Изобретение относится к производству керамических материалов, а именно к получению корундовой керамики, используемой при изготовлении керамических узлов оборудования, устойчивых к износу, воздействию агрессивных сред и высоким статическим разрушающим нагрузкам.

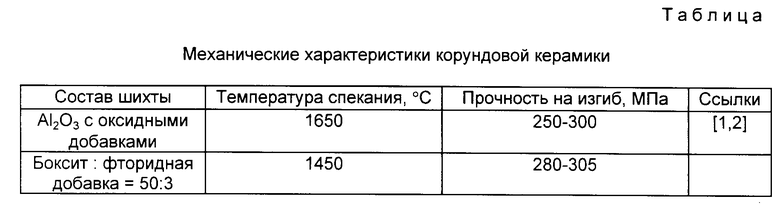

Известен способ получения корундовой керамики с пределом прочности на изгиб 250 300 МПа [1] Для изготовления такого материала известен состав шихты [2] мас. Al2O3 (Г-00) 93,94; MnCO3 3,76; SiO2 2,72; Cr2O3 0,48. Добавки хрома, кремния, марганца при температуре спекания 1650oC формируют оптимальную плотную микроструктуру материала, обеспечивающую достаточную механическую прочность материала.

Недостатком этого способа получения корундовой керамики является большой расход высокочистых реагентов и высокая температура спекания керамического материала и изделий из него.

Задача изобретения разработка способа получения корундовой керамики, которая имела бы пониженную температуру спекания при сохранении прочностных характеристик на уровне наиболее широко применяемой корундовой керамики типа ВК-94 [2]

В этом состоит новый технический результат, находящийся в причинно-следственной связи с существенными признаками изобретения.

Существенные признаки изобретения заключаются в том, что при получении корундового керамического материала в качестве корундообразующего (глиноземсодержащего) компонента шихты берут природный огнеупорный боксит следующего состава, мас. Al2O3 69,4; SiO2 8,18; TiO2 3,42; Fe2O3 2,55; MgO 1,10; MnO 0,23; Cr2O3 0,30; Na2O 0,26; K2O 0,54; P2O5 0,54; V2O5 0,40; ппп 13,02, который смешивают с фторсодержащей добавкой молярного состава MgO CaF2 7 1 при массовом соотношении боксита и добавки 50 3 (химический анализ боксита выполнен с точностью до 2 мас.). Обжиг проводят при температуре не более 1500oC.

Плотная микроструктура керамики с размерами зерна 3 8 мкм формируется в процессе термообработки уже при 1450oC за счет присутствия указанных спекающих добавок и содержит, кроме корундовой, шпинельную, муллитовую и аморфную фазы. Оптимальное сочетание указанных фаз повышает прочностные характеристики керамики.

Способ осуществляют следующим образом.

В качестве корундообразующего компонента берут природный огнеупорный боксит следующего состава, мас. Al2O3 69,4; SiO2 8,18; TiO2 3,42; Fe2O3 2,55; MgO 1,10; MnO 0,23; Cr2O3 0,30; Na2O 0,26; K2O 0,54; P2O5 0,54; V2O5 0,40; ппп 13,02, тщательно измельчают и смешивают с фторсодержащей добавкой молярного состава MgO CaF2 7 1. Оптимальное соотношение боксит:добавка в шихтовой смеси установлено в пределах 50:3 50:3,5. Смесь после помола просеивают на сите 063. В качестве связки используют 5%-ный водный раствор карбоксиметилцеллюлозы. Из полученной шихты с усилием 35 50 МПа прессуют балочки размером 8х8х85. После сушки образцов на воздухе производят обжиг при 1450oC.

Прочность на изгиб полученных материалов определялась по трехточечной схеме с помощью разрывной машины РН-500. В качестве испытательных образцов использовались балочки с отшлифованной поверхностью (см. таблицу).

Пример 1. Керамический материал, полученный по аналогичной методике из шихты, содержащей только природный боксит указанного выше состава без фторидной добавки, не выдерживает разрушающее усилие изгиба выше 100 150 МПа.

Пример 2. Соотношение боксит добавка в шихтовой смеси варьировалось от 50 1 до 50 7. При этом предел прочности на изгиб полученных материалов сначала возрастал от 120 135 МПа при соотношении боксит добавка 50 1 до 280 305 МПа при оптимальном соотношении 50 3, а затем прочность на изгиб вновь плавно уменьшалась до 190 220 МПа при соотношении боксит фторидная добавка 50 7.

Таким образом для получения корундового керамического материала с пределом прочности на изгиб на уровне материала прототипа установлено оптимальное соотношение боксит добавка, равное 50 3.

Источники информации.

1. Шевченко В.Я. Баринов С.М. Техническая керамика. М. Наука, 1993, с. 187, ил.

2. Поляков А.А. Технология керамических радиоэлектронных материалов. М. Радио и связи, 1989, с.200, ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ УДАРОВЯЗКОЙ КОРУНДОВОЙ КЕРАМИКИ | 1995 |

|

RU2096383C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ ГЛИНОЗЕМИСТОЙ КЕРАМИКИ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НЕЕ | 2000 |

|

RU2168483C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДТИТАНОВОЙ КЕРАМИКИ | 1993 |

|

RU2082693C1 |

| СПОСОБ ОБОГАЩЕНИЯ БОКСИТОВ | 1997 |

|

RU2136378C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 1993 |

|

RU2075529C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 1992 |

|

RU2084423C1 |

| СПОСОБ ПОИСКА ОКСИДНО-СУЛЬФИДНОГО МЕДНО-ПЛАТИНО-НИКЕЛЕВОГО БОЛЬШОПАТОВСКОГО ПРИПОЛЯРНО-УРАЛЬСКОГО МЕСТОРОЖДЕНИЯ | 1998 |

|

RU2149430C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2000 |

|

RU2171244C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 1994 |

|

RU2086690C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 1997 |

|

RU2119901C1 |

Изобретение может быть использовано при изготовлении корундовой керамики, огнеупоров, в том числе износостойких, химически инертных деталей оборудования, выдерживающих высокие статические нагрузки. Сущность изобретения заключается в том, что при получении шихты высокоглиноземистой корундовой керамики с пониженной температурой спекания до 1500oC использован природный огнеупорный боксит следующего состава, мас.%: Al2O3 69,4; SiO2 8,18; ТiO2 3,42; Fe2O3 2,55; MgO 1,10; MnO 0,23; Cr2O3 0,30; Na2O 0,26; K2O 0,54; P2O5 0,54; V2O5 0,40; ппп - 13,02, который смешан с фторсодержащей добавкой молярного состава MgO : CaF2 = 7 : 1 при массовом соотношении боксита и добавки - 50 : 3. 1 табл.

Способ получения корундовой керамики, включающий измельчение и смешение корундообразующего компонента со спекающими добавками, прессование и обжиг керамики, отличающийся тем, что в качестве корундообразующего компонента используют природный огнеупорный боксит следующего химического состава, мас.

Al2O3 69,4

SiO2 8,18

TiO2 3,42

Fe2O3 2,55

MgO 1,10

MnO 0,23

Cr2O3 0,30

Na2O 0,26

K2O 0,54

P2O5 0,54

V2O5 0,40

ппп 13,02

который смешивают с фторсодержащей добавкой молярного состава MgO CaF2 7 1 при массовом соотношении боксита и добавки 50 3, а обжиг проводят при температуре не более 1500oС.

| Шевченко В.Я., Баринов С.М | |||

| Техническая керамика | |||

| - М.: Наука, 1993, с | |||

| Индукционная катушка | 1920 |

|

SU187A1 |

| Поляков А.А | |||

| Технология керамических радиоэлектронных материалов | |||

| - М.: Радио и связь, 1989, с | |||

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

Авторы

Даты

1997-12-27—Публикация

1996-02-12—Подача