Изобретение относится к способам обогащения и переработки бокситов и может быть использовано для получения глинозема и глиноземсодержащих материалов из алюмосиликатного сырья (на примере среднетиманских маложелезистых бокситов или обезжелезненных пестроцветных разностей бокситов). Изобретение может быть использовано при производстве корундовых огнеупоров, керамических конструкционных материалов и абразивов.

Способы получения глинозема из руд делятся на четыре основные группы: 1) щелочные, 2) кислотные, 3) комбинированные, 4) термические. В производстве глинозема пользуются главным образом щелочными способами - мокрым (способ Байера) или сухим (способ спекания) [1].

По способу спекания можно перерабатывать на глинозем любые алюмосиликатные породы. Основные реагенты, применяемые в способе спекания, - сода и известняк. Шихту спекают при температуре около 1100 - 1200oC. При этом образуются легкорастворимый в воде алюминат натрия, практически нерастворимый двусиликат кальция и легкогидрализующийся феррит натрия. Спек направляют на выщелачивание. После отделения шлама алюминатный раствор обескремнивают в автоклавах под давлением около 5 атм. Выпадающий алюмосиликат (белый шлам) - Na2O • Al2O3 • 2SiO2 • 2H2O возвращают на шихтовку, а алюминатный раствор направляют на разложение углекислым газом (карбонизацию). Образующийся гидрат глинозема подвергают кальцинации [1].

В качестве прототипа выбран способ спекания высокожелезистых глиноземсодержащих шихт с восстановителем. Сущность способа заключается в восстановлении оксидов железа (III) до металла и оксида железа (II). Шихту рассчитывают на образование 2CaO • SiO2 и алюминатов кальция или натрия. Восстановленный оксид железа не участвует в этих реакциях, что способствует увеличению температурного интервала размягчения шихты и предотвращает образование твердых растворов алюмоферритов натрия или кальция. Кроме того, снижается температура начала разложения карбонатов. Корольки железа легко отделяются магнитной сепарацией [2].

Недостатками щелочных способов получения глинозема являются многостадийность, большой расход дорогих и экологически небезопасных химических реактивов, значительные затраты на утилизацию отходов.

Задачей настоящего изобретения является разработка экологически чистого, безотходного и простого способа обогащения бокситов, сокращение расхода реагентов. В этом состоит новый технический результат, находящийся в причинно-следственной связи с существенными признаками изобретения.

Существенными признаками изобретения являются: помол, введение в помолотый и прокаленный при Т ≈ 800oC боксит углерода в количестве, необходимом для восстановления диоксида кремния SiO2 до монооксида кремния SiO и восстановления оксида железа Fe2O3 до образования карбида железа Fe3C обжиг брикетированных смесей в вакууме при температуре 1200 - 1300oC с удалением SiO и магнитная сепарация.

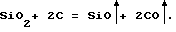

В процессе обжига бокситов с углеродом при температурах выше 570oC происходит последовательное восстановление оксидов железа Fe2O3 ---> Fe3O4 ---> FeO ---> Fe [2], а металлическое железо карбидизируется до Fe3C. При температурах выше 1100oC параллельно идут восстановление диоксида титана до TiO и восстановление диоксида кремния по реакции:

Монооксид кремния при температуре выше 1000oC переходит в газообразное состояние. Таким образом, наряду с уменьшением содержания оксида кремния в конечном продукте появляются железосодержащие соединения с высокой магнитной восприимчивостью, которые можно удалить путем магнитной сепарации.

Способ осуществляется следующим образом.

Реакционную массу готовят путем смешивания предварительно прокаленного при температуре около 800oC помолотого боксита, рассчитанных количеств углерода и связки. Из полученной шихты прессуют таблетки диаметром 30 мм, толщиной 15 мм. После сушки образцов на воздухе производят обжиг таблеток в техническом вакууме.

В фазовом составе образующегося светло-серого опека методами порошковой рентгеновской дифрактометрии выявлены корунд, FeO и Fe3C, а также восстановленные формы оксида титана.

Пример 1. Для обогащения используют боксит следующего химического состава, мас.%: Al2O3 - 69,0; SiO2 - 9,0; TiO2 - 3,5; Fe2O3 - 2,0; MnO - 0,2; MgO - 1,0; CaO - 0,5; Na2O - 0,1; K2O - 0,5; P2O5 - 0,5; V2O5 - 0,2; п.п.п. - 13,5. В качестве восстановителя используют древесный активированный уголь.

Варьирование содержания в шихте углерода от 0 до 20 мас.% показало, что обогащение (увеличение доли оксидных соединений алюминия) наблюдается в интервале концентраций от 1 до 5 мас.%. При меньших концентрациях углерода в шихте обескремнивания практически не происходит, а при больших - кроме полного удаления SiO2 происходит восстановление глинозема с образованием летучих субоксидов алюминия, что является нежелательным процессом.

Пример 2. Три образца готовят по описанной выше технологии с содержанием углерода в шихте 5 мас.%. Первый обжигают при температуре 1100oC, второй - при 1200oC, третий - при 1300oC в течение часа.

Исследования полученных образцов методами рентгенофазового анализа и контроль массовых потерь показали, что в первом случае уменьшения содержания SiO2 не происходит, во втором - содержание SiO2 уменьшается примерно вдвое, в третьем - происходит полное удаление диоксида кремния.

Восстановление Fe2O3 до соединений с высокой магнитной восприимчивостью наблюдается во всех случаях.

Пример 3. Два образца готовят по описанной выше технологии с содержанием углерода в шихте в количестве 5 мас.%. Первый обжигают в техническом вакууме при давлении P = 10-2 - 10-3 Па, а второй - на воздухе (P =105 Па) при той же температуре. Исследование фазового состава второго образца показало, что обогащения не произошло: атмосферный обжиг приводит к окислению углерода, и субоксид кремния не образуется.

Пример 4. Образец с содержанием углерода в шихте в количестве 5 мас.% после обжига при температуре 1300oC пропускают через магнитный сепаратор в магнитном поле напряженностью до 120 кА/м. С магнитной фракцией извлекаются ферромагнитные примеси (Fe3C и др.). В результате общее содержание железосодержащих соединений уменьшается до 0,5 мас.%.

Способ может применяться для получения глинозема из низкосортных высокожелезистых бокситов (пестроцветных разностей).

Источники информации

1. Лайнер А. И. Производство глинозема-М.: Металлургиздат, 1961, с. 137, 138, 362 - 370.

2. Ни Л. П., Гольдман М. М., Соленко Т. В. Переработка высокожелезистых бокситов (Физико-химия и технология). - М.: Металлургия, 1979, с. 189 - 201.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ ГЛИНОЗЕМИСТОЙ КЕРАМИКИ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НЕЕ | 2000 |

|

RU2168483C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 1993 |

|

RU2075529C1 |

| СПОСОБ ПЕРЕРАБОТКИ КИАНИТОВОГО КОНЦЕНТРАТА | 2012 |

|

RU2489503C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 1994 |

|

RU2086690C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2000 |

|

RU2171244C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 1997 |

|

RU2119901C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДТИТАНОВОЙ КЕРАМИКИ | 1993 |

|

RU2082693C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ УДАРОВЯЗКОЙ КОРУНДОВОЙ КЕРАМИКИ | 1995 |

|

RU2096383C1 |

| СПОСОБ ОБЕСКРЕМНИВАНИЯ НЕФЕЛИНОВОГО КОНЦЕНТРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2688083C1 |

| КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 1996 |

|

RU2123487C1 |

Способ относится к области обогащения и переработки бокситов и может быть использован при производстве глинозема для корундовых огнеупоров, керамики и абразивов. Технический результат: сокращение расхода реагентов, использование экологически безопасных веществ, упрощение способа. Способ обогащения бокситов включает помол сырья - предварительно прокаленного боксита, введение в измельченный прокаленный боксит углерода в качестве, регламентируемом химическим составом боксита, необходимым для образования моноксида кремния и карбида железа, брикетирование массы путем прессования, обжиг брикетов в вакууме при 1200 - 1300oC и магнитную операцию.

Способ обогащения бокситов, включающий помол сырья, смешивание с углеродистым восстановителем, восстановительный обжиг и магнитную сепарацию, отличающийся тем, что в качестве исходного сырья используют предварительно прокаленные бокситы, в сырье добавляют углерод в количестве, необходимом для восстановления диоксида кремния SiO2 до монооксида кремния SiO восстановления оксида железа Fe2O3 до образования карбида железа Fe3C, обжиг брикетированных смесей ведут в вакууме при 1200 - 1300oC с удалением образующегося газообразного монооксида кремния SiO.

| Ни Л.П | |||

| и др | |||

| Переработка высокожелезистых бокситов (физико-химия и технология) | |||

| - М.: Металлургия, 1977, с.189 - 201 | |||

| Способ магнитного обогащения слабомагнитных материалов | 1990 |

|

SU1828766A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| СПОСОБ ЭЛЕКТРИЧЕСКОЙ СЕПАРАЦИИ | 0 |

|

SU179250A1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО МАТЕРИАЛА НА ОСНОВЕ α МОДИФИКАЦИИ ОКСИДА АЛЮМИНИЯ | 1992 |

|

RU2076083C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 1996 |

|

RU2100315C1 |

| US 3860514 A, 14.01.75. | |||

Авторы

Даты

1999-09-10—Публикация

1997-12-02—Подача