Изобретение относится к области утилизации нефти и нефтепродуктов, потерянных (разлитых) при добыче нефти, при транспортировке нефти и нефтепродуктов, а также к области очистки резервуаров от нефтешламов и иных органических осадков.

Известен способ химчистки одежды [1] в основном от органических веществ (жиров, масел и т. п.) и от нефтепродуктов с использованием растворителя, главным образом, трихлорэтилена или перхлорэтилена. Одежду обрабатывают растворителем, который удаляет органические загрязнения. Затем ее сушат от растворителя нагретым воздухом, а загрязнения выделяют путем испарения из них и последующей конденсации растворителя, который повторно многократно используют для чистки одежды.

Этот способ можно было бы использовать для переработки нефтешлама или загрязненного нефтепродуктами грунта и для очистки резервуаров от нефтешламов или иных органических осадков, однако практически не используется, т.к. имеет существенные недостатки. Первый недостаток высокая стоимость трихлорэтилена и перхлорэтилена. Для чистки одежды требуется небольшое количество растворителя, поэтому использование их экономически возможно. Промышленная переработка нефтешлама или загрязненного нефтепродуктами грунта и очистка резервуаров требуют одновременного использования большого количества хлорорганического растворителя, что делает неприемлемым применение дорогостоящих трихлорэтилена и перхлорэтилена.

Второй недостаток при сушке одежды с воздухом теряется растворитель, т. к. достичь полной конденсации его из воздуха не представляется возможным.

Техническим результатом заявляемого изобретения является устранение вышеназванных недостатков.

Первый недостаток устраняется тем, что в качестве растворителя используют побочные продукты хлорорганических производств или хлороорганические вещества, полученные из отходов этих производств. На практике побочные продукты, например, 1,2-дихлорпропан производства хлористого аллила, 1,2,3-трихлорпропан производства эпихлоргидрина или высококипящие хлорорганические отходы производства винилхлорида сжигают [2. с.59-68.230]

Хлорорганические отходы содержат, как правило, смолу, которую удаляют в процессе переработки нефтешлама или загрязненного нетфепродуктами грунта, используя известное изобретение [3]

Второй недостаток устраняется тем, что растворитель из очищенного шлама или грунта испаряют острым водяным паром или дымовым газом. В случае использования водяного пара растворитель после совместной конденсации его паров с водяным паром полностью возвращается в процесс переработки нефтешлама или загрязненного нефтепродуктами грунта, или на очистку резервуаров.

В случае использования дымового газа последний пропускают через загрязненный нефтепродуктами грунт, чем достигается очистка дымового газа от паров растворителя и, следовательно, утилизация этого растворителя. При этом достигается дополнительный технический результат дымовой газ очищается от золы.

Существенные признаки прототипа (способа химчистки одежды):

одежду обрабатывают растворителем;

растворитель испаряют от грязи, конденсируют и возвращают в процесс химчистки;

одежду сушат от растворителя нагретым воздухом, затем пары растворителя из воздуха конденсируют;

в качестве растворителя используют трихлорэтилен или перхлорэтилен.

Существенные признаки заявляемого изобретения:

нефтешлам или загрязненный нефтепродуктами грунт, или резервуар обрабатывают растворителем;

растворитель испаряют из нефтепродукта, извлеченного из нефтешлама или грунта, конденсируют и возвращают в процесс переработки нефтешлама или загрязненного нефтепродукта грунта или на очистку резервуара;

растворитель испаряют из очищенного шлама или грунта острым водяным паром или дымовым газом, затем пары растворителя конденсируют совместно с водяным паром;

дымовой газ, содержащий пары растворителя, пропускают через загрязненный нефтепродуктами грунт;

в качестве растворителя используют побочные продукты хлорорганических производств или хлорорганические вещества, полученные из отходов этих производств.

в качестве побочных продуктов используют 1,2-дихлорпропан или 1,2,3-трихлорпропан, либо в качестве отходов используют отходы производства винилхлорида.

Основной отличительный существенный признак заявляемого изобретения: в качестве растворителя используют побочные продукты хлорорганических производств или хлорорганические вещества, полученные из отходов этих производств.

Дополнительные отличительные существенные признаки заявляемого изобретения:

в качестве побочных продуктов используют 1,2-дихлорпропан или 1,2,3-трихлорпропан, либо в качестве отходов используют отходы производства винилхлорида;

растворитель испаряют из очищенного шлама или грунта острым водяным паром или дымовым газом;

дымовой газ, содержащий пары растворителя, пропускают через загрязненный нефтепродуктами грунт.

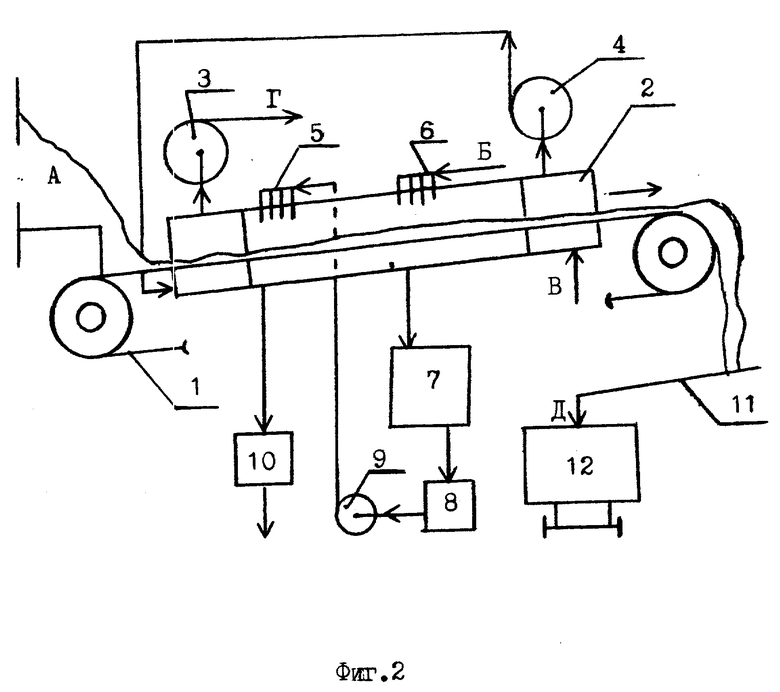

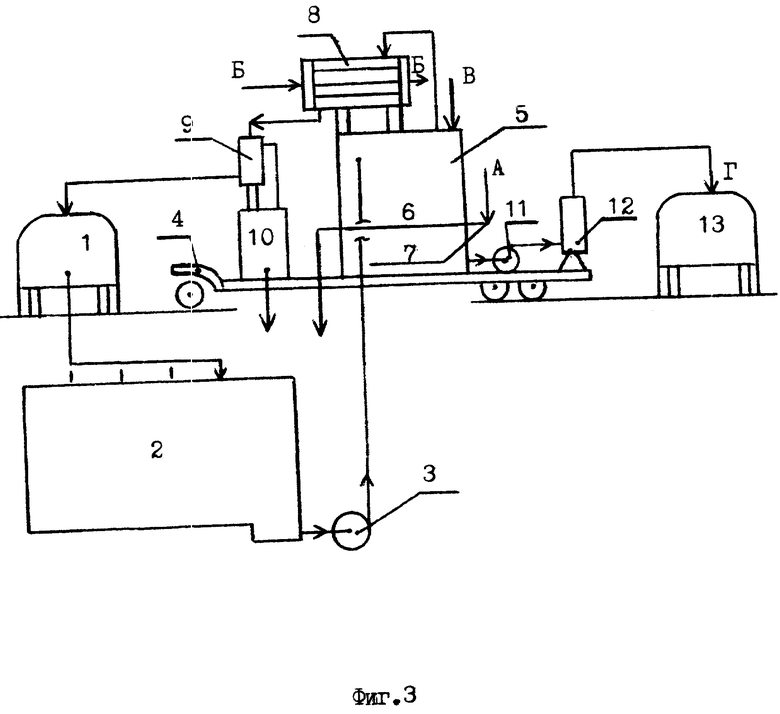

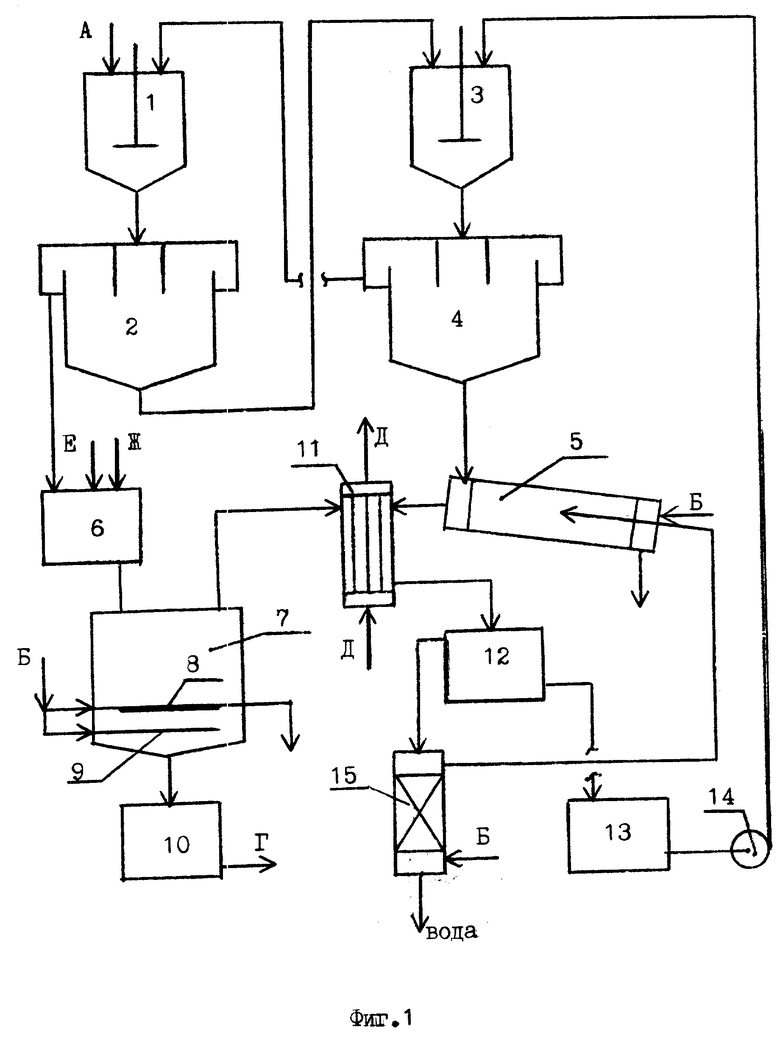

На фиг. 1 представлена схема переработки нефтешлама или загрязненного нефтепродуктами грунта; на фиг.2 схема переработки загрязненного нефтепродуктами кускового грунта (щебня), например, железнодорожного балласта; на фиг.3 схема очистки резервуара от нефтешлама.

На фиг.1 изображены: 1,3 мешалки, 2,4 отстойники, 5 сушилка, 6 - промежуточная емкость, 7 испаритель, 8 нагреватель, 9 барботер, 10,13 - сборники, 11 конденсатор, 12 водоотделитель, 14 насос, 15 отпарная насадочная колонка. А нефтешлам или загрязненный нефтепродуктом грунт, Б - водяной пар, В чистый шлам или грунт, Г компонент топочного мазута, Д - охлаждающая вода, Е хлорорганические отходы, Ж тяжелый каталитический газойль.

На фиг. 2 изображены: 1 транспортер, 2 кожух, 3,4 вентиляторы, 5,6 оросительные устройства, 7 промежуточный сборник, 8,10 фильтры, 9 - насос, 11 грохот, 12 думпкар или полувагон. А загрязненный нефтепродуктом грунт (щебень), Б чистый растворитель, В дымовой газ, Г - очищенный газ в дымовую трубу, Д очищенный грунт.

На фиг.3 изображены: 1,13 топливозаправщики, 2 резервуар, 3,11 - насосы, 4 трейлер, 5 испаритель, 6 нагреватель, 7 барботер, 8 - конденсатор, 9 водоотделитель, 10 емкость, 12 фильтр. А пар, Б - охлаждающая вода, В тяжелый каталитический газойль, Г компонент топочного мазута.

Пример 1. (фиг.1). 10 т/ч нефтешлама, содержащего 5 т/ч нефтепродукта, загружают в мешалку 1, сюда же направляют 4,7 т/ч загрязненного растворителя из отстойника 4. Смесь 5,2 т/ч шлама с 9,5 т/ч раствора нефтепродукта сливают в отстойник 2, из которого 5,2 т/ч осадка загружают, например, шнеком (на схеме не показан) в мешалку 3, в которую насосом 14 подают 5 т/ч чистого растворителя. В мешалке 3 осадок промывают от остатка нефтепродукта и смесь 5 т/ч осадка с 5,2 т/ч загрязненного растворителя сливают в отстойник 4, где загрязненный растворитель отделяют и подают затем в мешалку 1.

Очищенный от нефтепродукта осадок в количестве 5,5 т/ч загружают в сушилку 5, например, барабанного типа. Противотоком в сушилку 5 подают водяной пар, который испаряет и полностью удаляет из осадка 0,5 т/ч хлорорганического растворителя. Из сушилки 5 выгружают 5 т/ч чистого осадка.

Раствор нефтепродукта в количестве 9,5 т/ч из отстойника 2 поступает в промежуточную емкость 6. Сюда же добавляют 0,01 т/ч отходов производства винилхлорида для восполнения потерь хлорорганического растворителя и 5 т/ч тяжелого каталитического газойля, который является наименее вязким компонентом топочного мазута.

Отходы производства винилхлорида содержат, мас. 10-25 дихлорэтана, 70-80 трихлорэтана, 1-2 тетрахлоэтана, трихлорэтилена, перхлорэтилена и других хлорорганических веществ, 3-10 смол. Все компоненты отходов смешиваются с любыми нефтепродуктами, взаимно растворяясь, в любом соотношении.

Смесь 4,5 т/ч растворителя, 0,01 т/ч отходов и 10 т/ч нефтепродуктов из емкости 6 загружают в испаритель 7. В нагреватель 8 подают водяной пар, нагревают содержимое испарителя 7 до 90 95oC и затем начинают подавать острый водяной бар в барботер 9.

Все хлорорганические компоненты, за исключением смол, образуют с водой азеотропные смеси, кипящие при температуре ниже 100oC. Отгонка азеотропной смеси паров хлорорганических соединений с водяным паром начинается при температуре 72oC и заканчивается при температуре около 100oC после удаления всей хлорорганики и небольшого избытка водяного пара в качестве гарантии полного удаления компонентов растворителя.

Очищенные нетфепродукты в количестве 10 т/ч с примесью 0,001 т/ч смолы из отходов сливают в сборник 10 и используют затем как компонент топочного мазута.

Пары воды и 4,5 т/ч растворителя поступают из испарителя 7 в конденсатор 11. Сюда же поступают пары воды и 0,559 т/ч растворителя из сушилки 5. Жидкость из конденсатора 11 сливают в водоотделитель 12, из которого 5 т/ч растворителя поступает в сборник 13, откуда его насосом 14 подают в мешалку 3.

Воду, содержащую 0,059 т/ч растворителя, из водоотделителя 12 направляют в отпарную насадочную колонку 15, в низ которой подают острый пар. Пары воды и 0,059 т/ч растворителя направляют в среднюю часть сушилки 5.

Воду, очищенную от хлорорганических соединений с низа колонки 15 сливают в канализацию.

Пример 2. (фиг.1). 25 т/ч грунта, содержащего 5 т/ч нефтепродуктов, загружают в мешалку 1, сюда же направляют 13,5 т/ч загрязненного растворителя из отстойника 4. Смесь 20,5 т/ч осадка с 18 т/ч раствора нефтепродукта сливают в отстойник 2, из которого 20,5 т/ч осадка загружают в мешалку 3, в которую насосом 14 закачивают 15 т/ч трихлорпропана из сборника 13. В мешалке 3 осадок промывают от остатка нефтепродукта и смесь 20 т/ч грунта с 15,5 т/ч загрязненного растворителя сливают в отстойник 4, где загрязненный растворитель отделяют и подают затем в мешалку 1.

Очищенный от нефтепродукта осадок в количестве 22 т/ч загружают в сушилку 5, в которую противотоком подают водяной пар. Водяной пар испаряет и полностью удаляет из грунта 2 т/ч трихлорпропана. Из сушилки 5 выгружают 20 т/ч чистого грунта.

Раствор нефтепродукта в трихлопропане в количестве 18 т/ч из отстойника 2 поступает в промежуточную емкость 6. Сюда же добавляют 5 т/ч тяжелого каталитического газойля. Смесь 13 т/ч трихлорпропана с 10 т/ч нефтепродуктов из емкости 6 загружают в испаритель 7. В нагреватель 8 подают водяной пар, нагревают содержимое испарителя 7 до 95 100oC и затем начинают подавать острый пар в барботер 9. Отгонка азеотропной смеси паров трихлорпропана с водяным паром начинается при 95oC и заканчивается при 100oC после удаления всего трихлорпропана и небольшого избытка водяного пара в качестве гарантии полного удаления трихлорпропана. Очищенные нефтепродукты в количестве 10 т/ч сливают в сборник 10 и используют как компонент топочного мазута.

Пары воды и 13 т/ч трихлорпропана поступают из испарителя 7 в конденсатор 11. Сюда же поступают пары воды и 2,05 т/ч трихлорпропана из сушилки 5. Жидкость из конденсатора 11 сливают в водоотделитель 12, из которого 15 т/ч трихлорпропана поступает в сборник 13, откуда его насосом 14 закачивают в мешалку 3.

Воду, содержащую 0,05 т/ч трихлорпропана, из водоотделителя 12 направляют в отпарную колонку 15, в низ которой подают острый пар. Пары воды и 0,05 т/ч трихлорпропана направляют в среднюю часть сушилки 5.

Для восполнения потерь трихлопропан закачивают в сборник 13.

Пример 3. (фиг.2). Загрязненный нефтепродуктами кусковой грунт (щебень) в количестве 50 т/ч с содержанием 5 т/ч нефтепродуктов бульдозером или иным механизмом загружают на транспортер 1, лента которого выполнена из материала, проницаемого для жидкости и газа, например, из проволочной сетки. Транспортер 1 с целью герметизации закрыт кожухом 2, который разделен перегородками на три рабочие зоны. Торцевые стенки и перегородки кожуха 2 имеют мягкие вставки в местах прохода транспортера 1.

Транспортер 1 подает загрязненный щебень в первую рабочую зону кожуха 2. В этой зоне под транспортер 1 подают дымовой газ, содержащий 1 т/ч паров растворителя. Проходя через щебень, дымовой газ очищается от растворителя, пары которого поглощаются нефтепродуктом, загрязняющим щебень. Вентилятор 3 забирает очищенный дымовой газ сверху первой рабочей зоны кожуха 2 и направляет его в дымовую трубу котельной.

Далее щебень поступает во вторую рабочую зону кожуха 2. Здесь щебень орошается сначала загрязненным растворителем через оросительное устройство 5, затем чистым растворителем через оросительное устройство 6. Растворитель в количестве 20 т/ч, двукратно промывая щебень, освобождает его от 5 т/ч нефтепродуктов. Загрязненный растворитель из кожуха 2 поступает в промежуточный сборник 7, из которого через фильтр 8 насос 9 подает его в оросительное устройство 5. Твердые частицы, извлеченные при чистке фильтра 8, направляют на загрузку транспортера 1.

В третьей рабочей зоне кожуха 2 из щебня удаляют 1 т/ч растворителя. Для этого под транспортер 1 подают дымовой газ котельной с температурой 130 - 150oC. Вентилятор 4 сверху кожуха 2 отсасывает дымовой газ, содержащий 1 т/ч растворителя, и направляет его под транспортер 1 в первую рабочую зону кожуха 2. Вентиляторы 3 и 4 создают разряжение в кожухе 2, чем предотвращается загазованность рабочей площадки дымовым газом и парами растворителя. Дымовой газ обеспечивает взрывобезопасность процесса очистки щебня. Выходя из третьей рабочей зоны кожуха 2, 45 т/ч чистого щебня поступает на грохот 11, на котором отсеивают мелкую фракцию, а щебень загружают в думпкары или полувагоны и используют, например, для засыпки железнодорожного полотна.

Раствор 5 т/ч нефтепродуктов в 20 т/ч растворителя из кожуха 2 пропускают через фильтр 2 и направляют на переработку. Шлам, извлеченный при очистке фильтра 10, направляют на загрузку транспортера 1.

В качестве растворителя используют 1,2-дихлорпропан или получают растворитель из отходов производства винилхлорида. Переработку раствора нефтепродуктов проводят как описано в примерах 1 или 2. При этом вместо тяжелого газойля для разбавления получаемого нефтепродукта можно использовать дизельное топливо. Полученные 5 т/ч нефтепродукта сжигают в котельной.

Пример 4. (фиг.3). Очистку резервуаров ведут с помощью передвижной установки, в состав которой входят топливозаправщик 1 и 13, автоцистерна и трейлер 4 с аппаратами для переработки раствора нефтешлама.

Для очистки используют один из растворителей, названных в примерах 1-3.

Трейлер 4 устанавливают вблизи резервуара 2 и подключают аппараты для переработки раствора нефтешлама к источникам электроэнергии, пара и воды.

Топливозаправщик 1 привозит и закачивает растворитель в резервуар 2 через ближайший к дренажному приямку люк. Растворитель имеет плотность 1,15 1,5 т/м3, поэтому он проходит сверху вниз через придонный слой нефтешлама. Нефтешлам всплывает наверх и постепенно растворяется в растворителе.

Топливозаправщик 13 привозит и закачивает в испаритель 5 тяжелый каталитический газойль в количестве 5 т. Затем насосом 3 из дренажного приямка резервуара 2 в испаритель 5 закачивают 10 т раствора нефтешлама, состоящего ориентировочно из 5 т растворителя и 5 т нефтешлама.

В нагреватель 6 подают пар и разогревают испаритель 5 до 90 95oC, после чего через барботер 7 начинают давать острый пар. Азеотропную смесь паров растворителя и воды конденсируют в конденсаторе 8. Полученная жидкость в водоотделителе 9 разделяется на воду и растворитель. Воду сливают в емкость 10 и после набора контрольного уровня увозят автоцистерной на отпарку растворителя как описано в примере 1. Растворитель в количестве 5 т из водоотделителя 9 возвращают в резервуар 2 через топливозаправщик 1 или минуя его, последовательно удаляя подачу от дренажного приямка резервуара 2.

Остаток от перегонки, представляющий собой 10 т компонента топочного мазута, из испарителя 5 насосом 11 откачивают через фильтр 12 в топливозаправщик 13, который увозит и сливает содержимое в резервуар с топочным мазутом. Мехпримеси, уловленные фильтром 12, перерабатывают как описано в примере 1.

Насосом 3 вновь закачивают очередную порцию раствора нефтешлама в испаритель 5 и ведут перегонку как описано выше.

Пример 5. (фиг.3). Очистку резервуаров ведут без использования трейлера 4. Топливозаправщик 1 привозит и закачивает растворитель в резервуар 2 как описано в примере 4. Насосом 3 раствор нефтешлама из резервуара 2 закачивают в топливозаправщик 13, который увозит раствор на переработку как описано в примере 1.

Источники информации.

1. Машина для химической чистки КХ-023А, техническое описание и инструкция по эксплуатации. Альбом 1. Змиевский машиностроительный завод, 1991.

2. Промышленный хлорорганические продукты. Справочник под ред. Л.А. Ошина, М. Химия, 1978.

3. Заявка N 5029698/04/009551 26.02.92 "Способ очистки хлорорганических продуктов от смол и сажи" Решение о выдаче патента от 29.09.94.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ГАЗА И КУБОВЫХ ОТХОДОВ ОТ ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1997 |

|

RU2129906C1 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЕШЛАМА В КАЧЕСТВЕ ГРУНТА ОСНОВАНИЯ ВЕРТИКАЛЬНОГО РЕЗЕРВУАРА | 2016 |

|

RU2625498C1 |

| СПОСОБ ДИСТИЛЛЯЦИИ РАСТВОРИТЕЛЯ И ОЧИСТКИ ОТХОДОВ ХИМЧИСТКИ | 1995 |

|

RU2120510C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ХЛОРОРГАНИЧЕСКОГО РАСТВОРИТЕЛЯ ИЗ ОТХОДОВ ХИМЧИСТКИ | 1995 |

|

RU2101406C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРОРГАНИЧЕСКИХ РАСТВОРИТЕЛЕЙ | 2000 |

|

RU2188186C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ХИМЧИСТКИ НА ОСНОВЕ ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1994 |

|

RU2079589C1 |

| СПОСОБ РЕКТИФИКАЦИИ НЕФТИ ИЛИ НЕФТЕПРОДУКТОВ | 1996 |

|

RU2118980C1 |

| СПОСОБ ОЧИСТКИ СТОЧНОЙ ВОДЫ | 1998 |

|

RU2160720C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 1997 |

|

RU2125077C1 |

| СПОСОБ ОЧИСТКИ ОТХОДОВ ХЛОРОРГАНИЧЕСКИХ ПРОИЗВОДСТВ ОТ ПРОДУКТОВ ОСМОЛЕНИЯ | 2006 |

|

RU2313513C1 |

В области утилизации нефти и нефтепродуктов, разлитых при добыче или транспортировке, и очистки резервуаров от нефтешламов и иных органических осадков снижают затраты на извлечение нефти и нефтепродуктов из нефтешламов или из загрязненного нефтепродуктами грунта или на очистку резервуаров за счет использования в качестве растворителя побочных продуктов хлорорганических производств, например, 1,2-дихлорпропана или 1,2,3-трихлорпропана, либо хлорорганических веществ, полученных из отходов этих производств, например, из отходов производства винилхлорида. Растворитель испаряют из полученных нефтепродуктов в виде азеотропной смеси с водой и используют многократно. Остатки растворителя удаляют из очищенного шлама или грунта острым водяным паром или дымовым газом. Дымовой газ очищают от растворителя, пропуская через загрязненный нефтепродуктами грунт. 3 з. п. ф-лы, 3 ил.

| JP, заявка, 57-117590, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| US, патент, 3696021, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1997-12-27—Публикация

1995-12-22—Подача