Изобретение относится к горной промышленности и может быть использовано для борьбы с газовыделением при отработке высокогазоносных угольных пластов пологонаклонного залегания с прямоточной схемой проветривания с подсвежением исходящей струи выемочного участка.

Известен способ управления газовыделением из выработанного пространства при разработке угольного пласта, включающий подачу свежего воздуха в очистной забой за счет общешахтной депрессии по двум оконтуривающим выемочный столб выработкам при прямоточной схеме проветривания с подсвежением исходящей струи и отводом ее по поддерживаемой за очистным забоем выработке [1]

Недостаток способа состоит в том, что он не позволяет достаточно эффективно управлять газовыделением, так как утечками воздуха, протекающими через обрушенные породы выработанного пространства практически по все его длине в поддерживаемую за очистным забоем выработку, происходит вымывание метана, поступающего из призабойной зоны разрабатываемого пласта, а так же по трещинам из пород кровли, причем по мере удаления от очистного забоя долевое участие метана в утечках повышается, а это обуславливает образование местных и слоевых скоплений метана в поддерживаемой выработке на границе с выработанным пространством.

Известен способ управления газовыделением из выработанного пространства при разработке угольного пласта, включающий подачу свежего воздуха в очистной забой за счет общешахтной депрессии по двум оконтуривающим выемочный столб выработкам при прямоточной схеме проветривания выемочного участка с подсвежением исходящей струи и отводом ее по поддерживаемой за очистным забоем выработке, изоляцию поддерживаемой выработки от выработанного пространства путем установки вслед за подвиганием очистного забоя деревянного органного ряда стоек и возведения изолирующей чураковой стенки с обмазкой ее глиной и образованием между ними смежной выработки под дополнительную изолирующую полосу, возводимую из карбамидной пены [2]

Недостаток способа состоит в том, что он не предотвращает образование местных и слоевых скоплений метана в периоды вторичных осадок основной кровли за очистным забоем на границе с выработанным пространством в связи с периодически проявляющейся разгрузкой вмещающих пород горного массива, в особенности при наличии высокогазоносных пластов-спутников. Это означает, что при подвигании очистного забоя в выработанном пространстве постоянно прослеживается влияние участков активного газовыделения, которые приурочены к зонам разгрузки пластов-спутников. Разгрузка надрабатываемых пластов-спутников, так же как и расширение подрабатываемых пластов-спутников в зонах их разгрузки сопровождается трещинообразованием вмещающих пород и повышенным газовыделением через систему трещин углепородного массива. А утечки воздуха, протекающие через выработанное пространство, вымывают из последнего в поддерживаемую за очистным забоем выработку метан повышенной концентрации, что способствует его локализации и слоевым коплениям в поддерживаемой выработке на границе с выработанным пространством.

В соответствии с этим в основу изобретения поставлена задача предотвратить образование местных и слоевых скоплений метана в поддерживаемой за очистным забоем выработке на участке активного газовыделения из горного массива, содержащего пласты-спутники, за счет создания в выработанном пространстве и в газодренажной выработке посредством утечек воздуха из очистного забоя потока метановоздушной смеси с последующим его отводом в исходящую выемочного и вентиляционного участков шахты.

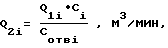

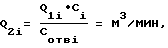

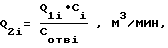

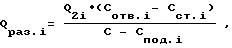

Задача достигается тем, что в известном способе управления газовыделением из выработанного пространства при разработке угольного пласта, включающем подачу свежего воздуха в очистной забой за счет общешахтной депрессии по двум оконтуривающим выемочный столб выработкам при прямоточной схеме проветривания с подсвежением исходящей струи и отводом ее по поддерживаемой за очистным забоем выработке, которую изолируют от выработанного пространства с помощью установки вслед за подвиганием очистного забоя органного ряда и возведения изолирующей стенки с образованием между ними газодренажной выработки, отличающейся тем, что первоначально определяют состав, мощность и прочность пород непосредственной кровли разрабатываемого угольного пласта, протяженность зон активного газовыделения и разгрузки пластов-спутников, а по мере подвигания очистного забоя в изолирующей стенке выполняют дренажные окна, которые до начала их работы герметично перекрывают, при этом одновременно с образованием газодренажной выработки в поддерживаемой выработке сооружают газодренажную камеру, которую возводят в зоне активного газовыделения из пластов-спутников и выполняют относительно очистного забоя из передней, промежуточной и задней частей, причем переднюю и заднюю части камеры оборудуют идентично, каждая из которых включает часть изолирующей стенки с дренажным окном, проводную перемычку с вентиляционной дверью, прилегающую к проходной перемычке направляющую стенку, которую сооружают вдоль поддерживаемой выработки, примыкающие к направляющей стенке впереди и позади нее предохранительные решетчатые перегородки, при этом проходную перемычку с вентиляционной дверью передней и задней частей газодренажной камеры устанавливают впереди дренажного окна, а в качестве промежуточной части газодренажной камеры используют часть поддерживаемой выработки с изолирующей стенкой, причем одновременно с отводом исходящей струи из очистного забоя посредством утечек воздуха при прохождении их через выработанное пространство и органный ряд газодренажной выработки создают поток метановоздушной смеси, часть которого отводят по газодренажной выработке в исходящую выемочную участка за счет устройства в изолирующей стенке дренажных окон для выноса из зон активного газовыделения пластов-спутников газа метана, при этом смешивают часть этого потока с частью подсвежающего воздуха, поступающего в газодренажную выработку из поддерживаемой выработки на сопряжении ее с очистным забоем, оттесняют этот разбавленный поток метановоздушной смеси в сторону выработанного пространства за счет подпора подсвежающего воздуха, причем часть разбавленного потока метановоздушной смеси отводят через дренажное окно передней части газодренажной камеры и после разжижения ее между направляющей и изолирующей стенками передней части газодренажной камеры до безопасной концентрации направляют в промежуточную, а затем в заднюю часть газодренажной камере, при прохождении через которые ее дополнительно разжижают подсвеживающим потоком воздуха, а остальную незначительную часть разбавленного потока метановоздушной смеси, которая продолжает протекать по газодренажной выработке при оттеснении ее в сторону выработанного пространства, отводят через дренажное окно задней части газодренажной камеры, на выходе из которого ее так же дополнительно разжижают с последующим смешением вышеуказанных частей потока метановоздушной смеси с исходящей струей выемочного участка в поддерживаемой выработке, при этом одновременно с отводом исходящей струи из очистного забоя посредством утечек воздуха другую значительно существенную часть создаваемого в выработанном пространстве потока метановоздушной смеси отводят через выработанное пространство в исходящую вентиляционного участка по вентиляционным скважинам с помощью газоотсасывающего вентилятора, который устанавливают в устье всасывающего трубопровода, противоположный конец которого пропущен через изолирующую перемычку, сооруженную в дополнительной выработке, которая пройдена из вентиляционной выработки подрабатываемого пласта-спутника и соединена с выработанным пространством разрабатываемого пласта посредством вышеупомянутых скважин, пробуренных из погашенной вентиляционной выработки отрабатываемого выемочного столба, причем дополнительную выработку по подрабатываемому пласту-спутнику и соединяющие ее с выработанным пространством вентиляционные скважины располагают вблизи монтажной камеры смежного отработанного выемочного столба с последующим переносом на подрабатываемом пласте-спутнике в направлении подвигания очистного забоя комплекса газоотсасывающего оборудования за зону влияния уплотненных обрушенных пород кровли разрабатываемого пласта и соединением его с предварительно пройденными дополнительной выработкой и вентиляционными скважинами аналогично соединению, как его выполняют на момент отхода от монтажной камеры, при этом переднюю часть газодренажной камеры располагают от очистного забоя на расстоянии не более протяженности участка между очистным забоем и началом зоны активного газовыделения надрабатываемых пластов-спутников, а заднюю соответственно на расстоянии не более протяженности участка между очистным забоем и концом зоны активного газовыделения надрабатываемых пластов-спутников, при этом заднюю часть газодренажной камеры периодически переносят вслед за подвиганием очистного забоя после его отхода от передней части газодренажной камеры на расстояние, не превышающее длину зоны активного газовыделения подрабатываемого пласта-спутника, а после переноски задней части газодренажной камеры дренажные окна, оставшиеся в изолирующей стенке за зоной разгрузки наиболее удаленного из надрабатываемых пласта-спутника от разрабатываемого пласта, наглухо заделывают, после чего цикл управления газовыделением из выработанного пространства повторяют; при этом для обеспечения более равномерного и глубокого оттеснения потока метановоздушной смеси от изолирующей стенки в сторону выработанного пространства дренажные окна выполняют в виде дренажных каналов; при этом для повышения эффективности протекания диффузии по длине газодренажной выработки при сохранении глубины и равномерности оттеснения метановоздушной смеси от изолирующей стенки в последней в зоне влияния передней и задней частей газодренажной камеры выполняют дополнительные дренажные каналы, которые располагают симметрично относительно проходной перемычки с вентиляционной дверью соответственно передней и задней частей камеры; при этом при работе в сложных горно-геологических условиях в поддерживаемой выработке впереди передней части газодренажной камеры между очистным забоем и зоной максимума газовыделения из подрабатываемого пласта-спутника устанавливают дополнительную проходную перемычку с вентиляционной дверью; пи этом количество воздуха, необходимое для протекания диффузии метановоздушной смеси в зонах активного газовыделения подрабатываемого и надрабатываемых пластов-спутников по длине газодренажной выработки при выполнении в изолирующей стенке дренажных окон определяют по формуле

где Q1i количество воздуха, поступающее из очистного забоя через выработанное пространство в зоны активного газовыделения пластов-спутников по длине газодренажной выработки при наличии сплошной изолирующей стенки, м3/мин;

Ci концентрация метана по длине газодренажной выработки при наличии сплошной изолирующей стенки, в зонах активного газовыделения составляет соответственно Ciп и Ciн,

Cотв.i концентрация метана в отводимой из газодренажной выработки метановоздушной смеси соответственно в переднюю и заднюю части газодренажной камеры, Cотв.пер и Cотв.задн,

Величину Q1i применительно к зоне активного газовыделения подрабатывамого пласта-спутника рассчитывают по формуле Q1 A(Qуч-Qоч-Qпод), м3/мин, а применительно к зоне активного газовыделения надрабатываемых пластов-спутников по формуле Q1 B(Qуч-Qоч-Qпод), м3/мин, где Qуч, Qоч, Qпод количество воздуха, необходимое для проветривания выемочного участка, очистного забоя и подсвежения исходящей струи выемочного участка, определяемое по известной методике расчета количества воздуха для выемочных участков; A и B эмпирические коэффициенты, величина которых определяется обрушаемостью кровли, составом, мощностью и прочностью пород непосредственной кровли разрабатываемого пласта; при этом количество воздуха, необходимое для разжижения метано-воздушной смеси, поступающей соответственно в переднюю и заднюю части газодренажной камеры из газодренажной выработки, определяют по формуле

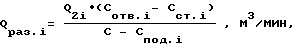

Qраз.i Q2i(Cотв.i Cст.i) / (C - Cпод.i), м3/мин,

где Qраз.i количество воздуха, необходимое для разжижения метановоздушной смеси, отводимой из газодренажной выработки соответственно в переднюю и заднюю части газодренажной камеры, Qраз.пер и Qраз.задн, м3/мин;

Q2i количество метановоздушной смеси, отводимое из газодренажной выработки соответственно в переднюю и заднюю части газодренажной камеры, Q2пер и Q2задн, м3/мин;

Cотв.i концентрация метана в отводимой из газодренажной выработки метановоздушной смеси соответственно в переднюю и заднюю части газодренажной камеры, Cотв.пер и Cотв.задн, м3/мин;

Cст.i концентрация метана на контакте с изолирующей стенкой со стороны поддерживаемой выработки в 15-20 м впереди и позади дренажного окна соответственно передней и задней частей газодренажной камеры, Cст.пер и Cст.задн, максимальная концентрация метана на контакте с изолирующей стенкой не должна превышать 2%

Cпод.i концентрация метана в подсвежающей струе, поступающей в переднюю и заднюю части газодренажной камеры соответственно, Cпод.пер и Cпод.задн, принимается по результатам замеров,

C допустимая концентрация метана в исходящей выемочного участка, принимается, согласно ПБ, равной 1%

Известен из уровня техники способ управления газовыделением из выработанного пространства при разработке угольного пласта с применением прямоточной схемы проветривания с подсвежением исходящей и использованием смесительной камеры, содержащей изолирующую перемычку с регулирующим окном для отвода метановоздушной смеси из выработанного пространства в исходящую струю [3]

Данный способ имеет ряд недостатков, одним из которых является то, что для реализации способа необходимо проведение парной выработки, выполняющей роль газодренажной, а также газодренажных сбоек для соединения между собой газодренажных выработок и расположения в сбойках смесительных камер. Другим наиболее существенным недостатком указанного способа является отсутствие возможности оттеснять утечки воздуха из дренажной выработки в сторону выработанного пространства и, таким образом, управлять концентрацией метановоздушной смеси на стадии ее отвода по дренажной выработке до газосмесительной камеры, так как по мере удаления очистного забоя от смесительной камеры концентрации метана в газодренажной выработке повышается, достигая, в конце концов, критической величины, которая ограничивает возможности разжижения метановоздушной смеси, проходящей через смесительную камеру на вентиляционный штрек.

Известен из уровня техники способ управления газовыделением из выработанного пространства при разработке угольного пласта с применением прямоточной схемы проветривания с подсвежением исходящей струи и использованием воздухоотводящей и каптажной выработок, а также воздухонепроницаемой перемычки, которую возводят за очистным забоем за зоной опорного давления в поддерживаемой части вентиляционной выработки и которую переносят по мере подвигания очистного забоя, при этом часть вентиляционной выработки, расположенной до перемычки, соединяют с воздухоотводящей выработкой сбойками и по этой части отводят исходящую струю, а часть, расположенную за перемычкой, соединяют с магистральной каптажной выработкой, оборудованной отсасывающим устройством (вентилятором), и по этой части отводят метановоздушную смесь, выделяющуюся из выработанного пространства [4]

Данный способ имеет недостатки. Один из них состоит в том, что для выполнения способа необходимо проведение спаренных выработок, выполняющих роль газодренажных, а также газодренажных сбоек для соединения между собой газодренажных выработок и отвода исходящей струи. Кроме того, при реализации способа не представляется возможным оттеснение утечек воздуха в сторону выработанного пространства из поддерживаемой части вентиляционной выработки и, таким образом, управление концентрацией метановоздушной смеси вдоль границы выработанного пространства на участке между очистным забоем и воздухонепроницаемой перемычкой, поскольку по мере отхода забоя от воздухонепроницаемой перемычки концентрация метана на контакте с выработанным пространством повышается за счет выноса из выработанного пространства утечек воздуха, насыщенных метаном, а все это не предотвращает образование местных и слоевых скоплений метана на контакте с выработанным пространством.

Указанные недостатки полностью устраняются, если в поддерживаемой за очистным забоем выработке соорудить газодренажную камеру, соединить ее с газодренажной выработкой посредством дренажных окон, а последние выполнять в изолирующей стенке, разделяющей поддерживаемую и газодренажную выработки, по мере подвигания очистного забоя. При этом примыкающее к газодренажной выработке за очистным забоем выработанное пространство соединить посредством вентиляционных скважин, выполняющих роль аэродинамически активных каналов, с газоотсасывающим вентилятором, установленным в устье всасывающего трубопровода, противоположный конец которого пропущен через изолирующую перемычку, которая сооружена в дополнительной выработке, пройденной из вентиляционной выработки подрабатываемого пласта-спутника над выработанным пространством разрабатываемого угольного пласта и соединена с последним с помощью вышеупомянутых скважин, пробуренных из погашенной вентиляционной выработки отрабатываемого выемочного столба. Именно это сочетание признаков при их осуществлении позволит создать в выработанном пространстве и в газодренажной выработке поток метановоздушной смеси с последующим его отводом в исходящую выемочного и вентиляционного участков шахты и предотвратить образование местных и слоевых скоплений в поддерживаемой за очистным забоем выработке на участке активного газовыделения из горного массива, что обеспечит безопасное состояние рудничной атмосферы в поддерживаемой выработке на границе с выработанным пространством в условиях выделения газа метана повышенной концентрации из пластов-спутников.

Это достигается тем, что за счет создания в выработанном пространстве и в газодренажной выработке посредством утечек воздуха из очистного забоя потока метановоздушной смеси, сооружения в поддерживаемой за очистным забоем выработке газодренажной камеры, соединенной с газодренажной выработкой дренажными окнами, выполненными в изолирующей стенке, разделяющей поддерживаемую и газодренажную выработки, и соединения выработанного пространства отрабатываемого выемочного столба с газоотсасывающим вентилятором посредством вентиляционных скважин, пробуренных из погашенной вентиляционной выработки отрабатываемого выемочного столба и выполняющих роль аэродинамически активных каналов, обеспечивается комплекс необходимых условий для управления газовыделением из выработанного пространства.

Одним из условий управления газовыделением является реализация процесса диффузии некоторой частью утечек воздуха, выносящих из зон активного газовыделения пластов-спутников метан и образующих поток метановоздушной смеси, с подсвежающим потоком воздуха, поступающим в газодренажную выработку из поддерживаемой выработки на сопряжении ее с очистным забоем. Вынос из выработанного пространства в газодренажную выработку утечек воздуха, насыщенных газом метаном, обусловлен разгрузкой от горного давления пластов-спутников и влиянием общешахтной депрессии. Выносу утечек в газодренажную выработку способствует так же наличие в изолирующей стенке дренажных окон и разность давлений воздуха между изолирующей и направляющей стенками газодренажной камеры, с одной стороны, и в газодренажной выработке, с другой. Разность давления воздуха обеспечивается за счет влияния общешахтной депрессии, а также разницы в скоростях его движения по противоположные стороны изолирующей стенки. Диффузия метановоздушной смеси осуществляется за счет ее смешивания с подсвежающим потоком воздуха.

Смешивание метановоздушной смеси, плотность которой по высоте газодренажной выработки переменна, с подсвежающим потоком воздуха осуществляется путем непрерывного поступления последнего в газодренажную выработку через ее проем, расположенный на сопряжении очистного забоя с поддерживаемой выработкой.

Вторым условием реализации управления газовыделением является оттеснение потока метановоздушной смеси в сторону выработанного пространства от изолирующей стенки за счет подпора подсвежающего потока воздуха, поступающего по поддерживаемой выработке при расположении в ней газодренажной камеры.

Третьим условием реализации управления газовыделением является обеспечение отвода, создаваемого в выработанном пространстве потока метановоздушной смеси, а именно в исходящую выемочного участка по газодренажной выработке через дренажные окна газодренажной камеры в поддерживаемую выработку и в исходящую вентиляционного участка из выработанного пространства по вентиляционным скважинам на фланговую выработку к газоотсасывающему вентилятору.

Четвертым условием реализации управления газовыделения является устойчивое направление движения потока метановоздушной смеси в сторону выработанного пространства за счет общешахтной депрессии и поддерживаемое за счет непрерывного отсоса этого потока с помощью вентилятора типа ВМЦГ. Движение утечек воздуха насыщенных метаном обусловлено разностью величин барометрического давления между любой точкой выработанного пространства и устьем всасывающего трубопровода вентилятора.

Механизм отвода потока метановоздушной смеси из выработанного пространства в исходящую струю состоит в том, что часть этого потока, образованного посредством утечек воздуха из очистного забоя после прохождения их через выработанное пространство и органный ряд газодренажной выработки, отводят по газодренажной выработке в исходящую выемочного участка за счет устройства в изолирующей стенке дренажных окон, а затем смешивают с подсвежающим воздухом, поступающим из поддерживаемой выработки на сопряжении с очистным забоем. При этом поток метановоздушной смеси в процессе диффузии оттесняется от изолирующей стенки в сторону выработанного пространства за счет подпора подсвежающего потока воздуха, поступающего по поддерживаемой выработке. В процессе диффузии и оттеснения потока метановоздушной смеси от изолирующей стенки в сторону выработанного пространства часть потока метановоздушной смеси выносится через дренажное окно передней части газодренажной камеры. Причем вследствие скоростного разрежения воздушной струи, способствующего падению давления между направляющей и изолирующей стенками передней части газодренажной камеры, по сравнению с величиной давления в газодренажной выработке, происходит увеличение количества выносимого потока метановоздушной смеси утечками воздуха через дренажное окно газодренажной выработки. Вынесенную через дренажное окно передней части газодренажной камеры метановоздушную смесь разжижают подсвежающим потоком воздуха между направляющей и изолирующей стенками передней части камеры, а затем в промежуточной и задней частях камеры до безопасной концентрации.

Остальная незначительная часть разбавленного потока метановоздушной смеси, которая продолжает протекать по газодренажной выработке за счет общешахтной депрессии, также оттесняется от изолирующей стенки в сторону выработанного пространства за счет подпора подсвежающего потока воздуха и следует далее к зоне активного газовыделения из надрабатываемых пластов-спутников, где смешивается с выносимыми из этой зоны утечками воздуха, насыщенными метаном и представляющими часть упомянутого выше потока метановоздушной смеси, а дойдя до дренажного окна задней части газодренажной камеры, выносится через него, на выходе из которого также дополнительно разжижается до безопасной концентрации и смешивается с вышеуказанными частями потока метановоздушной смеси и исходящей струей выемочного участка в поддерживаемой выработке.

Оттесненный в сторону выработанного пространства поток метановоздушной струи выполняет роль своеобразного барьера между выработанным пространством и поддерживаемой за очистным забоем выработкой по всей длине газодренажной камеры, что оказывает существенное влияние на снижение концентрации метана в пограничном слое потока метановоздушной смеси, примыкающего к изолирующей стенке газодренажной выработки и соответственно на концентрацию метана вблизи этой стенки со стороны поддерживаемой выработки.

Выдачу другой значительно существенной части потока метановоздушной смеси из выработанного пространства осуществляют по скважинам с помощью газоотсасывающего вентилятора типа ВМЦГ с последующим отводом потока в исходящую вентиляционного участка шахты на фланговую выработку. Работа последнего обеспечивает снижение давления в устье всасывающего трубопровода до величины, меньшей чем в начальной точке замеров (на вентиляционном штреке отрабатываемого выемочного столба) барометрического давления выемочного участка. Согласно этому условию, барометрическое давление воздуха в любой точке выработанного пространства выше, чем в устье всасывающего трубопровода, оборудованного газоотсасывающим вентилятором типа ВМЦГ, что обуславливает устойчивое направление движения в выработанном пространстве потока утечек воздуха, насыщенных метаном, к газоотсасывающему вентилятору.

Таким образом, при реализации способа управления газовыделением из газодренажной выработки через переднюю и заднюю части газодренажной камеры в исходящую выемочного участка отводят часть создаваемого посредством утечек воздуха потока метановоздушной смеси, образующейся в результате газовыделения из подрабатываемого пласта-спутника и надрабатываемых пластов-спутников соответственно, а другую часть потока метановоздушной смеси отводят из выработанного пространства в исходящую вентиляционного участка по вентиляционным скважинами с помощью газоотсасывающего вентилятора.

Благодаря отводу в исходящую струю выемочного и вентиляционного участков шахты создаваемого посредством утечек воздуха из очистного забоя в выработанном пространстве и в газодренажной выработке потока метановоздушной смеси при обеспечении указанного выше комплекса условий предотвращается образование местных и слоевых скоплений метана на границе с выработанным пространством в поддерживаемой за очистным забоем выработке, что позволяет решить поставленную задачу изобретения.

Таким образом, при реализации изобретения достигается технический результат, который не известен из сведений об уровне техники, а поэтому он имеет изобретательский уровень.

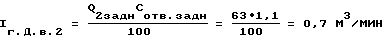

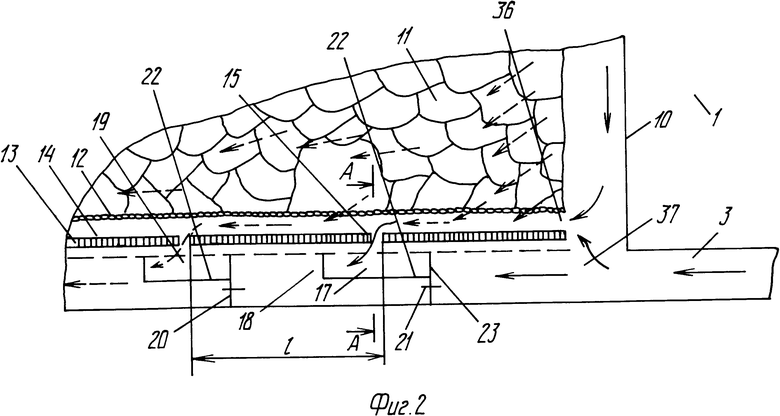

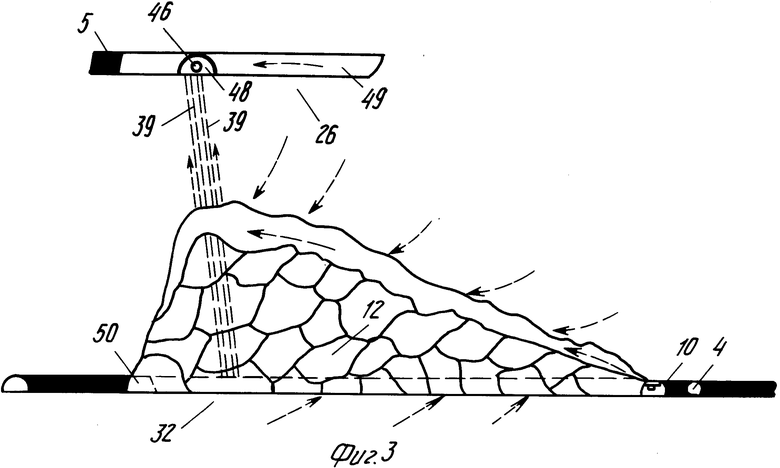

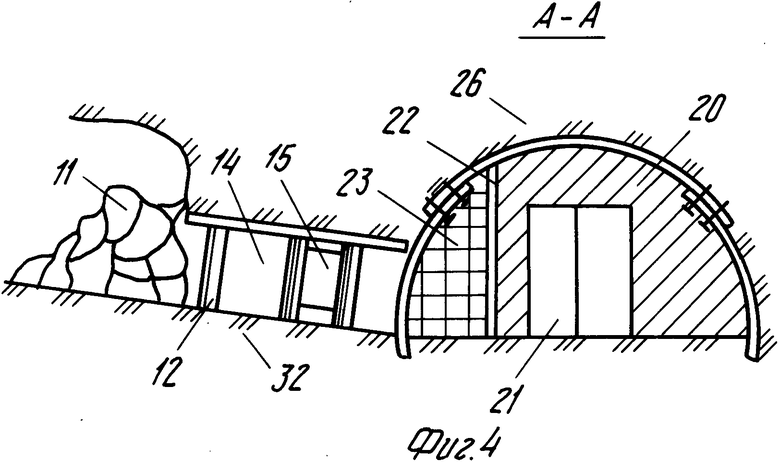

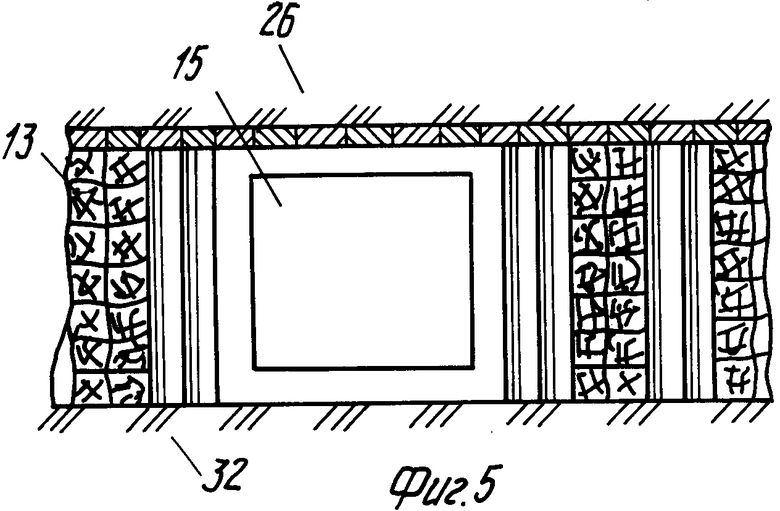

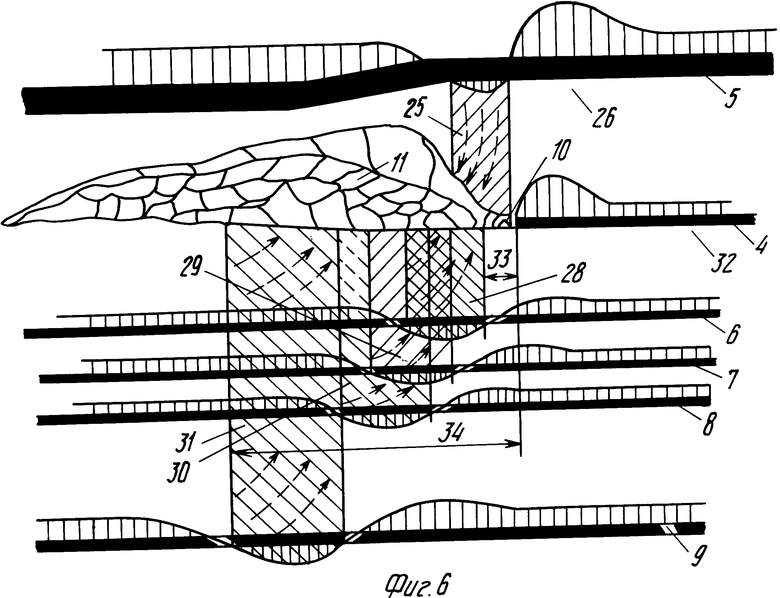

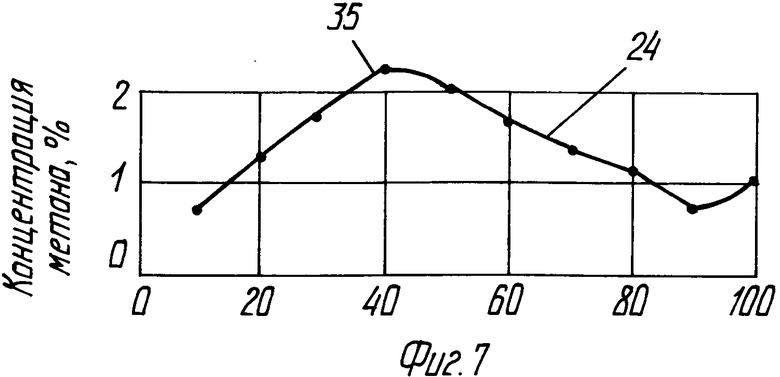

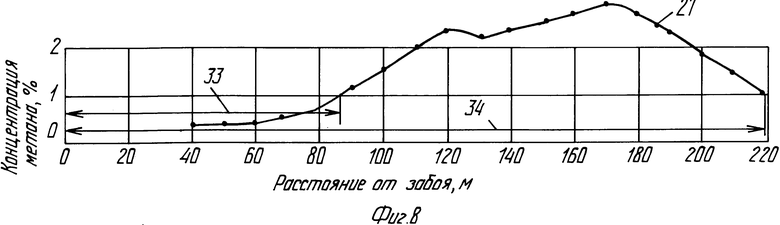

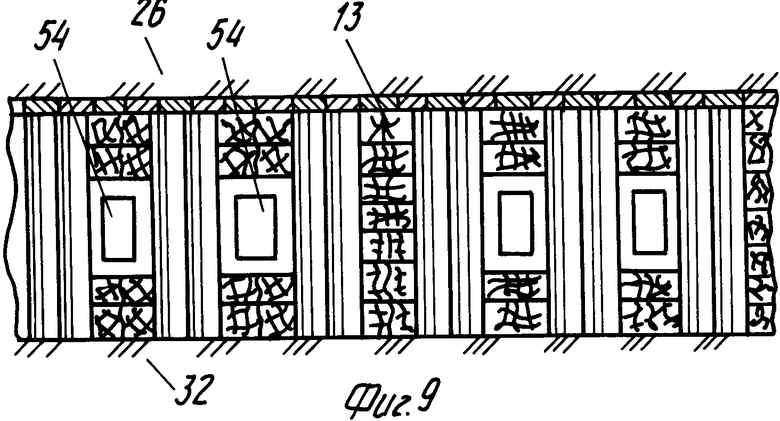

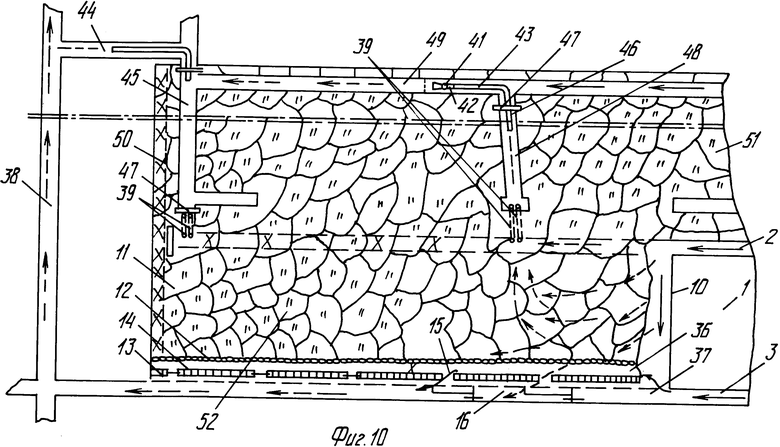

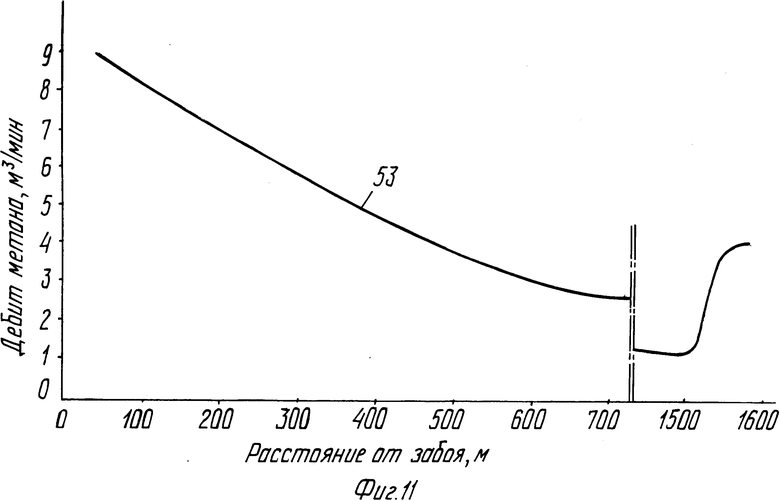

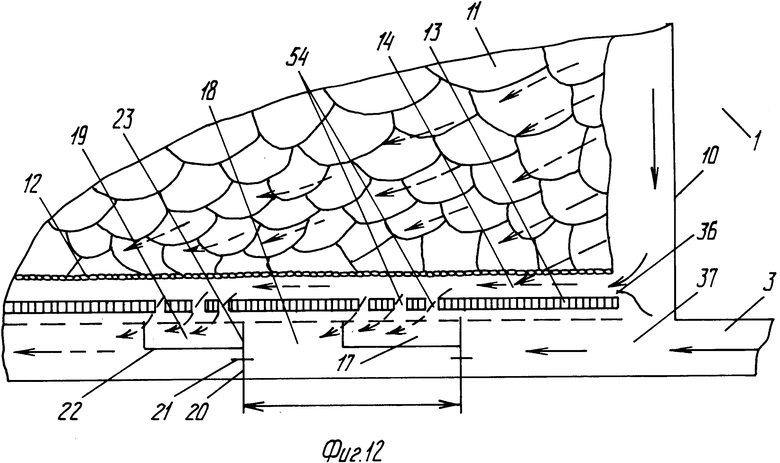

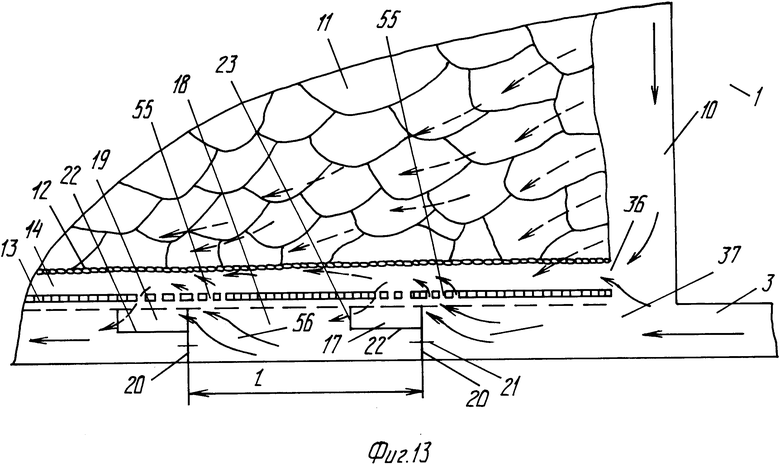

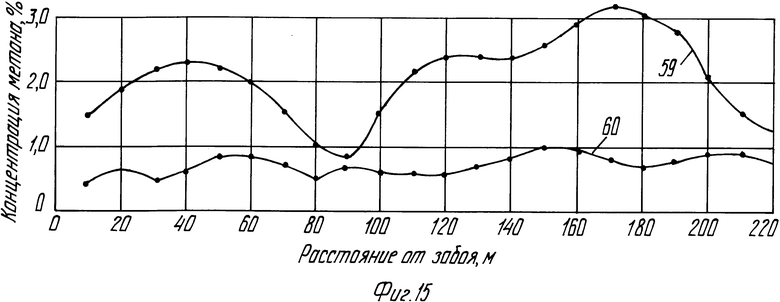

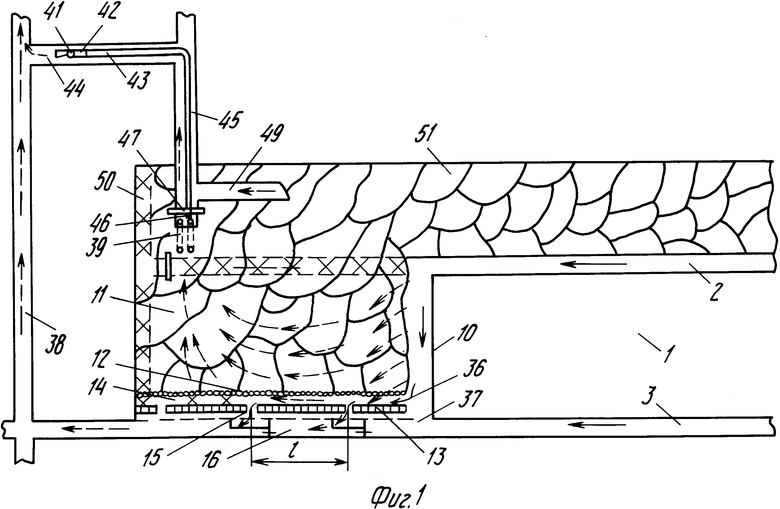

На фиг. 1 представлена схема управления газовыделением из выработанного пространства применительно к очистному забою с помощью газодренажной выработки, газодренажной камеры газоотсасывающего вентилятора; на фиг. 2 - обозначение элементов газодренажной камеры на фиг. 1: на фиг. 3 схема движения метана в выработанном пространстве, вертикальный разрез; на фиг. 4 - разрез А-А на фиг. 2; на фиг. 5 участок изолирующий стенки с дренажным окном; на фиг. 6 характер распределения зон разгрузок пластов-спутников по мощности горного массива; на фиг. 7 и 8 динамика изменения концентрации метана за очистным забоем вблизи сплошной изолирующей стенки в зонах активного газовыделения подрабатываемого пласта-спутника и надрабатываемых пластов-спутников; на фиг. 9 участок изолирующей стенки с выполненными в ней дренажными каналами; на фиг. 10 схема управления газовыделением из выработанного пространства после переноса комплекса газоотсасывающего оборудования за зону влияния уплотненных обрушенных пород кровли разрабатываемого пласта; на фиг. 11 характер изменения дебита метана на выходе газоотсасывающего вентилятора по мере подвигания очистного забоя; на фиг. 12 то же, что на фиг. 2, при наличии в изолирующей стенке дренажных каналов; на фиг. 13 то же, что на фиг. 2, при наличии в изолирующей стенке дополнительных дренажных каналов; на фиг. 14 то же, что на фиг. 1, при наличии в поддерживаемой выработке дополнительной проходной перемычке с вентиляционной дверью; на фиг. 15 сравнительные кривые концентрации метана вблизи изолирующей стенки в зоне активного газовыделения при работе очистного забоя соответственно: кривая 59 при наличии сплошной изолирующей стенки, кривая 60 при наличии изолирующей стенки с дренажными окнами.

Выемочный столб 1, оконтуренный вентиляционной выработкой 2 и конвейерной выработкой 3 по разрабатываемому пласту 4, при наличии пластов-спутников 5 9 отрабатывают очистным забоем 10. Конвейерную выработку 3 поддерживают со стороны выработанного пространства 11 для повторного использования и изолируют от него с помощью установки органного ряда 12 за подвиганием очистного забоя 10 и возведения чураковой изолирующей стенки 13 с обмазкой ее глиной с образованием между ними газодренажной выработки 14.

Одновременно с отводом исходящей струи утечками воздуха при прохождении их через выработанное пространство 11, органный ряд 12 создают поток метановоздушной смеси, часть которого отводят по газодренажной выработке 14 в поддерживаемую выработку 3 за счет устройства в изолирующей стенке 13 дренажных окон 15, являющимися элементами газодренажной камеры 16, которую оборудуют в поддерживаемой выработке 3 за очистным забоем 10 (фиг. 1 6). Другими позициями обозначены: передняя 17, промежуточная 18 и задняя 19 части газодренажной камеры 16, проходная перемычка 20 с вентиляционной дверью 21, прилегающая к проходной перемычке 20 направляющая стенка 22, предохранительные решетчатые перегородки 23, зона активного газовыделения 24 подрабатываемого пласта-спутника 5, зона максимального расширения 25 подрабатываемого пласта-спутника 5, породы кровли 26 разрабатываемого пласта 4, зона активного газоделения 27 надрабатываемых пластов-спутников 6 9, зоны разгрузки 28 31 надрабатываемых пластов-спутников 6 9 породы почвы 32 разрабатываемого пласта 4, участки 33 и 34, протяженность которых определяется расстоянием между очистным забоем 10 и началом зоны активного газовыделения 27 надрабатываемых пластов-спутников 6 9 и между очистным забоем 10 и концом зоны активного газовыделения 27 соответственно, зона 35 максимального газовыделения подрабатываемого пласта-спутника 5, проем 36, сопряжение 37 выработки 3 с очистным забоем 10, фланговая выработка 38, вентиляционные скважины 39, зона обрушения 40, газоотсасывающий вентилятор 41, устье 42 всасывающего трубопровода 43, наклонные вентиляционные выработки 44 и 45 подрабатываемого пласта-спутника 5, противоположный конец 46 всасывающего трубопровода 43, изолирующая перемычка 47, дополнительная выработка 48, горизонтальная вентиляционная выработка 49 подрабатываемого пласта-спутника 5, монтажная камера 50, смежный отработанный выемочный столб 51, зона влияния 52 уплотненных обрушенных пород кровли 26, кривая 53 дебита на выходе газоотсасывающего вентилятора 41 длины выемочного столба, дренажные каналы 54, дополнительные дренажные каналы 55, зона влияния 56 проходной перемычки 20, дополнительная проходная перемычка 57 с вентиляционной дверью 21, дополнительная промежуточная часть 58 газодренажной камеры 16, кривые 59 и 60 концентрации метана вблизи сплошной изолирующей стенки и при выполнении в ней дренажных окон соответственно.

Способ выполняют следующим образом.

Первоначально определяют состав, мощность, прочность пород непосредственной кровли разрабатываемого пласта 4. Указанные показатели определяют по известным классификациям ВНИМИ. Затем определяют протяженность зон активного газовыделения 24 и 27 соответственно подрабатываемого пласта-спутника 5 и надрабатываемых пластов-спутников 6 9, а также протяженность зон разгрузки 28 31 последних. Протяженность зон 24 и 27 31 определяют на основе замеров дебита метана в скважинах дегазации, пробуренных на подрабатываемый пласт-спутник 5 и надрабатываемые пласты-спутники 6 9 из поддерживаемой выработки 3 за очистным забоем 10, согласно известным технологическим схемам дегазации.

Свежий воздух подают в очистной забой 10 по вентиляционной выработке 2, а исходящую струю отводят по поддерживаемой за очистным забоем 10 конвейерной выработке 3, по которой направляют часть воздуха для подслеживания исходящей выемочного участка. Конвейерную выработку 3 за очистным забоем 10 изолируют от выработанного пространства 11 вслед за подвиганием очистного забоя 10 с помощью установки деревянного органного ряда 12 и возведения изолирующей чураковой стенки 13 с обмазкой ее глиной, образуя между ними газодренажную выработку 14. Одновременно с отводом исходящей струи посредством утечек воздуха при прохождении их через выработанное пространство 11 и органный ряд 12 создают поток метановоздушной смеси, часть которого отводят по газодренажной выработке 14 в исходящую выемочного участка за счет устройства в изолирующей стенке 13 дренажных окон 15 для выноса из зон активного газовыделения пластов-спутников 5 9 газа метана (фиг. 1 9). Газодренажную камеру 16 выполняют относительно очистного забоя 10 из передней 17, промежуточной 18 и задней 19 частей, причем переднюю 17 и заднюю 19 части оборудуют идентично, при этом каждая из них включает часть изолирующей стенки 13 с дренажным окном 15 проходную перемычку 20 с вентиляционной дверью 21, прилегающую к проходной перемычке 20 направляющую стенку 22, которую сооружают вдоль поддерживаемой выработки 3, примыкающие к направляющей стенке 22 впереди и позади нее предохранительные перегородки 23, причем проходную перемычку 20 с вентиляционной дверью 21 передней 17 и задней 19 частей газодренажной камеры 16 устанавливают впереди дренажного окна 15, выполненного в изолирующей стенке 13.

Сооружение газодренажной камеры 16 из трех частей, передней 17, промежуточной 18 и задней 19 обусловлено характером газовыделения из горного массива по длине поддерживаемой за очистным забоем 10 выработки 3, а конкретнее характером газоведеления из пластов-спутников 5 9. Как видно из графиков на фиг. 7 и 8 по результатам инструментальных замеров газа метана при обработке пласта Четвертого лавой 522-ю бис на шахте "Воркутинская" ПО "Воркутауголь", на участке активного газовыделения вблизи изолирующей стенки 13 за очистным забоем 10 постоянно прослеживаются две зоны выделения газа метана. Наличие ближайшей от очистного забоя 10 зоны 24 (фиг. 7) на расстоянии 10 90 м обусловлено преимущественно влиянием подработки и соответственно газоотдачи пласта-спутника 5.

Газоотдача проявляется в зоне максимального расширения 25 пласта-спутника 5 вследствие сдвижения под ним обрушающихся пород кровли 26 разрабатываемого пласта 4. Наличие второй зоны 27, проявляющейся от очистного забоя 10 на расстоянии 40 200 м, обусловлено влиянием зон разгрузки 28 31 от горного давления соответственно надрабатываемых пластов-спутников 6 9, залегающих в породах почвы 32 разрабатываемого пласта 4 (фиг. 8). Поэтому в связи с вышеизложенным при оборудовании газодренажной камеры 16 ее переднюю часть 17 располагают от очистного забоя 10 на расстоянии не более протяженности участка 33 между очистным забоем 10 и началом зоны активного газовыделения 27 надрабатываемых пластов-спутников 6 9, а заднюю часть 19- соответственно на расстоянии не более протяженности участка 34 между очистным забоем 10 и концом указанной выше зоны 27.

Дренажные окна 15 подготавливают в изолирующей стенке 13 заблаговременно, выполняя их при возведении изолирующей стенки 13, например, из отрезков металлических балок, соединенных друг с другом скобами, с образованием необходимой площади поперечного сечения для отвода потока метановоздушной смеси в исходящую выемочного участка (фиг. 5).

Под термином необходимая площадь дренажного окна 15 понимается минимальная, но достаточной величины площадь для обеспечения движения потока метановоздушной смеси по газодренажной выработке 14 со скоростью не менее 0,5 0,6 м/с, при которой формирование местных и слоевых скоплений метана исключается.

Дренажные окна 15 выполняют в изолирующей стенке 13 за очистным забоем 10 с заданным шагом l по длине выемочного столба 1. Величина шага l зависит от газообильности разрабатываемого пласта 4 и пластов-спутников 5 9, расстояния между пластом 4 и наиболее удаленным от него надрабатываемым пластом-спутником 9, состава и прочности пород почвы 32, а также выполнения предварительной или текущей дегазации пластов-спутников 5 9.

Исходя из характера газовыделения за очистным забоем 10 пластов-спутников 5 9 (фиг. 7 и 8), шаг l между дренажными окнами 15 должен соответствовать протяженности по крайней мере наименьшей зоны активного газовыделения из подрабатываемого или надрабатываемых пластов-спутников 5 9, т.е. применительно к рассматриваемому случаю расстояние l между дренажными окнами 15 должно определяться длиной участка, расположенного между очистным забоем 10 и зоной 35 максимального газовыделения из подрабатываемого пласта-спутника 5, составляя 50 60 м.

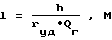

Расстояние l между дренажными окнами 15 в общем случае определяют из выражения ,

,

где l расстояние между дренажными окнами 15 м;

h величина депрессии на участке протяженностью не более общей зоны активного газовыделения из пластов-спутников 5 9 за очистным забоем 10 или не более протяженности участка 34, мм вод. ст. определяется с помощью инструментальных измерений в шахтных условиях;

rуд удельное аэродинамическое сопротивление частично сохраняемой в выработанном пространстве 11 газодренажной выработки 14 на участке газовыделения протяженностью, не превышающей общую зону активного газовыделения из пластов-спутников 5 9, H.с2/м9, определяется по экспериментальным данным с учетом прочности пород непосредственной кровли разрабатываемого пласта 4 на высоту до двух-трех его мощностей;

Qг среднее количество воздуха, проходящего по газодренажной выработке 14 на указанном выше участке газовыделения пластов-спутников 5 9, м3/с, определяется с помощью инструментальных измерений в шахтных условиях.

Каждое из подготовленных в изолирующей стенке 13 дренажных окон 15 до начала их работы герметично перекрывают впереди действующей газодренажной камеры 16, например, прорезиненной тканью. Перекрывание дренажных окон 15 обеспечивает направленность потока метановоздушной смеси по газодренажной выработке 14 из зоны активного газовыделения 24 к действующему дренажному окну 15 этой камеры.

Управление газовыделением из выработанного пространства 11 заключается в следующем.

Одновременно с отводом исходящей струи в результате выноса из зоны активного газовыделения 24 подрабатываемого пласта-спутника 5 утечками воздуха выделяющегося газа метана в выработанном пространстве 11 и в газодренажной выработке 14 создают поток метановоздушной смеси, часть которого отводят по газодренажной выработке 14 в исходящую выемочного участка за счет устройства в изолирующей стенке 13 дренажных окон 15. Затем часть этого потока по мере ее движения смешивают с частью подсвежающего воздуха, поступающего в газодренажную выработку 14 из поддерживаемой выработки 3 через проем 36 на сопряжении 37 с очистным забоем 10. Метановоздушная смесь движется по газодренажной выработке 14 в турбулентном режиме. Плотность ее потока по высоте газодренажной выработки 14 в зоне 24 увеличивается от кровли 26 к почве 32. В том же направлении протекает и диффузия метана. При этом поток метановоздушной смеси в процессе диффузии оттесняется от изолирующей стенки 13 в сторону выработанного пространства 11 за счет подпора подсвежающего потока воздуха, поступающего по поддерживаемой выработке 3. В процессе диффузии и оттеснения разбавленного потока метановоздушной смеси в сторону выработанного пространства 11 часть потока метановоздушной смеси отводят через дренажное окон 15 передней части 17 газодренажной камеры 16, на выходе из которого ее разжижают частью подсвежающего воздуха между направляющей 32 и изолирующей 13 стенками передней части 17 камеры 16 до безопасной концентрации. Разжижение осуществляется при увеличенной скорости подсвежающей струи воздуха за счет ее поджатия к изолирующей стенке 13 с помощью сопротивления проходной перемычки 20 с вентиляционной дверью 21 передней части 17 газодренажной камеры 16.

Затем эту часть разбавленного потока метановоздушной смеси направляют в промежуточную часть 18 газодренажной камеры 16, в которой смешивают с основным потоком подсвежающего воздуха. После этого вышеупомянутую первоначальную часть существенно разбавленного потока метановоздушной смеси направляют в заднюю часть 19 газодренажной камеры 16, на выходе из которой ее дополнительно разжижают подсвежающим потоком воздуха так же в условиях увеличенной скорости подсвежающего потока воздуха.

Остальная незначительная часть разбавленного потока метановоздушной смеси, которая продолжает протекать по газодренажной выработке 14 за счет общешахтной депрессии, при оттеснении ее от изолирующей стенки 13 в сторону выработанного пространства 11 за счет подпора подсвежающего потока воздуха следует далее к дренажному окну 15 задней части 19 камеры 16, расположение которого приурочено к зоне активного газовыделения 27 надрабатываемых пластов-спутников 6 9, где смешивается с насыщенными метаном утечками воздуха, представляющими часть упомянутого выше потока метановоздушной смеси, за счет газовыделения из этих пластов-спутников в выработанном пространстве 11. Плотность метановоздушной смеси по высоте газодренажной выработки 14 в отмеченной зоне 27 более равномерна, чем в зоне активного газовыделения 24, поскольку газовыделение в этом случае протекает в направлении от почвы 32 к кровле 26. В этом же направлении протекает и диффузия метана, причем более эффективно, чем в зоне 24, так как подсвежающий поток воздуха, проходящий в этом случае по всему поперечному сечению газодренажной выработки 14, равномерно смешивается с потоком метана, поступающим из выработанного пространства 11 со стороны пород почвы 32 разрабатываемого пласта 4. Уменьшение высоты газодренажной выработки 14, происходящее в этом случае по мере удаления от очистного забоя 10 в сторону выработанного пространства 11 за счет увеличивающегося влияния горного давления, способствует перемешиванию потока метановоздушной смеси и поддержанию его турбулентного режима. Поэтому упомянутая часть потока метановоздушной смеси, дойдя до дренажного окна 15 задней части 19 газодренажной камеры 16, выходит через него и разжижается указанным выше образом до безопасной концентрации с последующим смешиванием вышеуказанных частей метановоздушной смеси с исходящей струей выемочного участка в поддерживаемой выработке 3.

Оттесненная в сторону выработанного пространства 11 часть потока метановоздушной смеси выполняет роль своеобразного барьера между выработанным пространством 11 и поддерживаемой за очистным забоем 10 выработкой 3 по всей длине газодренажной камеры 16, что оказывает существенное влияние на снижение концентрации метана в пограничном слое (условно не показан) метановоздушной смеси, примыкающего к изолирующей стенке 13 со стороны газодренажной выработки 14, и соответственно на концентрацию метана вблизи этой стенки 13 со стороны поддерживаемой выработки 3.

Одновременно с отводом исходящей струи из очистного забоя 10 посредством утечек воздуха другую значительно существенную часть создаваемого потока метановоздушной смеси отводят из выработанного пространства 11 в исходящую вентиляционного участка шахты на фланговую выработку 38 по вентиляционным скважинам 39, соединенным с зонами обрушения 40 пород кровли 26 и являющимися аэродинамически активными каналами, с помощью газоотсасывающего вентилятора 41 типа ВМЦГ.

Газоотсасывающий вентилятор 41 устанавливают в устье 42 всасывающего трубопровода 43, размещенного в наклонных вентиляционных выработках 44 и 45 подрабатываемого пласта-спутника 5. Противоположный конец 46 всасывающего трубопровода 43 пропускают через изолирующую перемычку 47. Последнюю сооружают в дополнительной выработке 48, которая пройдена из горизонтальной вентиляционной выработки 49 подрабатываемого пласта-спутника 5 над выработанным пространством 11 действующего очистного забоя 10 и соединена с выработанным пространством 11 посредством вышеупомянутых вентиляционных скважин 39, пробуренных из погашенной вентиляционной выработки 2 отрабатываемого выемочного столба 1, причем дополнительную выработку 48 и вентиляционные скважины 39 располагают вблизи монтажной камеры 50 смежного отработанного выемочного столба 51 (фиг. 1 и 14).

Движению потока метановоздушной смеси в выработанном пространстве 11 наряду с влиянием общешахтной депрессии, способствует также перепад давления, создаваемый путем разрежения воздуха газоотсасывающим вентилятором 41 в устье 42 всасывающего трубопровода 43. В результате работы вентилятора 41 давление воздуха в устье 42 всасывающего трубопровода 43 снижается до величины меньшей, чем в любой точке выработанного пространства 11, что вызывает направленное движение метановоздушных масс в выработанном пространстве 11 к газоотсасывающему вентилятору 41.

Таким образом, при реализации предлагаемого способа управления газовыделением из выработанного пространства 11 через переднюю 17 и заднюю 19 части газодренажной камеры 16 в исходящую выемочного участка отводят часть создаваемого в выработанном пространстве 11 и в газодренажной выработке 14 посредством учетек воздуха из очистного забоя 10 потока метановоздушной смеси, а другую часть этого потока отводят из выработанного пространства 11 в исходящую вентиляционного участка на фланговую выработку 38 с помощью газоотсасывающего вентилятора 41 типа ВМЦГ по вентиляционным скважинам 39, соединенным с выработанным пространством 11.

По мере подвигания очистного забоя 10 газодренажную камеру 16 периодически переносят в направлении подвигания, приурочивая расположение ее частей к заранее подготовленным в изолирующей стенке 13 дренажным окнам 15, располагая проходную перемычку 20 с вентиляционной дверью 21 впереди дренажного окна 15. Газодренажную камеру 16 переносят путем периодического демонтажа задней ее части 19 и монтажа этой части напротив нового дренажного окна 15 впереди передней части 17 камеры 16. При этом ее новое дренажное окно 15 в изолирующей стенке 13 открывают, а старое дренажное окно 15, перешедшее за зону разгрузки 31 наиболее удаленного из надрабатываемых пласта-спутника 9 от разрабатываемого пласта 4, после завершения переноса камеры 16 наглухо заделывают в изолирующем стенке 13, после чего цикл управления газовыделением из выработанного пространства 11 повторяют.

На фиг. 10 показана горнотехническая ситуация, при которой дополнительная выработка 48, вентиляционные скважины 39 и газоотсасывающее оборудование расположены за зоной влияния 52 уплотненных обрушенных пород кровли 26 разрабатываемого пласта 4. Проведение дополнительной выработки 48 и бурение вентиляционных скважин 39 выполнено предварительно в процесс проходческих работ на надрабатываемом пласте-спутнике 5. Дополнительную выработку 48 и вентиляционные скважины 39 подготавливают в этом случае по мере отхода очистного забоя 10 от монтажной камеры 50. Необходимость проведения дополнительной выработки 48 и бурения вентиляционных скважин 39 обусловлена изменяющимся характером воздухораспределения в выработанном пространстве 11. Изменение характера воздухораспределения связано с уплотнением обрушенных пород кровли 26 разрабатываемого пласта 4, увеличением по этой причине аэродинамического сопротивления выработанного пространства 11, вследствие чего уменьшается количество выносимого посредством утечек воздуха из выработанного пространства 11 метана к газоотсасывающему вентилятору 41. 0 существенном увеличении аэродинамического сопротивления выработанного пространства 11 в зависимости от его длины свидетельствует характер изменения дебита метана (кривая 53 фиг. 11) на выходе газоотсасывающего вентилятора 41.

Как видно из фиг. 11, снижение дебита метана прослеживается после отхода очистного забоя 10 от монтажной камеры 50 на 550 600 м, что составляет протяженность зоны влияния 52 уплотненных обрушенных пород кровли 26. Поэтому для решения поставленной задачи изобретения при обеспечении стабильного характера отвода, создаваемого посредством утечек воздуха в выработанном пространстве 11 потока метановоздушной смеси в исходящую выемочного и вентиляционного участков шахты дополнительную выработку 48 с пропущенным через изолирующую перемычку 47 всасывающим трубопроводом 43, соединенным с газоотсасывающим вентилятором 41, и вентиляционные скважины 39 располагают вблизи монтажной камеры 50 смежного отработанного выемочного столба 51 с последующим переносом на подрабатываемом пласте-спутнике 5 в направлении подвигания очистного забоя 10 комплекса газоотсасывающего оборудования за зону влияния 52 уплотненных обрушенных пород кровли 26 разрабатываемого пласта 4 и соединением его с предварительно пройденными дополнительной выработкой 48 и вентиляционными скважинами 39 аналогично соединению, как его выполняют на момент отхода от монтажной камеры 50.

С целью более равномерного и глубокого оттеснения метановоздушной смеси от изолирующей стенки 13 в сторону выработанного пространства 11 дренажные окна 15 выполняют в изолирующей стенке 13 в виде дренажных каналов 54, которые располагают рассредоточено по длине изолирующей стенки 13 напротив направляющей стенки 22 передней 17 и задней 19 частей газодренажной камеры 16 (фиг. 12). Критерием выбора в этом случае площади дренажных каналов 54 и их количества является условие, согласно которому скорость движения потока метановоздушной смеси по газодренажной выработке должна составлять не менее 0,5 м/с.

Учитывая многообразие горно-геологических условий, когда пласты-спутники 5 9 отличаются высокой газообильностью, впереди передней 17 и задней 19 частей газодренажной камеры 16 в изолирующей стенке 13 выполняют дополнительные дренажные каналы 55, которые располагают симметрично относительно проходной перемычки 20 с вентиляционной дверью 21 передней 17 и задней 19 частей газодренажной камеры 16. Как видно из фиг. 13, в этом случае дополнительные дренажные каналы 55 выполняют в изолирующей стенке 13 с таким расчетом, чтобы после переноса камеры 16 они оказались в зоне влияния 56 проходной перемычки 20 с вентиляционной дверью 21 соответственно передней 17 и задней 19 частей камеры 16, т.е. на участках сужения и изменения направления подсвежающего потока воздуха. При таком расположении вентиляционной двери 21 и дополнительных дренажных каналов 55 соответственно передней 17 и задней 19 частей газодренажной камеры 16 достигается не только разжижение метановоздушной смеси по длине камеры 16, но и более эффективное протекание процесса диффузии за счет поступления в газодренажную выработку 14 через дополнительные каналы 55 подсвежающей струи воздуха из поддерживаемой выработки 3 в зоне влияния 56 проходной перемычки 20 при сохранении глубины и равномерности оттеснения метановоздушной смеси от изолирующей стенки 13 на этом участке.

Дополнительные дренажные каналы 55 выполняют в изолирующей стенке 13 заблаговременно и до подхода к ним газодренажной камеры 16 их герметично перекрывают с помощью прорезиненной ткани. После того, как дополнительные дренажные каналы 55 окажутся в зоне влияния 56 смонтированной части газодренажной камеры 16, дополнительные дренажные каналы 55 открывают, а после переноса газодренажной камеры 16, т.е. после того, как они перейдут за зону разгрузки 31 наиболее удаленного от разрабатываемого пласта-спутника 9, наглухо заделывают.

На фиг. 14 представлен вариант сооружения газодренажной камеры 16 с наличием дополнительной проходной перемычки 57 с вентиляционной дверью 21, которую устанавливают в поддерживаемой выработке 3 между забоем 10 и зоной максимума газовыделения 35 подрабатываемого пласта-спутника 5. Зону максимума газовыделения 35 близи изолирующей стенки 13 за очистным забоем 10 определяют путем ежесменных инструментальных измерений концентрации метана по длине газодренажной камеры 16 через каждые 5 10 м. Дополнительная проходная перемычка 57 с вентиляционной дверью 21 может быть применена при работе в сложных горно-геологических условиях, например при наличии особо сближенных высокогазоносных пластов-спутников 5 9 относительно разрабатываемого пласта 4, разработка которого осложняется высокой интенсивностью газовыделения из пластов-спутников. Расположение дополнительной проходной перемычки 57 с вентиляционной дверью 21 газодренажной камеры 16 в непосредственной близости от очистного забоя 10 обеспечивает более активное поступление в газодренажную выработку 14 через проем 36 дополнительной части подсвежающего воздуха из поддерживаемой выработки 3, по сравнению с вариантом работы газодренажной камеры 16, представленным на фиг. 1. При этом остальная часть подсвежающего воздуха, пройдя по периметру проходной перемычки 57, следует по дополнительной промежуточной части 58 газодренажной камеры 16 до ее передней части 17 для разжижения отводимой части потока метановоздушной смеси из дренажных окон 15 газодренажной камеры 16.

В соответствии с процессом диффузии, протекающим в газодренажной выработке 14 в зонах активного газовыделения 24 и 27 за очистным забоем 10, абсолютная газообильность этой выработки в указанных зонах до и после диффузии определяются из выражения

J1=J2, м3/мин,

где J1<J2 соответственно абсолютная газообильность газодренажной выработки 14 до и после протекания в ней диффузии метановоздушной смеси в зонах 24 и 27, м3/мин.

Количество воздуха Q2, необходимое для реализации диффузии потока метановоздушной смеси в зонах активного газовыделения 24 и 27 определяют по формуле

где Q2i количество воздуха, необходимое для обеспечения диффузии в газодренажной выработке 14 при наличии в изолирующей стенке 13 дренажных окон 15 и отсоса метановоздушной смеси газоотсасывающим вентилятором 41 и отводимое из зон активного газовыделения 24 и 27 соответственно через дренажные окна 15 передней 17 и задней 19 частей газодренажной камеры 16, Q2пер и Q2задн, м3/мин;

Q1i количество воздуха, поступающее из очистного забоя 10 через выработанное пространство 11 в зоны активного газовыделения 24 и 27 по длине газодренажной выработки 14 при наличии сплошной изолирующей стенки 13, м3/мин.

Величину Q1i для зоны активного газовыделения 24 рассчитывают по формуле Q1п= А(Qуч-Qоч-Qпод), м3/мин, а для зоны 27 соответственно по формуле Q1н= B(Qуч-Qоч-Qпод), м3/мин, где величины Qуч, Qоч, Qпод определяют по известной методике расчета количества воздуха для выемочных участков, согласно руководству по проектированию вентиляции угольных шахт, Макеевка-Донбасс, 1989, 319 с; А, B эмпирические коэффициенты, величина которых зависит от обрушаемости основной кровли разрабатываемого пласта 4, состава, мощности и прочности пород непосредственной кровли пласта 4. При отработке пласта Четвертого на шахте "Воркутинская" ПО "Воркута-уголь" лавой 522-ю бис величина А для зоны 24 составляет 0,023 0,076, а величина B для зоны 27 соответственно 0,011 0,040; Ci концентрация метана по длине газодренажной выработки 14 при наличии сплошной изолирующей стенки 13, в зонах активного газовыделения 24 и 27 составляет соответственно Cin и Сiн, Cотв.i - концентрация метана в отводимой из газодренажной выработки 14 метановоздушной смеси соответственно в переднюю 17 и заднюю 19 части газодренажной камеры 16, Cотв.пер и Cотв.задн,

Количество воздуха Qраз.i, необходимое для разжижения метановоздушной смеси, поступающей соответственно в переднюю 17 и заднюю 19 части газодренажной камеры 16 из газодренажной выработки 14 через дренажные окна 15, определяют по формуле

где Qраз.i количество воздуха, которое необходимо подать по поддерживаемой выработке 3 для разжижения метановоздушной смеси соответственно в переднюю 17 и заднюю 19 части газодренажной камеры 16, Qраз.пер и Qраз.задн, м3/мин;

Cст.i концентрация метана на контакте с изолирующей стенкой 13 со стороны поддерживаемой выработки 3 в 15 20 м впереди и позади дренажного окна 15 передней 17 и задней 19 частей газодренажной камеры 16 соответственно, Cст.пер и Cст.задн, максимальная концентрация метана на контакте с изолирующей стенкой 13 не должна превышать 2,0% Cпод.i - концентрация метана в подсвежающей струе, поступающей в переднюю 17 и заднюю 19 части газодренажной камеры 16 соответственно, Cпод.пер и Cпод.задн, принимается по результатам замеров,

C допустимая концентрация метана в исходящей струе выемочного участка, принимается, согласно ПБ, равной 1%

Конкретное применение предлагаемого технического решения изложено ниже по результатам отработки пласта Четвертого лавой 522-ю бис на шахте "Воркутинская". Угол падения пласта 13 18o. В 35 м над пластом Четвертым мощностью 1,5 м залегает пласт тройной мощности 2,3 2,7 м, который подрабатывается пластом Четвертым и дегазируется на 70 80% Ниже пласта Четвертого в 30 м залегает пласт Пятый мощностью 1,1 м, а на расстоянии 12 - 18 м соответственно пласты-спутники П10, П9 и П8 мощностью соответственно 0,3, 0,1 и 0,22 м, которые дегазируются при наработке на 20 30%

Непосредственная кровля пласта Четвертого алевролиты мощностью 2 4 м и прочностью на сжатие 20 30 МПа. Основная кровля мощностью 15-18 м представлена песчаником с пределом прочности на сжатие 50-120 МПа. В почве пласта залегает алевролит, иногда крепкий песчаник с прочностью на сжатие 40 - 70 МПа.

Система разработки длинные столбы по простиранию. Схема проветривания выемочного участка прямоточная с подсвежением исходящей струи.

Согласно инструментальным замерам (фиг. 15, кривая 59), на контакте с изолирующей стенкой, зона активного газовыделения подрабатываемого пласта Тройного расположена от очистного забоя на расстоянии 20 80 м, вторая на расстоянии 45 225 м. Переднюю и заднюю части газодренажной камеры оборудуют от очистного забоя на расстоянии соответственно не более 60 и 120 м. Дренажные окна выполняют в изолирующей стенке через 60 м.

После начала работы газодренажной камеры в поддерживаемой выработке концентрация метана вблизи изолирующей стенки на расстоянии до 230 250 м от очистного забоя не превышала 1% (фиг. 15, кривая 60).

По мере подвигания очистного забоя газодренажную камеру периодически переносят. Камеру переносят через каждые 60 м подвигания очистного забоя.

Дальнейшие расчеты выполняем применительно к базовому (по прототипу) и предлагаемому вариантам.

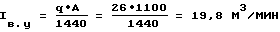

Применительно к базовому (по прототипу) варианту воспользуемся следующими исходными данными: вслед за подвиганием очистного забоя на границе с выработанным пространством устанавливают органный ряд, возводят изолирующую стенку, образуя между ними смежную выработку под дополнительную изолирующую полосу из карбамидной пены, А= 1100 т/сут, Qуч= 1990 м3/мин, q=26 м3/т (относительная газообильность выемочного участка с учетом влияния действующей на участке дегазации пластов-спутников).

Абсолютная газообильность выемочного участка

Концентрация метана в исходящей струе выемочного участка

Величина C=1% свидетельствует о том, что возможность увеличения нагрузки на забой на выемочном участке по газовому фактору практически исчерпана.

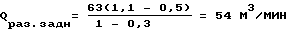

Применительно к предлагаемому варианту воспользуемся следующими исходными данными: A 1100 т/сут, Qоч 420 м3/мин, Qпод 835 м3/мин, Qуч. 1990 м3/мин, Cуч 0,75% Cin 5,2% и Ciн 5,0% соответственно в зонах 24 и 27 при наличии сплошной изолирующей стенки, Cотв.пер 2,0% и Cотв.задн 1,1% при выполнении в изолирующей стенке дренажных окон, Сст.пер 1,0% Cст.задн 0,5% Cпод.пер 0,2% Cпод.задн 0,3% C 1% Qвмцг 560 м3/мин, Cвмцг 1,6%

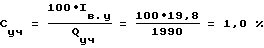

Величина депрессии в поддерживаемой выработке на участке длиной 110 м, примыкающем со стороны выработанного пространства к очистному забою, согласно замерам при работе лавы 522-ю бис пласта Четвертого составляет 2,2 мм вод. ст. Удельное аэродинамическое сопротивление газодренажной выработки на этом участке с учетом крепости пород непосредственной кровли, равной f 2 3, и влияние крепи поддерживаемой выработки принимаем равным rуд 0,10 - 0,13 H • с2/м9. Количество воздуха, проходящее по газодренажной выработке на этом участке, согласно замерам, составляет 99 м3/мин или 1,6 м3/с. Расстояние между дренажными окнами.

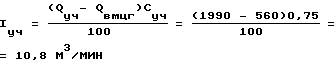

Определим количество воздуха Q1i, поступающее из очистного забоя в газодренажную выработку через выработанное пространство при наличии сплошной изолирующей стенки по длине зон 24 и 27 активного газовыделения пластов-спутников 5 9. Согласно инструментальным замерам для зоны 24

Q1n 0,051 (1990 420 835) 38 м3/мин,

а по длине зоны 27 соответственно

Q1н 0,019 (1990 420 835) 14 м3/мин

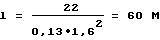

Количество воздуха Q2i, необходимое для обеспечения диффузии по длине газодренажной выработки при наличии в изолирующей стенке дренажных окон и отсоса метановоздушной смеси вентилятором типа ВМЦГ в зоне 24, составит

Q2n 38•5,2 /2,0 99 м3/мин,

а в зоне 27

Q2н 14•5,0 /1,1 63 м3/мин,

где величины концентрации метана, равные Cin 5,2 и Ciн 5,0% соответственно в зонах 24 и 27, приняты, согласно замерам, как средние до протекания диффузии в газодренажной выработке, а величины концентрации метана Cотв.пер 2% и Cотв.задн 1,1% соответственно как достигнутые в этих зонах после протекания диффузии в этой выработке.

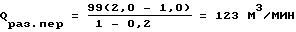

Определим количества воздуха Qраз.пер, поступающее по поддерживаемой выработке в переднюю часть газодренажной камеры для разжижения отводимого из газодренажной выработки потока метановоздушной смеси. В зоне 24 ,

,

и соответственно количество воздуха Qраз.задн, поступающее в заднюю часть газодренажной камеры в зону 27

Фактическое количество воздуха для разжижения метоновоздушной смеси, отводимое из дренажных окон газодренажной камеры, подавали по поддерживаемой выработке, основываясь на известном подходе, который применяют при решении вопроса регулирования количества воздуха в параллельных вентиляционных струях. Так, при работе лавы 522-ю бис количество воздуха для разжижения метановоздушной смеси в передней и задней частях газодренажной камеры составляло соответственно 370 и 400 м3/мин.

Посредством утечек воздуха, протекающими через органный ряд по газодренажной выработке со скоростью более 0,5 м/с, отводят часть создаваемого потока метановоздушной смеси 99 + 63 162 м3/мин, а остальную часть потока (1990-420-835) 162 573 м3/мин направляют по выработанному пространству к газоотсасывающему вентилятору типа ВМЦГ.

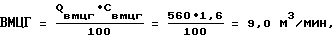

Количество метана, отсасываемого из выработанного пространства с помощью вентилятора ВМЦГ и отводимое в исходящую вентиляционного участка на фланговую общешахтную выработку, определится из выражения

где Qвмцг производительность газоотсасывающего вентилятора ВМЦГ в процессе отхода очистного забоя от монтажной камеры;

Cвмцг концентрация метана во всасывающем трубопроводе вентилятора ВМЦГ,

Газообильность выемочного участка с учетом отсоса метана с помощью вентилятора ВМЦГ и влияния действующей дегазации пласто-спутников находим из выражения

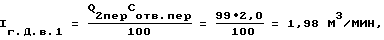

Газообильность газодренажной выработки в зоне 24

а в зоне 27 соответственно

Газообильность газодренажной выработки на участке активного газовыделения составит 1,98 + 0,7 2,68 м3/мин или 25% газообильности выемочного участка Jуч.

Таким образом, создание в выработанном пространстве и в газодренажной выработке посредством утечек воздуха из очистного забоя потока метановоздушной смеси с последующим отводом ее до 40% в исходящую вентиляционного участка и до 25% в исходящую выемочного участка по длине зоны активного газовыделения, примыкающей к очистному забою, позволяет обеспечить резерв для увеличения нагрузки на забой при исключении местных и слоевых скоплений метана за очистным забоем на границе с выработанным пространством.

Предлагаемый способ управления газовыделением из выработанного пространства позволяет предотвратить образование местных скоплений метана в поддерживаемой за очистным забоем выработке на участке активного газовыделения из горного массива за счет создания в выработанном пространстве посредством утечек воздуха с последующим его отводом в исходящую выемочного и вентиляционного участков шахты. Применение способа позволит повысить нагрузку на очистной забой, расширить технологические возможности обработки высокогазоносных угольных пластов при наличии сближенных пластов-спутников, повысить эффективность и безопасность очистных работ.

Литература

1. Мясников А. А. Рябченко А. С. Садчиков В. А. Управление газовыделением при разработке пластов. М. Недра, 1987, с. 28 40.

2. Мукушев М. М. Гончаров В. М. Ильяшенко П. Л. Фераниди К. И. Охрана горных выработок полосами из твердеющих материалов. Сборник научных трудов. Проблемы и опыт выемки пластов с закладкой выработанного пространства в Карагандинском бассейне. Караганда. КНИУИ, 1989, с. 146 (рис. 2) (прототип).

3. Мясников А. А. Рябченко А. С. Садчиков В. А. Управление газовыделением при разработке угольных пластов. М. Недра, 1987, с. 51 53.

4. Авторское свидетельство СССР, N 1129382А, кл. Е 21 F 7/00, 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ГАЗОВЫДЕЛЕНИЕМ ИЗ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 1997 |

|

RU2123115C1 |

| СПОСОБ ДЕГАЗАЦИИ ПЛАСТОВ-СПУТНИКОВ | 1994 |

|

RU2065973C1 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОВЫДЕЛЕНИЕМ ИЗ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 2009 |

|

RU2395690C1 |

| СПОСОБ ДЕГАЗАЦИИ НАДРАБАТЫВАЕМОГО ПЛАСТА-СПУТНИКА | 1995 |

|

RU2086773C1 |

| СПОСОБ ДЕГАЗАЦИИ УГЛЕНОСНОЙ ТОЛЩИ | 2008 |

|

RU2382882C1 |

| СПОСОБ БОРЬБЫ С ДИНАМИЧЕСКИМИ ЯВЛЕНИЯМИ ПРИ РАЗРАБОТКЕ УГОЛЬНЫХ ПЛАСТОВ | 1992 |

|

RU2034991C1 |

| СПОСОБ ДЕГАЗАЦИИ УГЛЕНОСНОЙ ТОЛЩИ | 2012 |

|

RU2487246C1 |

| СПОСОБ РАЗРАБОТКИ СВИТЫ СБЛИЖЕННЫХ ВЫСОКОГАЗОНОСНЫХ УГОЛЬНЫХ ПЛАСТОВ | 2005 |

|

RU2282030C1 |

| ПРОБООТБОРНИК СЫПУЧИХ МАТЕРИАЛОВ С КОНВЕЙЕРНЫХ ЛЕНТ | 1989 |

|

RU2011958C1 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОВЫДЕЛЕНИЕМ ПРИ ОТРАБОТКЕ СКЛОННОГО К САМОВОЗГОРАНИЮ УГОЛЬНОГО ПЛАСТА | 2012 |

|

RU2512049C2 |

Изобретение относится к горной промышленности и может быть использовано для борьбы с газовыделением при отработке высокогазоносных угольных пластов пологонаклонного залегания с прямоточной схемой проветривания с подсвежением исходящей струи выемочного участка. Способ включает подачу свежего воздуха в очистной забой за счет общешахтной депрессии по двум оконтуривающим выемочный столб выработкам. Отводят исходящую струю по поддерживаемой за очистным забоем выработке, которую изолируют от выработанного пространства с помощью установки вслед за подвиганием очистного забоя органного ряда. Новым является то, что предварительно определяют состав, мощность и прочность пород непосредственной кровли пласта и протяженность зон активного газовыделения и разгрузки пластов-спутников. В изолирующей стенке выполняют перекрываемые дренажные окна. В поддерживаемой выработке сооружают газодренажную камеру определенного расположения ее стен в зоне активного газовыделения из пластов спутников. Одновременно с отводом исходящей струи посредством утечек воздуха при прохождении их через выработанное пространство создают поток метановоздушной смеси. Часть его отводят по газодренажной выработке в исходящую выемочного участка. Часть этого потока смешивают с частью подсвежающего воздуха. Оттесняют этот поток за счет подпора воздуха в сторону выработанного пространства. Часть метановоздушной смеси отводят через дренажное окно передней части газодренажной камеры. 6 з.п. ф-лы, 15 ил.

где Q1 i количество воздуха, поступающего из очистного забоя через выработанное пространство в зоны активного газовыделения пластов-спутников по длине газодренажной выработки при наличии сплошной изолирующей стенки, м3/мин;

Ci концентрация метана по длине газодренажной выработки при наличии сплошной изолирующей стенки, м3/мин, в зонах активного газовыделения составляет соответственно Ci п и Ci Н,

Cо т в i концентрация метана в отводимой из газодренажной выработки метановоздушной смеси соответственно в переднюю и заднюю части газодренажной камеры, Сотв.пер и Сотв.задн,

величину Q1 i применительно к зоне активного газовыделения подрабатываемого пласта-спутника рассчитывают по формуле

Q1 п A (Qу ч Qо ч - Qп о д), м3/мин,

а применительно к зоне активного газовыделения надрабатываемых пластов-спутников по формуле

Qн B (Qу ч Qо ч - Qп о д), м3/мин,

где Qу, Qо ч, Qп о д количество воздуха, необходимое для проветривания выемочного участка, очистного забоя и подсвежения исходящей струи выемочного участка, определяемое по известной методике расчета количества воздуха для выемочных участков;

A и B эмпирические коэффициенты, величина которых определяется обрушаемостью кровли, составом, мощностью и прочностью пород непосредственной кровли разрабатываемого пласта.

где Qраз.i количество воздуха, необходимое для разжижения метановоздушной смеси, отводимой из газодренажной выработки соответственно в переднюю и заднюю части газодренажной камеры, Qраз.пер и Qраз.задн, м3/мин;

Q2 i количество метановоздушной смеси, отводимое из газодренажной выработки соответственно в переднюю и заднюю части газодренажной камеры, Q2пер и Q2задн, м3/мин;

Сотв.i концентрация метана в отводимой из газодренажной выработки метановоздушной смеси соответственно в переднюю и заднюю части газодренажной камеры, Сотв.пер, Сотв.задн,

Сст.i концентрация метана на контакте с изолирующей стенкой со стороны поддерживаемой выработки в 15 20 м впереди и позади дренажного окна соответственно передней и задней частей газодренажной камеры, Сст.пер и Сст.задн максимальная концентрация метана на контакте с изолирующей стенкой не должна превышать 2%

Спод концентрация метана в подсвежающей струе, поступающей в переднюю и заднюю части газодренажной камеры соответственно, Спод.пер и Спод.задн, принимается по результатам замеров,

С допустимая концентрация метана в исходящей выемочного участка принимается равной 1%

| Мясников А.А | |||

| и др | |||

| Управление газовыделением при разработке угольных пластов | |||

| - М.: Недра, 1987, с.28 - 40 | |||

| Мукушев М.М | |||

| и др | |||

| Охрана горных выработок полосами из твердеющих материалов | |||

| Сб | |||

| научных трудов | |||

| Проблемы и опыт выемки пластов с закладкой выработанного пространства в Карагандинском бассейне | |||

| - КНИУИ, с.146, рис.2. |

Авторы

Даты

1997-12-27—Публикация

1995-05-12—Подача