Изобретение относится к области боеприпасов, в частности к конструкции сборных артиллерийских гильз, и может найти широкое применение при производстве сборных артиллерийских гильз с пластмассовым корпусом.

Важнейшими требованиями, предъявляемыми к сборным артиллерийским гильзам с пластмассовым корпусом, являются обеспечение герметичности и сборки и прочности элементов сборки.

Особенность применения этих гильз состоит в том, что они поставляются для комплектации выстрелов раздельного заряжания артиллерийских систем среднего и большого калибров.

Наиболее близкой к изобретению по технической сущности и достигаемому положительному эффекту является сборная гильза с пластмассовым корпусом (патент США N 3026802, заявлен 16.12.1958 г. НКИ 102-43), содержащая пластмассовый корпус, металлический поддон, фиксирующее кольцо и втулку.

Однако известная гильза имеет следующие недостатки:

при стрельбе на температуре -50oC наблюдались обрывы пластмассового корпуса;

недостаточное досылание гильзы в камору орудия и скалывание зацепов экстракторов;

прогиб фиксирующего кольца и, как следствие, нарушение прочности соединения поддона и корпуса;

недостаточная герметичность при эксплуатации.

Проведенное исследование показало следующее, что при изготовлении корпуса прогрессивным методом экструзионно-раздувного формования из пластмассы минимальный диаметр отверстия в дне корпуса ограничен пластическими возможностями материала, поэтому для компенсации зазора между кольцом и поддоном на внутренней поверхности дна поддона выполняется уступ высотой несколько меньше толщины дна корпуса. Однако вследствие наличия гарантированного зазора между кольцом и уступом поддона с увеличением давления пороховых газов при выстреле возможен прогиб кольца с ослаблением крепления и перемещением корпуса относительно поддона. С ростом давления выстрела приходится увеличивать толщину фиксирующего кольца, в то время как требования по прочности при эксплуатации остаются неизменными. Так, опыт отработки показал, что для обеспечения прочности скрепления деталей гильзы при служебном обращении (транспортировки, досылании в камору орудия и т.п.) достаточно кольцо толщиной 4 мм, в то время как при выстреле и последующей экстракции необходимо кольцо толщиной не менее 8 мм.

Естественно, что такое увеличение толщины с экономической точки зрения нежелательно, так как влечет за собой повышенный расход металла, увеличивает трудоемкость изготовления, массу гильзы и, кроме того, ведет к уменьшению внутреннего объема гильзы.

Для обеспечения герметичности применяется резиновая прокладка. Расположение герметизирующего элемента между корпусом и поддоном по единственному разъему между деталями сборной гильзы, соединяющемуся непосредственно с наружной средой, является самым надежным способом герметизации. При расположении кольцевой резиновой прокладки постоянной толщины между корпусом и поддоном на температуре заряда -50oC при выстреле обнаружено явление надрезания нижней части пластмассового корпуса на срезе прокладки вследствие резкого снижения пластичности пластмассы при охлаждении.

При толщине прокладки одного порядка (1,5 2,0 мм) с толщиной пластмассового корпуса (3,5 4,2 мм) материал последнего испытывает на срезе прокладки деформацию, близкую или даже превышающую допустимое удлинение.

При этом решить вопрос улучшения условия функционирования нижней части корпуса обычным уменьшением толщины прокладки не представляется возможным в связи с ограничениями, накладываемыми требованиями по герметичности.

Для перекрытия неровностей, определенной высоты при уменьшении толщины прокладки требуется увеличение относительной деформации сжатия, ограничиваемой отраслевыми стандартами на РТИ по условиями обеспечения гарантийного срока хранения. Кроме того, увеличение степени деформации прокладки требует увеличения усилия на крепежных деталях. Например, при креплении гайкой, навинчиваемой на сосок поддона, увеличение крутящего момента на гайке ведет к прогибу поддона, т.е. требуются дополнительные исправительные операции.

Другое решение, заключающееся в увеличении толщины стенки корпуса, ограничивается жесткими требованиями, накладываемыми на уменьшение объема гильзы, вместимости заряда и требованиями внутренней баллистики.

Наличие герметизирующей прокладки значительно усложняет процесс сборки, т.е. механизацию и автоматизацию. При толщине дна поддона 9 мм и более герметичность соединения осуществляется внедрением кольцевых выступов, выполненных на плоском дне поддона, в дно пластмассового корпуса.

При проведении приемо-сдаточных испытаний (ПСИ) стрельбой в ряде случаев имело место незакрывание клина при досылании гильзы в камору орудия. Вследствие того, что между гильзой и каморой орудия есть необходимый начальный зазор, служащий для свободного заряжания, не обеспечивается соосность между гильзой и каморой орудия. Это приводит к тому, что контакт между гильзой и каморой происходит не по всей поверхности пластмассового корпуса, а лишь не небольшом участке. Небольшой перекос, возникающий при таком досылании, приводит к тому, что выступающий за пластмассовый корпус поддон утыкается срезом в зацеп одного из экстракторов фланцем, т.е. гильза "не садится" на зацепы экстракторов фланцем, как должно быть для того, чтобы обеспечить свободный ход клина. В результате этого при досылании гильза выступает за казенный срез ствола (не досылается) на величину, равную высоте поддона, и тем самым препятствует "закрыванию клина", что приводит к задержке при стрельбе.

Вследствие того, что при досылании гильзы среднего или большого калибров (скорость досылания 2 м/с и масса 10 15 кг) поддон срезом стенки ударяет в зацеп экстрактора, происходит хрупкое разрушение зацепа, т.е. быстрый выход из строя экстракторов.

В отличие от прототипа в предлагаемой сборной гильзе:

кольцо на участке, расположенном над уступом поддона и не перекрываемом другими элементами, выполнено с отверстиями, равномерно расположенными по окружности;

герметизирующая прокладка на участке между стенкой поддона и ответной ей нижней частью корпуса выполнена уменьшающейся к периферии толщиной до величины, не превышающей 0,35 толщины стенки корпуса в соответствующем срезу прокладки сечении;

на поддоне в зоне контакта с дном корпуса выполнены один или несколько кольцевых выступов остроконечного, или прямоугольного, или овального профиля высотой, равной 0,2 0,35 толщины дня корпуса;

поднутрение корпуса в сечении, проходящем через плоскость открытого торца поддона, выполнено величиной равной 1,00 1,20 толщины стенки поддона в зоне открытого торца.

Общими признаками известной гильзы с предлагаемой авторами является наличие пластмассового корпуса, металлического поддона и прижимного кольца.

Указанные признаки, отличающие предлагаемое изобретение от прототипа и на которые распространяется испрашиваемый объем правовой охраны, во всех случаях достаточны.

Предлагаемая конструкция имеет преимущества перед прототипом:

фиксирующее кольцо на участке, расположенном над уступом поддона и не перекрываемом другими элементами, выполненное с отверстиями, равномерно расположенными по окружности, снижает металлоемкость при обеспечении прочности;

герметизирующая прокладка на участке между стенкой поддона и ответной ей нижней частью корпуса, выполненная уменьшающейся к периферии толщиной до величины, не превышающей 0,35 толщины стенки корпуса в соответствующем срезу прокладки сечении, предотвращает в процессе выстрела при -50oC надрезание нижней части пластмассового корпуса на срезе герметизирующей прокладки;

один или несколько кольцевых выступов остроконечного или прямоугольного, или овального профиля высотой равной 0,2 0,35 толщины дна корпуса, выполненные на поддоне в зоне контакта с дном корпуса, упрощают процесс сборки, т.е. автоматизацию и механизацию с обеспечением герметичности;

поднутрение корпуса в сечении, проходящем через плоскость открытого торца поддона, выполненное величиной равной 1,00 1,20 толщины стенки поддона в зоне открытого торца, обеспечивает беспрепятственное досылание гильзы в камору орудия и "закрывание клина".

Это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемыми техническими результатами.

Задачей предлагаемого изобретения является обеспечение герметичности сборки и прочности элементов сборки при эксплуатации гильз и стрельбе в диапазоне температур от 50oC до -50oC.

Сущность изобретения заключается в том, что:

сборная артиллерийская гильза, содержащая пластмассовый корпус, металлический поддон и фиксирующее кольцо, в отличие от прототипа, имеет фиксирующее кольцо на участке, расположенном над уступом поддона и неперекрываемом другими элементами, выполненное с отверстиями, равномерно расположенными по окружности;

сборная артиллерийская гильза по п. 1 в отличие от прототипа имеет герметизирующую прокладку на участке между стенкой поддона и ответной ей нижней частью корпуса, выполненную уменьшающейся к периферии толщиной до величины, не превышающей 0,35 толщины стенки корпуса, в соответствующем срезу прокладки сечении;

сборная артиллерийская гильза по п. 1 в отличие от прототипа имеет один или несколько кольцевых выступов остроконечного, или прямоугольного, или овального профиля высотой, равной 0,2 0,35 толщины дна корпуса, выполненных на поддоне в зоне контакта с дном корпуса;

сборная артиллерийская гильза по п. 1 в отличие от прототипа имеет поднутрение корпуса в сечении, проходящем через плоскость открытого торца поддона, выполненное величиной равной 1,00 1,20 толщины стенки поддона в зоне открытого торца.

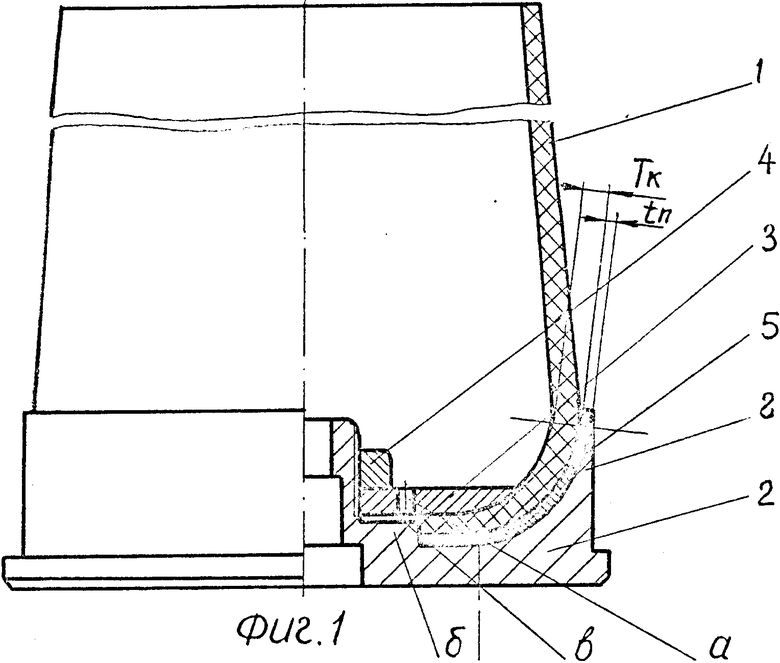

На фиг. 1 (продольный разрез предлагаемой гильзы) показан пластмассовый корпус 1, металлический поддон 2 с уступом "б", фиксирующее кольцо 3, выполненное с отверстиями "а", расположенными равномерно по окружности, гайка 4, прокладка 5, "в" зазор между кольцом 3 и уступом "б" поддона 2.

В фиксирующем кольце 3 на участке, расположенном над центральным кольцевым уступом "б" внутренней поверхности поддона 2 и неперекрываемом другими элементами (деформируемым соском, гайкой и т.п.), выполняются отверстия "а". При это располагаются они равномерно по окружности. Количество и размер их подбираются опытным путем в каждом конкретном случае. Через них полость зазора "в" между кольцом 3 и уступом "б" соединяется с внутренним объемом гильзы. Вследствие этого при выстреле давление на кольцо 3 с обеих сторон уравновешивается, соответственно снижаются нагрузки на него и появляется возможность уменьшить толщину кольца 3 без снижения надежности функционирования. Изгибающие нагрузки, действующие на кольцо, снижаются до минимума, и толщина кольца 3 не зависит от давления.

Изобретение по п. 2 поясняется чертежом (фиг. 1), где Тк толщина стенки пластмассового корпуса 1 в сечении, соответствующем срезу прокладки 5; г стенка поддона.

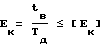

На фиг. 2 изображена герметизирующая прокладка 5 до сборки, выполненная на участке l между стенкой поддона г и ответной ей нижней частью корпуса 1, уменьшающейся к периферии толщиной tп, не превышающей 0,35 толщины стенки корпуса 1 в соответствующем срезу прокладки сечении.

Герметизирующую прокладку 5 предлагается выполнять переменной толщины, уменьшающейся от центра к краю. Поскольку для обеспечения герметичности между наружней поверхностью дна корпуса 1 и внутренне поверхностью дна поддона 2 прокладка 5 должна иметь постоянную толщину, плавный переход к тонкой части прокладки выполняется на участке, прилегающем к внутренней поверхности стенки поддона г. Изменение толщины прокладки 5 может быть оформлено, например, по линейному закону.

Уменьшение толщины прокладки определяется величиной допустимой степени деформации материала корпуса на срезе прокладки в условиях отрицательных температур и высоких скоростей нагружения.

Величина деформации корпуса равна толщине прокладки по срезу.

Отсюда степень деформации (Ek)

где Tk толщина стенки корпуса в сечении, по срезу прокладки;

tп толщина прокладки по срезу;

[Ek] допустимая степень деформации материала корпуса.

Так как допустимая степень деформации корпуса с обычных 400 600% (при нормальной температуре) при -50oC и скорости нагружения 4 м/с снижается до 35% то толщина прокладки на срезе не должна превышать величины 0,35 толщины стенки корпуса (  ).

).

При tп больше 0,35 Tk возможны разрушение корпуса при стрельбе на температуре заряда -50oC и обрыв его по срезу прокладки.

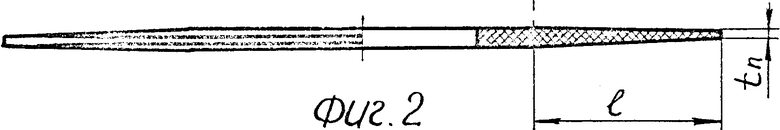

Изобретение по п. 3 поясняется чертежом (фиг. 3), на котором показаны пластмассовый корпус 1, металлический поддон 2 с кольцевыми выступами g, фиксирующее кольцо 3, гайка 4, толщина Tд дна корпуса, высота tв выступов.

При толщине дна поддона 2 гильзы 9 мм и более для упрощения процесса сборки и уменьшения элементов в сборке герметичность соединения осуществляется внедрением кольцевых выступов g поддона 2 в дно пластмассового корпуса 1. Осевое усилие внедрения для обеспечения гарантированной герметичности не менее 5500 кгс, которое при толщине дна поддона 2 менее 9 мм прогибает полотно поддона 2, что недопустимо, так как это может привести к затрудненному или неполному "закрыванию" затвора орудия и несрабатыванию капсюльной втулки при выстреле.

Величина деформации корпуса равна высоте выступа поддона.

Отсюда степень деформации (Ek) равна ,

,

где Tд толщина дна корпуса;

tв высота выступа поддона;

[Ek] допустимая степень деформации материала корпуса.

Допустимая степень деформации корпуса при -50oC и скорости нагружения 4 м/с с 400 600% снижается до 35% а наибольшая высота неровностей профиля Rmax (от обработки) прилегающей поверхности дна пластмассового корпуса 1 равна 0,7 мм, что при минимальной толщине дна Tд 3,5 мм составляет 20% т.е. высота выступов tв должна находиться в пределах 0,2-0,35 от толщины дна "tд" корпуса 1.

При tв больше 0,35 Tд возможно появление трещин в дне пластмассового корпуса 1 с прорывом пороховых газов за казенный срез орудия.

При tв меньше 0,2 Tд возможна негерметичность соединения, т.е. в этом случае tв меньше Rmax.

Изобретение по п. 4 поясняется чертежом (фиг. 3), на котором Tп - величина поднутрения корпуса 1; tc толщина стенки поддона в зоне открытого торца.

При Tп, выполненной равной 1,00 -1,20 tc устраняется выступание поддона 2 за корпус 1 и, как следствие, ликвидируется ударное воздействие выступающего поддона 2 на зацепы экстракторов.

При Tп меньше 1,00 tc происходит выступание поддона 2 за корпус 1.

Выполнение Tп больше 1,20 tc приводит к уменьшению стенки корпуса и возможному разрушению его при стрельбе.

При досылании благодаря тому, что отсутствует уступ между поддоном и корпусом, закрывание клина происходит после того, как гильза "садится" на зацеп экстрактора фланцем, как должно быть, чтобы обеспечить свободный ход клина.

Функционирование гильзы осуществляется следующим образом.

После досылания снаряда в канал ствола в камору орудия досылается гильза с зарядом. Благодаря тому, что отсутствует уступ между поддоном 2 и корпусом 1, закрывание клина происходит после того, как гильза "садится" на зацеп экстрактора фланцем. После нажатия на спусковой механизм происходит срабатывание капсюльной втулки, пороховой заряд в гильзе воспламеняется, происходит выстрел. Вследствие того, что полость зазора между кольцом 3 и поддоном 2 соединена с внутренним объемом гильзы отверстиями, а давление пороховых газов на кольцо 3 с обеих сторон уравновешивается и не деформирует его.

Под действием давления пороховых газов пластмассовый корпус прилегает к резиновой прокладке 5, а так как на срезе прокладки допустимая степень деформации материала корпуса больше фактической деформации, разрушение корпуса при выстреле на температурах заряда в интервале от 50oC до -50oC не происходит.

Внедрение кольцевых выступов g поддона 2 в корпус 1 обеспечивает герметичность сборки при эксплуатации и обтюрацию пороховых газов при выстреле.

Таким образом, совокупное использование новых технических решений и их размерных параметров в предлагаемой гильзе позволило получить приращение (по сравнению с прототипом) положительного эффекта при ее эксплуатации.

При этом была изготовлена опытная партия предлагаемой артиллерийской гильзы и испытана с положительными результатами, на основании которых принято решение об использовании ее в массовом производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРНАЯ АРТИЛЛЕРИЙСКАЯ ГИЛЬЗА | 1996 |

|

RU2100759C1 |

| СБОРНАЯ АРТИЛЛЕРИЙСКАЯ ГИЛЬЗА | 2003 |

|

RU2243487C1 |

| АРТИЛЛЕРИЙСКАЯ ГИЛЬЗА | 1997 |

|

RU2110039C1 |

| СБОРНАЯ АРТИЛЛЕРИЙСКАЯ ГИЛЬЗА | 1999 |

|

RU2148241C1 |

| АРТИЛЛЕРИЙСКАЯ ГИЛЬЗА | 1996 |

|

RU2105264C1 |

| АРТИЛЛЕРИЙСКАЯ ГИЛЬЗА | 1996 |

|

RU2100756C1 |

| СБОРНАЯ АРТИЛЛЕРИЙСКАЯ ГИЛЬЗА | 1995 |

|

RU2081387C1 |

| АРТИЛЛЕРИЙСКАЯ ГИЛЬЗА | 1996 |

|

RU2098742C1 |

| СБОРНАЯ АРТИЛЛЕРИЙСКАЯ ГИЛЬЗА | 2009 |

|

RU2409800C1 |

| АРТИЛЛЕРИЙСКАЯ ГИЛЬЗА | 1996 |

|

RU2100757C1 |

Использование: боеприпасы, в частности конструкции сборных артиллерийских гильз, а именно производство сборных артиллерийских гильз с пластмассовым корпусом. Сущность изобретения: в известной гильзе, содержащей пластмассовый корпус, металлический поддон и фиксирующее кольцо; кольцо на участке, расположенном над уступом поддона и неперекрываемом другими элементами, выполнено с отверстиями, равномерно расположенными по окружности; герметизирующая прокладка на участке между стенкой поддона и ответной ей нижней частью корпуса выполнена уменьшающейся к периферии толщиной до величины, не превышающей 0,35 толщины стенки корпуса в соответствующем срезу прокладки сечении; - на поддоне в зоне контакта с дном корпуса выполнены один или несколько кольцевых выступов остроконечного, или прямоугольного, или овального профиля высотой, равной 0,2 - 0,35 толщины дна корпуса; поднутрение корпуса в сечении, проходящем через плоскость открытого торца поддона, выполнено величиной, равной 1,00 - 1,20 толщины стенки поддона в зоне открытого торца. 3 з. п. ф-лы, 3 ил.

| US, патент, 3026802, кл | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

Авторы

Даты

1997-12-27—Публикация

1996-07-16—Подача