Изобретение относится к оборонной технике, в частности, к выстрелам со снарядами, выстреливаемыми из ствола орудия посредством метательного заряда.

Известен выстрел с метательным зарядом и снарядом [1] со сбрасываемым поддоном, закрепленным на снаряде плавким элементом. При установке артиллерийского орудия на легкие носители (БМП, БМД и т.д.), чтобы снизить отдачу используется метательный заряд пониженной мощности и его теплового воздействия на плавкий элемент недостаточно для обеспечения надежности отделения поддона от снаряда. В результате отделение поддона задерживается (если в этом случае он вообще отделяется от снаряда) и, соответственно, хаотически изменяются баллистические характеристики снаряда. Точность стрельбы резко уменьшается. Эффективность падает практически до нуля. Также недостатком является и то, что в данном выстреле поддон закрывает только задний торец снаряда. В выстрелах с управляемыми снарядами часто необходимо закрывать не только задний торец снаряда, но и его заднюю околоторцевую часть, на которой обычно располагают складные крылья. В выстрелах же с неуправляемыми снарядами в последнее время также в задней части снарядов (для улучшения стабилизации полета снаряда) устанавливают складные крылья, которые тоже необходимо закрывать. Данный выстрел всего этого не обеспечивает.

Также известен выстрел [2] с метательным зарядом и снарядом со сбрасываемым поддоном, содержащий сбрасываемый поддон в виде стакана, установленного на заднюю часть снаряда, механизм сброса поддона в виде накопительной камеры, расположенной в поддоне и сообщающейся с заснарядным пространством через клапан с калиброванным сечением.

Недостатком данного технического решения является то, что при выстреле во время движения снаряда по стволу неуспевшие сгореть частицы пороха могут попадать во входное отверстие клапана, перекрывая его. Это наиболее сказывается при использовании высокотехнологичных зерненных порохов. Поступление пороховых газов в накопительную камеру затрудняется (либо вовсе прекращается) и в ней за время движения управляемого снаряда по стволу не обеспечивается необходимое давление для сброса поддона, что приводит к изменению баллистических характеристик снаряда со всеми вытекающими отсюда отрицательными последствиями. Следовательно, эффективность ухудшается. Особенно вышеприведенный эффект проявляется на начальном участке движения управляемого снаряда по стволу, так как в это время он находится на наименьшем расстоянии от зерненного порохового заряда метательного устройства и наиболее вероятно в это время перекрытие (засорение) входного канала клапана частицами пороха. К тому же, основная масса частиц пороха к этому времени еще не успевает сгореть полностью. Поступление пороховых газов в накопительную камеру прекращается. Следует отметить, что на начальном этапе движения снаряда по стволу происходит основное заполнение накопительной камеры, так как давление в это время в стволе максимальное. При дальнейшем движении снаряда по стволу происходит дозаполнение накопительной камеры до необходимого давления. Отсюда следует, что рабочее давление в накопительной камере наиболее чувствительно к перекрытию входных каналов клапана на начальном этапе движения снаряда и перекрытие входного канала клапана даже на незначительное время в этот период приводит к недозаполнению накопительной камеры и последующему несбросу поддона, то есть к изменению баллистических характеристик снаряда. Эффективность снижается.

Задачей изобретения является повышение эффективности путем снижения вероятности несброса поддона.

Задача решается тем, что в выстреле содержащем метательный заряд, снаряд, сбрасываемый поддон в виде стакана, установленного на заднюю часть снаряда, механизм сброса поддона в виде накопительной камеры, расположенной в поддоне и сообщающейся с заснарядным пространством через клапан с калиброванным сечением, в нем на наружной поверхности поддона выполнена выемка под клапан, а начало входных каналов клапана выполнено на наружной цилиндрической поверхности головки, при этом клапан установлен в выемке поддона с кольцевым зазором между внутренней поверхностью выемки и наружной цилиндрической поверхностью головки с выступанием головки за наружную поверхность поддона, а начало входных каналов клапана размещено внутри кольцевого зазора, причем входные каналы могут быть выполнены в виде щелей, расположенных большей стороной тангенциально цилиндрической боковой наружной поверхности головки клапана, а сам клапан выполнен из двух частей, скрепленных между собой, причем плоскость соединения между частями проходит через тангенциальные щели входных каналов по одной из их больших внутренних поверхностей, при этом тангенциальные щели выполнены прямоугольного сечения.

Положительный эффект обеспечивается уменьшением возможности перекрытия входных каналов клапана несгоревшими частицами зерненного пороха.

Сравнение заявляемого технического решения с прототипом позволило установить его соответствие критерию "новизна". При изучении других технических решений в данной области техники, признаки, присущие заявляемому изобретению и отличающие его от прототипа, в них не выявлены, и потому они обеспечивают заявляемому техническому решению соответствие критерию "изобретательский уровень".

Данное техническое решение поясняется (фиг. 1 3).

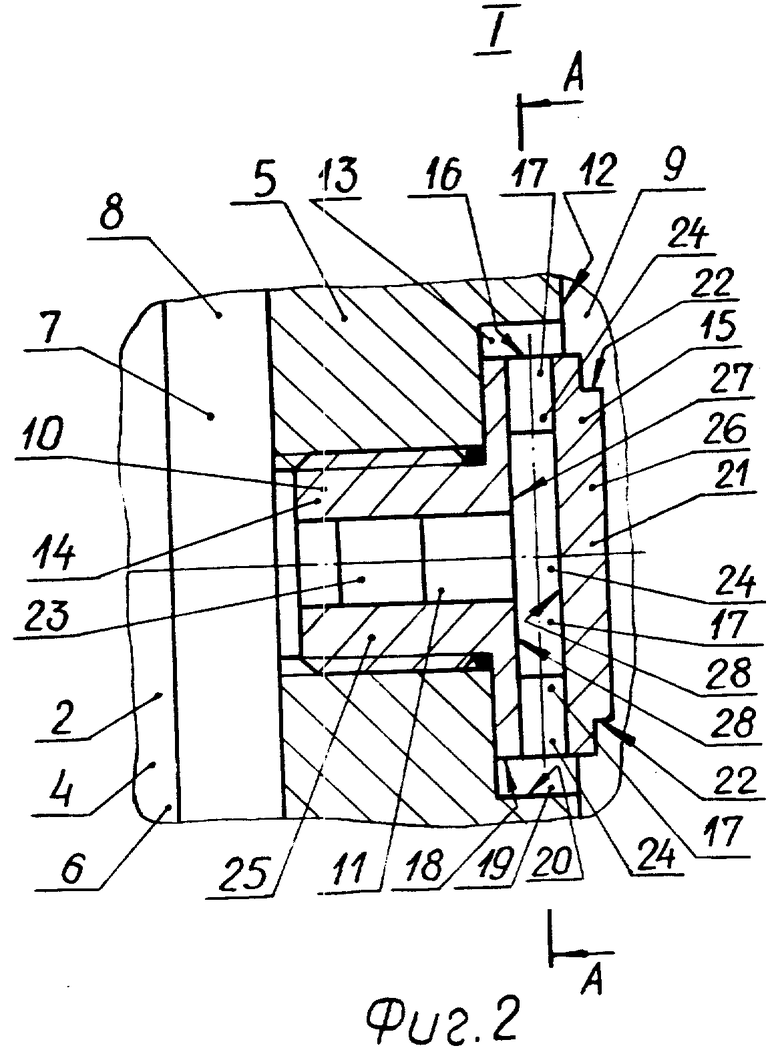

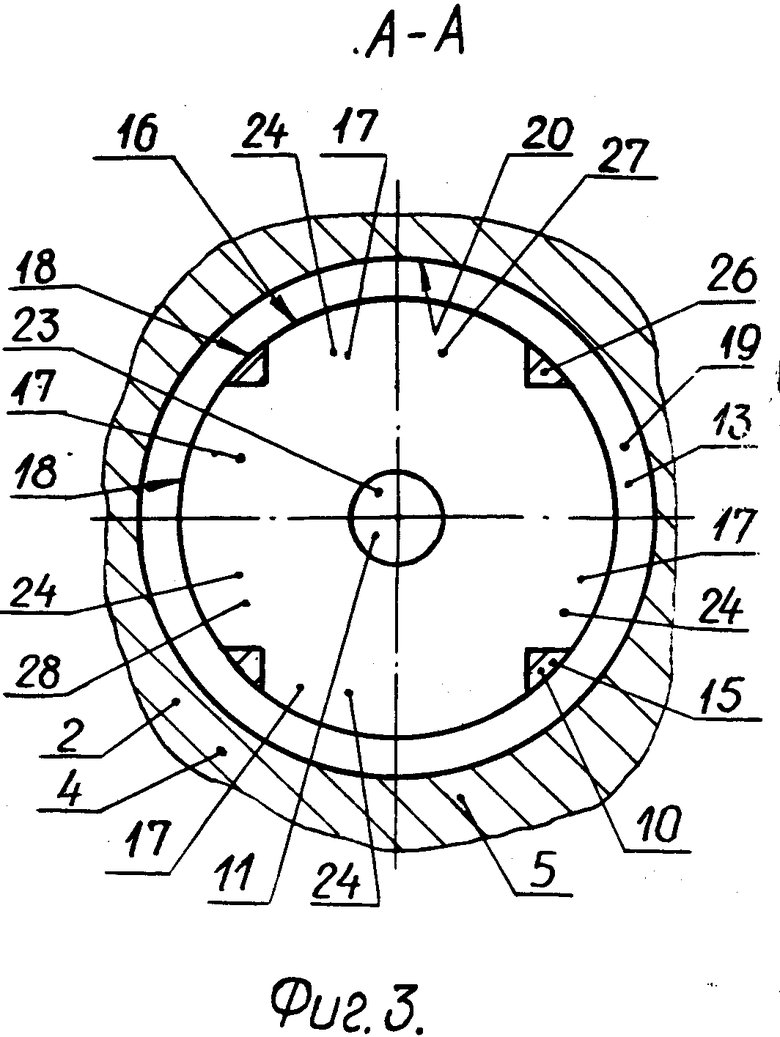

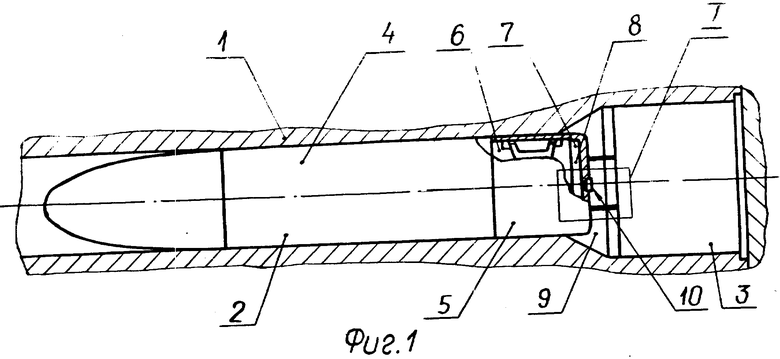

На фиг. 1 изображен в стволе 1 выстрел 2, содержащий метательный заряд 3, снаряд 4, сбрасываемый поддон 5 в виде стакана, установленного на заднюю часть 6 снаряда, механизм 7 сброса поддона в виде накопительной камеры 8, расположенной в поддоне и сообщающейся с заснарядным пространством 9 через клапан 10 с калиброванным сечением 11. На наружной поверхности 12 поддона выполнена выемка 13 под клапан, при этом клапан выполнен в виде резьбового цилиндра 14 с головкой 15. Вход 16 в калиброванное сечение со стороны заснарядного пространства выполнен в виде каналов 17, начинающихся на боковой наружной поверхности 18 головки клапана, причем головка клапана с входами в каналы установлена с круговым зазором 19 между ее боковой поверхностью 18 и боковой поверхностью 20 выемки 13, выполненной на наружной поверхности 12 поддона. Верхняя часть 21 головки клапана выступает за наружную поверхность поддона. Для завинчивания клапана на его головке выполнены лыски 22. При необходимости герметизации накопительной камеры по клапану в его калиброванное сечение может быть установлена резиновая заглушка 23. Начало входных каналов клапана, как показано на фиг. 2 и 3, может быть выполнено в виде щелей 24, расположенных большей стороной тангенциально боковой наружной поверхности головки клапана. Сам клапан также может быть выполнен из двух частей 25 и 26, скрепленных между собой, причем плоскость 27 соединения между частями проходит через тангенциальные щели входных каналов по одной из их больших внутренних поверхностей 28, а тангенциальные щели выполнены прямоугольного сечения.

Выстрел работает следующим образом. После срабатывания метательного заряда происходит выстреливание снаряда из ствола пушки. Пороховые газы заполняют заснарядное пространство и начинают двигать снаряд по стволу вперед, при этом они через кольцевой зазор между головкой клапана и боковой стенкой выемки на наружной поверхности поддона, боковые каналы и калиброванное сечение устремляются в накопительную камеру, расположенную в поддоне. Выходу газов из накопительной камеры препятствует постоянно действующее давление в стволе во время движения по нему снаряда. При выходе снаряда из ствола, после прекращения действия пороховых газов на наружную поверхность поддона, давление в накопительной камере начинает двигать поддон назад относительно снаряда и происходит сброс поддона.

За счет того, что вход в накопительную камеру выполнен фактически в виде кольцевого зазора, намного увеличивается площадь его входного сечения, при этом он расположен не в одной точке, а разнесен, т.е. для того, чтобы его перекрыть, необходима значительная площадь перекрывающего элемента. Это повышает надежность работы механизма сброса поддона, а значит и поднимает общую надежность выстрела. Выполнение головки клапана выступающей за наружную поверхность поддона позволяет защитить вход даже и при полном его первоначальном перекрытии. Перекрытие входного отверстия носит динамический характер, а так как головка клапана выступает за поверхность поддона, то перекрывающий элемент, в частности, несгоревшие частицы трубчатого или стержневого пороха, становится под углом к поверхности поддона. Действующие на него сзади пороховые газы за счет динамичности действия ломают его об край выступа, при этом разлом сопровождается из-за динамичности нагрузки перемещением разломанного перекрывающего элемента, высвобождая проход для газов к входу в каналы на боковой поверхности головки. При этом, для нормальной работы достаточно площади в кольцевом зазоре соизмеримой с сечением хотя бы одного бокового канала. Величина выступания головки, как показал опыт отработки, достаточна в несколько десятых миллиметра. Верхнее значение выступания на эффект ударного перелома перекрывающего элемента и последующего его сдвига влияния не оказывает и выбирается из конструктивных соображений, в частности, исключения зацепления головкой клапана за какие-либо предметы при переносе выстрела и его заряжании, что может вызвать повреждение клапана и последующий нерасчетный режим его работы (несброс поддона). Площадь боковых каналов (на чертеже их четыре, но может быть больше или меньше) следует выбирать соизмеримой с калиброванным сечением клапана, т. к. в этом случае даже если все боковые каналы, кроме одного, будут забиты, то все равно выстрел будет функционировать нормально. Величина кольцевого зазора выбирается из соображений препятствия попадания в него разрушающихся элементов (например, частиц пороха) и возможного в этом случае перекрытия входов в боковые каналы клапана (максимальное значение), а также обеспечения площади над каждым боковым каналом, соизмеримой с сечением бокового канала (нижнее значение). Повышение вероятности неперекрытия входных боковых отверстий клапана и соответственно надежная работа механизма сброса поддона (повышение эффективности), достигается выполнением максимальной величины кольцевого зазора меньше среднего минимального значения величины разрушающихся элементов. Минимальное значение величины кольцевого зазора следует брать, как отмечалось выше, с обеспечением площади кольцевого зазора над входом в каждое боковое отверстие соизмеримым с сечением самого отверстия.

Выполнение начала входных каналов головки клапана в виде щелей, расположенных большей стороной тангенциально окружности боковой наружной поверхности головки клапана также уменьшает вероятность их перекрытия даже временно, так как площадь каждого входного отверстия разнесена и для перекрытия входного канала необходимо перекрыть площадь кольцевого зазора над входным каналом на некотором расстоянии с каждого бока. Особенно это существенно при использовании высокотехнологичных зерненных порохов, несгоревшие частицы которых могут забивать входные каналы клапана. При неполном перекрытии входного канала (а перекрыть щелевидный канал сразу полностью трудно, так как он разнесен по боковой поверхности головки), даже если останется минимальное проходное отверстие, способное пропускать пороховые газы, то они, проходя с большой скоростью по нему, размывают препятствующие их прохождению забившиеся в кольцевой зазор частицы пороха, способствуя их быстрейшему сгоранию или разрушению и последующему выносу в полость накопительной камеры. Особенно интенсивно этот процесс происходит на начальном этапе движения снаряда (так как в этом время наибольшее давление в канале ствола), компенсируя повышенную вероятность засорения каналов клапана на начальном участке, так как часть зерненного пороха к этому времени еще не успевает сгореть полностью.

Суммарная вероятность засорения или перекрытия входных каналов клапана уменьшается, что повышает надежность функционирования механизма сброса поддона. Эффективность возрастает. Также при этом удается сохранить или даже увеличить "проходное" сечение кольцевого зазора при уменьшении величины самого зазора, что опять же уменьшает вероятность засорения или перекрытия входных каналов клапана частицами зерненного пороха. Общая эффективность в результате увеличивается. Выполнение входных каналов клапана в виде щелей, расположенных большей стороной по окружности боковой наружной поверхности головки клапана позволяет уменьшить высоту самой головки клапана при сохранении "проходного" сечения каналов, а значит и глубину выемки под клапан на поддоне. Следовательно, можно снизить необходимую толщину поддона в месте расположения клапана, что в конечном итоге уменьшает габариты и вес выстрела в целом. Это также повышает эффективность боевого применения.

Выполнение клапана из двух частей, скрепленных между собой по плоскости, проходящей через тангенциальные щели входных каналов по одной из их больших внутренних поверхностей еще больше уменьшает вероятность засорения клапана, так как эта конструкция дает возможность выполнить входные каналы в виде прямоугольника, увеличивая этим их "проходное" сечение за счет "выборки" углов. Надежность сброса поддона возрастает. Эффективность поднимается. При этом улучшается технологичность изготовления. Кажущееся ухудшение технологичности (выполнение клапана из двух деталей) на самом деле значительно упрощает процесс изготовления. Как отмечалось выше, высоту головки клапана необходимо иметь как можно меньше. При этом необходимо расположить в головке входные каналы в виде щелей и обеспечить достаточную толщину стенок как над щелями, так и под ними. В монолитном клапане выполнить эти щели очень сложно. Практически постоянно будет ломаться инструмент, так как высота щели имеет небольшую высоту (порядка 1 мм). Выполнение щелей электрохимическим способом не обеспечивает необходимой точности и имеет большой цикл изготовления. При выполнении же клапана из двух частей процесс изготовления значительно упрощается, так как для этого необходимо только выполнить резьбовой цилиндр с диском на одном конце и ответную часть в виде диска. Пазы для щелей могут быть выполнены как в диске резьбового цилиндра, так и в ответном диске. Процесс выполнения пазов под щели можно вести в многоместном приспособлении путем фрезерования. Скрепление частей клапана можно выполнить точечной сваркой или каким-либо еще способом, принципиального значения это не имеет.

Предложенное техническое решение позволяет повысить эффективность путем снижения вероятности несброса поддона и достигается обеспечением уменьшения возможности перекрытия входных каналов клапана какими-либо элементами (разрушающимися элементами гильзы, несгоревшими частицами пороха и т.д.). При этом обеспечивается простота изготовления. По данному техническому решению разработаны рабочие чертежи, изготовлена опытная партия выстрелов, они прошли лабораторно-стендовые и стрельбовые испытания с положительными результатами.

Источники информации

1. Авторское свидетельство N 19093 от 04.10.26, кл. 72d 16/01.

2. Патент США N 3431815 от 24.01.68, кл. 89-1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСТРЕЛ И СПОСОБ СТРЕЛЬБЫ ВЫСТРЕЛОМ | 1993 |

|

RU2074381C1 |

| ЗАРЯДНОЕ УСТРОЙСТВО ДЛЯ СТРЕЛЬБЫ ИЗ АРТИЛЛЕРИЙСКОГО ОРУДИЯ | 1995 |

|

RU2111443C1 |

| ЗАРЯДНОЕ УСТРОЙСТВО К АРТИЛЛЕРИЙСКОМУ ВЫСТРЕЛУ | 1995 |

|

RU2093777C1 |

| АРТИЛЛЕРИЙСКИЙ БОЕПРИПАС | 1994 |

|

RU2072502C1 |

| ТРАССЕР АРТИЛЛЕРИЙСКОГО СНАРЯДА | 1992 |

|

RU2072095C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЙ ИЗДЕЛИЙ НА ВОЗДЕЙСТВИЕ ВНЕШНЕГО ДАВЛЕНИЯ | 1994 |

|

RU2106613C1 |

| ПУСКОВАЯ УСТАНОВКА | 1980 |

|

SU1840651A1 |

| РЕАКТИВНЫЙ АРТИЛЛЕРИЙСКИЙ СНАРЯД | 1997 |

|

RU2125229C1 |

| АРТИЛЛЕРИЙСКИЙ СНАРЯД | 1998 |

|

RU2135942C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1994 |

|

RU2076937C1 |

Изобретение относится к оборонной технике, в частности, к выстрелам со снарядами, выстреливаемыми из ствола орудия посредством метательного заряда. Сущность изобретения: выстрел содержит метательный заряд, снаряд, сбрасываемый поддон в виде стакана, установленного на заднюю часть снаряда, механизм сброса поддона в виде накопительной камеры, расположенной в поддоне и сообщающейся с заснарядным пространством через клапан с калиброванным сечением. На наружной поверхности поддона выполнена выемка под клапан, а начало входных каналов клапана выполнено на наружной цилиндрической поверхности головки. Клапан установлен в выемке поддона с кольцевым зазором между внутренней поверхностью выемки и наружной цилиндрической поверхностью головки с выступанием головки за наружную поверхность поддона. Начало входных каналов клапана размещено внутри кольцевого зазора, входные каналы могут быть выполнены в виде щелей, расположенных большей стороной тангенциально цилиндрической боковой наружной поверхности головки клапана, а сам клапан выполнен из двух частей, скрепленных между собой, причем плоскость соединения между частями проходит через тангенциальные щели входных каналов по одной из их больших внутренних поверхностей, при этом тангенциальные щели выполнены прямоугольного сечения. 2 з.п. ф-лы, 3 ил.

| US, патент, 3431815, кл | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

Авторы

Даты

1997-12-27—Публикация

1995-10-31—Подача