Изобретение относится к испытаниям изделий на воздействие внешнего давления, преимущественно мин, снарядов и ракет, на боковую поверхность которых при движении по стволу (пусковой трубе) действует давление от продуктов сгорания метательного заряда или ракетного двигателя.

Известно, что при движении мины по стволу миномета на ее боковую поверхность действует значительное давление от горения метательного заряда, обусловленное отсутствием на корпусе мины обтюрирующего пояска и возможностью прорыва пороховых газов метательного заряда вдоль корпуса мины [1]. Аналогичное нагружение внешним давлением происходит при запуске из пусковых труб снарядов и ракет, в конструкциях которых отсутствуют обтюрирующие пояски. Необходимость проведения испытаний на воздействие внешнего давления обусловлена тем, что действие внешнего давления на корпус изделия может привести к его смятию, нарушению герметичности по стыкам узлов и составных частей изделия, что приводит к нарушению функционирования или выходу из строя узлов и элементов изделия. Особенно этот вопрос актуален для управляемых мин, снарядов и ракет, в которых присутствуют электронные узлы и блоки, особенно чувствительные к прорыву пороховых газов по стыкам узлов и воздействию на них давления.

Известен способ испытаний оболочечных конструкций динамическим давлением [2], заключающийся в предварительном статическом нагружении конструкции путем создания различных давлений с противоположных сторон конструкции с обеспечением заданного перепада давления и последующем сбросе давления со стороны противоположной действию статической нагрузки на величину равную испытательному динамическому давлению. Данный способ испытаний и устройство, реализующее его, привлекают своей оригинальностью, заключающейся в возможности динамического нагружения конструкции достаточно простыми средствами. Однако указанный способ испытаний и устройство для его реализации позволяют испытывать только пустые (ненаполненные) корпуса мин, снарядов и ракет и не позволяет испытывать полностью собранные изделия (мины, снаряды, ракеты), т. к. для осуществления способа необходимо предварительное нагружение оболочки внутренним давлением (нагружение изнутри). Таким образом не обеспечивается проверка воздействия наружного давления на электронные узлы и блоки, блоки управления, механизмы раскрытия рулей и стабилизаторов и т.д., расположенные внутри корпуса.

Известна также установка для испытаний горных пород и цементного камня на ползучесть [3], которая предназначена для проведения испытаний образцов в условиях одновременного действия на него внешнего давления, осевой нагрузки и нагрева. Установка состоит из рабочей камеры, системы осевого нагружения, гидравлической системы, системы нагрева образца и системы измерения осевой деформации образца. Осевая нагрузка создается грузом через рычажную систему. Гидравлическая система выполнена в виде магистрали, рабочего тела - масла и грузопоршневого источника гидростатического давления. Система нагрева образца представляет электропечь, а система измерения осевой деформации выполнена в виде индикаторов. Для испытания образца наружным давлением его помещают в рабочую камеру и создают в гидравлической системе требуемое давление. В случае необходимости установка позволяет одновременно с нагружением наружным давлением нагружать образец осевой силой и нагревать его. Однако условия нагружения наружным давлением, воспроизводимое на установке, существенно отличаются от условий нагружения, действующих на мину, снаряд или ракету при движении по стволу (пусковой трубе). Во-первых, процесс нагружения мины (снаряда, ракеты) наружным давлением от продуктов сгорания метательного заряда при ее движении по стволу является динамичным процессом, в котором наружное давление, воздействующее на боковую поверхность мины, резко изменяется по величине, т.к. отслеживает внутрибаллистическое давление от метательного заряда, которое за время движения мины по стволу имеет значительные градиенты нарастания и спада. Рассматриваемая же установка обеспечивает процесс нагружения образца плавным и статическим. Во-вторых, в качестве рабочей среды в установке используется жидкость (масло), а при движении мины (снаряда, ракеты) по стволу на ее боковую поверхность воздействует давление горячих продуктов сгорания метательного заряда. При этом даже незначительное нарушение геометричности по стыкам изделия приводит к резкому падению давления жидкости в камере, т.к. энергии сжатия масла существенно ниже энергии сжатия газа. И хотя установка позволяет нагревать испытуемый образец, процесс нагрева образца носит плавный характер по сравнению с резко нестационарным характером изменения температуры от продуктов сгорания метательного заряда. Кроме того, указанная установка конструктивно достаточно сложна.

Задачей, на решение которой направлено изобретение, является приближение условий испытаний к натурным при упрощении конструкции устройства.

Поставленная задача достигается тем, что в установке для испытаний изделий на воздействие внешнего давления, включающей рабочую камеру, соединенную с источником давления, и систему измерения и регистрации, рабочая камера установлена на испытуемом изделии с кольцевым радиальным зазором, снабжена разнесенными по краям узлами крепления ее на наружной поверхности испытуемого изделия и дроссельным отверстием, сообщающим ее с атмосферой, а источник давления выполнен в виде импульсного порохового газогенератора. Разнесенные по краям узлы крепления рабочей камеры на испытуемом изделии могут быть выполнены, например, в виде резиновых колец, поджатых кольцевыми фланцами к кольцевым выступам, выполненным на внутренней поверхности рабочей камеры. Наилучший результат достигается, если дроссельное отверстие выполнено со стороны переднего края испытуемого изделия, а соединение с источником давления выполнено с противоположного края.

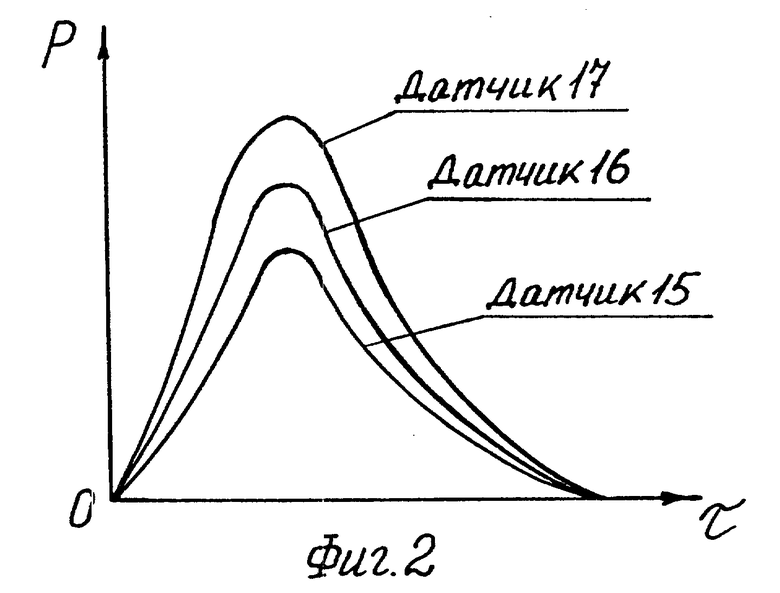

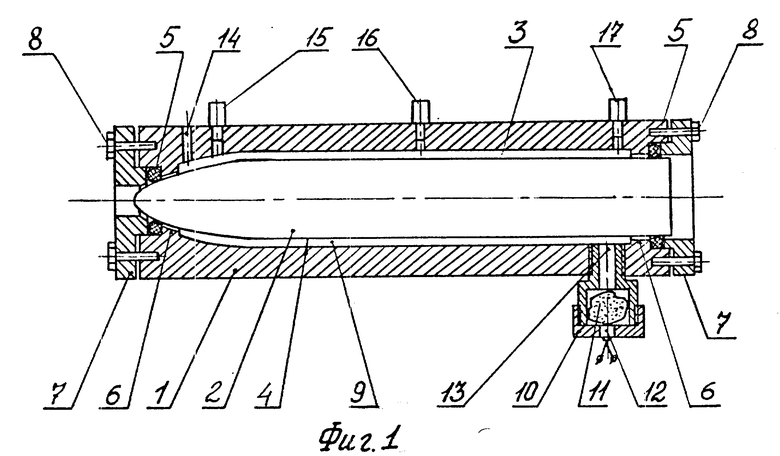

На фиг. 1 изображена схема установки, вариант выполнения; на фиг. 2 изображены кривые изменения наружного давления в различных сечениях (в сечениях установки датчиков давления, разнесенных по длине испытуемого изделия).

Установка для испытаний включает рабочую камеру 1, установленную на испытуемом изделии (мине, снаряде) 2 с кольцевым радиальным зазором 3. Камера 1 снабжена разнесенными по краям узлами крепления ее на наружной поверхности 4 испытуемого изделия, выполненными, например, в виде резиновых колец 5, охватывающих изделие и поджатых к кольцевым выступам (буртикам) 6, выполненным на внутренней поверхности камеры 1, кольцевыми фланцами 7 с помощью болтов (винтов) 8. Разнесенные по краям узлы крепления с помощью резиновых колец 5 и внутренней поверхности камеры 1 образуют вокруг испытуемого изделия 2 кольцевую полость 9. Источник давления, выполненный в виде импульсного порохового газогенератора представляет собой камеру сгорания 10 с навеской пороха 11 и электровоспламенителем 12. В качестве пороха используется зерненый порох, например порох из штатного метательного заряда данного изделия (мины, снаряда). Камера сгорания 10 соединена с кольцевой полостью 9 (вокруг испытуемого изделия) с помощью газовода 13, выполненного со стороны заднего края (хвостовой части) испытуемого изделия. Со стороны переднего края (со стороны носа) испытуемого изделия в рабочей камере 1 выполнено дроссельное отверстие 14, сообщающее кольцевую полость 9 с атмосферой и обеспечивающее градиент спада давления в полости 9 после сгорания пороховой навески 11, соответствующий градиенту спада в натурных условиях. Дроссельное отверстие может быть выполнено в узле крепления рабочей камеры на испытуемом изделии, расположенном со стороны переднего края. Система измерения и регистрации включает разнесенные по длине рабочей камеры датчики давления 15, 16, 17, газодинамически связанные с кольцевой полостью 9. Кроме этих датчиков на испытуемом изделии могут устанавливаться тензорезисторы, термопары, фотодиоды, датчики давления и т.д., измеряющие соответственно деформации элементов изделия, нагрев элементов, прорыв газа в отсеки и величину давления прорыва газа в отсеки. Датчики электрически соединяются с тензостанцией, которая в свою очередь соединяется с регистратором, например вычислительным комплексом на базе компьютера IBM PC 9не показаны).

Крепление установки осуществляется, например, по наружной поверхности в двух разнесенных люнетах, закрепленных на основании (не показаны).

Установка для испытаний может быть выполнена короче испытуемого изделия. Длина и внутренний диаметр установки в этом случае определяются отсеком изделия максимальной длины и отсеком максимального диаметра соответственно.

При этом испытания других отсеков осуществляются последовательным передвиганием установки по длине изделия и обеспечением на каждом отсеке соответствующего режима нагружения изделия наружным давлением. Крепление установки на отсеках с меньшим диаметром обеспечивается, например, установкой на кольцевые выступы 6 сменных Г-образных вкладышей, соответствующих резиновых колец 5 и поджатие их соответствующими сменными фланцами 7.

Работает установка следующим образом.

Рабочую камеру 1 устанавливают на испытуемом изделии 2 и закрепляют с помощью резиновых колец 5, поджатых к кольцевым выступам 6 с помощью фланцев 7. Кольца 5, деформируясь в радиальном направлении, закрепляют камеру 1 на испытуемом изделии 2 с кольцевым радиальным зазором 3. Устанавливают датчики, настраивают систему измерения и регистрации. Снаряжают импульсный газогенератор (источник давления) и соединяют его с рабочей камерой. Закрепляют установку. При подаче напряжения на электровоспламенитель 12 последний срабатывает и инициирует пороховую навеску 11, которая, сгорая в камере 10, генерирует со значительным газоприходом газообразные продукты сгорания. Последние по газоводу 13 поступают в кольцевую полость 9, воздействуют на наружную поверхность 4 испытуемого изделия 2 и, дросселируясь, через дроссельное отверстие 14 истекают в атмосферу. При этом газообразные продукты сгорания движутся по кольцевому зазору 3 от газогенератора к дроссельному отверстию 14 и наружная поверхность 4 испытуемого изделия испытывает не только нагружение наружным давлением, но и испытывает термогазодинамическое воздействие, аналогичное воздействию, действующему на мину (снаряд, ракету) при движении по стволу (пусковой трубе). Перепад давления по длине изделия измеряется датчиками давления 15, 16, 17.

Форма кривой давления в полости 9 обеспечивается аналогичной форме кривой давления, воздействующего на наружную поверхность изделия (мины, снаряда) при движении по стволу в натурных условиях, путем подбора по известным зависимостям внутренней баллистики и газодинамики навески и марки пороха 11, объемов камеры сгорания 10 и полости 9, величины радиального зазора 3, диаметров газовода 13 и дроссельного отверстия 14. После эксперимента испытуемое изделие анализируется (обмеряется на предмет нарушения целостности формы, разбирается и по закопченности определяется прорыв газов по стыкам внутрь изделия и т.д.). Если на испытуемом изделии устанавливались тензорезисторы, термопары, фотодиоды, датчики давления, то наряду с показаниями датчиков 15, 16, 17 и состоянием испытуемого изделия, анализируются результаты измерений датчиков, установленных на испытуемом изделии и сигналов о функционировании электронных узлов. В результате анализа дается заключение о возможности испытуемого изделия противостоять внешнему давлению и термогазодинамическому воздействию.

Таким образом изобретение по сравнению с прототипом позволило приблизить условия испытаний к натурным за счет

имитации кривой давления (имитации длительности и градиентов нарастания и спада), соответствующей кривой давления в натурных условиях при движении по стволу;

имитации перепада давления по длине испытуемого изделия, аналогичного перепаду в натурных условиях;

имитации термогазодинамического воздействия, аналогичного воздействию в натурных условиях;

использования в качестве рабочего тела продуктов сгорания пороха также как и в натурных условиях.

Кроме того, предложенная установка позволила упростить конструкцию за счет введения в нее импульсного газогенератора, выполняющего роль не только источника давления, но и роль источника термогазодинамического воздействия.

Источники информации.

1. Серебряков М. Е. Внутренняя баллистика ствольных систем и пороховых ракет, М.: Оборонгиз, 1962, с. 682-684.

2. Авт.св. СССР N 1244531, кл. G 01 M 7/00, 1986.

3. Клюев В.В. и др. Испытательная техника. М.: Машиностроение, 1982, т. 2, с. 20-21, рис. 9 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИСПЫТАНИЙ ИЗДЕЛИЙ | 2003 |

|

RU2235301C1 |

| СПОСОБ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ УЗЛОВ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2442122C1 |

| СПОСОБ ИСПЫТАНИЙ МИНОМЕТНОГО ВЫСТРЕЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2228512C2 |

| ВЫСТРЕЛ | 1995 |

|

RU2100765C1 |

| СТРЕЛЯЮЩИЙ КОМПЛЕКС | 1995 |

|

RU2097672C1 |

| ВЫСТРЕЛ И СПОСОБ СТРЕЛЬБЫ ВЫСТРЕЛОМ | 1993 |

|

RU2074381C1 |

| СПОСОБ СТРЕЛЬБЫ СНАРЯДОМ И ВЫСТРЕЛ | 1998 |

|

RU2135945C1 |

| ТРАССЕР АРТИЛЛЕРИЙСКОГО СНАРЯДА | 1992 |

|

RU2072095C1 |

| МЕТАТЕЛЬНОЕ УСТРОЙСТВО АРТИЛЛЕРИЙСКОГО ВЫСТРЕЛА | 2014 |

|

RU2558533C1 |

| СТАБИЛИЗИРУЮЩЕЕ УСТРОЙСТВО АРТИЛЛЕРИЙСКОГО СНАРЯДА | 1997 |

|

RU2126130C1 |

Изобретение относится к испытаниям изделий на воздействие внешнего давления, преимущественно мин, снарядов и ракет, на боковую поверхность которых при движении по стволу (пусковой трубе) действует давление от продуктов сгорания метательного заряда или ракетного двигателя. В установке для испытаний изделий на воздействие внешнего давления, включающей рабочую камеру, соединенную с источником давления, и систему измерения и регистрации, рабочая камера установлена на испытуемом изделии с кольцевым радиальным зазором, снабжена разнесенными по краям узлами крепления ее на наружной поверхности испытуемого изделия и дроссельным отверстием, сообщающим ее с атмосферой, а источник давления выполнен в виде импульсного порохового газогенератора. Узлы крепления рабочей камеры на испытуемом изделии могут быть выполнены в виде резиновых колец, поджатых кольцевыми фланцами к кольцевым выступам, выполненным на внутренней поверхности рабочей камеры. Дроссельное отверстие лучше выполнять со стороны переднего края испытуемого изделия, а соединение с источником давления выполнять с противоположного края. 2 з.п.ф-лы, 2 ил.

| Клюев В.В | |||

| и др | |||

| Испытательная техника | |||

| - М.: Машиностроение, 1982, т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1998-03-10—Публикация

1994-12-27—Подача