Изобретение относится к измерительной технике, а именно к гигрометрии, и может быть использовано для калибровки и градуировки датчиков влажности газа, работающих под давлением, например, в магистральных газопроводах природного газа.

Известно, что влага в природном газе снижает его теплотворную способность, ведет к образованию гидратных пробок, перекрывающих сечение трубопроводов и газовой арматуры, вызывает коррозию трубопроводов и арматуры. По указанным причинам на влажность природного газа установлены жесткие требования, затраты на выполнение которых составляют 30% себестоимости добычи газа, а невыполнение их (особенно при экспортных поставках газа) сопровождается штрафными санкциями (Макагон Ю. Ф. Газовые гидраты, предупреждение их образования и использование. М.Недра, 1986, с. 3).

Для повышения точности измерений влажности в последние годы разработаны новые методики измерений, основанные, во-первых, на подаче в датчик газа при рабочих давлениях, без редуцирования (Халиф А. Л. Туревский Е. Н. И др. Приборы для определения влажности природного газа. М. ИРЦ Газпром, 1995, с. 1З), и, во-вторых, использовании новых датчиков на основе микросенсоров, оптоволокна и СВЧ-радиосигналов (Халиф А. Л. с. 10 17; 35 38). Погрешность измерения влажности газа по указанным методикам не превышает 1

Работа датчиков влажности под давлением и реализуемая ими высокая точность измерений порождают проблему калибровки и градуировки таких датчиков. При этом использовать хорошо отработанные методы градуировки датчиков влажности при атмосферном давлении с последующим пересчетом результатов на рабочие давления не представляется возможным по двум основным причинам:

1. Газы под давлением свыше 10 атм сильно отличаются по своим свойствам от свойств идеального газа и не могут быть описаны законами Менделеева-Клапейрона и Дальтона. Введение коэффициента сжимаемости или фугитивных функций Люиса позволяют качественно правильно описать свойства реальных газов, но количественно приводят к существенной (5 11%) погрешности (Стаскевич Н. А. Справочное руководство по газоснабжению. Л. Гостоптехиздат, 1960, с. 70 и 71).

2. С ростом давления газа в нем проявляются свойства жидкости по растворению в себе пара сверх теоретически ожидаемых значений (Жузе Т. П. Сжатые газы как растворители. М.Наука, 1974, с. 5л 36).

Использование номограмм для пересчета влажности при различных давлениях газа также неприемлемо, поскольку лучшие из них имеют погрешность ± 3 (Энциклопедия газовой промышленности / Под редакцией акад. К. С. Басниева, М.АО "ТВАНТ", 1994, с. 127).

Известно устройство для поверки датчиков влажности патент ФРГ N 3530969, М. кл. G 01 N 25/56, 1985 ), позволяющее калибровать (градуировать) датчики под давлением. Устройство содержит термостатируемый насытитель, в крышке которого крепятся поверяемый датчик, защищенный брызгоуловителем, датчик температуры и два штуцера, один из которых расположен в зоне поверяемого датчика. К штуцерам подключен циркуляционный насос. В насытителе установлена мешалка для перемешивания солевого раствора.

Насытитель частично заполняется водно-солевым раствором, который перемешивается мешалкой. Газопаровая смесь над раствором засасывается насосом в месте установки поверяемого датчика и выталкивается в объеме насытителя над водно-солевым раствором. За счет многократного прогона газопаровой смеси через насос наступает стабилизация концентрации пара в газе, которая принимается за образцовое значение влажности при заданных температуре и давлении газа.

Недостатком устройства является низкая точность воспроизведения влажности газа, обусловленная следующими обстоятельствами:

1. Концентрация солевого раствора зависит (при постоянной температуре) от величины кристаллов соли, причем вычислить это влияние невозможно (Карапетьянц М. Х. Химическая термодинамика. М. Химия, 1975, с. 281), а неопределенность концентрации солевого раствора ведет к неопределенности давления насыщенных паров над ним по принципу Ле-Шателье: чем выше концентрация соли в растворе, тем ниже давление пара, и наоборот (Карапетьянц, с. 245).

2. При циркуляционной перекачке газа и перемешивании солевого раствора в насытителе над раствором образуются капли воды малого диаметра; испарение молекул воды с искривленной поверхности капель изменяет давление пара (Карапетьянц, с. 221).

Указанные обстоятельства вносят неопределенность в величину паросодержания газа, которая является погрешностью установки. Выполненный Карапетьянцем оценочный расчет для одного случая (Карапетьянц, с.222) показал отличие концентрации паров от ожидаемого значения на 11,5%

Известно устройство, в котором исключен недостаток, связанный с неопределенностью концентрации солевого раствора в насытителе. Устройство содержит термостатируемый насытитель, соединенный с источником газа, брызгоуловитель и узел крепления калибруемых или градуируемых датчиков (Циклис Д. С. Техника физико-химических исследований при высоких и сверхвысоких давлениях. М. Химия, 1976, с. 283, рис.9.1). Кроме того, устройство содержит второй и третий термостатируемые насытители, соединенные последовательно с первым, причем выход третьего насытителя через брызгоуловители связан с узлом установки датчиков.

Насытители выполнены в виде сосудов высокого давления, частично заполненных жидкостью, например, солевым раствором.

Температура термостата, в который помещен первый насытитель, на 10 15 К превышает температуру необходимой точки росы. Остальные насытители и брызгоуловители находятся в термостате с температурой заданной точки росы.

Газ высокого давления барботируется сквозь раствор первого насытителя и пересыщается паром. Далее газопаровая смесь поступает во второй и третий насытители, где часть пара переходит в солевой раствор и после прохождения брызгоуловителей газ содержит пар, близкий по температуре точки росы к температуре термостата.

Действительное паросодержание газа (или, что то же самое, температура точки росы) на входе в узел установки калибруемых датчиков отличается от ожидаемого значения по двум причинам:

1. В процессе барботирования газа во втором и третьем насытителях образуются капли воды малого диаметра, создающие давление пара выше ожидаемых значений (причина описана выше). Наличие брызгоуловителей не меняет ситуацию, поскольку на них поступает газовая смесь с повышенной относительно ожидаемого значения концентрацией пара.

2. Перепад температур между стенками второго и третьего насытителей и солевым раствором в них, градиент температур в солевом растворе, а также градиент температур между пленкой воды на стенках брызгоуловителей и пристеночным слоем газа приводят к градиенту давления газа и пара. В итоге давление паров (температура точки росы) на входе узла установки калибруемых датчиков будет выше ожидаемого значения (Справочник по теплообменникам, т. 1. М. Энергоатомиздат, 1987, с. 350, рис. 2).

По указанным причинам возникает ошибка в величине паросодержания газовой смеси, используемой как образцовая смесь для калибровки (градуировки) датчиков влажности, и эта ошибка после градуировки датчиков является дополнительной погрешностью измерения влаги.

Технической задачей, изобретения, является повышение точности калибровки и градуировки датчиков влажности газа путем более точного воспроизведения величин паросодержания газа. Это достигается тем, что в устройство для калибровки (градуировки), включающее термостатируемый насытитель, соединенный с источником газа, брызгоуловитель и узел крепления калибруемых (градуируемых) датчиков влажности, согласно изобретению дополнительно введены конденсатор, измеритель температуры газа и терморегулятор, при этом конденсатор через брызгоуловитель соединен с насытителем, а на выходе конденсатора установлены узел крепления датчиков влажности и измеритель температуры газа, электрический выход которого через терморегулятор связан с охладителем конденсатора.

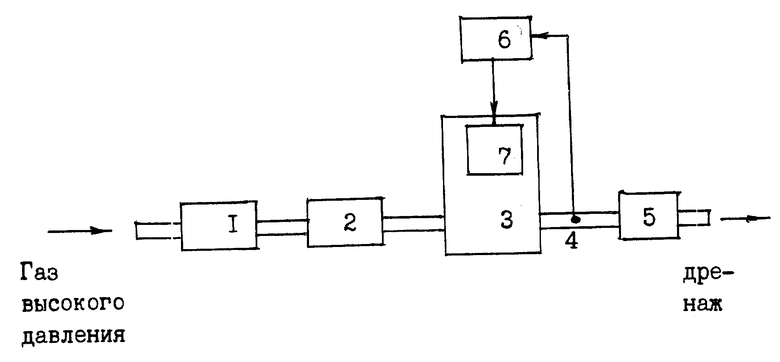

На чертеже изображена функциональная схема устройства.

Термостатируемый насытитель 1 входным штуцером подключается к источнику газа высокого давления (на чертеже условно не показан), а выходом к брызгоуловителю 2. Брызгоуловитель 2 соединен с конденсатором 3, на выходе которого установлены измеритель температуры 4 и узел крепления калибруемых (градуируемых) датчиков 5. Измеритель температуры 4 электрической цепью связан через терморегулятор 6 с охладителем 7 конденсатора 3. Конструктивное исполнение насытителя и брызгоуловителя может быть выполнено как в устройстве-прототипе (Циклис Д. С. с. 283, рис. 9.1).

Устройство работает следующим образом.

В узле крепления датчиков 5 устанавливаются калибруемые (градуируемые) датчики. Насытитель 1 заполняется водой и термостатируется до температуры на 3 5 К выше той, которую должна иметь образцовая газовая смесь по точке росы в точке градуировки. Точное значение температуры газа, насыщенного парами воды, на выходе конденсатора 3 задается программированием (уставкой) терморегулятора 6. Газ из источника поступает в насытитель 1 и пересыщается паром. После отделения капель воды брызгоуловителем 2 газопаровая смесь поступает в конденсатор 3, в котором охлаждается до температуры, равной (в пределах погрешности измерения температуры) требуемой в данной точке градуировки, заданной уставкой на терморегуляторе 6.

Конструктивные особенности конденсатора 3 (внутреннее оребрение, профилирование поверхности) интенсифицируют процессы тепло- и массообмена в них (см. Справочник по теплообменникам, т.1, с.360-362). Благодаря этому газ на выходе конденсатора 3 практически не имеет градиента температуры и концентрации влаги в поперечном сечении трубы.

В процессе конденсации влаги внутренняя поверхность конденсатора 3 покрывается пленкой воды или инея (при температурах конденсации ниже 273 К), что ухудшает условия теплообмена. Поэтому на выходе конденсатора 3 температура газа и, соответственно, концентрация влаги, становятся выше заданных на терморегуляторе 6. Повышение температуры фиксируется измерителем температуры 4 и через терморегулятор 6 воздействует на охладитель 7 конденсатора 3, понижая температуру. В итоге температура в конденсаторе 3 будет изменяться до тех пор, пока измеритель температуры 4 не зафиксирует заданную температуру газа.

Последовательно задавая на терморегуляторе 6 различные значения температуры газа на выходе конденсатора 3, что соответствует месту расположения узла крепления датчиков влажности 5, и поддерживая соответствующую температуру в насытителе 1, можно проводить калибровку (градуировку) датчиков влажности, установленных в узле крепления 5.

В реальных системах, содержащих газы под высоким давлением (магистральные трубопроводы, установки по получению, хранению и транспортировке азота, водорода, кислорода и т.д.), концентрация паров воды мала и по точке росы соответствует отрицательным температурам по шкале Цельсия. Использование в этом случае в установке для калибровки (градуировки) датчиков влажности насытителя, заполненного водой, приведет к сильному пересыщению газа и выделению большого количества инея в конденсаторе. Для исключения этого недостатка целесообразно насытитель 1 выполнять в виде солевого гигростата, концентрация паров в котором существенно ниже, чем над чистой водой (.Карапетьянц, с.245).

Динамические и габаритные характеристики устройства улучшаются при выполнении термостата насытителя 1 и охладителя 7 конденсатора 3 термоэлектрическими, например, как описано в книге "Холодильные машины" / Под ред. д.т. н. И.А.Сакуна, Л. Машиностроение, 1985, с. 337 386.

В этом случае управление указанными узлами устройства осуществляется наиболее быстро и просто с точки зрения энергетических преобразований, поскольку энергия во всех цепях остается неизменной электрической.

Использование предлагаемого изобретения позволит повысить точность измерения влажности газов и тем самым поднять его теплотворную способность и срок службы газопроводов и их арматуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ВЛАЖНОСТИ ГАЗА | 2010 |

|

RU2421713C1 |

| СПОСОБ ЗАЩИТЫ ЦЕПЕЙ ГЕНЕРАТОРОВ С ВОДЯНЫМ ОХЛАЖДЕНИЕМ | 2008 |

|

RU2380809C1 |

| ИЗМЕРИТЕЛЬ СТЕПЕНИ СУХОСТИ ПАРА | 2014 |

|

RU2568050C1 |

| СПОСОБ ИЗМЕРЕНИЯ ОБЪЕМНОЙ КОНЦЕНТРАЦИИ ВОДОРОДА | 2014 |

|

RU2550306C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ СУХОСТИ ПАРА | 2010 |

|

RU2421714C1 |

| СПОСОБ МОНИТОРИНГА ТОРФЯНИКОВ ДЛЯ ЗАЩИТЫ ОТ ВОЗГОРАНИЯ | 2016 |

|

RU2625706C1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ КАЛИБРОВОЧНОЙ ГАЗОПАРОВОЙ СМЕСИ | 1998 |

|

RU2148822C1 |

| УСТРОЙСТВО ДЛЯ ГРАДУИРОВКИ И ПОВЕРКИ ГАЗОАНАЛИЗАТОРОВ | 2007 |

|

RU2363945C2 |

| УСТРОЙСТВО ДЛЯ ГРАДУИРОВКИ И ПОВЕРКИ ГАЗОАНАЛИЗАТОРОВ | 2007 |

|

RU2365948C1 |

| Способ калибровки датчика влажности | 1990 |

|

SU1784891A1 |

Изобретение относится к измерительной технике, а именно к гигрометрии, и может быть использовано для калибровки и градуировки датчиков влажности газа, работающих под давлением, например, в магистральных газопроводах природного газа. Устройство содержит термостатируемый насытитель, вход которого соединен с источником газа, а выход через брызгоуловитель - с конденсатором. На выходе конденсатора установлены узел крепления калибруемых (градуируемых) датчиков и измеритель температуры, электрический выход которого через терморегулятор связан с охладителем конденсатора. 2 з.п.ф-лы, 1 ил.

| DE, патент, 3530969, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Циклис Д.С | |||

| Техника физико-химических исследований при высоких и сверхвысоких давлениях | |||

| - М.: Химия, 1976, с | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ОСАДКИ ВАЛОВ ПАРОВЫХ ТУРБИН | 1917 |

|

SU283A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1997-12-27—Публикация

1996-08-07—Подача