Изобретение относится к области средств измерения, а именно к устройствам, служащим для измерения степени сухости пара в системах контроля тепловых потерь в тепловых сетях, величины коэффициента полезного действия турбинных агрегатов тепловых и атомных электростанций.

По определению степень сухости пара x есть отношение массы сухого пара mC к массе влажного пара, равной сумме масс сухого пара mC и капельной влаги mK в том же объеме [1, стр.119]:

Известен способ измерения сухости пара, включающий непрерывный отбор пробы из потока влажного пара, его редуцирование, измерение давления в потоке влажного пара, конденсацию отбираемой пробы в объем воды, измерение температуры воды до участка конденсации, а также измерение расхода, давления и температуры потока воды после участка конденсации [2]. Способ, как видно из описания, для реализации требует применения большого количества измерительных средств, образующих каналы измерений температур, давлений, расходов воды и пара; стабилизаторов расхода воды и пара, устройство редуцирования пара. Поскольку каждое средство измерений обладает погрешностью, увеличивающей общую погрешность результата измерений, то рассматриваемый способ отличается большим объемом технических средств и высокой погрешностью.

Наиболее близким по технической сущности является «Способ определения степени сухости влажного водяного пара» по патенту России 1772705 [3]. Согласно способу измеряют температуру пробы влажного пара, нагревают ее до полного испарения влаги, измеряют температуру нагретой пробы и количество энергии на ее нагрев, далее перегревают нагретую пробу, измеряют температуру и энергию на перегрев пробы; весовое количество влажного пара определяют из уравнения теплового баланса перегрева, а весовое количество влаги в отобранной пробе - из уравнения теплового баланса нагрева пробы пара и с учетом полученного значения весового количества влажного пара. Недостатками известного способа являются техническая сложность его реализации и большая погрешность результата измерений.

Первый недостаток связан с большим количеством нагревателей и средств измерений - нагревателей влажного и перегретого пара; измерителей электрической энергии, затраченной на нагрев пара; измерителей температуры. Кроме того, необходимо иметь стабилизатор массового расхода пара, в противном случае невозможно однозначно связать энергию на нагрев и массу нагреваемого пара, определяемую конвективным теплообменом, толщинами теплового и гидравлического пограничных слоев пара, эпюрой скоростей потока [1, стр.205-230].

Большая погрешность измерения связана с:

- большим количеством средств измерений, каждое из которых обладает своей погрешностью, вносимой в результат измерений степени сухости;

- неучтенными факторами, связанными с процессами конвективного теплообмена, в первую очередь, различными объемными расходами пара в первом и втором нагревателе;

- неучтенными тепловыми потерями, связанными с теплообменом с окружающей средой.

Целью изобретения является упрощение технических средств для измерения сухости влажного пара и повышение точности измерения.

Поставленная задача достигается тем, что в способе определения сухости пара, включающем отбор пробы влажного пара, измерение его температуры, измерение температуры перегретой пробы и последующий расчет степени сухости, пробу постоянной массы пара подвергают изохорическому нагреву, дополнительно измеряют давления пробы до и после нагрева, причем измерения температур и давлений производят последовательно во времени одним средством измерения температуры и одним средством измерения давления соответственно.

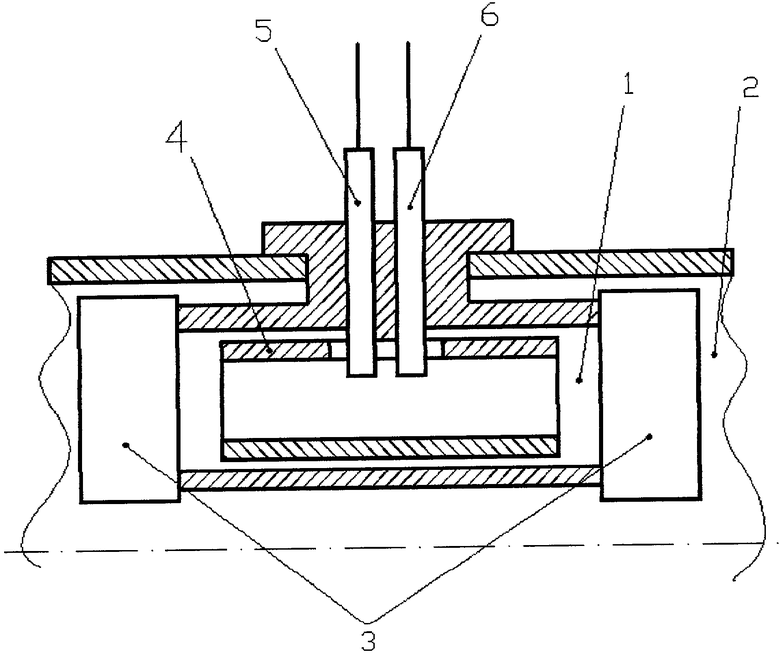

На чертеже представлен пример реализации предлагаемого способа. Устройство, реализующее способ, содержит измерительную камеру 1 постоянного объема, установленную в паропровод 2. С двух концов камера 1 сообщается с паропроводом через запирающие клапаны 3. Внутри камеры расположен нагреватель 4, чувствительные элементы датчиков абсолютного давления 5 и температуры 6. Электрическое питание клапанов и нагревателя, промежуточные измерительные преобразователи каналов измерения давления и температуры и вычислитель условно не показаны.

Возможен вариант выполнения устройства вне паропровода 2, при котором пар к измерительной камере 1 подводится по трубам. В этом случае снижаются требования к тепловой стойкости электрических обмоток запирающих клапанов и упрощаются конструкции узлов подвода электрической энергии, но, с другой стороны, появляются дополнительные требования по теплоизоляции всех элементов устройства и прочности корпуса измерительной камеры 1.

Устройство работает следующим образом. В исходном состоянии клапаны 3 открыты и в измерительную камеру 1 поступает пар из паропровода 2 с абсолютными температурой T1, давлением P1 и степенью сухости x. Давление P1 и температуру T1 измеряют соответственно каналами давления с датчиком давления 5 и температуры с термопреобразователем 6.

После измерений давления и температуры клапаны 3 запирают. Через короткий промежуток времени, достаточный для запирания клапанов 3, подают ток на обмотку нагревателя 4 и температура в камере 1 нарастает до температуры перегрева пара. Поскольку процесс происходит при постоянном объеме (изохорическое нагревание), то с ростом температуры растет давление массы mC+mK перегретого пара в камере. Производят измерения давления P2 и температуры T2 пара. После окончания измерений отключают ток с нагревателя 4 и открывают клапаны 3. Температура и давление в камере 1 понижаются до значений этих параметров в паропроводе 2; камеру 1 заполняет новая порция пара с параметрами, равными их значениям в паропроводе, и весь цикл работы устройства повторяется.

Полученные результаты измерений P1, T1, P2, T2 используются для вычисления сухости пара x. Выражение для вычислений получают из следующих соображений. В объеме v измерительной камеры 1 содержится объемная доля х сухого пара νC и часть объема νB занятого капельной влагой, доля которой составляет 1-х:

Поскольку плотность жидкой воды на три порядка выше плотности пара, то, соответственно, занимаемый ею объем на три порядка меньше объема, занимаемого сухим паром. Поэтому в паропроводах, где массовая доля сухого пара x больше массовой доли жидкой фазы 1-х, первым слагаемым в правой части выражения (2) можно пренебречь и считать, что весь объем измерительной камеры v занят сухим паром при давлении P1 и температуре T1. Свойства сухого пара близки к свойствам идеального газа, поэтому с погрешностью не более единиц процентов их можно записать в виде уравнения Клапейрона

где R - газовая постоянная водяного пара.

После нагрева объема v пара до температуры T2 давление в камере Р2 будет определяться всей массой воды mC+mK, поскольку капельная фаза так же перейдет в состояние сухого пара и, следовательно,

Почленное деление выражения (3) на (4) после элементарных преобразований дает, с учетом (1), искомую зависимость степени сухости пара от его измеренных параметров

В случаях высоких давлений пара (выше 5 МПа) или повышенных требований к точности результатов измерений (относительная погрешность не должна превышать долей процента) вместо уравнения (5) необходимо пользоваться табличными значениями состояния пара.

Использование одних и тех же датчиков давления и температуры для измерения последовательно во времени параметров пара до и после нагрева позволяет сократить количество измерительных каналов и снизить погрешность измерения степени сухости пара. Погрешность снижается за счет снижения числа измерительных каналов до двух и того, что результаты измерений давлений одним датчиком (аналогично и температуры) содержат сильно коррелированные значения случайной погрешности измерений, ведущих к снижению случайной составляющей погрешности конечного результата.

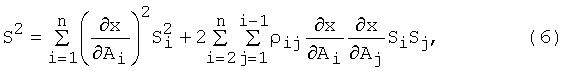

Для доказательства последнего утверждения рассмотрим погрешность косвенного измерения степени сухости пара x. В общем случае оценка дисперсии S2 случайной составляющей результата косвенного измерения вычисляется по формуле [4, стр.178]

где x(A1,…Ai) - результат косвенных измерений как функция результатов прямых измерений параметров A1,…Ai;

n - количество параметров прямых измерений;

Si - оценка среднего квадратического отклонения случайной погрешности результата измерений i-го параметра прямого измерения;

ρij - коэффициент корреляции между результатами i и j прямых измерений.

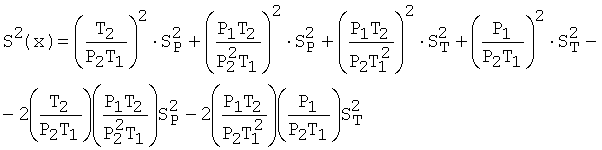

В рассматриваемом случае коэффициент корреляции между измеренными температурами T1 и T2 близок к единице, поскольку эти результаты получены одним измерительным каналом с интервалом в единицы минут. Аналогично коэффициент корреляции между значениями давлений близок к единице, а коэффициенты корреляции между значениями температур и давлений близки к нулю. С учетом указанных условий, оценка дисперсии погрешности косвенного измерения сухости пара S2(x) по известным значениям оценок дисперсий погрешностей каналов измерений температур S2 T и давлений S2 P равна

.

.

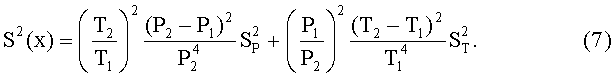

После приведения подобных членов и элементарных преобразований последнее выражение приобретает вид:

Из выражения (7) видно, что оценка дисперсии случайной погрешности измерения сухости пара S2(x) определяется двумя слагаемыми, в которых, в силу корреляции результатов прямых измерений температур и давлений, числители содержат разности результатов начальных и конечных измерений соответственно давлений и температур, что снижает общую погрешность конечного результата.

Для пояснения расчетов по предлагаемому способу рассмотрим пример измерения степени сухости пара.

Измерения параметров порции пара, отобранного из паропровода в измерительную камеру, дали результаты (данные взяты из таблицы термодинамических свойств воды и водяного пара в состоянии насыщения [1, стр.126]):

Температура T1=393 K; абсолютное давление P1=200 кПа.

Измерения выполняются каналом измерения температуры со средним квадратическим отклонением абсолютной случайной погрешности ST=0,3 K и каналом измерения давления с SP=3 кПа.

После нагрева пара в измерительной камере до температуры T2=523 K канал измерения давления показал значение Р2=300 кПа.

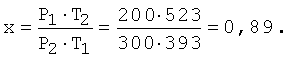

Значение степени сухости x пара получается при подстановке результатов прямых измерений в уравнение (5):

Оценка дисперсии погрешности степени сухости S2(x), вычисленная по уравнению (7), дает результат S2(x)=0,2·10-4, а средняя квадратичная погрешность, имеющая размерность измеряемой величины

Погрешность измерения степени сухости δ(x), считая распределение погрешности нормальным, при доверительной вероятности P=0,95 равно

δ(x)=2S(x)=0,9·10-2,

т.е., относительная погрешность измерения степени сухости пара не превышает 1%.

Замена нагрева стабилизированного потока движущегося влажного пара с последующим измерением количества тепловой энергии на нагрев и перегрев пара изохорическим нагревом постоянной массы пара и измерением его давления до и после нагрева позволяют упростить конструкцию устройства измерения степени сухости и повысить точность результата измерений. Дополнительно устройство измерений упрощается и погрешность измерения снижается за счет выполнения измерений последовательно во времени одним измерителем температур и одним - давлений.

СПИСОК ЛИТЕРАТУРЫ

1. Теоретические основы теплотехники. Теплотехнический эксперимент. Справочник, книга 2. Под общей редакцией Григорьева В.А., Зорина В.М. - М.: Энергоатомиздат, 1988.

2. Способ контроля степени сухости влажного пара. - Заявка на изобретение 2008119269/28, G01N 25/60 (дата публикации 20.11.2009 г.).

3. Способ определения степени сухости влажного водяного пара. - Патент России 1772705, G01N 25/60.

4. Грановский В.А., Сирая Т.Н. Методы обработки экспериментальных данных при измерениях. - Л.: Энергоатомиздат, 1990.

Изобретение относится к области средств измерения, а именно к устройствам, служащим для измерения степени сухости пара в системах контроля тепловых потерь в тепловых сетях, величины коэффициента полезного действия турбинных агрегатов тепловых и атомных электростанций. Способ определения степени сухости пара включает отбор пробы влажного пара, измерение его температуры, измерение температуры перегретой пробы и последующий расчет степени сухости. При этом пробу постоянной массы пара подвергают изохорическому нагреву. Дополнительно измеряют давления пробы до и после нагрева, после чего осуществляют вычисление сухости пара по формуле:  , где P1 - давление до нагрева пробы; Р2 - давление после нагрева пробы; Т1 - температура пробы влажного пара; Т2 - температура перегретой пробы. Причем при определении степени сухости пара измерения температур и давлений производят последовательно во времени одним средством измерения температуры и одним средством измерения давления соответственно. Техническим результатом изобретения является повышение точности измерения и упрощение технических средств измерения степени сухости влажного пара. 1 з.п. ф-лы, 1 ил.

, где P1 - давление до нагрева пробы; Р2 - давление после нагрева пробы; Т1 - температура пробы влажного пара; Т2 - температура перегретой пробы. Причем при определении степени сухости пара измерения температур и давлений производят последовательно во времени одним средством измерения температуры и одним средством измерения давления соответственно. Техническим результатом изобретения является повышение точности измерения и упрощение технических средств измерения степени сухости влажного пара. 1 з.п. ф-лы, 1 ил.

1. Способ определения степени сухости пара, включающего отбор пробы влажного пара, измерения его температуры, измерение температуры перегретой пробы и последующий расчет степени сухости, отличающийся тем, что пробу постоянной массы пара подвергают изохорическому нагреву, дополнительно измеряют давления пробы до и после нагрева, после чего осуществляют вычисление сухости пара по формуле:

, где P1 - давление до нагрева пробы; Р2 - давление после нагрева пробы; T1 - температура пробы влажного пара; T2 - температура перегретой пробы.

, где P1 - давление до нагрева пробы; Р2 - давление после нагрева пробы; T1 - температура пробы влажного пара; T2 - температура перегретой пробы.

2. Способ определения степени сухости пара по п.1, отличающийся тем, что измерения температур и давлений производят последовательно во времени одним средством измерения температуры и одним средством измерения давления соответственно.

| Способ определения степени сухости влажного водяного пара | 1990 |

|

SU1772705A1 |

| СПОСОБ КОНТРОЛЯ СТЕПЕНИ СУХОСТИ ВЛАЖНОГО ПАРА | 2008 |

|

RU2380694C1 |

| US 5470749 A, 28.11.1995 | |||

| US 5020000, 28.06.1991 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ СУХОСТИ ПАРА | 2006 |

|

RU2312329C1 |

Авторы

Даты

2011-06-20—Публикация

2010-02-19—Подача