Изобретение относится к противопожарной технике и экологической защите, в частности к способам предупреждения пожаров и снижения выбросов углеводородов из резервуаров с нефтепродуктами.

Известно, что вся современная техника безопасности при переработке, транспортировании и хранении продуктов, для которых всегда имеется опасность существования взрывчатых парогазовых систем, основывается на трех принципах.

Первый принцип, лежащий в основе наиболее радикального решения проблемы взрыво-, пожаробезопасности, предусматривает исключение возможности образования горючих систем.

Второй принцип заключается в предотвращении возникновения импульсов, инициирующих горение, т.е. источников поджигания безусловно взрывчатых систем.

И, наконец, третий принцип предусматривает такое выполнение технологического процесса, при котором возможный очаг горения был бы локализован в пределах аппарата, способного выдержать последствия горения [2]

Анализ зарубежного и отечественного опыта в области разработки новых средств и способов противопожарной защиты резервуаров с нефтепродуктами показывает, что в настоящее время значительное внимание уделяется техническим решениям, направленным на создание условий, предотвращающих возможность воспламенения и взрыва в резервуарах.

Наиболее эффективным решением указанной задачи является флегматизация свободного газового объема резервуаров инертным газом.

Известен способ подачи в резервуар воздуха с пониженным содержанием кислорода [3] Воздух из атмосферы под повышенным давлением подается в замкнутый объем со стенками из полупроницаемого материала, пропускающего кислород в два раза интенсивнее, чем азот. Таким образом, удается снизить содержание кислорода в воздухе до 5-7%

При реализации данного способа происходит загрязнение газоразделительной мембраны, в результате чего требуется периодическая очистка ее и связанное с этим прерывание процесса разделения газов. Кроме того, при использовании данного способа не удается избежать коррозии конструкций резервуара в связи с отсутствием операции осушки газовой инертной смеси.

Известен способ хранения испаряющихся жидкостей (нефть, ацетон, метанол, этанол), при котором в резервуар подается по трубопроводу азот [4] Азот подается в незаполненное жидкостью пространство, когда давление в резервуаре падает ниже 4500 Па. Если давление превышает 50000 Па, происходит сброс смеси паров жидкости и азота. Применением системы клапанов и трубопроводов достигается высокая надежность регулирования давления в резервуаре, обеспечивающая безопасность хранения горючего.

Анализируя известные технические решения, следует отметить, что применению инертных газов (азот, продукты сгорания) в качестве огнегасящих и флегматизирующих веществ уделяется большое внимание. Однако недостатком их применения является наличие выбросов углеводородов в атмосферу при заполнении резервуаров жидкостью и температурных колебаниях. При этом возле резервуаров может образовываться взрывоопасная концентрация паров горючего.

Известен способ предотвращения горизонтального распространения взрыва горючих паров, которые тяжелее воздуха, путем установки на расстоянии 9-14 м от возможного источника их выделения кирпичного, железобетонного или металлического барьера. Вдоль верхней кромки такого барьера прокладывается паропровод с симметрично расположенными отверстиями. При появлении взрывоопасной концентрации паров осуществляется подача водяного пара вверх со скоростью звука, который захватывает горючий газ и воздух. В результате образуется смесь, содержание горючего газа в которой меньше нижнего предела взрываемости [5,6]

Наиболее близким по технической сути к изобретению является способ предупреждения и подавления пожара в резервуарах с нефтепродуктами подачей газообразного азота в газовый объем резервуара и под слой нефтепродукта с барботажем азота через него. Включение подачи азота осуществляется при достижении концентрации кислорода в газовом объеме резервуара предела горючести [1] Подавление пожара осуществляется комбинированным методом, включающим охлаждение верхнего слоя нефтепродукта принудительным перемешиванием и вытеснением кислорода из прилегающих слоев парогазовой взрывоопасной смеси путем подачи газообразного азота под слой нефтепродукта. Этот способ также характеризуется отмеченным выше недостатком известных технических решений: наличие выбросов углеводородов в атмосферу. Это приводит к потерям нефтепродуктов и загрязнению атмосферы экологически вредными веществами. Возможно также образование возле резервуара взрывоопасной концентрации горючего.

Количество выбросов углеводородов определяется равновесным составом смеси газов: азота, кислорода, паров нефтепродуктов, паров воды, устанавливающимся в результате испарения с поверхности горючей жидкости, принудительного перемешивания потоком вдуваемого азота, естественной конвекцией при перепадах температуры и диффузии.

Наиболее существенным с точки зрения количества выбросов является процесс принудительного перемешивания. При вдуве азота в резервуар происходит перенос паров горючего из слоя, прилегающего к поверхности жидкости в подкрышное пространство резервуара. В дальнейшем при закачке нефтепродуктов в резервуар либо при температурных колебаниях углеводороды выбрасываются в атмосферу.

Технической задачей изобретения является создание условий, предотвращающих воспламенение парогазовой смеси в резервуаре и снижающих выбросы углеводородов в атмосферу. Другой технической задачей является обеспечение безостановочного процесса обогащения азотом воздуха, а также снижение скорости процессов кислородной и сероводородной коррозии резервуаров.

Задача решается тем, что в свободный объем резервуара подают газовую инертную смесь, при превышении в свободном объеме резервуара заданного давления производят выброс парогазовой смеси из резервуара, при этом подачу газовой инертной смеси в свободный объем резервуара осуществляют равномерно распределенными по окружности струями, параллельными поверхности крыши резервуара, а расход обогащенного азотом воздуха выбирают из условия отсутствия перемешивания слоя обогащенного азотом воздуха и слоя паров нефтепродукта.

Выбором соответствующего расхода газовой огнегасящей смеси исключается конвективное перемешивание парогазовой смеси, т.е. отсутствует принудительное перемешивание, и в верхней части резервуара образуется два газовых слоя. В первом из них, прилегающем к поверхности испаряющегося топлива, более плотные пары препятствуют возникновению естественной конвекции и происходит их молекулярный тепломассоперенос. Во втором слое, прилегающем к крыше резервуара, могут создаваться условия естественной конвекции и диффузии.

Выбор соответствующего расхода осуществляется из условия равенства нулю скорости потоков в центре или на периферии резервуара. Расход газовой огнегасящей смеси в каждом случае определяют в зависимости от геометрических параметров резервуара.

В качестве газовой инертной смеси может использоваться обогащенный азотом и обедненный кислородом воздух, при этом содержание кислорода не превышает минимальную взрывоопасную концентрацию, составляющую 9-11% для различных видов нефтепродуктов.

Подача газовой инертной смеси в свободный объем резервуара осуществляется, в частности, через клапан, расположенный в крыше резервуара, при этом равномерное распределение струй по окружности параллельно поверхности крыши резервуара осуществляют при помощи газораспределительного устройства, а требуемый расход газовой инертной смеси обеспечивают применением расходозадающего дросселя. Газовая инертная смесь может подаваться под давлением и дросселироваться при вдуве в резервуар, при этом давление подачи смеси выбирают из условия достижения температуры конденсации паров нефтепродукта.

Для получения обогащенной азотом, обедненной кислородом и осушенной газовой инертной смеси атмосферный воздух пропускают под давлением через установку, содержащую два попеременно работающих адсорбера, поглощающих кислород и пары воды.

Выбором длины адсорбера по потоку и расходонапряженности воздуха на входе обеспечивается получение осушенной газовой инертной смеси с содержанием кислорода, не превышающим минимальной взрывоопасной концентрации. Организуются два попеременно работающих адсорбера, содержащих сорбент "углеродное молекулярное сито". При работе одного из них в режиме адсорбции кислорода второй работает в режиме регенерации сорбента, которая осуществляется сбросом давления воздуха до атмосферного.

В частном случае с целью экономии газовой инертной смеси подача в резервуар обогащенного азотом и обедненного кислородом воздуха производится через эжектор при одновременной подаче на вход эжектора атмосферного воздуха, при этом расходы газовой инертной смеси и воздуха на входе эжектора выбирают такими, чтобы содержание кислорода в газовой смеси на выходе эжектора не превышало минимальную взрывоопасную концентрацию.

В результате использования осушенной до точки росы -60oC с низким содержанием кислорода резко снижается скорость процессов кислородной и сероводородной коррозии металлических конструкций резервуаров.

Для снижения выбросов углеводородов в атмосферу сброс парогазовой смеси может производиться не через крышу заполняемого нефтепродуктом резервуара, а через крышу "буферного" газгольдера, нижняя точка которого соединена газоуравнительным трубопроводом с заполняемым резервуаром. При последовательном чередовании процессов откачки и налива с амплитудой изменения объема топлива, не превышающей объем "буферного" газгольдера, выбросы паров уменьшаются в 4 раза и составляют незначительную величину.

Для обеспечения повторного использования газовой инертной смеси, загрязненной парами нефтепродукта, при заполнении резервуара нефтепродуктом вытесняемая парогазовая смесь откачивается компрессором и подается под давлением в один из двух попеременно работающих адсорберов. В качестве адсорберов могут использоваться углеродные молекулярные сита. Азот проходит через сорбент и поступает в газгольдер, где накапливается и в дальнейшем повторно используется для флегматизации парогазовой смеси, находящейся в резервуаре. Пары нефтепродукта адсорбируются на сорбенте и при его регенерации методом сброса давления возвращаются в резервуар или направляются в емкость-холодильник, где конденсируются. Охлаждение газовой смеси в емкости-холодильнике может осуществляться посредством ее адиабатического расширения.

Для уменьшения концентрации паров нефтепродукта парогазовая смесь, образующаяся в свободном объеме резервуара, при выбросе из свободного объема резервуара может охлаждаться до температуры конденсации паров. Используемый для этого теплообменник-охладитель может устанавливаться в крыше резервуара, при этом сконденсировавшиеся пары нефтепродукта направляются обратно в резервуар.

Дополнительно может производиться контроль парогазовой смеси, находящейся под крышей резервуара, путем отбора этой смеси и подачи ее в камеру сгорания через трубопровод, снабженный огнепреградительным устройством, и периодического поджигания смеси в камере. Если смесь горючая, то происходит ее воспламенение и в камере сгорания увеличивается давление, которое фиксируется.

Газовая огнегасящая смесь подается в резервуар при обнаружении горючести смеси, т. е. при наличии повышенного давления в камере сгорания. Контроль воспламенения может производиться и по температуре смеси в камере сгорания.

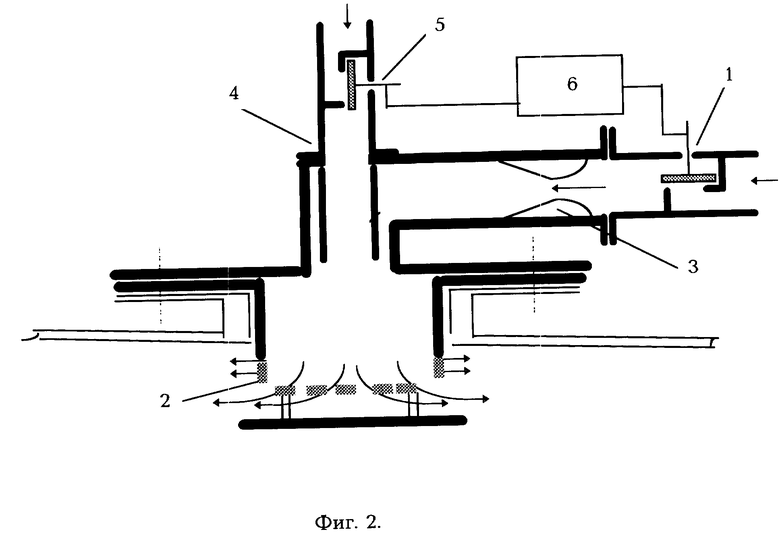

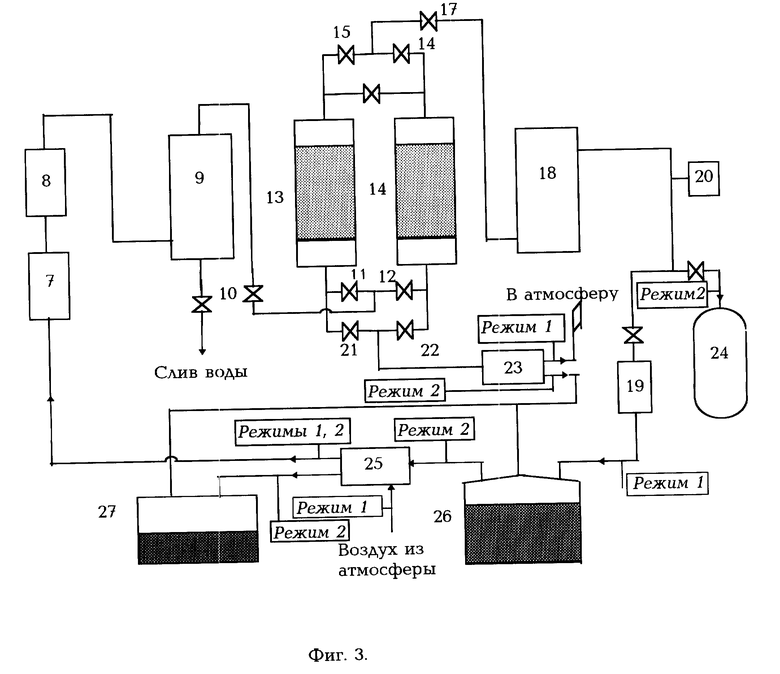

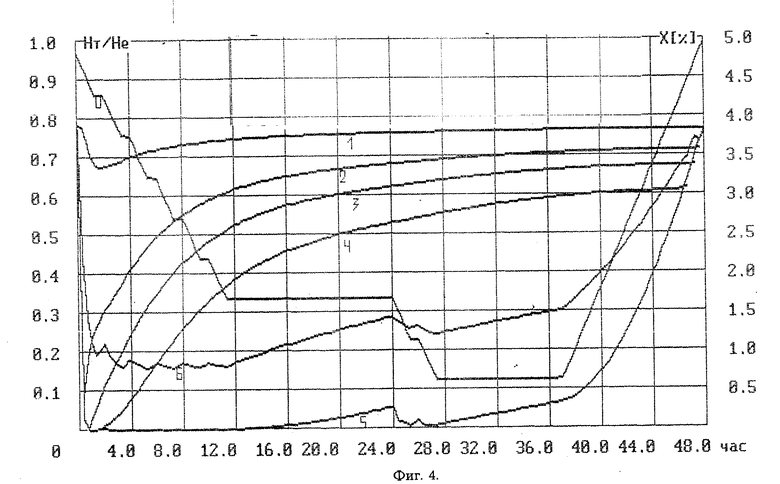

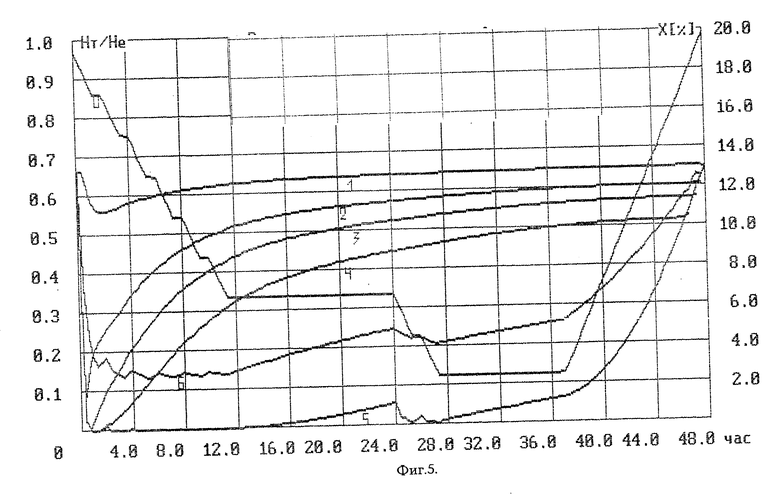

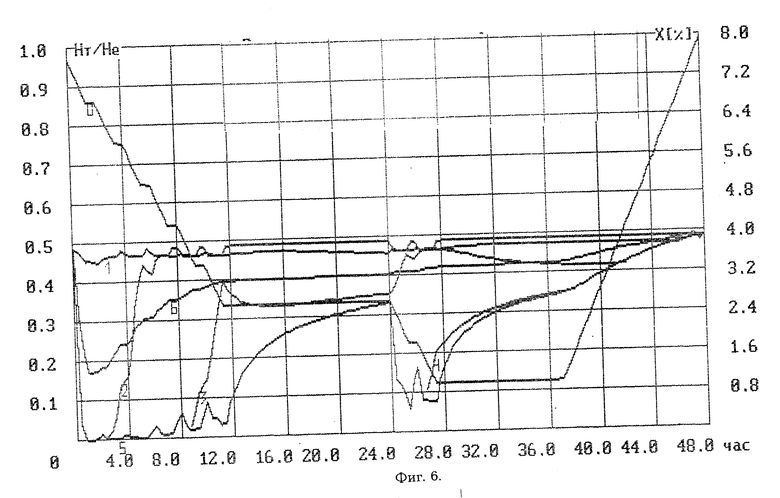

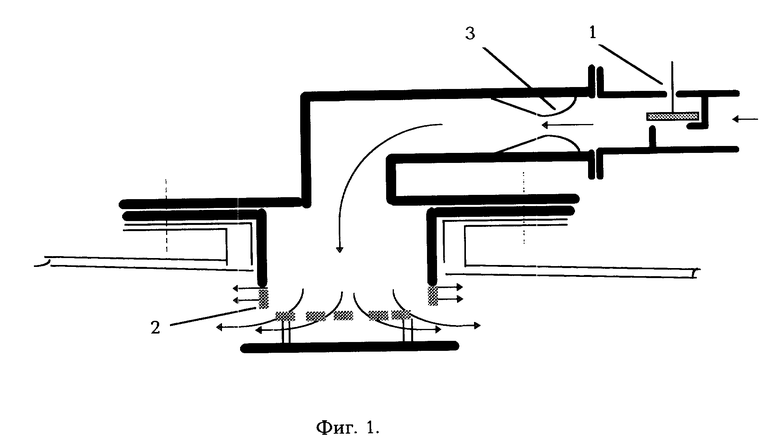

На фиг. 1 показано газораспределительное устройство для подачи газовой инертной смеси в резервуар; на фиг.2 устройство ввода газовой инертной смеси с подмешиванием атмосферного воздуха, cистема клапанов для подачи газовой инертной смеси в резервуар; на фиг.3 технологическая схема разделения кислорода и азота или паров нефтепродукта и азота; на фиг.4-6 кривые изменения концентрации паров нефти в различных условиях.

При подаче газовой инертной смеси в резервуар через клапан 1 происходит разделение потока в газораспределительном устройстве 2, выполненном в виде корзины с равномерно расположенными по окружности отверстиями для выхода газовой инертной смеси. Расход регулируется применением расходозадающего дросселя 3. Для экономии газовой инертной смеси она может подаваться через эжектор 4, который соединяется с атмосферой посредством клапана 5. Устройством 6 обеспечивается одновременное открытие клапанов 1 и 5.

Установки для обогащения азотом и обеднения кислородом воздуха и разделения паров нефтепродукта и газовой инертной смеси имеют одинаковое конструктивное выполнение.

Воздух (режим 1) или газовая инертная смесь и пары нефтепродукта (режим 2), сжатые в компрессоре 25 до давления 0,8 МПа, и прошедший масло-, влагоотделитель 7 охладитель 8, в котором он охлаждается до температуры ≈30oC, направляется в ресивер 9, предназначенный для сглаживания колебаний давления на линии нагнетания компрессора из-за переключения адсорберов. В ресивере происходит также удаление капельной влаги.

После ресивера газ через клапаны 10 и далее 11 (12) поступает в один из попеременно работающих адсорберов 13 (14), заполненных сорбентом, причем когда в первом из них происходит адсорбция, во втором в это же время регенерация.

В адсорбере, через который проходит газ, адсорбируется преимущественно кислород (режим 1) или пары нефтепродуктов (режим 2) и за счет этого на выходе через клапаны 15 (16) и далее через 17 отводится инертная газовая среда.

На выходе из адсорберов на потоке газовой инертной среды установлен сборник 18, предназначенный для сглаживания колебаний давления, вызываемых переключением адсорберов. Общий расход и давление подачи обеспечиваются расходозадающим устройством 19. Содержание остаточного кислорода контролируется газоанализатором 20.

Одновременно с этим в соседнем адсорбере происходит регенерация. Она осуществляется за счет сброса адсорбированной фазы через клапан 20 (22) в атмосферу (режим 1). Адсорбированные пары нефтепродуктов при регенерации адсорбера направляются обратно в резервуар или в емкость-холодильник 27 (режим 2). При откачке парогазовой смеси из резервуара (режим 2) разделение паров нефтепродуктов и газовой инертной смеси может осуществляться в емкости-холодильнике 27, при этом охлаждение газа осуществляется посредством дросселирования. На сбросном тракте установлен глушитель 23, обеспечивающий снижение уровня шума при сбросах газа в атмосферу до величин, соответствующих санитарным нормам.

Анализ процессов азотной флегматизации при направленном вдуве азота выполнен на примере двух типов резервуаров: РВС-10000 с нефтью и РВС-1000 с бензином.

Режим работы резервуара РВС-10000 задавался следующим. В течение первых суток из него сливается нефть шесть раз с циклом 1,33 ч слив и 0,66 ч - простой по 1200 м3 со скоростью 900 м3/ч. Затем простой в течение 12,67 ч до следующего рабочего дня и снова два цикла слива с теми же параметрами, что и раньше. Потом снова простой до 36 ч с начала первых суток и затем налив топлива в течение 11 ч со скоростью 900 м3/ч. По окончании двух суток резервуар полностью заполнен и готов к повторению данного цикла.

В процессе слива в резервуар подается флегматизатор с расходом 900 м3/ч.

Анализ проводился для условий зимнего и летнего хранения (температура окружающего воздуха соответственно -5 и 25oC).

На фиг.4,5 и 6 показано изменение концентрации паров нефти на разной высоте от поверхности топлива при реализации указанных циклов работы резервуара. По горизонтальной оси отложено время в часах, по вертикальной - относительный уровень нефти в резервуаре и концентрация паров нефти. Начальный относительный уровень топлива составляет 0,96. Горизонтальные участки на кривой изменения уровня соответствуют времени простоя. Кривые на графиках обозначены следующим образом: 0 относительный уровень нефтепродуктов; 1.5 точки в газовом пространстве резервуара на относительном расстоянии от поверхности жидкости соответственно 0,002, 0,147, 0,497, 0,797, 1,0.

На фиг.4 показано изменение концентрации паров нефти в зимний период при защите резервуара газовой инертной смесью. Концентрация паров в газовом слое, непосредственно прилегающем к поверхности топлива (кривая 1), изменяется незначительно относительно равновесного состояния. В первые 2 ч она уменьшается с 0,037 до 0,033, затем начинает возрастать до равновесного значения.

В газовом слое, прилегающем к крыше, происходят существенные изменения концентрации паров нефти. Вначале характерен резкий спад объемной концентрации пара с 0,037 до 0,008. Он вызван поступлением в резервуар большого количества азота при сливе нефти. Затем с увеличением разности концентраций включается механизм диффузии и средний уровень концентрации (кривая 6) стабилизируется. После окончания слива в первые сутки средняя концентрация начинает возрастать и к концу суток достигает 0,014. На следующие сутки объемная концентрация при сливе снова уменьшается до 0,012, а затем во время простоя медленно возрастает до 0,015. При наливе нового топлива средняя объемная концентрация более резко возрастает и достигает равновесного значения к концу налива 0,037. У самой крыши резервуара в процессе слива концентрация паров топлива (кривая 5) близка к нулю. За время простоя она возрастает до 0,0025. После второго слива она снова снижается до нуля и после простоя и налива возрастает до равновесного значения.

На фиг.5 показано изменение концентрации паров нефти при работе резервуара в летний период при использовании газовой инертной смеси. Уровень концентрации паров существенно выше, но характер ее изменения при направленном вдуве азота качественно не изменился.

По изменению концентрации паров нефти под крышей резервуара при наливе можно определить количество выбрасываемых углеводородов. Так, на фиг.4 концентрация паров топлива во время выброса меняется от 0,004 до 0,0375. Средняя концентрация составляет 0,017. При молекулярном весе паров нефти 51 средняя массовая концентрация составляет 0,03. Масса выбрасываемых углеводородов 365 кг. Для летней концентрации (фиг.5) средняя объемная концентрация паров в выбросе возрастает до 0,061. Масса выбрасываемых углеводородов увеличивается до 1275 кг.

На фиг. 6 показано изменение концентрации паров в резервуаре РВС-10000 при реализации рассматриваемого цикла без защиты резервуара газовой инертной смесью. Вначале происходит резкий спад объемной концентрации пара с 0,037 до 0,012. Затем включается механизм струйного перемешивания и средний уровень концентрации возрастает до 0,031. После окончания слива в первые сутки средняя концентрация стабилизируется на 0,032. На следующие сутки объемная концентрация почти не меняется, а во время закачки медленно возрастает до 0,0375.

У самой крыши резервуара концентрация паров углеводородов при наливе из-за принудительного струйного перемешивания потоком азота близка к равновесной: 0,026.0,0375, поэтому масса выбрасываемых углеводородов существенно больше: 723 кг зимой и 2400 летом. Это более чем в 2 раза превышает выбросы углеводородов при использовании для защиты резервуара газовой инертной смеси.

На фиг.4,5 видно, что концентрация паров топлива у крыши во время налива возрастает почти линейно, причем наибольшая их величина в конце налива, когда прилегающий к поверхности топлива газовый слой приближается к крыше и насыщенные пары выталкиваются к выходному отверстию.

Если удалить выходное отверстие от конечного уровня жидкости, то потери значительно снизятся. Например, при уменьшении уровня заполнения резервуара топливом на 10% абсолютные потери снизятся на 20%

Использование: противопожарная техника. Сущность: в свободный объем резервуара подают газовую инертную смесь равномерно распределенными по окружности струями, параллельными поверхности крыши резервуара, при этом расход газовой инертной смеси выбирают из условия отсутствия перемешивания слоя газовой инертной смеси и слоя паров нефтепродукта. При превышении в свободном объеме резервуара заданного давления производят выброс парогазовой смеси. Выброс может производиться через газгольдер, объем которого не менее амплитуды изменения объема нефтепродукта в резервуаре. В качестве газовой инертной смеси используется обогащенный азотом, обедненный кислородом и осушенный воздух, который получают путем пропускания под давлением атмосферного воздуха через установку, содержащую два попеременно работающих адсорбера, поглощающих кислород и пары воды. В качестве адсорберов используют углеродные молекулярные сита. Выброс парогазовой смеси может производиться посредством откачки компрессором и подачи под давлением смеси в установку, содержащую два попеременно работающих адсорбера поглощающих кислород, пары нефтепродуктов и пары воды. Очищенная газовая инертная смесь, освобожденная от паров нефтепродукта, накапливается для последующего повторного использования, а пары нефтепродуктов направляются обратно в резервуар. В качестве адсорберов используются углеродные молекулярные сита. 15 з.п. ф-лы, 6 ил.

| RU, патент, 2050047, кл | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Розлинский А.И | |||

| Взрывобезопасность в технических процессах | |||

| - М.: Химия, 1973 | |||

| GB, заявка, 2026859, кл | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| RU, авторское свидетельство, 955946, кл | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| US, патент, 3777821, кл | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| RU, патент, 843704, кл | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Кейс В.М | |||

| Конвективный тепло- и массообмен | |||

| - М.: Энергия, 1972. | |||

Авторы

Даты

1998-01-10—Публикация

1996-03-11—Подача