Изобретение относится к способам безопасного хранения легковоспламеняющихся жидкостей (ЛВЖ) в резервуарах и может быть использовано в газонефтедобывающей и нефтеперерабатывающей промышленности.

Легкие фракции нефтепродуктов и газоконденсаты относятся к ЛВЖ. Содержание ЛВЖ в нефтях может доходить до 50 и более процентов. Известно, что пары ЛВЖ, в том числе пары углеводородов, с воздухом образуют взрывоопасные смеси.

С целью снижения потерь ЛВЖ и исключения возможности образования в резервуарах взрывоопасных смесей паров ЛВЖ с воздухом строят дорогостоящие хранилища с плавающей крышей или с внутренней плавающей крышей. В а.с. 137462 (РЖ, сер. VII, 3, 1962, 3М255) предложено газовое пространство над нефтепродуктом в резервуаре заполнить надувным баллоном из мягкого материала, в который нагнетают воздух; этот баллон заполняет все пространство над нефтепродуктом в резервуаре. Более реальными для практического использования являются способы покрытия поверхности жидкости (нефтепродукта) в резервуаре защитным слоем инертной жидкости, пены (а.с. 1738323; БИ 21, 1992, с. 33) или эластомера (а.с. 1551627; БИ 11, 1990, с. 85).

В заявке на патент РФ 96105794/13 от 26.03.96 (БИ 18, 1998, с.54) предложено резервуар перед закачкой нефти заполнять пластовой водой, а операцию по закачке и отбору нефти осуществлять синхронно с отбором и введением воды в резервуар из буферной емкости для воды. Этот способ исключает возможность попадания воздуха в резервуар при откачке нефти и выброс паров нефти в атмосферу при заполнении резервуара с неподвижной крышей. Способ довольно прост и достаточно надежный, однако требуется наличие второго резервуара для воды и дополнительных насосов для закачки и закачки воды, соответственно, растут энергетические расходы.

Известны способы хранения ЛВЖ в резервуарах под атмосферой инертного газа (гелия, аргона, азота, диоксида углерода и их смесей) и способы вытеснения ЛВЖ из хранилищ под давлением инертного газа, подаваемого из баллонов и газгольдеров со сжатым инертным газом. Кроме указанных инертных газов предложены водорастворимые газы (СO2, NН3, Н2S и др.) /а.с. 170890; РЖ "Горное дело", сер. Г, 1966, 3 и 9, 3Г333/.

В патенте США 3895098 (опубл. 15.07.75) предлагается в состав топлива вводить соль азотистоводородной кислоты (NaN3). При воспламенении топлива происходит разложение этой соли, в результате выделяется азот (N2), который заполняет воздушное пространство над горящим топливом и способствует тушению пламени, предотвращает возможность взрыва. Этот способ не исключает возможность воспламенения, только способствует тушению пламени.

По технической сущности и достигаемому результату наиболее близким к предлагаемому изобретению является способ хранения нефтепродуктов в резервуаре путем подачи в объем резервуара над нефтепродуктом жидкой углекислоты в количестве 150-300 г на 1 м объема паровоздушной смеси. Жидкая углекислота (СО2) быстро испаряется, разбавляя и охлаждая паровоздушную смесь над нефтепродуктом (а.с. 1604692; БИ 41, 1990).

Недостатком известного способа является сложность процесса, связанная с получением, хранением и подачей жидкой СО2 в резервуар.

Задачей настоящего изобретения является упрощение и удешевление способа безопасного хранения нефтепродуктов, нефти и газоконденсата под инертным газом.

Согласно изобретению поставленная задача достигается путем хранения сероводород- и/или меркаптансодержащей нефти, нефтепродуктов и газоконденсата в резервуаре, включающим заполнение, хранение под атмосферой инертного газа и выдачу, отличающимся тем, что перед заполнением в сероводород- и/или меркаптансодержащую нефть, или нефтепродукты, или газоконденсат вводят сжатый воздух при давлении 0,3-3 МПа в присутствии катализатора, после чего производят выдержку в течении 5-180 мин. при температуре 10-65oС, а заполнение осуществляют при давлении в резервуаре 0,1-0,6 МПа с последующим образованием азотной атмосферы над хранимым сырьем.

При непрерывной работе в трубопровод нефти или газоконденсата через одно или разные смесительные устройства, например форсунки, непрерывно подают катализаторную смесь и сжатый воздух. В трубопроводе до резервуаров длиной несколько километров в течение 5-180 мин происходит окисление H2S и RSH кислородом растворенного воздуха под давлением 0,3-3,0 МПа. Если трубопровод короткий и время пребывания сырья в нем недостаточно или требуется обогрев и эффективное перемешивание, то устанавливают дополнительный реактор.

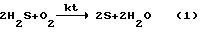

В основу предлагаемого способа заложена известная реакция окисления сероводорода и меркаптанов растворенным в сырье кислородом воздуха в присутствии катализаторов или смеси (растворов) катализаторов:

В качестве катализаторов применяют водно-щелочные растворы различных фталоцианинов кобальта: дисульфо-, тетрасульфо-, дихлордиоксидисульфо- и полифталоцианин кобальта. В качестве щелочного агента используют едкий натр, карбонат натрия, сульфид натрия, аммиак и органические алканоламины (моноэтаноламин, триэтаноламин и метанолэтаноламины). Водно-щелочной раствор фталоцианинового катализатора вводят в исходное углеводородное сырье из расчета 0,1-1,6 молей щелочного агента и 0,01-0,2 г фталоцианина на 1 моль сероводорода или на 2 моля меркаптанов C1-С3 (СН3SН, C2H5SH, С3Н7SН). Воздух вводят в количестве 0,06-0,12 нм3 на 1 моль сероводородной серы или на 2 моля меркаптановой (C1-С3) серы.

Качественный и количественный состав катализаторных растворов и условия проведения реакций 1 и 2 (с целью очистки сырья от H2S и RSH) приведены в патентах РФ 2087521, 2120464 и 2114896.

При очистке нефтяных дистиллятов от сероводорода и легких меркаптанов C1-С3 путем окисления их кислородом воздуха (воздух в сырье растворяют под давлением) можно использовать также твердые катализаторы - фталоцианины кобальта и соли тяжелых металлов (Со+3, Ni+2, Cu+2, Fe+2, Mn+2), нанесенных на твердый носитель (активированные угли, углеродноволокнистые ткани, полимеры и т. п. ). Об использовании твердых катализаторов при очистке нефтяных дистиллятов от H2S и RSH описано в патентах РФ 2076892 [БИ 10, 1997, с. 148], 2110555 [БИ 13, 1998, с. 310] , 2106387 [БИ 7, 1998, с. 234] и заявке 96116491/04 [БИ 12, 1998, с.55].

Необходимое количество кислорода для окисления присутствующих в исходном сырье H2S и легких меркаптанов C1-С3 рассчитывают по уравнениям 1 и 2. Так как наряду с реакциями 1 и 2 идут побочные реакции окисления серы, дисульфидов и некоторых других легкоокисляющихся органических веществ, фактический расход кислорода превышает стехиометрический расход на 20-50%. Поэтому воздух берут с избытком 20-50%. Реакцию окисления проводят под давлением в жидкой фазе, т.е. воздух полностью растворяют в сырье. Зависимости растворимости воздуха в нефти с плотностью ρ = 876 и ρ = 825 кг/м3 и газоконденсате (ρ = 780 кг/м3) от избыточного давления при 40 и 65oС приведены на фиг. 1 и 2.

Для окисления одного моля сероводорода (34 г) по реакции 1 требуется 0,5 моли (16 г) кислорода или 16/0,23= 69,6 г воздуха. Потребное количество воздуха при избытке его 20-50% равно 83,5-104,3 г или 0,0647-0,0809 нм3 на 1 моль H2S или на 2 моля RSH.

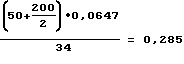

В нефтях и газоконденсатах после стабилизации содержится 50-300ррт или 0,05-0,03% сероводородной и 200-1000 ррт или 0,02-0,1% серы меркаптанов C1-С3. Отсюда минимальный расход воздуха составляет  нм3 на 1 т сырья, для растворения этого воздуха в нефти требуется давление около 0,3 МПа (см. фиг.1 и 2). Максимальный расход воздуха

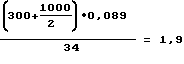

нм3 на 1 т сырья, для растворения этого воздуха в нефти требуется давление около 0,3 МПа (см. фиг.1 и 2). Максимальный расход воздуха  нм3 на 1 т сырья.

нм3 на 1 т сырья.

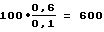

Принимая, что допустимое количество кислорода в отработанном воздухе составляет 7%, максимальный расход воздуха может быть увеличен до (0,0809-0,23)/(0,23-0,07)=0,12 нм3 на 1 моль сероводорода или 1,9 • 0,2/(0,23-0,07)= 2,73 нм3 на 1 т сырья. Для растворения 2,73 нм3 воздуха в 1 т нефти требуется давление около 3 МПа. После прохождения реакции окисления сырье подают в резервуар, при подаче сырья в резервуар давление понижают до 0,1-0,6 МПа, при этом растворенный отработанный воздух выделяется из жидкой фазы в газовую, причем выделяется (испаряется из сырья) в основном инертный азот, так как кислорода в отработанном воздухе во-первых мало, во-вторых кислород в нефтепродуктах растворяется почти в два раза больше, чем азот [Справочник химика, т.3, М., 1964, с.323]. Поэтому азот испаряется, а большая часть кислорода остается в растворе и продолжает реагировать с оставшимися в сырье меркаптанами. При отсутствии меркаптанов C1-С3 реагируют более тяжелые меркаптаны, т.е. меркаптаны С4 и более.

В резервуаре из 1 т сырья при понижении давления до 0,1 МПа может выделиться 0,22-2,2 нм3 азота. Если резервуар находится под избыточным давлением, то объем выделяющегося азота будет ниже соответственно этому давлению (см. фиг.1 и 2).

В вышеперечисленных патентах с целью быстрой и полной очистки сырья от H2S и RSH воздух берут с большим избытком (0,1-0,2 нм3 на 1 моль суммарной сероводородной и меркаптановой серы. На действующих установках очистки нефти и нефтяных дистиллятов до сих пор отработанный воздух отправляется на факел или в печь прокалки, т.е. выбрасывается после очистки от паров углеводородов в атмосферу.

В предлагаемом изобретении большой избыток воздуха недопустим, так как это приводит к повышению содержания кислорода в отработанном воздухе, соответственно над жидким углеводородом.

Предлагаемый способ безопасного хранения нефти, газоконденсатов и жидких нефтепродуктов прост в осуществлении и может быть совмещен с процессом очистки этих продуктов от сероводорода и меркаптанов, используемым в промышленности и на промыслах.

Стадия каталитического окисления H2S и RSH кислородом воздуха в предлагаемом изобретении в основном не отличается от известных способов, описанных в вышеперечисленных патентах РФ и используемых в нефтяной промышленности, кроме несколько пониженного расхода воздуха. В отличие от известного в предлагаемом способе используют не сжиженные инертные газы, а бесплатный азот отработанного воздуха. В известных способах этот воздух выбрасывают в атмосферу.

Предлагаемый способ проверен в лабораторных условиях и на действующей установке дезодорирующей очистки нефти от сероводорода и меркаптанов.

Пример 1

Опыты по окислению содержащихся в нефти H2S и RSH кислородом воздуха в присутствии катализаторов с образованием смеси азота (отработанного воздуха) и нефти.

В колбу объемом 100 мл помещают расчетное количество раствора катализатора или гетерогенного (твердого) катализатора, добавляют расчетное количество охлажденной до -6oС нефти (25-60 мл), герметично закрывают резиновой пробкой и при определенной температуре (10-65oС) перемешивают в течение 5-180 мин. Давление в колбе создается за счет испарения углеводородов при нагревании. После охлаждают до 10-15oС и из колбы берут шприцом пробу воздуха на хроматографический анализ на содержание Na и O2, затем анализируют содержание Н2S и меркаптанов C1-С3 в нефти.

Результаты опытов приведены в таблице. В опытах таблицы использовали наиболее доступный и дешевый, в то же время наименее активный из катализаторов дисульфофталоцианин кобальта (ДСФК). По литературным данным другие фталоцианины более активны, чем ДСФК; при использовании других фталоцианинов процесс окисления H2S и RSH происходит быстрее и глубже. Расходы катализатора ДСФК приведены в г, а щелочного агента - в молях на 1 моль суммарной серы сероводорода +0,5 молей серы меркаптанов C1-С3.

Из таблицы видно, что различные способы окисления H2S и RSH с применением различных катализаторов и разных видов сырья в определенных пределах соотношений воздуха и сероводорода (меркаптанов) позволяют получать азот с содержанием менее 7% кислорода и создавать атмосферу из инертного газа над очищенным сырьем.

Пример 2

Опыт проводят на промышленной установке дезодорирующей очистки нефти Тенгизского месторождения от сероводорода и меркаптанов. В реактор (колонна с ситчатыми тарелками) непрерывно подают 300 м3/час нефти, содержащей 460 ppm меркаптанов C1-С3, с температурой 50-55oС. Перед входом в реактор в трубопровод нефти непрерывно дозируют 0,02%-ный раствор дихлордиоксидисульфофталоцианина кобальта в 2%-ном водном растворе NaOH. Расход дихлордиоксидисульфофталоцианина 0,5 г, NaOH - 50 г на 1 м3 нефти или 0,08 г фталоцианина и 80 г NaOH на 2 моля меркаптанов, В низ колонны непрерывно подают под давлением 1,0 МПа сжатый воздух в количестве 180 м3/час (~0,11 нм3 на 2 моля RSH). Температура в реакторе 50-55oС, время пребывания нефти - ~5 мин., давление - 0,8 МПа. Из реактора нефть поступает в сепаратор, где давление снижается до 0,2 МПа. При этом из нефти выделяется отработанный воздух в количестве около 100 м3/час, содержащий 5±0,2% кислорода, 90% азота и ~4,5% углеводородов.

Пример 3

Опыты по закачке газоконденсата в резервуар и откачке его из резервуара:

3.1. 1 м3 газоконденсата после окисления содержащихся в нем H2S и RSH при давлении 0,8 МПа содержит 1,0 нм3 растворенного отработанного воздуха (фиг. 1), содержащего около 93% азота. Газоконденсат подают в резервуар объемом 1000 м3. Допустим, при этом происходит идеальное вытеснение находящегося в пустом резервуаре воздуха отработанным воздухом, который выделяется (испаряется) из газоконденсата. После начала поступления газоконденсата в резервуаре над жидкой фазой образуется небольшой слой (подушка) из отработанного воздуха, который по мере закачки жидкости постепенно увеличивается. После поступления в резервуар 500 м3 газоконденсата происходит полное вытеснение атмосферного воздуха из резервуара. После этого выхлопной клапан резервуара можно закрывать, затем в резервуаре создавать избыточное давление отработанного воздуха, содержащего до 90% азота и около 5% кислорода.

3.2. В резервуаре объемом 1000 м3 находится 900 м3 газоконденсата, 100 м3 - парогазовой смеси, содержащей 90% азота, ~5% кислорода и ~5% углеводородов, под давлением 0,6 МПа. Количество растворенных газов в газоконденсате при 40oС и 0,6 МПа (Ризбыт.=5 кгс/см2) равно 0,8 нм3 в одном м3 конденсата (см фиг.1). Всего растворенного газа 0,8•900=720 нм3. При откачке нефти из резервуара объем жидкости в нем уменьшается, а газовой фазы - увеличивается, а давление падает. При освобождении резервуара от газоконденсата объем газовой фазы доходит до 1000 м3; из 100 м3 находящегося под давлением 0,6 МПа газов образуется  нм3 газов. Из жидкой фазы выделяется 720 нм3 газов. Всего в резервуаре находится 600+720=1320 нм3 газов под небольшим избыточным давлением 1320/1000-1=0,32 атмосфер.

нм3 газов. Из жидкой фазы выделяется 720 нм3 газов. Всего в резервуаре находится 600+720=1320 нм3 газов под небольшим избыточным давлением 1320/1000-1=0,32 атмосфер.

При заполнении этого резервуара новой партией газоконденсата происходит сжатие уже имеющейся газовой фазы, кроме того, из газоконденсата выделяется дополнительное количество растворенного газа (азота). Поэтому часть газов необходимо выпустить из резервуара.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И НИЗКОМОЛЕКУЛЯРНЫХ МЕРКАПТАНОВ | 2002 |

|

RU2213764C1 |

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ | 1997 |

|

RU2140960C1 |

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И НИЗКОМОЛЕКУЛЯРНЫХ МЕРКАПТАНОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2120464C1 |

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И ЛЕГКИХ МЕРКАПТАНОВ | 1995 |

|

RU2114896C1 |

| СПОСОБ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА | 1996 |

|

RU2109033C1 |

| СПОСОБ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ | 2000 |

|

RU2177494C1 |

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ | 1999 |

|

RU2160761C1 |

| СПОСОБ ОЧИСТКИ ТЯЖЕЛОЙ НЕФТИ ОТ СЕРОВОДОРОДА | 2004 |

|

RU2272065C2 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2004 |

|

RU2269566C1 |

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДОВ ОТ МЕРКАПТАНОВ, СЕРОВОДОРОДА, СЕРООКИСИ УГЛЕРОДА И СЕРОУГЛЕРОДА | 2002 |

|

RU2224006C1 |

Изобретение относится к способам безопасного хранения ЛВЖ в резервуарах и может быть использовано в газонефтедобывающей и нефтеперерабатывающей промышленности. Способ включает заполнение, хранение под атмосферой инертного газа и выдачу. Перед заполнением в сероводород- и меркаптансодержащее углеводородное сырье, или нефтепродукты, или газоконденсат в присутствии катализаторов при давлении 0,3-3,0 МПа вводят сжатый воздух из расчета 0,06-0,12 нм3 на 1 моль сероводорода или 2 моля меркаптанов С1-С3. Раствор выдерживают при температуре 10-65oС в течение 5-180 мин. После окисления Н2S и RSH кислородом воздуха раствор подают в резервуар, где давление снижают до 0,1-0,6 МПа. При этом растворенный в сырье отработанный воздух, содержащий более 90% азота и менее 7% кислорода, выделяется., образуя азотную подушку над жидкостью. В качестве катализатора применяют водно-щелочные растворы фталоцианинов кобальта. В качестве щелочных агентов используют NaOH, Na2CO3, Na2S, NH3 и алканоламины. Расход фталоцианина кобальта 0,02-0,2 г, щелочного агента 0,1-1,6 молей на 1 моль сероводорода или на 2 моля меркаптанов С1-С3. Изобретение обеспечивает упрощение и удешевление способа хранения. 5 з.п. ф-лы, 1 табл.

| Способ хранения нефтепродуктов в резервуаре | 1988 |

|

SU1604692A1 |

| US 3895098 А, 15.07.1975 | |||

| СПОСОБ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ НИЗКОМОЛЕКУЛЯРНЫХ МЕРКАПТАНОВ | 1994 |

|

RU2087521C1 |

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ НЕФТЯНЫХ ДИСТИЛЛЯТОВ | 1994 |

|

RU2076892C1 |

| СПОСОБ ОЧИСТКИ НЕФТЯНЫХ ДИСТИЛЛЯТОВ ОТ МЕРКАПТАНОВ И КИСЛЫХ ПРИМЕСЕЙ | 1996 |

|

RU2110555C1 |

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ НЕФТЯНЫХ ДИСТИЛЛЯТОВ | 1996 |

|

RU2106387C1 |

Авторы

Даты

2002-09-20—Публикация

2000-03-28—Подача