Изобретение относится к бурению нефтяных и газовых скважин, а именно к устройствам для интенсификации растворения реагентов буровых растворов, для диспергирования твердой фазы при активации лежалых цементов, а также гранулированных, и других порошкообразных веществ, применяемых при строительстве скважин.

Известны различные виды диспергаторов механические с помощью различного типа мельниц, гидроциклонов, дезинтеграторов, струйные, гидродинамического действия и т.д. электромагнитного действия, вибрационные, ультразвуковые и др. [1]

Диспергаторы этих конструкций, как отмечают авторы Горский В.Ф. Жмуркович Е. И. cтатьи "Гидродинамический многокамерный активатор", журнал "Нефтяная и газовая промышленность, 1983 г. N 2, с.23, имеют ряд существенных недостатков. Так, например, применение магнитомеханических и ультразвуковых активаторов связано с использованием дорогостоящих ферромагнитных пьезокерамических материалов, а вспомогательное электронное и электромеханическое оборудование (электромагниты и ультразвуковые генераторы) плохо вписывается в технологическую линию цементирования скважин.

Известен также гидродинамический многокамерный активатор (см. тот же источник, с. 23 26, а также [2] под названием "Устройство для приготовления бурового раствора и регулирования его свойств").

Указанный активатор диспергатор по технической сущности более близок к предлагаемому и может быть принять в качестве прототипа.

Он содержит полый корпус, и размещенный в корпусе экран-отражатель, выполненный в виде множества дисков, по периферии первого из них выполнены выходные отверстия.

Не умаляя достоинства известного диспергатора, отметим, что он металлоемок, поскольку его стенки должны выдерживать давления порядка 80-150 кгс/см2, сложный по конструкции его экран состоит из нескольких дисков с выходными отверстиями, требует разборки и сборки бурильных труб в случае неполадки в работе диспергатора, что связано с подъемом труб на дневную поверхность.

Целью настоящего изобретения является устранение вышеуказанных недостатков.

Поставленная цель достигается описываемым вставным диспергатором, включающем полый корпус, и размещенный в корпусе экран отражатель, в периферии которого выполнены выходные отверстия.

Новым является то, что его корпус выполнен из двух составных частей, соединенных между собой с помощью муфты и ниппеля, в хвостовой части установлена насадка, а в муфтовой части корпуса экран-отражатель, при этом хвостовая часть муфты выполнена в виде усеченного конуса, со стороны наружной поверхности которого выполнены полуцилиндрические пазы в направлении образующей, сообщенные с выходными отверстиями экрана. Кроме того, экран выполнен за одно целое с муфтовой частью корпуса.

Указанные отличия предлагаемого диспергатора, по мнению авторов, соответствует критерию "существенные отличия" изобретения. Как показали результаты патентных исследований известные диспергаторы аналогичного назначения по конструкции сложны, а простые не эффективны, что позволяет сделать вывод, что предлагаемые диспергатор не идентичен и не эквивалентен известным и дает новый положительный эффект, не свойственный известным диспергаторам, заключающйся в упрощении конструкции, снижении металлоемкости, упрощении монтажа и демонтажа, поскольку в силу малогабаритности он выполнен вставным в полости быстроразъемного соединения нагнетательной линии цементировочного агрегата. Вследствие этого упрощается его эксплуатация, обслуживание и транспортирование (малогабаритный, всего составляет 10 см по длине, а по диаметру 5 см.).

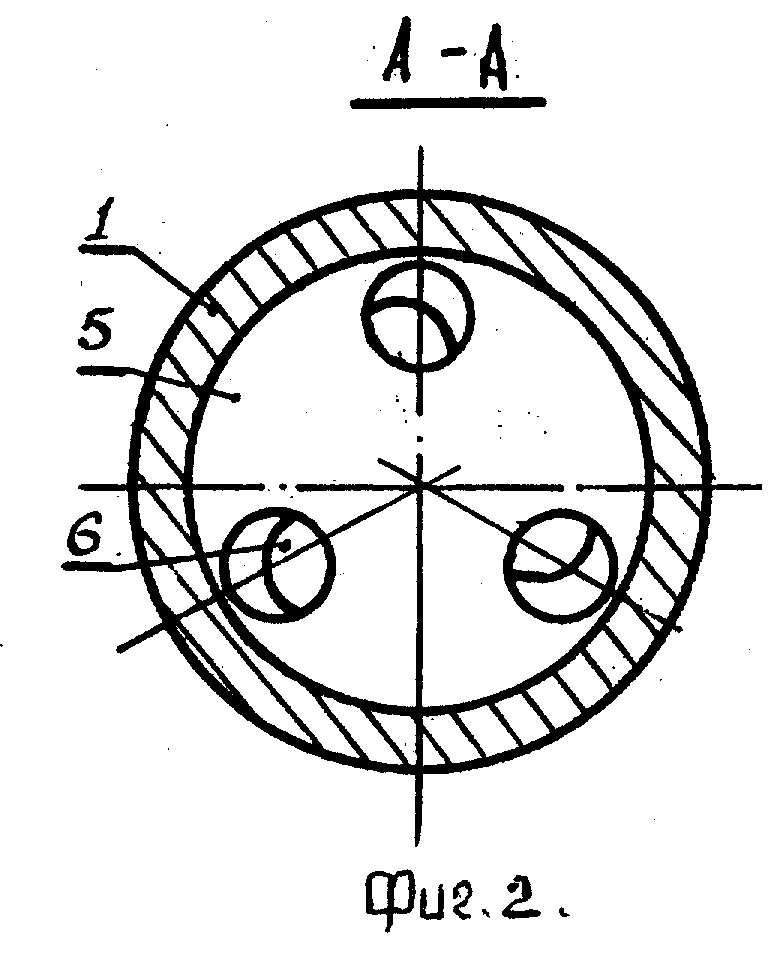

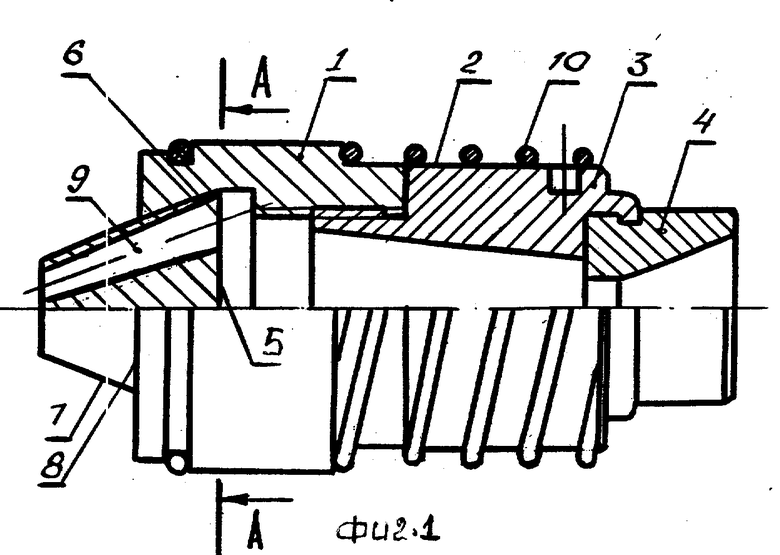

На фиг.1 изображен общий вид предлагаемого диспергатора, частично в разрезе; на фиг.2 то же, что на фиг.1, сечение А А.

Вставной диспергатор содержит полый корпус, состоящий из 2-х частей (см. фиг. 1) муфтовой 1 и ниппельной 2, с помощью которых они соединены. В хвостовой части 3 ниппеля установлена насадка 4 из твердосплавного износостойкого материала, противостоящего к разрушительным действиям давления и абразивным веществам, аналогично насадкам долота.

В муфтовой части корпуса за одно целое с ним выполнен экран-отражатель 5, по периферии которого просверлены три выходных отверстия 6 одинакового диаметра (см.фиг.2) под некоторым углом к центральной оси корпуса. Хвостовая часть муфты 1 выполнена в виде усеченного конуса 7, большим основанием 8, обращенным в сторону экрана 5. На наружной поверхности конуса 7 в направлении его образующих выполнены полуцилиндрические струенаправляющие пазы 9, сообщенные с выходным отверстиями 6 у большого основания усеченного конуса 7. Таким образом, струенаправляющие пазы 9 являются продолжением выходных отверстий 6 и, следовательно, они выполнены под одним и тем же углом к центральной оси.

Диспергатор работает следующим образом. Его вставляют в собранном виде, как это изображено на фиг.1 в полость быстроразъемного соединения нагнетательной линии цементировочного агрегата ЦА 320 М ( не изображен), предварительно снабдив поджимной пружиной 10. Жидкость, содержащая диспергированные частицы или гранулы, подается под высоким давлением в насадку 4, в котором энергия давления преобразуется в скоростной напор. Струя жидкости, выходящая из насадки с большой скоростью, попадает на экран 5, происходит удар как о наковальню. При ударе кинетическая энергия струи жидкости частично переходит в тепловую, что способствует нагреванию среды и ускорению процесса диспергирования частиц. Смесь после удара отражается от экрана и двигается к выходным отверстиям 6. При этом до входа в них происходит высокая турбулизация и весьма сильное соударение и истирание твердых частиц смеси о стенки муфтовой части корпуса. Далее струи жидкости через выходные отверстия 6 и струенаправляющие пазы 9 усеченного конуса 7, набирая кинетическую энергию, встречаются за пределами конуса, снова происходит удар, но при этом струя в струю, что способствует дополнительному диспергированию твердых частиц, мгновенному разрушению коагуляционных агрегатов, частично проскочивших в процессе удара об экран. На этом с использованием данного диспергатора процесс измельчения твердых частиц, а также растворение хим. реагентов в растворах заканчивается.

Технико-экономическое преимущество предложения заключается в следующем. Многократные удары разной разновидности (струя об экран, струя в струю, а также о стенки корпуса после отражения от экрана) с созданием теплового эффекта обеспечивает ускорение процесса диспергирования твердых частиц и растворение хим. реагентов, а также их перемешивание, без повторения процесса, что очень важно при приготовлении не только цементных, но и буровых растворов с использованием глинопорошков, хим. реагентов и утяжелителей.

Использование устройства позволит создавать, поддерживать и восстанавливать оптимальные структурно-механические и фильтрационные свойства бурового раствора в сложных горно-геологических условиях, что в конечном итоге обеспечивает повышение технико-экономических показателей бурения.

Предлагаемый диспергатор обладает малой металлоемкостью (в 2,5 порядка меньшей, чем у прототипа базового образца, масса у базового образца 26 кг), меньшими габаритными размерами, что облегчает его транспортирование и эксплуатацию, а также изготовление, монтажные работы. На дату составления заявки диспергатор успешно прошел промысловые испытания на буровых предприятиях АО "Татнефть". Результаты испытаний положительные.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗЪЕДИНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРУЕМЫХ ХВОСТОВИКОВ | 1996 |

|

RU2101457C1 |

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ | 1999 |

|

RU2161241C1 |

| УСТРОЙСТВО ДЛЯ КОЛЬМАТАЦИИ СТЕНКИ СКВАЖИНЫ В ПРОЦЕССЕ БУРЕНИЯ | 1989 |

|

RU1750281C |

| КОЛЬМАТАТОР | 1996 |

|

RU2107802C1 |

| СПОСОБ СОЕДИНЕНИЯ ВОДОЗАЩИТНОЙ КОЛОННЫ ТРУБ С УСТЬЕВОЙ ГОЛОВКОЙ ПОДВОДНОЙ СКВАЖИНЫ | 1996 |

|

RU2112861C1 |

| СПОСОБ ВТОРИЧНОГО ВСКРЫТИЯ ПРОДУКТИВНОГО ПЛАСТА | 1996 |

|

RU2118445C1 |

| СПОСОБ ИЗОЛЯЦИИ ПОГЛОЩАЮЩИХ ПЛАСТОВ | 1996 |

|

RU2112133C1 |

| УСТРОЙСТВО ДЛЯ РАЗОБЩЕНИЯ ПЛАСТОВ В СКВАЖИНЕ | 1999 |

|

RU2164288C1 |

| Гидродинамический диспергатор | 1987 |

|

SU1517987A1 |

| ГИДРОДИСПЕРГАТОР | 1998 |

|

RU2156855C2 |

Использование изобретения: бурение нефтяных и газовых скважин, устройства для интенсификации растворения реагентов буровых растворов, для диспергирования твердой фазы при активации лежалых цементов, а также гранулированных и порошкообразных веществ, применяемых в растворах для строительства скважин. Сущность изобретения: гидродинамический вставной диспергатор содержит полый корпус, выполненный из двух частей, соединенных между собой с помощью муфты и ниппеля. В хвостовой части ниппеля установлена насадка, а в муфтовой части - экран-отражатель, выполненный за одно целое с корпусом. При этом конец хвостовой части муфты выполнен в виде усеченного конуса, на наружной поверхности которого в направлении его образующих выполнены полуцилиндрические струенаправляющие пазы, сообщенные с выходными отверстиями экрана. 1 з.п.ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Булатов А.И., Измайлова Л.Б | |||

| и др | |||

| Справочник по креплению нефтяных и газовых скважин | |||

| - М.: Недра, 1981, с.62 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 715766, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-01-10—Публикация

1996-08-06—Подача