Изобретение относится к получению озона в электрическом разряде и может быть использовано преимущественно для электрофизических методов обработки газов, а также в других областях.

Известно устройство для получения озона в газовом разряде /1/.

Озонатор состоит из ряда разрядных камер, размещенных в общем корпусе и образованных расположенными один в другом с некоторым зазором стеклянными цилиндрическими барьерами. На внутренней стороне каждого барьера нанесено проводящее покрытие, выполняющее роль электрода. В газовой полости, образованной зазорами между смежными барьерами, возбуждается электрический разряд. Поток газа в полости последовательно обтекает внутреннюю и внешнюю поверхности каждого цилиндра в противоположных направлениях.

Недостатками известного устройства являются малая надежность его при эксплуатации, т.к. один из электродов выполнен в виде проводящего покрытия на поверхности диэлектрического барьера, что снижает его стойкость к тепловому и электрическому пробою, и не предусмотрены условия для формирования устойчивого разряда. Совместное крепление нескольких стеклянных барьеров один в другом делает конструкцию ненадежной при тряске, вибрации и других механических воздействиях при транспортировке и эксплуатации.

Наиболее близкой к предлагаемой является разрядная камера озонатора В.Б. Гаврилюк и др. "Высокочастотный озонатор" /2/. Разрядная камера озонатора по прототипу содержит электроды, диэлектрический барьер, установленный между ними, входное и выходное отверстие.

Один из электродов цилиндрический, низковольтный с диэлектрическим покрытием, которое выполняет роль диэлектрического барьера. Второй электрод-высоковольтный, также цилиндрический, расположен коаксиально внутри первого низковольтного электрода. Между электродами образована разрядная зона. Входное отверстие для ввода воздуха или кислорода и выходное отверстие для отвода озоносодержащего газа расположены в корпусе вблизи торцов цилиндрической разрядной зоны.

На один из электродов (высоковольтный) подается напряжение соответствующей амплитуды и частоты, другой (низковольтный) электрод заземляется. В разрядном промежутке загорается барьерный разряд. Озонируемый газ (кислород, воздух и т. п.) подается через входное отверстие в разрядную камеру и проходит через разряд, горящий в разрядном промежутке. Газ, содержащий озон, отводится через выходное отверстие.

Недостатком прототипа является недостаточный уровень надежности при эксплуатации. Это обусловлено тем, что диэлектрический барьер выполнен в виде диэлектрического покрытия на электроде. Распределение токов неоднородно в контактном переходе "барьер-электрод" (диэлектрик металл). Эта неоднородность приводит к перегреву, тепловому пробою и, как следствие, к снижению надежности. Диэлектрический барьер находится в неоднородном тепловом поле. Между поверхностью барьера, обращенной к разрядному промежутку, и поверхностью, обращенной к электроду, существуют градиенты температур и механического напряжения, что ведет к снижению прочности барьера и, как следствие, надежности устройства. Цилиндрическая форма электродов и расположение входного и выходного отверстий в корпусе разрядной камеры также приводят к снижению надежности из-за неоднородного растекания газового потока и теплового режима камеры. В разрядной камере по прототипу для повышения выхода озона на диэлектрический барьер наносится дополнительная пленка из фторсодержащего материала, что усложняет технологию изготовления элемента камеры, связанную с подбором и нанесением этого материала. Кроме того, к недостаткам прототипа можно также отнести отсутствие элементов для формирования устойчивого электрического разряда в камере, озонатора, повышающих ее надежность.

Цель изобретения увеличение надежности при эксплуатации и эффективности работы озонатора, включающего заявляемую разрядную камеру.

Цель достигнута тем, что по сравнению с известной разрядной камерой озонатора, содержащей электроды, диэлектрический барьер, установленный между ними, входное и выходное отверстия, новым является то, что электроды выполнены с плоской кольцевой рабочей поверхностью, диэлектрический барьер размещен с зазором между электродами, входное и выходное отверстия выполнены соответственно в первом и втором электродах в их центральной части, причем на поверхности электродов, обращенной к диэлектрическому барьеру, расположены коронирующие элементы, выполненные в виде по крайней мере одной проволочки или полоски фольги, расположенной над входным и выходным отверстиями, и электрически соединенные с электродами, или коронирующие элементы выполнены в виде кольцевого выступа вокруг входного и выходного отверстий в электродах.

Выбранная кольцевая плоская конфигурация рабочей поверхности одинаковых по форме и материалу электродов позволяет увеличить надежность разрядной камеры озонатора вследствие того, что обеспечивается однородность растекания газовых потоков, обеспечивается однородный тепловой режим. В отличие от цилиндрической формы плоская конфигурация электродов обеспечивает однородное распределение напряженности электрического поля и эффективную наработку озона по всему зазору разрядного промежутка.

Выполнение диэлектрического барьера в виде диска и установка его с зазором между электродами, а не в виде диэлектрического покрытия на одном из электродов, также увеличивает надежность камеры озонатора, т.к. обеспечивает отсутствие градиентов теплового поля и механических напряжений в барьере. Кроме того, упрощается изготовление и замена его при выходе из строя.

Выполнение входного и выходного отверстий в электродах, в их центральной части, обеспечивает однородность растекания газовых потоков в разрядных промежутках и отсутствие на выходе устройства газа, необработанного разрядом. Кроме того, упрощается конструкция и уменьшаются габариты озонатора, содержащего такую разрядную камеру.

Коронирующие элементы, размещаемые на поверхности электродов, обращенной к барьеру, могут быть выполнены в нескольких вариантах: в виде проволочки (или проволочек) или полоски (полосок) фольги, приваренных к плоской части электрода, так, чтобы они были расположены над отверстием в электроде, или в виде тонких кольцевых выступов по краям отверстия электрода. Наличие острых кромок во всех вариантах коронирующих элементов ведет к локальному усилению напряженности электрического поля на этих кромках по сравнению с полем в плоской части электродов, зажиганию разряда с коронирующих элементов и инициированию разряда по всей поверхности электродов. Малая площадь коронирующих элементов обеспечивает перенос через них лишь малой части общей энергии разряда, что способствует высокой долговечности элементов. Наличие коронирующих элементов позволяет работать при пониженном, оптимальном с точки зрения наработки озона напряжении, снижает энергетические нагрузки на элементы разрядной камеры и повышает ее эффективность и надежность.

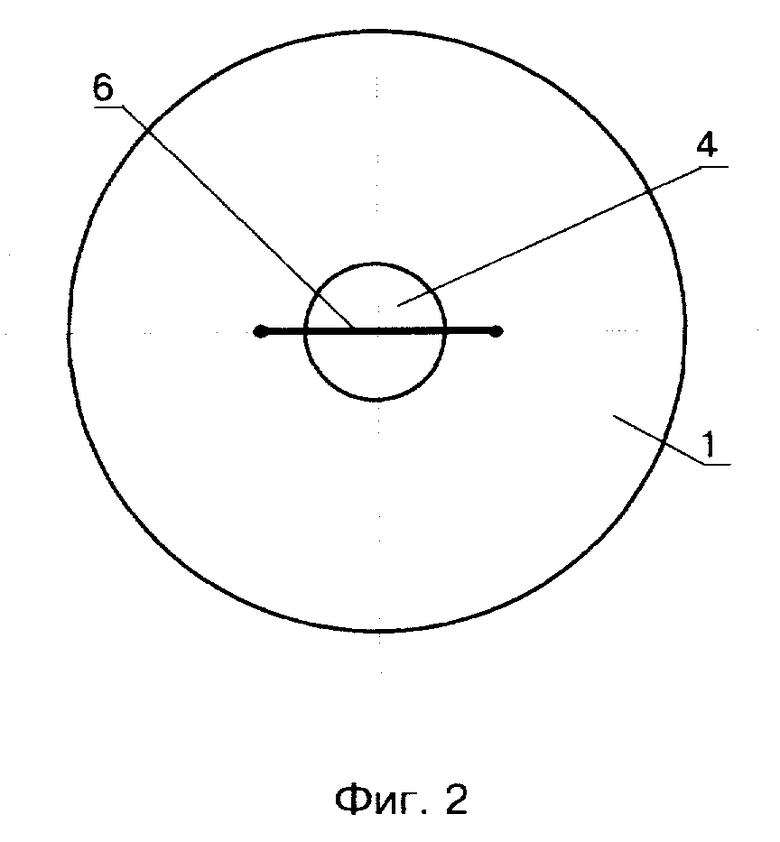

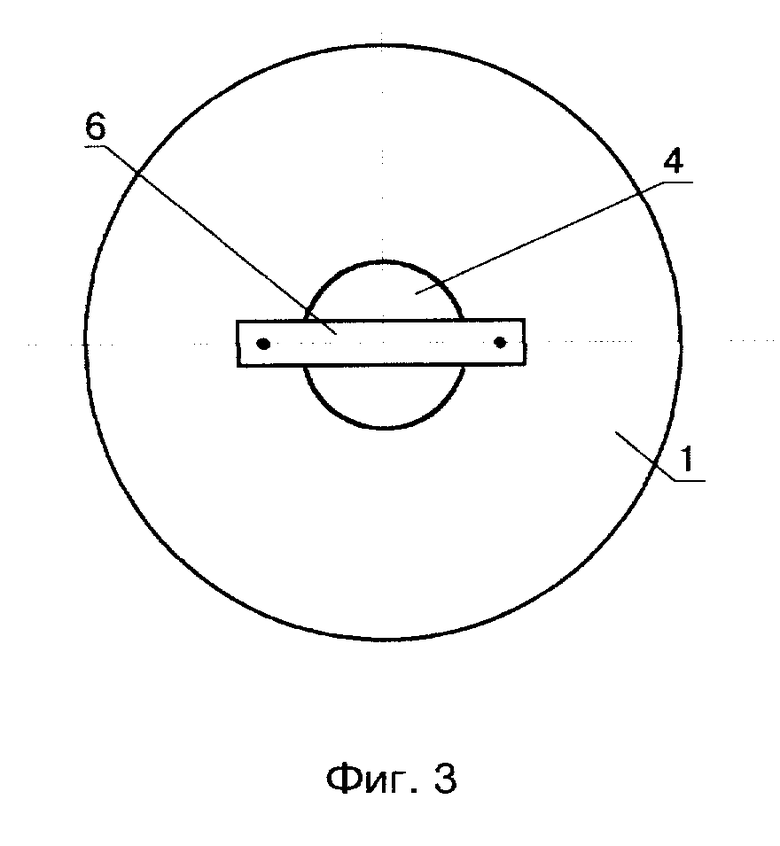

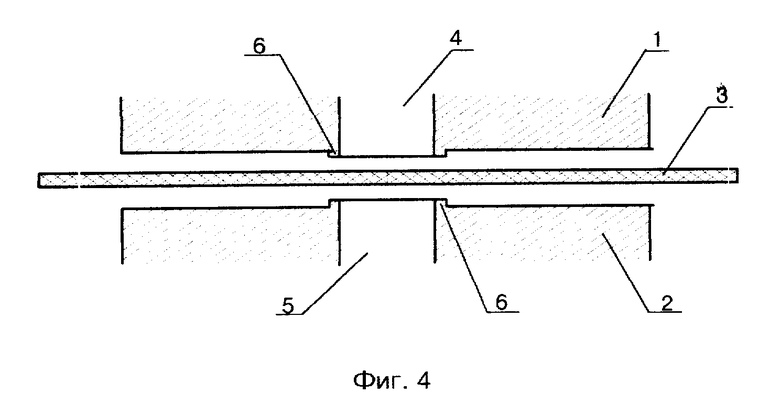

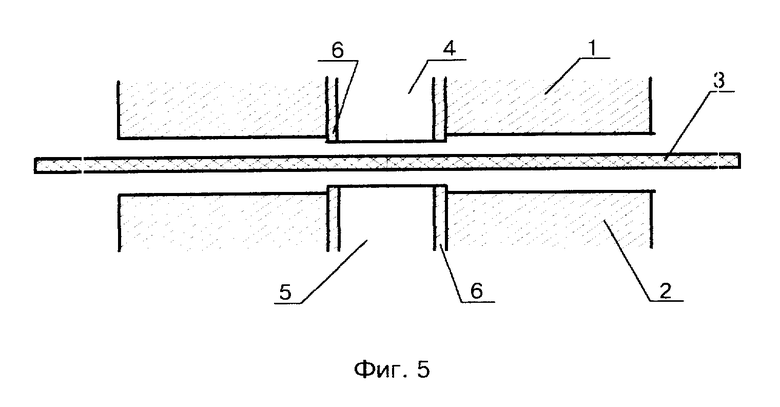

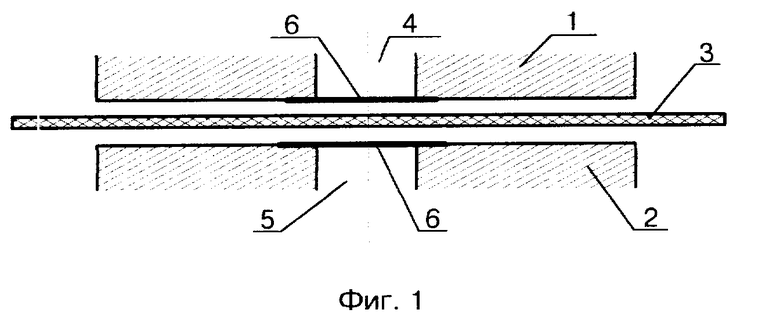

На фиг. 1 изображена предлагаемая разрядная камера озонатора с коронирующими элементами в виде проволочки или полоски фольги; на фиг. 2 - вариант с коронирующим элементом в виде проволоки (вид на электрод со стороны барьера); на фиг. 3 вариант с коронирующим элементом в виде полоски фольги (вид на электрод со стороны барьера); на фиг. 4 и 5 варианты с коронирующим элементом в виде кольцевого выступа на электродах вокруг входного и выходного отверстий.

Разрядная камера озонатора содержит электроды 1 и 2, диэлектрический барьер 3, установленный между ними, входное 4 и выходное 5 отверстие. Электроды 1 и 2 выполнены с плоской кольцевой рабочей поверхностью. Диэлектрический барьер 3 размещен с зазором между электродами. Входное 4 и выходное 5 отверстия выполнены соответственно в первом и втором электродах в их центральной части. На поверхности электродов 1 и 2, обращенной к диэлектрическому барьеру 3, расположены коронирующие элементы 6. Коронирующие элементы выполнены в нескольких вариантах: в виде по крайней мере одной проволочки или полоски фольги, расположенной над входным и выходным отверстиями и электрически соединенной с электродами, а также в виде кольцевого выступа на поверхности электродов 1 и 2 вокруг входного 4 и выходного 5 отверстий в электродах.

Работает устройство следующим образом.

Поток исходного кислородсодержащего газа поступает через входное отверстие 4 в один из разрядных промежутков, радиально растекается к периферии, проходит во второй разрядный промежуток и далее к выходному отверстию 5. При подаче импульсно-периодического напряжения на электроды 1 и 2, один из которых может быть заземлен, с острых кромок коронирующих элементов зажигается разряд, играющий роль инициатора пробоя всего разрядного промежутка, и между рабочими плоскими кольцевыми поверхностями электродов формируется барьерный ("тихий") разряд. При этом осуществляется наработка озона. Процесс происходит в однородном, наиболее эффективном для его протекания электрическом поле.

Предлагаемая разрядная камера озонатора реализована в конструкции, представляющей собой дисковую систему с наружным диаметром 110 мм и высотой 30 мм. Электроды выполнены одинаковыми по форме из нержавеющей стали и имеют плоскую кольцевую рабочую поверхность. Барьер представляет собой тонкую диэлектрическую пластину, закрепленную на опорном изоляторе, выполненном из двух частей, между которыми зажимается барьер. Коронирующие элементы выполнены в виде проволочки или нескольких параллельно расположенных проволочек диаметром 0,1 или 0,2 мм, приваренных к плоской части электродов над центральным отверстием в них, либо в виде кольцевых выступов по краям этих отверстий с радиальной толщиной 0,3 мм и высотой 0,3 мм над плоской частью электрода.

Таким образом, по сравнению с прототипом предлагаемая разрядная камера озонатора имеет повышенную надежность при эксплуатации за счет обеспечения однородности газовых потоков, однородности теплового режима, стабильности зажигания разряда при пониженном напряжении, а также за счет однородности механических напряжений в элементах разрядной камеры. Кроме того, предлагаемая разрядная камера позволяет работать при оптимальной с точки зрения наработки озона напряженности электрического поля, что повышает ее эффективность.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗРЯДНАЯ КАМЕРА ОЗОНАТОРА | 1995 |

|

RU2092432C1 |

| ЭЛЕКТРОРАЗРЯДНАЯ КАМЕРА ДЛЯ ПОЛУЧЕНИЯ ОЗОНА | 1999 |

|

RU2151097C1 |

| РАЗРЯДНАЯ КАМЕРА ОЗОНАТОРА | 2001 |

|

RU2184076C1 |

| ОЗОНАТОР | 2003 |

|

RU2258670C2 |

| ОЗОНАТОР-ВЕНТИЛЯТОР С КОМБИНИРОВАННЫМ ГАЗОВЫМ РАЗРЯДОМ | 2009 |

|

RU2418740C1 |

| ОЗОНАТОР | 2003 |

|

RU2261837C2 |

| КАТОДНАЯ ПЛАТА БЫСТРОПРОТОЧНОГО ГАЗОВОГО ЛАЗЕРА | 1994 |

|

RU2092949C1 |

| ГАЗОВЫЙ ЛАЗЕР | 1994 |

|

RU2089983C1 |

| МОЩНЫЙ КОМПАКТНЫЙ ГАЗОВЫЙ ЛАЗЕР | 1997 |

|

RU2111591C1 |

| ПОРТАТИВНЫЙ ОЗОНАТОР ВОЗДУХА | 1997 |

|

RU2139239C1 |

Использование: получение озона в электрическом разряде. Сущность: в разрядной камере озонатора, содержащей электроды, диэлектрический барьер, установленный между ними, входное и выходное отверстия, электроды выполнены с плоской кольцевой рабочей поверхностью, диэлектрический барьер размещен с зазором между электродами, входное и выходное отверстия выполнены соответственно в первом и втором электродах в их центральной части, причем на поверхности электродов, обращенной к диэлектрическому барьеру, расположены коронирующие элементы, выполненные в виде по крайней мере одной проволочки или полоски фольги, расположенной над входным и выходным отверстиями, и электрически соединенные с электродами, или коронирующие элементы выполнены в виде кольцевого выступа вокруг входного и выходного отверстий в электродах. 5 ил.

Разрядная камера озонатора, содержащая электроды, диэлектрический барьер, установленный между ними, входное и выходное отверстия, отличающаяся тем, что электроды выполнены с плоской кольцевой рабочей поверхностью, диэлектрический барьер размещен с зазором между электродами, входное и выходное отверстие выполнены соответственно в первом и втором электродах в их центральной части, причем на поверхности электродов, обращенной к диэлектрическому барьеру, расположены коронирующие элементы, выполненные в виде по меньшей мере одной проволочки или полоски фольги, размещенные над входным и выходным отверстиями и электрически соединенные с электродами, или коронирующие элементы выполнены в виде кольцевого выступа вокруг входного и выходного отверстий в электродах.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 3967131, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1495287, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-01-10—Публикация

1996-03-27—Подача