Изобретение относится к получению озона в электрическом разряде и может быть использовано преимущественно для электрофизических методов обработки газов, в плазмохимии и других областях.

Известно устройство для получения озона в газовом разряде "Carona discharge ozone generating unit" [1]

Озонатор состоит из ряда разрядных камер, размещенных в общем корпусе и образованных расположенными один в другом с некоторым зазором стеклянными цилиндрическими барьерами круглого сечения. На внутренней стороне каждого барьера нанесено проводящее покрытие, исполняющее роль электрода. В газовой полости, образованной зазорами между смежными барьерами, возбуждается электрический заряд. Поток газа в полости последовательно обтекает внутреннюю и внешнюю поверхности каждого цилиндра в противоположных направлениях.

Недостатками известного устройства является малая надежность при его эксплуатации из-за выполнения одного из электродов в виде проводящего покрытия на поверхности диэлектрического барьера, что снижает его стойкость к тепловому пробою, устройство сложно в изготовлении и сборке. Совместное крепление нескольких стеклянных барьеров "один в другом" делают конструкцию ненадежной при тряске, вибрации и других механических воздействиях, при транспортировке и эксплуатации.

Наиболее близкой к предлагаемой является разрядная камера озонатора по [2]

Разрядная камера озонатора по прототипу содержит электроды, диэлектрический барьер, размещенный между ними, входное и выходное отверстия. Один из электродов цилиндрический низковольтный с диэлектрическим покрытием выполняет роль диэлектрического барьера. Второй электрод высоковольтный, также цилиндрический расположен внутри коаксиально относительно первого низковольтного электрода. Между электродами образована разрядная зона. Входное отверстие для ввода воздуха или кислорода и выходное отверстие для отвода озоносодержащего газа расположены в корпусе вблизи торцов цилиндрической разрядной зоны. Кроме того, камера снабжена системой охлаждения электродов с подачей охлажденного агента.

На один из электродов (высоковольтный) подается ток соответствующих напряжений и частоты, другой (низковольтный) электрод заземляется. В разрядном промежутке загорается барьерный разряд. Озонируемый газ (кислород, воздух и т. п. ) подается через входное отверстие в разрядную камеру и проходит через разряд, горящий в разрядном промежутке. Содержащий озон газ отводится через выводное отверстие.

Недостатками прототипа является несоответствующий требуемому уровню надежности при эксплуатации из-за того, что диэлектрический барьер это покрытие на электроде. Сложна его замена при выходе из строя. Кроме того, в прототипе на диэлектрический барьер для повышения выхода озона наносится дополнительная пленка из фторсодержащего материала, что усложняет технологичность при подборе и нанесении этого материала. Барьер находится в неоднородном тепловом поле между поверхностью, обращенной к разрядному промежутку и поверхностью, обращенной к электроду, существует градиент температур и механические напряжения, что ведет к снижению прочности барьера и, как следствие, надежности устройства. Кроме того, в контактном переходе барьер электрод (диэлектрик металл) распределение токов неоднородно, что также обуславливает неоднородность энерговыделения, перегрев, тепловой пробой и, как следствие, ограничение частоты подачи импульсов напряжения и производительности.

Задачей данного изобретения является создание конструктивно простого технологичного в изготовлении ремонтнопригодного устройства, обеспечивающего широкий от 1 мкг/л до 5000 мкг/л диапазон выходных концентраций озоносодержащего газа.

Технический результат при решении данной задачи увеличение надежности при эксплуатации озонатора, включающего предлагаемую разрядную камеру, и упрощение технологии ее изготовления.

Указанный технический результат достигается тем, что по сравнению с известной разрядной камерой озонатора, содержащей электроды, диэлектрический барьер, размещенный между ними, входное и выходное отверстия, новым является то, что электроды выполнены с плоской кольцевой рабочей поверхностью. Диэлектрический барьер размещен или на опорном внутреннем изоляторе, или наружном изоляторе с зазором между электродами. Входное и выходное отверстия выполнены соответственно в первом и втором электродах, в их центральной части. В периферийной части камера снабжена газораспределительным устройством. Газораспределительное устройство выполнено в виде равномерно расположенных каналов либо в опорном изоляторе, удерживающем диэлектрический барьер с зазором между электродами, либо в диэлектрическом барьере, закрепленном на наружном изоляторе.

Выбранная плоская конфигурация рабочей поверхности идентичных по форме и материалу электродов позволяет упростить технологию их изготовления, например, используя штамповку, что снижает затраты на изготовление электродов особенно при серийном производстве.

В отличие от цилиндрической формы плоская конфигурация электродов обеспечивает распределение напряженности электрического поля и соответственно максимальную эффективность наработки озона по всему зазору разрядного промежутка.

Диэлектрический барьер наиболее напряженный (нестойкий) элемент. Использование барьера в качестве самостоятельного элемента в предлагаемом устройстве упрощает технологию и при выходе из строя позволяет производить ремонт его заменой.

Расположение диэлектрического барьера на опорном изоляторе с зазором между обоими электродами обеспечивает отсутствие осевых градиентов теплового поля и механических напряжений в барьере, что увеличивает срок службы устройства.

Подвеска барьера на изоляторах делает конструкцию более надежности при механических воздействиях при транспортировке и эксплуатации. Выбранная кольцевая рабочая поверхность электродов обеспечивает технологичность их изготовления и устройства в целом и упрощает решение проблем, связанных с краевыми эффектами.

Входное и выходное отверстия, выполненные в электродах, упрощают конструкцию устройства и уменьшают его габариты. Отверстия выполнены в центральной части электродов, что упрощает их конструкцию и обеспечивает максимальную однородность растекания газовых потоков в разрядных промежутках и обеспечивает отсутствие на выходе устройства газа, необработанного разрядом.

Наличие газораспределительного устройства обеспечивает поступление потока из одного разрядного промежутка в другой, а выполнение его на периферии в виде равномерно расположенных каналов обеспечивает азимутальную однородность газового потока.

Выполнение газораспределительного устройства в опорном изоляторе или в диэлектрическом барьере делает соответствующие элементы многофункциональными и позволяет не вводить дополнительных элементов в конструкцию.

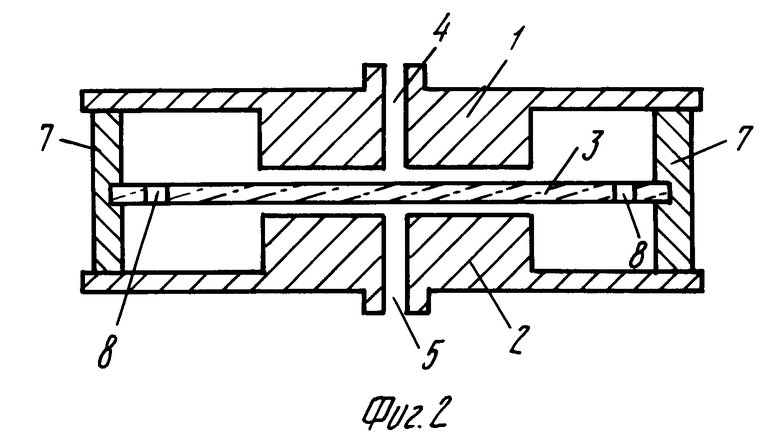

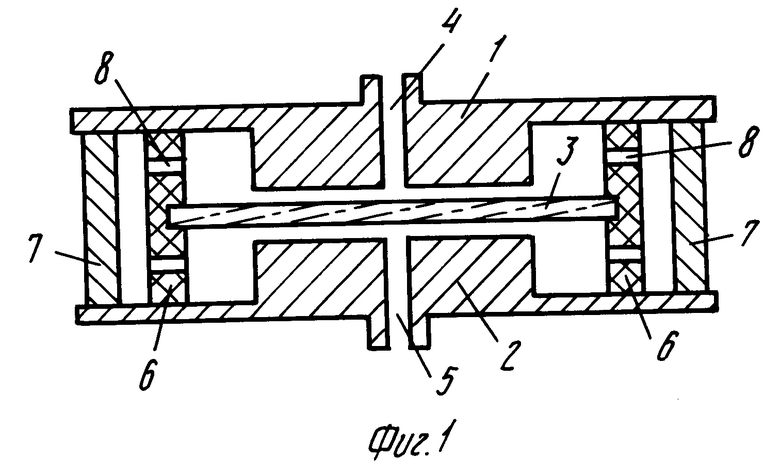

На фиг. 1 изображена разрядная камера с газораспределительным устройством в виде каналов в опорном изоляторе; на фиг.2-то же, с газораспределительным устройством в диэлектрическом барьере.

Разрядная камера озонатора содержит электроды 1 и 2, диэлектрический барьер 3, размещенный между ними, входное 4 и выходное 5 отверстия. Электроды 1 и 2 выполнены с плоской рабочей поверхностью. Диэлектрический барьер 3 размещен или на опорном внутреннем изоляторе 6, или наружном изоляторе 7 с зазором между электродами. Входное 4 и выходное 5 отверстия выполнены соответственно в первом 1 и втором 2 электродах в их центральной части. В периферийной части камера снабжена газораспределительным устройством.

Газораспределительное устройство выполнено либо в виде каналов 8 в опорном внутреннем изоляторе 6, удерживающем диэлектрический барьер 3 между электродами 1 и 2, либо в виде каналов 8 в диэлектрическом барьере 3, закрепленном на наружном изоляторе 7.

Работает устройство следующим образом. Поток исходного газа поступает через входное отверстие 4 в один из разрядных промежутков, радиально растекается к периферии, проходит через газораспределительное устройство и попадает во второй разрядный промежуток и далее к выходному отверстию 5. При подаче импульсно-периодического напряжения на электроды 1 и 2, один из которых может быть заземлен, между рабочими плоскими кольцевыми поверхностями формируется барьерный ("тихий") разряд. При этом осуществляется наработка озона. Процесс происходит в однородном, наиболее эффективном для его протекании, поле.

Разрядная камера озонатора реализована в конструкции, представляющей собой дисковую систему наружным диаметром 110 мм и высотой 30 мм, электроды выполнены одинаковыми по форме из нержавеющей стали и имеют плоскую кольцевую поверхность. Барьер представляет собой тонкую диэлектрическую пластину диаметром 60 мм, закрепленную на опорном внутреннем изоляторе или на наружном кольцевом изоляторе. Опорный изолятор выполнен в виде одного или двух колец из озоностойкого диэлектрика. И может быть сборным. Наружный изолятор выполнен из материала с высокой поверхностной электрической прочностью. Оба изолятора, внутренний опорный и наружний, установлены таким образом, что обеспечивают герметичность разрядного промежутка. В одном из вариантов исполнения по периферии диэлектрического барьера выполнены каналы в виде равномерно расположенных отверстий. В другом варианте исполнения газораспределительное устройство представляет собой два ряда равномерно расположенных по кольцу каналов (отверстий) в опорном изоляторе. Опорный изолятор выполнен из двух частей, между которыми зажимается диэлектрический барьер.

Разрядная камера испытывалась в диапазоне частот питающего напряжения 0,1 до 50 кГц и при амплитуде импульсов напряжения 12 кВ.

Таким образом, по сравнению с прототипом в разрядной камере озонатора упрощена технология ее изготовления с использованием идентичных по форме и материалу электродов с возможностью замены диэлектрического барьера, многофункциональностью элементов и т.д.

Надежность при эксплуатации увеличена за счет снятия механических напряжений в диэлектрическом барьере, подвески его на опорном изоляторе, т.е. за счет обеспечения однородности теплового режима и механического напряжения элементов разрядной камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗРЯДНАЯ КАМЕРА ОЗОНАТОРА | 1996 |

|

RU2101227C1 |

| РАЗРЯДНАЯ КАМЕРА ОЗОНАТОРА | 2001 |

|

RU2184076C1 |

| ЭЛЕКТРОРАЗРЯДНАЯ КАМЕРА ДЛЯ ПОЛУЧЕНИЯ ОЗОНА | 1999 |

|

RU2151097C1 |

| ОЗОНАТОР | 2003 |

|

RU2258670C2 |

| КАМЕРА БАРЬЕРНОГО РАЗРЯДА | 2006 |

|

RU2333886C2 |

| МОЩНЫЙ КОМПАКТНЫЙ ГАЗОВЫЙ ЛАЗЕР | 1997 |

|

RU2111591C1 |

| КАТОДНАЯ ПЛАТА БЫСТРОПРОТОЧНОГО ГАЗОВОГО ЛАЗЕРА | 1994 |

|

RU2092949C1 |

| ОЗОНАТОР | 2003 |

|

RU2261837C2 |

| ГАЗОВЫЙ ЛАЗЕР | 1994 |

|

RU2089983C1 |

| ГЕНЕРАТОР ОЗОНА | 2002 |

|

RU2206496C1 |

Изобретение относится к получению озона в электрическом разряде и может быть использовано для электрических методов обработки газа, в плазмохимии и других областях. В разрядной камере озонатора, содержащем электроды, диэлектрический барьер, размещенный между ними, входное и выходное отверстия, электроды выполнены с плоской кольцевой рабочей поверхностью. Диэлектрический барьер размещен на опорном изоляторе с зазором между электродами. Входное и выходное отверстия выполнены соответственно в первом и втором электродах, в их центральной части. В периферийной части камера снабжена газораспределительным устройством. 2 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 3967131, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1495287, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-10-10—Публикация

1995-10-03—Подача