Изобретение относится к отраслям промышленности, ведущим бурение на нефть, газ и воду. Служит для избирательного испытания пластов в вертикальных, наклонно-направленных и горизонтальных скважинах.

Известно пакерное устройство фирмы Лайнс (США), гидравлические пакеры которого нагнетаются с поверхности через специальную контрольную линию (трубопровод), размещенную на внешней поверхности труб [1] Этот инструмент позволяет проводить исследование и обработку пласта, заключенного между двумя пакерами, гидравлически соединенными последовательно.

Однако такое размещение нагнетательной линии затрудняет обеспечение ее герметичности и целостности, требует значительного дополнительного времени на монтаж (демонтаж); не рекомендуется для работы на большой глубине.

Известен испытатель пластов без опоры на забой поинтервального типа ИП-8, разработанный институтом ВНИИБТ [2] Этот испытатель пластов включает верхний и нижний пакеры с гидравлическими уплотнительными элементами, фильтр (выполняющий одновременно роль корпуса, в котором расположены гидравлические нагнетательные каналы последовательной связи уплотнительных элементов, и уравнительного устройства), уравнительный канал, впускной клапан, гидравлический цилиндр с дифференциальным поршнем, отсекающий клапан управления запакеровкой (снабженный пружинным фонарем), кулачковый механизм. При использовании ИП-8 для осуществления пакеровки производится приподнятие и вращение колонны труб. Также вращением бурильных труб закрывается впускной клапан.

Недостатками этого устройства, обеспечивающего избирательное испытание, являются:

необходимость осуществления осевых перемещений и вращения колонны бурильных труб для пакеровки и управления работой глубинной клапанной системой;

выполнение в теле фильтра гидравлических (нагнетательных) каналов, соединяющих последовательно полости нижнего и верхнего пакеров;

использование пружинного фонаря;

сложность создания в полости пакеров избыточного давления, требуемого для пакеровки в неглубоких скважинах, бурящихся на нормальных (не утяжеленных) буровых растворах.

Эти недостатки в значительной степени усложняют технологию изготовления и условия эксплуатации устройства, затрудняют осуществление надежной пакеровки, обеспечение управления работой глубинного оборудования и заданного расстояния между пакерами, зависящего от условий работы. Применение пружинного фонаря в связи с возможностью его поломки полностью исключает применение ИП-8 в горизонтальных скважинах.

Сущность изобретения заключается в том, что в осевом канале подвижного штока верхнего пакера установлен обратный клапан, выполненный с обводным каналом; подвижный шток нижнего пакера снабжен глухой перегородкой; причем верхний его конец размещен в камере, соединенной с обводным каналом обратного клапана верхнего пакера гибким секционным соединителем переменной длины, размещенным в полостях фильтра, установленного между верхними нижним пакерами, и соединяющим гидравлически полости уплотнителей пакеров между собой параллельно.

Совокупность существенных признаков, характеризующих данное устройство, позволяет устранить недостатки, присущие прототипу, и, таким образом, повысить надежность и безопасность проведения избирательных испытаний, в том числе в горизонтальных и наклонно-направленных скважинах. При этом значительно усовершенствованы технология изготовления, условия эксплуатации и управление работой устройства.

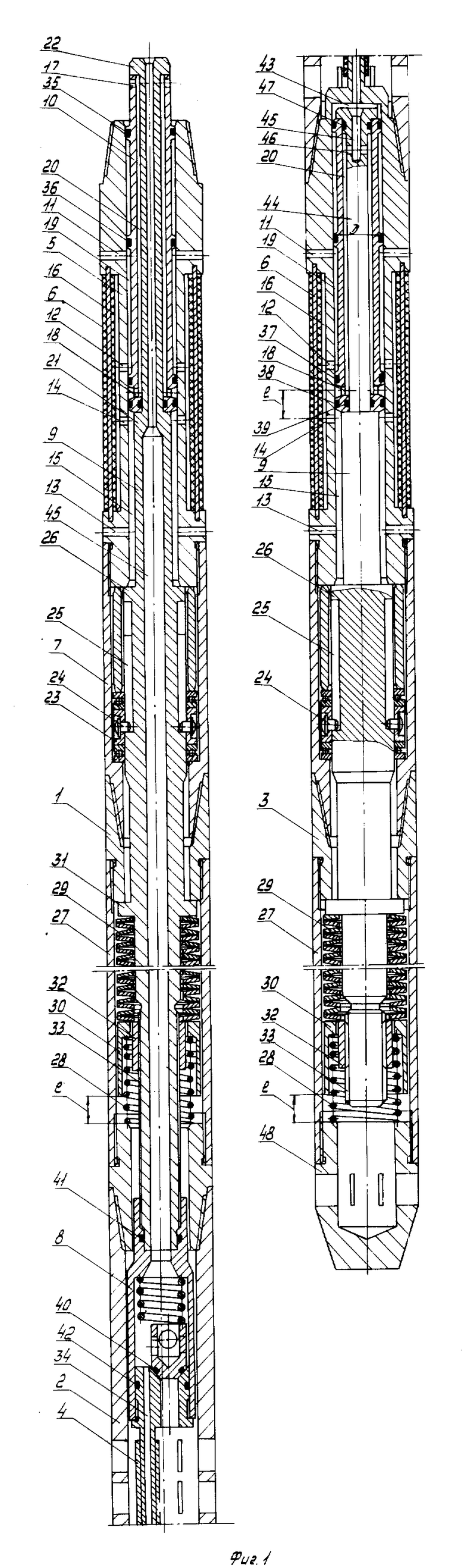

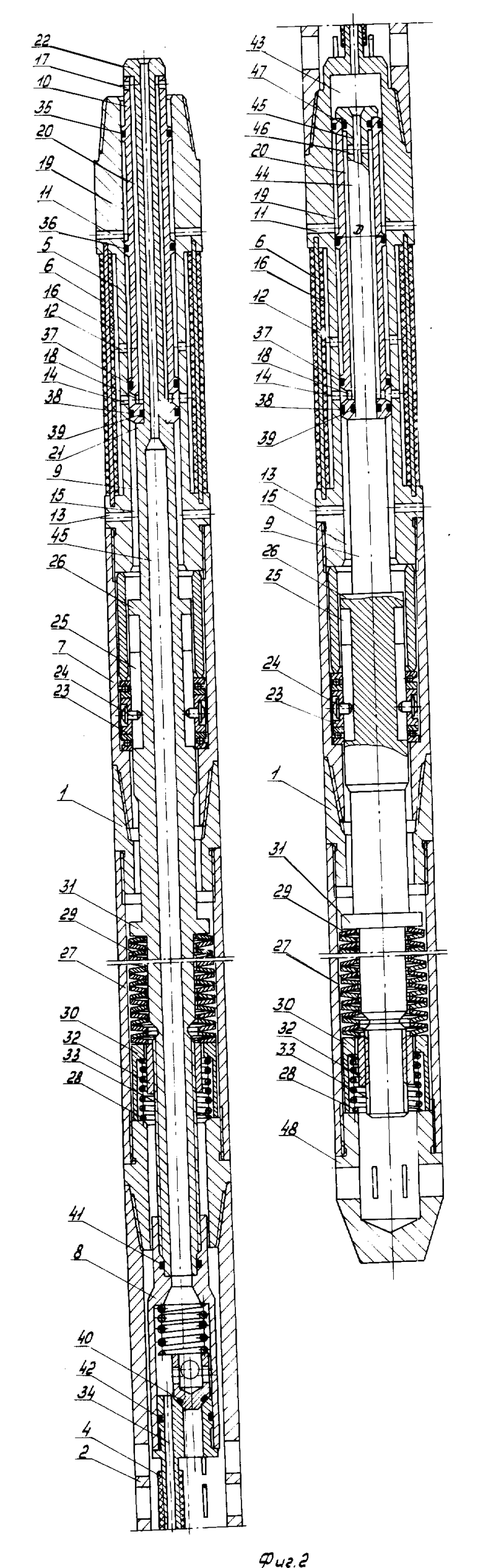

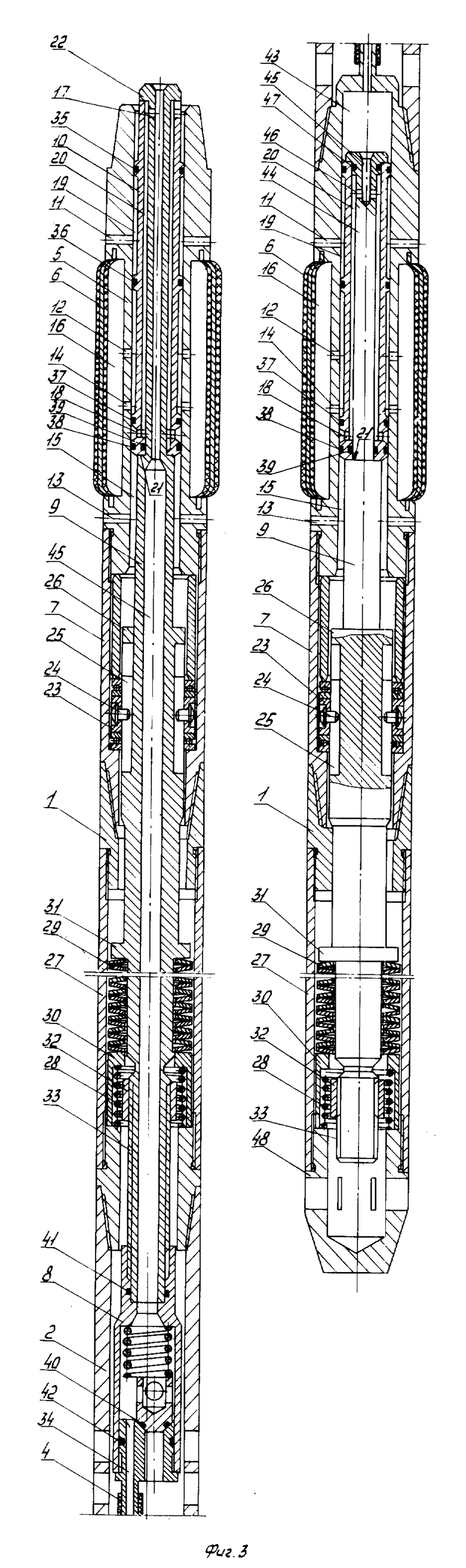

На фиг. 1 изображен общий вид пакерующего устройства в исходном положении при спуско-подъемных операциях; на фиг. 2 то же,при нагнетании уплотнительных элементов; на фиг. 3 то же,при испытании пласта; на фиг. 4 - развертка фигурного паза переключающего механизма.

Предлагаемое пакерующее устройство для избирательного испытания пластов включает верхний пакер 1, фильтр 2, нижний пакер 3, гибкий соединитель 4. Верхний пакер 1 содержит остов 5, уплотнительный элемент 6, переключающий механизм 7, обратный клапан 8, рабочий полый подвижный шток 9, клапанную гильзу 10. Остов пакера 5 выполнен с радиальными уравнительными отверстиями 11, 12, 13 и нагнетательным отверстием 14. Между остовом пакера 5 и рабочим штоком 9 образован кольцевой уравнительный канал 15, между остовом 5 и уплотнительным элементом 6 образована камера 16. Клапанная гильза 10 выполнена с нагнетательными радиальными отверстиями 17,18. Между остовом пакера 5 и клапанной гильзой 10 образован кольцевой уравнительный канал 19. Между гильзой 10 и штоком 9 образован кольцевой нагнетательный канал 20. Осевые перемещения гильзы 10 относительно штока 9 исключаются благодаря ее упору в выступы 21,22 штока 5. В корпусе переключающего механизма 7 размешена втулка 23 с фиксатором 24, взаимодействующим с фигурным ступенчатым пазом 25, выполненным на выступе 26 штока 9. В кожухе 27 переключающего механизма 7 размещены тормозная пружина 28, переключающая пружина 29 и разделяющая их упорная втулка 30. Переключающая пружина 29 упирается в выступ 31 штока 9 и поджимается гайкой 32, навинчиваемой на резьбу 33 штока 9. Обратный клапан 8 выполнен с обводным каналом 34. Верхний пакер 1 содержит подвижные уплотнения 35, 36, 37, 38, 39, 40; полость подвижного штока 9 изолирована уплотнениями 41, 42.

Нижний пакер 3 отличается от верхнего пакера 1 тем, что он дополнительно содержит камеру 43. Шток 9 нижнего пакера 3 выполнен с глухой перегородкой 44, его верхний конец размещен в камере 43 и содержит осевое отверстие 45, радиальное отверстие 46 и уплотнение 47. Внизу на нижнем пакере 3 установлен фильтровый переводник 48. Нижний пакер 3 в отличие от верхнего пакера 1 не содержит обратного клапана, его гильза 10 выполнена без нагнетательного радиального отверстия 17.

В исходном положении свободному перемещению рабочего штока 9 вниз препятствуют пружины 28 и 29. Движение рабочего штока 9 вверх ограничивается (предотвращается) упором верхнего торца выступа 26 в нижний торец остова пакера 5.

В статическом положении между нижним торцем упорной втулки 30 и верхним торцем фильтрового переводника 48 образован зазор "l", равный расстоянию между нагнетательными радиальными отверстиями 14 остова пакера 5 и 18 клапанной гильзы 10.

Усилие начала сжатия переключающей пружины 29 больше усилия максимального сжатия тормозной пружины 28. Фигурный паз 25 штока 9 (фиг. 4) выполнен с возможностью его фиксации фиксатором 24 в следующих положениях:

а исходное, соответствующее проведению спуско-подъемных операций;

б при нагнетании пакерующих элементов;

в промежуточное, предшествующее переходу в замкнутое положение;

г замкнутое положение, обеспечивающее соединение испытуемого пласта с полостью труб;

д промежуточное, предшествующее выходу в исходное положение.

Предварительное сжатие переключающей пружины 29 производится путем навинчивания гайки 32 на резьбу 33 штока 9. Предварительное сжатие тормозной пружины 28 осуществляется при ввинчивании фильтрового переводника 48 в кожух 27.

Работает пакерующее устройство следующим образом.

Перед спуском в скважину производят настройку пакерующего устройства на требуемое межпакерное расстояние (в зависимости от толщины пласта) путем изменения количества патрубков-удлинителей фильтра и количества секций гибкого соединителя, который с некоторым запасом свободно размещается во внутренних полостях фильтра и его патрубков-удлинителей.

Устройство спускается в скважину в зависимости от содержания планируемых работ в компоновке с соответствующим глубинным оборудованием (испытатели пластов, струйные насосы и др.). В процессе спуска в скважину отдельные конструктивные элементы и пакерующее устройство в целом находятся в положении, показанном на фиг. 1. При этом подвижный рабочий шток 9, будучи поджатым пружинами 28, 29, находится в крайнем верхнем положении. Его перемещение вниз предотвращается усилиями предварительного сжатия пружин 28 и 29, а движению вверх препятствует упор верхнего торца выступа 26 в нижний торец остова пакера 5. Полости 16 уплотнительных элементов 6 верхнего 1 и нижнего 3 пакеров соединяются соответственно с надпакерным и межпакерным и межпакерным и подпакерным пространствами скважины с помощью каналов 11, 19, 12, 14, 15, 13. Промывочная жидкость заполняет полость труб через щели фильтра 2, обратный клапан 8 и осевой канал 45 рабочего подвижного штока 9 верхнего пакера 1. Нагнетательные каналы 17, 20, 18 Верхнего пакера и 45, 46, 20, 18 нижнего пакера 3 разобщены с их нагнетательными отверстиями 14 и уравнительными отверстиями 11, 19, 12, 15, 13 уплотнениями 37, 38, 39. В данном исходном положении фиксатор 24 переключающего механизма находится в положении "а" фигурного ступенчатого лаза (фиг. 4).

Для изоляции намеченного к исследованию пласта в полости труб создается избыточное давление "P", равное 6 10 МПа. Обратный клапан 40 закрывается, через его обводной канал 34 и гибкий соединитель 4 это давление передается в камеру 43 нижнего пакера 3. На подвижных рабочих штоках 9 верхнего 1 и нижнего 3 пакеров возникают усилия, достаточные для сжатия тормозных пружин 28. Упорные втулки 30 вместе со штоками 9 и переключающими пружинами 29 перемещаются вниз, пружина 28 сжимается до упора нижнего торца втулки 30 в верхний торец нижнего переводника (фильтра для нижнего пакера). Переключающая пружина 29 в связи с ее более высоким начальным усилием сжатия остается в исходном, предварительно сжатом состоянии. Фиксаторы 24 переключающих устройств верхнего и нижнего пакеров перемещаются в шлицевых фигурных пазах 25 из положения "а" в положение "б". При таком положении уравнительные отверстия 11 и 13 перекрываются уплотнениями 35, 36, 37, 38. С помощью нагнетательных каналов 17, 20, 18, 14, осевого канала 45 и обводного канала 34 обратного клапана 8 верхнего пакера 1, а также гибкого соединителя 4, полости соединительной камеры 43 и каналов 45, 46, 20, 18, 14 нижнего пакера 3, полости уплотнителей обоих пакеров соединяются с полостью труб создаются условия для осуществления пакеровки. Избыточное давление "p" (по отношению к давлению столба промывочной жидкости, заполняющей скважину), созданное в полости труб и переданное в полости 16 верхнего и нижнего пакеров, действует на их упругие элементы, обеспечивающие изоляцию интервала, заключенного между двумя пакерами, от остальной части ствола скважины.

По достижении пакеровки (что проверяется натяжением колонны труб) избыточное давление в трубах повышается до величины "P1" на величину ΔP равную (P1 Р), достаточную для преодоления усилия максимального сжатия переключающей пружины 29. При этом фиксаторы 24 перемещаются в шлицевых пазах 25 из положения "б" в положение "в" (см. фиг. 4). Затем избыточное давление в полости труб снижается до атмосферного и переключающая пружина 29 перемещает подвижный рабочий шток 9 до замкнутого положения "г" фиксатора 24 в фигурном пазу 25. Исследуемый пласт через щели фильтра 2 и обратный клапан 8 сообщается с полостью бурильных труб. В этом случае уравнительные отверстия 11, 13 верхнего 1 и нижнего 3 пакеров перекрыты уплотнениями 35, 36, 37, 38; нагнетательные каналы 18 клапанных гильз 10 верхнего 1 и нижнего 3 пакера перекрыты уплотнениями 37, 38, 39. В таком положении производится исследование пласта, заключенного между двумя пакерами, с использованием глубинного оборудования, включенного в компоновку в соответствии с заданной технологией работ.

По окончании исследований в полости бурильных труб повторно создается избыточное давление, достаточное для сжатия переключающей пружины 29, после чего производится снижение его до атмосферного. При этом фиксаторы 24 вначале перемещаются в шлицевых пазах в положение "д" (фиг.4) и затем в исходное положение "а". Полость 16 верхнего пакера 1 соединяется с помощью каналов 11, 19, 12 с надпакерным пространством скважины и каналами 14, 15, 13 с межпакерным пространством. Полость 16 нижнего пакера 3 соединяется его каналами 11, 19, 12 с межпакерным пространством и каналами 14, 15, 13 с подпакерным пространством скважины. Гидростатическое давление в полостях пакеров, надпакерном, межпакерном и подпакерном пространствах скважины выравнивается. Уплотнительные элементы пакеров принимают исходное положение. При необходимости содержимое труб через щели фильтра 2 и обратный клапан 8 путем обратной циркуляции заменяется промывочной жидкостью и производится выравнивание бурового раствора. После этого пакерующее устройство может быть установлено в другом интервале скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ПЛАСТОВ | 1993 |

|

RU2089728C1 |

| Устройство для регулирования межпакерного давления | 1988 |

|

SU1617132A1 |

| ИСПЫТАТЕЛЬ ПЛАСТОВ | 1993 |

|

RU2078924C1 |

| Испытатель пластов | 1978 |

|

SU802542A1 |

| Испытатель пластов(его варианты) | 1980 |

|

SU920202A1 |

| Испытатель пластов | 1983 |

|

SU1170131A1 |

| Испытатель пластов | 1982 |

|

SU1129337A1 |

| Клапанное устройство испытателя пластов | 1982 |

|

SU1052655A1 |

| Пробоотборник для испытателя пластов | 1979 |

|

SU800345A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ МЕЖПАКЕРНОГОДАВЛЕНИЯ | 1971 |

|

SU424964A1 |

Использование: в области бурения на нефть, газ и воду. Обеспечивает избирательное испытание пластов в вертикальных, наклонно-направленных и горизонтальных скважинах. Сущность изобретения: устройство содержит верхний и нижний пакеры с гидравлическими уплотнительными элементами. Оно имеет также подвижные штоки и полый фильтр. Подвижные штоки выполнены с осевыми каналами. Полый фильтр установлен между верхним и нижним пакерами. В осевом канале подвижного штока верхнего пакера установлен обратный клапан. Он выполнен с обводным каналом. Подвижный шток нижнего пакера снабжен глухой перегородкой и образует своей верхней частью в нижнем пакере камеру,которая соединена с обводным каналом обратного клапана гибким соединителем,размещенным в полостях фильтра. 4 ил.

Пакерующее устройство для избирательного испытания пластов, содержащее верхний и нижний пакеры с гидравлическими уплотнительными элементами, подвижные штоки, выполненные с осевыми каналами, размещенные в полостях пакеров, и полый фильтр, установленный между верхним и нижним пакерами, отличающееся тем, что в осевом канале подвижного штока верхнего пакера установлен обратный клапан, выполненный с обводным каналом, подвижный шток нижнего пакера снабжен глухой перегородкой и образует своей верхней частью в нижнем пакере камеру, соединенную с обводным каналом обратного клапана гибким соединителем, размещенным в полостях фильтра.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Baker Service Tools | |||

| Catalog | |||

| Пуговица для прикрепления ее к материи без пришивки | 1921 |

|

SU1992A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ясашин А.М | |||

| и др | |||

| Техника и технология испытания пластов в процессе бурения наклонных скважин | |||

| - М.: Недра, 1972, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

Авторы

Даты

1998-01-10—Публикация

1996-02-06—Подача