Изобретение относится к струйной технике, преимущественно к способу сжатия газообразной среды в насосно-эжекторных установках для сжатия и очистки от примесей углеводородного газа.

Известен способ работы насосно-эжекторной установки, включающий откачку струйным аппаратом газообразной среды, подачу циркуляционным насосом в сопло струйного аппарата жидкой среды, смешение сред в струйном аппарате, подачу смеси сред в сепаратор с последующим разделением в нем смеси сред на газообразную и жидкую и подачу газообразной сжатой среды потребителю и жидкой среды на вход циркуляционного насоса [1]

Недостатком известной насосно-эжекторной установки является низкий КПД установки при больших степенях сжатия газообразной среды. Кроме того, при работе известной установки отсутствует очистка поступающего на сжатие газа от примесей, что сужает область ее использования.

Наиболее близким к описываемому является способ сжатия газообразной среды, включающий сжатие газообразной среды за счет смешения ее с жидкой средой и последующее разделение жидкой и сжатой газообразной сред при этом в качестве жидкой среды использована жидкость-сорбент [2]

В авт. св. [2] описана насосно-эжекторная установка, содержащая струйный аппарат с входами по газу и жидкости, насос, подключенный выходом к входу по жидкости струйного аппарата, и сепаратор, сообщенный с выходом струйного аппарата, которая является наиболее близкой к заявляемой насосно-эжекторной установке.

Однако недостатком известного способа сжатия газообразной среды и известной установки является неоптимальный режим смешения жидкой и газообразной сред, что приводит к уменьшению КПД процесса сжатия и установки в целом. В случае использования в качестве жидкой среды жидкости-сорбента примесей газа дополнительным недостатком является незначительная абсорбция примесей в процессе смешения, что уменьшает КПД, а также усложняет конструкцию сепаратора, увеличивает его габариты и ужесточает режимы протекания процессов.

Технической задачей, на решение которой направлено изобретение, является повышение эффективности сжатия газообразной среды в насосно-эжекторной установке за счет более оптимальной организации процесса смешения жидкой и газообразной сред и одновременной абсорбцией жидкостью примесей газа в процессе смешения.

Указанная техническая задача достигается тем, что в способе сжатия газообразной среды, включающем сжатие газообразной среды за счет смешения ее с жидкой средой и последующее разделение жидкой и сжатой газообразной сред, после разделения сред сжатую газообразную среду дожимают за счет повторного ее смешения с подаваемой под напором жидкой средой, после чего среды опять разделяют, дожатую газообразную среду отводят по назначению, а жидкую среду подают под напором на смешение с газообразной средой, при этом газообразную среду сжимают в 2,5 100 раз, а жидкую среду подают на смешение под напором не менее 0,8 МПа.

В части устройства, как объекта изобретения, указанная выше техническая задача решается тем, что насосно-эжекторная установка, содержащая струйный аппарат с входами по газу и жидкости, насос, подключенный выходом к входу по жидкости струйного аппарата, и сепаратор, сообщенный с выходом струйного аппарата, снабжена дополнительным струйным аппаратом, дополнительным сепаратором и дополнительным насосом, причем дополнительный насос входом подключен к сепаратору, дополнительный струйный аппарат подключен входом по жидкости к выходу дополнительного насоса, входом по газу к сепаратору и выходом к дополнительному сепаратору, а насос входом подключен к выходу жидкости из дополнительного сепаратора.

В ряде случаев целесообразно в качестве жидкой среды использовать жидкость-сорбент примесей сжимаемой газообразной среды и обновлять ее по мере насыщения, а также подавать жидкость из дополнительного сепаратора в дегазатор, для понижения давления и отделения от жидкости растворенных в ней газов, после чего подавать ее на вход насоса.

В случае повышенных требований к чистоте сжатого газа отсепарированный сжатый газ из дополнительного сепаратора пропускают через абсорбционную колонну, в которую подают жидкость-сорбент, а затем газ подают потребителю, а жидкость-сорбент направляют либо на вход в дегазатор, либо для подачи в сопло струйных аппаратов.

Подача жидкой среды в струйные аппараты под давлением не менее 0,8 МПа и сжатие газообразной среды в 2,5 100 раз позволяют получить высокий КПД насосно-эжекторной установки за счет оптимальных условий смешения сред при небольших ее массо-габаритных характеристиках, а в случае использования жидкости-сорбента добиться условий, при которых примеси сжимаемого газа интенсивно абсорбируются в проточной части струйных аппаратов. Это позволяет завершить процесс абсорбции примесей газа до поступления смеси сред в сепаратор и тем самым разделить процессы абсорбции и сепарации газожидкостной смеси, а также повысить изотермический КПД струйных аппаратов.

Дегазация жидкой среды перед подачей ее на смешение с газообразной средой повышает КПД процесса сжатия газообразной среды и насосно-эжекторной установки в целом. Поэтому дегазатор выходом жидкости может быть сообщен с входом дополнительного насоса, а входом с выходом жидкости из сепаратора. Кроме того, исходят из условий монтажа установки и затрат на строительство выход насоса может быть подключен к входу по жидкости дополнительного струйного аппарата.

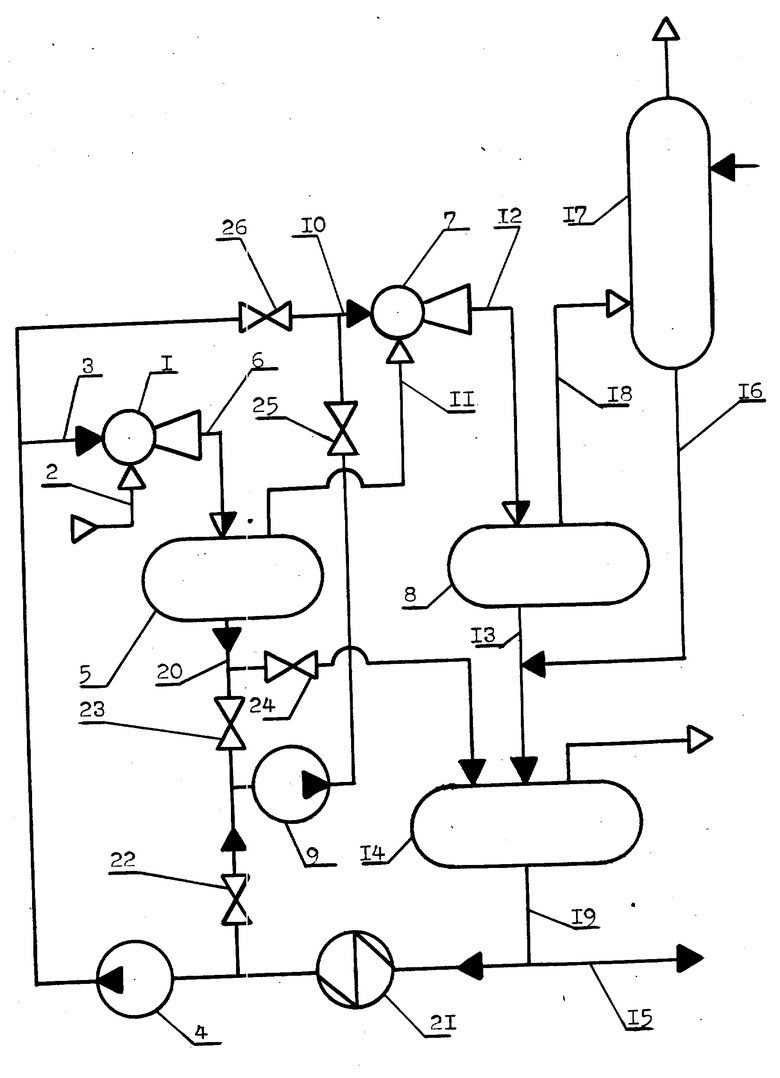

На чертеже представлена схема насосно-эжекторной установки, которая содержит струйный аппарат 1 с входами 2, 3 по газу и жидкости, насос 4, подключенный выходом к входу 3 по жидкости струйного аппарата 1, и сепаратор 5,сообщенный с выходом 6 струйного аппарата 1. Установка снабжена дополнительными струйным аппаратом 7, сепаратором 8 и насосом 9, причем дополнительный насос 9 входом подключен к сепаратору 5, дополнительный струйный аппарат 7 подключен входом 10 по жидкости к выходу дополнительного насоса 9, входом 11 по газу к сепаратору 5 и выходом 12 к дополнительному сепаратору 8, а насос 4 входом подключен к выходу 13 жидкости из дополнительного сепаратора 8.

Установка может быть снабжена дегазатором 14, подключенным к дополнительному сепаратору 8 и насосу 4, магистралями 15, 16 соответственно отвода и подвода жидкости и абсорбционной колонной 17, сообщенной с выходом 18 газа из дополнительного сепаратора 8 и с магистралью 16 подвода жидкости. Дегазатор 14 может быть сообщен выходом 19 жидкости с входом дополнительного насоса 9, а входом с выходом 20 жидкости из сепаратора 5. Выход насоса 4 может быть подключен к входу 10 по жидкости дополнительного струйного аппарата 7, а жидкая среда может поступать в насосы 4, 9 через холодильник 21.

Через вход 2 по газу струйного аппарата 1 осуществляют подвод газообразной среды, поступающей на сжатие в установку. Насос 4 подает в сопло струйного аппарата 1 жидкую среду под давлением не менее 0,8 МПа, которая, истекая из сопла, увлекает в струйный аппарат 1 со входа 2 газообразного среду. В струйном аппарате 1 образуется газожидкостная смесь, при этом в процессе смешения за счет энергии жидкой среды газообразная среда сжимается. В случае использования в качестве жидкой среды жидкости-сорбента процесс смешения сред и сжатия газообразной среды сопровождается абсорбцией примесей газообразной среды. Сжатый и частично очищенный от примесей газ отделяется в сепараторе 5 от жидкой среды и поступает из сепаратора 5 на вход 11 по газу дополнительного струйного аппарата 7, а жидкая среда из сепаратора 5 через выход 20 поступает на вход дополнительного насоса 9.

Дополнительный насос 9 подает жидкую среду под напором не менее 0,8 МПа в сопло дополнительного струйного аппарата 7. Истекая из сопла, жидкость увлекает в дополнительный струйный аппарат 7 сжатый газ, поступающий через вход 11. В струйном аппарате 7 в процессе смешения жидкой и газообразной сред последняя дополнительно сжимается, а жидкая среда в случае, если это жидкость-сорбент, дополнительно абсорбирует примеси газообразной среды. Из дополнительного струйного аппарата 7 жидкостно-газовая смесь сред поступает в дополнительный сепаратор 8, где сжатый газ отделяется от жидкой среды и через выход 18 газа подается по назначению в соответствии с технологией производства, а жидкая среда через выход 13 жидкости частично отводится по магистрали 15 на регенерацию и другая часть жидкости, необходимая для работы установки, поступает на вход насоса 4.

Для выделения из жидкости растворенных газов за выходом 13 из дополнительного сепаратора 8 может быть установлен дегазатор 14, в котором понижают давление, что ведет к выделению из жидкости растворившихся в ней газов. Это увеличивает эффективность работы струйного аппарата 1.

Для повышения качества подаваемого потребителю сжатого газа путем уменьшения содержания в нем примесей сжатый газ может быть пропущен через абсорбционную колонну 17. В этом варианте работы установки выход 18 газа из дополнительного сепаратора 8 подключен к абсорбционной колонне 17, из которой дополнительно очищенный газ подается потребителю, при этом в качестве абсорбента примесей сжатого газа может быть использована жидкость-сорбент установки после ее регенерации, которая подается в абсорбционную колонну 17 для извлечения примесей из сжатого газа, а затем из колонны 17 по магистрали 16 подвода жидкости она поступает либо на вход дегазатора 14, либо (не показано) на вход насосов 4 и 9 для последующей подачи в сопла струйных аппаратов.

В случае хорошей растворимости примесей сжимаемого газа в жидкой среде для улучшения работы струйных аппаратов, а также исходя из условий монтажа установки, возможна подача жидкости на вход дегазатора 14 как из дополнительного 8, так и из сепаратора 5, а также подача жидкости из дегазатора 14 на вход дополнительного насоса 9. В этом варианте работы установки вентили 23, 26 закрыты, а вентили 22, 24, 25 открыты. Также возможна, исходя из условий монтажа и затрат на строительство, подача жидкости одним насосом 4 в струйные аппараты 1 и 7. В этом варианте работы установки вентили 22, 23, 25 закрыты, а вентили 24, 26 открыты. Холодильник 21 обеспечивает отвод тепла из цикла.

Таким образом, путем двухступенчатого сжатия газообразной среды в 2,5 - 100 раз при подаче жидкой среды в сопла струйных аппаратов под давлением не менее 0,8 МПа обеспечивается режим смешения жидкой и газообразной сред при максимально возможном КПД процесса сжатия, кроме того, в случае использования в качестве жидкой среды жидкости-сорбента создаются условия для абсорбции примесей из сжимаемого газа без снижения эффективности процесса.

Как показывают проведенные экспериментальные исследования, в диапазоне степеней сжатия газообразного компонента от 2,5 до 100 достигается максимальный КПД процесса сжатия указанным выше способом. При этом КПД процесса сжатия начинает резко падать как при степени сжатия более 100, так и при степени сжатия менее 2,5. Это связано с тем, что увеличение степени сжатия газообразного компонента более 100 указанным выше способом, приводит к резкому возрастанию потерь, связанных с преобразованием потенциальной энергии в кинетическую и обратно, а также потерь на трение в процессе смешения потоков и течения двухфазной смеси в проточной части струйных аппаратов. Уменьшение степени сжатия газообразного компонента менее чем в 2,5 раза приводит к резкому возрастанию потерь в скачках уплотнения двухфазной сред в проточной части струйного аппарата. При этом также становятся необоснованными понесенные материальные и финансовые затраты на реализацию предлагаемого способа сжатия газообразной среды.

При этом давление жидкой среды должно быть выше 0,8 МПа для обеспечения необходимого режима истечения жидкой среды из сопел струйных аппаратов и достижения необходимой степени сжатия газообразной среды в процессе ее смешения с жидкой средой в указанном выше диапазоне, а также для уменьшения расхода жидкой среды, циркулирующей в замкнутом контуре.

Обеспечение указанных в техническом решении режимов работы позволяет провести интенсивный процесс абсорбции примесей сжимаемого газа до поступления газоджидкостной среды в сепаратор, что позволяет упростить конструкцию сепараторов, уменьшить их материалоемкость и повысить эффективность разделения жидкой и газообразной сред.

Таким образом, предложенный способ сжатия и установка для его реализации позволяет повысить эффективность работы насосно-эжекторной установки за счет оптимальной организации процесса смешения жидкой и газообразной сред и одновременной абсорбцией жидкостью примесей газа в процессе смешения, а также улучшить массо-габаритные характеристики установки.

Настоящее изобретение может быть использовано для компримирования (сжатия) и очистки от примесей низкопотенциальных газов на предприятиях газонефтеперерабатывающей и добывающей промышленности, нефтехимической или других отраслях.

Использование: в области струйной техники. Сущность: в части способа в том, что после разделения сред сжатую газообразную среду дожимают за счет повторного ее смешения с подаваемой под напором жидкой средой, после чего среды опять разделяют, дожатую газообразную среду отводят по назначению, а жидкую среду подают под напором на смешение с газообразной средой, при этом газообразную среду сжимают в 2,5 - 100 раз, а жидкую среду подают под напором не менее 0,8 МПа, а в части устройства в том, что установка снабжена дополнительным струйным аппаратом, дополнительным сепаратором и дополнительным насосом, причем дополнительный насос входом подключен к сепаратору, дополнительный струйный аппарат подключен входом по жидкости к выходу дополнительного насоса, входом по газу - к сепаратору и выходом - к дополнительному сепаратору, а насос входом подключен к выходу жидкости из дополнительного сепаратора. 2 с. и 7 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 850120, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 968347, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-01-10—Публикация

1996-02-28—Подача