Изобретение относится к области струйной техники, преимущественно к установкам для сжатия и подачи потребителю различных газообразных сред, например углеводородных газообразных сред, в том числе попутных нефтяных газов.

Известна насосно-эжекторная компрессорная установка, содержащая сепаратор, насос и струйный аппарат, причем насос всасывающей стороной подключен к сепаратору и нагнетательной стороной к камере подвода жидкой среды в струйное устройство (см. патент СССР 1955, F 04 F 5/12, 30.11.1926).

Данная установка позволяет сжимать газообразные среды. Однако использование свободно падающей жидкой среды для сжатия газообразной среды не позволяет в полной мере использовать энергию жидкой среды, что приводит к низкому КПД подобного рода установок.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является насосно-эжекторная компрессорная установка, содержащая насос, сепаратор и жидкостно-газовый струйный аппарат, при этом насос нагнетательной стороной подключен к входу жидкости в жидкостно-газовый струйный аппарат и всасывающей стороной подключен к выходу жидкой среды из сепаратора, а жидкостно-газовый струйный аппарат входом газа подключен к источнику сжимаемого газа и выходом газожидкостной смеси подключен к сепаратору, причем на корпусе последнего в верхней его части выполнен патрубок отвода сжатого газа и корпус сепаратора частично заполнен жидкой средой (см. патент Германии 295278, 27 d, 2, 15.11.1916).

Данная установка также позволяет сжимать различные газообразные среды. Однако отсутствие эффективной системы газовыделения не позволяет достаточно полно выделять из газожидкостной смеси сжимаемый газ, особенно в случае использования вязкой жидкой среды, что снижает эффективность сжатия газообразной среды и ведет к снижению производительности жидкостно-газового струйного аппарата.

Задачей, на решение которой направлено настоящее изобретение, является повышение производительности насосно-эжекторной компрессорной установки за счет более полного выделения из жидкой среды сжимаемой газообразной среды.

Указанная задача решается за счет того, что в насосно-эжекторной компрессорной установке, содержащей насос, сепаратор и жидкостно-газовый струйный аппарат, насос нагнетательной стороной подключен к входу жидкости в жидкостно-газовый струйный аппарат и всасывающей стороной подключен к выходу жидкой среды из сепаратора, а жидкостно-газовый струйный аппарат входом газа подключен к источнику сжимаемого газа и выходом газожидкостной смеси подключен к сепаратору, причем на корпусе последнего в верхней его части выполнен патрубок отвода сжатого газа и корпус сепаратора частично заполнен жидкой средой, сепаратор снабжен сливным лотком, набором фазоразделительных насадок и жалюзийным пакетом, причем сливной лоток размещен вдоль корпуса сепаратора, подвод в сепаратор газожидкостной смеси из жидкостно-газового струйного аппарата выполнен над входным участком сливного лотка, набор фазоразделительных насадок установлен на выходе сливного лотка не выше его выходного сечения, жалюзийный пакет установлен под сливным лотком между выходом жидкой среды из сепаратора и набором фазоразделительных насадок, а патрубок отвода сжатого газа размещен между торцевой стенкой (в ряде случаев называемой также днищем) корпуса сепаратора и сливным лотком со стороны его входного участка или в торцевой стенке корпуса со стороны входного участка сливного лотка.

Кроме того, торцевая стенка может быть выполнена плоской, сферической, эллиптической или в виде другой профилированной поверхности, высота жалюзийного пакета может превышать уровень жидкости в сепараторе, набор фазоразделительных насадок может быть выполнен в виде системы перфорированных пластин, установленных в открытом для прохода через него газа и жидкости корпусе с образованием между пластинами газоотводных каналов, а в корпусе выполнены отверстия для выхода газа, перфорированные пластины могут быть выполнены плоскими и расположены одна над другой горизонтально или с наклоном, пластины могут быть выполнены профилированными и установлены вертикально или с наклоном относительно вертикали с образованием профилированных, преимущественно зигзагообразных каналов между пластинами, набор фазоразделительных насадок может быть выполнен в виде размещенных в открытом для прохода через него газа или жидкости корпусе, регулярных или нерегулярных насадок, например колец, уложенных рядами или внавал, между жалюзийным пакетом и выходом жидкой среды из сепаратора может быть установлена переливная перегородка с формированием зоны отвода более легкой жидкой фракции за переливной перегородкой по ходу движения жидкой среды в сепараторе и зоны отвода более тяжелой жидкой фракции, образованной перед переливной перегородкой с выполненным в этой зоне дополнительным выходом жидкой среды из сепаратора, а насос всасывающей стороной через регулирующие устройства подключен к обоим выходам жидкой среды из сепаратора, при этом высота переливной перегородки меньше высоты жалюзийного пакета, сепаратор может быть подключен к трубопроводу для подвода в него жидкой среды и/или отвода из него жидкой среды, насос с всасывающей стороны может быть подключен к трубопроводу подвода жидкой среды и над входным участком сливного лотка в месте подвода в сепаратор газожидкостной среды может быть установлен распределитель газожидкостной среды, а над набором фазоразделительных насадок предпочтительно установлен распределительный элемент жидкой среды, выполненный в виде пластины с отверстиями. Выход газожидкостной смеси из жидкостно-газового струйного аппарата предпочтительно расположен выше уровня жидкости в сепараторе.

Как известно, чем меньше растворенного или нерастворенного газа находится в жидкой среде, которую подают в сопло жидкостно-газового струйного аппарата, тем выше его производительность. Это связано с тем, что чем меньше газа может выделиться из жидкой среды при создании в приемной камере жидкостно-газового струйного аппарата зоны пониженного давления, тем выше будет производительность струйного аппарата по откачиваемому газу. Кроме того, чем более плотной будет жидкая среда, которая истекает из сопла жидкостно-газового струйного аппарата, тем больший импульс энергии она может передать газообразной среде.

Таким образом, условия подвода газожидкостной среды из жидкостно-газового струйного аппарата в сепаратор и организация в последнем условий для разделения газообразной и жидкой сред может оказать существенное влияние на эффективность работы насосно-эжекторной компрессорной установки.

Необходимо организовать процесс подвода газожидкостной смеси в сепаратор таким образом, чтобы предотвратить образование мощных обратных потоков сжатой газожидкостной среды в струйный аппарат при прекращении подачи в него жидкой среды. Этого можно добиться расположением жидкостно-газового струйного аппарата над сепаратором выше уровня жидкости в сепараторе. В этом случае высота столба потока газожидкостной среды в сочетании с его кинетической энергией предотвратит образование обратных потоков газожидкостной смеси из сепаратора в струйный аппарат. Расположение сливного лотка вдоль сепаратора позволяет, с одной стороны, уменьшить вертикальный габарит насосно-эжекторной компрессорной установки, а с другой стороны, максимально увеличить поверхность лотка. В этом случае можно добиться тонкопленочного режима течения среды по лотку, что позволяет газу более эффективно отделяться от жидкой среды. Размещение на выходе из сливного лотка набора фазоразделительных насадок позволяет дополнительно развить поверхность жидкой среды с одновременной интенсификацией процесса разделения жидкой и газообразной сред. Таким образом удалось увеличить время пребывания газожидкостной смеси в тонкопленочном виде. В то же время сливной лоток не препятствует поступлению газообразной среды из нижней зоны сепаратора к патрубку вывода газообразной среды, поскольку между боковыми стенками лотка и стенками корпуса сепаратора остается свободное пространство. Выполнение сливного лотка с расположенным на выходе из него набором фазоразделительных насадок, например системой параллельно установленных перфорированных пластин, позволяет не только интенсифицировать процесс выделения газа из жидкой среды, стекающей со сливного лотка, но и в то же время обеспечивает плавное вливание жидкой среды в нижнюю часть сепаратора в виде множества тонких струек. Это способствует уменьшению процесса турбулизации жидкого потока, вливающегося из набора фазоразделительных насадок в поток жидкой среды, находящийся в нижней части сепаратора, что облегчает процесс разделения жидкой среды на более легкую и более тяжелую фракции (наличие более легкой и более тяжелой фракций в жидкой среде часто может иметь место, когда сжимаемая газообразная среда в своем составе имеет примеси, которые могут конденсироваться и смешиваться с жидкой средой, находящейся в сепараторе и подаваемой в сопло струйного аппарата из сепаратора). При этом нижняя кромка набора фазоразделительных насадок должна быть расположена ниже уровня жидкости в сепараторе.

Дополнительные возможности по улучшению процесса выделения газа из жидкой среды дает равномерное распределение жидкой среды на входе в набор фазоразделительных насадок, что может быть достигнуто установкой на входе распределительного элемента в виде перфорированной пластины, в которой отверстия выполнены равномерно по площади пластины. При протекании жидкой среды в сепараторе происходит "гравитационное" ее разделение на более легкую и более тяжелую фракции (в данном случае имеется в виду, что жидкая среда представляет собой смесь жидких сред с различным удельным весом, например смесь воды и углеводородной жидкости). Размещение по ходу потока жидкой среды, а более точно смеси жидких сред (именуемых в дальнейшем как более легкая и более тяжелая фракции жидкой среды), жалюзийного пакета представляющего из себя систему щелевидных, преимущественно горизонтальных каналов выполненных вдоль течения потока или под углом к направлению течения смеси жидких сред, позволяет интенсифицировать процесс разделения или по другому процесс расслоения смеси жидких сред с формированием нижнего слоя более тяжелой фракции и верхнего слоя более легкой фракции. Одновременно жалюзийный пакет способствует укрупнению мелких пузырьков газа, содержащихся в жидкой среде после прохождения фазоразделительных насадок. Это углубляет процесс сепарации газа из жидкой среды. Установка переливной перегородки, верхняя кромка которой, как правило, ниже верхней кромки жалюзийного пакета, между выходом жидкой среды и жалюзийным пакетом позволяет обеспечить отвод более легкой и более тяжелой фракций и при этом практически исключить влияние на качество их разделения места расположения выхода этих сред из сепаратора. Этому же способствует и правильный выбор высоты переливной перегородки. Оптимальный диапазон высоты перегородки, как показали проведенные исследования, в зависимости от условий эксплуатации сепаратора составляет от 0,1 до 0,50 диаметра корпуса сепаратора. Дополнительные возможности по повышению качества разделения можно получить в случае, если количество более тяжелой фракции значительно меньше, чем количество более легкой фракции. В этом случае целесообразно размещение на выходе из сепаратора более тяжелой фракции отстойника, в котором более тяжелая фракция накапливается, что увеличивает время ее нахождения в сепараторе и способствует более полному отделению от нее более легкой фракции.

Таким образом, выполнение сепаратора описанным выше образом позволяет добиться выполнения поставленной в изобретении задачи - повышение производительности насосно-эжекторной компрессорной установки за счет более полного выделения из жидкой среды сжимаемой газообразной среды, путем интенсификации процесса отделения газообразной среды от жидкой среды или смеси жидких сред и повышения качества разделения жидких сред.

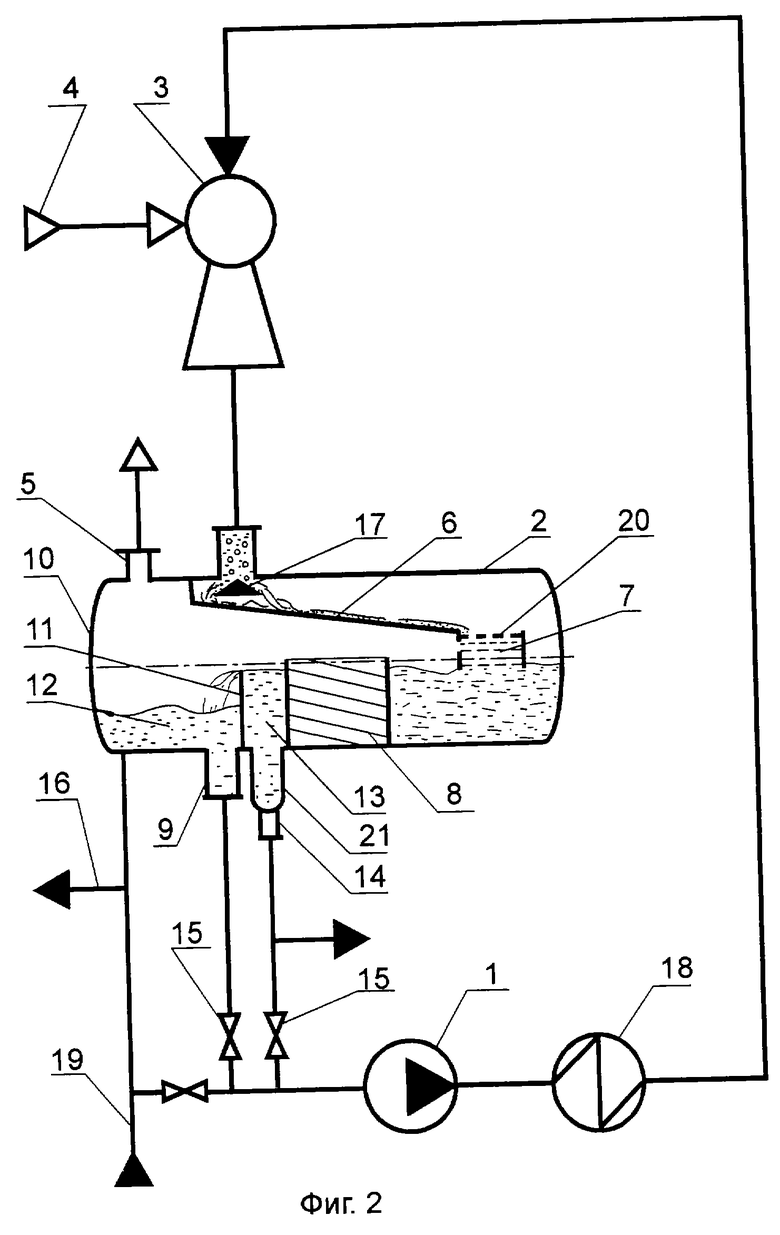

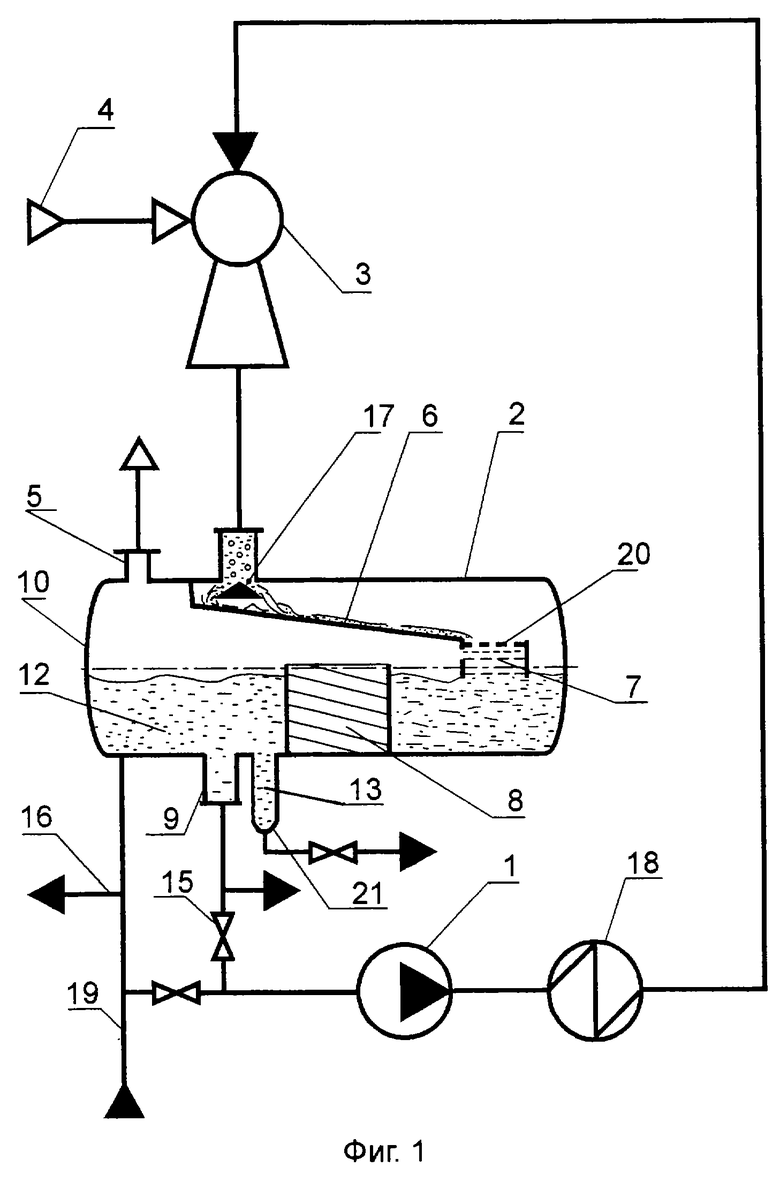

На фиг. 1 представлена описываемая насосно-эжекторная компрессорная установка без разделения жидкой среды на фазы и на фиг.2 представлена насосно-эжекторная компрессорная установка с разделением в сепараторе жидкой среды на более легкую и более тяжелую фракции.

Насосно-эжекторная компрессорная установка содержит насос 1, сепаратор 2 и жидкостно-газовый струйный аппарат 3, при этом насос 1 нагнетательной стороной подключен к входу жидкости в жидкостно-газовый струйный аппарат 3 и всасывающей стороной подключен к выходу жидкой среды 9 из сепаратора 2. Жидкостно-газовый струйный аппарат 3 входом газа подключен к источнику 4 сжимаемого газа и выходом газожидкостной смеси подключен к сепаратору 2. На корпусе сепаратора 2 в верхней его части выполнен патрубок 5 отвода сжатого газа и корпус сепаратора 2 частично заполнен жидкой средой. Сепаратор 2 снабжен сливным лотком 6, набором фазоразделительных насадок 7 и жалюзийным пакетом 8. Сливной лоток 6 размещен вдоль корпуса сепаратора 2 горизонтально или под углом к горизонту. Подвод в сепаратор 2 газожидкостной смеси из жидкостно-газового струйного аппарата 3 выполнен над входным участком сливного лотка 6, при этом подвод может быть осуществлен через распределитель 17. Набор фазоразделительных насадок 7 установлен на выходе сливного лотка 6 не выше его выходного сечения. Жалюзийный пакет 8 установлен под сливным лотком 6 между выходом жидкой среды 9 из сепаратора 2 и набором фазоразделительных насадок 7. Патрубок отвода сжатого газа 5 размещен между торцевой стенкой 10 корпуса сепаратора 2 и сливным лотком 6 со стороны его входного участка или в торцевой стенке 10 корпуса (не показано) сепаратора 2 со стороны входного участка сливного лотка 6.

Кроме того, высота жалюзийного пакета 8 может превышать уровень жидкости в сепараторе 2. Набор фазоразделительных насадок 7 может быть выполнен в виде системы установленных в открытом для прохода жидкости (преимущественно сверху вниз) и газа (преимущественно снизу вверх и в боковые стороны) корпусе перфорированных пластин с образованием между пластинами газоотводных каналов. В корпусе набора фазоразделительных насадок 7 могут быть выполнены отверстия для выхода газа. Перфорированные пластины могут быть выполнены плоскими и расположены одна над другой горизонтально или с наклоном. Пластины могут быть выполнены профилированными и установлены вертикально или с наклоном относительно вертикали с образованием профилированных, преимущественно зигзагообразных, каналов между пластинами. Набор фазоразделительных насадок 7 может быть выполнен в виде размещенных в открытом для прохода жидкости и газа корпусе регулярных и нерегулярных насадок, например колец, уложенных рядами или внавал. Между жалюзийным пакетом 8 и выходом жидкой среды 9 из сепаратора 2 может быть установлена переливная перегородка 11 с формированием зоны отвода более легкой жидкой фракции 12 за переливной перегородкой 11 по ходу движения жидкой среды в сепараторе 2 и зоны отвода более тяжелой жидкой фракции 13, образованной перед переливной перегородкой 11, с выполненным в этой зоне дополнительным выходом жидкой среды 14 из сепаратора 2. Насос 1 всасывающей стороной через регулирующие устройства 15, например задвижки или вентили, может быть подключен к обоим выходам жидкой среды 9 и 14 из сепаратора 2. Высота переливной перегородки 11 меньше высоты жалюзийного пакета 8. Сепаратор 2 может быть подключен к трубопроводу для подхода в него жидкой среды 19 или отвода из него жидкой среды 16. Насос 1 может быть подключен к трубопроводу 19 подвода жидкой среды. Над входным участком сливного лотка 6 в месте подвода в сепаратор 2 газожидкостной среды может быть установлен распределитель 17 газожидкостной среды. Над набором фазоразделительных насадок 7 может быть установлен распределительный элемент жидкой среды 20. Жидкая среда перед подачей в жидкостно-газовый струйный аппарат 3 может охлаждаться в теплообменнике 18. Сепаратор 2 может быть выполнен с отстойником 21, который расположен в нижней части сепаратора 2 за жалюзийным пакетом 8 по ходу жидкой среды в сепараторе 2.

Насос 1 подает под напором жидкую среду из сепаратора 2 в сопло жидкостно-газового струйного аппарата 3. Истекая из сопла жидкостно-газового струйного аппарата 3, жидкая среда увлекает в струйный аппарат 3 сжимаемый газ из источника 4. В струйном аппарате под действием энергии жидкой среды газообразная среда сжимается. При этом возможна конденсация части газообразной среды и ее растворение в жидкой среде. В качестве жидкой среды может быть использована, например, углеводородосодержащая жидкая среда, а в случае, когда требуется очистка сжимаемого газа от примесей, может быть использована жидкость-сорбент, например диэтиленгликоль или водный раствор моноэтаноламина. Из жидкостно-газового струйного аппарата 3 газожидкостная смесь поступает в сепаратор 2. Посредством распределителя газожидкостной смеси 17 последняя равномерно распределяется над входным участком сливного лотка 6. Поступившая на сливной лоток 6 газожидкостная смесь (хотя не исключен вариант выполнения сепаратора с несколькими параллельно или последовательно установленными сливными лотками) равномерно растекается по сливному лотку 6 с небольшой толщиной слоя.

Благодаря большой площади и малой толщине образовавшегося на сливном лотке 6 слоя газожидкостной смеси происходит интенсивное ее разделение на газообразную или парогазовую среду и жидкость. На выходе из сливного лотка 6 для обеспечения более полной сепарации жидкости от газообразной или парогазовой фазы и создания оптимальных условий для последующего разделения жидкой среды на более легкую и более тяжелую фракции (например, углеводородную жидкость и воду или на жидкость-сорбент и конденсат газообразной сжимаемой среды) жидкая среда поступает, как правило, через распределительный элемент жидкой среды 20 в набор фазоразделительных насадок 7. В наборе фазоразделительных насадок 7 за счет специально спрофилированной поверхности, например путем пропускания жидкости через систему параллельно установленных перфорированных пластин, завершается в основном процесс выделения газообразной среды из жидкой среды. Затем подготовленная таким образом жидкость поступает в жалюзийный пакет 8, где интенсифицируется процесс разделения жидкой среды на более тяжелую фракцию (например, вода или жидкая среда-сорбент) и более легкую фракцию (например, углеводородная жидкость), а также завершается в основном процесс выделения сжатой газообразной среды из жидкой среды. Сжатый газ через патрубок 5 выводится из сепаратора 2. Разделение в жалюзийном пакете 8 жидкости (для случая выполнения сепаратора 2 с переливной перегородкой 11) в сочетании с чисто гравитационным разделением жидкой среды позволяет завершить процессы выделения из жидкой среды газа и разделения жидкой среды на более тяжелую и более легкую фракции. В результате более тяжелая фракция с большим процентным содержанием воды или жидкости-сорбента собирается в зоне 13 и из нее поступает, в зависимости от варианта выполнения сепаратора, на выход 14, либо вначале в отстойник 21, расположенный в нижней части сепаратора, а затем на выход 14. В отстойнике 21, если он установлен, происходит окончательное отделение более тяжелой фракции от более легкой фракции за счет действия гравитационных сил в зоне с относительно большим временем пребывания. Более легкая фракция "всплывает", а более тяжелая фракция оседает на дно отстойника. Очищенная более тяжелая фракция отводится по назначению, а более легкая фракция переливается через перегородку 11 и поступает в зону 12 за перегородкой 11 и из этой зоны 12 более легкая фракция через выход 9 направляется для дальнейшего использования, например в сопло жидкостно-газового струйного аппарата 3.

Возможен вариант работы установки, когда более тяжелая фракция подается в качестве эжектирующей среды в сопло жидкостно-газового струйного аппарата 3, а более легкая фракция выводится из установки, например в случае использования жидкости-сорбента для сжатия углеводородных газов. Возможна также подача в определенном соотношении обоих фаз жидкости в виде смеси в сопло жидкостно-газового струйного аппарата 3. В этом случае путем использования регулирующих устройств 15 формируется требуемый состав жидкой среды, которую насос 1 подает в сопло жидкостно-газового струйного аппарата 3. За счет изменения состава жидкой среды возможно регулирование режима работы жидкостно-газового струйного аппарата 3. В общем случае возможно выполнение отстойника 21 в сепараторе 2, который не содержит переливной перегородки 11 (см. фиг.1). В этом случае выполнение отстойника 21 целесообразно для сбора примесей, которые могут по тем или иным причинам попасть в жидкую среду, в том числе и примеси более тяжелых жидких сред. По мере накопления примесей в отстойнике 21 они выводятся из отстойника 21, например на утилизацию.

Настоящее изобретение может быть использовано в нефтеперерабатывающей, химической, нефтехимической и других отраслях промышленности, где требуется сжатие и подача под давлением потребителю различных газообразных сред.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖИДКОСТНО-ГАЗОВЫЙ СЕПАРАТОР | 1999 |

|

RU2153383C1 |

| СПОСОБ РАБОТЫ ВАКУУМСОЗДАЮЩЕЙ НАСОСНО-ЭЖЕКТОРНОЙ УСТАНОВКИ И УСТРОЙСТВА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2135841C1 |

| Жидкостно-газовый сепаратор | 2016 |

|

RU2633720C1 |

| ЖИДКОСТНО-ГАЗОВЫЙ СЕПАРАТОР | 2006 |

|

RU2308313C1 |

| Жидкостно-газовый сепаратор | 2021 |

|

RU2759751C1 |

| СПОСОБ СЖАТИЯ И ПОДАЧИ ПОД ДАВЛЕНИЕМ УГЛЕВОДОРОДОСОДЕРЖАЩИХ ГАЗООБРАЗНЫХ СРЕД (ВАРИАНТЫ) | 1999 |

|

RU2158623C1 |

| СПОСОБ СЖАТИЯ И РАЗДЕЛЕНИЯ ГАЗООБРАЗНОЙ УГЛЕВОДОРОДОСОДЕРЖАЩЕЙ СРЕДЫ И НАСОСНО-ЭЖЕКТОРНАЯ УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2000 |

|

RU2182266C1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ И УСТАНОВКА ПЕРЕГОНКИ НЕФТИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2161059C1 |

| ЖИДКОСТНО-ГАЗОВЫЙ СЕПАРАТОР | 2015 |

|

RU2604377C1 |

| СПОСОБ СОЗДАНИЯ ВАКУУМА В ВАКУУМНОЙ КОЛОННЕ И УСТАНОВКА СОЗДАНИЯ ВАКУУМА (ВАРИАНТЫ) | 2002 |

|

RU2212569C1 |

Установка предназначена для сжатия и подачи потребителю различных газообразных сред. Установка содержит насос, сепаратор и жидкостно-газовый струйный аппарат, при этом насос нагнетательной стороной подключен к входу жидкости в жидкостно-газовый струйный аппарат и всасывающей стороной подключен к выходу жидкой среды из сепаратора, а жидкостно-газовый струйный аппарат входом газа подключен к источнику сжимаемого газа и выходом газожидкостной смеси подключен к сепаратору, причем на корпусе последнего в верхней его части выполнен патрубок отвода сжатого газа и корпус сепаратора частично заполнен жидкой средой, при этом сепаратор снабжен сливным лотком, набором фазоразделительных насадок и жалюзийным пакетом, причем сливной лоток размещен вдоль корпуса сепаратора, подвод в сепаратор газожидкостной смеси из жидкостно-газового струйного аппарата выполнен над входным участком сливного лотка, набор фазоразделительных насадок установлен на выходе сливного лотка не выше его выходного сечения, жалюзийный пакет установлен под сливным лотком между выходом жидкой среды из сепаратора и набором фазоразделительных насадок, а патрубок отвода сжатого газа размещен между торцевой стенкой корпуса сепаратора и сливным лотком со стороны его входного участка или в торцевой стенке корпуса со стороны входного участка сливного лотка. Технический результат - повышение производительности. 11 з.п.ф-лы, 2 ил.

| ИНЖЕКЦИОННАЯ ГАЗОВАЯ ГОРЕЛКА | 0 |

|

SU295278A1 |

| Двухступенное или многоступенное гидравлическое инжекционное устройство для сжатия воздуха и других газов, с применением насосов для постоянного поддержания циркуляции в нем жидкости | 1925 |

|

SU1955A1 |

| НАСОСНО-ЭЖЕКТОРНАЯ КОМПРЕССОРНАЯ УСТАНОВКА (ВАРИАНТЫ) | 1998 |

|

RU2142074C1 |

| НАСОСНО-ЭЖЕКТОРНАЯ УСТАНОВКА (ВАРИАНТЫ) | 1998 |

|

RU2142075C1 |

| Устройство для формования трубчатых изделий из жестких бетонных смесей с немедленной распалубкой | 1982 |

|

SU1092044A1 |

Авторы

Даты

2003-11-20—Публикация

2002-03-22—Подача