Изобретение относится к гидрообъемным передачам с разделением мощности на несколько потоков, в особенности к таким, которые являются эффективными, несложными, надежными и практичными.

Большое количество разнообразных приводных механизмов с возможностью бесступенчатого регулирования скорости описано в литературе и применяется на практике. Эти механизмы находят применение в таких областях как компьютеры, станки, аттракционы, строительное оборудование и автомобили. Все они выполняют основную функцию преобразование частоты вращения и крутящего момента на входном валу в варьируемые по величине значения частоты вращения и крутящего момента на выходном валу.

Самоходные транспортные средства являются идеальным применением для приводных механизмов с бесступенчатым регулированием скорости благодаря экономии, которая может быть получена при работе силовой установки, например двигателя внутреннего сгорания или аналогичного устройства в оптимальном режиме. Кроме того, потенциальный рынок огромен: по оценкам ежегодный мировой рынок автомобильных передач на 15 лет до 2005 года будет составлять порядка 47 миллионов единиц.

Хотя было разработано большое число автомобильных передач с бесступенчатым регулированием скорости, ни одна из них не явилась удовлетворительной во всех отношениях. Они не обеспечивали приемлемую долговечность при требуемом уровне мощности и в условиях переменного крутящего момента, характеризующих обычный эксплуатационный цикл автомобиля.

Трансмиссии, содержащие вариаторы с резинокордными клиновыми ремнями, подобные передачам снегоходов, нашли ограниченное применение в специальных областях автомобилестроения, таких как мини-автомобили, производимые в Европе. Один из производителей выпускает малолитражный автомобиль с передачей, содержащей клиноременный вариатор фирмы DAF. Долговечность и КПД таких устройств оставляет желать лучшего, даже на легких машинах с мощностью двигателя порядка 10 15 л.с. Наиболее широкое применение такие передачи получили в снегоходах, где долговечность узлов не превышает 100 ч.

Появление вариаторов с армированным металлом ремнем, известных как передача "Ван Дурн", получило широкий отклик в автомобильной прессе. Эта передача уникальна тем, что мощность в ней передается посредством сжатия металлических сегментов ремня, а не посредством напряжений в ремне, как в обычных ременных передачах. В 1987 г. в Европе было выпущено несколько автомобилей с передачей "Ван Дурн", но в настоящее время они остались лишь на автомобилях с рабочим объемом двигателей, не превышающих 1,6 л. Эксплуатационные характеристики автомобилей, снабженных передачами "Ван Дурн", несмотря на относительно низкий их КПД, составляющий 91% сравнимы с характеристиками автомобилей с обычной автоматической трансмиссией. Это может быть объяснено более высоким КПД двигателя за счет его работы в оптимальном режиме большую часть эксплуатационного цикла.

Гидрообъемные передачи существуют в течение ряда лет и разработаны с высокой степенью совершенства. Эти устройства широко используются в сельскохозяйственных, строительных, горнодобывающих и других внедорожных машинах, а также в мини-тракторах. Обычная гидрообъемная передача содержит два основных элемента: гидравлический насос с приводом от основного двигателя и гидродвигатель, приводимый в действие рабочей жидкостью, сжимаемой насосом, и передающий мощность к нагрузке. Один или оба этих элемента могут иметь регулируемую производительность, что позволяет изменять передаточное отношение передачи. Вне зависимости от выбранной конфигурации общий КПД системы не может быть выше, чем произведение КПД отдельных элементов. Например, если КПД и насоса, и двигателя составляет 95% то вся гидрообъемная передача не может достичь КПД выше, чем 0,95•0,95 90% а на практике этот показатель обычно еще меньше из-за потерь давления в гидравлических магистралях, соединяющих два указанных элемента.

Передача с таким КПД проигрывает при сравнении с обычной автоматической, которая может работать с постоянным уровнем КПД около 97% 96% при заблокированном гидротрансформаторе. Кроме того, гидрообъемные передачи являются, как правило, шумными, особенно при большом значении передаточного числа, когда расход максимален.

Интегрированная гидрообъемная передача является шагом в правильном направлении. В ней двигатель и насос установлены в одном блоке с целью минимизации утечек рабочей жидкости. Однако ни в одной из существующих в настоящий момент серийных гидрообъемных передач не устранена причина, по которой снижается КПД и возникает шум при работе, а именно то, что значение мощности, передаваемой трансмиссией, достигается при максимальных давлении и расходе рабочей жидкости. Как следствие, гидравлические потери, связанные с давлением и состоящие из утечек при сжатии и расширении жидкости, будут всегда наибольшими при максимальной мощности. Кроме того, потери из-за вязкого трения, пропорциональные скорости истечения жидкости, являются наибольшими при максимальных значениях мощности и скорости, когда расход жидкости и давление достигают наибольших значений.

Тот факт, что гидрообъемные передачи не получили распространения на автомобилях, может быть объяснен, по-видимому, тремя основными причинами: высокой стоимостью, шумом и низким КПД. Однако прогресс в современных промышленных технологиях позволяет ожидать появления разработанной специально для автомобилей гидрообъемной передачи, стоимость которой приближалась бы к стоимости обычной автоматической передачи. Таким образом, именно второй и третий факторы, т.е. шум и КПД, препятствуют внедрению гидрообъемных передач в автомобильную промышленность.

Одной из попыток преодолеть некоторые недостатки обычной гидрообъемной передачи является передача с разделением мощности на несколько потоков. Пример такого устройства приведен в патенте США N 175 363. Представленная в нем двухпоточная передача предназначена для снижения потерь давления в гидрообъемной передаче, особенно при приближении передаточного числа к единице, посредством передачи части мощности через механическую ветвь. Так как доля мощности, передаваемой через механическую ветвь, возрастает до 100% при передаточном числе, равном единице, в двухпоточной передаче гидравлические потери потенциально значительно меньше.

К сожалению, попытки внедрить двухпоточную гидрообъемную передачу в серийное производство оказались безуспешными, по-видимому, из-за высокой сложности системы, за счет которой достигаются эксплуатационные характеристики, и возросшей до неконкурентоспособного уровня в сравнении с обычной трансмиссией стоимости. Кроме того, в существующих до сих пор двухпоточных передачах не решена проблема динамической балансировки вращающихся элементов, что является серьезным недостатком, т.к. существенный уровень вибраций в рабочем скоростном диапазоне является неприемлемым.

Таким образом, давно имеется необходимость к гидрообъемной передаче, которая обладала бы преимуществами интегрированной гидрообъемной передачи при значительном снижении потерь, имеющих место в обычной гидрообъемной передаче.

Таким образом, технической задачей изобретения является создание динамически отбалансированной гидрообъемной передачи с несколькими потоками мощности, в которой гидравлические потери снижены почти до нуля на максимальной выходной мощности при стабильных параметрах эксплуатационного режима, общий КПД с учетом всех условий эксплуатации сравним или превосходит КПД обычной автоматической передачи или превосходит его, но которая дает возможность двигателю поддерживать эксплуатационные параметры вблизи оптимального режима.

Эта и другие задачи изобретения достигнуты разработкой гидрообъемной передачи с несколькими потоками мощности, в которой используется общая упорная пластина для насоса и двигателями достигается динамическое уравновешивание вращающихся частей и передаточное отношение передачи регулируется эффективным и простым способом.

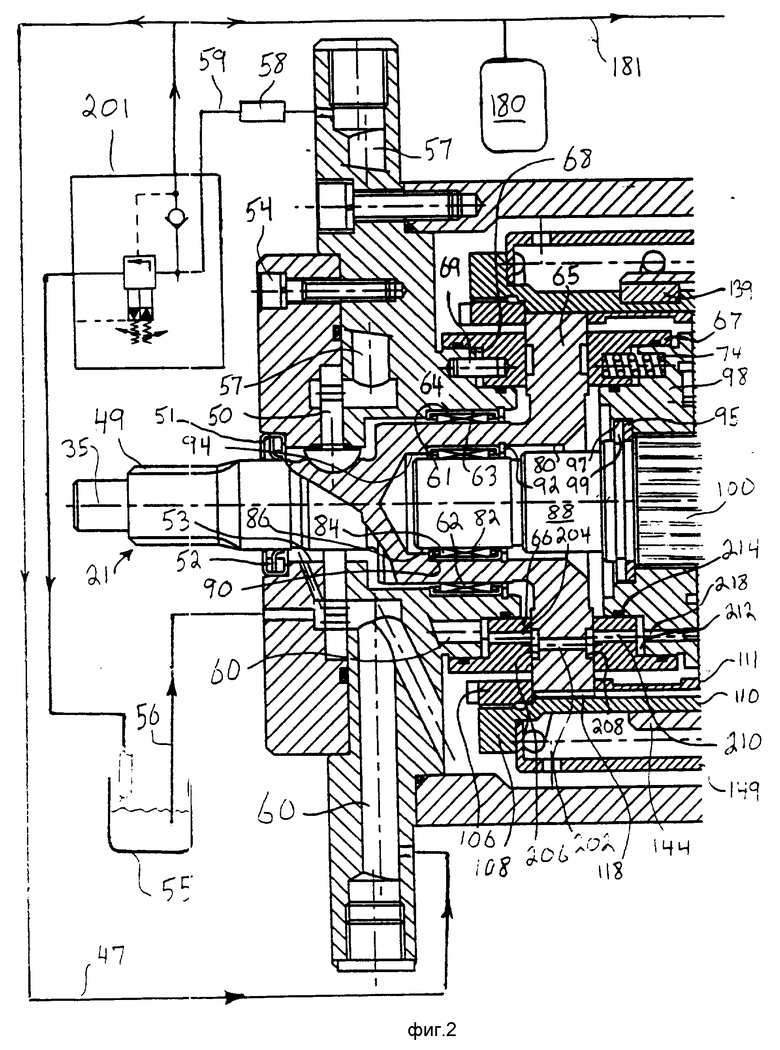

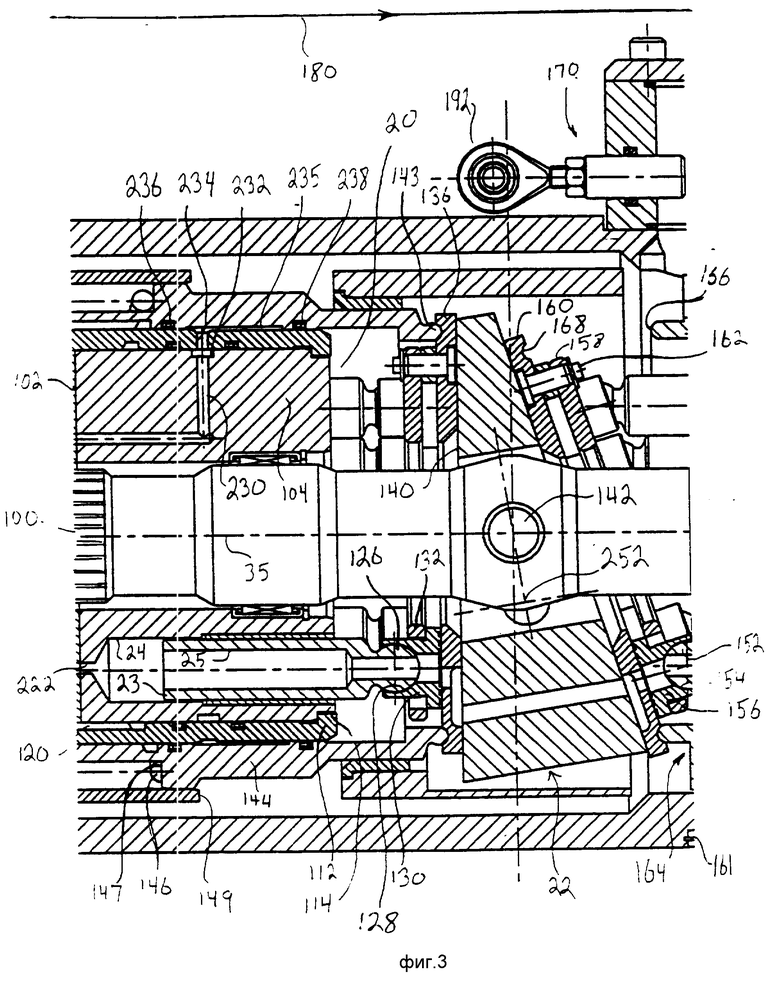

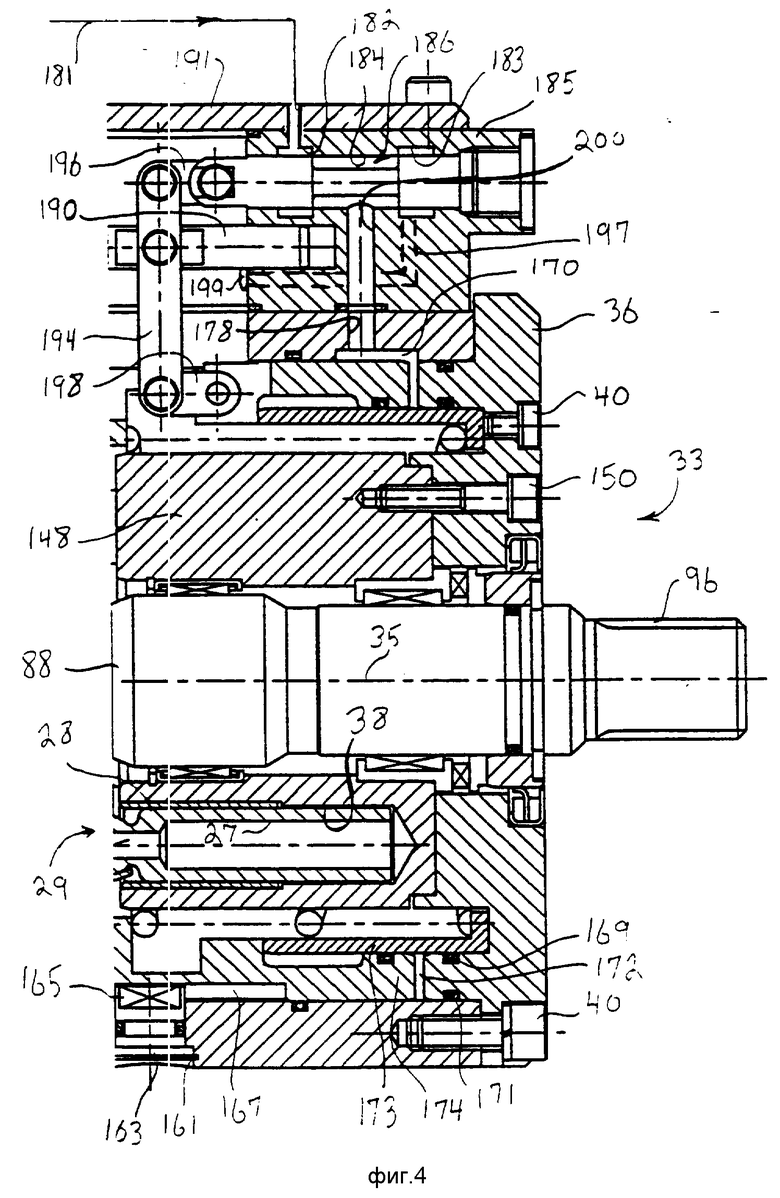

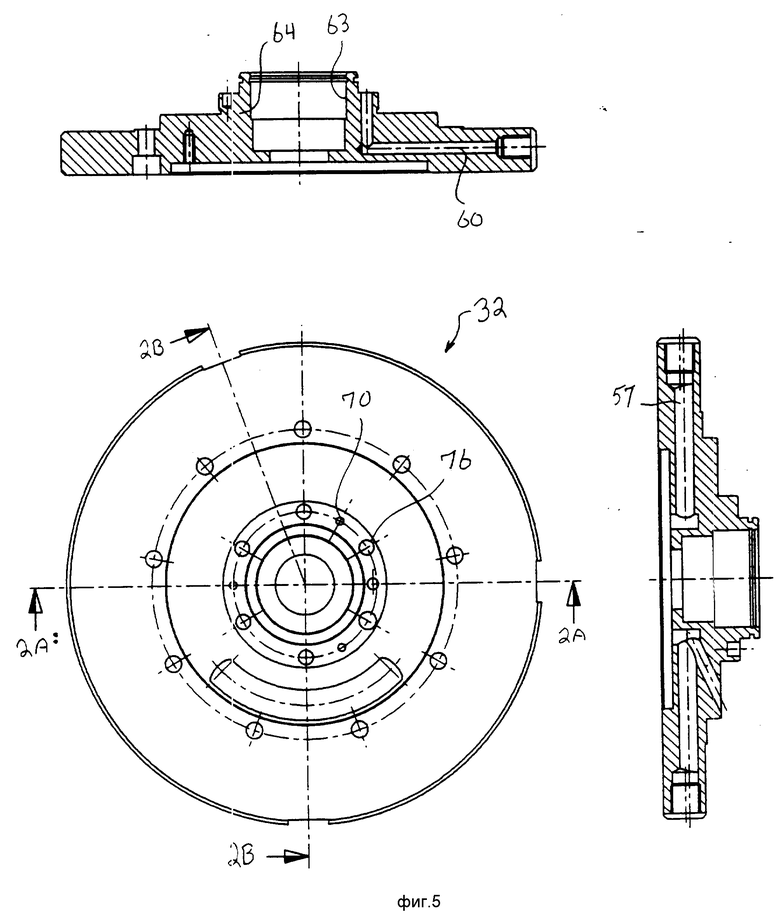

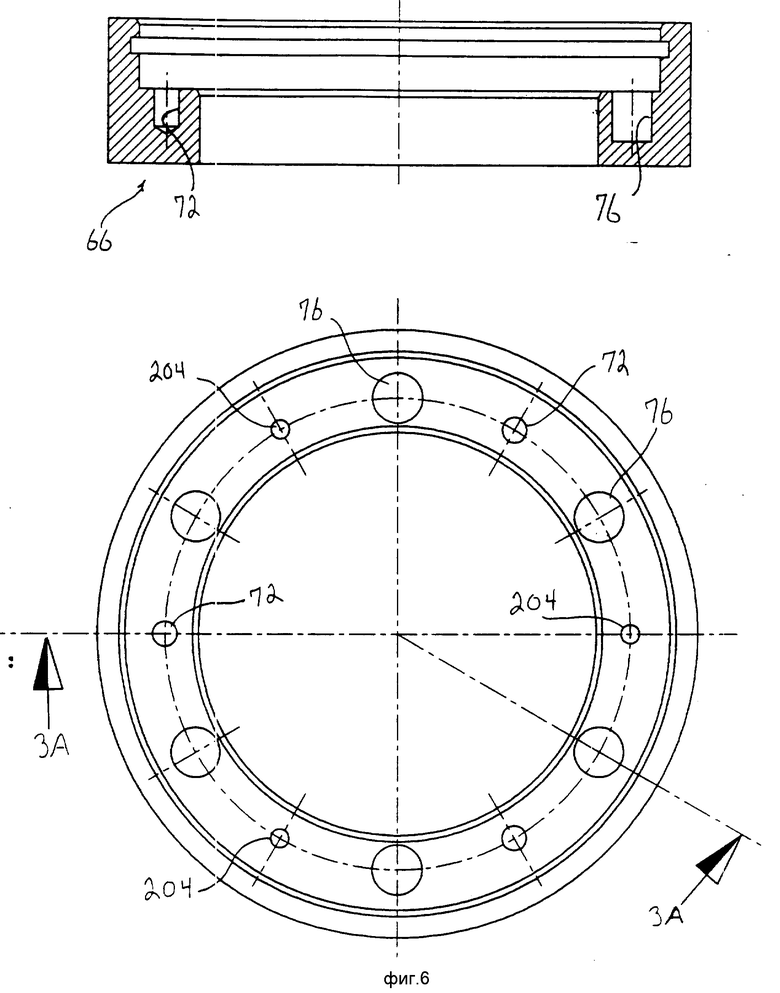

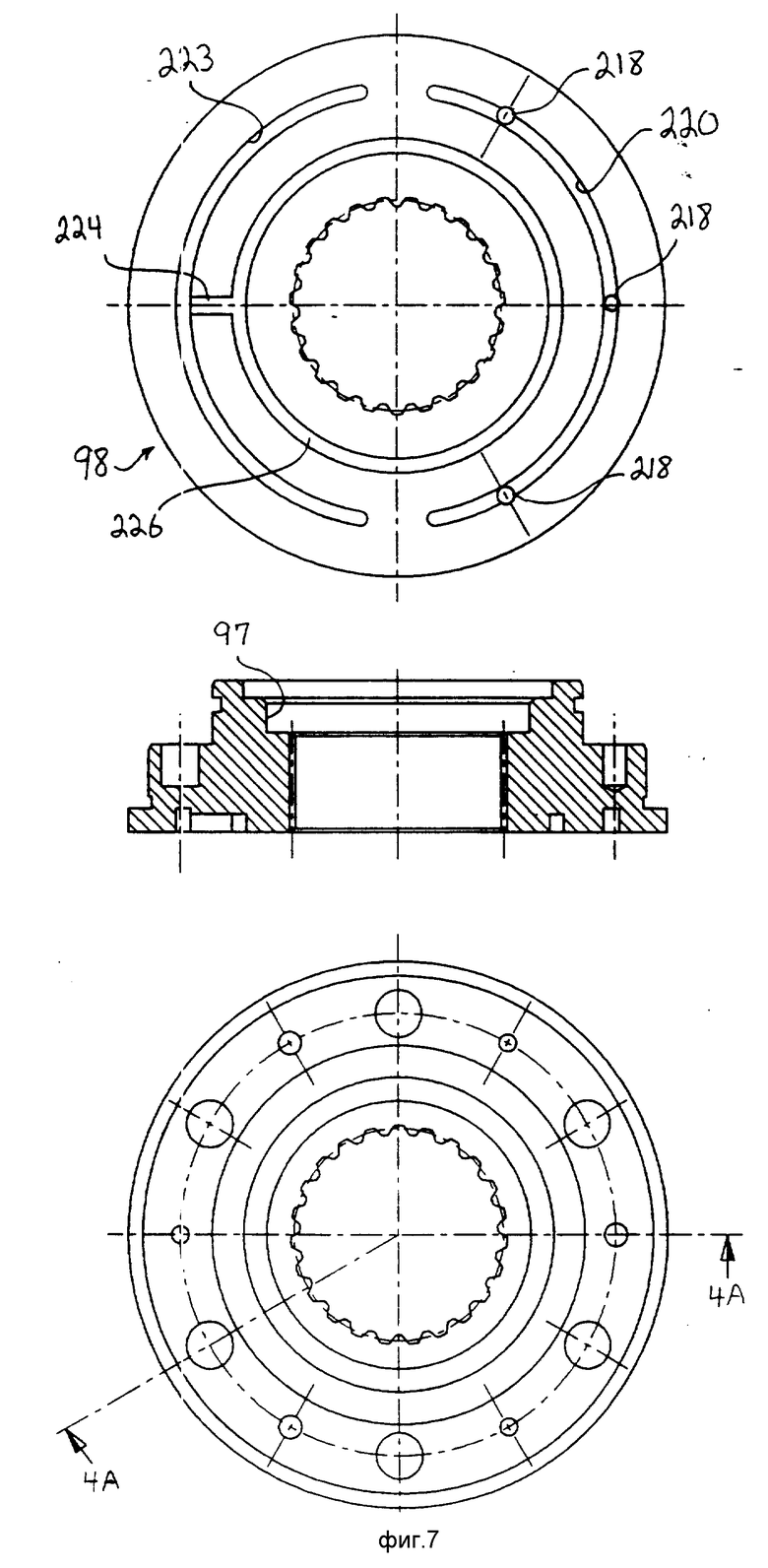

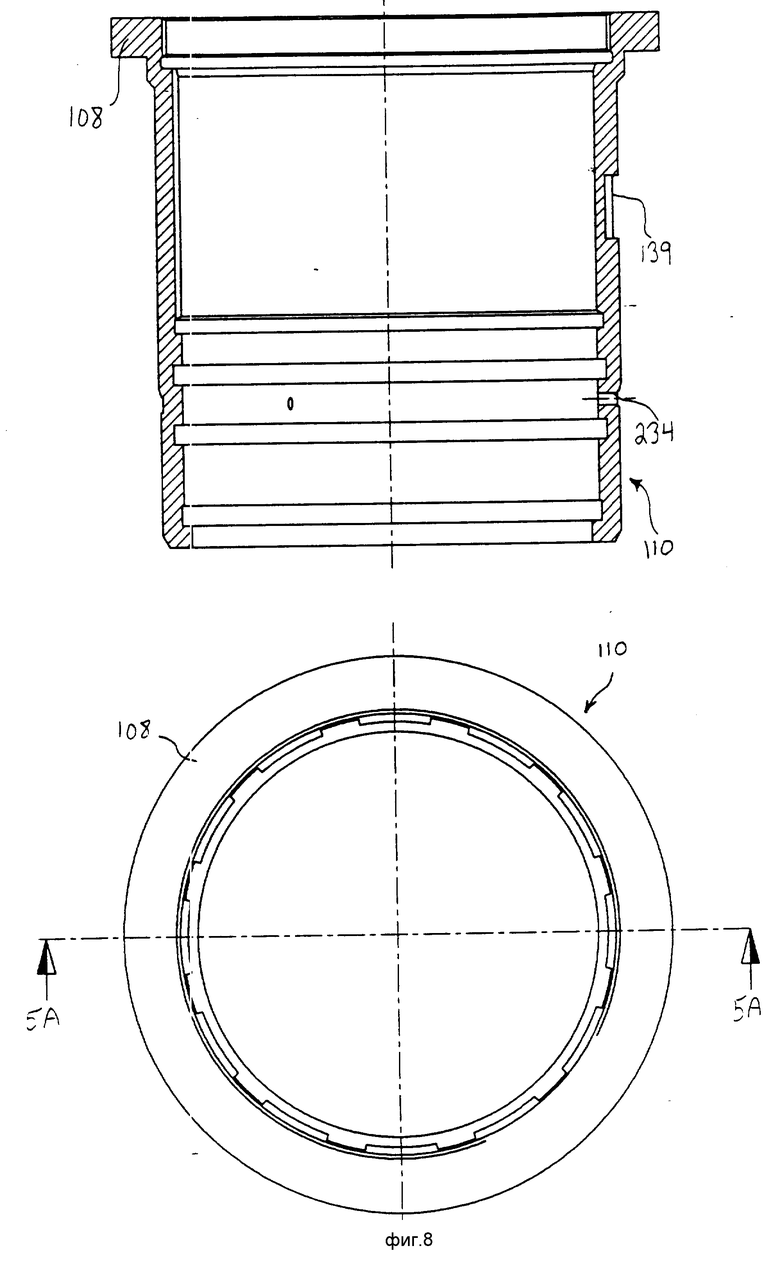

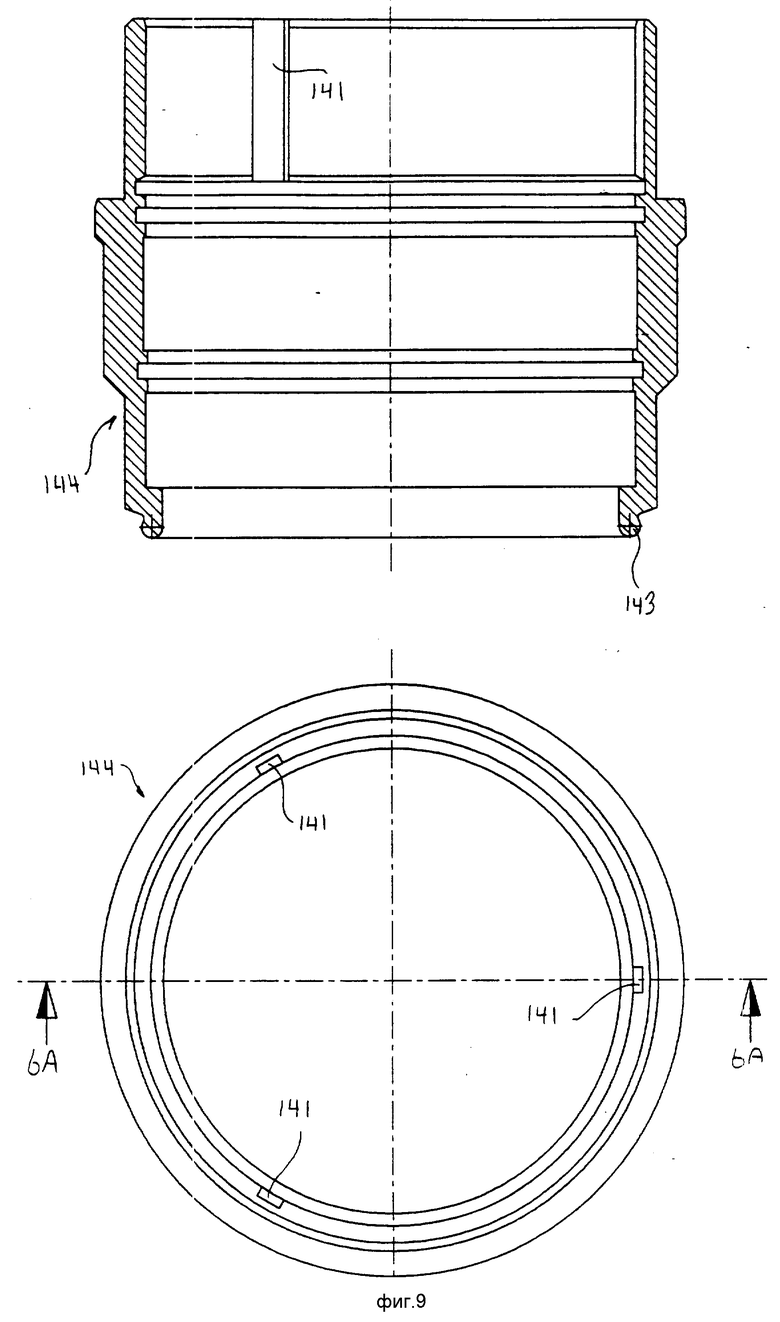

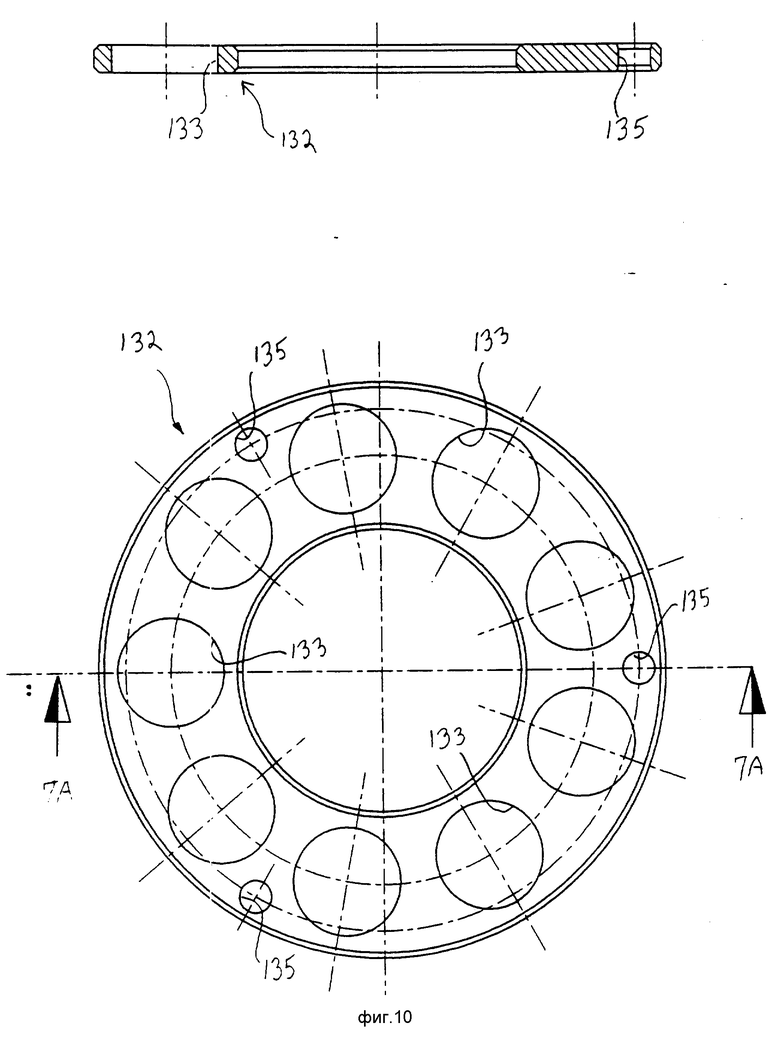

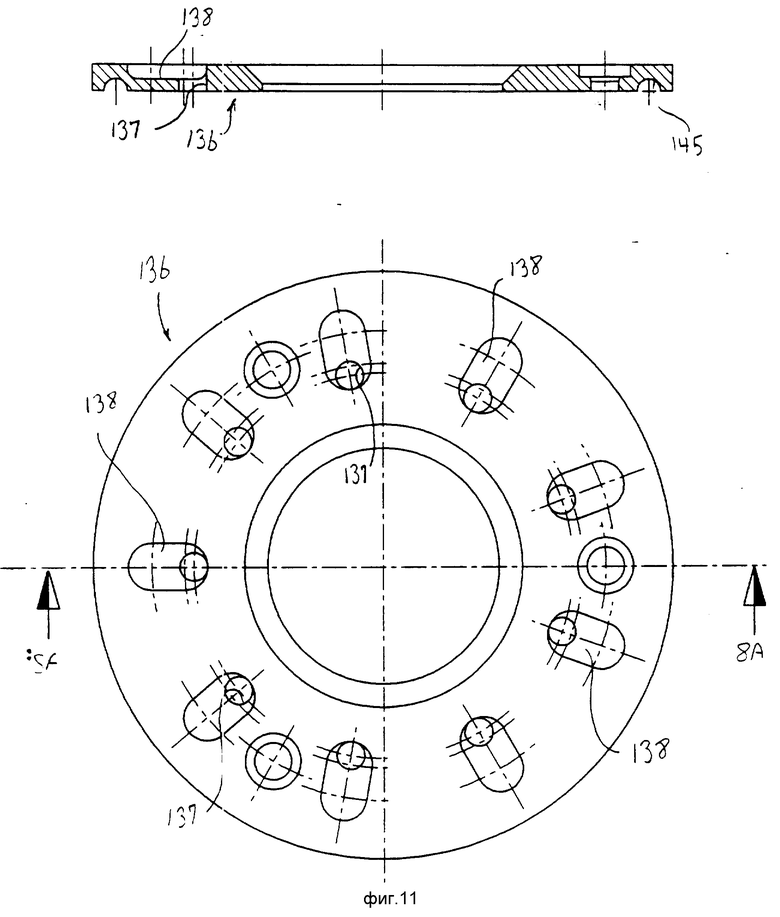

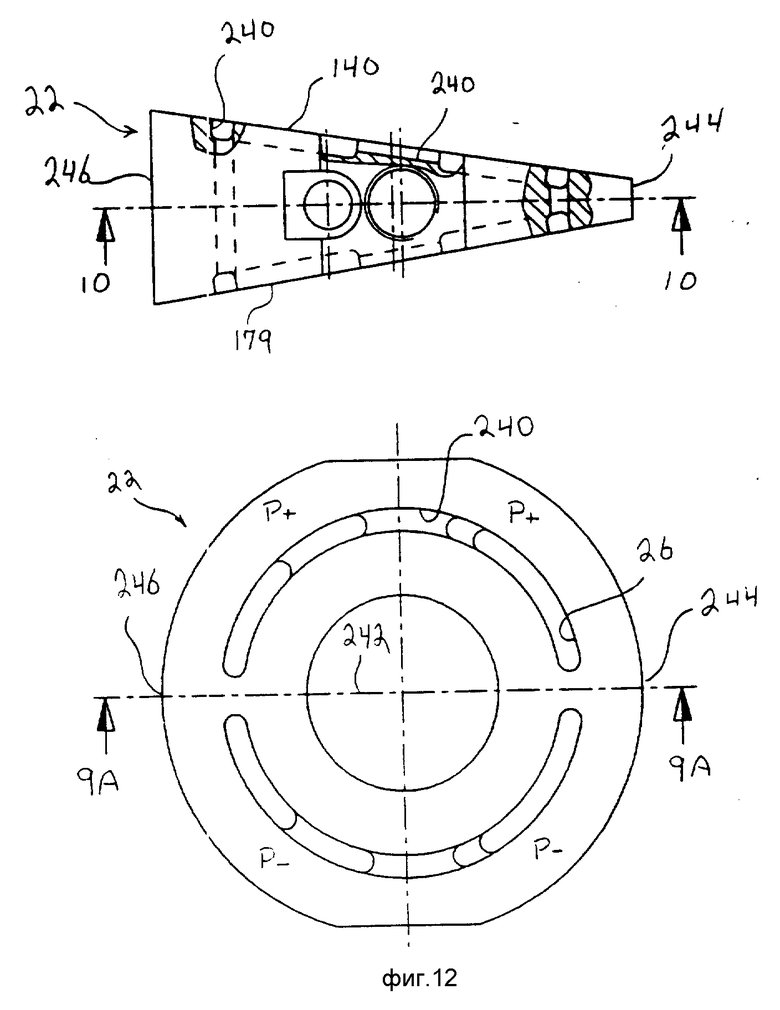

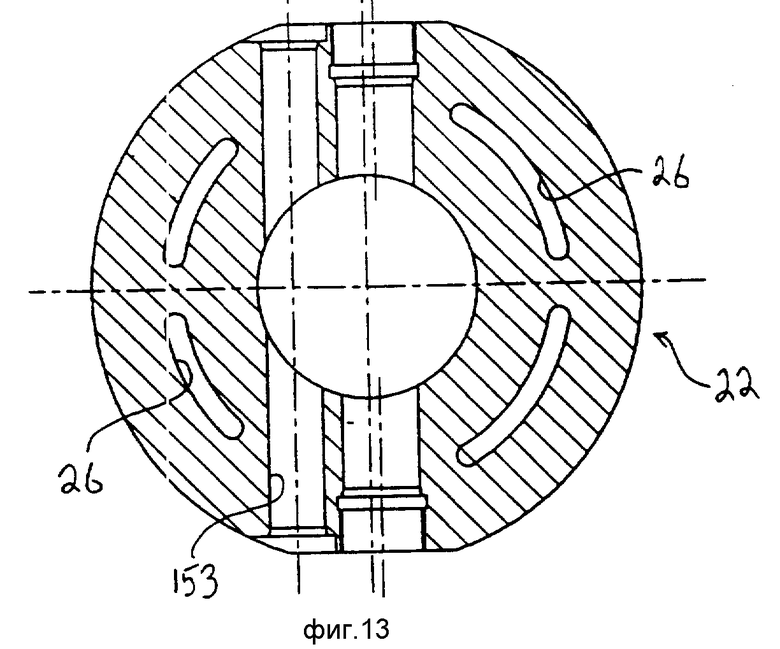

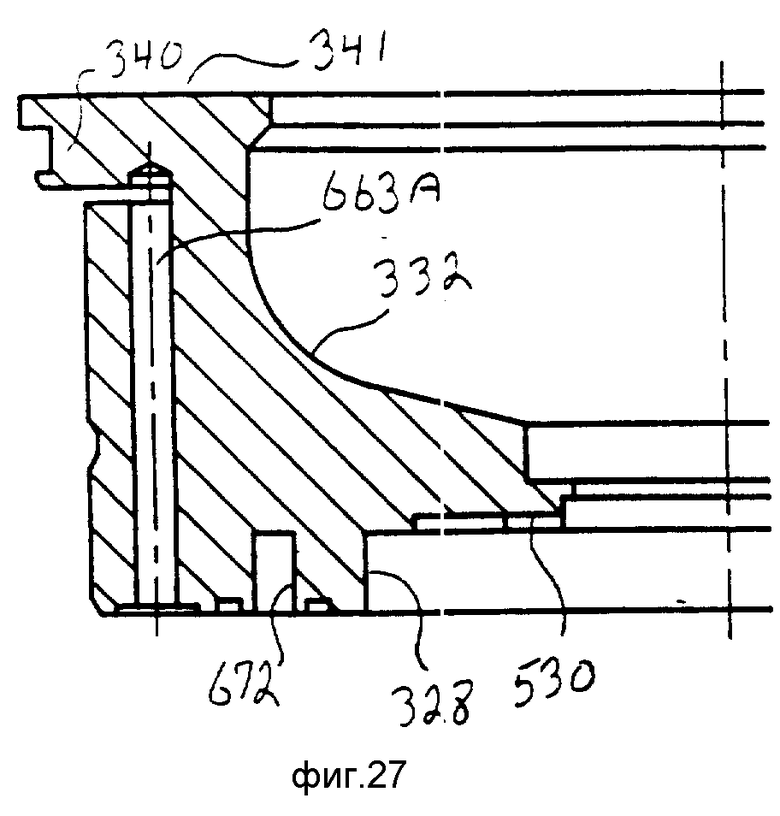

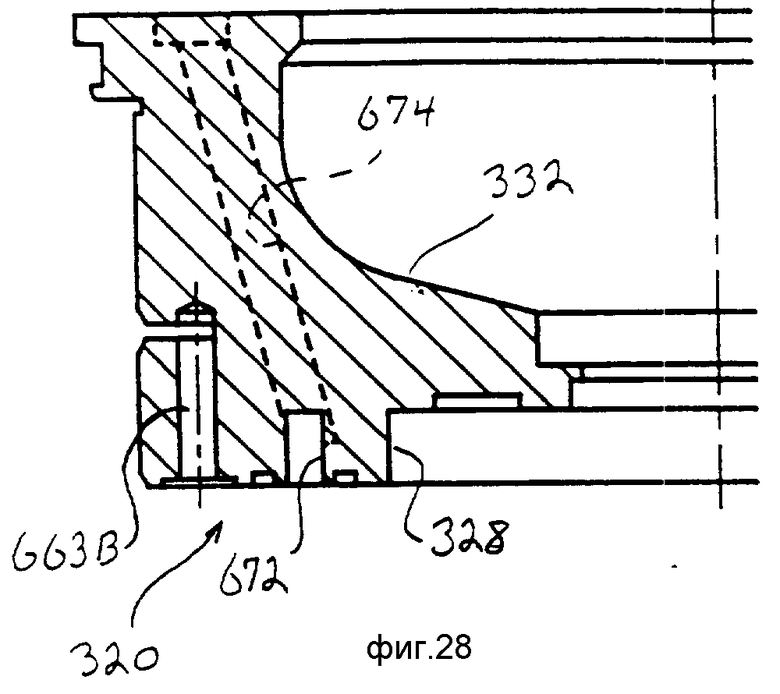

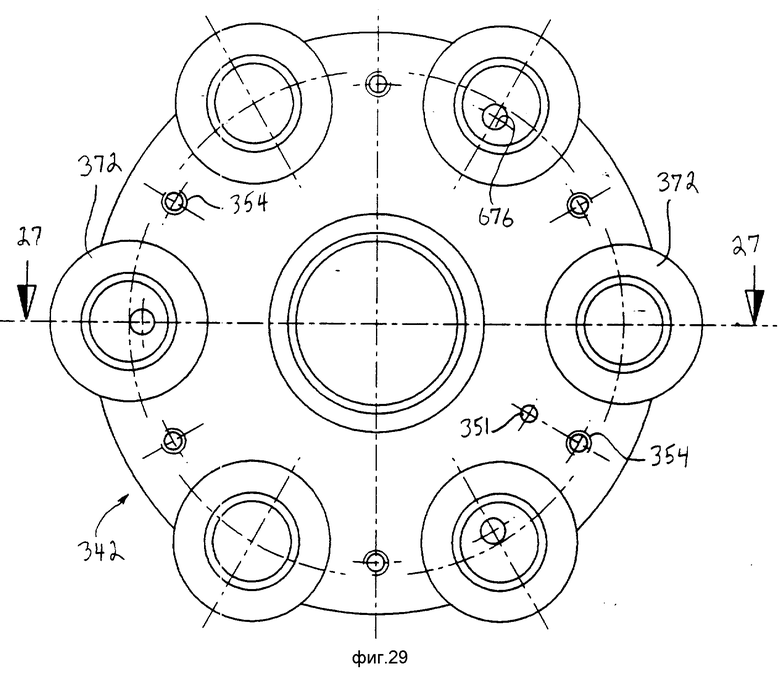

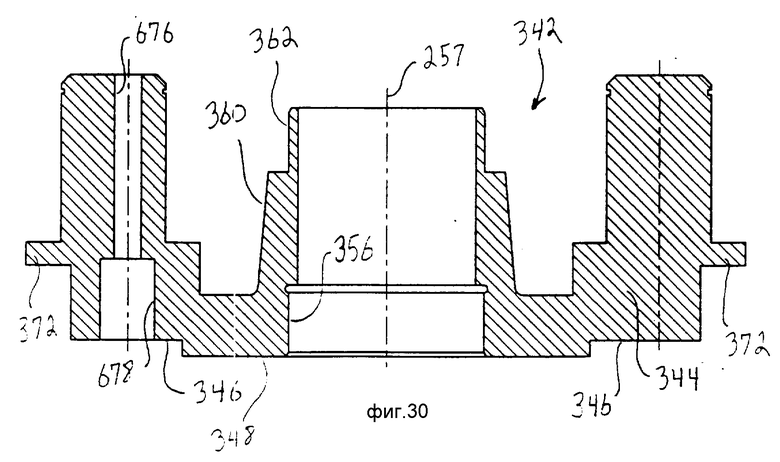

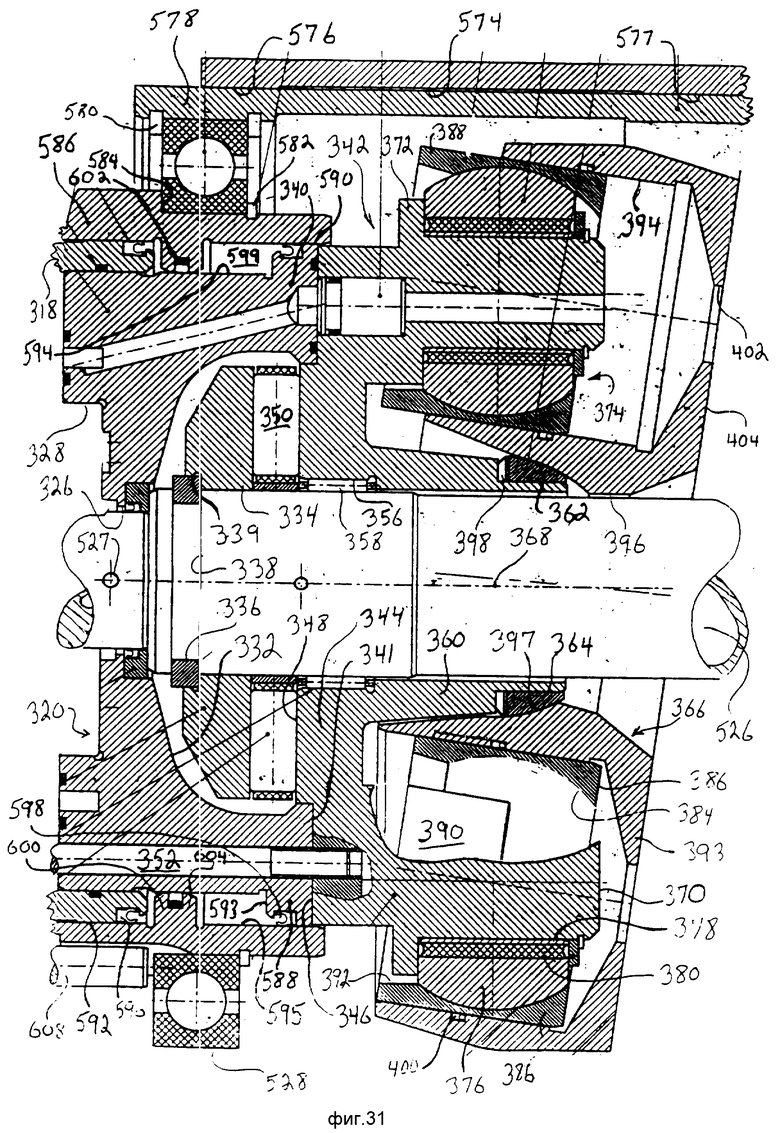

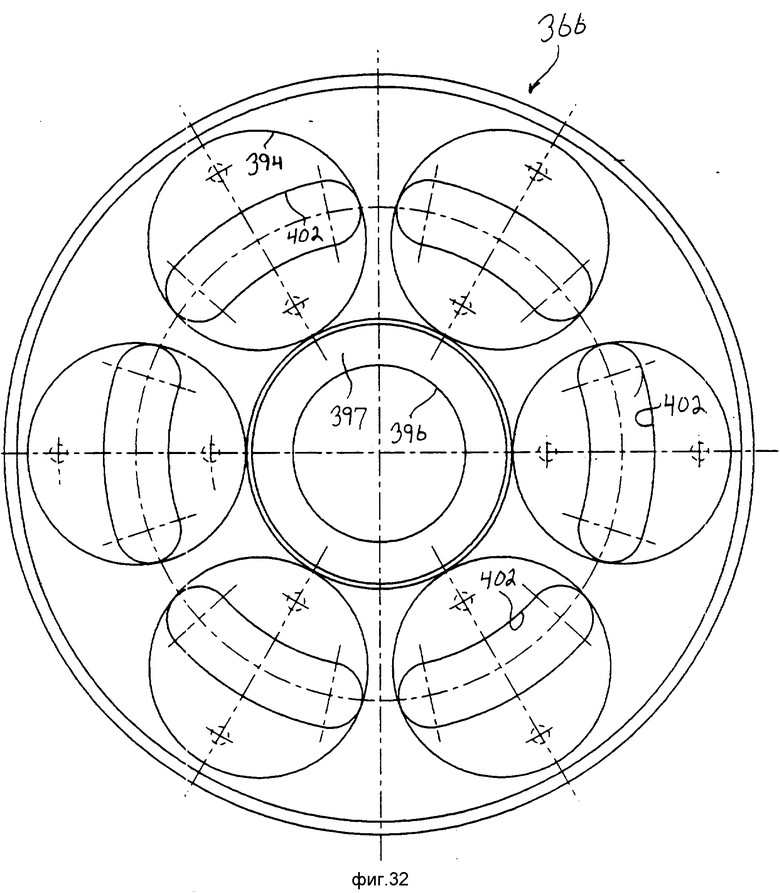

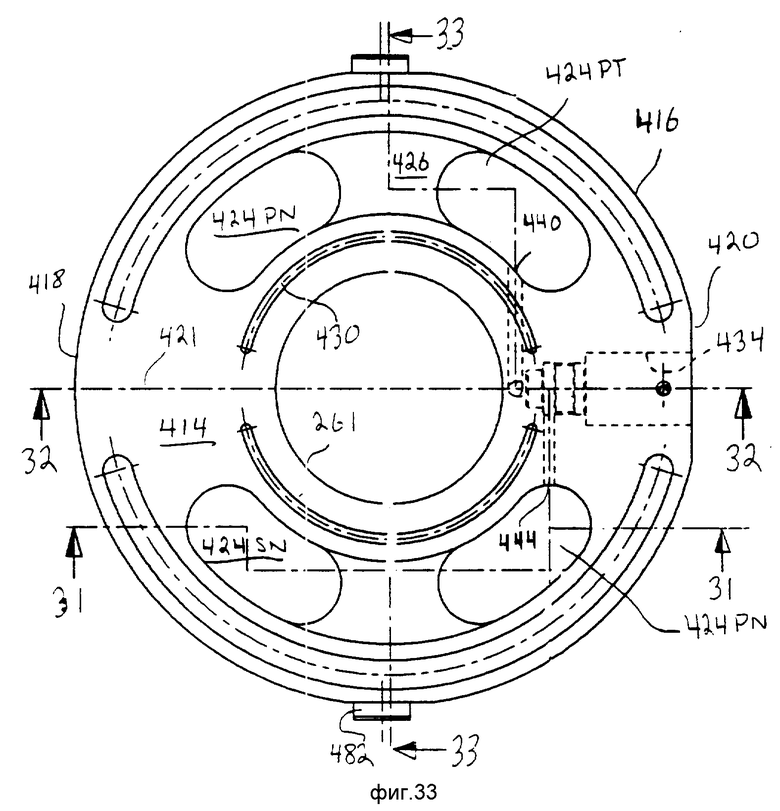

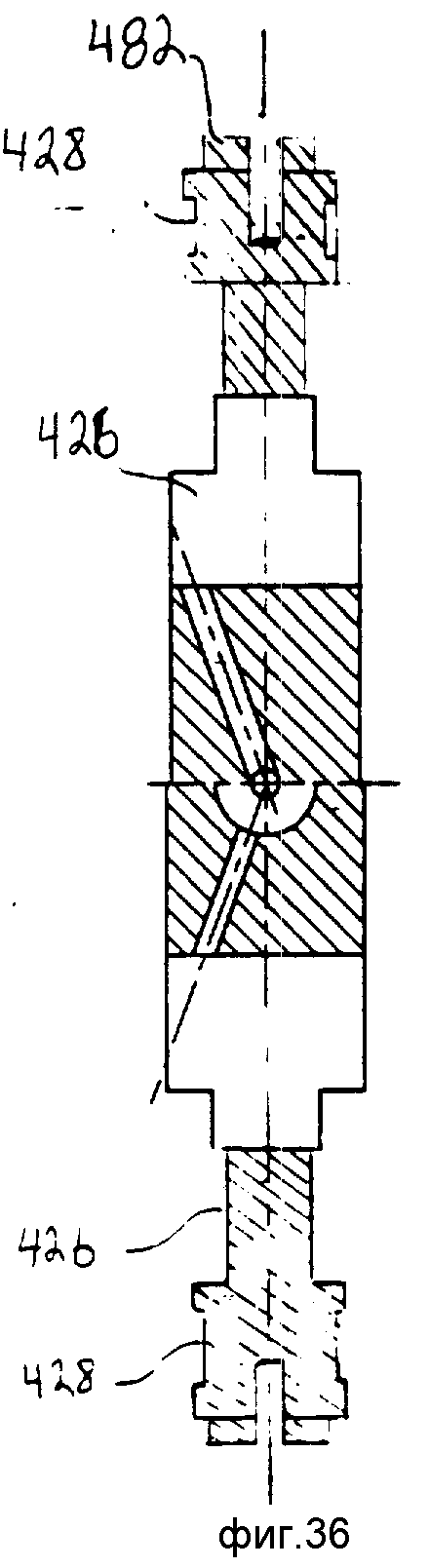

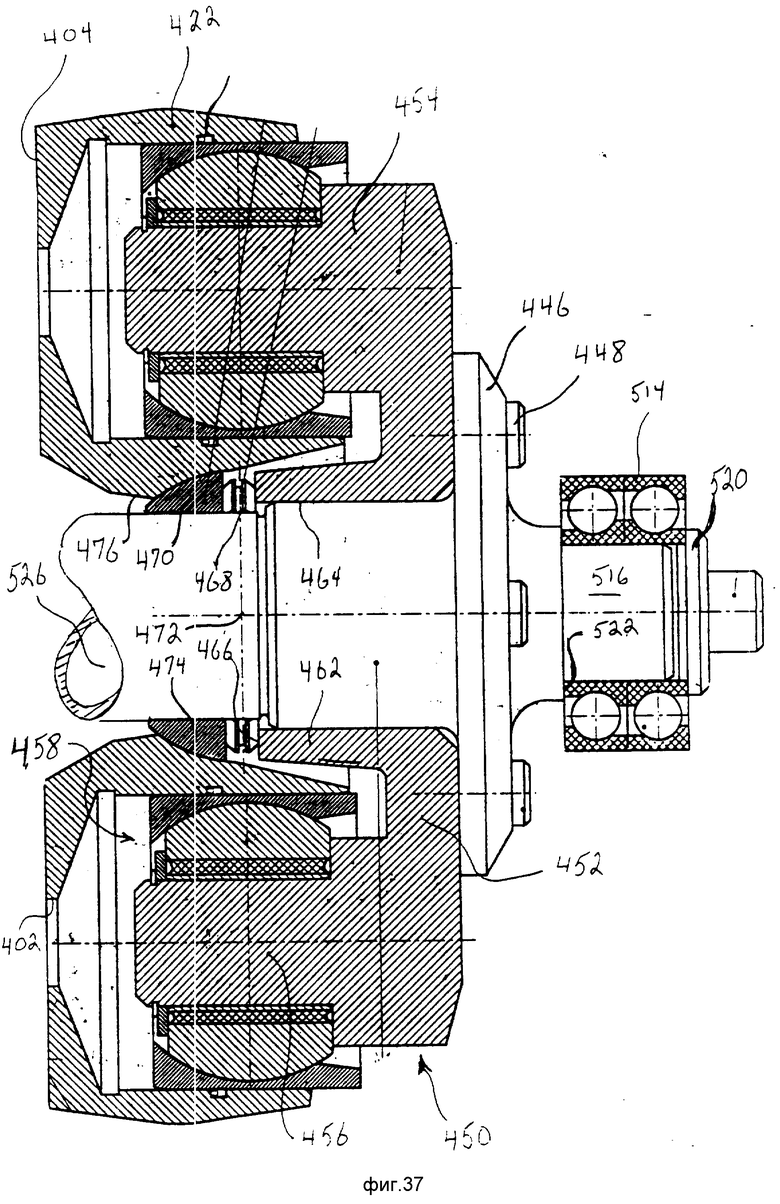

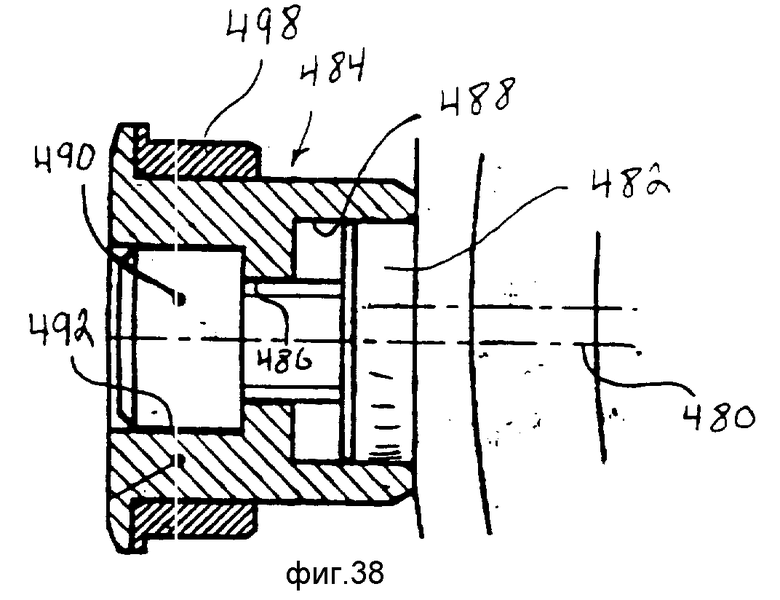

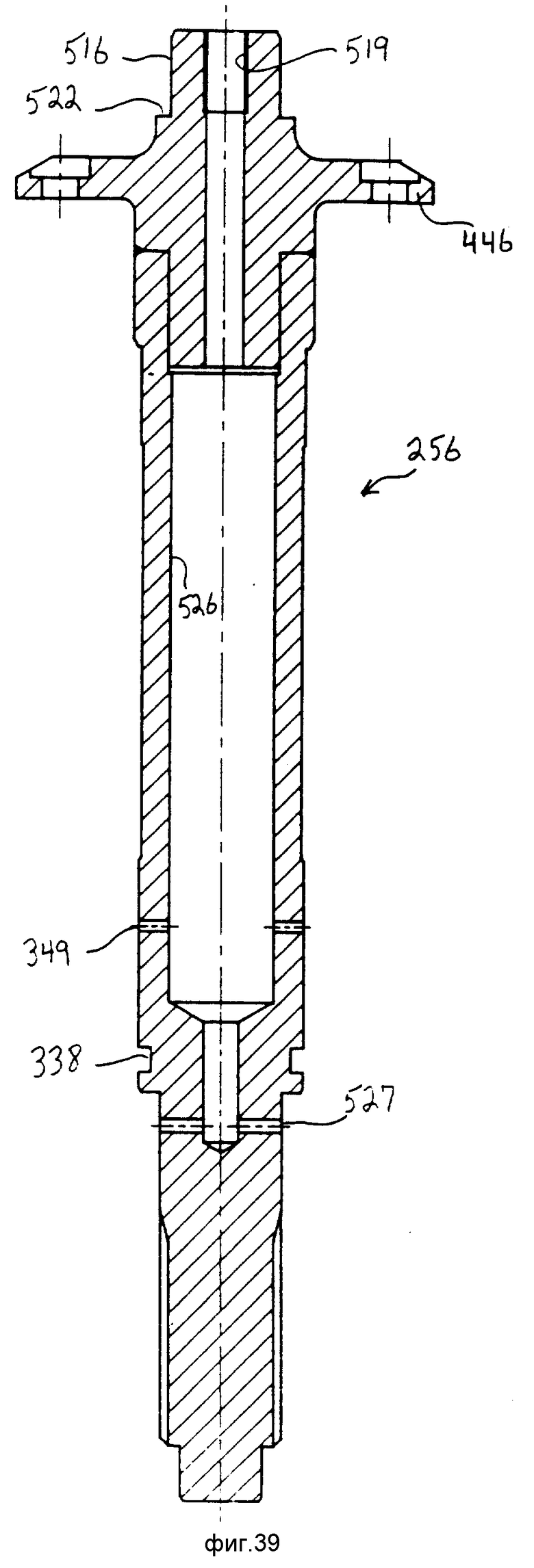

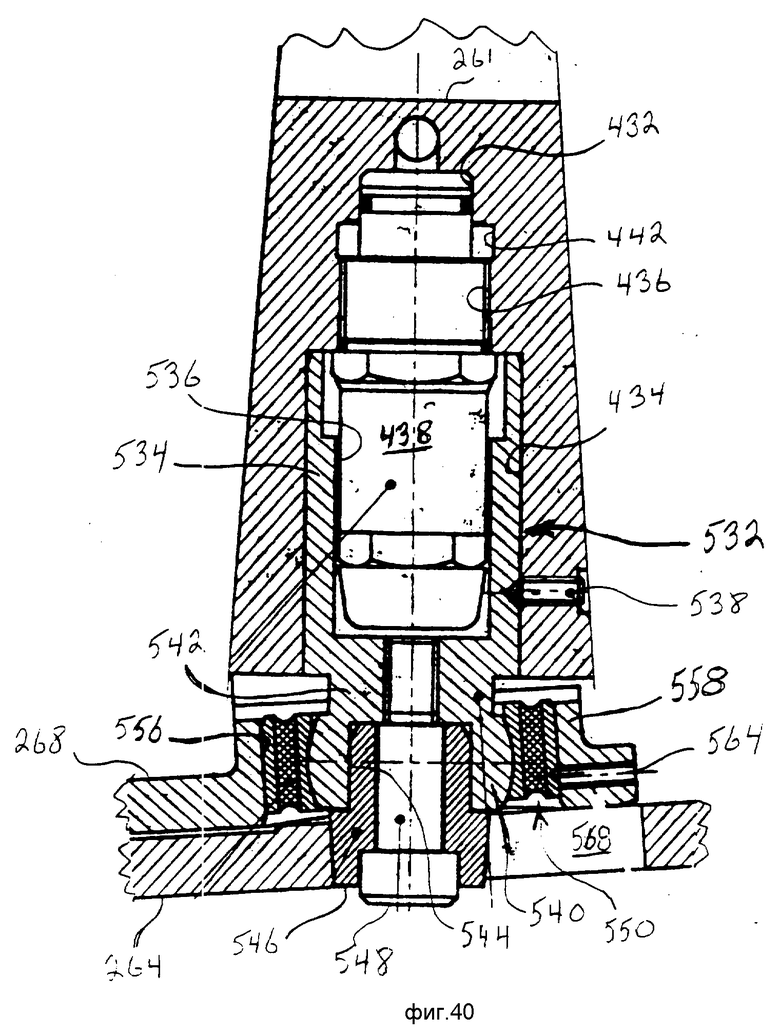

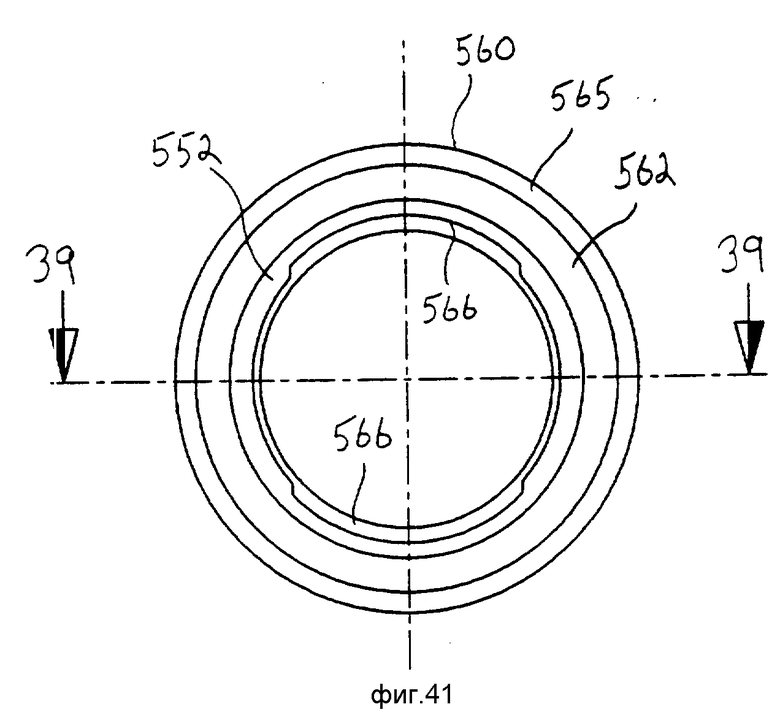

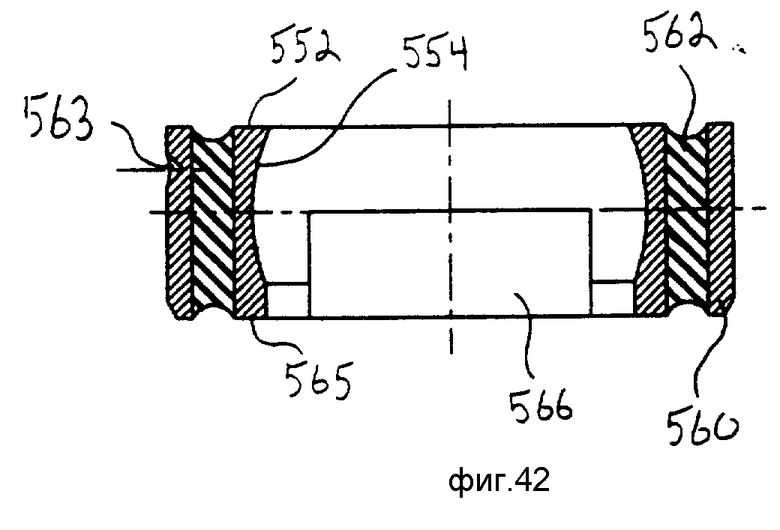

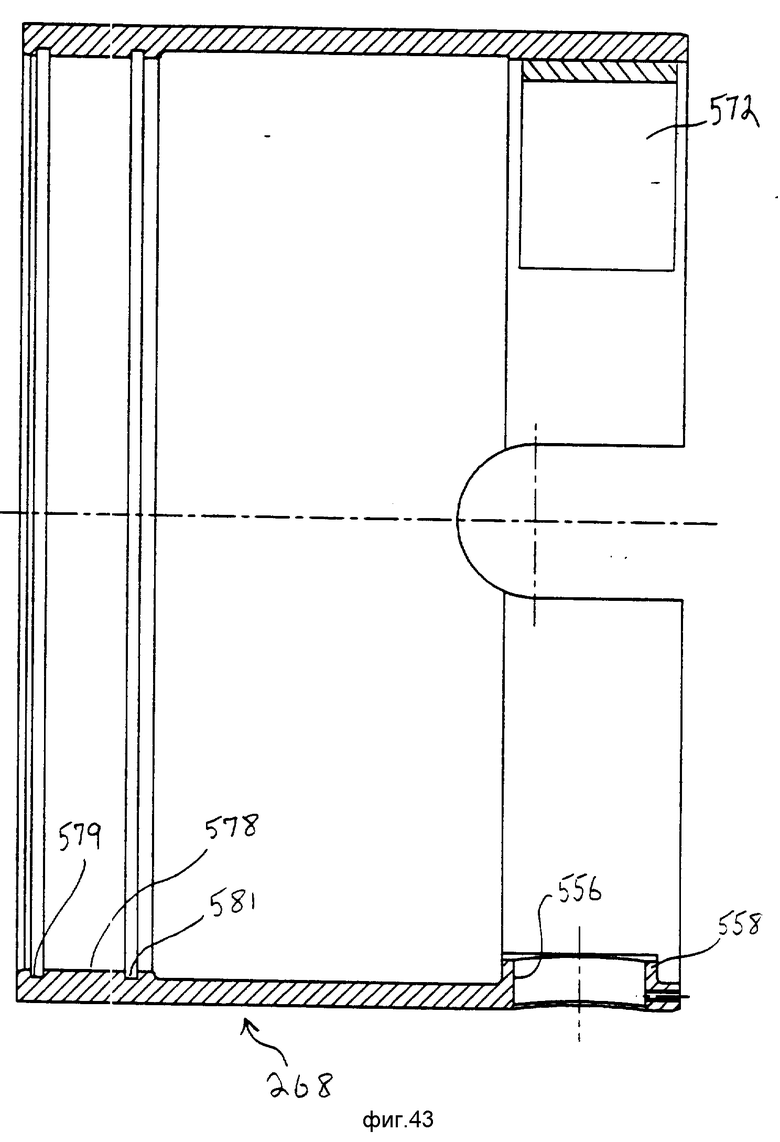

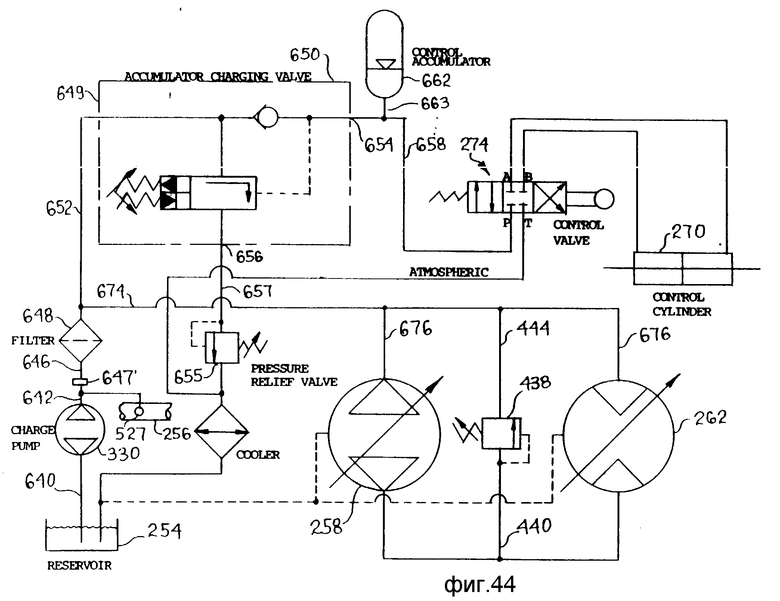

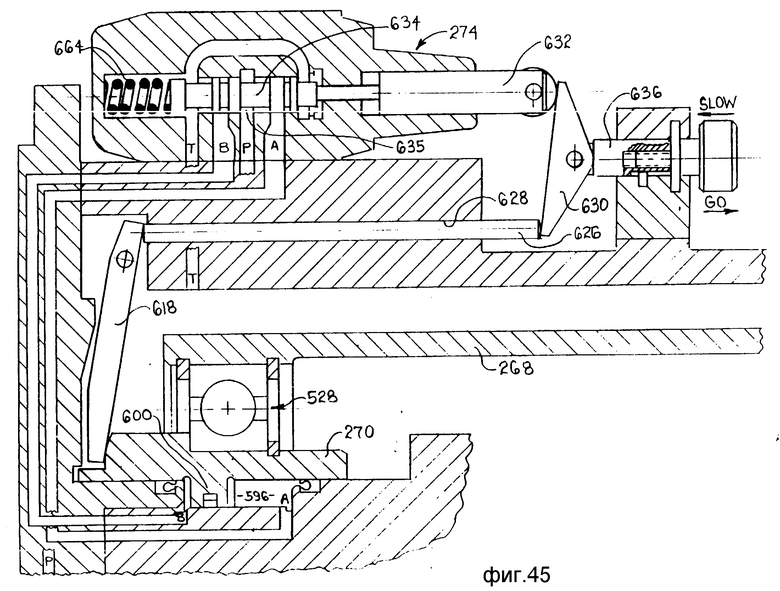

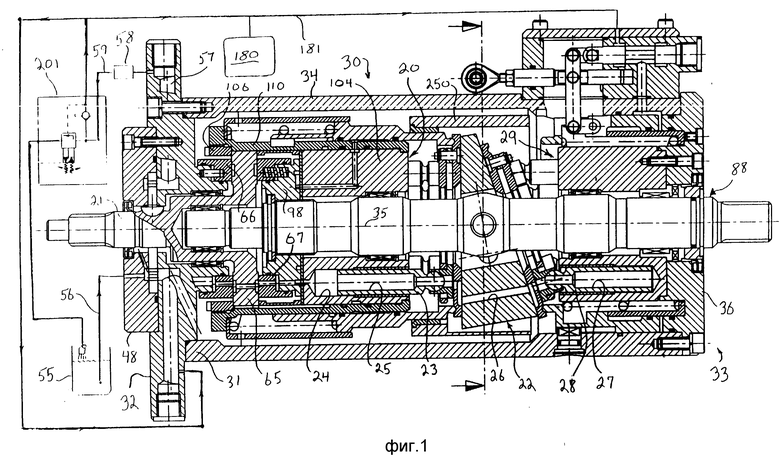

На фиг. 1-4 изображен продольный разрез гидрообъемной передачи, выполненной в соответствии с изобретением; на фиг. 5 монтажный фланец, вид спереди; на фиг. 6 наружный торец уплотнительного кольца; на фиг. 7 - уплотнительный диск; на фиг. 8 продольное сечение передаточного полого вала; на фиг. 9 продольное сечение балансировочной втулки; на фиг. 10 пластина сепаратора; на фиг. 11 промежуточная пластина; на фиг. 12 входная и выходная рабочие поверхности упорной пластины (одинаковые); на фиг. 13 - поперечное сечение упорной пластины; на фиг. 14 продольное сечение втулки управления положением упорной пластины; на фиг. 15 осевой вид втулки; на фиг. 16 развернутый вид упорной пластины, изображенной на фиг. 13, вдоль центральной линии 13 13 через окна; на фиг. 17 продольный разрез противовеса упорной пластины; на фиг. 18 график расхода жидкости в обычной гидрообъемной передаче и в передаче, выполненной в соответствии с изобретением; на фиг. 19 гидрообъемная передача, выполненная в соответствии с изобретением в другом конструктивном исполнении, разрез; на фиг. 20 - сечение по линии 17-17 на фиг. 19; на фиг. 21 вид с наружной стороны монтажного фланца с левого конца передачи, изображенной на фиг. 19; на фиг. 22 сечение вдоль линии 19-19 на фиг. 21; на фиг. 23 внутренний торец монтажного фланца, изображенного на фиг. 21; на фиг. 24 левый торец основного корпуса, показанного на фиг. 19; на фиг. 25 увеличенный фрагмент торца прилива корпуса на фиг. 24; на фиг. 26 задний торец корпуса насоса, изображенного на фиг. 19; на фиг. 27 частичный разрез корпуса насоса вдоль линии 24-24 на фиг. 26; на фиг. 28 частичный разрез корпуса насоса вдоль линии 25-25 на фиг. 26; на фиг. 29 передний конец поршневого блока двигателя, изображенного на фиг. 19; на фиг. 30 разрез поршневого блока двигателя по линии 27-27 на фиг. 29; на фиг. 31 увеличенный разрез двигателя, изображенного на фиг. 19; на фиг. 32 цилиндровый блок насоса и двигателя, изображенного на фиг. 19; на фиг. 33 вид на упорную пластину, изображенную на фиг. 19, со стороны насоса; на фиг. 34 сечение упорной пластины по линии 31-31 на фиг. 33; на фиг. 35 сечение упорной пластины по вертикальной плоскости, проходящей через продольную ось машины по линии 32-32 на фиг. 33; на фиг. 36 сечение упорной пластины по линии 33-33 на фиг. 33; на фиг. 37 увеличенный разрез насоса, изображенного на фиг. 19; на фиг. 38 - увеличенный разрез несущего пальца в сборе и соединенных с ним деталей, показанных на фиг. 20; на фиг. 39 разрез входного вала на фиг. 19; на фиг. 40 увеличенный разрез приводного механизма, показанного на фиг. 19; на фиг. 41 втулка, показанная на фиг. 20; на фиг. 42 разрез по линии 39-39 на фиг. 41; на фиг. 43 управляющая втулка, показанная на фиг. 19, вид в разрезе; на фиг. 44 схема гидросистемы передачи, показанной на фиг. 19; на фиг. 45 - схема системы следящего золотника, показанного на фиг. 19.

Машина, показанная на фиг. 1 4, вначале будет описана в целом, а затем в подробностях, с рассмотрением конструкции и функционального назначения каждой части. Машина, описанная ниже, это гидрообъемная передача, которая содержит насос 20, приводимый входным валом 21. Насос 20 вращается, упираясь в упорную пластину 22, которая вызывает возвратно-поступательное движение поршней 23 насоса 20 в осевом направлении в цилиндрах 24 насоса. Реактивный крутящий момент от насоса 20 передается на упорную пластину 22 как механическая составляющая выходного момента и через упорную пластину 22 к соединенному с нею выходному валу 88. Рабочая жидкость под давлением, созданным насосом, протекает из цилиндров насоса 24 прямо через осевые отверстия 25 в поршнях в окна 26, расположенные по окружности в упорной пластине, а затем через аналогичные осевые отверстия 27 в поршнях 28 гидродвигателя 29, расположенного по другую сторону упорной пластины 22. Гидродвигатель 29, на который воздействует жидкость под давлением, поступающая непосредственно от насоса 20, создает гидромеханическую составляющую крутящего момента на упорной пластине 22. Третья составляющая крутящего момента создается посредством воздействия жидкости непосредственно на участки боковых стенок окон упорной пластины, ориентированные в окружном направлении благодаря разности их площадей. Все три составляющие крутящего момента насоса: механическая составляющая от реактивного крутящего момента насоса, гидромеханическая составляющая от гидродвигателя и чисто гидравлическая составляющая от воздействия рабочей жидкости на участки окон разной площади, суммируются на упорной пластине 22 и передаются на выходной вал 88.

Вращающиеся элементы гидромашины размещены в цилиндрическом корпусе 30, содержащем входной торец 31, установленный на монтажном фланце 32, и выходной торец 33 с другой стороны корпуса. Корпус содержит основную цилиндрическую секцию 34, расположенную соосно с продольной осью машины. Цилиндрическая секция 34 закрыта со стороны выходного торца крышкой 36, закрепленной на секции 34 винтами 40.

Ссылки на "наружный конец", "наружу" и им подобные подразумевают обозначение выходной стороны, или правой стороны машины, или ее частей, как показано на фиг. 1. Термины "внутренний конец" или "внутрь" отсылают к входной стороне или левой стороне на фиг. 1.

Корпус 48 насоса закреплен болтами 54 с внутренней стороны монтажного фланца 32, с центровкой около оси 35. Заправочный насос 50 шестеренного типа установлен внутри корпуса 48. Манжетное уплотнение 52 запрессовано в расточке 51 отверстия 53 корпуса, через которое проходит входной вал, и уплотняет кольцевой промежуток между отверстием 53 и входным валом 21. Входной вал 21 установлен соосно с осью 35, и проходя через отверстие 53 в корпусе 48, выходит за пределы входного торца корпуса 48 и оканчивается шлицевым хвостовиком, посредством которого вал 21 может быть соединен с основным двигателем, таким как двигатель внутреннего сгорания.

Входной вал 21 приводит в действие заправочный насос 50, предназначенный для обеспечения регулирования расхода, пополнения рабочей жидкости в гидравлических элементах машин и компенсации части жидкости, просочившейся сквозь внутренние уплотнения. Насос 50 качает масло из маслоотстойника (показан схематично в виде отдельного резервуара 55, но при обычном конструктивном исполнении размещается на корпусе 30) через масляную входную магистраль 56 и доставляет жидкость по каналу 57 в монтажном фланце 32 к фильтру 58. Отфильтрованная жидкость проходит по магистрали 59 и соединяется через клапан 201 (будет описан ниже) и магистраль 47 с каналом 60 в монтажном фланце 32 и оттуда к распределительной системе цилиндров 24 насоса, как будет описано ниже.

Входной вал 21 имеет расширение 61 и эта его часть точно обработана, закалена и отполирована и служит беговой дорожкой подшипника 62, размещенного между беговой дорожкой 61 и цилиндрической проточкой 63 в осевом выступе 64 на внешней стороне монтажного фланца 32. С наружной стороны от подшипника 61 входной вал 21 заканчивается плоским, расширенным в радиальном направлении уплотнительным диском 65, вращающимся между двумя одинаковыми уплотнительными кольцами 66 и 67, показанными на фиг. 6. Уплотнительное кольцо 66 закреплено на заплечике 68 осевого выступа 64 тремя штифтами 69 (только один из которых изображен на фиг. 1), которые установлены в соосные штифтовые отверстия 70 и 72 в осевом выступе 64 и уплотнительном кольце 66 соответственно. Шесть пружин сжатия 74 (не показаны для уплотнительного кольца 66, но показана одна пружина, прижимающая кольцо 67), расположенные в соосных, равноудаленных друг от друга пружинных гнездах 76, выполненных в осевом выступе 64 и уплотнительном кольце 66 соответственно, прижимают уплотнительное кольцо 66 в осевом направлении к диску 65 для образования гидроизоляционного уплотнения между ними и минимизации утечек жидкости из компенсационной гидросистемы.

Осевое цилиндрическое отверстие под подшипник 80, вдающееся во входной вал 21 со стороны его наружного конца, включает отшлифованную и отполированную беговую дорожку 82 подшипника 84, расположенного между нею и другой беговой дорожкой 86, которая располагается на отшлифованном и отполированном внутреннем конце выходного вала 88. Подшипник 84 удерживается на своем месте на беговой дорожке 82 благодаря упиранию в уступ 90 в отверстии 80 под действием пружинной стопорной шайбы. Отверстие 80 заканчивается коническим сверлением 94, обеспечивающим пространство для инструмента при шлифовке и полировке поверхности беговой дорожки 82.

Выходной вал 88 располагается соосно с входным валом 21 и продольной осью машины 35 и заканчивается у выходной стороны шлицевым хвостовиком, к которому может быть подсоединена нагрузка. Подшипник 84 позволяет входному и выходному валам вращаться независимо друг от друга, сохраняя их соосность.

Уплотнительный диск 98 имеет шлицевое отверстие и через шлицы 100 соединен с выходным валом 88, рядом с его входным концом. В кольцевой проточке 97 находятся пружинная стопорная шайба 99, смонтированная в канавке выходного вала 88, и расположенная рядом с ней упорная шайба 95. Стопорная и упорная шайбы 99 и 95 препятствуют осевому давлению со стороны насоса 20 на уплотнительный диск 98, а неподвижная посадка стопорной шайбы 99 в проточке 97 предотвращает ее расширение под воздействием центробежных сил при вращении выходного вала 88 и уплотнительного диска 98. Ступенчатое уплотнительное кольцо 67, конструктивно идентичное кольцу 66 (но ориентированное так, что уплотнительная поверхность стыкуется с диском 65), стыкуется с обращенной к входу ступенчатой кромкой диска 98 и соединено с ним тремя равнорасположенным друг относительно друга штифтами (не показанными, но идентичными штифтам 69 в кольце 66) для обеспечения вращения кольца 67 вместе с диском 98, но с возможностью небольшого осевого перемещения кольца относительно диска для поддержания плотного контакта по плоскости с диском 65 несмотря на его износ и какие-либо возможные дефекты поверхности. Избыточная длина шлицев 100 предусмотрена для обеспечения такого же осевого перемещения диска 98. Шесть пружин 74, равнорасположенных в гнездах 76 по окружности диска 98 и кольца 67, идентичны по конструкции установленным в кольце 66, изображенном на фиг. 6, и создают осевое усилие между диском 98 и кольцом 67 для обеспечения гидроизоляционного уплотнения при отсутствии давления в системе. При наличии давления рабочей жидкости последняя, воздействуя на кольцо 67 и диск 98, разводит их друг от друга и создает необходимый для уплотнения контакт между привалочными поверхностями диска 65 и кольца 67, а также диска 98 и обращенным к входу торцом 102 цилиндрового блока 104 насоса соответственно. Контактное давление уплотнительных поверхностей пропорционально давлению, которое должно выдерживать созданное уплотнение.

Уплотнительный диск 98 и кольцо 67 установлены между диском 65 и обращенным к входу торцом 102 цилиндрового блока 104 насоса. Цилиндровый блок 104 соединен с диском 65 посредством кольцевой гайки 106, которая имеет наружную резьбу и ввинчена в резьбовое отверстие радиально утолщенной части 108 передаточного полого вала 110, показанного на фиг. 8. Конец полого вала 110, обращенный к выходу, имеет ориентированный к оси вращения буртик 112, входящий в кольцевую проточку 114, выполненную в периферийной части обращенного к выходу торца цилиндрового блока, с тем чтобы зажать распорную втулку 111 между диском 65 и цилиндровым блоком 104 и удержать в осевом направлении цилиндровый блок прижатым к уплотнительному диску 98. Уплотнительный диск 65 соединяется с полым валом 110 посредством шлицевого соединения 118 с тем, чтобы обе детали вращались вместе вокруг оси 35. Шлицевое отверстие в полом валу 110 продолжается в сторону выхода и образует соединение со шлицами 120 цилиндрового блока 104 так, что блок 104 вращается относительно упорной пластины 22 с приводом от диска 65 входного вала 21 через полый вал 110.

Цилиндровый блок 104 насоса имеет ряд расположенных в осевом направлении цилиндров 24, каждый из которых содержит поршень 23. Каждый поршень 23 заканчивается на выходной стороне сферической головкой 126, которая установлена в сферическом гнезде 128 на индивидуальную опору 130, свою для каждой головку поршня. Пластина сепаратора 132, показанная на фиг. 10, содержит расширенные отверстия 133, через которые проходят шейки индивидуальных опор 130, и упирается во внутренние поверхности их фланцев. Наружные поверхности фланцев упираются в промежуточную пластину 136, показанную на фиг. 11. Пластина сепаратора 132 соединена с пластиной 136 посредством крепления 134, размещенных в трех равнорасположенных друг относительно друга отверстиях 135 в пластинах 132 и 136 для того, чтобы захватить опоры 130 и удерживать их прижатыми к пластине 136. Расширенные отверстия 133 позволяют индивидуальным опорам 130 двигаться по эллиптической траектории относительно пластины 136, когда упорная пластина 22 поворачивается, и поверхность 140, обращенная к насосу 20, приобретает наклон, каналы 137 в пластине 136 пропускают жидкость, вытесненную из цилиндров 24 насоса поршнями, а эллиптические полости 138 на выходном торце пластины 136 обеспечивают протекание рабочей жидкости через пластину 136 в окна 26 упорной пластины 22 во всем диапазоне углов ее наклона. Это проиллюстрировано на фиг. 1, где радиально внешняя кромка полости 138 совпадает с радиально внешней кромкой окна 26, при этом на выходном торце упорной пластины радиально внутренняя кромка соответствующей полости упорной пластины совпадает с радиально внутренней кромкой окна 26. Таким образом, обеспечивается гидравлическая связь во всем диапазоне углов наклона упорной пластины 22. Регулировка положения упорной пластины будет описана ниже.

Промежуточная пластина 136 прижата к входной рабочей поверхности 140 упорной пластины 22, которая, в свою очередь, шарнирно соединена с входным валом 88 посредством поворотного кольца 142. Пластина 136 прижата к входной рабочей поверхности 140 упорной пластины 22 кольцевой кромкой 143 внешнего конца балансировочной втулки 144, которая установлена с возможностью скольжения на полом валу 110 и соединена с ним тремя равноудаленными друг относительно друга шпонками 139, установленными в трех пазах по окружности полого вала. Шпонки имеют возможность скользить в трех шпоночных пазах 141, расположенных вокруг внутренней поверхности балансировочной втулки 144, с тем, чтобы обеспечить вращение втулки 144 вместе с полым валом 110.

Пружина 146, сжатая между радиальным утолщением 108 полого вала 110 и буртиком 147 на радиальном выступе 151 балансировочной втулки 144, смещает последнюю в направлении выхода и прижимает пластину 136 к входному торцу 140 упорной пластины 22 при отсутствии давления в системе, т.е. при запуске. Пружина 146 удерживается от радиальных деформаций, обусловленных центробежной силой, с помощью втулки 149, которая надевается сверху на пружину 146 и скользит по поверхности выступа 151, позволяя балансировочной втулке перемещаться в осевом направлении в пределах длины втулки 149 при изменении передаточного числа машины.

Кольцевая кромка 143 втулки 144 имеет выпуклый закругленный профиль, который сопрягается с кольцевой проточкой на входном торце рядом с наружной кромкой пластины 136. Кольцевая проточка 145 имеет округлый профиль внутренней поверхности, по форме и размеру соответствующий профилю ответной части

кольцевой кромки 143 балансировочной втулки 144.

Упорная пластина 22 функционирует не только как упорная, но и как распределительная пластина для управления рабочей жидкостью, поступающей под давлением от насоса 20 к гидродвигателю 29 в выходной части машины. Как показано на фиг. 1 и 13, упорная пластина 22 шарнирно соединена с выходным валом при помощи поворотного кольца 142, ось которого перпендикулярна оси машины 35, что обеспечивает существенное отклонение в осевом направлении от среднего положения концов упорной пластины, когда он поворачивается вокруг оси пальца 142, входящего в поперечное отверстие 153 для реализации изменения передаточного числа передачи. Функционирование упорной пластины будет описано более детально ниже в связи с описанием функционирования самого устройства.

Гидродвигатель 29 содержит цилиндровый блок 148, который соединен с внутренней стороной крышки 36 винтами 150, Каждый цилиндр 38 в цилиндровом блоке 148 содержит поршень 28, идентичный по форме и конструкции поршням 23 насоса 20. Поршень 28 имеет сферические головки 152, которые установлены в сферических гнездах 154 шеек индивидуальных опор 156, идентичных по форме и конструкции опорам 130. Пластина сепаратора 158 соединена с промежуточной пластиной 160 креплениями 162, обеспечивающими прижатие опор 156 к торцу пластины 160 при отсутствии давления в системе таким же образом, как пластина сепаратора 132 соединена с промежуточной пластиной 136 на входной стороне упорной пластины 22. Промежуточная пластина 160 идентична по конструкции пластине 136, расположенной на входной стороне упорной пластины 22, поэтому на фиг. 11 изображены обе пластины. Пластина 160 прижимается к упорной пластине 22 с помощью втулки 164 управления положением упорной пластины.

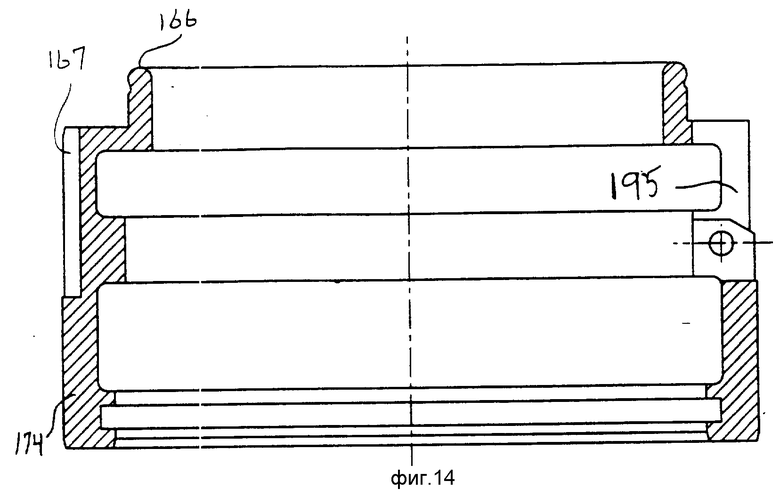

Угловое положение упорной пластины и, следовательно, передаточное отношение передачи регулируются при помощи втулки 164 управления положением упорной пластины 164, показанной на фиг. 14 и 15, которая расположена соосно с цилиндровым блоком 148, заключая его в себя. Кольцевая кромка 166 на внутреннем конце втулки 164 имеет выпуклый закругленный профиль, который сопрягается с вогнутым округлым профилем кольцевой проточки 168 на пластине 160 для обеспечения посадки кольцевой кромки 166 в кольцевой проточке 168 пластины 160 при работе.

Втулка 164 управления положением упорной пластины закреплена от проворачивания относительно оси 35 шпонкой 165, установленной в продолговатую канавку или шпоночный паз 167 для обеспечения осевого перемещения втулки управления 164. Шпонка 165 находится под пробкой 163, закрывающей отверстие в корпусе 30 и фиксируемой стопорным кольцом 161. Кольцевое уплотнение в канавке вокруг пробки 163 уплотняет пробку в отверстии от утечек жидкости.

Осевое положение втулки управления 164 и, следовательно, угловое положение упорной пластины 22 регулируются системой 170 регулирования положения упорной пластины, которая действует путем управления осевым положением втулки управления 164. Система 170 включает кольцеобразный цилиндр 172, образованный внутренней поверхностью корпуса 30 и наружной поверхностью цилиндрической втулки 173, каждая из которых уплотнена относительно кольцеобразного гребня 175 на крышке 36 посредством кольцевых уплотнений 169 и 171. Кольцеобразный поршень 174, образованный внешним торцом втулки управления 164, имеет возможность осевого перемещения в цилиндре 172.

Рабочая жидкость под давлением поступает через входную магистраль 178 в корпусе 30 во впускной патрубок 176, примыкающий со стороны к цилиндру 172, и далее в сам цилиндр 172 и, воздействуя на поршень 174, перемещает его в направлении упорной пластины. Так как скругленная кромка 166 втулки управления 164 находится в контакте с кольцевой проточкой 168 пластины 160, перемещение втулки 164 в сторону входа заставляет упорную пластину 22 поворачиваться по часовой стрелке и приводит к наклону ее внешней рабочей поверхности вперед с установкой ее перпендикулярно оси 35. Поверхности со стороны входа в насосной части, на которые воздействует давление рабочей жидкости, имеют такие размеры, чтобы их площадь превышала площадь поверхностей со стороны выхода в насосной части, с тем, чтобы исключить возможность гидравлического отжима пластины 136 с опорами 130 от упорной пластины 22. Конечно, осевая сила, создаваемая поршнями на опорах 130 и пластине 136, способствует удержанию элементов насосной части плотно прижатыми к упорной пластине 22 и удерживает выходную рабочую поверхность 179 упорной пластины 22 в том угловом положении, которое было задано положением втулки управления 164.

Втулка управления 164 перемещается в направлении входа под воздействием давления рабочей жидкости, поступающей из аккумулятора 180 по магистрали 181 в кольцевую полость 182 цилиндра 184 золотникового устройства, находящегося в корпусе 185 золотниковой коробки 186. Золотник 188 управляет потоком жидкости в цилиндре 184. Положение золотника 188 в цилиндре 184 золотниковой коробки 186 регулируется управляющим штоком 190, установленным в паре соосных отверстий в корпусе 185 золотниковой коробки и корпусе управления 191. Управляющий шток 190 может быть соединен с приводом управления (не показан) посредством проушины 192 для задания передаточного отношения гидромашины оператором или автоматической системой управления. Управляющий шток в середине своей длины соединен с коромыслом 194, которое, в свою очередь, через тяги 196 и 198 соединено с золотником 188 и втулкой управления 164 соответственно. Тяга 198 закреплена в пазе 195 между двумя выступами на цилиндрическом корпусе втулки управления 164.

Управление положением золотника 186 для изменения передаточного отношения передачи осуществляется посредством изменения осевого положения штока 190. Если требуется изменить передаточное отношение из нейтрального положения, показанного на фиг. 1, на некоторое промежуточное значение, то шток 190 должен быть перемещен влево на фиг. 1, вызывая поворот коромысла 194 вокруг точки его соединения с внутренним концом тяги 198. Коромысло 194 тянет золотник 188 влево посредством тяги 196, которая вместе с тягой 198 компенсирует уменьшение длины проекции коромысла 194 на вертикальную плоскость при повороте его вокруг точки соединения со штоком 190. Перемещение золотника 188 позволяет жидкости под давлением перетекать из гидроаккумулятора 180 через кольцевую полость 182 в узкую центральную часть цилиндра золотникового устройства и через соединительный канал 200 в корпусе 185 золотникового устройства и входной канал 178 во входной патрубок 176 кольцевого цилиндра 172, где она воздействует на поршень 174, заставляя его перемещаться влево, вследствие чего перемещается и втулка управления 164 в сторону входа машины. Втулка управления 164, смещаясь в сторону входа, прижимает к упорной пластине 22 пластину 160 и поворачивает упорную пластину вокруг оси ее шарнирного соединения с поворотным пальцем 142 так, что угловое положение упорной пластины изменяется от изображенного на фиг. 1 4 до положения, соответствующего передаточному числу 1: 1, при котором выходная рабочая поверхность упорной пластины расположена перпендикулярно оси 35 выходного вала 88. При перемещении втулки управления 164 влево под воздействием давления рабочей жидкости в кольцевом цилиндре 172 втулка 164 толкает влево тягу 198, которая вызывает поворот коромысла 194 по часовой стрелке вокруг его шарнирного соединения со штоком 190, что, в свою очередь, вызывает смещение золотника 188 вправо и перекрытие потока жидкости из кольцевой полости 182 в узкую часть золотникового цилиндра 184. Таким образом положение втулки управления 164 отслеживает положение штока управления 190.

Если требуется переключить передачу обратно в нейтральное положение, то шток управления 190 должен быть перемещен вправо. Это вызывает поворот коромысла 194, при котором золотник 188 перемещается в золотниковом цилиндре 184 вправо, перекрывая полость 182 и соединяя центральную узкую часть золотникового цилиндра 184 с кольцевой полостью 183, расположенной рядом с внешней кромкой узкой части. Жидкость под давлением в кольцевом цилиндре 172 имеет возможность перетекать обратно через входной патрубок 176, каналы 178 и 200, золотниковый цилиндр 184 в кольцевую полость 183. Канал 197 соединяет полость 183 с выходным отверстием 199 в корпусе 30. Усилие со стороны цилиндров 23 насоса и давление жидкости в кольцевой полости 235 (будет описана ниже) в балансировочной втулке 144 толкает упорную пластину 22 в направлении нейтрального положения, изображенного на фиг. 1 4, до предела, обозначенного положением втулки управления 164, которое определяется положением управляющего штока 190.

Гидроаккумулятор 180 накапливает жидкость под давлением, поступающую от заправочного насоса 50 для обеспечения необходимого давления для управления втулкой 164 управления положением упорной пластины даже при отсутствии крутящего момента на входном валу для привода насоса 50. Система зарядки гидроаккумулятора 180 содержит клапан 201, соединенный с магистралью 59, идущей от выходного канала 57 насоса 50 к фильтру 58. Клапан 201 содержит элемент, пропускающий жидкость в одном направлении, который позволяет ей протекать от насоса 50 в гидроаккумулятор 180 в случае, если давление в магистрали 181 ниже создаваемого насосом 50, и не позволяет ей перетекать обратно из гидроаккумулятора через клапан 201. Если давление в аккумуляторной магистрали 181 равно или превышает давление, создаваемое заправочным насосом, клапан 201 сбрасывает поступающую из заправочного насоса жидкость в резервуар 55.

При работе машины мощность, подводимая к входу от первичного двигателя, например от двигателя внутреннего сгорания, подается на входной вал 21 в виде крутящего момента на шлицевом хвостовике 49. Входной вал 21 вращает уплотнительный диск 65, который через полый вал 110 приводит цилиндровый блок 104 насоса во вращение вокруг продольной оси 35. В нейтральном положении, изображенном на фиг. 1 -4, входная рабочая поверхность упорной пластины 22 расположена перпендикулярно продольной оси 35 машины, поэтому вращение цилиндрового блока 104 насоса приводит к движению поршней 23 насоса по окружности относительно рабочей поверхности упорной пластины 22, не вызывая никакого осевого движения поршней и, следовательно, никакой работы насоса. В этом положении крутящий момент не передается на упорную пластину, из чего вытекает преимущество использования изобретения на транспортном средстве: нет необходимости в отдельной установке муфты сцепления или гидротрансформатора.

Когда необходимо передавать момент на выходной вал 88, управляющий шток 190 перемещается влево, позволяя жидкости под давлением из гидроаккумулятора 180 перетекать по магистрали 181 и полости 182 в цилиндр 172, тем самым вызывая перемещение втулки управления 164 в сторону входа и обусловленный им поворот упорной пластины по часовой стрелке вокруг пальца 142. Когда упорная пластина достигает положения, определенного положением управляющего штока 190, течение жидкости из полости 182 прерывается золотником 188, вызывая остановку поршня 174 в положении, соответствующем установленному положению управляющего штока 190. Положение упорной пластины задается кромкой 166 втулки управления 164, находящейся в контакте с кольцевой проточкой 168 пластины 160 так, что упорная пластина 22 будет зафиксирована в заданном угловом положении до тех пор, пока втулка управления не будет передвинута в другое положение.

В новом угловом положении входной рабочей поверхности упорной пластины 22 вращение цилиндрового блока 104 насоса вызывает осевое выдвижение поршней 23 из цилиндров 24 во всасывающей части насоса под давлением, созданным в цилиндрах 24 насосом 50 при вращении поршней по окружности относительно упорного диска "под уклон" в сторону его узкой части. При движении поршней в сторону выхода цилиндры 24 заполняются жидкостью, поступающей от насоса 50 через впускную магистраль, состоящую из нескольких соединяющихся каналов, показанных совмещенными по оси 202. Они, однако, не обязательно должны быть совмещены настолько точно благодаря наличию дугообразной канавки 220 на выходном торце уплотнительного диска 98 и кольцеобразных канавок 206 и 208 на внутренней и внешней сторонах диска 65. Жидкость поступает в эту впускную магистраль от распределительной магистрали 59 насоса 50 через клапан 201 и магистраль 47 к каналу 60 в монтажном фланце 32. Впускная магистраль, изображенная в виде совмещенных по оси 202 каналов, в дальнейшем будет обозначаться как "впускная магистраль 202". Магистраль 202 всегда снабжает жидкость те цилиндры 24 насоса, которые находятся в фазе всасывания, так как дугообразная канавка 220 на диске 98 всегда совмещена с той стороной поверхности упорной пластины 22, которая примыкает к ее узкому концу. Причиной этого является наличие фиксированных угловых соотношений между диском 98 и упорной пластиной 22 вследствие их связи с выходным валом 88.

Как показано на фиг. 6, магистраль 202 содержит три осевых канала 204 в уплотнительном кольце 66 между утолщением 64 монтажного фланца 32 и уплотнительным диском 65. Каналы 204 всегда совпадают с тремя ориентированными в осевом направлении каналами в осевом утолщении 64 монтажного фланца 32, соединенными с входным каналом 60 благодаря штифтовому соединению между утолщением 64 и кольцом 66. Кольцевые канавки 206 и 208, находящиеся на внутреннем и внешнем торцах диска 65 соответственно, соединены тремя проходящими через диск 65 каналами. Таким образом образуется непрерывная впускная магистраль 202 от насоса 50 через диск 65. Магистраль 202 продолжается далее через имеющиеся в кольце 67 три канала 210 и кольцевую полость 212, образованную между кольцом 67 и диском 98. Цилиндрические поверхности, охватывающие полость 212, с обеих сторон защищены от утечек кольцевыми уплотнителями 214 и 216. Давление жидкости в полости 212 прижимает диск 98 к входному торцу насоса 102, снабженному антифрикционным покрытием, таким как оксид алюминия, обогащенный ойлитом или тефлоном для обеспечения относительного скольжения по поверхности контакта и предотвращения утечек жидкости из дугообразных канавок диска 98, как будет описано ниже.

Из кольцевой полости 212 жидкость течет через имеющиеся в диске 98 три канала 218 и откуда в дугообразную канавку 220, показанную на фиг. 7 на наружном торце диска 98, через которую жидкость распределяется по отверстиям 222 в цилиндры 24. Так как кольцо 66 и фланец 32 неподвижны относительно корпуса 34 машины, канавка 220 на диске 98, который установлен через шлицевое соединение на выходной вал 88, должна иметь форму дуги для достаточного углового перекрытия, чтобы обеспечить соединение цилиндров 24 во время их фазы всасывания с напорной полостью насоса 50 так, чтобы обеспечить должное заполнение цилиндров 24 насоса во время фазы всасывания. Фаза всасывания насоса 20 составляет ту часть оборота при вращении цилиндрового блока 104, при которой поршни двигаются "под углом" по торцу упорного диска, в направлении его узкой стороны и двигаются в осевом направлении в сторону выхода. Правильное угловое расположение дугообразной канавки 220 обеспечивается должной ориентацией диска 98 в шлицах 100 относительно выходного вала 88.

В фазе нагнетания насоса поршни, двигаясь по окружности, "поднимаются в гору" в направлении широкой стороны упорной пластины 22 и вследствие наклона ее входного торца вдвигаются внутрь цилиндров 24 насоса, вытесняя оттуда жидкость. Часть этой вытесненной жидкости используется для создания давления в кольцеобразной камере 235 в балансировочной втулке 144, однако, это меньшая часть подачи насоса. Этот управляющий поток жидкости, возникающий только во время изменения передаточного отношения, вытекает из цилиндров 24 через отверстия 222 на входном конце цилиндрового блока 104 насоса и попадает в дугообразную канавку диска 98, показанного на фиг. 7, откуда через радиальный паз 224 в кольцеобразную канавку 226. Жидкость, протекая через канавку 226, попадает в расположенный в осевом направлении канал 228 цилиндрового блока 104 насоса, а оттуда по радиальному каналу 230 в кольцевую проточку 232, находящуюся также на цилиндровом блоке насоса, оттуда она может перетекать через отверстие 234 в полом валу 110 в кольцеобразную камеру 235, образованную между балансировочной втулкой 144 и полым валом 110 и защищенную от утечек уплотнениями 236 и 238.

Давление в кольцеобразной камере 235 вызывает осевое усилие на балансировочной втулке 144 в сторону упорной пластины 22, пропорциональное давление в системе, создавая на упорной пластине 22 действующий против часовой стрелки момент и вызывая его смещение в направлении нейтрального положения. Эта осевая сила, приложенная к балансировочной втулке 144, компенсирует неуравновешенную иным способом силу, возникающую из-за того, что линия действия поршней 28 двигателя не совпадает с линией действия поршней 23 насоса при угле установки упорного диска в диапазоне от 0 до 10. Большое плечо сил, приложенных к упорной пластине 22 со стороны поршней двигателя по отношению к оси пальца 142 в этом ее угловом положении, создает на упорной пластине неуравновешенный момент, и приложенная со стороны балансировочной втулки 144 сила уравновешивает его. При угловом положении упорной пластины в диапазоне от 10 до 20 несбалансированная сила, действующая в противоположном направлении, со стороны поршней 23 насоса, становится меньше по величине, т.к. давление системы начинает падать по мере возрастания доли крутящего момента на упорной пластине, передаваемой от насоса механическим путем. Эта противоположно направленная неуравновешенная сила компенсируется втулкой управления 164.

Жидкость, составляющая основную часть подачи насоса 20, протекает через полые корпуса 25 поршней 23 и, проходя прямо сквозь опоры 130 и диск 136, попадает в канавку 240, изображенную на фиг. 12 и соединяющую окна 26 в зоне высокого давления P+ упорной пластины 22. Зона P+ это полукруг на торце упорной пластины, ограниченной диаметральной линией 242, проведенной так, что она соединяет центр узкой части 244 с центром широкой части 246 упорной пластины 22. Зона P+ это та часть упорного диска, по которой поршни насоса движутся, "поднимаясь в гору", т.е. по направлению от узкой к широкой стороне. Из канавки 240 жидкость проходит через окна 26, отверстия 137 в диске 160 и опоры 156, затем через полые поршни 28, где она воздействует под давлением на цилиндры двигателя 38. Крутящий реактивный момент от вращающихся поршней 25 насоса передается на упорную пластину 22 как механический компонент крутящего момента от насоса, который приводит упорную пластину 22 во вращение в том же направлении, что и цилиндровый блок 104 насоса. Так как упорная пластина 22 механически связана с выходным валом шарнирным соединением посредством пальца 142, вращение упорной пластины приводит во вращение выходной вал. В обычной гидрообъемной передаче крутящий момент, механически создаваемый насосом, замыкается на закрепленный корпус устройства и не вносит вклад в выходной момент.

Жидкость под давлением, созданным насосом 20, отжимает поршни 28 двигателя в сторону входа, вызывая на наклонной рабочей поверхности упорной пластины усилие, стремящееся заставить ее двигаться "в гору". Это создает гидромеханическую составляющую крутящего момента со стороны двигателя 29, направление которой совпадает с направлением вращения насоса, на упорной пластине 22.

Таким образом существует механическая составляющая момента, действующая на упорную пластину 22 со стороны поршней 23, создающих на ней реактивный момент насоса, так как поршни 23 насоса и опоры 130, вращающиеся заодно с цилиндровым блоком 104 вокруг упорной пластины, стремятся привести ее во вращение в том же направлении, что и входной вал. Другой составляющей крутящего момента, возникающей на входном валу, является гидромеханическая составляющая крутящего момента, возникающая под действием поршней 28 двигателя, на которые воздействует рабочая жидкость под давлением, созданным поршнями 23 насоса.

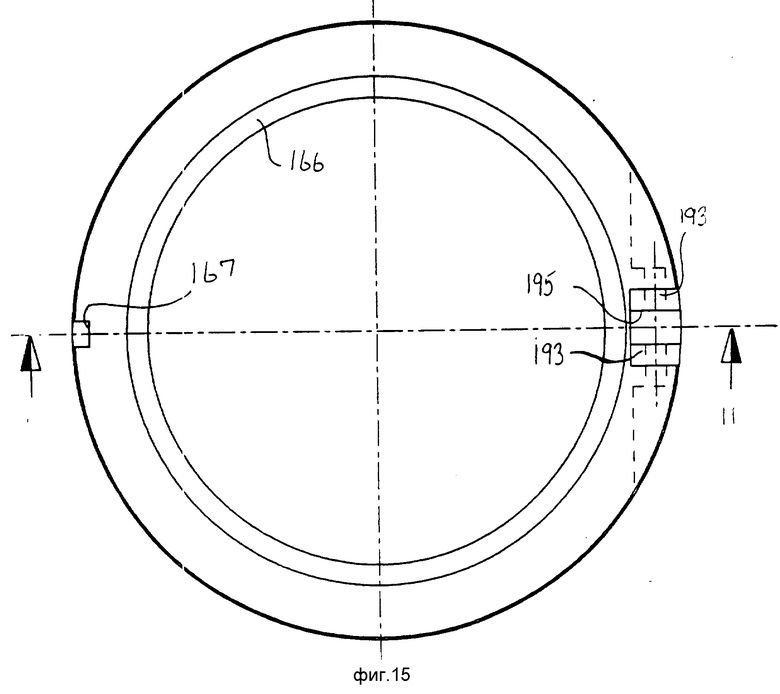

Третьей составляющей крутящего момента, приложенной к упорной пластине, является чисто гидравлическая составляющая, обусловленная давлением жидкости на ориентированные в окружном направлении участки боковых стенок окон 26, расположенных по окружности на стороне высокого давления P+ упорной пластины, как показано на фиг. 16. Как показано на фиг. 16, площадь такого участка стенки 26Т окна, расположенного ближе к широкому краю 246 упорной пластины 22, больше чем площадь участка стенки 26N, находящейся ближе к его узкому краю 244. Таким образом возникает приложенный к упорной пластине полезный крутящий момент, равный разности площадей окон, так величина разности площадей участков боковых стенок, ориентированных в окружном направлении (26Т 26N), умножается на давление в системе и на расстояние от середины окна до оси 35 машины. Эта чисто гидравлическая составляющая лишь в малой степени компенсируется моментом, возникающим аналогичным образом на диаметрально противоположной стороне P- упорной пластины; так как давление на этой стороне образовано только работой заправочного насоса, то момент, действующий в противоположном направлении, составляет малую часть момента, возникающего на стороне P+- упорной пластины в направлении вращения выходного вала. Обычно давление, создаваемое заправочным насосом, составляет около 700 кПа (100 psi), тогда как давление в основной системе обычно составляет порядка 40 000 (6000 psi). В гидромашине, рассчитанной на работу в автомобиле с двигателем 100 л. с. разность площадей окон 26 может быть порядка 2 x 10 м (0,325 кв. дюймов), что дает в результате крутящий момент от воздействия рабочей жидкости на разность площадей окон 26 приблизительно 73 H•м (54 фунт•фут) на каждые 7 мПа (1000 psi) давления системы. Это существенная доля общего выходного момента машины, которая может достигать 80 85% от его величины, что предохраняет механические элементы от перегрузов, которые они бы испытывали при создании такого же по величине момента на выходе без чисто гидравлической составляющей.

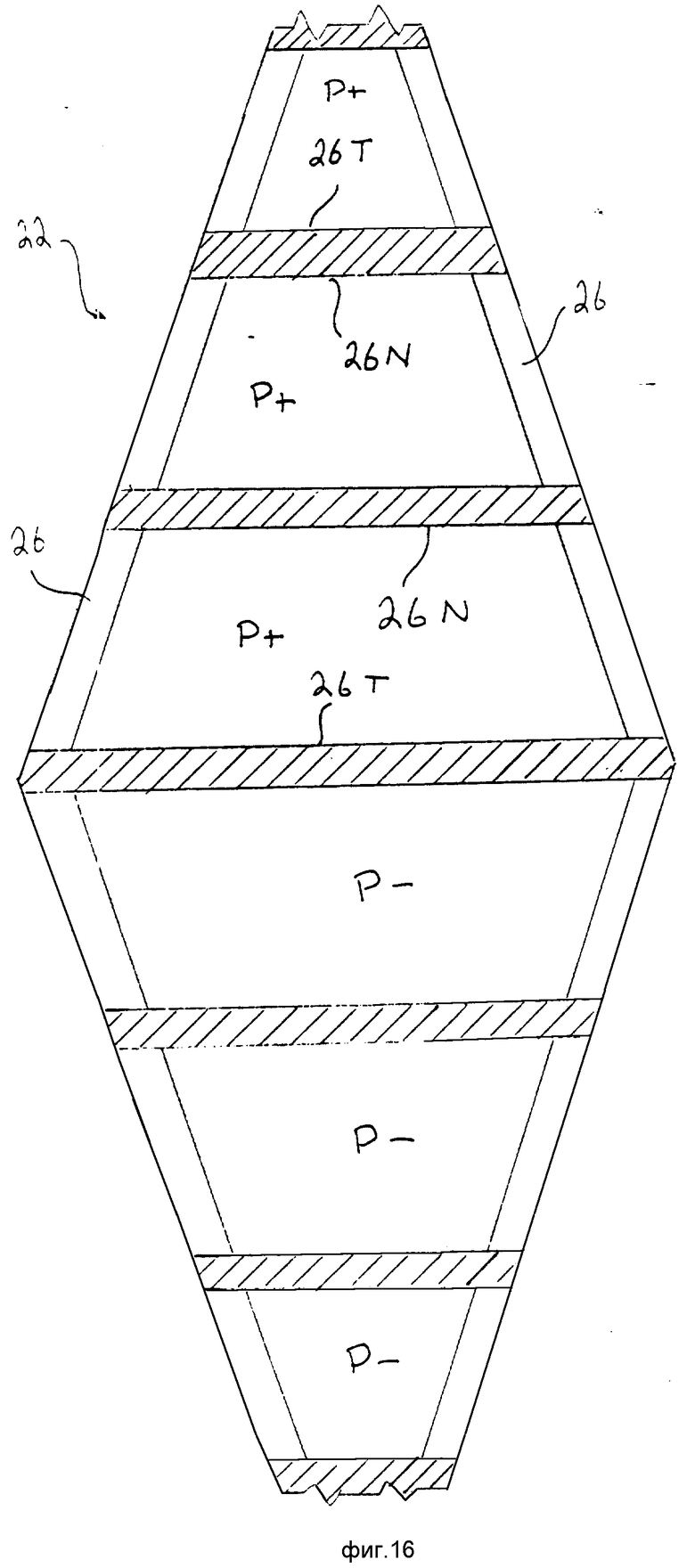

Противовес 250 упорной пластины, показанный на фиг. 17, имеет массу, равную массе упорной пластины. Он установлен таким образом, что его центр масс находится диаметрально противоположно центру масс упорной пластины 22. Смещение центра масс упорной пластины от оси 35 вызывает при вращении выходного вала неуравновешенную силу. Это смещение центра масс уравновешивается противовесом 250, который шарнирно закреплен в точке 252, являющейся центром масс упорной пластины 22 и соединенных с нею деталей, обеспечивая тем самым, что равные по величине и противоположно направленные силы дисбаланса будут оставаться в одной осевой плоскости при всех угловые положениях упорной пластины.

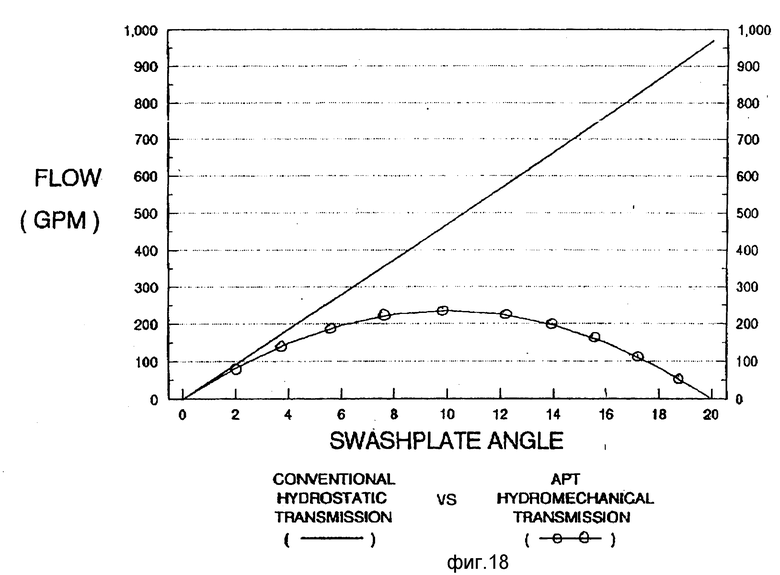

На фиг. 18 приведено сравнение расходов жидкости для устройства согласно изобретению и обычной гидрообъемной передачи. У последней расход, изображенный в виде прямой диагональной линии, линейно растет с ростом скорости, т. е. при наивысшем передаточном отношении расход максимален. Это является главным недостатком обычных гидрообъемных передач и важнейшей причиной их неиспользования в автомобилестроении. При высоком расходе жидкости потери давления достигают максимума, как и характерный для гидрообъемных устройств неприятный звук.

Расход жидкости в устройстве согласно изобретению достигает максимума при промежуточном угловом положении упорной пластины, и этот максимум составляет лишь четверть максимального расхода обычной гидрообъемной передачи. Низкий расход жидкости обусловлен тем, что производительность насоса есть функция его скорости относительно упорной пластины, однако она вращается относительно оси 35 в том же направлении, что и насос, поэтому их скорости вычитаются для получения относительной скорости насоса. Более высокий расход не требуется для получения того же момента на упорной пластине благодаря приложенной со стороны насоса механической составляющей. При наивысшей скорости насоса относительно упорной пластины расход низок из-за малого угла наклона упорной пластины, при котором производительность насоса очень мала.

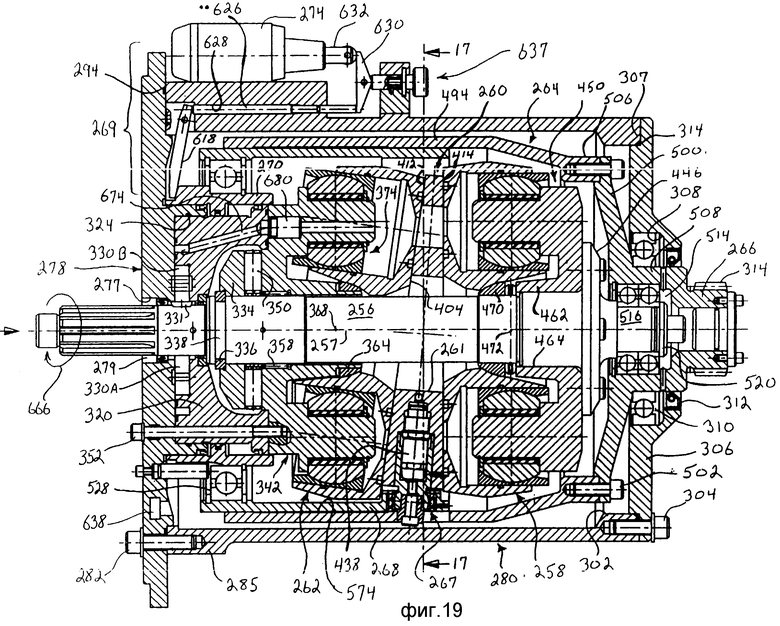

На фиг. 19 изображено второе конструктивное исполнение изобретения, которое делает предмет изобретения более совершенным из-за меньшего количества деталей, более компактной компоновки, меньшей стоимости изготовления и уменьшенными в сравнении с конструктивным исполнением, изображенным на фиг. 1 4, потерями на трение. Второе исполнение будет описано со ссылками на фиг. 19 и используемая для этого терминология, такая как верх, низ, передняя и задняя части, внутренняя и внешняя стороны, будет подразумевать ориентацию устройства, показанного на фиг. 19. Разумеется, эти ориентационные ссылки предназначены просто для удобства описания машины и не имеют никакого ограничительного значения.

Второе конструктивное исполнение предназначено для использования на грузовых автомобилях и автобусах, которые обычно имеют больший ресурс узлов, чем легковые автомобили. В соответствии с этим относительные размеры деталей этой конструкции рассчитаны на более низкое давление рабочей жидкости и больший ресурс узлов и деталей. Однако, эта конструкция может быть модифицирована путем уменьшения размеров и увеличения рабочего давления жидкости в системе для достижения более высокого показателя передаваемой мощности за счет некоторого снижения межсервисного пробега.

Описание этой конструкции будет начато с общего описания работы устройства, как было сделано для конструкции на фиг. 1 4, и затем последует детальное описание частей и их функционального назначения.

Второе конструктивное исполнение изобретения, подобно первому, представляет собой передачу с бесступенчатым регулированием передаточного отношения для передачи мощности, например, от основного двигателя к системе, потребляющей подводимую от вращающегося вала мощность при различной частоте вращения вала. Устройство может передавать мощность к вращающемуся выходному валу с изменением частоты его вращения от нуля до частоты вращения входного вала.

Бесступенчато регулируемая передача во втором конструктивном исполнении содержит корпус 254, в котором установлен входной вал 256, вращающийся вокруг продольной оси 257. Насос 258 соединен с входным валом 256 и контактирует с насосной стороной клиновидной выполненной в виде кольца упорной пластины 260. Входной вал 256 проходит через центральное осевое отверстие упорной пластины. Мотор 262 контактирует с моторной стороной упорной пластины. Когда поверхность упорной пластины 260, находящаяся в контакте с насосом 258, установлена наклонно по отношению к продольной оси 257 (не так, как показано на фиг. 19), вращение насоса 258 вокруг упорной пластины 260 приводит к сжатию находящейся в цилиндрах насоса жидкости. Жидкость под полученным давлением течет в одно из двух выполненных в форме дуги окон в упорной пластине 260, оттуда она поступает в установленный в корпусе 154 двигатель 262. Жидкость, поступающая под давлением в двигатель, вызывает осевое усилие, приложенное к упорной пластине, в направлении, противоположном усилию со стороны насоса 258, что обусловливает возникновение крутящего момента на упорной пластине 260 в том же направлении, что и реактивный момент со стороны насоса 258, приложенный к упорной пластине в направлении вращения входного вала. Дополнительно к этому давление жидкости, созданное работой насоса, вызывает чисто гидравлический компонент крутящего момента, обусловленный разностью площадей концевых участков боковой стенки окна в упорной пластине 260 таким же образом, как в описанном первом конструктивном исполнении устройства, которое изображено на фиг. 1 4.

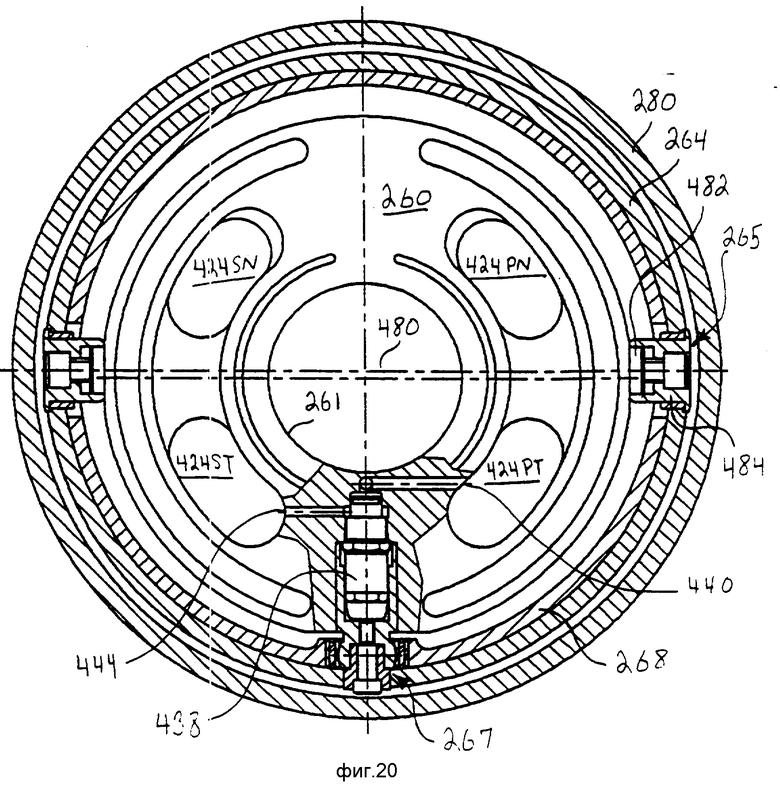

Упорная пластина 260 соединена с выходной втулкой 264 парой узлов с ведущими пальцами 265, показанных на фиг. 20, посредством которых упорная пластина приводит во вращение вокруг продольной оси 257 выходную втулку 264. Выходная втулка соединена с фланцем, посредством которого выходной крутящий момент передается на выходной вал 266.

Угол наклона упорной пластины 260 по отношению к продольной оси 257 регулируется системой управления углом наклона упорной пластины, содержащей втулку управления 268 и следящую золотниковую систему 269. Втулка управления 268 соединена с упорной пластиной 260 соединительным механизмом 267, находящимся у переднего края втулки 268 так, что ее осевое перемещение наклоняет упорную пластину, вращая ее вокруг оси узлов с ведущими пальцами 265. Следящая золотниковая система 269 содержит цилиндр управления 270, соединенный с золотниковым устройством 274. Втулка 268 соединена с цилиндром 270 посредством подшипника 276. Следящая система 269 обеспечивает установку в любое желаемое положение цилиндра 270, который, в свою очередь, посредством своей связи с втулкой 268 перемещает ее в нужное положение и тем самым достигается управление углом наклона упорной пластины 260 при ее повороте вокруг оси узлов 265.

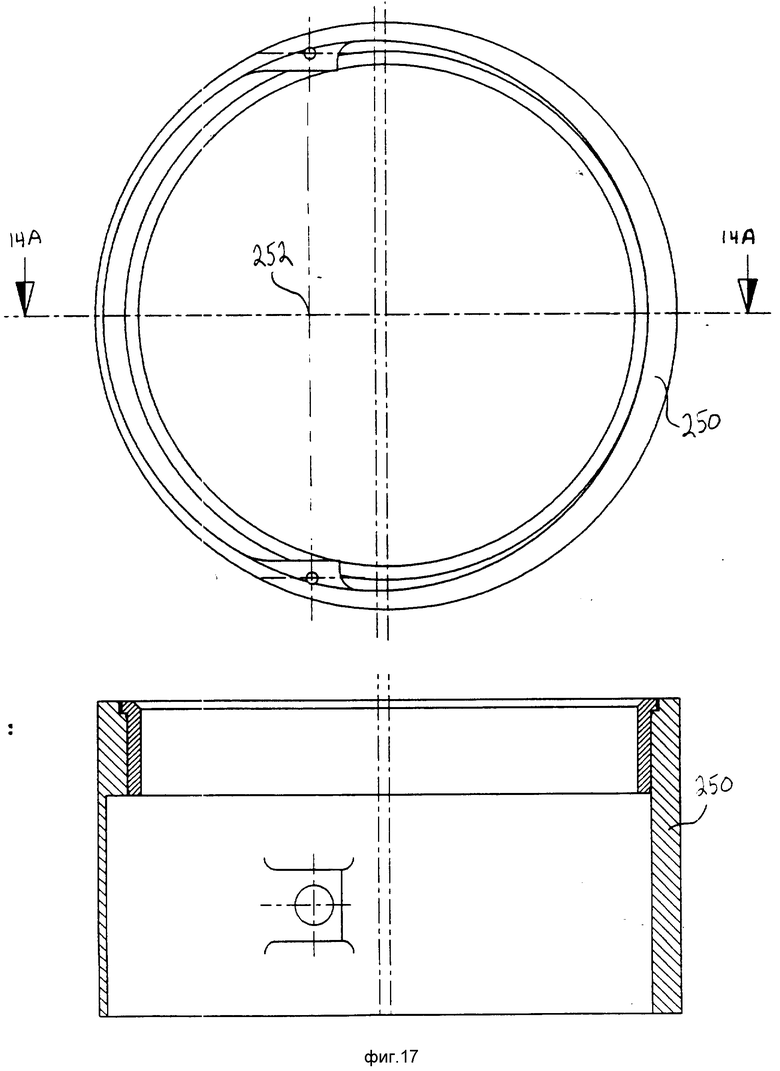

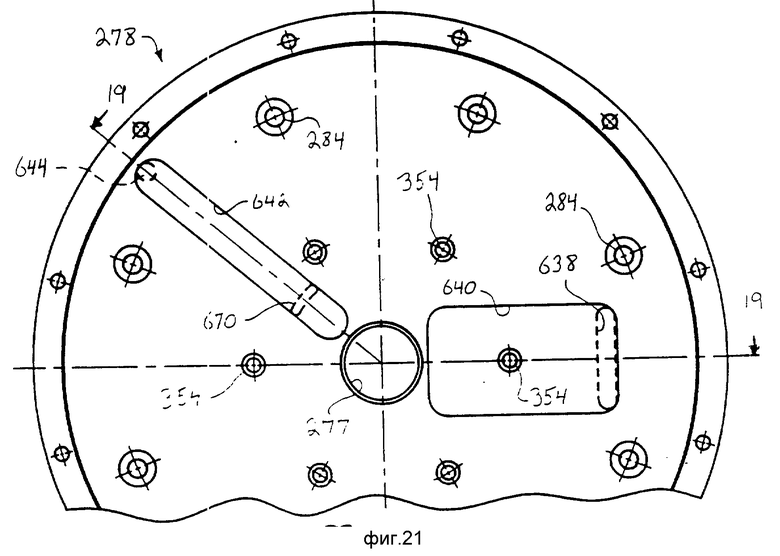

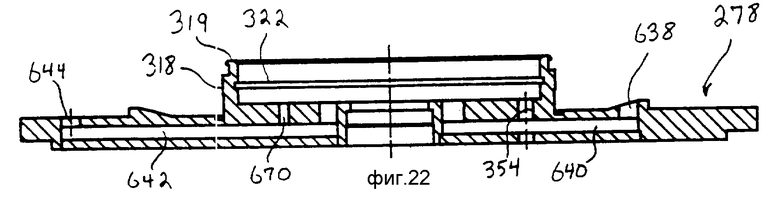

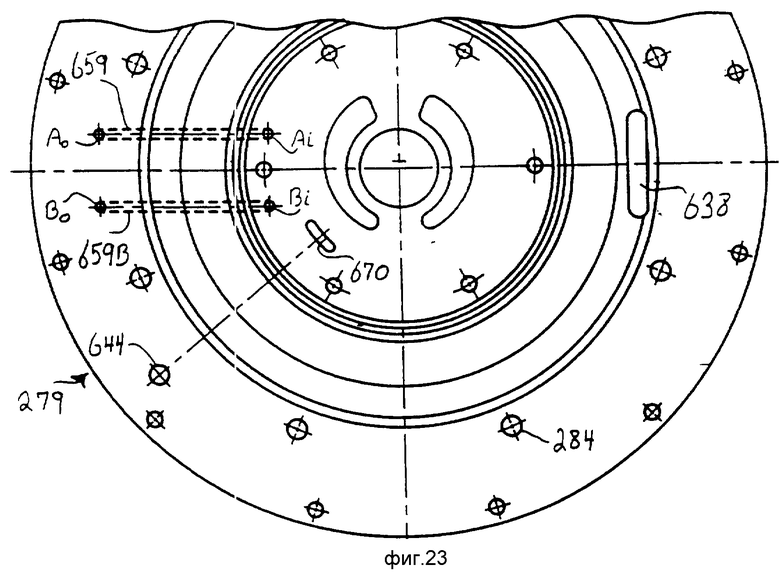

Входной вал 256 выходит за пределы корпуса 254 через отверстие 277, имеющееся на монтажном фланце 278 со стороны входа или левой стороны корпуса 254 и защищенное от утечек масла между отверстием 277 и вращающимся входным валом 256 уплотнением 279, установленным в монтажном фланце 278. Фланец 278, показанный на фиг. 21 23, прикреплен к главной цилиндрической секции корпуса 280 винтами 282, проходящими через отверстие 284 во фланце 278 и завернутыми в резьбовые отверстия в утолщенной задней части края 285 цилиндрического корпуса 280. Фланец 280 у поверхности стыковки с корпусом 280 уплотнен кольцевым уплотнением, установленным в кольцевую канавку 286 прямо внутри кольца отверстий 284, просверленных во фланце 278.

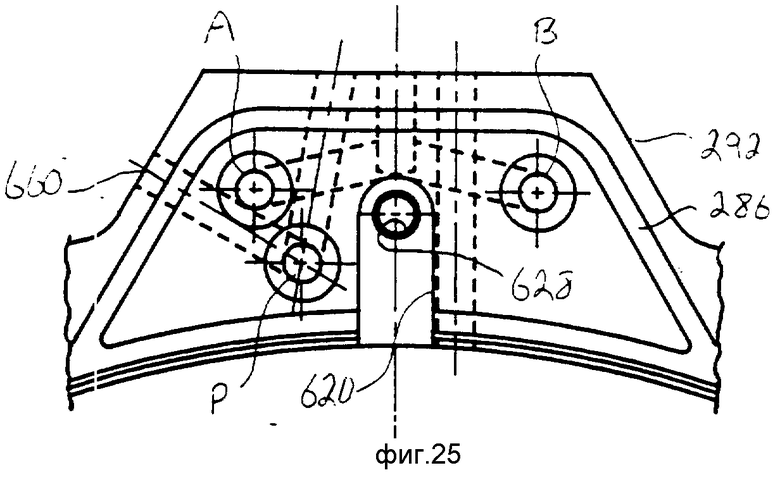

Цилиндрическая секция 280, показанная на фиг. 24, имеет пару привалочных плоскостей 288 и 290 на двух своих противоположных сторонах для установки систем обеспечения или других вспомогательных систем передачи. Обе привалочные плоскости 288 и 290 имеют по четыре резьбовых отверстия для монтажа и соединения с корпусом передачи этих систем. Плоский прилив 292 расположен наверху цилиндрической секции 280 и имеет передний торец 294, расположенный заподлицо с торцом корпуса 280. Как показано на фиг. 25, канавка 286 для уплотнительного кольца между фланцем 278 и секцией 280 повторяет форму наружного профиля прилива 292, обеспечивая поверхность контакта между передним торцом 294 прилива 292 и фланцем 278.

Плоскость, находящаяся сверху прилива 292, имеет четыре глухих резьбовых отверстия, с помощью которых золотниковая коробка 274 винтами 298 крепится к приливу 292. В верхней его части просверлен ряд каналов для протекания жидкости, выходящих на передний торец прилива и соединенных с внутренней частью золотниковой коробки 274, как описано ниже.

Цилиндрическая секция 280 корпуса 254 имеет утолщение на выходном конце, как показано на фиг. 19, для создания утолщенного стыковочного кольца 302, в котором находится ряд резьбовых отверстий для винтов 304, фиксирующих крышку 306 на секции 280. В проточке 308 крышки 306 установлен подшипник 310 выходного вала 206, выходящего через отверстие 311 в крышке 306. В отверстии 311 установлено уплотнение 312, предохраняющее от утечек масла в зазор между выходным валом 266 и отверстием 310. Конец выходного вала 266 снабжен шлицами 314 для соединения с устройством-потребителем выходного крутящего момента.

На внутренней, обращенной к выходу кромке стыковочного кольца 302, имеется фаска, образующая пространство для кольцевого уплотнения 314 между кромкой кольца 302 и углом стыковочного цилиндрического пояска 307 на конце крышки 306 для создания уплотнения между секцией 280 и крышкой 306. Поясок 307 центрирует крышку 306 на секции 280 при сборке.

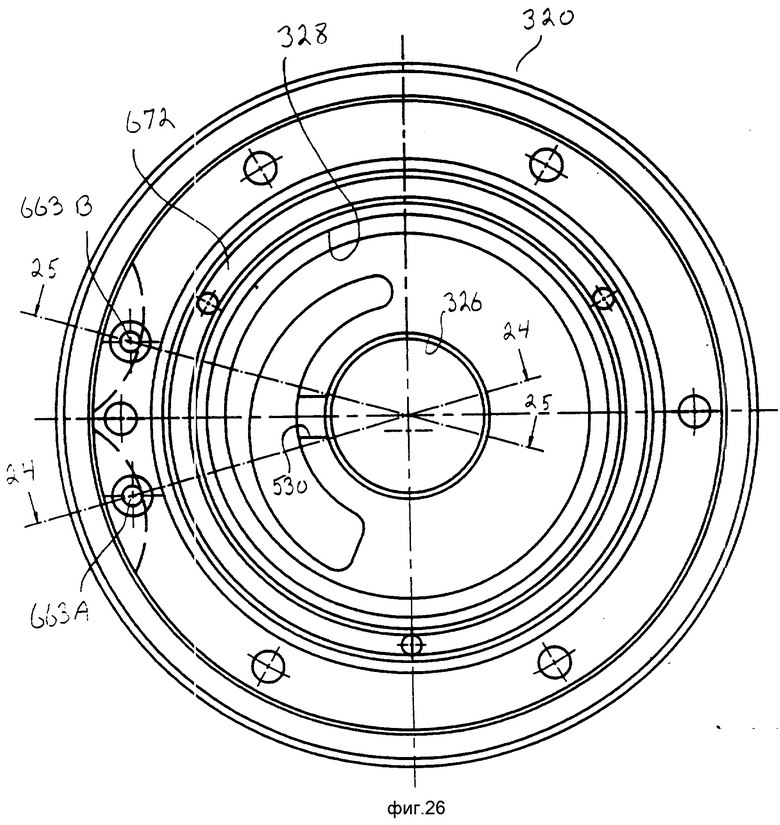

Цилиндрическое кольцо 318, имеющее обращенную вперед торцевую поверхность 319, фиг. 21, расположено впереди внутреннего торца монтажного фланца 278 и соосно с продольной осью машины 257. Внутри кольца на плотной посадке установлен цилиндрический корпус 320 заправочного насоса, показанный на фиг. 26. Кольцевая канавка 322 на внутренней поверхности кольца 18 содержит уплотнительное кольцо 324 для уплотнения стыковочной поверхности между корпусом 320 насоса и кольцом 318. Через осевое отверстие 326 сквозь корпус 320 заправочного насоса проходит входной вал и цилиндрическая проточка 328, связанная с отверстием 326 со входной стороны корпуса 320 насоса и предназначенная для установки шестеренного заправочного насоса 330 для подачи жидкости под давлением в систему управления и для смазки. Заправочный насос содержит внутренний ротор 330A, посаженный на входной вал 251 через шпонку 331, и внешний ротор 330В, установленный в цилиндрическую проточку 328 корпуса 320 насоса. При работе в результате взаимодействия роторов жидкость под давлением нагнетается в распределительную систему, которая будет описана ниже.

В обращенную внутрь полость 332 в корпусе 320 насоса, показанную на фиг. 27 и 28, установлено упорное кольцо 334, сидящее на входном валу 256. Между кольцом 334 и поверхностью полости 332 имеется достаточный зазор, чтобы кольцо могло свободно вращаться внутри полости без контакта с ее поверхностью. Разрезное кольцо 336, состоящее из двух С-образных сегментов, установлено в проточке 338 на входном валу 256 и предназначено для передачи осевой нагрузки от главного вала 256 на упорное кольцо 334 по описанной ниже цепи передачи нагрузки. Два С-образных полукольца кольца 336 захватываются и удерживаются в проточке 338 с помощью проточки 339, имеющейся на заднем торце кольца 344, когда кольцо 338 скользит по валу 256 и захватывает их, удерживая в проточке 338 и предотвращая их радиальное раскрытие под действием центробежной силы.

Внутренний конец корпуса 320 заправочного насоса расширен с образованием монтажной базы 340, имеющей плоскую ориентированную вперед поверхность 341, на которую монтируется поршневой блок 342 двигателя. Поршневой блок 342 двигателя, изображенный на фиг. 29 и 30, содержит плоское основание 344, на котором имеется кольцеобразный центровочный поясок 346 для сборки с монтажной базой 340 и центровки поршневого блока 342 соосно с продольной осью машины 257. Задняя поверхность 348 плоского основания 344 выполнена гладкой и плоской для создания беговой дорожки упорного подшипника 350 между плоским основанием 344 и упорным кольцом 334. Отверстие 351 в основании 344 поршневого блока 342 соединено с полостью 332 так, что масло для смазки и охлаждения, нагнетаемое через отверстие 349 на входном валу 256, от осевого канала во входном валу, может свободно омывать упорный подшипник и затем сливаться через отверстие 351.

Группа болтов 352 установлена в совпадающие отверстия в монтажном фланце 278 и корпусе 320 заправочного насоса и завернута в резьбовые отверстия 354 поршневого блока 342 двигателя для закрепления корпуса 320 насоса и поршневого блока 342 двигателя на монтажном фланце 278.

Осевое отверстие 355 проходит сквозь поршневой блок 342 двигателя. Входной вал 256 проходит через отверстие 355 и опирается на игольчатый подшипник 358, установленный в узкой цилиндрической проточке в основании 344 поршневого блока 342. Центральная труба 360 берет начало от основания 344 поршневого блока 342 и имеет цилиндрическую поверхность 362 в передней части для установки сферической опоры 364. Опора 364 предназначена для покачивания цилиндрового блока 366 двигателя вокруг центра вращения 368, который совпадает с центром сферы опоры 364.

Несущие пальцы 370, составляющие группу, имеют оси, параллельные оси машины, и начинаются у основания 344 поршневого блока 342. Кольцевой буртик 372, окружающий каждый несущий палец 370, служит опорой от смещения в осевом направлении сферического узла 374, сидящего на каждом из пальцев 370. Каждый сферический узел, показанный на фиг. 31, содержит сферический вкладыш 376 и металлическую втулку 378, плотно сидящую на своем несущем пальце 370. Между вкладышем 376 и металлической втулкой 378 расположена втулка 380 из упругого полимерного материала. Поршень 382 шарнирно установлен на сферический вкладыш 376. Поршень 382 имеет внутреннюю сферическую полость 384 и плоский передний торец 386. Поршень 382 имеет ориентированную назад юбку 388, на внутренней поверхности которой находится цилиндрический выпуск 390, начинающийся от точки, соответствующей максимальному диаметру внутренней сферической полости 384, которая находится примерно посередине длины поршня, и продолжающийся до заднего торца поршня 382. Поперечный размер цилиндрического выпуска 390 несколько больше, чем осевая длина сферического узла 374, поэтому сферический узел 374 может быть собран с поршнем 382 путем разворота сферического узла на 90o по отношению к оси поршня и установкой его внутрь поршня по поверхности цилиндрического выпуска 390. Когда сферический вкладыш вступит в контакт с внутренней поверхностью сферической полости 384, ось сферического узла поворачивают до совпадения с осью поршня 382.

Внутренняя сферическая полость 384 поршня 382 продолжается поверхностью 392, находящейся рядом с его задним торцом и служащей в качестве зоны обметания при экстремальном угле наклона поршня, как показано на фиг. 31, для предотвращения утыкания поршня 382 в несущий палец 370 при максимальном угле наклона поршня, как изображено на фиг. 19.

Цилиндровый блок двигателя 366, изображенный на фиг. 32, представляет собой кольцеобразную цилиндрическую монолитную деталь, содержащую передний торец 393 и шесть равнорасположенных цилиндров 394, находящихся с задней стороны блока. Цилиндры 394 блока 366 ориентированы назад, чтобы шесть поршней 382, установленных на сферические узлы, которые, в свою очередь, установлены на несущих пальцах 374, входили внутрь цилиндров 394. Центральное отверстие 396, через которое проходит входной вал, выполнено в виде двух конусов, расширяющихся примерно от середины в осевом направлении цилиндрового блока 366 в обе стороны для создания пространства обметания, с тем чтобы цилиндровый блок 366 не задевал за выходной вал или центральную трубу 360 поршневого блока 342 при работе при покачивании цилиндрового блока 366 около центра вращения 368. Коническое отверстие 396 в зоне контакта со сферической опорой 392 имеет отшлифованную опорную поверхность 397 сферического профиля, которая гладко скользит по сферической опоре 364. Между сферической опорой 364 и заплечиком проточки 362, в которой находится опора 364, установлена волнистая пружинная шайба 398, которая создает осевое усилие, передающееся через опору 364 на цилиндровый блок 366 двигателя и прижимающее его к обращенной к двигателю поверхности 412 упорной пластины 260.

Кольцевая канавка 400 в боковой поверхности каждого цилиндра 394 содержит скользящее уплотнение для уплотнения поршня 392 в цилиндре и минимизации утечек из цилиндра наружу между цилиндром и поршнем 392, допуская при этом незначительные утечки для смазки между поршнем и стенками цилиндра. Стенки поршня выполняются весьма тонкими для предотвращения чрезмерного давления жидкости, воздействующего на поршень 382 и создающего осевое усилие на сферический вкладыш 376. Толщина стенок поршня выбирается исходя из оптимального значения осевого усилия, воздействующего на поршень, которое стремится плотно прижать его к вкладышу 376, но которое увеличивает контактные напряжения между сферической полостью 384 поршня и вкладышем 376 и стремится уменьшить толщину масляной пленки, вследствие чего может возрасти износ. Более тонкие стенки поршня снижают контактные напряжения между поршнем и вкладышем, но допускают большее количество утечек между двумя элементами. Выбирая толщину стенок поршня, можно выбрать оптимальное осевое усилие для заданного давления жидкости и диаметр поршня, чтобы обеспечить приемлемую толщину масляной пленки без чрезмерных утечек жидкости между поршнем и вкладышем.

Как показано на фиг. 32, дугообразное отверстие 402, проходящее через переднюю стенку 393 каждого цилиндра 394, соединяет передний торец 404 цилиндрового блока 366 двигателя и цилиндр 394. Отверстия 402 в цилиндровом блоке 366 лежат на окружности, центр которой расположен на продольной оси 27 (когда передний торец 404 цилиндрового блока перпендикулярен к оси 257), и отверстия 402 перекрывают пару диаметрально противоположных дугообразных окон 406 в упорной пластине 260.

Пара узких круглых проточек 408 находится на переднем торце 404 цилиндрового блока 366 двигателя. Ось проточек 408 представляет собой проходящую через его центр прямую, делящую пополам каждое из дугообразных отверстий 402. Каждая из узких проточек 408, предназначенных для смазки, соединяется с цилиндром 394 узким каналом 410, позволяющим перетекание жидкости под давлением из цилиндра 394 в проточки 408 для создания масляной пленки и гидростатического клина между цилиндровым блоком двигателя и поверхностью упорной пластины 260.

Упорная пластина 260, изображенная на фиг. 33 36, имеет двигательную рабочую поверхность 412, контактирующую с двигателем 262, и насосную рабочую поверхность 414, контактирующую с насосом 258. Поверхности 412 и 414 расположены наклонно под углом одна к другой, обеспечивая клиновидную форму упорной пластины 260, периферийная поверхность 416 которой относительно узка на стороне 418 и относительно широка на диаметрально противоположной стороне 420. Окна 406 на упорной пластине 260 начинаются рядом с узкой стороной 418, обходят пластину по кругу, описанному осевой линией 407, и заканчиваются рядом с широкой стороной 420, располагаясь таким образом на наклонных рабочих поверхностях упорной пластины. Иными словами, если двигаться по круговой осевой линии 407 вдоль дугообразных окон 406, упорная пластина расширяется или сужается в зависимости от выбранного окна. Таким образом, относительное угловое смещение любого отдельно взятого цилиндра 394 и находящегося в нем поршня 382 в угловом отношении вокруг упорной пластины будет происходить с "подъемом в гору" по упорной пластине вдоль всей длины окна и "спуском с горы" по упорной пластине вдоль линии другого окна. "Подъем в гору" подразумевает, что упорная пластина становится шире по мере вращательного движения цилиндра от узкой стороны 418 упорной пластины по направлению к его широкой стороне 420, и "спуск с горы" подразумевает, что упорная пластина становится уже по мере движения цилиндра от широкой стороны 420 в направлении к узкой стороне 418. Относительное движение цилиндров и поршней вокруг упорной пластины в направлении "в гору" приводит к перемещению цилиндрового блока относительно поршня в направлении поршневого блока и уменьшает открытый объем цилиндра 394, нагнетая жидкость в цилиндр при перемещении внутрь него поршня. Подобно этому смещение цилиндра в направлении упорной пластины и противоположное от поршня увеличивает открытый объем поршня в цилиндр 394, так как при выдвижении поршня из цилиндра туда засасывается жидкость для подготовки к следующему ходу поршня.

Окна 406P и 406S на упорной пластине расположены зеркально симметрично относительно вертикальной плоскости 421, проходящей вдоль продольной оси 257 и разделяющей упорную пластину на две симметричные половины от верха упорной пластины в самом узком месте до низа в самом широком. Таким образом, описание одного окна 406P будет означать описание его зеркального отображения 406S с исключениями, как будет отмечено. Окно 406P содержит два дугообразных отверстия 424, расположенных по одному с каждого конца окна 406P и проходящих сквозь пластину, соединяя стороны 412 и 414. Перегородка 426 в центре между отверстиями 424 обеспечивает конструктивную связь между радиально раздельными сторонами окна 406P на одной линии с приливом 482 для их конструктивного объединения. Окна 406 совмещены с дугообразными отверстиями 402 на цилиндровом блоке 366 для обеспечения перетекания жидкости между цилиндрами 294 и окнами 406 упорной пластины 260. Таким образом, нагнетаемая в цилиндрах 394 насоса жидкость может перетекать через перекрывающиеся дугообразные окна 406 упорной пластины и дугообразные отверстия 402 в цилиндровом блоке двигателя в цилиндр 394M двигателя.

Пара канавок для разводки смазки находится на обеих плоскостях упорной пластины 260. Канавки одинаковы для обеих плоскостей и являются зеркально симметричными для правой и левой сторон упорной пластины по отношению к продольной вертикальной плоскости 421 на каждой из плоскостей. Таким образом, будет описана только одна группа канавок, но при этом подразумевается, что остальные три группы идентичны. Канавки круговые, осевые линии с центром, совпадающим с центром пластины, наружная из канавок 428 является радиально внешней по отношению к дугообразным пазам 406. Обе канавки неглубоки, типичная глубина около 6 мм (0,025 дюйма), и располагаются симметрично относительно продольной вертикальной плоскости, имея угол дуги около 150o. Внутренняя канавка 430 также имеет угол дуги около 150o, но она значительно более узка, чем наружная канавка 428. Обе канавки имеют одинаковую глубину, как правило 6 мм (0,025 дюйма), и одинаковое предназначение, заключающееся в создании масляной пленки при движении цилиндрового блока по поверхности упорной пластины.

Канавки 428 и 430 совпадают с неглубокими проточками 408 и 409 и испытывают воздействие от давления жидкости, создаваемого в цилиндрах насоса и двигателя. Таким образом, вокруг канавок 428 и 430 образуется пленка из находящейся под давлением жидкости, способствующая "всплытию" цилиндровых блоков 366 и 422 двигателя и насоса соответственно. Давление в поддерживающей масляной пленке соответствует осевому давлению цилиндрового блока на упорную пластину, так как источником жидкости, подаваемой под давлением в канавки 428 и 430, является жидкость в цилиндрах 394, вызывающая давление на цилиндровых блоках. Давление смазывающей жидкостной пленки стремится к саморегуляции благодаря малым размерам каналов 410 и 411, идущим от внутренней полости цилиндра к проточкам для смазки 408 и 409. Когда масляная пленка слишком толста, зазор между плоской поверхностью цилиндрового блока и плоской поверхностью упорной пластины возрастает и позволяет жидкости протекать в него, увеличивая тем самым поток жидкости в каналах 410 и 411 и падение давления в каналах, которое приводит к уменьшению давления в масляной пленке. Это приводит к уменьшению толщины масляной пленки и к возвращению цилиндрового блока в заданное положение относительно поверхности упорной пластины. Когда масляная пленка между цилиндровым блоком и упорной пластиной становится тоньше заданной величины, поток жидкости от поверхности пленки, как и поток через каналы 410 и 411, снижается, что снижает падение давления в каналах 410 и 411, позволяя давлению на масляной пленке возрасти и приблизиться к давлению в системе, увеличивая тем самым давление жидкости в зоне контакта между цилиндровым блоком и упорной пластиной. Так как давление масляной пленки определяется в первую очередь давлением в цилиндре, воздействующем на пленку, то ее давление на стороне высокого давления упорной пластины (той, которая имеет окно высокого давления 406P) будет выше, чем в окне низкого давления 406S. Таким образом, система смазки упорной пластины саморегулируется посредством создания масляной пленки с большим давлением на половине упорной пластины, содержащей пазы 406P высокого давления, чем на диаметрально противоположной половине, содержащей всасывающее окно 406S, для обоих торцов упорной пластины.

Глухое цилиндрическое отверстие 432 находится на широкой стороне 420 периферической поверхности упорной пластины 260, как это показано на фиг. 35, и имеет цилиндрическую зенковку 434. Отверстие 432 имеет резьбу 436 для установки предохранительного клапана 438 для сброса давления в случае превышения его допустимых значений. Жидкость под давлением поступает к предохранительному клапану 438 через канал 440, проходящий от сквозного отверстия 424РТ в осевое отверстие со стороны поверхности 412 упорной пластины, и проходит к концу отверстия 432, соединяя окно высокого давления 406P с предохранительным клапаном 438. Выходное отверстие от предохранительного клапана 438 ведет к кольцеобразной камере 442 в отверстии 432, которое соединяется каналом 444 со всасывающей стороной упорной пластины, с окнами всасывания 406S. Клапан 438 при эксплуатации используется редко, при очень больших углах наклона насосной рабочей поверхности 414 упорной пластины и не приводит к значительным утечкам жидкости. Это, в первую очередь, предохранительное устройство, предотвращающее превышение давления и повреждение передачи.

Упорная пластина 260 соединена посредством выходной втулки 264 с выходным валом 266, а также с втулкой управления 268 для управления углом наклона упорной пластины и тем самым управления передаточным отношением. Описание этой системы будет приведено после описания насоса, который будет описан со ссылками на фиг. 19 и 37.

Выходной вал 256 рядом со своим выходным концом имеет фланец 446, который посредством болтов 448 соединяется с поршневым блоком насоса 450. Поршневой блок 450 содержит плоское основание 452, по которому происходит соединение с фланцем 446. Шесть равнорасположенных цилиндров 454 основания пальца начинаются у основания 452 и ориентированы в сторону упорной пластины 260, а несущие пальцы 456 начинаются в центре каждого цилиндра. Каждый несущий палец 456 имеет поршень и установленный на нем сферический узел 458, идентичные поршням 382 и сферическим узлам 374, описанным в связи с двигателем 262. Цилиндровый блок 460, идентичный цилиндровому блоку 366, надетому на поршни двигателя, надет на узлы 458 поршневого блока насоса. Поршневой блок 450 насоса содержит центральную трубу 462, имеющую осевое отверстие 464, в которое входит входной вал на плотной посадке, обеспечивающей его устойчивость. Внутренний плоский торец 466 центральной трубы 462 представляет собой поверхность, в которую упирается волнистая пружинная шайба 468. Сферическая опора 470 содержит сферическую опорную поверхность с центром сферы 472, лежащим на продольной оси 257.

Цилиндровый блок 422 насоса содержит сферическую беговую дорожку 474 на конической поверхности центрального отверстия 476, идентичную соответствующей поверхности цилиндрового блока 366. Сферический контур беговой дорожки 474 в точности совпадает со сферическим контуром сферической опоры 470, так что опора 470 обеспечивает прецессию цилиндрового блока 422 при работе, как будет описано ниже. Центр сферы каждого из сферических вкладышей 376 и 470 находится на плоскости, которая пересекает сферический центр вкладышей 376 так, что поршни 382 могут шарнирно поворачиваться вокруг вкладышей 376 при прецессии цилиндрового блока 422, и все поршни 382 остаются соосными с цилиндрами 394 и свободно скользят каждый в своем цилиндре без заедания. Таким образом, центр прецессии цилиндрового блока 422 совпадает со сферическим центром 472 сферической опоры 470.

Насосная сторона 414 упорной пластины 260 идентична его противоположной стороне, и дугообразные окна, выходя на сторону 414, имеют ту же конфигурацию, что и со стороны 412. Таким образом, жидкость под давлением в цилиндрах 304 насоса будет проходить сквозь окно высокого давления 406А, воздействовать на цилиндры 394 двигателя и приводить его в движение, как будет описано ниже.

Крутящий момент, создаваемый на упорной пластине 260, передается на выходной вал 266 через выходную втулку 240, которая соединена с упорной пластиной двумя узлами с ведущими пальцами 265, ориентированными в радиальном направлении и расположенными на нейтральной оси упорной пластины с диаметрально противоположных сторон, т.е. на оси посередине между широкой и узкой сторонами 420 и 418 соответственно упорной пластины. Ось 480, проходящая через оси пальцев 478, образует ось качания упорной пластины, вокруг которой он поворачивается для изменения передаточного отношения.

Как показано на фиг. 20 и 38, два узла с ведущими пальцами 265 идентичны, и описан будет только один, подразумевая, что второй узел также будет подходить под описание. Узел 265 соединяется с цилиндрической бобышкой 482, составляющей с упорной пластиной единое целое и выступающей за пределы ее периферийной поверхности 416. Ось бобышки расположена на нейтральной оси 480 упорной пластины. Палец 484 имеет осевое отверстие 486 с цилиндрической зенковкой 488, в которое плотно посажена бобышка 482. Винт 490 с цилиндрической головкой завинчен в резьбовое отверстие, расположенное радиально по центру бобышки 482 и по оси качания 480 упорной пластины. Головка винта 490 установлена в цилиндрической зенковке 492 пальца 484, притягивая палец к бобышке 482 и к периферийной поверхности упорной пластины 260.

Входная втулка 264 имеет удлиненную цилиндрическую секцию, в которой находятся два диаметрально противоположных радиальных отверстия 496. Втулка 498 из материала с антифрикционными свойствами, такого как фосфористая бронза, запрессована в каждое из отверстий 496, и палец 484 с винтом 490 вставляются во втулку 498 и собираются с бобышкой 482, замыкая связь между упорной пластиной 260 и выходной втулкой 264.

Выходная втулка 264 соединена с выходным фланцем 500 выходного вала 266 группой винтов с цилиндрическими головками 502, которые установлены в отверстия выходного фланца 500 рядом с наружной окружностью и завинчены в резьбовые отверстия утолщенного обода 506 выходной втулки 264. Выходной фланец 500 имеет форму конуса малой высоты с выступающей вперед цилиндрической подшипниковой втулкой 508. На цилиндрическую наружную поверхность втулки 508 насаживается внутреннее кольцо подшипника 310, наружное кольцо размещается в обращенной внутрь проточке 308, находящейся на внутренней поверхности крышки 306. Внутренняя поверхность втулки 508 расточена для монтажа и закрепления двух шарикоподшипников 514, установленных на выступающий хвостовик входного вала 256. Стопорная крышка 518, ввинченная в осевое резьбовое отверстие 519 выступающего хвостовика 516 входного вала 256, имеет фланец 520, упирающийся в кромку подшипников 514 и прижимающий их к заплечику 522 входного вала, расположенному рядом с фланцем 446. Таким образом, осевое положение фланца 500 и соединенной с ним выходной втулки 264 зафиксировано относительно входного вала 256, но собранные в один узел входной вал и входная втулка имеют осевой ход, величина которого определяется глубиной проточки под подшипники 512 в крышке 306.

Подшипники 310 и 514 смазываются и охлаждаются маслом, подаваемым через отверстие 524 от основного канала смазки 526, в качестве которого служит полая центральная часть главного вала 256, как показано на фиг. 39. Масло под давлением от заправочного насоса 330 поступает по каналу 530 в корпусе насоса 320 в магистраль 529 между входным валом 256 и осевым отверстием 326 через корпус насоса 320. Масло от магистрали 529 протекает через отверстие 527 в стенке входного вала 256 в канал смазки 526. Отверстие 527 имеет малый диаметр и служит как ограничитель снижения давления для потока масла во внутренней полости входного вала 256. Внутренняя полость 526 входного вала 256 продолжается по всей длине вала от места установки заправочного насоса 330 до выходного хвостовика, где она заканчивается осевым отверстием 524 в стопорном фланце 520 для подшипников 310 и 514, получающих масло для смазки и охлаждения через это отверстие 524.

Втулка управления 268 соосно расположена внутри выходной втулки, вращаясь вместе с нею, но при этом имеет возможность перемещаться в осевом направлении относительно выходной втулки под воздействием цилиндра управления 270 с помощью подшипника 528, соединяющего цилиндр 270 с втулкой управления 268, не препятствуя их вращению друг относительно друга, но гарантируя, что осевое движение цилиндра 270 вызовет соответствующее осевое перемещение втулки управления 268, которое передается на упорную пластину через приводной механизм 267. Приводной механизм 267, изображенный на фиг. 40, содержит корпус 532, включающий цилиндрическую гильзу 534, плотно установленную в отверстие 434. Гильза 534 охватывает снаружи корпус предохранительного клапана 438, но полость внутри гильзы имеет такие размеры, чтобы никакие нагрузки между корпусом 532 и клапаном 438 не передавались. Установочный винт 538 завернут в отверстие на насосной стороне упорной пластины и входит в небольшое углубление на боковой поверхности гильзы 534, закрепляя ее в нужном положении. Корпус 532 не испытывает никаких значительных радиальных нагрузок, и установочный винт в основном предназначен для предотвращения проворачивания корпуса 532 около своей оси, нежелательного по причине, которая будет изложена ниже.