РОДСТВЕННЫЕ ЗАЯВКИ

Эта заявка является частичным продолжением находящейся в стадии рассмотрения заявки на патент США № 10/865707, поданной 10 июня 2004, под названием «Двухтактный двигатель внутреннего сгорания с противоположным расположением поршней», объект изобретения которой полностью включен в эту заявку посредством ссылки.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Изобретение имеет отношение к двигателям внутреннего сгорания. Точнее говоря, изобретение относится к двухтактным двигателям с противоположным расположением поршней.

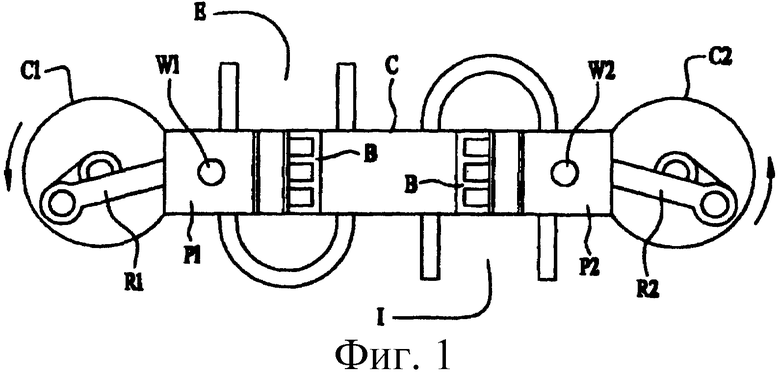

Двигатели с противоположным расположением поршней были изобретены Хьюго Джанкерсом (Hugo Junkers) в конце девятнадцатого столетия. Основная конструкция Джанкерса, изображенная на фиг.1, использует два поршня Р1 и Р2, расположенные головка-к-головке в общем цилиндре С, имеющем впускное и выпускное отверстия I и Е вблизи верхней мертвой точки каждого поршня, служащего клапаном для каждого отверстия. Перемычки В поддерживают прохождение поршневых колец после отверстий I и Е. Двигатель имеет два коленчатых вала С1 и С2, расположенных по одному на каждом конце цилиндра. Коленчатые валы, которые вращаются в одном и том же направлении, соединены с соответствующими поршнями шатунами R1 и R2. Поршневые пальцы W1 и W2 соединяют шатуны с поршнями. Коленчатые валы соединены друг с другом зубчатой передачей для управления фазировкой открытия и закрытия отверстий и для обеспечения выхода мощности двигателя. Обычно турбокомпрессор наддува приводится в действие от выпускного отверстия, а связанный с ним компрессор используют для продувки цилиндров и подачи свежего воздуха при каждом обороте двигателя. Преимущества двигателя Джанкерса с противоположным расположением поршней по сравнению с традиционными двухтактными и четырехтактными двигателями включают в себя превосходную продувку, уменьшенное количество деталей и повышенную надежность, высокий тепловой коэффициент полезного действия и высокую мощность на единицу объема. В 1936 году авиационные двигатели Джумо-Джанкерса, наиболее удачные дизельные двигатели того времени, оказались способными развивать такую удельную мощность, с которой не могли сравняться с тех пор никакие дизельные двигатели. По мнению С.Ф.Тэйлора (C.F.Taylor, The Internal-Combustion Engine in Theory and Practice: Volume 2, revised edition; MIT Press, Cambridge, Mass., 1985): "Ныне вышедшие из употребления авиационные дизельные двигатели Джанкерса до сих пор удерживают рекорд по удельной мощности дизельных двигателей, используемых в настоящее время (т.1, фиг.13-11)."

Тем не менее, базовая конструкция Джанкерса имеет ряд недостатков. Двигатель высокий, его длина складывается из длины четырех поршней и по меньшей мере диаметров двух коленчатых валов, по одному на каждом конце цилиндров. Длинная зубчатая передача, состоящая обычно из пяти зубчатых колес, требуется для объединения выходов двух коленчатых валов в выходной привод. Каждый поршень соединен с коленчатым валом шатуном, который выходит из внутренней части поршня. Вследствие этого шатуны массивны для того, чтобы они могли выдерживать большие сжимающие усилия между поршнями и коленчатыми валами. Эти усилия сжатия, объединенные с колебательным движением поршневых пальцев, и нагрев поршня вызывают преждевременную поломку поршневого пальца, соединяющего поршень с шатуном. Усилие сжатия, прикладываемое к каждому поршню связанным с ним шатуном под углом к оси поршня, создает радиально направленное усилие (боковую силу) между поршнем и стенкой цилиндра. Эта боковая сила увеличивает трение между поршнем и цилиндром, что увеличивает температуру поршня, ограничивая, таким образом, среднее эффективное давление (СЭД), которое является индикатором мощности двигателя. Один коленчатый вал соединен только с поршнями на выпускной стороне, а другой - только с поршнями на стороне впуска. В двигателе Джумо поршни выпускной стороны создают до 70% крутящего момента, а коленчатый вал выпускной стороны несет большую нагрузку крутящего момента. Комбинация дисбаланса крутящего момента, широкого разноса коленчатых валов и длины цепочки зубчатых колес, соединяющих коленчатые валы, создает эффекты крутильных резонансов (вибрации) в цепочке зубчатых колес. Тяжелый корпус двигателя требуется для того, чтобы сдерживать большие силы отталкивания, прикладываемые поршнями к коленчатым валам, которые во время горения буквально пытаются разнести двигатель.

Одно предложенное усовершенствование базового двигателя с противоположным расположением поршней описано в патенте Великобритании №558115 Берда (Bird), которое состоит в том, что коленчатые валы располагают около цилиндров так, что их оси вращения лежат в плоскости, которая пересекает цилиндры и перпендикулярна оси расточенной части цилиндра. Такие установленные сбоку коленчатые валы оказываются ближе друг к другу, чем в двигателях Джумо, и соединены более короткой зубчатой передачей. Поршни и коленчатые валы соединяются стержнями, которые проходят к каждому коленчатому валу из каждого поршня вдоль стенок цилиндров под острыми углами к стенкам цилиндров. В таком устройстве стержни в основном подвергаются усилиям растяжения, которые устраняют силы отталкивания на коленчатых валах и дают существенное уменьшение веса, т.к. для стержней, нагруженных в основном усилиями растяжения, требуется менее массивная конструкция, чем для стержней, находящихся в основном под сжимающей нагрузкой той же величины. Поршневые пальцы, соединяющие стержни с поршнями, расположены снаружи поршней, на седлах, прикрепленных к наружным частям юбок поршней. Предложенный Бердом двигатель обладает крутильным балансом, полученным благодаря присоединению каждого поршня к обоим коленчатым валам. Этот баланс, сближение коленчатых валов и сокращение длины зубчатой передачи создают хорошую устойчивость к крутильным колебаниям. Для уравновешивания динамических сил в двигателе каждый поршень соединен с одним коленчатым валом одной группой стержней, а другой группой стержней - с другим коленчатым валом. Эта балансировка нагрузки по существу устраняет боковые силы, которые в противном случае действовали бы между поршнями и внутренней расточенной частью цилиндров. Габариты двигателя также уменьшились благодаря перестановке коленчатых валов к бокам цилиндров и укорочению цепочки зубчатых колес, требующей меньшего количества зубчатых колес (четыре), чем в двигателе Джумо. Однако даже с этими усовершенствованиями ряд проблем помешал двигателю, предложенному Бердом, достичь его полного потенциала в простоте и удельной мощности (УМ, которая измеряется в л.с./фунт) (Ватт/кг).

Лучшая УМ двигателей с противоположным расположением поршней по сравнению с двух- и четырехтактными двигателями достигается главным образом благодаря простоте конструкции этих двигателей, в которой устранены головки цилиндров, привод клапанов и другие детали. Однако одно уменьшение веса имеет только ограниченные возможности повышения УМ, поскольку при любом данном весе любое увеличение СЭД для увеличения мощности ограничивается возможностями охлаждения цилиндров и поршней двигателя.

По существу тепло камеры сгорания поглощается поршнями и цилиндрами. На деле головка поршня является одним из наиболее горячих мест двухтактного двигателя с противоположным расположением поршней и воспламенением от сжатия. Чрезмерное нагревание вызывает расширение головки, которое может привести к заклиниванию поршня. Поршень должен быть охлажден для уменьшения этой угрозы. Во всех двигателях с высокими характеристиками поршни охлаждают главным образом с помощью колец, установленных на наружных поверхностях поршней, около их головок. Кольца поршня соприкасаются со стенкой цилиндра и проводят тепло от поршня к цилиндру и таким образом к охлаждающей жидкости, протекающей через охлаждающую рубашку, или с помощью охлаждающих ребер на блоке цилиндров двигателя. Для эффективного охлаждения поршня требуется тесный контакт между кольцами и стенкой цилиндра. Но в двухтактных двигателях с отверстиями кольца поршней должны быть слабо нагружены для того, чтобы выдержать прохождение над перемычками отверстий цилиндров, где возникают очень сложные усилия. Поэтому кольца ограничены в их возможности охлаждать поршни, что накладывает ограничение на максимальную температуру камеры сгорания, достижимую до того, как произойдет поломка двигателя. Известно применение жидкой смазки на внутренней поверхности поршня для охлаждения поршня, но присутствие во внутренней части поршня конструкции для приема одного или нескольких поршневых пальцев в значительной мере ограничивает поверхность, доступную для охлаждения, и средства, с помощью которых может быть применена жидкая смазка.

Известные двигатели с противоположным расположением поршней содержат блок двигателя, в котором отлиты цилиндры и подшипники двигателя в большом неподвижном узле, который служит основным конструктивным и архитектурным элементом двигателя. Хотя двигатель Берда исправил дисбаланс крутящего момента, устранил большую часть сжимающих усилий, действующих на стержни, и устранил боковые силы на стенке цилиндра, он все-таки использует блок двигателя как основной конструктивный элемент. То есть блок двигателя обеспечивает опору для цилиндров и подшипников двигателя, трубопроводов для отверстий в цилиндрах и охлаждающих рубашек цилиндров. Тепловые и механические усилия, передаваемые через блок двигателя, вызывают неоднородные радиальные искажения цилиндров, приводящие к необходимости помощи в поддержании уплотнения между цилиндром и поршнем со стороны колец поршня.

Ясно, что увеличение мощности двигателя в двухтактных двигателях с противоположным расположением поршней может быть достигнуто при устранении или по меньшей мере при существенном уменьшении тепловых и механических усилий, которые вызывают неоднородные радиальные искажения формы цилиндра, и при устранении или по меньшей мере существенном уменьшении тепловой деформации головок поршней.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Увеличенное СЭД получено в двухтактном двигателе с противоположным расположением поршней с установленными сбоку коленчатыми валами путем охлаждения, которое одновременно эффективно и адаптировано, и путем удаления из цилиндров механических напряжений.

Эффективное охлаждение ограничивает максимальную температуру цилиндра и поршней, отводя так много тепла, сколько это возможно, от этих элементов во время работы двигателя. Специально приспособленное охлаждение устраняет или по меньшей мере существенно снижает неоднородную деформацию цилиндра и расширение головки поршня, которые в противном случае были бы вызваны нагревом этих элементов при работе двигателя. Цилиндр может быть охлажден с помощью охлаждающих каналов, каждый из которых установлен на раме двигателя или на соответствующем поршне. Цилиндр может быть также охлажден направленным протеканием охлаждающей жидкости через группы канавок на наружной поверхности цилиндра или с помощью одной или нескольких струй охлаждающей жидкости, направленных на заднюю поверхность головки поршня.

Радиальные неоднородные механические напряжения в цилиндре устранены или по меньшей мере существенно уменьшены путем освобождения цилиндра от пассивного архитектурного или конструктивного элемента двигателя, такого как блок двигателя. В одном аспекте цилиндр в двигателе может, в принципе, поддерживаться конструкциями, связанными с поршнем и трубопроводами подачи топлива и охлаждающей жидкости.

В целом эти усовершенствования создают малый однородный зазор между поршнем и цилиндром, который делает возможным непроницаемое уплотнение между цилиндром и поршнями, устраняя в то же время контакт между поршнями и внутренней поверхностью цилиндра.

Дополнительные усовершенствования в работе двигателя могут быть реализованы допущением определенной податливости между цилиндром и поршнями во время работы двигателя. Поршни в двигателе могут быть установлены с некоторой степенью свободы, что дает возможность поршням поддерживать центровку с цилиндром во время работы двигателя.

Эти усовершенствования, а также другие усовершенствования и преимущества, отраженные в следующем ниже описании, представляют очень простой двухтактный двигатель с противоположным расположением поршней, способный существенно увеличить СЭД, с уменьшенным весом, вследствие чего у двигателя есть потенциал достичь более высокого УМ, чем в известных реализациях двигателя тех же размеров и скорости.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Описанные ниже чертежи демонстрируют лишь принципы построения и примеры, обсуждаемые в следующем ниже подробном описании. Они не обязательно изображены в масштабе.

Фиг.1 изображает неполную схематическую иллюстрацию части дизельного двигателя с противоположным расположением поршней предшествующего уровня техники.

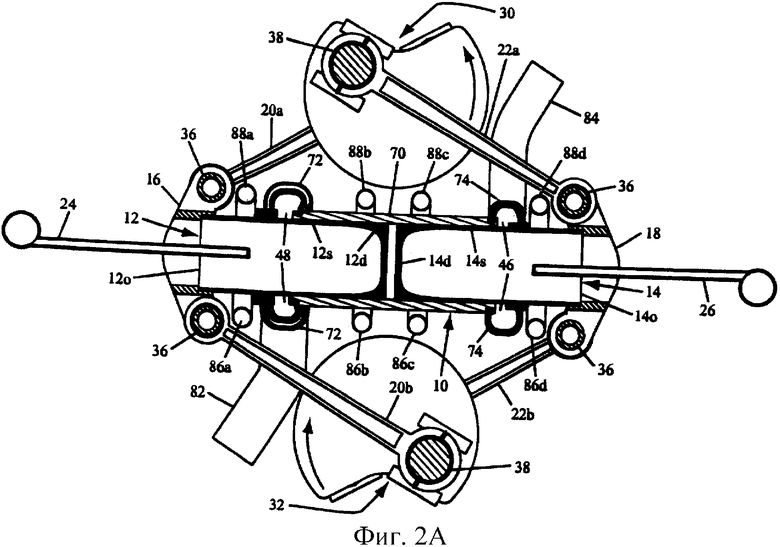

Фиг.2А и 2В изображают разрез цилиндра с противоположным расположением поршней, соединенных с двумя коленчатыми валами с помощью стержней, нагруженных сжимающими усилиями, в первом варианте выполнения двигателя внутреннего сгорания с противоположным расположением поршней. Фиг.2А изображает поршни во внутренней, или верхней, мертвой точке. Фиг.2В изображает поршни в наружной, или нижней, мертвой точке.

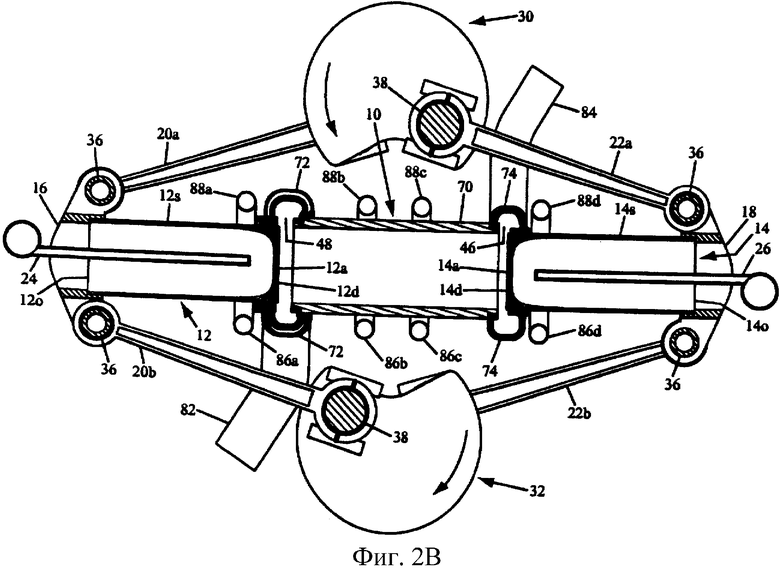

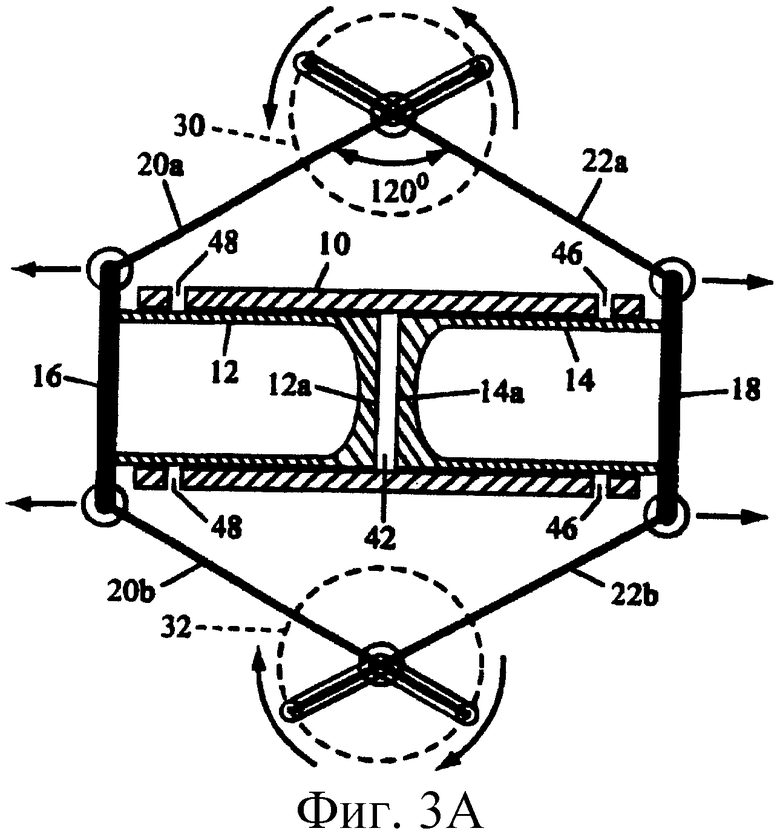

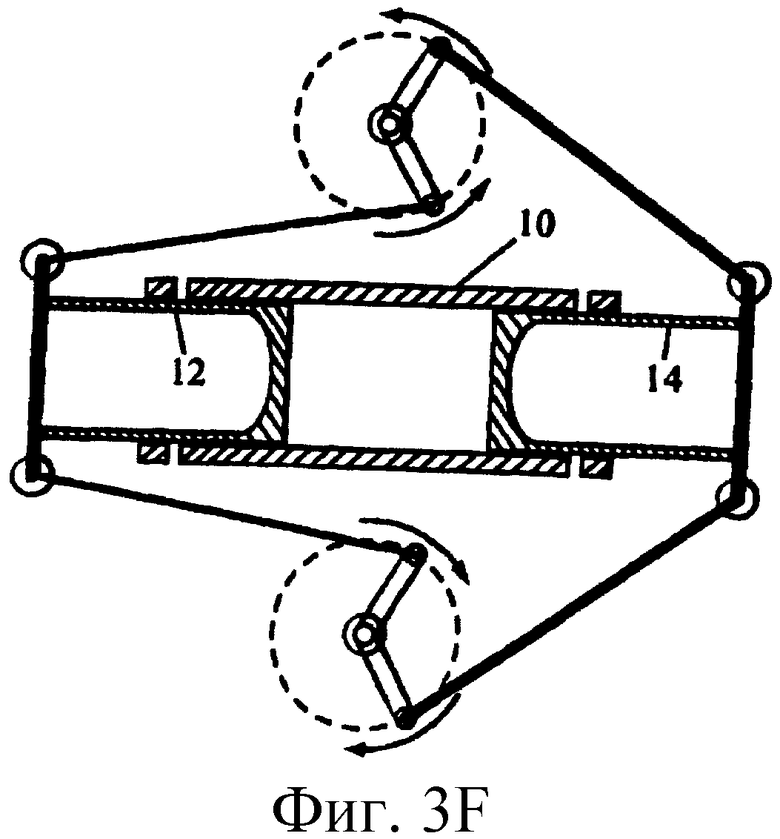

Фиг.3А-3F изображают упрощенные виды разрезов цилиндра и поршней, показанных на фиг.2А и 2В, иллюстрируя полный цикл движения поршней.

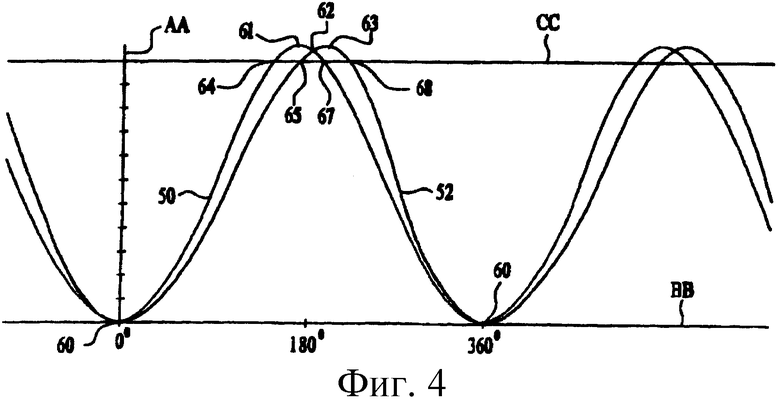

Фиг.4 изображает график, показывающий относительное фазирование двух противоположно расположенных поршней, показанных на фиг.3А-3F.

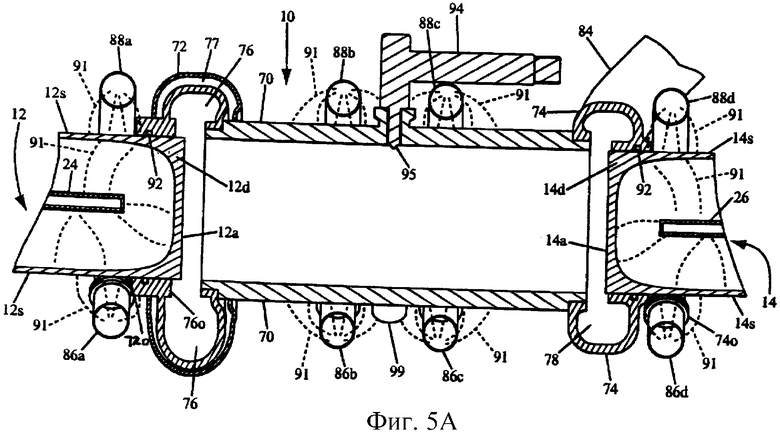

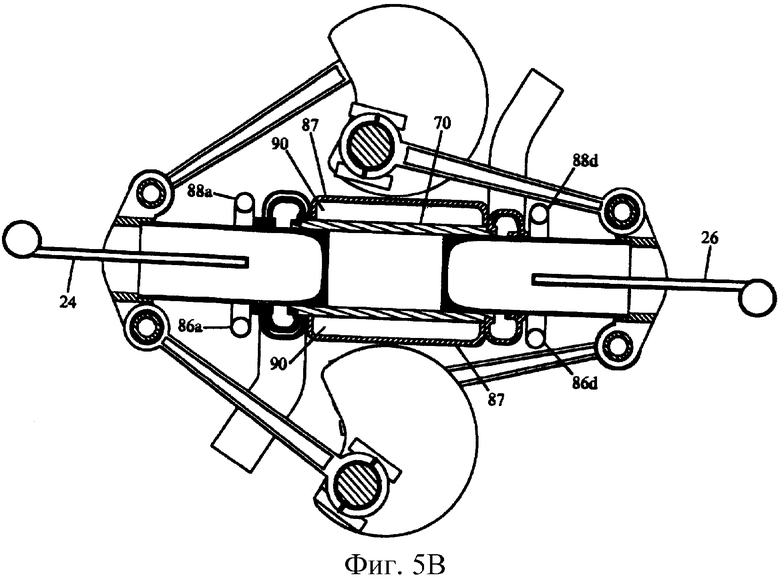

Фиг.5А изображает разрез цилиндра с противоположным расположением поршней, показанных на фиг.2А и 2В и повернутых на 90° вокруг своих осей. Фиг.5В изображает тот же вид цилиндра, показанного фиг.5А, показывая дополнительный вариант выполнения для охлаждения цилиндра.

Фиг.6А и 6В иллюстрируют в аксонометрии виды этапов сборки механизма одного цилиндра для первого варианта выполнения двигателя с противоположным расположением поршней.

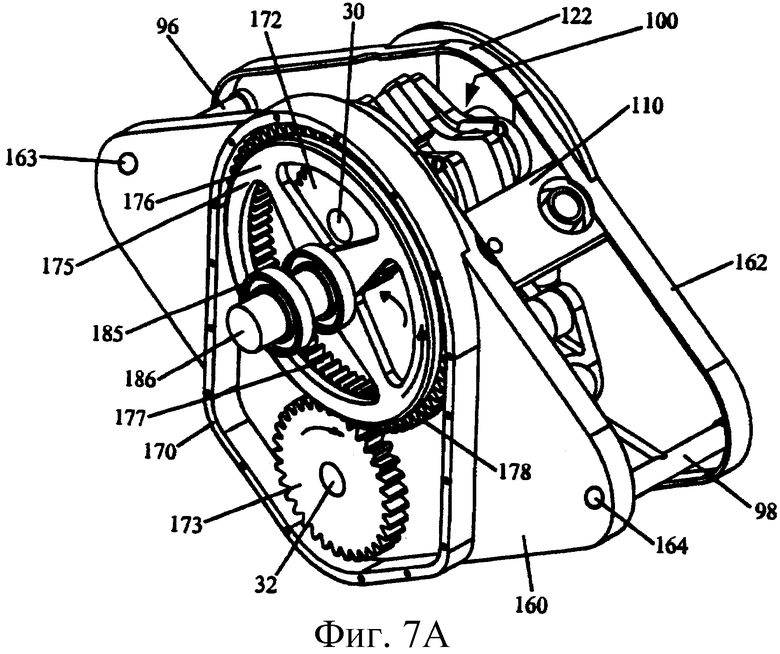

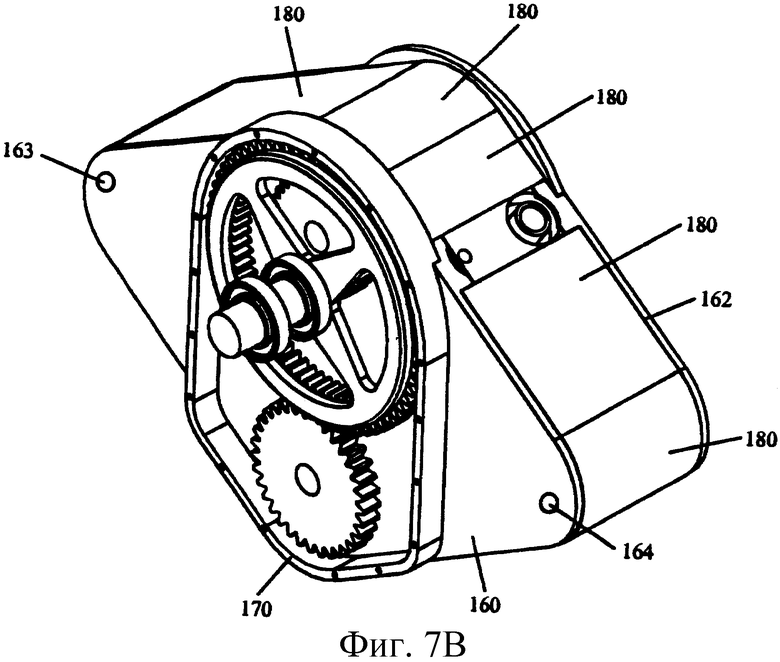

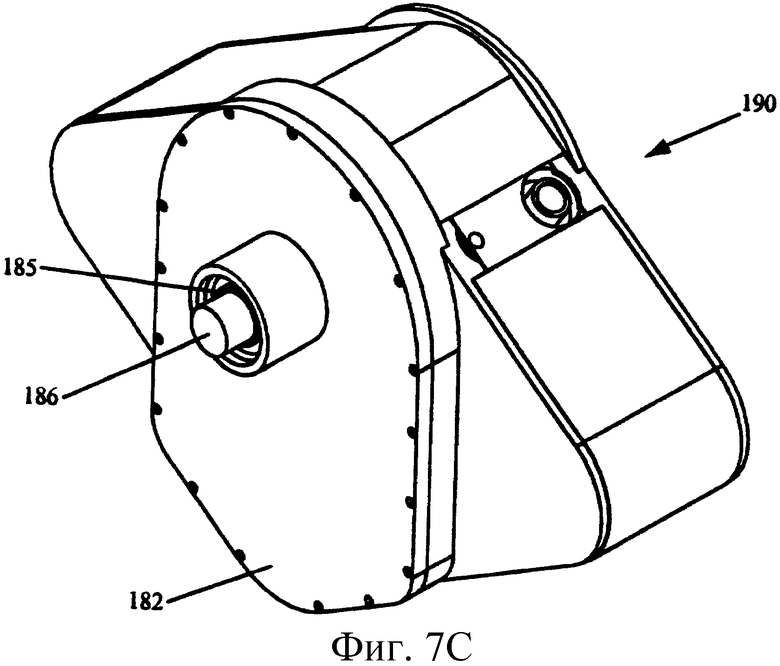

Фиг.7А-7С являются соответственно видами модуля одноцилиндрового двигателя с противоположным расположением поршней для первого варианта выполнения двигателя с противоположным расположением поршней, изображающими сборку деталей на этапах сборки. Фиг.7D является окончательным видом модуля одноцилиндрового двигателя с противоположным расположением поршней, изображающим открытую коробку зубчатой передачи с одним частично разрезанным зубчатым колесом.

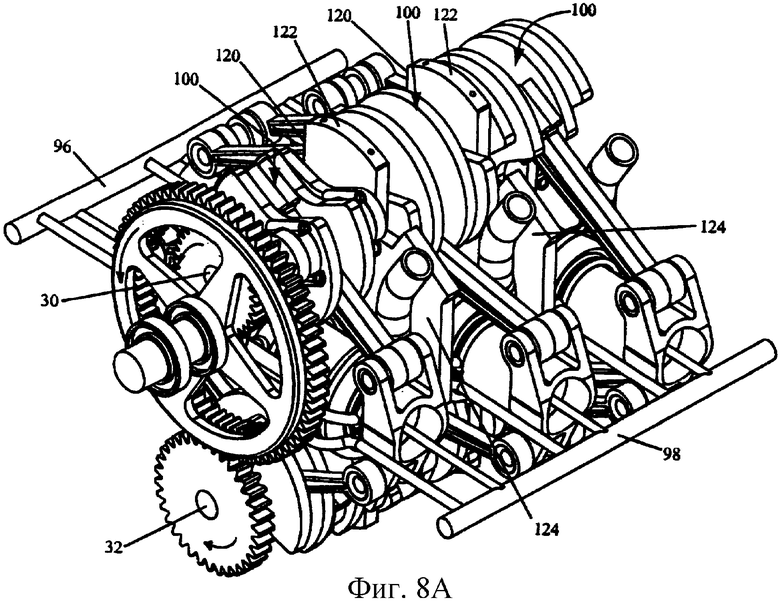

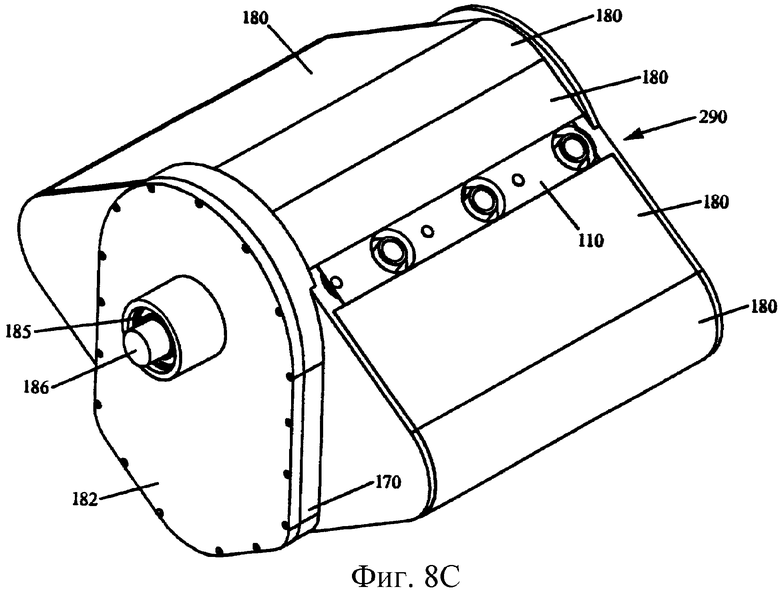

Фиг.8А-8С являются аксонометрическими видами выполнения модуля первого варианта многоцилиндрового двигателя с противоположным расположением поршней, изображающими сборку деталей на этапах сборки.

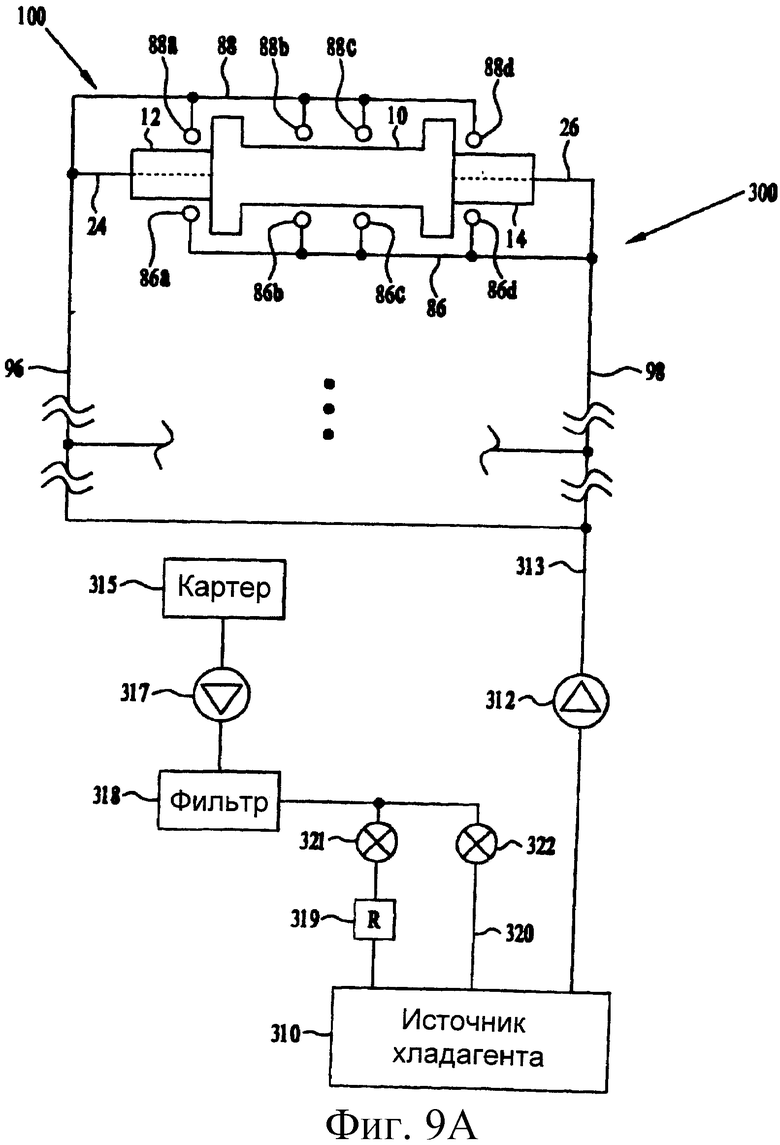

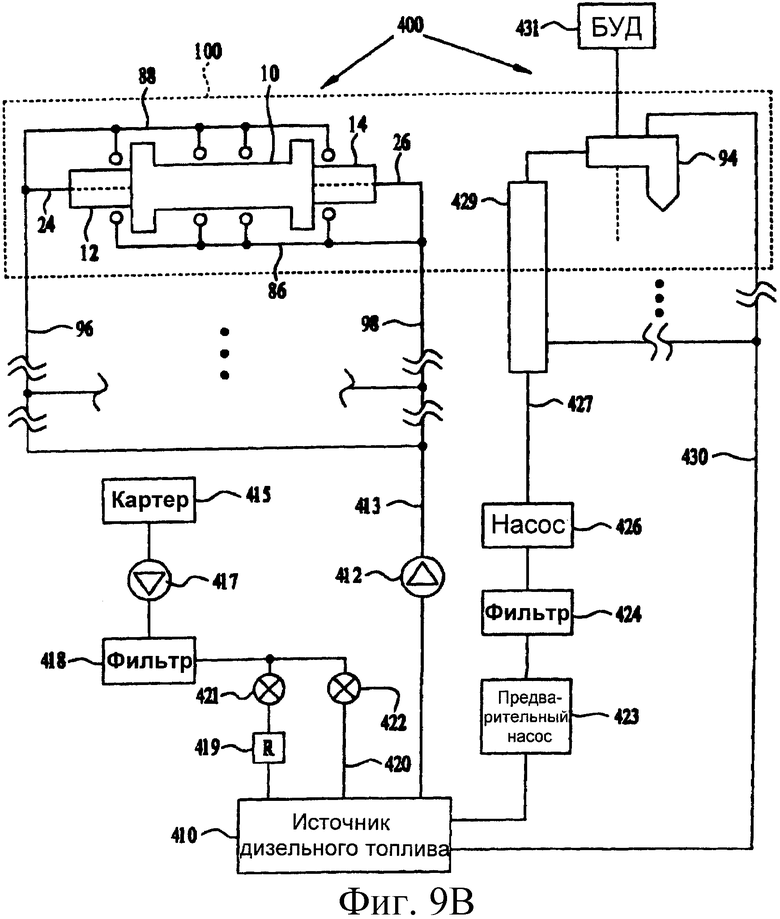

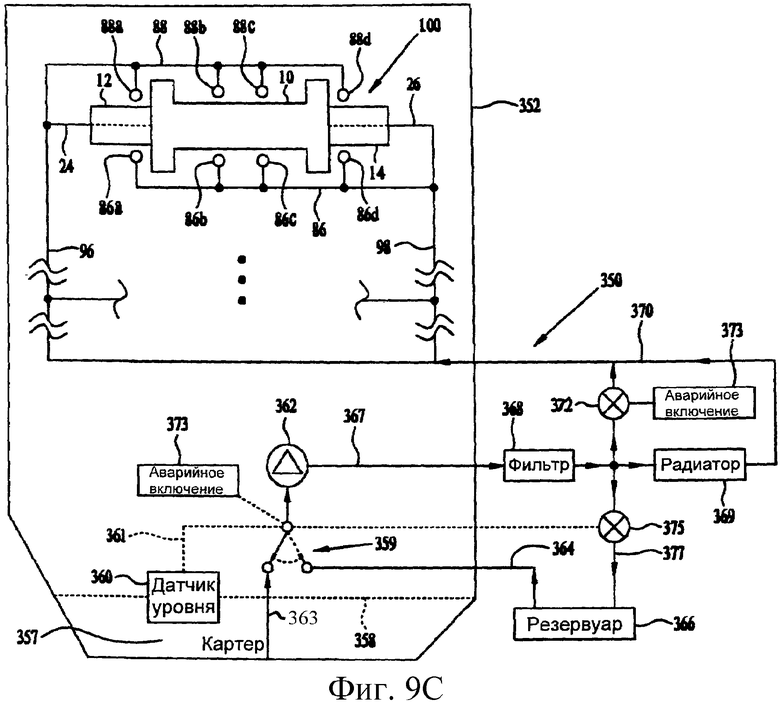

Фиг.9А упрощенно изображает схему системы питания для двигателя с противоположным расположением поршней, которая обеспечивает двигатель жидким хладагентом. Фиг.9В является упрощенной схемой комбинированной системы подачи топлива и жидкого хладагента в двигателе с противоположным расположением поршней. Фиг.9С является упрощенной схемой другой системы питания двигателя с противоположным расположением поршней, которая обеспечивает двигатель жидким хладагентом.

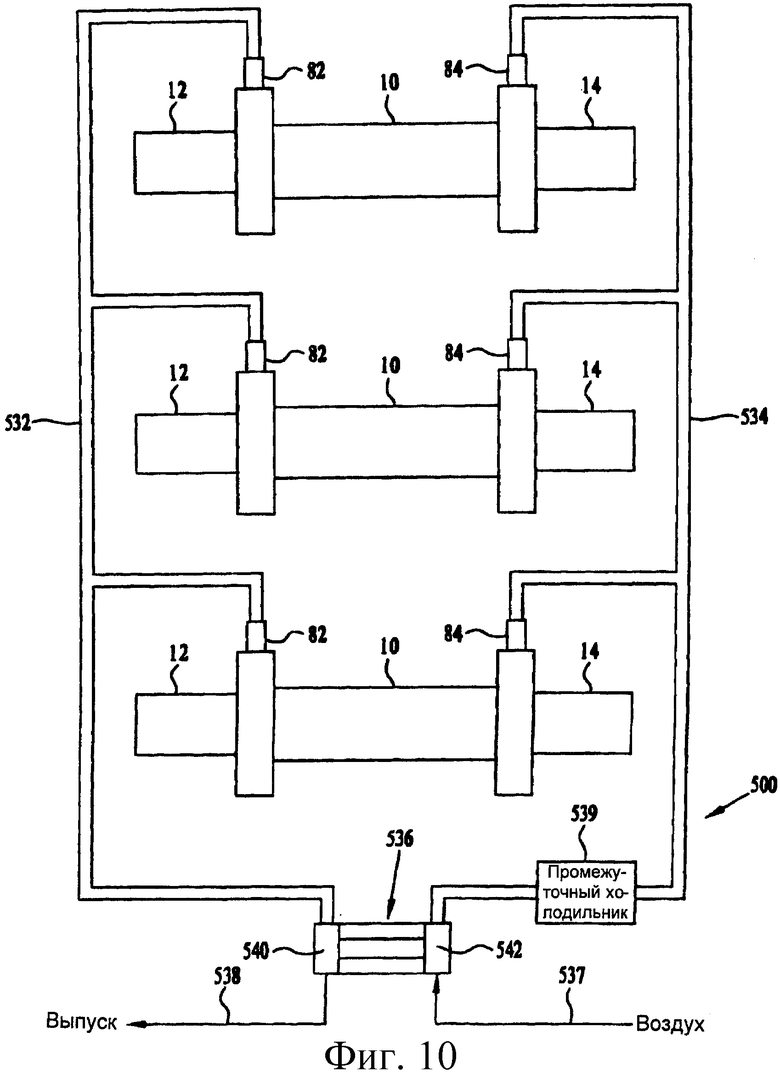

Фиг.10 является упрощенной схемой потока газов в двигателе с противоположным расположением поршней.

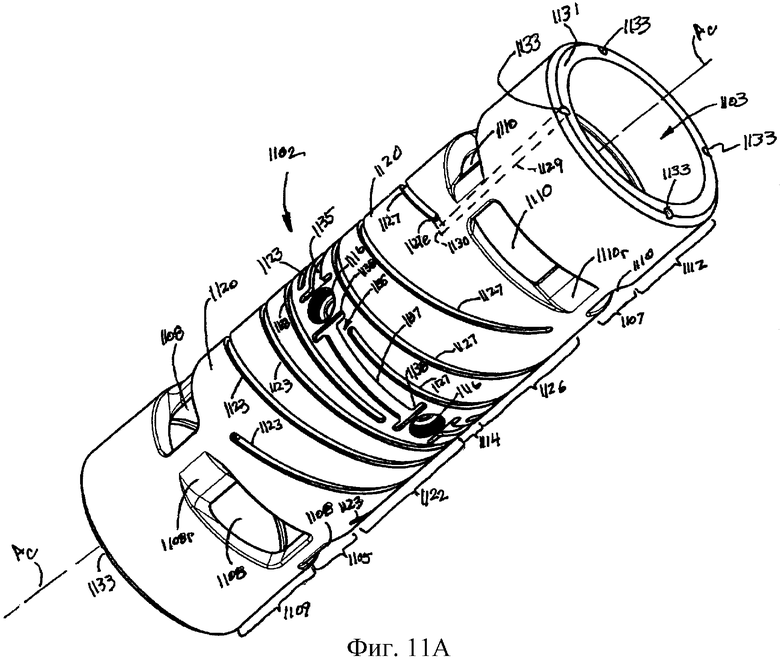

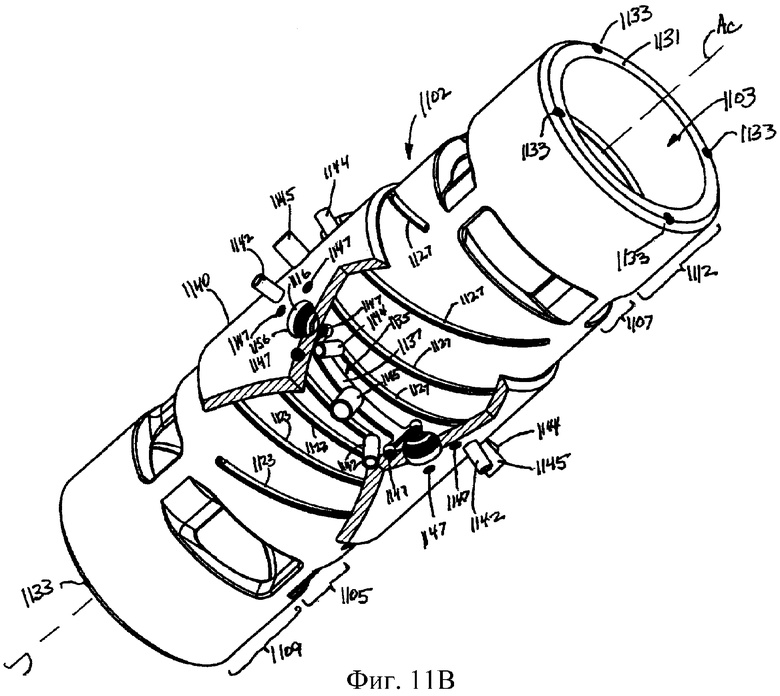

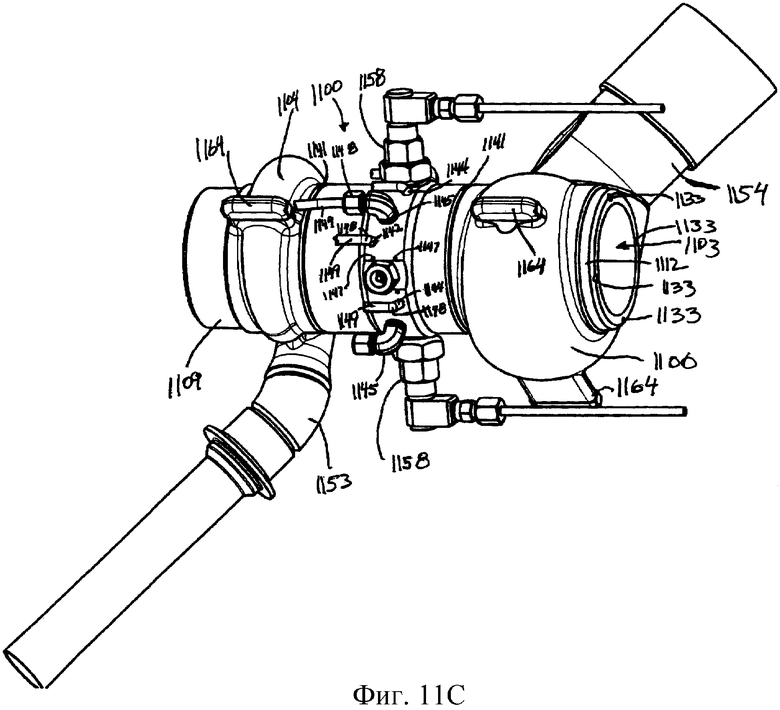

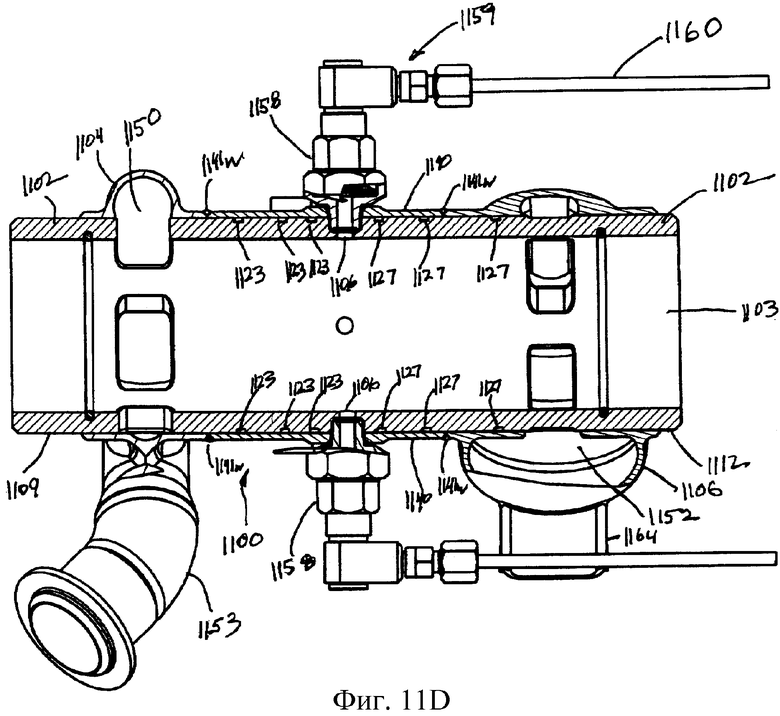

Фиг.11А-11D изображают конструкцию цилиндра, используемого во втором варианте выполнения двигателя внутреннего сгорания с противоположным расположением поршней.

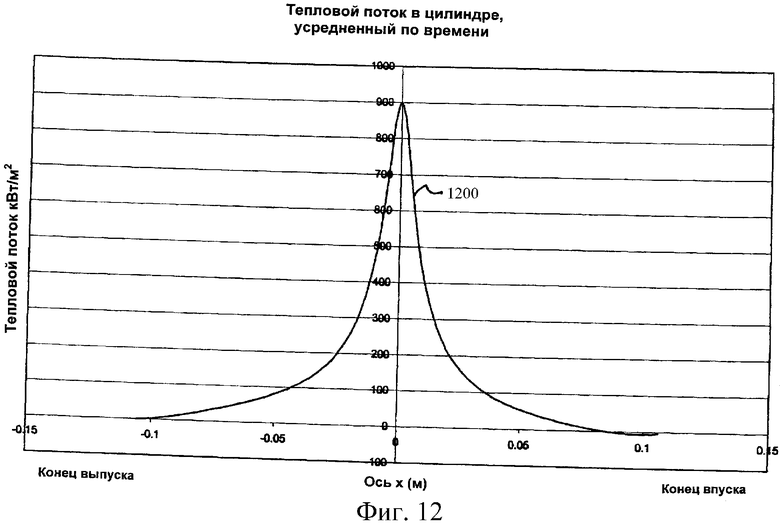

Фиг.12 изображает график, моделирующий усредненный по времени поток тепла в цилиндре в направлении оси во время работы двигателя с противоположным расположением поршней.

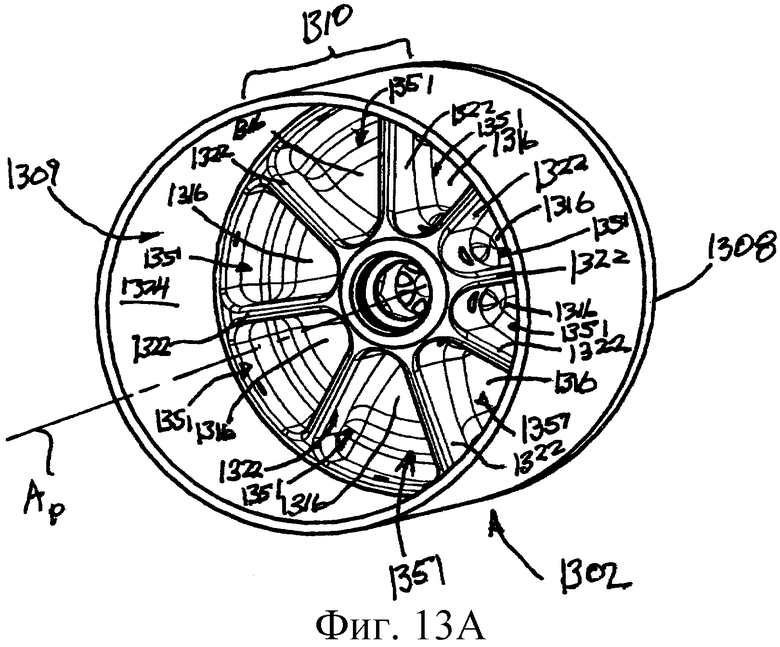

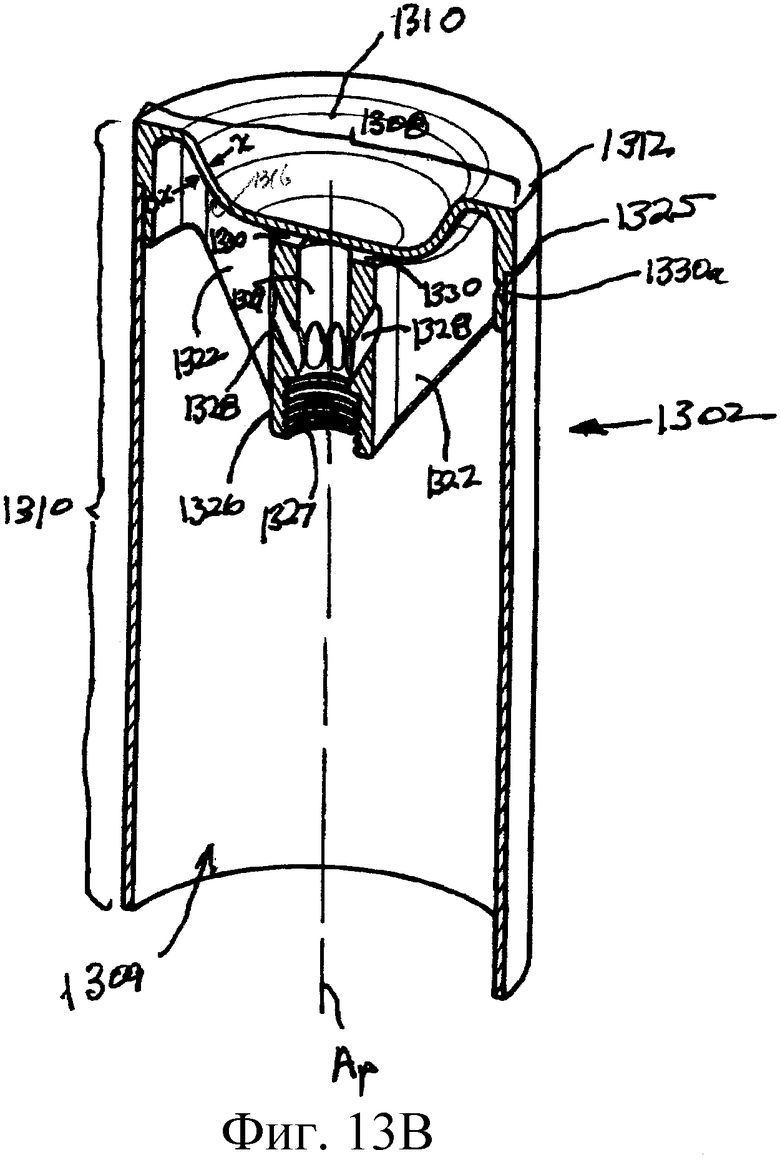

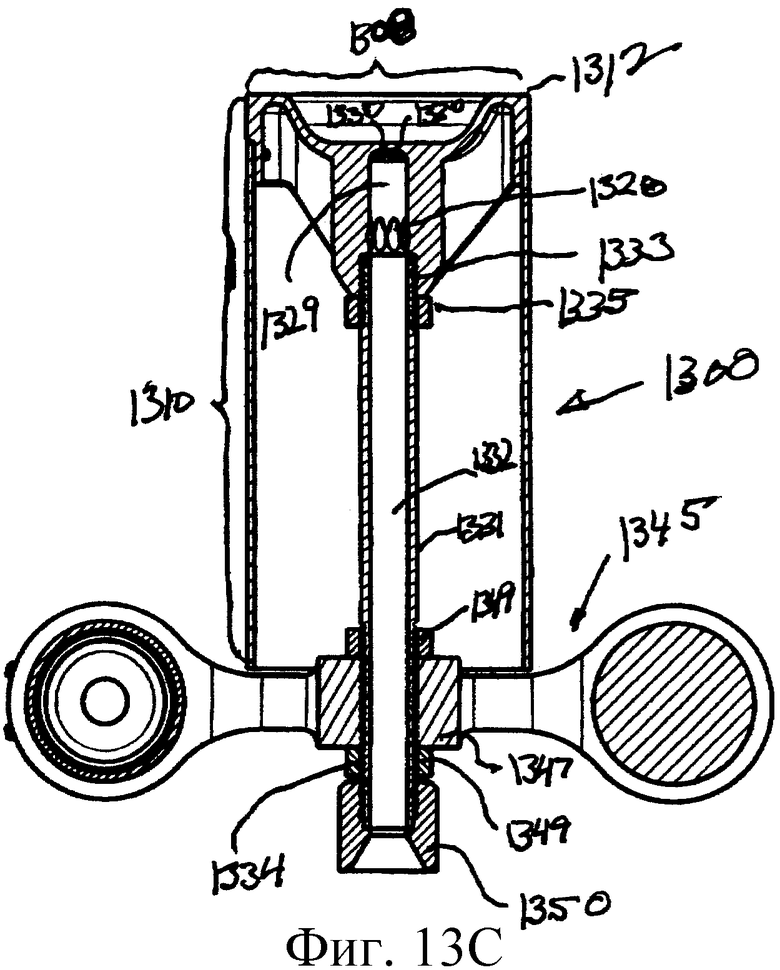

Фиг.13А-13Е изображают конструкцию поршня, используемую во втором варианте выполнения двигателя.

Фиг.14А изображает вид сбоку второго варианта выполнения двигателя, показывая цилиндр с противоположным расположением поршней, в котором поршни соединены с двумя коленчатыми валами соединительными стержнями, предварительно подвергнутыми растягивающей нагрузке, причем вид снабжен частичным разрезом для изображения конструкции охлаждения поршня, соответствующей фиг.13А-13Е.

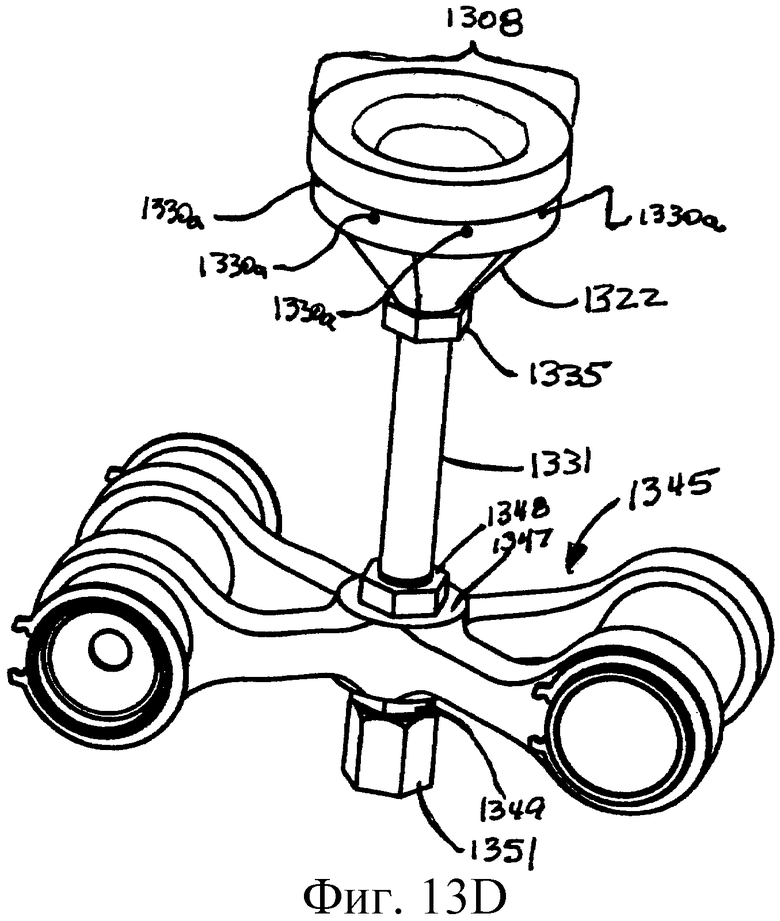

Фиг.14В является видом сбоку с частичным разрезом второго варианта выполнения двигателя, изображая цилиндр с противоположным расположением поршней, в котором поршни соединены с двумя коленчатыми валами соединительными стержнями, предварительно подвергнутыми растягивающей нагрузке, с частичным разрезом для изображения варианта конструкции охлаждения поршня.

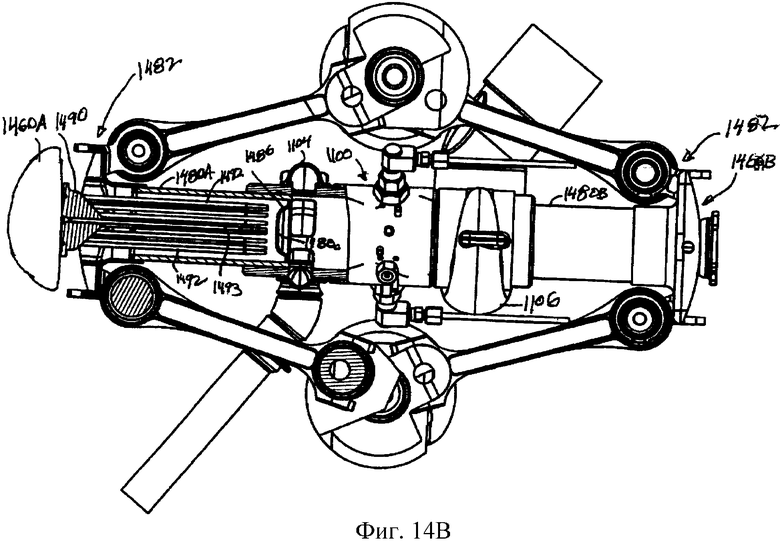

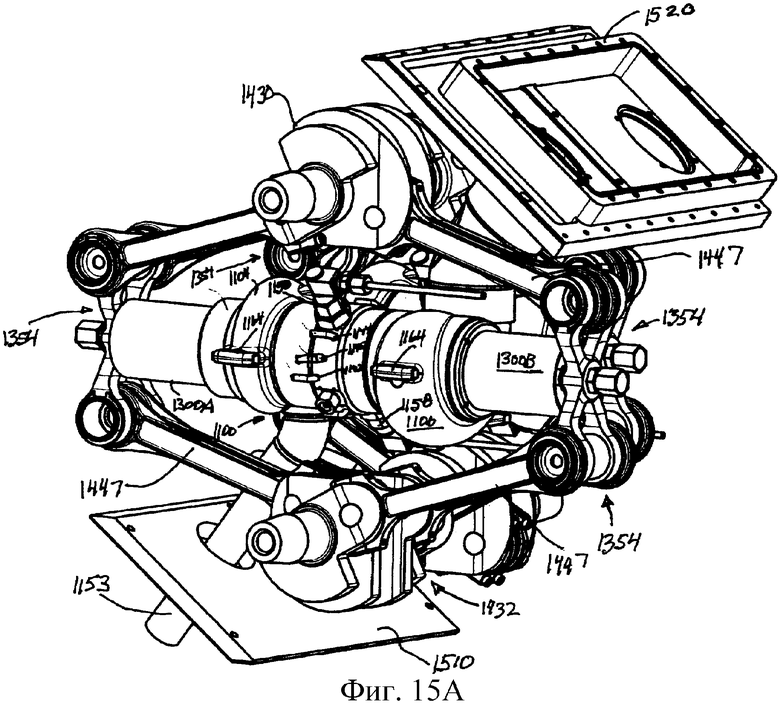

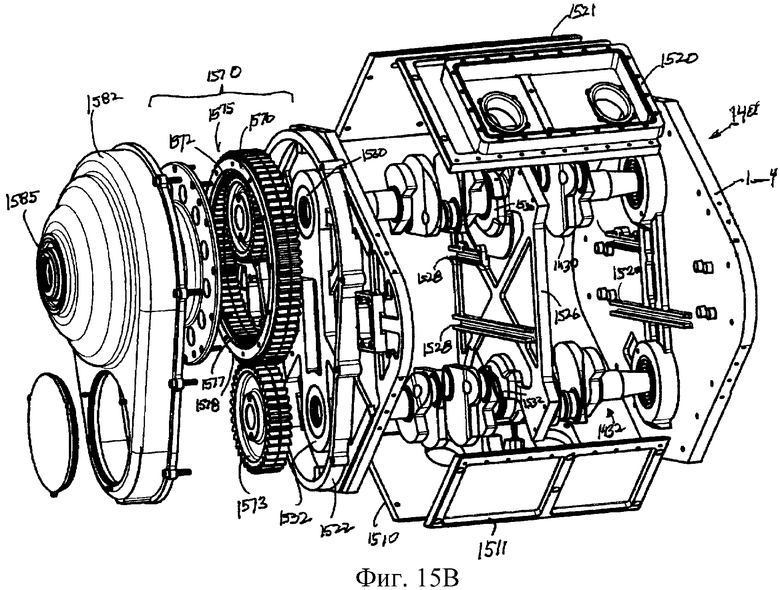

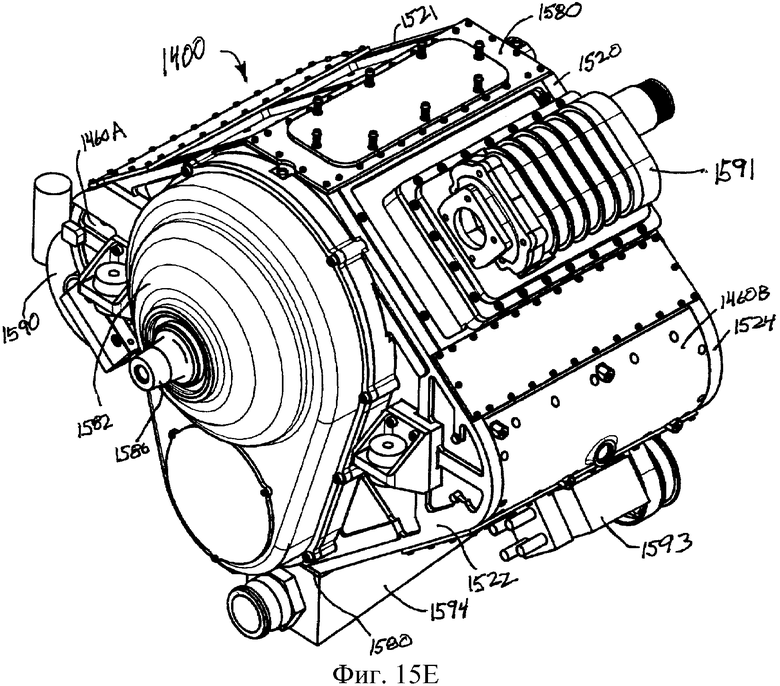

Фиг.15А-15Е являются аксонометрическими видами многоцилиндрового осуществления второго варианта выполнения двигателя, изображающими сборку деталей на различных этапах сборки.

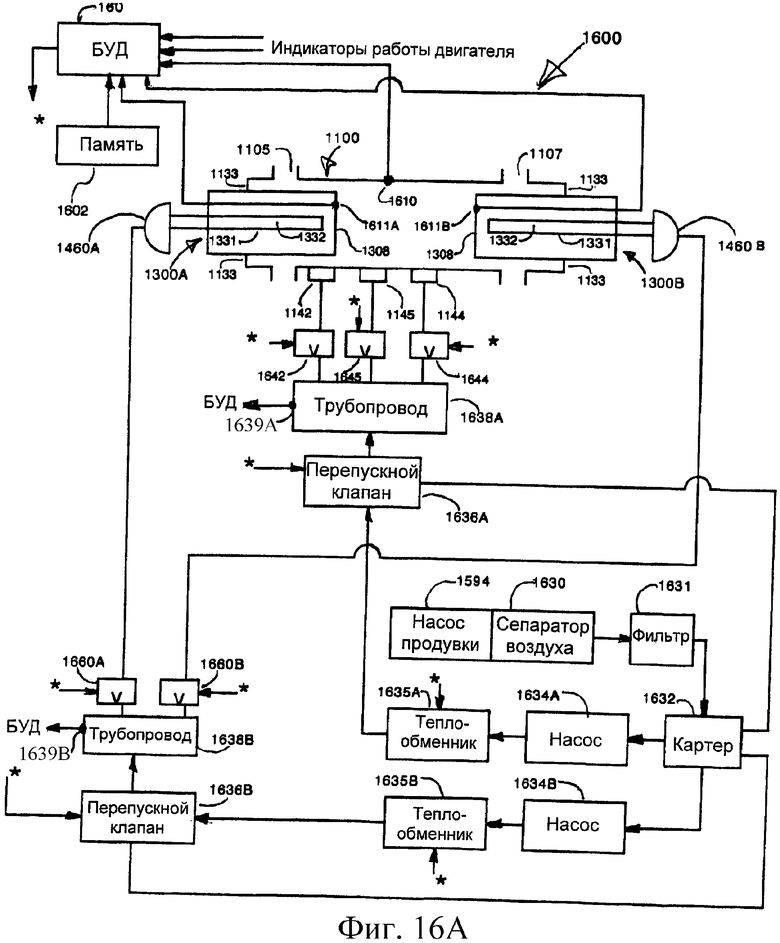

Фиг.16А изображает упрощенную схему питания, используемую для регулировки подачи жидкого хладагента к цилиндру и противоположно расположенным поршням второго варианта выполнения двигателя.

Фиг.16В является упрощенной схемой видоизмененной системы питания, используемой для регулировки подачи жидкого хладагента к цилиндру и противоположно расположенным поршням второго варианта выполнения двигателя.

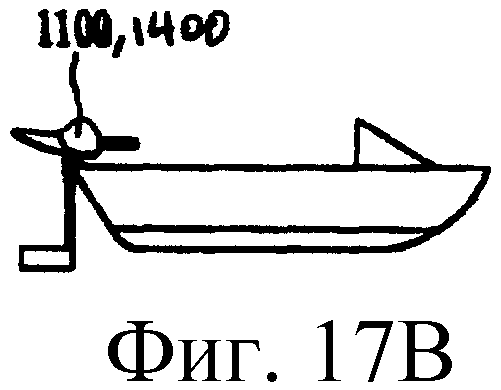

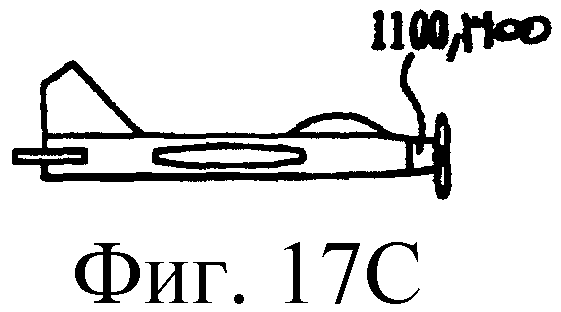

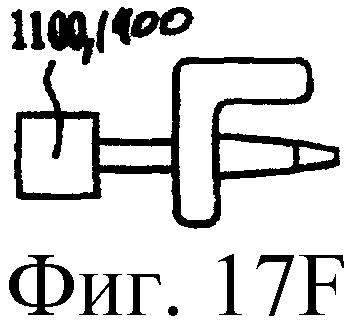

Фиг.17А-17F изображают применение двигателя с противоположным расположением поршней.

ПОДРОБНОЕ ОПИСАНИЕ

Первый вариант выполнения двигателя

Элементы первого варианта выполнения двигателя с противоположным расположением поршней изображены на фиг.2А и 2В. На этих чертежах изображен цилиндр 10 с размещенными в нем противоположно расположенными поршнями 12 и 14. Поршни 12 и 14 перемещаются коаксиально в цилиндре 10 в противоположных направлениях друг к другу и удаляясь друг от друга. Фиг.2А изображает поршни 12 и 14 в верхней (или внутренней) мертвой точке, в которой они находятся в верхней точке их такта сжатия, вблизи момента зажигания. Фиг.2В изображает поршни вблизи нижней (или наружной) мертвой точки, в которой они находятся в конце их тактов расширения или рабочих ходов. Ниже эти и промежуточные положения описаны более подробно.

В последующем объяснении описывается двигатель с воспламенением от сжатия только ради иллюстрации и примера. Специалисты в этой области техники поймут, что описанные элементы, модули и сборки могут также быть приспособлены для двигателя с искровым зажиганием.

Как изображено на фиг.2А и 2В, цилиндр 10 представляет собой трубу с размещенными в ней противоположно расположенными поршнями 12 и 14 с возможностью совершения ими возвратно-поступательного движения в противоположных направлениях друг к другу и с удалением друг от друга от центра цилиндра 10. Поршни 12 и 14 соединены с первым и вторым расположенными по бокам и вращающимися в противоположные стороны коленчатыми валами 30 и 32, которые, в свою очередь, соединены с общим выходом (не показанным на этих чертежах).

Поршни 12 и 14 представляют собой пустотелые цилиндрические детали с закрытыми аксиальными концами 12а и 14а, которые оканчиваются головками 12d и 14d, с открытыми аксиальными концами 12о и 14о и с юбками 12s и 14s, которые проходят от открытых аксиальных концов 12о и 14о к головкам 12d и 14d. Седла 16 и 18 в форме открытых кольцевых конструкций установлены на открытых аксиальных концах 12о и 14о соответственно поршней 12 и 14. Каждое седло 16, 18 соединяет концы соединительных стержней с соответствующим поршнем, на котором оно установлено. На аксонометрическом виде этих чертежей изображены только два соединительных стержня для каждого поршня и должно быть понятно, что один или несколько соединительных стержней не видны. Соединительные стержни 20а и 20b соединены с седлом 16 вблизи открытого конца поршня 12, тогда как соединительные стержни 22а и 22b соединены с седлом 18 вблизи открытого конца поршня 14. В связи с тем, что седла 16 и 18 обеспечивают связь между поршнями 12 и 14 и их соответствующими стержнями, поршни не имеют внутренних поршневых пальцев. Полученная вследствие этого открытая конструкция седел и поршней позволяет распылителям 24 и 26 жидкого хладагента проходить вдоль оси в поршни 12 и 14 от открытых концов 12о и 14о нацеленными на головки и внутренние поверхности юбок соответственно поршней 12 и 14.

Два установленные по бокам коленчатых вала 30 и 32 расположены так, что их оси параллельны друг другу и лежат в общей плоскости, которая пересекает цилиндр 10 в середине его продольной оси или вблизи нее и перпендикулярна оси цилиндра. Коленчатые валы вращаются в противоположных направлениях. Соединительные стержни 20а, 20b и 22а, 22b присоединены к коленам кривошипа коленчатых валов 30 и 32. Каждый соединительный стержень расположен так, что образует острый угол с осью (и боковыми поверхностями) цилиндра 10 и поршней 12 и 14. Соединительные стержни присоединены к седлам 16 и 18 с помощью игольчатых подшипников 36 и к коленам кривошипа с помощью роликовых подшипников 38. Когда каждый поршень перемещается за время рабочего цикла двигателя, концы соединительных стержней, присоединенные к седлу поршня, совершают колебательные движения в ограниченных пределах изменения угла и не происходит полного оборота между их концами и элементами седла, к которым они прикреплены. Игольчатые подшипники с достаточно малым диаметром игл за время каждого колебания совершают по меньшей мере полный оборот игл, снижая таким образом асимметрию износа и продлевая срок службы подшипников.

Геометрические соотношения между соединительными стержнями, седлами и коленчатыми валами на фиг.2А и 2В поддерживают соединительные стержни главным образом под усилием растяжения во время движения поршней 12 и 14 в цилиндре 10, с ограниченным уровнем усилий сжатия, вызываемых силами инерции поршней при высоких скоростях двигателя. Эта геометрия снижает или по существу устраняет боковые силы между поршнями и стенкой цилиндра.

На фиг.2А и 2В изображены дополнительные детали и особенности цилиндра 10 и поршней 12 и 14. Цилиндр 10 содержит впускное отверстие 46, через которое воздух под давлением подается в цилиндр 10. Цилиндр также имеет выпускное отверстие 48, через которое продукты горения выходят из цилиндра 10. В связи с их расположением относительно этих отверстий поршни 12 и 14 могут быть соответственно обозначены как "выпускной" и "впускной" поршни и так же могут быть названы концы цилиндра 10. Ниже будет описана предпочтительная, но не единственно возможная, конфигурация отверстий 46 и 48. Работа выпускного и впускного отверстий регулируется движением поршней во время работы двигателя. По меньшей мере одно положение впрыска (не показано на этом чертеже), управляемое одной или несколькими топливными форсунками (описанными ниже), впускает топливо в цилиндр 10.

Как будет подчеркнуто следующими ниже чертежами и описанием, соотношение между длиной поршня, длиной цилиндра и длиной, добавленной к внутренней поверхности цилиндра трубопроводами цилиндра, вместе с разностью фаз между поршнями в то время, как они пересекают положения их нижних мертвых точек, регулирует работу отверстий и устанавливает очередность их работы в соответствии с действиями поршня. С учетом этого впускное и выпускное отверстия 46 и 48 расположены по направлению оси от продольного центра цилиндра вблизи его концов. Поршни могут быть одинаковой длины. Каждый поршень 12 и 14 во время своего приближения к положению верхней мертвой точки сохраняет связанное с ним отверстие 46 или 48 цилиндра 10 закрытым. Сдвиг фаз между положениями верхних мертвых точек создает последовательность, в которой выпускное отверстие открывается тогда, когда выпускной поршень перемещается вблизи положения его нижней мертвой точки, затем открывается впускное отверстие, когда впускной поршень перемещается вблизи положения его нижней мертвой точки, после чего выпускное отверстие закрывается, когда выпускной поршень удаляется от положения его нижней мертвой точки, а затем впускное отверстие закрывается после того, как впускной поршень удаляется от положения его нижней мертвой точки.

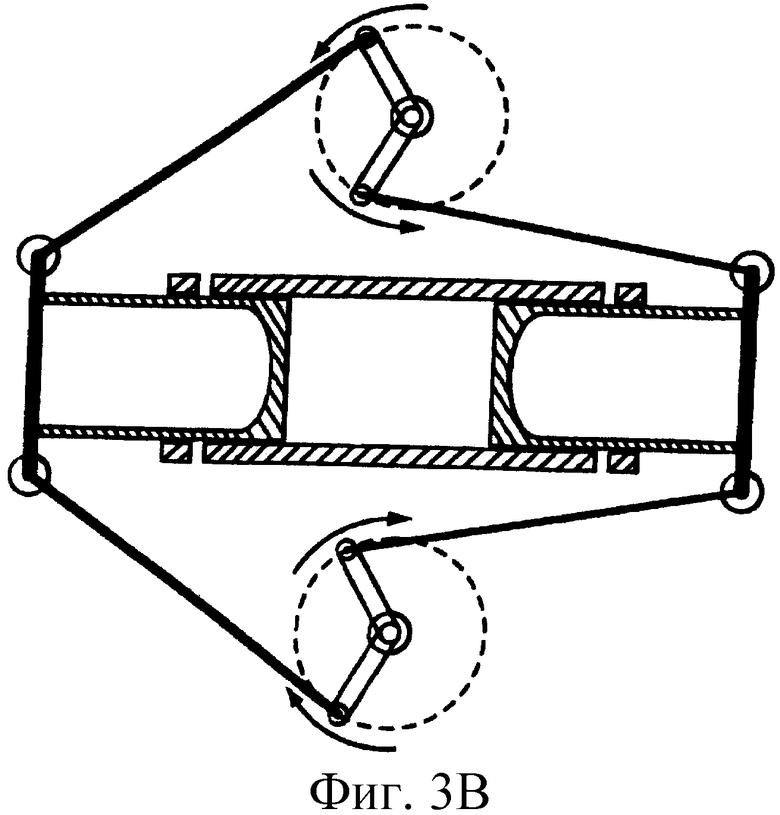

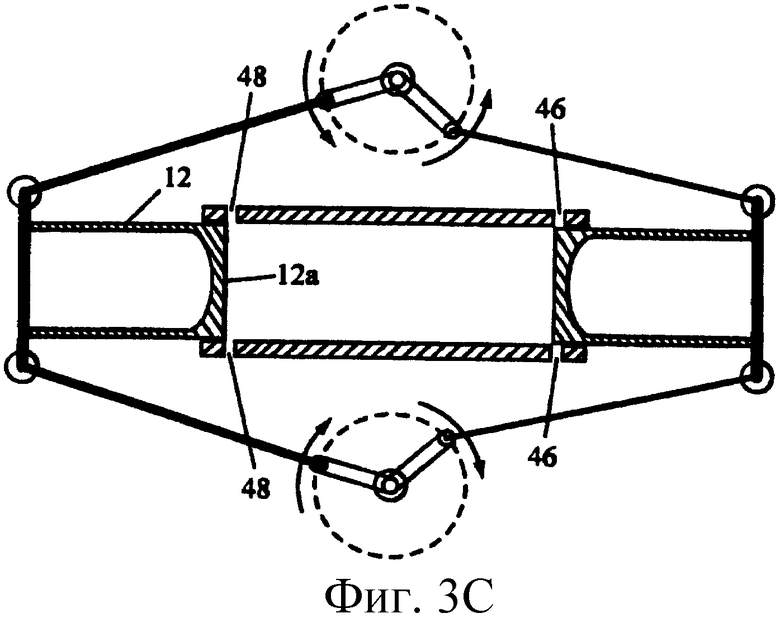

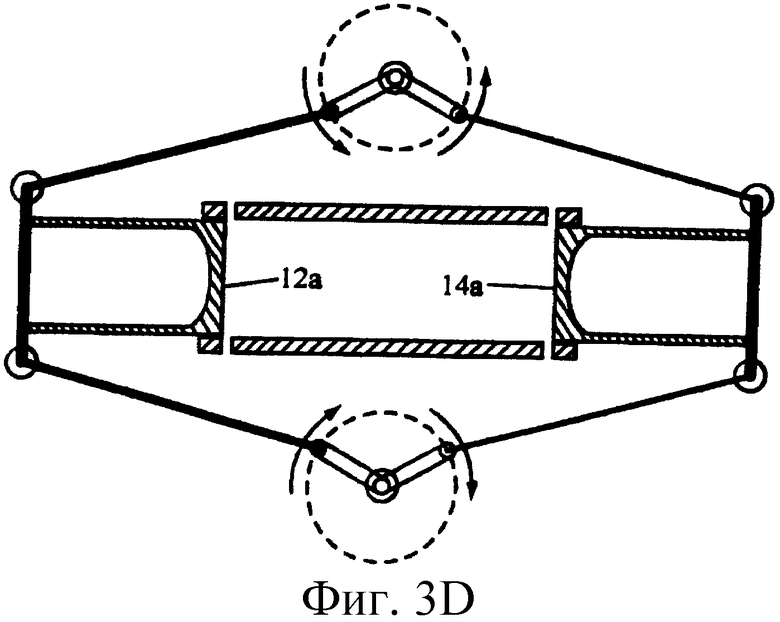

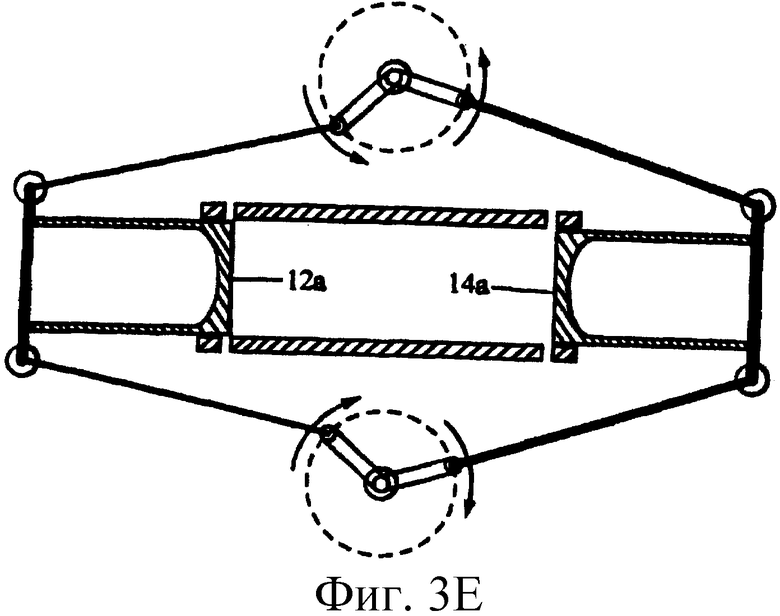

Фиг.3А-3F являются упрощенными изображениями цилиндра 10 и поршней 12 и 14, показанных на фиг.2А и 2В, представляя образец цикла работы ("рабочего цикла"). В этом примере с поршнями в верхней мертвой точке противолежащие стержни на каждой стороне цилиндра образуют угол примерно 120°, как изображено на фиг.3А. Такая геометрия показана единственно с целью объяснения рабочего цикла; это не означает исключения других возможных геометрий с другими рабочими циклами. Для удобства рабочий цикл может быть измерен углом поворота, начиная с угла поворота коленвала, равного 0°, когда поршни находятся в верхней мертвой точке, как показано на фиг.3А, и заканчивая при 360°. Что касается фиг.3А, термин "верхняя мертвая точка" используется для обозначения точки, в которой закрытые концы 12а и 14а поршней 12 и 14 наиболее близки друг другу и к коленчатым валам, а воздух наиболее сильно сжат в объеме 42 цилиндра между концами. Это высшая точка такта сжатия обоих поршней. Используя удобное измерение, верхняя мертвая точка соответствует 0° рабочего цикла. Далее, что касается фиг.3С и 3Е, термин "нижняя мертвая точка" обозначает точки, в которых закрытые концы 12а и 14а поршней 12 и 14 наиболее удалены от коленчатых валов 30 и 32. Нижняя мертвая точка для поршня 12 соответствует непосредственно положению перед 180° рабочего цикла. Нижняя мертвая точка для поршня 14 соответствует непосредственно положению после 180° рабочего цикла.

Двухтактный рабочий цикл с воспламенением от сжатия теперь будет объяснен со ссылкой на фиг.3А-3F. Имеется в виду, что это объяснение будет иллюстративным и использует 360° для измерения полного цикла. События, происходящие в цикле, и работа цикла относятся к характерным точкам в цикле, содержащем 360°, но надо понимать, что хотя для различных геометрий последовательность событий и работы будет одна и та же, точки, в которых они происходят эти события, будут отличаться от описанных в этом объяснении.

Обращаясь теперь к фиг.3А, видно, что до точки отсчета 0° в рабочем цикле там, где поршни 12 и 14 будут находиться в верхней мертвой точке, топливо первоначально впрыскивается в цилиндр через по меньшей мере одно место для впрыска. Впрыск топлива может быть продолжен после начала горения. Топливо смешивается со сжатым воздухом, и смесь воспламеняется между закрытыми концами 12а и 14а, отталкивая поршни друг от друга в такте рабочего хода, принуждая коленчатые валы 30 и 32 вращаться в противоположных направлениях. Поршни 12 и 14 сохраняют впускное и выпускное отверстия 46 и 48 закрытыми в течение рабочего хода, препятствуя входу воздуха во впускное отверстие и выходу отработанных газов через выпускное отверстие. На фиг.3В, при 90° в рабочем цикле, поршни 12 и 14 находятся вблизи середины пути их рабочих ходов, продолжая перемещаться в направлении из цилиндра 10. Впускное и выпускное отверстия 46 и 48 все еще закрыты. На фиг.3С, при 167° в рабочем цикле, закрытый конец 12а поршня 12 отодвинулся достаточно далеко в направлении из цилиндра 10 для того, чтобы открыть выпускное отверстие 48, тогда как впускное отверстие 46 все еще закрыто. Теперь продукты горения начинают выходить из выпускного отверстия 48. Эта часть цикла называется продувкой. На фиг.3D, при 180° рабочего цикла, впускное и выпускное отверстия 46 и 48 открыты и сжатый воздух поступает в цилиндр 10 через впускное отверстие 46, в то время как отработанные газы, образовавшиеся при горении, выходят из выпускного отверстия 48. Теперь продувка осуществляется как удаление остаточных газовых продуктов горения сжатым воздухом. На фиг.3Е, при 193°, выпускное отверстие 48 закрыто поршнем 12, в то время как впускное отверстие 46 все еще открыто благодаря фазовому сдвигу, описанному выше и более подробно объясненному ниже. Продолжается нагнетание воздуха в цилиндр 10 через впускное отверстие 46 до тех пор, пока это отверстие не закроется, после чего начинается такт сжатия. При 270° рабочего цикла, изображенном на фиг.3F, поршни 12 и 14 находятся примерно на половине пути в их такте сжатия и оба отверстия - впускное 46 и выпускное 48 - закрыты. Поршни 12 и 14 затем продолжают двигаться по направлению к положению их верхней мертвой точки, и цикл непрерывно повторяется, пока двигатель работает.

На фиг.4 изображен график, показывающий фазы поршней 12 и 14 в течение типичного только что описанного рабочего цикла. Фаза поршня может быть измерена по любому коленчатому валу относительно верхней мертвой точки каждого поршня. На фиг.4 ось АА показывает расстояние головки поршня от положения его верхней мертвой точки, а ось ВВ показывает фазу. Положение поршня 12 показывает кривая 50, в то время как положение поршня 14 показывает кривая 52. В верхней мертвой точке 60 оба поршня находятся в фазе и закрытые концы 12а и 14а равноудалены от продольного центра цилиндра 10. В продолжение рабочего цикла поршень 12 с нарастанием опережает по фазе до тех пор, пока он не достигнет своей нижней мертвой точки 61, непосредственно перед 180° в рабочем цикле, обозначенными номером 62. После точки 180° поршень 14 проходит через свою нижнюю мертвую точку 63 и начинает подниматься с поршнем 12 до тех пор, пока два поршня одновременно опять не окажутся в фазе при 360° в цикле.

Колебание фазового сдвига между поршнями 12 и 14, показанное на фиг.4, делает возможным требуемое согласование впускного и выпускного отверстий 46 и 48. Что касается линии СС на фиг.4, то она представляет собой положение головки поршня, в котором открывается отверстие, управляемое поршнем. Таким образом, когда закрытый конец 12а поршня 12 достигает точки, обозначенной номером 64 на линии СС, выпускное отверстие только начинает открываться. Когда закрытый конец 14а поршня 14 перемещается, пройдя точку, обозначенную номером 65 на линии СС, оба отверстия открыты и происходит продувка. В точке 67 на линии СС выпускное отверстие закрывается, и наполнение цилиндра воздухом происходит до тех пор, пока конец 14а поршня не достигнет точки 68 на линии СС, когда оба отверстия закрыты и начинается сжатие. Этот желаемый результат возникает потому, что соединительные стержни соответствующих поршней проходят различными путями при вращении коленчатого вала: в то время как один стержень проходит над верхней частью одного коленчатого вала, другой проходит под нижней частью того же коленчатого вала.

В связи с фиг.4 следует отметить, что соответствующие положения открытия выпускного и впускного отверстий могут не обязательно лежать на одной кривой и фазы их открытия и закрытия относительно друг друга могут отличаться от тех, что показаны.

Как видно из фиг.2А, 2В и 5А, цилиндр 10 включает в себя цилиндрическую трубу 70 с противоположно расположенными аксиальными концами и кольцевые выпускной и впускной трубопроводы 72 и 74, каждый из которых соединен резьбой, приварен или иным способом прикреплен к соответствующему аксиальному концу трубы 70 цилиндра. Трубопроводы 72 и 74 могут быть названы соответственно как "выпускной трубопровод цилиндра" и "впускной трубопровод цилиндра". Трубопроводы 72 и 74 имеют соответствующие внутренние кольцевой формы туннели 76 и 78, которые составляют соответственно выпускной и впускной каналы. Каждый из туннелей 76 и 78 предпочтительно имеет форму спирали для того, чтобы создавать вихревое движение проходящих в них газов, подавляя в то же время турбулентное перемешивание. Вихревое движение сжатого воздуха облегчает продувку и повышает эффективность горения. Трубопровод 72 цилиндра также содержит кольцеобразный канал 77, окружающий кольцеобразный туннель 76. Кольцеобразный канал 77 может быть соединен для приема потока воздуха или может содержать неподвижный воздух для охлаждения внешней поверхности трубопровода 72. Когда трубопроводы 72 и 74 цилиндра соединены с трубой 70 цилиндра, их наружные части проходят до внутренней поверхности трубы. Внутренняя поверхность трубы может быть точно обработана на станке для подгонки диаметра поршней 12 и 14, а поршни и цилиндр могут быть изготовлены из материалов с совместимыми характеристиками теплового расширения. При использовании бескольцевых поршней (поршней без колец) нет необходимости в перемычках, перекрывающих отверстия, и может быть получен очень малый допуск между наружными диаметрами поршней и внутренним диаметром общей расточенной частью цилиндра. Например, при работе без колец зазор между каждым поршнем и зеркалом цилиндра может иметь порядок от 0,002" до 0,003" (от 2 милей или 50 микрон до 3 милей или 75 микрон) (1 миль = 0,001 дюйма). Отсутствие перемычек также способствует формированию впускного трубопровода 74 в такой форме, которая возбуждает вихрь, например в форме спирали. С другой стороны, если поршни снабжены кольцами, необходимо формировать выпускное и впускное отверстия как кольцевые каналы с кольцевыми последовательностями отверстий в трубе 70, вследствие этого обеспечивая перемычки для поддержки прохода колец после отверстий. Трубы 82 и 84, выполненные на трубопроводах 72 и 74, открыты внутрь кольцевых туннелей 76 и 78, обеспечивая связь между выпускным и впускным отверстиями и соответственно между выпускным и впускным трубопроводами.

Фиг.5А является увеличенным видом сбоку разреза цилиндра 10 с противоположным расположением поршней 12 и 14 в их соответствующих положениях, когда рабочий цикл близок к точке 180°. Как показано на этих чертежах, применяются поршни 12 и 14 без поршневых колец, хотя они могут быть установлены с кольцами, если этого требуют конструкция и эксплуатация. Поршневые кольца являются опционными элементами в этом двигателе по двум причинам. Первая заключается в том, что поршневые кольца компенсируют радиальную деформацию поршней и цилиндров для того, чтобы помочь в контроле уплотнения в паре цилиндр/поршень в течение работы двигателя. Однако цилиндры, показанные и описанные в этом описании, не отлиты в составе блока двигателя, и поэтому в них нет неоднородных деформаций из-за каких-либо тепловых напряжений или каких-либо механических напряжений, создаваемых другими компонентами двигателя или несимметричными охлаждающими элементами. Вследствие этого цилиндры и поршни могут быть механически обработаны с очень малыми допусками для очень плотной посадки, определяя, таким образом, объем, в котором происходит горение и ограничивая прорыв продуктов горения в промежутке между каждым поршнем и цилиндром. Вторая причина заключается в том, что поршневые кольца работают для охлаждения поршня во время работы двигателя. Однако в то время, пока двигатель работает, каждый поршень может быть охлажден подачей жидкого хладагента, т.к. каждый поршень периодически по существу полностью выдвигается (или выступает) из цилиндра при движении его через положение своей нижней мертвой точки, так что жидкий хладагент может быть применен для охлаждения его наружной поверхности (см. фиг.2В, 3С и 5А). Когда поршень перемещается наружу из цилиндра и назад в цилиндр, наружная поверхность его юбки орошается (посредством распылителей, которые будут описаны) жидким хладагентом. В дополнение к этому жидкий хладагент направляется (распылителями 24 и 26) на его внутреннюю поверхность вдоль его юбки вверх до его головки включительно.

Например, на фиг.5А и 6А каждый поршень 12 и 14 по существу выдвинут из цилиндра 10 в положении вблизи его нижней мертвой точки. Взяв поршень 12 в качестве типичного примера, это значит, что, когда закрытый конец 12а поршня 12 находится вблизи наружного края кольцеобразного туннеля 76, юбка 12s поршня 12 по существу полностью выдвинута из цилиндра 10, в то время как только часть головки 12а поршня между наружным краем 76о туннеля 76 и наружным концом 72о выпускного трубопровода 72 остается в выпускном трубопроводе 72 вставленной в конец цилиндра 10, как это описано ниже. Следует отметить, что каждый поршень 12 и 14 впоследствии перемещается назад в цилиндр 10 на такое расстояние, что когда достигает положения верхней мертвой точки, то по существу покрывается цилиндром 10.

Таким образом, в положении нижней мертвой точки юбка каждого поршня 12 и 14 по существу полностью выступает из цилиндра 10 и подвергается охлаждению. Подробное описание того, как это происходит в этом иллюстративном примере, ни в коем случае не ограничивает область применения этого признака; все, что требуется, - это чтобы достаточная часть наружной поверхности юбки каждого из поршней 12 и 14 периодически оказывалась снаружи цилиндра 10 во время работы двигателя для того, чтобы быть существенно охлажденной подачей жидкого хладагента на наружные поверхности юбок, находящиеся снаружи цилиндра. Выраженная в процентах выставленная часть юбки поршня в конкретном применении может изменяться под влиянием многих факторов, включающих, например, требования к системе охлаждения, геометрию двигателя и предпочтения конструктора.

Так как поршень перемещается внутрь и наружу цилиндра, то он охлаждается нанесением жидкого хладагента (посредством распылителей, которые будут описаны) на наружную поверхность его юбки. Дополнительно жидкий хладагент наносится (посредством распылителей 24 или 26) на его внутреннюю поверхность вдоль его юбки вверх и включая его головку. Такой же жидкий хладагент предпочтительно используется для охлаждения поршней как изнутри, так и снаружи. Со ссылкой на фиг.5А и 6А распылители хладагента, предпочтительно изготовленные из стальных трубок, распыляют жидкий хладагент на поршни 12 и 14 и на цилиндр 10 во время работы двигателя. Вытянутый трубопровод 86 распылителя проходит по меньшей мере в общем случае по направлению оси рядом с трубой цилиндра и с выпускным и с впускным трубопроводами 72 и 74. Четыре расположенных вдоль оси распылителя 86а, 86b, 86с и 86d в форме полуколец проходят от трубки трубопровода на полпути вокруг цилиндра 10. Распылитель 86а расположен ближе к краю от центра выпускного трубопровода 72 вблизи наружного края 72о; два распылителя 86b и 86с расположены сверху цилиндра 10 между трубопроводами 72 и 74, предпочтительно вблизи середины оси цилиндра 10 для нанесения пропорционально большего количества жидкого хладагента на наиболее горячую область цилиндра, чем на остальные, более холодные области, ближайшие к трубопроводам 72 и 74; а распылитель 86d расположен в стороне от центра впускного трубопровода 74 вблизи наружного края 74о. Труба 88 второго трубопровода распылителя по меньшей мере в общем случае проходит вдоль направления оси рядом с трубой цилиндра и с выпускным и с впускным трубопроводами 72 и 74. Четыре отстоящих друг от друга вдоль оси распылителя 88а, 88b, 88с и 88d, выполненных в форме полуколец, проходят от трубы 88 трубопровода на полпути вокруг цилиндра 10. Распылитель 88а расположен в стороне от центра выпускного трубопровода 72 вблизи наружного края 72о; два распылителя 88b и 88с расположены сверху цилиндра между трубопроводами 72 и 74, предпочтительно вблизи середины оси цилиндра 10 для нанесения пропорционально большего количества жидкого хладагента на наиболее горячую область цилиндра, чем на остальные, более холодные области, ближайшие к трубопроводам 72 и 74; а распылитель 88d расположен в стороне от центра впускного трубопровода вблизи наружного края 74о. Расположенные напротив друг друга распылители для конструктивной целостности соединены вместе в точке 89. В качестве альтернативного решения распылители могут иметь форму полных колец и соединяться с одной трубой трубопровода. Кроме того, может быть обеспечено большее или меньшее количество распылителей, и их расположение может отличаться от того, которое изображено. Добавим еще, что распыляющие ветви могут быть заменены большим количеством расположенных на периферии сопел или разбрызгивателей, питаемых жидким хладагентом из общего источника.

Распылители имеют выполненные в них отверстия значительного размера, из которых жидкий хладагент под давлением наносится на открытые наружу поверхности юбок поршней 12 и 14 и на наружную поверхность трубы 70 цилиндра. Распылители предпочтительно расположены вблизи соответствующих наружных краев трубопроводов для обеспечения нанесения жидкого хладагента по существу на всю наружную поверхность юбки по всей длине вдоль оси каждого поршня. В зависимости от таких факторов, как требования к системе охлаждения, геометрия двигателя и предпочтения конструктора, распылители, сопла или другие подходящие элементы для нанесения хладагента могут быть переставлены для распыления или нанесения меньшего в процентном отношении количества жидкого хладагента на наружные радиальные периферические площади поверхности юбок.

Например, жидкий хладагент может быть нанесен на наружную, или внешнюю, поверхность юбки вдоль по меньшей мере 25%, 50% или 75% длины поршня вдоль оси.

На фиг.5А и 6А распылители жидкого хладагента, которые наносят жидкий хладагент на наружные поверхности поршней и цилиндр, изображены как отдельные детали, однако один или несколько распылителей также могут быть объединены с трубопроводами 72 и 74 цилиндра в дополнение или вместо отдельных элементов, изображенных на чертежах.

В дополнительном варианте выполнения, изображенном на фиг.5В, вместо охлаждения трубы 70 цилиндра с помощью распылителей труба цилиндра может быть расположена в рубашке 87 для создания охлаждающего канала 90 вокруг цилиндра, через который может циркулировать хладагент. В этом случае распылители все также могут быть использованы для охлаждения поршней.

Открытая конструкция седел 16 и 18 и отсутствие поршневых пальцев в поршнях допускает улучшенное прямое нанесение жидкого хладагента на внутренние поверхности поршней. С учетом этого, как показано на фиг.2А, 2В и 5А, поршни 12 и 14 непрерывно охлаждаются во время работы двигателя путем нанесения жидкого хладагента через распылители 24 и 26 на их внутренние поверхности, включая их головки, вдоль их юбок к их открытым аксиальным концам. Каждый из распылителей 24, 26 хладагента может быть составлен из одного или нескольких отдельных сопел, в котором каждое сопло предназначено для выпуска струи хладагента, направленной в головку поршня.

На фиг.5А поток жидкого хладагента на поршни и цилиндр обозначен номером позиции 91.

Продолжим описание фиг.5А: кольцеобразные высокотемпературные полимерные кольца 92, расположенные в кольцевых канавках около концов трубопроводов 72 и 74, слегка касаются поршней 12 и 14 и удаляют избыточную смазку с поршней в то время, как те проходят в цилиндр 10. Наконец, для цилиндра предусмотрен один или несколько топливных струйных насосов. Например, топливный струйный насос 94 присоединен по меньшей мере к одной форсунке 95.

Следующим описано устройство двухтактного двигателя с противоположным расположением поршней, в котором рабочие элементы (цилиндры, поршни, рычажный механизм, коленчатые валы и т.д.) помещены на узел конструкции в виде рамы из пассивных элементов конструкции, соединенных между собой для того, чтобы служить опорой рабочим элементам. Рама предназначена для принятия нагрузок и усилий, возникающих при работе двигателя, таких как силы сжатия между коленчатыми валами. В отличие от многих прежних разработок двухтактных двигателей с противоположным расположением поршней, цилиндры не отлиты за одно в блоке и не изготовлены неразрывно связанными с другими пассивными конструктивными элементами. В результате цилиндры не являются пассивными конструктивными элементами двигателя. Каждый цилиндр поддерживается на раме двигателя по существу парой поршней, расположенных в нем. Таким образом, за исключением сил, возникающих в камере сгорания, цилиндры отделены от механических усилий, создаваемых функциональными элементами и от механических и тепловых напряжений блока двигателя. Таким образом, цилиндры представляют собой в основном только сосуды под давлением. Такая конструкция двигателя устраняет неоднородную радиальную деформацию поршней и цилиндров, позволяет получить очень плотно подогнанную границу цилиндр-поршень, делает возможным близкое согласование температурных характеристик материалов, из которых изготовлены цилиндры и поршни. Преимуществом является то, что с улучшенным охлаждением поршня эти характеристики допускают выбор конструкции двигателя, который обходится без поршневых колец.

Фиг.6А и 6В представляют в аксонометрии виды сбоку, изображающие этапы сборки устройства 100 одноцилиндрового двигателя с противоположным расположением поршней с установкой коленчатых валов по бокам, основанной на размещении цилиндр/поршень, показанном на предыдущих чертежах. Устройство 100 двигателя может быть применено к двигателям любого размера и к двигателям, имеющим от одного до большого числа цилиндров. На фиг.6А устройство 100 содержит единственный цилиндр 10, имеющий конструкцию, изображенную на фиг.5А, с размещенными в нем противоположно расположенными поршнями 12 и 14. Седла 16 и 18 противоположно расположенных поршней видны на чертеже. Соединительные стержни 20а и 20 с соединяют седло 16 с коленчатым валом 30, а пара соединительных стержней 20b соединяет седло 16 с коленчатым валом 32. Пара соединительных стержней 22а соединяет седло 18 с коленчатым валом 30, а соединительные стержни 22b и 22с соединяют седло 18 с коленчатым валом 32. Труба 88 трубопровода распылителя и распылитель 24 соединены с трубопроводом 96 хладагента. Труба 86 трубопровода и распылитель 26 соединены с другим трубопроводом 98 хладагента. Два выступающих в противоположные стороны по радиусу центрирующих стержня (один из которых обозначен номером позиции 99) установлены на цилиндре 10 для стабилизации цилиндра во время работы двигателя. Две перекладины 110 и 112 изображены на фиг.6А для справки. Перекладина 110 имеет отверстие 113, через которое труба 84 трубопровода может быть соединена со входом воздушного трубопровода (не показан), и отверстие 115 для трубы, связывающей топливный струйный насос 94 с топливным трубопроводом (не показан). Перекладина 112 имеет отверстие 117, через которое труба 82 трубопровода может быть соединена с выпускным трубопроводом (не показан), и отверстие 119, через которое труба может соединить другой топливный струйный насос (не виден) с топливным трубопроводом (не показан).

На фиг.6В рама для механизма двигателя 100 содержит две опорных перемычки 120, расположенные по соответствующим сторонам цилиндра 10 в добавление к перекладинам 110 и 112. Перемычки 120 принимают и поддерживают коленчатые валы 30 и 32. Каждая перемычка 120 содержит двутавровую часть 122 и поперечную часть 124. Двутавровая часть обеспечивает основную опору для коленчатых валов во время работы двигателя. Перекладины 110 и 112 присоединены к концам поперечной части 124. Для обеспечения вращения коленчатых валов в двутавровой части 122 они опираются на расположенные в этой части подшипники 128. Каждая перемычка содержит центральное отверстие с коротким эластомерным цилиндром 132, который принимает центрующие стержни 99 соседних цилиндров. Отверстия 134 с резьбой в каждой опорной перемычке предусмотрены для прикрепления дополнительных деталей, например коробки передач.

Сборка модуля одноцилиндрового двигателя с противоположным расположением поршней с механизмом 100 двигателя, показанным на фиг.6А и 6В, изображена на фиг.7А-7D. В модуле одноцилиндрового двигателя легкие концевые алюминиевые пластины 160 и 162 прикреплены к соответствующим перемычкам 120 и к каждой из перекладин 110 и 112. Концевая пластина 160 имеет отверстия 163 и 164 для приема трубопроводов 96 и 98 жидкого хладагента для питания линий (не показаны). Фиг.7А-7D изображают коробку 170 передач, установленную на перемычке (не видной на этих фигурах) через наружную поверхность концевой пластины 160. Коробка 170 передач вмещает выход ряда зубчатых колес, с помощью которых противоположно направленные вращательные движения коленчатых валов объединяются на выходном ведущем валу. Концы коленчатых валов 30 и 32 проходят в коробку 170. Зубчатое колесо 172 с зубчатым наружным ободом закреплено на конце коленчатого вала 30, а зубчатое колесо 173 с зубчатым наружным ободом закреплено на конце коленчатого вала 32. Выходное зубчатое колесо 175 имеет кольцеобразную часть 176 с зубчатой внутренней периферией 177 и зубчатой наружной периферией 178. Как видно из этих чертежей, наружный зубчатый обод колеса 172 находится в зацеплении с внутренней периферией 177 выходного колеса 175 в одном месте, а наружный зубчатый обод колеса 173 находится в зацеплении с наружной периферией 178 выходного зубчатого колеса 175 в другом месте, диаметрально противоположном первому месту зацепления. Соотношение числа зубцов между внутренним зубчатым колесом 172 и внутренней периферией 177 может быть 33/65 с зубцом с МОД 4 на внутреннем зубчатом колесе и внутренней периферии, в то время как соотношение числа зубцов зубчатых колес между наружным колесом 173 и наружной периферией 178 может быть 33/65 с зубцом с МОД 5 на наружном зубчатом колесе и наружной периферии. Такое соотношение зубчатых колес позволяет перевести противоположное вращение коленчатых валов 30 и 32 в непрерывное вращение выходного зубчатого колеса 175 с использованием нечетного числа зубчатых колес (в данном случае равного трем) с нецелочисленным соотношением числа зубцов зубчатых колес и без каких-либо промежуточных ремней, цепей или других элементов, преобразующих крутящий момент. Результатом является простая, короткая выходная зубчатая передача.

Сборка модуля одноцилиндрового двигателя с противоположным расположением поршней дополнена, как изображено на фиг.7А-7D, прикреплением к раме, образованной из соединенных перемычек и перекладин, легких алюминиевых облицовочных панелей 180. Крышка 182 привинчена к коробке 170 передач. Крышка 182 содержит выходной подшипник 185, который принимает ось 186 выходного зубчатого колеса 175, создавая таким образом возможность раме поддерживать выходное зубчатое колесо 175 при вращении. Окончательно собранный модуль одноцилиндрового двигателя с противоположным расположением поршней на фиг.7С обозначен номером позиции 190. Ось 186 образует выходной ведущий вал модуля 190 двигателя. Он может быть соединен с промежуточной трансмиссией или непосредственно с ведомыми деталями одним или несколькими зубчатыми колесами, ремнями, цепями, кулачками или другими подходящими преобразующими крутящий момент элементами или системами (не показаны).

На фиг.8А-8С изображена сборка модуля многоцилиндрового двигателя с противоположным расположением поршней с тремя механизмами 100 двигателя, расположенными в ряд. Заметим, что передняя и задняя перемычки для наглядности удалены с фиг.8А. Механизмы 100 имеют конструкцию, уже изображенную на фиг.6А и 6В, и обсуждены, принимая во внимание предыдущие чертежи. В раме модуля этого двигателя предусмотрены четыре перемычки 120, каждая из которых поддерживает коленчатые валы в соответствующих подшипниках. Рама также содержит удлиненные перекладины 110 и 112, прикрепленные к поперечным частям перемычек 120. Концевые пластины 160 и 162 закрывают концы модуля двигателя. Ведущая зубчатая передача из трех зубчатых колес поддерживается для вращения в коробке 170 передач. Трубопроводы 96 и 98 жидкого хладагента удлинены для того, чтобы охватить три механизма 100 двигателя. Сборка модуля многоцилиндрового двигателя с противоположным расположением поршней завершается прикреплением к раме легких алюминиевых облицовочных панелей 180. Крышка 182 прикрепляется к коробке 170 передач. Крышка 182 содержит выходной подшипник 185, который принимает ось 186 выходного зубчатого колеса 175, создавая, таким образом, раме возможность поддерживать выходное зубчатое колесо 175 при вращении. На фиг.8С окончательно собранный модуль многоцилиндрового двигателя с противоположным расположением поршней обозначен номером позиции 290. Ось 186 образует выходной ведущий вал модуля 290 двигателя.

Для каждого поршня предусмотрены предпочтительно четыре идентичных соединительных стержня. Этот способ реализации лучше всего виден на фиг.6А. Как показано на фиг.6А, на той стороне цилиндра 10, на которой расположено выпускное отверстие, два соединительных стержня 20а и 20с, отнесенные друг от друга, на одном конце присоединены каждый к одному и тому же концу седла 16, а на противоположном конце - к коленчатому валу 30. Пара 20b соединительных стержней содержит два соединенных впритык стержня, каждый из которых идентичен по форме и конструкции стержням 20а и 20с. Пара 20b соединительных стержней присоединена на одном конце к седлу 16, а на другом конце - к коленчатому валу 32. На той стороне цилиндра 10, на которой расположено впускное отверстие, два соединительных стержня 22b и 22с отнесены друг от друга, и каждый на одном конце присоединен к одному концу седла 18, а на противоположном конце - к коленчатому валу 32 по обе стороны спаренного соединительного стержня 20b. Пара 22а соединительных стержней содержит два соединенных впритык стержня, каждый из которых идентичен по виду и конструкции стержням 22b и 22с. Пара 22а соединительных стержней на одном конце присоединена к седлу 18, а на другом конце - к коленчатому валу 30, между соединительными стержнями 20а и 20с. Таким образом, на каждом из коленчатых валов соединительные стержни пар поршней на одном конце цилиндров чередуются с двумя соединительными стержнями поршней, находящихся на другом конце цилиндров, как изображено на фиг.6А. Это обеспечивает оптимальный баланс сил на поршнях, а также снижает количество типов частей для двигателя. Идентичность стержней также способствует поддержанию однородного теплового расширения стержней во время работы двигателя.

Соединительные стержни изготовлены из кованой стали или из титана, цилиндры и поршни - из алюминий-кремниевого сплава с покрытием хромом зеркала цилиндров, элементы, подводящие жидкий хладагент, - из стальных труб и коленчатые валы - из стали, прошедшей горячую штамповку и обработку на станках. Части рамы двигателя могут быть изготовлены из легких сплавов, таких как алюминий.

На фиг.9А изображена питающая система 300 для подачи жидкого хладагента, который предназначен для распыления на наружные и внутренние поверхности поршней и на цилиндры в двигателе с противоположным расположением поршней с одним или большим количеством цилиндров. Жидким хладагентом может быть любая жидкость, пригодная для нанесения на поршни и для существенного охлаждения их для требуемого применения. Смазывающее масло и дизельное топливо являют собой две возможности использования их в этой роли. На этом чертеже источник 310 жидкого хладагента присоединен к высокопроизводительному насосу 312 с низким выходным давлением. Насос 312 может содержать, например, центробежный насос, обеспечивающий жидкий хладагент в пределах от 3 до 10 галлонов/мин для двигателя мощностью 100 л.с. и прокачивающий жидкий хладагент через распределительную линию 313 к трубопроводам 96 и 98. Эти трубопроводы подают большой объем жидкого хладагента под низким давлением к распылителям 24 и 26 и к распыляющим трубопроводам 86 и 88 одного или нескольких модулей 100. Жидкий хладагент в двигателе с противоположным расположением поршней собирается картером 315. Насос 317, соединенный с картером, перекачивает собранный хладагент через фильтр 318 и радиатор 319 обратно в источник 310. Как видно из фиг.9А, параллельно радиатору 319 может быть предусмотрена линия 320. В этом случае клапан 321 будет управлять потоком жидкого хладагента через радиатор 319, а клапан 320 будет управлять потоком жидкого хладагента через линию 320. Для нормальной работы должен быть открыт только клапан 321, позволяющий жидкому хладагенту протекать через радиатор, рассеивая при этом тепло поршней и цилиндров в радиаторе 319. Для кратковременной работы в форсированном режиме клапаны 321 и 322 должны быть оба открыты, обеспечивая при этом рассеивание тепла поршней и цилиндров в радиаторе 319 и поглощение некоторого количества тепла в резервуаре жидкого хладагента в источнике 310. Наконец, во время работы в аварийном режиме, в случае неисправности радиатора, клапан 321 должен быть закрыт, а клапан 322 должен быть открыт, временно отводя при этом тепло от поршней и цилиндров в резервуар жидкого хладагента.

Если двигатель с противоположным расположением поршней работает в режиме воспламенения от сжатия, то впрыск топлива является способом доставки дизельного топлива в цилиндры для горения. В этом случае дизельное топливо также предпочтительно использовать как жидкий хладагент и как смазку для поршней. В связи с этим возможно объединить топливный источник с источником хладагента, устраняя необходимость в нескольких источниках. Что касается фиг.9В, то на ней изображена система 400 для подачи дизельного топлива, которое должно быть распылено на наружные и внутренние поверхности поршней и на цилиндры и подведено к устройствам впрыска топлива в двигателе с противоположным расположением поршней с одним или несколькими цилиндрами. На этом чертеже источник дизельного топлива 410 соединен с высокопроизводительным насосом низкого давления 412 (например, центробежным насосом), который нагнетает жидкий хладагент через распределительную линию 413 к трубопроводам 96 и 98. Эти трубопроводы подают большой объем жидкого хладагента под низким давлением к распылителям 24 и 26 и к распыляющим трубопроводам 86 и 88 одного или нескольких механизмов 100 двигателя. Дизельное топливо в двигателе с противоположным расположением поршней собирается картером 415. Насос 417, соединенный с картером, прокачивает дизельное топливо через фильтр 418 и радиатор 419 обратно в источник 410. Возвратная линия 420 предусмотрена параллельно радиатору 419. Клапаны 421 и 422 управляют использованием радиатора 419 и возвратной линии 420 так, как это было объяснено выше в связи с клапанами 321 и 322, показанными на фиг.9А. Предварительный насос 423, соединенный с источником 410, прокачивает топливо через фильтр 424 к насосу высокого давления 426, который повышает давление топлива, доставляемого к форсункам. Например, насос 426 может подавать дизельное топливо под давлением 30000 ф/кв.дюйм (~2140 атм). Топливо от насоса 426 подается через входную топливную линию 427, присоединенную к аккумуляторной топливной системе 429 высокого давления и к входным отверстиям одного или нескольких топливных насосов 94. Возвратные отверстия одного или нескольких топливных насосов присоединены к источнику 410 через линию 430. Блок электронного управления БЭУ (ECU) 431 контролирует работу одного или нескольких топливных насосов 94.

Другое преимущество двигателя, построенного в соответствии с этим описанием, состоит в том, что все подшипники, используемые для опоры коленчатых валов и соединительных стержней, могут быть роликовыми подшипниками. Эти подшипники могут быть смазаны путем распыления на них дизельного топлива, чье смазочное свойство и вязкость при рабочих температурах двигателя с противоположным расположением поршней полностью соответствует их смазке.

Таким образом, с помощью насоса 412 система 400 может доставлять дизельное топливо в качестве смазки для всех подшипников двигателя, сохраняя его в коробке 170 передач. В этом отношении, поскольку дизельное топливо подается от распылителей, оно перемешивается с образованием тумана внутри двигателя, который распространяется по всему двигателю и работает как смазка между движущимися частями двигателя и в роликовых подшипниках, размещенных внутри двигателя. Таким образом, для подачи такого хладагента и смазки для двигателя может быть использован единственный источник.

Альтернативная питающая система 350 для подачи жидкого хладагента, предназначенного для распыления на наружные и внутренние поверхности поршней и на цилиндры в двигателе с противоположным расположением поршней с одним или несколькими цилиндрами, изображена на фиг.9С. Эта система может быть использована для распыления только одного жидкого хладагента, как система 300, показанная на фиг.9А, или может быть объединена с другими элементами в системе распыления дизельного топлива для охлаждения, смазки и как топлива двигателя, как изображено на фиг.9В. Жидким хладагентом может быть любая жидкость, которая может быть нанесена на поршни и существенно охладить их для требуемого применения. Двумя возможными жидкостями для этого являются смазочное масло и дизельное топливо. На этом чертеже кожух 352 двигателя ограждает один или несколько механизмов 100 двигателя, содержащих отделение картера 357, где собирается жидкий хладагент, выпущенный описанными выше распылителями. Жидкий хладагент, собранный в отделении картера 357, имеет нормальный рабочий уровень текучей среды 358. Клапан 359 источника установлен в кожухе двигателя. Датчик 360 уровня, находящийся в соприкосновении с жидким хладагентом, собранным в отделении картера 357, управляет рычажным механизмом 361, который выбирает состояние клапана 359 источника. Клапан 359 источника имеет выход, присоединенный к высокопроизводительному насосу 362 низкого давления. Насос 362 может содержать, например, центробежный насос. Клапан 359 источника имеет два входа, первый присоединен к питающей линии 363 от отделения картера 358, и второй, присоединенный к питающей линии 364 от питающего бака 366, содержащего жидкий хладагент. Насос 362 прокачивает жидкий хладагент через питающую линию 367 к фильтру 368 и через него к радиатору 369. Из радиатора 369 жидкий хладагент течет через питающую линию 370 к трубопроводам 96 и 98. Эти трубопроводы подают большой объем жидкого хладагента под низким давлением к распылителям 24 и 26 и к распыляющим трубопроводам 86 и 88 одного или нескольких модулей 100. Например, жидкий хладагент может подаваться в диапазоне от 3 до 10 гал/мин (от 11,34 до 37,8 л/мин) для двигателя мощностью 100 л.с. Как видно из фиг.9С, тепловой клапан 372 присоединен параллельно радиатору 359 между выходом фильтра 368 и питающей линией 370. Состояние теплового клапана 372 управляется температурой жидкого хладагента или аварийным контуром 373. Аварийный контур 373 также присоединен к клапану 359 источника. Клапан 375 уровня имеет вход, обычно соединенный с выходом фильтра 368, с входом радиатора 369 и с входом теплового клапана 372. Выход клапана 375 уровня через питающую линию 377 соединен с питающим баком 366. Управляющий рычажный механизм 361 также присоединен для управления состоянием клапана 375 уровня.

Дополнительно обращаясь к фиг.9С, отметим, что при нормальной работе датчик 360 уровня определяет уровень жидкого хладагента в области картера 357 и выбирает в качестве источника для насоса 362 или область картера 357, или питающий бак 366. Когда рабочий уровень окажется достигнутым, датчик уровня устанавливает управляющий рычажный механизм 361 в такое положение, чтобы клапан источника пришел в состояние, при котором отсасывает жидкий хладагент только из области картера 357. Нагретый жидкий хладагент прокачивается насосом 362 через фильтр 368 к радиатору 369 и тепловому клапану 372. Когда расчетная рабочая температура жидкого хладагента оказывается достигнутой, тепловой клапан частично или полностью закрывается для уменьшения потока жидкого хладагента через радиатор 369, регулируя, таким образом, температуру двигателя. Поток жидкого хладагента продолжается через питающую линию 370 к распылителям, где жидкий хладагент наносится на детали двигателя для отбора от них тепла. Если уровень жидкого хладагента в области картера становится слишком высоким, датчик 360 уровня заставляет управляющий рычажный механизм 361 частично открыть клапан 375 уровня для возвращения части жидкого хладагента в питающий бак 366 после фильтрации в 368. В аварийной ситуации, когда необходимо временно обойти радиатор 369, аварийный контур 373 полностью открывает тепловой клапан 372, шунтируя, таким образом, радиатор 369, и принуждает клапан 359 источника к первоначальному отсасыванию жидкого хладагента из питающего бака 366. Избыток жидкого хладагента, который накапливается в области картера 357, перемещается клапаном уровня под влиянием датчика 360 уровня. Для временной максимальной производительности тепловой клапан 372 закрыт, используя, таким образом, полную емкость радиатора 369, в то время как положение клапана 359 установлено так, чтобы отсасывать текучую среду только из питающего бака 366.

На фиг.10 изображена система для наддува воздуха и отвода отработанных газов из двигателя с противоположным расположением поршней. Система может быть выполнена для обслуживания одного или нескольких цилиндров 10. В системе 500 вход линии 534 трубопровода подачи воздуха и линии 532 выходного трубопровода отработанных газов соединены соответственно с входным отверстием труб 84 и выпускным отверстием труб 82 одного или нескольких модулей. Эти линии трубопроводов предпочтительно установлены снаружи кожуха двигателя. Двигатель, упрощенно изображенный на фиг.10, представляет собой двигатель с турбокомпрессором или двигатель с наддувом. Поэтому линии трубопровода присоединены к турбокомпрессору 536. Точнее, отработанные газы, двигаясь через линию выпускного трубопровода 532, приводят в движение турбину 540 по пути к выпускной линии 538 для механического приведения в действие компрессора 542. Компрессор 542 засасывает воздух во вход линии 537 воздуха и нагнетает всосанный воздух перед направлением воздуха в линию 534 входного трубопровода путем пропускания его через промежуточный холодильник 539. Обычно компрессор наддува или эквивалентное устройство может быть установлено между промежуточным холодильником 539 и линией 534 трубопровода для обеспечения продувки воздуха для запуска двигателя.

Другие детали двигателя, не включенные в иллюстрацию этого первого варианта выполнения, предусмотрены в соответствии с особыми условиями конкретного применения двигателя с противоположным расположением поршней. В этом отношении, коробка 170 передач может быть герметизирована и иметь собственную систему смазки маслом или может быть смазанной отдельно от двигателя без каких-либо изменений в нем. Она также может быть оставлена открытой и быть смазанной хладагентом/смазкой, используемой для охлаждения и смазки поршней, если только для этого используется подходящая смазка.

В предыдущих двигателях при увеличении СЭД возрастает трение между поршневым кольцом и внутренней поверхностью цилиндра и возрастает температура внутренней поверхности. Возрастание температуры внутренней поверхности неизбежно приводит к тому, что тепло течет назад в поршень от внутренней поверхности вместо того, чтобы течь от поршня к внутренней поверхности. Как следствие, кольца больше не охлаждают поршень. При условии что максимальный поток хладагента направлен на внутренние поверхности юбки поршня и головку, из нуждающихся в охлаждении поверхностей поршня остаются только наружные поверхности юбки и головка. Наружная поверхность головки представляет собой часть камеры сгорания, и она только незначительно охлаждается при горении расширением газа и продувкой потоком воздуха, другими словами, эта поверхность недоступна наружному охлаждению. В двигателях предшествующего уровня техники наружная поверхность юбки поршня также недоступна средствам охлаждения поршня, так как поршень окружен цилиндром. Однако при периодическом выходе наружной поверхности юбки поршня при по существу вынимании поршня из внутренней части цилиндра эта поверхность становится доступной для охлаждения. В итоге достигается общий отток тепла, превышающий примерно в два раза тот, что имеется при охлаждении только внутренних поверхностей юбки поршня и головки.

Второй вариант выполнения двигателя

В двигателе внутреннего сгорания с противоположным расположением поршней цилиндр подвержен неоднородным тепловым нагрузкам вследствие горения топлива во время работы двигателя. Рассмотрение первого варианта выполнения, описанного выше, привело к пониманию того, что такие напряжения не могут быть адекватно контролируемы во всех случаях прямого орошения наружной поверхности цилиндра большим потоком жидкого хладагента с малой скоростью, который стремится стекать с наружной поверхности цилиндра по направлению к его нижней части. С другой стороны, также было замечено, что поршень может быть в достаточной мере охлажден в условиях высокого СЭД просто применением струй жидкого хладагента, направленных на заднюю поверхность головки поршня.

Понимание этих обстоятельств привело к конструкции второго варианта выполнения двигателя внутреннего сгорания с противоположным расположением поршней, в котором температурные неоднородности, существующие в цилиндре, устранены или по меньшей мере существенно уменьшены наложением струй жидкого хладагента поверх всей периферии наружной поверхности цилиндра, которые отличаются по направлению и поверхностной плотности с тем, чтобы отвести изменяющиеся количества тепла для того, чтобы приспособить охлаждение к несимметричному распределению тепла в цилиндре. Кроме того, уменьшилась или оказалась устранена деформация поршня, вызванная температурой, за счет уменьшения толщины стенки головки поршня и применения струй жидкого хладагента, направленных на заднюю поверхность головки.

Отсутствие температурных неоднородностей в цилиндре и температурной деформации головки поршня при высоких СЭД приводит к точно контролируемым зазорам между зеркалом цилиндра и поршнем, с минимальным течением газов между цилиндром и поршнями ("прорывом газов") во время сжатия и горения. Имея геометрические соотношения между соединительными стержнями, седлами и коленчатыми валами, такие же, как и в первом варианте выполнения, но с улучшенным управлением температурой деформацией, второй вариант выполнения двигателя работает с пониженными боковыми силами на поршнях и может работать с поршнями без колец.

Второй вариант выполнения двигателя внутреннего сгорания с противоположным расположением поршней включает в себя компоненты, которые соответствуют по форме и/или назначению элементам первого варианта, описанного выше. Тем не менее, для ясности и легкости понимания компоненты второго варианта пронумерованы независимо от нумерации соответствующих компонентов первого варианта.

На фиг.11А-11D изображен цилиндр 1100, используемый во втором варианте двигателя внутреннего сгорания с противоположным расположением поршней. Цилиндр 1100 имеет четыре части: цилиндрическая гильза 1102 выполнена как открытая цилиндрическая труба с цилиндрической расточенной частью 1103, выпускным трубопроводом 1104, впускным трубопроводом 1106 и цилиндрической втулкой 1140. Цилиндр 1100 предпочтительно изготовлен из алюминия, такого как высокотемпературный сплав алюминия, и он может быть отлит как одно изделие или собран путем прикрепления трубопроводов 1104 и 1106 к цилиндрической втулке 1140 и затем прикрепления этой конструкции к наружной поверхности цилиндрической гильзы 1102. Продольная ось цилиндрической гильзы 1102 является также продольной осью цилиндра 1100.

Как лучше всего видно на фиг.11А, гильза цилиндра 1102 имеет выпускное отверстие 1105, составленное из ряда расположенных по периферии отверстий 1108 вблизи выпускного конца 1109 гильзы 1102 цилиндра. Гильза 1102 цилиндра также имеет впускное отверстие 1107, составленное из ряда расположенных по периферии отверстий 1110 вблизи впускного конца 1112. Каждое отверстие 1108 выпускного отверстия 1105 имеет наклонный в сторону по ходу потока конец 1108r. Образовавшиеся при горении газы, двигающиеся по спирали по направлению к выпускному концу 1109 гильзы 1102 цилиндра, отводятся по меньшей мере в основном наружу из гильзы 1102 цилиндра в выпускной трубопровод 1104. Аналогичным образом каждое отверстие 1110 впускного отверстия 1107 имеет наклонный в направлении вверх относительно хода потока конец 1110r, на котором сжатый воздух, поступающий во впускное отверстие 1107 через впускной трубопровод 1106, отклоняется во внутренней части цилиндра 1103 в направлении спирали, идущей в направлении выпускного конца 1109. В средней части 1114 гильзы 1102 цилиндра предусмотрено несколько снабженных резьбой отверстий 1116, расположенных в ряд по периферии. По меньшей мере одно из отверстий 1116 принимает топливный насос и по меньшей мере одно из других отверстий 1116 принимает датчик для определения состояния условий работы двигателя, таких как давление или температура. В изображенной гильзе 1102 цилиндра могут находиться, например, два отверстия 1116 для приема топливных насосов, одно отверстие 1116 для приема датчика давления и одно отверстие 1116 для приема датчика температуры.

Кривая 1200 на фиг.12 представляет собой средний поток тепла в продольном направлении на внутренней стенке гильзы 1102 цилиндра во время работы двигателя. Как показывает кривая 1200, гильза 1102 цилиндра вдоль ее продольной оси нагрета неравномерно. Гильза 1102 цилиндра испытывает наибольшую тепловую нагрузку в ее центральной части 1114, где происходит горение. Также видно, что оконечная часть гильзы цилиндра с выпускным отверстием 1105 испытывает более значительную тепловую нагрузку, чем оконечная часть с впускным отверстием 1107. Таким образом, для минимизации неоднородности в температуре цилиндра 1100 и, как следствие, неравномерности цилиндричности внутренней поверхности 1103 цилиндра цилиндр 1100 должен быть охлажден специальным способом в соответствии с неоднородным нагреванием его частей во время работы двигателя. То есть система охлаждения цилиндра 1100 должна обеспечить охлаждение с большей производительностью для той части цилиндра, которая начинается вблизи середины продольной оси до выпускного конца, чем той части, которая начинается вблизи от середины продольной оси до впускного конца и должна обеспечить наибольшую производительность охлаждения на центральной части цилиндра.

В дополнение к минимизации неоднородностей в температуре стенки цилиндра вдоль продольной оси цилиндра 1100, вызванной изменением потока тепла вдоль этой оси, существует возможность изменения температуры по периферии стенки цилиндра даже при одинаковом потоке тепла, если доступное охлаждение неоднородно по периферии, как это имеет место в случае центральной части 1114 благодаря наличию ряда отверстий 1116. Для поддержания однородности температуры на периферии и, таким образом, цилиндрической однородности в центральной части 1114 охлаждение, приближенное к этим отверстиям 1116, должно относится к охлаждению, используемому, когда нет отверстий.

Для обеспечения специальной производительности охлаждения, которая достигает этой цели, на наружной поверхности 1120 гильзы 1102 цилиндра предусмотрено несколько канавок или каналов. Что касается фиг.11А, 11В и 11D, то первая группа 1122 переплетающихся канавок 1123 проходит по спирали вокруг наружной поверхности 1120 от центральной части 1114 по направлению к выпускному отверстию 1105, а вторая группа 1126 переплетающихся канавок 1127 идет по спирали вокруг наружной поверхности 1120 от центральной части 1114 по направлению к впускному отверстию 1107. Каждая канавка из этих двух групп начинается в центральной части 1114 или вблизи от нее, следуя по спиральному пути вокруг наружной поверхности 1120 и заканчивается вблизи соответствующего отверстия 1105, 1107 в радиальной секции с просверленными отверстиями. Радиальная секция с просверленными отверстиями каждой канавки соединяется с просверленным в направлении вдоль оси каналом, проходящим продольно внутри гильзы 1102 цилиндра до ее конца. Один такой аксиальный канал, обозначенный номером позиции 1129, через просверленную в радиальном направлении секцию 1130 соединен с концом 1127е канавки 1127 и проходит сквозь край 1131 через отверстие 1133. Это позволяет потоку жидкого хладагента протекать от начала канавки в центральной части 1144 или вблизи от нее, вдоль спирали канавки по направлению к соответствующему концу гильзы 1192 цилиндра, через канал в гильзе цилиндра и наружу из отверстия в крае гильзы 1102 цилиндра. Каждая группа 1122, 1126 канавок проводит совокупный поток жидкого хладагента от центральной части 1114 к концевой части гильзы 1102 цилиндра, дающий возможность охлаждения соответствующей части гильзы цилиндра и поэтому и самого цилиндра. Существует шаг спирали или пространственное распределение (которое может быть постоянным или переменным) между канавками каждой группы и шаг спирали для канавок группы 1122, проходящей от центральной части 1114 по направлению к выпускному концу 1109, меньше, чем шаг спирали для группы 1126 канавок, проходящих от центральной части 1114 по направлению к впускному концу 1112. В результате большее количество жидкого хладагента соприкасается с частью гильзы цилиндра на большей площади поверхности, включающей выпускное отверстие 1105, чем в части гильзы цилиндра, включающей впускное отверстие 1107, обеспечивая, таким образом, большую производительность охлаждения для части гильзы цилиндра, которая включает в себя выпускное отверстие 1105. Хладагент также является наиболее холодным и поэтому имеет наибольшую способность теплообмена, когда он входит в канавки вблизи центральной части 1114 гильзы 1102 цилиндра, где потребность в охлаждении наибольшая. Кроме этого канавки на своей длине могут иметь различную площадь поперечного сечения, что влияет на локальную скорость потока хладагента в канавке и вследствие этого на скорость отбора тепла. Таким образом, производительность охлаждения спиральными канавками поддается регулировке в широких пределах путем изменения какой-нибудь одной или всех перемежающихся канавок, длины канавок, шага канавок, площади поперечного сечения по длине канавок и скорости течения хладагента в каналах.

Со ссылкой на фиг.11А, 11В и 11D показана третья группа канавок 1135, проходящая вокруг наружной поверхности 1120 в центральной части гильзы 1102 цилиндра, в которой каждая канавка 1135 проходит между двумя отверстиями 1116. Каждая канавка 1135 имеет протяженную часть 1137, которая проходит по дуге периферии гильзы 1102 цилиндра, и пересекающие части 1138 на противоположных концах протяженной части 1137. Каждая пересекающая часть 1138 расположена в поперечном направлении по отношению к протяженной части 1137, так что каждая из канавок 1135 имеет форму английской буквы I. Как лучше всего видно на фиг.11А, каждая пересекающая часть 1138 расположена в непосредственной близости от отверстия 1116. При работе жидкий хладагент поступает в каждую канавку 1135 в центре ее протяженной части 1137, протекает через протяженную часть 1137 по направлению к пересечению с каждой частью 1138 и затем вытекает из отверстий 1147 во втулку 1140 цилиндра из любого конца каждой пересекающейся части 1138. Таким образом, жидкий хладагент, протекающий в каждой канавке 1135, имеет более длинный путь течения до каждого конца канавки 1138 вблизи отверстия 1116. В результате каждая канавка 1135 обеспечивает большую производительность охлаждения в самых горячих местах центральной части 1114 вблизи отверстия 1116. Производительность охлаждения, обеспеченная для центральной части, изменяется с увеличением расстояния по периферии к ближайшему отверстию 1116 в центральной части. Охлаждение в канавках 1135 является очень эффективным, локализованным способом отвода тепла от площади отверстий 1116, которая недоступна для охлаждения группой спиральных канавок 1122, 1126. Эффективность отвода тепла в центральной части 1114 обеспечивается благодаря области замедления потока хладагента, существующей в зоне, где хладагент притекает и соприкасается с центром каждого конца 1138, прежде чем пройти к вершинам конца.