Изобретение относится к трубопроводной технике и может быть использовано для компенсации температурных осевых перемещений магистральных трубопроводов.

Одной из проблем в данной области техники является обеспечение надежной компенсации температурных осевых перемещений магистральных трубопроводов с диаметром более 1 м при транспортировке по ним рабочей среды с рабочим давлением до 16 кгс/см2 и температурой 150oC при изменениях этих параметров.

Известен трубопроводный компенсатор, включающий сопряженный корпус и наконечник, в которых образована соединенная с источником избыточного давления кольцевая полость, на стенках которой закреплена прокладка из упруго-эластичного материала. Герметичность соединения достигается за счет деформации прокладки, происходящей под действием избыточного давления, создаваемого специальным источником (авт. св. N 341398, кл. F 16 L 51/00).

Наличие специального источника давления не позволяет использовать устройство этого типа для компенсации температурных осевых перемещений магистральных трубопроводов.

С точки зрения удобств эксплуатации более предпочтительными являются устройства, которые не требуют применения дополнительных источников давления.

Ранее было предложено компенсационное устройство для трубопроводов сильфонного типа (авт. св. N 337608, кл. F 16 L 51/02). Общим недостатком компенсаторов сильфонного типа являются относительно большие габариты и вес, сложность изготовления, требующая больших затрат, а также сложность проведения ремонтных работ в случае разрушения сильфона.

Известен также компенсатор, содержащий концентрично расположенные наружный и внутренний патрубки, между которыми в кольцевом зазоре установлен гибкий элемент в виде эластичного рукава (авт. св. N 192569, кл. F 16 L 51/00). Этот компенсатор при всей его простоте невозможно использовать в системах со значительным давлением транспортируемой рабочей среды, так как гибкий элемент может быть выполнен только из эластичных материалов.

Известен компенсатор, содержащий патрубки, размещенные один в другом с кольцевым зазором, установленные на патрубках и выполненные в виде наружного и внутреннего усеченных конусов, вершины которых направлены в противоположную сторону, и кольцевую мембрану, прикрепленную по наружному диаметру к большому основанию наружного конуса, а по внутреннему к меньшему основанию внутреннего конуса (авт. св. N 804987, кл. F 16 L 51/00). При осевых перемещениях труб относительно друг друга мембрана перекатывается по конусам.

Недостатком является малая циклическая прочность и сложность проведения ремонтных работ.

В компенсаторах для трубопроводов сильфонного типа в виде эластичного рукава или в виде мембраны герметичность между перемещающимися трубами достигается за счет приварки указанных выше элементов к концам труб. Обеспечение герметичности таким способом вызывает известные сложности как при монтаже трубопроводов, так и при проведении ремонтных работ. Поэтому более предпочтительным является использование в компенсационных устройствах такого вида уплотнения, которое позволяет максимально упростить проведение ремонтных работ. Этому отвечают уплотнительные узлы применяемые для уплотнения возвратно-поступательного движения.

Известно компенсационное устройство применяемое для соединения трубчатых элементов (патент FR N 2684741, кл. F 16 L 51/00). Это устройство характеризуется тем, что два концевых отрезка соединяемых труб снабжены уплотнениями для постоянной герметизации при относительном их осевом перемещении. Эти уплотнения выполнены в форме тороидальных колец, вставляемых в выемки, выполненные на внутренней стенке гильзы, устанавливаемой на конце одной соединяемой трубы и в которую вводится с возможностью поступательного перемещения конец другой трубы. Такие кольца при движении одной трубы вдоль другой под действием сил трения склонны неравномерно скручиваться. При этом эта тенденция к скручиванию резко возрастает с ростом диаметра труб. Скручивание приводит к образованию спиральных неровностей на поверхности кольца, по которым возможны утечки.

Наиболее близким по своей технической сущности по отношению к предлагаемому является компенсатор для трубопроводов, состоящий из двух труб, входящих одна в другую, и размещенного между ними сальникового уплотнения, образованного набивочными уплотнительными кольцами и поджатого обоймой (см. авт. св. СССР N 537224, кл. F 16 L 51/00).

Недостатком этого устройства является малый ресурс работы, который обусловлен следующими причинами:

при работе трубопровода в открытых условиях наблюдается быстрый износ набивочных уплотнительных колец при загрязнении поверхности скольжения абразивными частицами;

износ набивочных уплотнительных колец наблюдается и в силу наличия на уплотняемых поверхностях труб различного рода рисок, неровностей и т.п. дефектов, образовавшихся как в процессе изготовления труб, так и в процессе их эксплуатации вследствие коррозии;

в силу воздействия высокой температуры рабочей среды, транспортируемой по трубам, происходит изменение свойств набивочных колец, они теряют свою эластичность и запас внутренней упругости, дальнейшая подтяжка такого уплотнения становится невозможной.

Задачей изобретения является повышение ресурса и надежности работы компенсатора для трубопроводов.

В основу изобретения была положена задача разработки конструкции компенсатора для трубопроводов, которая бы обладала повышенным ресурсом работы и обеспечивала бы надежное герметичное соединение труб.

Эта задача решается тем, что в компенсаторе для трубопровода, состоящем из двух труб, входящих одна в другую, и размещенного между ними сальникового уплотнения, образованного набивочными уплотнительными кольцами и поджатого обоймой, согласно изобретению на поверхности труб, контактирующих с сальниковым уплотнением, нанесено фторопластовое покрытие, а сальниковое уплотнение снабжено по крайней мере двумя эластичными натяжными уплотнительными тороидальными кольцами и уплотнительным кольцом из расширенного графита, причем эластичные натяжные уплотнительные тороидальные кольца установлены снаружи набивочных уплотнительных колец, а кольцо из расширенного графита установлено между набивочными уплотнительными кольцами.

Это задача решается также тем, что в компенсаторе для трубопроводов уплотнительное кольцо из расширенного графита выполнено из фольги расширенного графита путем ее навивки по спирали с осью, совпадающей с осью уплотняемых поверхностей.

Такое конструктивное выполнение компенсатора для трубопроводов позволяет уменьшить силы трения между натяжными уплотнительными тороидальными кольцами и поверхностью труб, в силу чего тороидальные кольца не скручиваются, а на поверхности этих колец не возникают спиральные неровности, т.е. не возникают условия для возникновения возможной утечки транспортируемой по трубам рабочей среды.

Одновременно с этим не происходит коррозионного разрушения поверхностей труб в месте их контакта с сальниковым уплотнением, не происходит износа набивочных уплотнительных колец при их взаимодействии с перемещающимися трубами при изменениях температуры, происходит уменьшение воздействия рабочей среды на набивочные уплотнительные кольца. В силу этого запас внутренних сил упругости набивочных уплотнительных колец уменьшается в процессе эксплуатации не столь значительно, а то изменение, которое происходит, компенсируется уплотнительным кольцом из расширенного графита. Кольцо из расширенного графита практически не подвержено ползучести и поэтому упругие силы сохраняются длительный период и это кольцо обеспечивает постоянное контактное давление и компенсирует потери на набивочных уплотнительных кольцах. Кроме того, все три вида уплотнительных колец выполняют роль активных уплотнительных элементов сальникового уплотнения, а натяжные уплотнительные тороидальные кольца выполняют дополнительную функцию: они объединяют три вида уплотнительных элементов в единое сальниковое уплотнение (скрепляют их в единый блок), что значительно упрощает монтаж всего соединения.

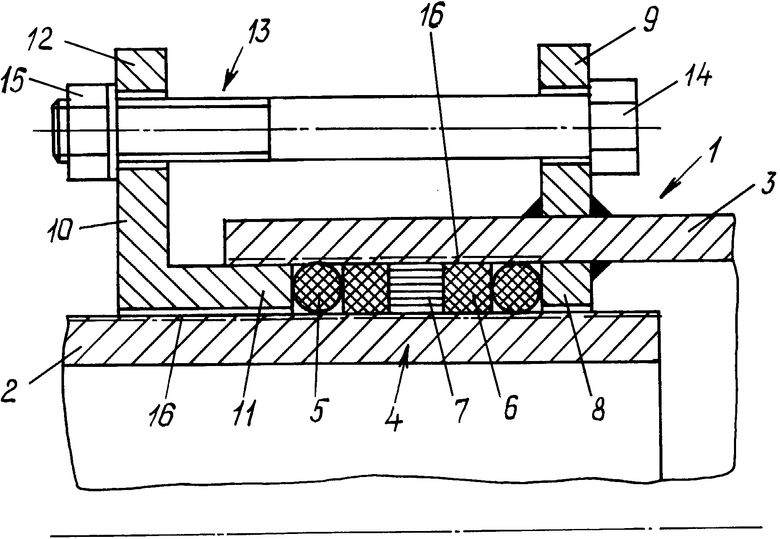

На чертеже показан компенсатор для трубопроводов, разрез.

Согласно изобретению компенсатор для трубопроводов 1 состоит из двух труб 2 и 3, входящих одна в другую, и размещенного между ними сальникового уплотнения 4. Сальниковое уплотнение 4 образовано двумя эластичными уплотнительными тороидальными кольцами 5, набивочными уплотнительными кольцами 6 и уплотнительным кольцом из расширенного графита 7. При этом кольца 5 установлены снаружи набивочных уплотнительных колец 6, а кольцо из расширенного графита 7 установлено между набивочными уплотнительными кольцами 6.

На трубе 3 неподвижно закреплены, например приварены, кольца 8 и 9. Кольцо 8 расположено внутри трубы и имеет внутренний диаметр несколько больше наружного диаметра трубы 2, что обеспечивает свободный проход трубы 2 через кольцо 8. Кольцо 9 расположено на наружной поверхности трубы 3. Поджатие сальникового уплотнения 4 к кольцу 8 осуществляется с помощью обоймы 10, расположенной на наружной поверхности трубы 2 и установленной с возможностью перемещения вдоль этой трубы. Обойма 10 имеет вытянутую часть 11 меньшего диаметра, входящую в кольцевую зону, образованную, соответственно, внутренним диаметром трубы 3 и наружным диаметром трубы 2. Торец вытянутой части 11 в процессе поджатия сальникового уплотнения контактирует с одним из колец 5, второе кольцо 5 контактирует с кольцом 8. Вторая часть 12 обоймы 10 имеет наружный диаметр, примерно равный наружному диаметру кольца 9.

Обойма 10 и кольцо 9 связаны между собой с помощью стяжного устройства 13, выполненного, например, в виде стяжек 14 и гаек 15, при этом стяжки 14 параллельны продольным осям труб 2 и 3 и расположены равномерно по периметру части 12 обоймы 10. Такая конструкция обеспечивает равномерное поле напряжений на поверхности сальникового уплотнения 4.

Кольца 5 имеют круглое поперечное сечение. Сортамент таких колец устанавливается ГОСТом 9833-61. Кольца больших диаметров могут быть изготовлены из резиновых шнуров методом вулканизации встык. Шнур предварительно укладывается на посадочное место, размечается, отрезается и далее вулканизируется. Полученное таким способом кольцо имеет более точный внутренний диаметр.

Набивочные кольца 6 могут быть выполнены из любого набивочного шнура, материал которого совместим с транспортируемой по трубам рабочей средой. Более предпочтительным является изготовление набивочных колец 6 из шнуров квадратного сечения, поскольку они легче поддаются регулировке при затяжке.

Кольцо 7 может быть выполнено методом прессования из графитового пуха. Однако для труб большого диметра целесообразно выполнить это кольцо из фольги расширенного графита путем ее навивки по спирали с осью, совпадающей с осью уплотняемых поверхностей. Применяемая фольга расширенного графита может быть изготовлена, например, по технологии Научно-производственного центра "УНИХИМТЕК" (см. "Изобретатель и рационализатор", N 11-12, 1992, с. 7). В этом случае значительно упрощается процесс изготовления уплотнительного кольца 7.

На внутренней поверхности трубы 3 на участке ее от торца до кольца 8 нанесено любым известным способом фторопластовое покрытие 16. Точное такое же покрытие нанесено на наружной поверхности трубы 2 на участке возможного контактирования с этим участком трубы, сальникового уплотнения 4 в процессе перемещения трубы 2 относительно трубы 3 из-за изменяющихся параметров рабочей среды.

Сборка компенсаторов для трубопровода осуществляется следующим образом. Целесообразно компенсатор выполнить в виде готового узла, собранного в условиях производственного цеха или мастерских. Для этого на трубах 2 и 3 конечной длины с нанесенным фторопластовым покрытием со стороны их соединения с магистральным трубопроводом выполнены соответствующие разъемы (не показаны), обеспечивающие их присоединение к трубопроводу. На внутреннюю трубу 2 устанавливается обойма 10, а на участке трубы с покрытием 16 последовательно устанавливаются кольца 5, 6, 7, 6 и 5. Поскольку кольца 5 устанавливаются с натягом на трубе 2, то при взаимном поджатии указанных колец образуется единый блок сальникового уплотнения 4, что значительно упрощает ввод трубы 2 совместно с сальниковым уплотнением внутрь трубы 3 до контакта его с кольцом 8.

Затем устанавливается стяжное устройство 13 и путем подтяжки стяжек 14 осуществляется предварительное поджатие сальникового уплотнения обоймой 10.

В таком собранном виде компенсатор для трубопровода может транспортироваться на место монтажа магистрального трубопровода и присоединяться к нему. Только после этого осуществляется окончательная затяжка сальникового уплотнения с регулированием усилия затяжки известным способом.

В процессе эксплуатации в условиях знакопеременных тепловых и силовых нагружений происходит с одной стороны частичная потеря упругости набивочных уплотнительных колец, а с другой стороны, компенсация указанных потерь за счет значительного запаса потенциальной энергии упругой деформации в объеме уплотнительного кольца из расширенного графита. И таким образом поддерживаются на необходимом уровне значения контактных давлений на уплотняемых поверхностях. Фторопластовое покрытие обеспечивает снижение износа активных уплотняющих элементов, понижение коэффициента трения в контактной зоне, что в целом способствует повышению ресурса и надежности компенсатора для трубы. Эластичные натяжные уплотнительные тороидальные кольца осуществляют защиту сальникового уплотнения от проникновения абразивных частиц в контактную зону, что также способствует достижению цели изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОВОРОТНО-ОСЕВОЙ КОМПЕНСАТОР ДЛЯ ТРУБОПРОВОДОВ | 2000 |

|

RU2193132C2 |

| УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ В ВИДЕ ШНУРА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ПРОКЛАДКИ | 1995 |

|

RU2108511C1 |

| УПЛОТНИТЕЛЬНОЕ КОЛЬЦО ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2007 |

|

RU2349817C2 |

| УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОГО ОХЛАЖДЕНИЯ ФРАГМЕНТА ПОВЕРХНОСТИ КРУПНОГАБАРИТНОЙ МЕТАЛЛИЧЕСКОЙ КОНСТРУКЦИИ | 1994 |

|

RU2084784C1 |

| САЛЬНИКОВЫЙ КОМПЕНСАТОР | 2003 |

|

RU2238462C1 |

| РАЗЪЕМНОЕ УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ТОНКОСТЕННЫХ ТРУБ | 1993 |

|

RU2099625C1 |

| ГИДРАВЛИЧЕСКОЕ СИЛОВОЕ УСТРОЙСТВО | 1993 |

|

RU2054544C1 |

| ШАРОВОЙ КРАН | 1993 |

|

RU2113645C1 |

| УПЛОТНЕНИЕ ВАЛА РЕАКТОРА СЕРНОКИСЛОТНОГО АЛКИЛИРОВАНИЯ | 1992 |

|

RU2099617C1 |

| ЗАДВИЖКА (ВАРИАНТЫ) | 1997 |

|

RU2131548C1 |

Использование: строительство трубопроводов. Сущность изобретения: сальниковое уплотнение двух телескопических патрубков компенсатора снабжено эластичными уплотнительными натяжными кольцами и уплотнительным кольцом из расширенного графита. Уплотнение поджимается обоймой, а рабочая поверхность внутреннего патрубка компенсатора покрыта фторопластом. 1 з.п. ф-лы, 1 ил.

| SU, авторское свидетельство, 537224, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1998-01-10—Публикация

1995-07-12—Подача