Изобретение относится к устройствам, позволяющим разделять разнородные жидкости или жидкости с газом при последовательной их перекачке по одному трубопроводу, и может быть использовано в газовой, нефтяной и химической промышленности.

Известным техническим решением к заявленному устройству является комбинированный разделитель для последовательной перекачки жидкостей по трубопроводу, состоящий из соединенных между собой заполненного жидкостью эластичного тела сферической формы, в оболочку которого вмонтирован фланец с обратным клапаном, и механизма регулирования давления среды в полости эластичного тела, включающего насос для перекачки среды, цилиндрический корпус, расположенный впереди эластичного тела и снабженный эластичной манжетой с отверстиями. Цилиндрический корпус разделен подпружиненным поршнем на две полости, одна из которых через фильтр сообщена с жидкостью, находящейся в трубопроводе перед разделителем, а другая с полостью эластичного тела.

Недостатком данного устройства является то, что при прохождении участков трубопровода с отложениями на его стенках, вызванными осаждением парафина при перекачке, например, нефтепродуктов или твердых частиц при перекачке гидросмесей, т.е. на участках с меньшим поперечным сечением потока, возрастает ширина контактного кольца, вследствие чего происходит повышенный износ эластичного тела и снижается скорость движения разделителя.

При движении разделителя по трубопроводу постоянного диаметра со скоростью, отличной от расчетной, размер контактного кольца также становится нерасчетным. Так, если скорость движения разделителя будет выше расчетной, то перед разделителем возрастает давление, которое создает дополнительный подпор внутри эластичного тела, в результате чего возрастает ширина контактного кольца, повышается его износ.

Если скорость движения разделителя будет ниже расчетной, т.е. подпор перед ним будет ниже расчетного, то избыточное давление внутри эластичного разделителя уменьшится, что приведет к уменьшению ширины контактного кольца.

Задачей изобретения является уменьшение износа эластичного тела за счет поддержания постоянного заданного значения контактного пятна независимо от режима давления.

Эта задача достигается тем, что в известном разделителе для последовательной перекачки сред по трубопроводу, содержащем заполненное средой эластичное тело и механизм регулирования давления среды в полости эластичного тела, включающий насос для перекачки среды, цилиндрический корпус, разделенный подпружиненным поршнем на две полости, одна из которых сообщена со средой, находящейся в трубопроводе перед разделителем, механизм регулирования давления среды в полости эластичного тела снабжен установленным внутри цилиндрического корпуса и соединенным с подпружиненным поршнем кулачковым механизмом и клапанами сброса среды и регулирующим, связанными с одной стороны через трубы с кулачковым механизмом, а с другой стороны клапан сброса среды сообщен через трубу со средой, находящейся за разделителем, регулирующий клапан с насосом для перекачки среды, и снабжен клапаном холостого хода, сообщенным через трубы с одной стороны с трубой, соединяющей клапан с насосом, с другой

со средой, находящейся за разделителем, причем цилиндрический корпус размещен внутри эластичного тела, а вторая его полость сообщена со средой, находящейся за разделителем.

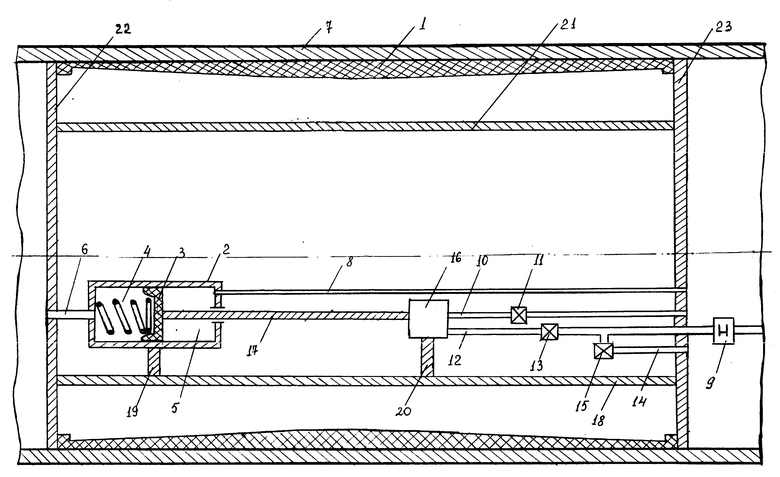

На чертеже схематично изображен разделитель для перекачки сред по трубопроводу.

Разделитель содержит заполненное средой эластичное тело 1 и механизм регулирования давления среды в полости эластичного тела 1, включающий цилиндрический корпус 2, внутреннее пространство которого разделено подпружиненным поршнем 3 на две полости 4 и 5. Полость 4 сообщена посредством трубы 6 со средой (жидкой или газообразной), находящейся в трубопроводе 7 перед разделителем. Полость 5 сообщена посредством трубы 8 со средой, находящейся за разделителем. Механизм регулирования давления среды в полости эластичного тела 1 включает также в себя насос 9 для перекачки среды, трубу 10 с клапаном сброса 11, трубу 12 с регулирующим клапаном 13, трубу 14 с клапаном холостого хода 15 и кулачковый механизм 16, непосредственно связанный с одной стороны с трубами 10 и 12, с другой посредством штанги 17 с подпружиненным поршнем 3. Клапан 11 соединяет внутреннюю полость эластичного тела 1 со средой, находящейся за разделителем. Клапан 13 сообщен посредством трубы 12 с насосом 9, клапан 15 посредством трубы 14 сообщен с трубой 12. Трубы 10 и 12 сообщены с полостью эластичного тела 1. Цилиндрический корпус 2 и кулачковый механизм 16 закреплен к штанге 18 посредством элементов соответственно 19 и 20. Штанга 18 и штанга 21 расположены внутри эластичного тела 1 и закреплены к металлическим дискам 22 и 23, соединенным с эластичным телом 1.

Разделитель для последовательной перекачки сред по трубопроводу работает следующим образом.

Давление среды, находящейся перед разделителем (носовая часть), передается по трубе 6 в полость 4 цилиндрического корпуса 2, а давление среды за разделителем (кормовая часть) передается по трубе 8 в полость 5 цилиндрического корпуса 2. В результате того, что при движении разделителя за его кормовой частью давление больше, чем перед носовой частью, возникает перепад давления среды между кормовой и насосной частями разделителя, который обозначаем как ΔPкн Перед установкой в трубопровод 7 разделителя определяют величину перепада давления ΔPкнж и давления среды, создаваемое внутри разделителя, обозначаемое как Pрж, при которых отсутствует перетекание среды через разделитель. Пружины в поршне 2 развивают усилие, равное ΔPкнж

Таким образом, при движении разделителя, если фактический перепад давления среды в нем Pкн равен Pкнж, то подпружиненный поршень 3 находится в нейтральном положении, при котором кулачковый механизм 16 обеспечивает следующие положения клапанов. Клапан 11 закрыт, клапан 13 закрыт, клапан 15 открыт. При таком положении клапанов внутренняя полость эластичного тела 1 изолирована от внешней среды и насос 9 для перекачки среды через клапан 15 сбрасывает среду через трубу 14.

Если перепад давления среды на разделителе ΔPкн меньше Pкнж, то, следовательно, часть среды просачивается между разделителем и стенкой трубопровода 7. Для обеспечения необходимого уплотнения надо повысить давление внутри разделителя. В этом случае ΔPкнж > ΔPкн, подпружиненный поршень 2 переместился вправо, в результате чего кулачковый механизм 16 сместился, обеспечивая следующее положение клапанов. Клапан 11 закрыт, клапан 13 открыт, клапан 15 закрыт. При таком положении клапанов будет происходить подкачка среды во внутреннюю полость разделителя по трубе 12.

Если перепад давления на разделителе ΔPкнж < ΔPкн то подпружиненный поршень 3 переместится влево, в результате чего кулачковый механизм 16 сместится, обеспечивая следующее положение клапанов. Клапан 11 открыт, клапан 13 закрыт, клапан 15 открыт. При таком положении клапанов произойдет стравливание части среды из внутренней полости разделителя вовне, а насос 9 для перекачки среды будет работать вхолостую.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОПРИВОДНАЯ ДИАФРАГМЕННАЯ НАСОСНАЯ УСТАНОВКА | 1995 |

|

RU2099599C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКАЧКИ ЖИДКИХ СРЕД | 2002 |

|

RU2211371C1 |

| РАЗДЕЛИТЕЛЬНАЯ КАМЕРА ГИДРОТРАНСПОРТНОГО УСТРОЙСТВА | 1991 |

|

RU2009965C1 |

| СПОСОБ НАПОРНОГО ТРАНСПОРТА ВЫСОКОВЯЗКИХ ЖИДКОСТЕЙ | 1992 |

|

RU2037738C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДА | 1999 |

|

RU2195602C2 |

| РАЗДЕЛИТЕЛЬНАЯ КАМЕРА ГИДРОТРАНСПОРТНОГО УСТРОЙСТВА | 1992 |

|

RU2067071C1 |

| РАЗДЕЛИТЕЛЬНАЯ КАМЕРА ГИДРОТРАНСПОРТНОГО УСТРОЙСТВА | 1991 |

|

RU2009966C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ПЕРЕКРЫТИЯ ТОПЛИВНОЙ МЕЖБАКОВОЙ МАГИСТРАЛИ ЛЕТАТЕЛЬНОГО АППАРАТА | 1996 |

|

RU2100256C1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ | 2007 |

|

RU2355014C1 |

| ГИДРОПРИВОД | 1992 |

|

RU2044930C1 |

Изобретение относится к устройствам, позволяющим разделять разнородные жидкости или жидкости с газом при последовательной их перекачке по одному трубопроводу, и может быть использовано в газовой, нефтяной и химической промышленностях. Сущность: разделитель для последовательной перекачки сред по трубопроводу включает в себя заполненное средой эластичное тело и цилиндрический корпус, разделенный подпружиненным поршнем на две полости, одна из которых сообщена со средой, находящейся в трубопроводе перед разделителем. Устройство содержит механизм регулирования давления среды в полости эластичного тела, снабженный установленным внутри цилиндрического корпуса и соединенным с подпружиненным поршнем кулачковым механизмом и клапанами сброса среды и регулирующим. При этом упомянутые клапаны связаны с одной стороны через трубы с кулачковым механизмом, а с другой стороны клапан сброса среды сообщен через трубу со средой, находящейся за разделителем, регулирующий клапан - с насосом для перекачки среды. Кроме того, механизм снабжен клапаном холостого хода, сообщенным через трубу с одной стороны с трубой, соединяющей регулирующий клапан с насосом, с другой - со средой, находящейся за разделителем. 1 ил.

Разделитель для последовательной перекачки сред по трубопроводу, содержащий заполненное средой эластичное тело и механизм регулирования давления среды в полости эластичного тела, включающий насос для перекачки среды, цилиндрический корпус, разделенный подпружиненным поршнем на две полости, одна из которых сообщена со средой, находящейся в трубопроводе перед разделителем, отличающийся тем, что механизм регулирования давления среды в полости эластичного тела снабжен установленным внутри цилиндрического корпуса и соединенным с подпружиненным поршнем кулачковым механизмом и клапанами сброса среды и регулирующим, связанными с одной стороны через трубы с кулачковым механизмом, а с другой стороны клапан сброса среды сообщен через трубу со средой, находящейся за разделителем, регулирующий клапан с насосом для перекачки среды, и снабжен клапаном холостого хода, сообщенным через трубу с одной стороны с трубой, соединяющей регулирующий клапан с насосом, с другой со средой, находящейся за разделителем, причем цилиндрический корпус размещен внутри эластичного тела, а вторая его полость сообщена со средой, находящейся за разделителем.

| SU, авторское свидетельство, 371394, кл | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1998-01-10—Публикация

1995-06-08—Подача