Изобретение относится к устройству транспортировки отходов, при котором подводящая шахта подключена к транспортному каналу, в продольном направлении которого расположена шнековая спираль.

Устройство транспортировки отходов применяется для термического устранения отходов, в частности, по способу швелевания-сжигания.

В области устранения отходов известен так называемый способ швелевания-сжигания. Способ и работающая по нему установка для термического устранения отходов описаны, например, в EP-A-0 302 310, а также в DE-A-38 30 153. Установка для термического устранения отходов по способу швелевания-сжигания содержит в качестве существенной компоненты пиролизный реактор и высокотемпературную камеру сгорания. Пиролизный реактор превращает отходы, загружаемые через устройство транспортировки отходов названного выше вида, в газ швелевания и остаточное вещество пиролиза. Газ швелевания и остаточное вещество пиролиза затем после подходящей подготовки подводят к горелке высокотемпературной камеры сгорания. Здесь возникает жидкотекучий шлак, который может отводиться через слив и после охлаждения присутствует в остеклованной форме. Возникающий дымовой газ подводят через трубопровод дымовых газов в качестве выпуска к дымовой трубе. В этот трубопровод дымовых газов встроены, в частности, парогенератор на отходящем тепле в качестве охлаждающего устройства, установка для фильтрования пыли и установка для очистки дымовых газов. Далее в трубопроводе дымовых газов находится газовый компрессор, который расположен непосредственно на выходе установки для очистки дымовых газов и может быть выполнен в виде вытяжного вентилятора. Встроенный газовый компрессор служит для транспортировки газа через установку и, в частности, для поддержания хотя бы небольшого пониженного давления в пиролизном барабане. За счет этого пониженного давления предотвращается выход газа швелевания через кольцевые уплотнения пиролизного барабана наружу в окружающую среду.

Оказалось, что в установке швелевания-сгорания устройство транспортировки отходов может быть блокировано или повреждено, если из подходящей шахты в шнековую спираль попадают слишком большие частицы отходов. Как правило, отходы предварительно измельчают, однако может случиться, что участок спирали, который как раз вращается под подводящей шахтой, заполнен до известного уровня отходами, так что падающая частица отходов, например, кусок дерева не может пройти дальше и заклинивается в углу подводящей шахты. Кроме того, существует опасность, что угол подводящей шахты и/или край шнековой спирали будет поврежден вследствие заклинивания.

Задачей изобретения является такое выполнение устройства транспортировки отходов названного выше вида, чтобы обеспечивалась его эксплуатация без помех и блокирования, а именно также тогда, когда относительно большая частица отходов не полностью проходит в шнековую спираль.

Эта задача решается согласно изобретению за счет того, что край участка шнековой спирали снабжен первой режущей металлической деталью.

Эта режущая металлическая деталь служит для того, чтобы отстригать или отрезать падающую частицу отходов, в частности, в углу подводящей шахты. Эта режущая металлическая деталь может таким образом обозначаться также как режущая кромка или режущее устройство.

Предпочтительно предусмотрено, что участок транспортного канала снабжен второй режущей металлической деталью. Обе режущие металлические детали действуют тогда при вращении вала шнековой спирали как ножницы, т.е. они отрезают или отламывают падающую частицу отходов. Таким образом обеспечивается эксплуатация без блокировки.

Для достижения высокого режущего действия и времени службы режущие металлические детали предпочтительно выполняют из износостойкой стали. Они могут иметь при этом форму полосовой или профильной стали.

Дальнейшие предпочтительные формы выполнения охарактеризованы в зависимых пунктах формулы изобретения.

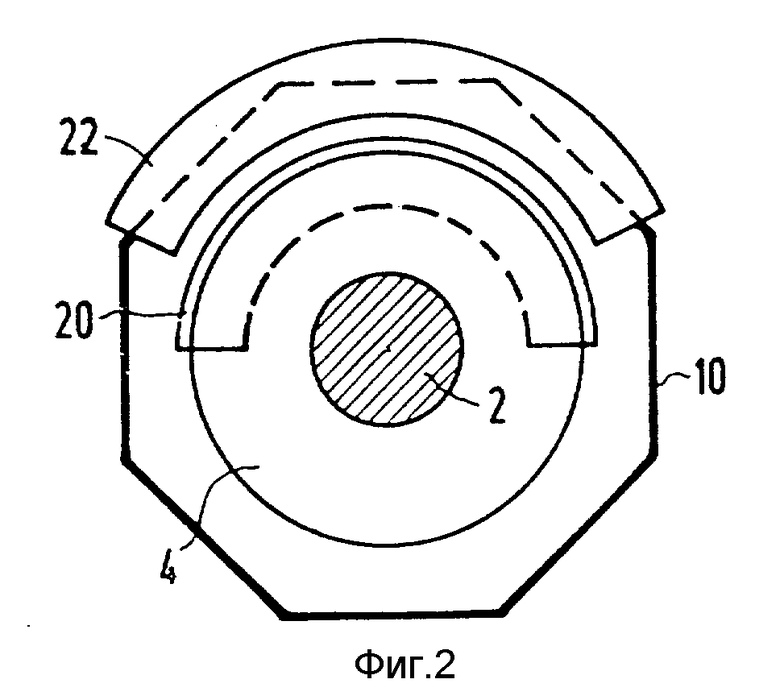

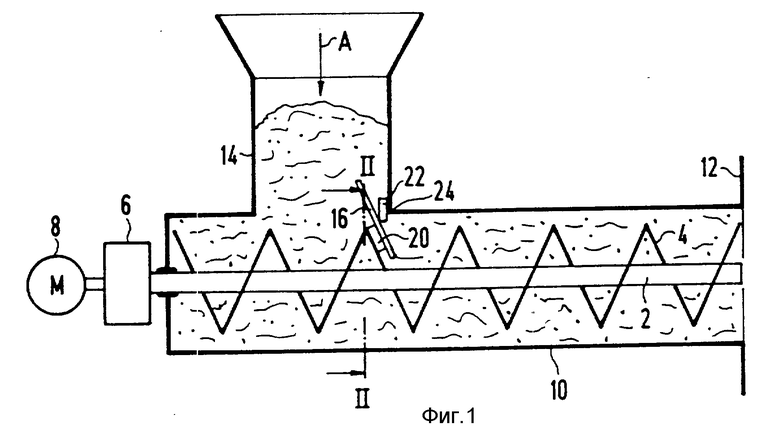

Примеры выполнения изобретения поясняются ниже более подробно, на фиг. 1 дано устройство транспортировки отходов в схематическом представлении в боковом сечении; на фиг. 2 вид в направлении II-II вдоль шнековой спирали с режущим устройством.

Согласно фиг. 1 вал 2 шнека или шнековой спирали 4 устройства транспортировки отходов приводится в действие через передачу 6 от двигателя 8. Шнек 4 расположен в продольном направлении неподвижного желоба, шнекового желоба или транспортного канала 10. Этот транспортный канал 10 в настоящем примере подключен специально к пиролизному реактору 12 установки швелевания-сжигания. В транспортный канал 10 ведет сбоку подводящая шахта 14 для отходов А. Транспортный канал 10 предпочтительно выполнен n-угольным, причем n является числом, равным или большим четырем. В настоящем случае транспортный канал 10, как, в частности, следует из фиг. 2 выполнен восьмиугольным.

При работе двигателя 8 отходы А по шнеку 4 транспортируются слева направо к пиролизному реактору 12. Из фиг. 1 предположено, что относительно большая частица отходов 16 заклинилась в первом углу подводящей шахты 14 между ней и шнеком 4. Чтобы отстричь или отрезать эту частицу отходов 16 при вращении вала 2 предусмотрены первая и вторая режущая металлическая деталь 20 или соответственно 22. Эти обе режущие металлические детали 20, 22 расположены рядом друг с другом, во всяком случае при определенном положении вращения вала 2.

Из фиг. 1 и 2 следует, что первая режущая металлическая деталь 20 расположена на краю участка шнека 4. Она состоит из полосы плоского металла или кратко полосовой стали, которая искривлена примерно на 180o относительно вала 2. Первая режущая металлическая деталь 20 несколько выступает за край шнека 4. Она находится при рассмотрении в направлении транспортировки вблизи заднего угла 24 между подводящей шахтой 14 и транспортным каналом 10.

Вторая режущая металлическая деталь 22 расположена на участке транспортного канала 10. Специально она находится здесь на правом внутреннем углу 24 подводящей шахты 14. Также и эта вторая режущая металлическая деталь 22 выполнена в виде полосовой стали. Для обеспечения длительной эксплуатации, обе режущие металлические детали 20, 22 изготовлены из стали высокой прочности. Также и полосовая сталь 22 является искривленной. Она имеет несколько больший радиус кривизны, чем названная первая полосовая сталь 20. Также и вторая режущая металлическая деталь 22 искривлена примерно на 180o относительно оси 2 шнека 4. Из фиг. 2 следует, что обе режущие металлические детали 20, 22 так искривлены относительно оси 2 шнека 4, что первая режущая металлическая деталь 20 при работе шнека 4 проходит примерно параллельно и близко ко второй режущей металлической детали 22. Таким образом достигается действие ножниц. Частицы отходов 16, в частности, куски дерева и пластмассы ровно разрезаются двумя режущими металлическими деталями 20, 22 в углу 24 подводящей шахты 14. Таким образом не может происходить блокирования транспортного устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ ОТХОДОВ И СПОСОБ ПРОВЕРКИ ТРАНСПОРТНОГО КАНАЛА ДЛЯ ОТХОДОВ | 1994 |

|

RU2129237C1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ ОТХОДОВ В ПИРОЛИЗНОМ РЕАКТОРЕ | 1996 |

|

RU2100402C1 |

| ТОПОЧНАЯ КАМЕРА С РАЗМЕЩЕННЫМИ ВНУТРИ НАГРЕВАТЕЛЬНЫМИ ТРУБАМИ | 1994 |

|

RU2102431C1 |

| ТОПОЧНАЯ КАМЕРА ДЛЯ ТВЕРДОГО МАТЕРИАЛА | 1995 |

|

RU2138535C1 |

| ВРАЩАЕМАЯ ТОПОЧНАЯ КАМЕРА ДЛЯ ТВЕРДОГО МАТЕРИАЛА | 1994 |

|

RU2124036C1 |

| ИМЕЮЩАЯ ВНУТРЕННИЕ ТРУБЫ, ВРАЩАЕМАЯ ТОПОЧНАЯ КАМЕРА ДЛЯ ОТХОДОВ | 1994 |

|

RU2103316C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ОТХОДОВ И СПОСОБ ЭКСПЛУАТАЦИИ ТАКОЙ УСТАНОВКИ | 1994 |

|

RU2115688C1 |

| ТОПОЧНАЯ КАМЕРА ДЛЯ ТВЕРДОГО МАТЕРИАЛА | 1994 |

|

RU2125584C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТХОДОВ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТХОДОВ | 1992 |

|

RU2088631C1 |

| ТРАНСПОРТНОЕ УСТРОЙСТВО | 1993 |

|

RU2117617C1 |

Использование: относится к устройству транспортировки отходов. Сущность изобретения: подводящая шахта 14 для отходов А подключена сбоку к транспортному каналу 10. В продольном направлении этого транспортного канала 10 расположена шнековая спираль 4. Согласно изобретению между шнековой спиралью 4 и транспортным каналом 10, в частности, в углу 24 к подводящей шахте 14 предусмотрено режущее устройство. Оно состоит из режущей металлической детали 20, которая расположена на шнековой спирали 4, и, при необходимости, из второй режущей металлической детали 22, которая закреплена на подводящей шахте 14. 6 з.п. ф-лы, 2 ил.

2. Устройство по п.1, отличающееся тем, что режущая металлическая деталь является полосовой или профильной сталью.

| DE, патент, 1262173, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-01-20—Публикация

1994-07-25—Подача