Изобретение относится к устройствам очистки технологических жидкостей (смазочно-охлаждающие жидкости (СОЖ), моющие растворы), содержащих примесные технологические масла и механические примеси (шлифовальный шлам, стружка и пр.) и инородные включения (колонии бактерий), и может быть использовано как в системах индивидуальной очистки СОЖ, загрязненных технологическими примесями, так и в централизованных системах.

Известен способ очистки бензинжиросодержащих стоков [1] для осуществления которого используют гидроциклон, в котором на 1 этапе отделяют взвешенные твердые и гелевые частицы при скорости 2,4 3,5 м/с. Очистка сточной воды от жировых веществ происходит в аппарате разбрызгивания. Очищенная вода может повторно использоваться.

Степень очистки сточных вод по известному способу составляет 85 89% что недостаточно для целей очистки моющих средств и СОЖ на предприятиях металлообработки.

Наиболее близкой по технической сущности к заявляемому изобретению является установка для очистки сточной жидкости после мойки машин и деталей [2] Она включает в себя приемный резервуар для сбора отработанной моечной жидкости, центробежный сепаратор для удаления нефтепродуктов и грубодисперсных взвешенных веществ, в который моечную жидкость подают насосами непосредственно из резервуара, пневматический флотатор для удаления нефтепродуктов и мелких взвешенных частиц, безнапорный фильтр тонкой очистки, камеру для корректировки физико-химического состава жидкости. Часть моечной жидкости после фильтров подают на ультрафильтрационное устройство, где происходит доочистка и стабилизация моечной жидкости. Осветленную жидкость собирают на повторное использование.

Известная установка имеет большие габариты, т.к. относится к централизованным системам очистки, имеет стационарное исполнение, занимает значительные производственные площади в связи с использованием безнапорного фильтра тонкой очистки, размеры которого определяются заданной степенью очистки и производительностью. Установка по авт.св. 1073180 имеет недостаточную производительность обработки СОЖ. Так, центробежный сепаратор имеет ограничения на установленную производительность, выбранную как оптимальная для одновременного разделения трех сред: двух жидких (моечная жидкость и масляные включения) и от грубодисперсных твердых частиц. Кроме того, установка включает в себя аппараты не только принудительной подачи очищаемой жидкости, но и типа отстойников, это: безнапорный фильтр тонкой очистки, дополнительное ультрафильтрационное устройство, которые увеличивают время осаждения до 2 3 суток, а также увеличивают структуру установки в целом и усложняют ее эксплуатацию. Также недостаточна степень очистки жидкости от инородного масла, что объясняется сравнительно небольшой скоростью вращения сепаратора, единственно возможной для вышеназванного режима его работы.

Целью изобретения является увеличение производительности процесса очистки технологических жидкостей и одновременно повышение степени очистки жидкостей от инородных масляных примесей (нефтепродуктов), уменьшение габаритов установки и улучшение условий эксплуатации.

Для достижения поставленной цели предлагается установка для очистки технологических жидкостей, включающая приемную емкость, сепаратор, фильтры грубой и тонкой очистки, емкость для выделенных нефтепродуктов, насос, систему трубопроводов, отличающаяся тем, что фильтры грубой и тонкой очистки выполнены напорными, а сепаратор выполнен в виде сепаратора-сливкоотделителя, при этом элементы установки соединены трубопроводами в следующей последовательности: приемная емкость насос напорные фильтры грубой и тонкой очистки сепаратор-сливкоотделитель, выходные патрубки которого подключены к емкости для выделенных нефтепродуктов и к трубопроводу для подачи очищенной жидкости.

Все конструктивные элементы установки могут быть размещены на одной платформе, выполненной с возможностью перемещения, например в виде тележки.

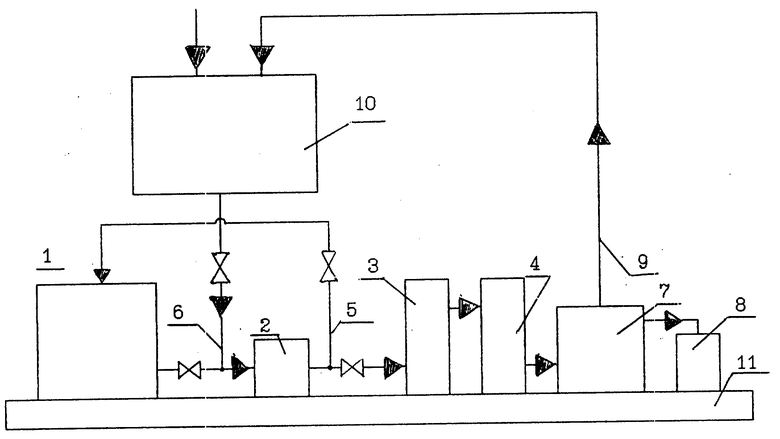

На чертеже представлена схема заявляемой установки. Установка включает в себя последовательно соединенные трубопроводами приемную емкость 1, насос 2, напорные фильтры грубой 3 и тонкой 4 очистки. Входной и выходной патрубки насоса 2 могут иметь ответвления 5, 6 с соответствующей запорной арматурой, посредством которых один насос 2 может быть использован в двух режимах: подготовки или сбора очищаемой жидкости в емкости 1, а затем собственно очистки, подавая очищаемую жидкость в напорные фильтры 3 и 4. Выход фильтров подключен к сепаратору-сливкоотделителю 7, выходные патрубки которого подключены к емкости 8 для выделенных нефтепродуктов и к трубопроводу 9 для подачи очищенной жидкости, 10 рабочий бак производственного оборудования (рабочий бак станка; рабочий бак моющей установки).

Все названные конструктивные элементы установлены на одной платформе 11, выполненной с возможностью перемещения, например в виде тележки.

Примеры осуществления способа.

Пример 1. В установке мойки с применением моющего раствора Лабомида 101 концентрации 10 15 г/л по мере работы происходит интенсивное накопление масла, снижение моющих свойств и в конечном итоге моющий раствор выливается в отходы.

Загрязненный моющий раствор перекачивают в приемную емкость объемом примерно 0,5 0,7 м3. Далее из приемной емкости 1 насосом 2 типа НМШ-2-40-1,6/16-Б-5 производительностью 1,6 м3/ч очищаемый раствор подают в напорные фильтры 3, 4 для очистки от мехпримесей. Степень очистки не менее 96%

Очищенный от мехпримесей раствор подается в центробежный жидкостной сепаратор-сливкоотделитель ГОСТ 24885-91Е типа Ж5-ОСБ производительностью не менее 1 м3/час, где происходит окончательная очистка от масла до концентрации не более 0,1 0,2% в течение менее 0,5 часа. Указанный сепаратор-сливкоотделитель позволяет из жидких фаз с концентрацией масла менее 10% выделять масляные фракции, уменьшая концентрацию масла до 0,1%

Очищенный моющий раствор вновь подается в бак 10 для очищенной жидкости, а удаленное масло собирают для последующей очистки и использования.

Пример 2. В рабочий бак агрегатного станка АБ4561 залито 300 л СОЖ на основе НГЛ 205 при концентрации 5%

Очистка от грубодисперсных мехпримесей осуществляется технологическим набором сеток, прилагаемых к станку.

По мере работы станка происходит накопление постороннего масла, ухудшение условий обмена СОЖ с воздухом, снижение эксплуатационных свойств, в частности антимикробной активности НГЛ при концентрации постороннего масла 6 8% прокачивается из рабочего бака через напорные фильтры грубой и тонкой очистки мехпримесей.

Загрязненную СОЖ перекачивают в приемную емкость объемом примерно 0,5 - 0,7 м3. Далее из приемной емкости 1 насосом 2 типа НМШ-2-40-1,6/16-Б-5 производительностью 1,6 м3/ч очищаемую СОЖ подают в напорные фильтры 3, 4 для очистки от мехпримесей. Степень очистки не менее 96%

Очищенную от мехпримесей СОЖ подают в центробежный жидкостной сепаратор-сливкоотделитель ГОСТ 24885-91Е типа Ж5-ОСБ производительностью не менее 1 м3/час, где происходит окончательная очистка от постороннего масла до концентрации не более 0,1 0,2% в течение менее 0,5 часа. Указанный сепаратор-сливкоотделитель позволяет из жидких фаз с концентрацией масла менее 105 выделять масляные фракции, уменьшая концентрацию масла до 0,1%

Очищенная СОЖ подается в рабочий бак станка.

Для увеличения производительности возможно использовать предварительное концентрирование рабочих растворов, например методом флотации в дальнейшем производить очистку этих растворов.

Применение высокопроизводительного сепаратора-сливкоотделителя для тонкого разделения жидких сред позволило существенно повысить производительность обработки всей установки и достичь высокой степени очистки по примесным маслам (нефтепродуктам).

Размещение одной установки на подвижной платформе позволяет оперативно обслуживать несколько станков, моющих установок и пр. находящихся на различных местах производственных площадей, улучшаются условия эксплуатации, существенно уменьшены размеры установки в целом по сравнению с аналогичными установками и еще большее значение имеет это преимущество с учетом производительности и качества очистки заявляемой установки, сокращаются занятые под установку площади.

Использование: для очистки технологических жидкостей, содержащих примесные технологические масла, механические примеси и инородные включения. Сущность изобретения: установка для очистки технологических жидкостей включает в себя конструктивные элементы, соединенные в следующей последовательности: приемная емкость - насос - напорные фильтры грубой и тонкой очистки и сепаратор-сливкоотделитель, выходные патрубки которого подключены к емкости для выделенных нефтепродуктов и к трубопроводу для подачи очищенной жидкости. Установка выполнена на единой платформе с возможностью перемещения. 1 з.п. ф-лы. 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1708770, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1073180, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-01-20—Публикация

1995-06-27—Подача