Изобретение касается способа охлаждения и упрочнения раскаленного жидкого доменного шлака, причем этот раскаленный жидкий доменный шлак, а также топливо и пар подаются в реактор, при этом в данном реакторе при использовании энтальпии доменного шлака получают горючий газ. Кроме того, предметом настоящего изобретения является устройство для осуществления этого способа.

Во время эксплуатации доменной печи, в частности, при изготовлении доменного чугуна, через шлаковыпускное отверстие выходит шлак в раскаленном жидком состоянии. Из практики же известно, что этот раскаленный жидкий доменный шлак можно после этого сразу же резко охлаждать. Для осуществления этого известны различные способы и устройства или же соответственно установки. Так, например, доменный шлак из шлаковыпускного отверстия можно непосредственно выпускать в подвижную водяную ванну, или же вытекающий доменный шлак можно орошать водой для получения стекловидных гранул в виде шлакового песка или так называемого гранулированного доменного шлака. Из практики, кроме того, известно, что можно охлаждать раскаленный жидкий доменный шлак с получением слитков, которые затем могут найти применение для получения заполнителей бетонной смеси. Эти известные способы и устройства имеют существенный недостаток, состоящий в том, что теплосодержание раскаленного жидкого доменного шлака совершенно теряется.

Поэтому уже предлагалось (заявка Японии JP 56-88 494 A/1981, согласно Patents Abstracts of Japan, Scet. Vol. 5, 1981, N 156), производить охлаждение раскаленного жидкого доменного шлака с помощью введения его в первый реактор, выполненный в виде ванны (реакционный резервуар), в который - в зону под колпаком подается кокс из емкости, а в раскаленный жидкий шлак через выполненную в виде сопла трубку подается пар для получения при использовании теплоты шлака горючего газа, который очевидно выводится из этого реактора в зоне названного колпака. Шлак, все еще находящийся в раскаленном жидком состоянии, вытекает из этого первого реактора, выполненного в виде ванны, и направляется по периметру вращающегося барабана, при этом, по-видимому, охлаждаясь и твердея. Затем этот упрочненный материал направляется приблизительно в зоне средней высоты в шахтообразный второй реактор, над верхним суженным концом которого друг над другом размещено, несколько камер с псевдоожиженным слоем. В самую верхнюю камеру загружается коксовый порошок для получения с помощью содержащего водяной пар горячего газа, поднимающегося через камеры вверх, водяного газа, который предварительно под названными камерами прошел через шлаковый материал. Для того, чтобы с помощью этого известного способа произвести регенерацию, по меньшей мере, части теплосодержания подведенного, раскаленного, жидкого шлака, требуется целое устройство или установка с двумя различными реакторами, а также с установленным между ними барабаном для охлаждения и упрочнения, а также, кроме того, целый ряд подводящих и отводящих устройств для различных продуктов для каждого реактора.

Поэтому в основу изобретения положена задача усовершенствовать способ согласно ограничительной части основного пункта 1 формулы изобретения и устройство согласно ограничительной части пункта 13 формулы изобретения таким образом, что можно осуществлять рекуперацию существенной части теплосодержания раскаленного жидкого доменного шлака, а также надежным способом производить достаточное охлаждение этого шлака при относительно незначительных затратах на способ и устройство.

В соответствии с изобретением эта задача решается, во-первых, в способе с помощью отличительных признаков основного пункта 1 формулы изобретения и, во-вторых, в устройстве с помощью отличительных признаков пункта 13 формулы изобретения.

Преимущественные формы и другие формы выполнения изобретения являются предметом дополнительных пунктов формулы изобретения.

Согласно заявленному способу раскаленный жидкий доменный шлак вместе с дозированным регулируемым количеством топлива, содержащего уголь, загружается в реактор, имеющий, приблизительно, шахтообразную форму, в котором устанавливается и соблюдается заранее определенная высота загруженного столба материала, представляющего собой смесь доменного шлака и топлива, в то время как этот столб материала в реакторе перемещается вниз, загруженный уголь за счет использования теплосодержания доменного шлака, а также с помощью подвода пара или водяного пара к горючему или топочному газу, содержащему, в основном, водород (H2) и окись углерода (CO) при осуществлении эндотермической реакции газифицируется, а раскаленный жидкий доменный шлак охлаждается и упрочняется. Таким образом, в результате этого осуществляется быстрое или резкое охлаждение и затвердевание доменного шлака при рекуперации существенной части теплосодержания этого шлака, а также при одновременном получении названного горючего газа, который об этом будет сказано ниже может быть, целесообразным образом, использован на различные цели.

Затвердевший, таким образом, доменный шлак выводится затем из реактора вместе с угольной золой, образовавшейся в процессе газификации, в то время как полученный горючий газ выводится отдельно. В зависимости от цели применения этот горючий газ может подаваться непосредственно к месту сжигания или же предварительно накапливаться.

Это охлаждение раскаленного жидкого доменного шлака при одновременной газификации угля или топлива, содержащего уголь, и рекуперация тепла из шлака может быть непрерывно проводиться в реакторе.

Благодаря этой газификации согласно изобретению горючий или топливный газ получают в виде водяного газа. Этот водяной газ получают при газификации названного угля с помощью следующей реакции:

C + H2O -------- CO + H2 120,7

В качестве угля к расплавленному жидкому доменному шлаку примешивается, целесообразным образом, предварительно измельченный дешевый уголь, в частности, высокозольный и высоколетучий уголь и/или бурый уголь, и при подаче через сопло водяного пара производится газификация.

Далее, имеется возможность добавлять жидкое топливо, в частности, тяжелое жидкое топливо, такое как тяжелое масло, так что получается топливная смесь, содержащая уголь и жидкое топливо. Несмотря на то, что предпочтение отдается углю с очень разным и колеблющимся содержанием углеводорода, в качестве угля может применяться также соответствующая доля тяжелого масла или аналогичного жидкого топлива с высокой долей содержания углеводорода. Отсюда вытекает, в основном, следующее уравнение основной реакции:

CxHy+x•H2O --- x•CO+(x+y/2)•H2-O

это означает:

CH4•H2O --- CO+3•H2 193 дж/мол

В качестве угля, предпочтительным образом, может использоваться такой уголь, который предварительно измельчен до величины зерен приблизительно от 5 до 10 мм, при этом его не надо подвергать сушке.

Далее, согласно изобретению целесообразно, если уголь или различные виды угля и, при необходимости, топливная смесь, содержащая жидкое топливо, будет дозировано добавляться к доменному шлаку в таком весовом соотношении, что при проведении газификации в реакторе шлак будет охлаждаться до температуры приблизительно 900oC при использовании своей энтальпии или в зависимости от нее, а также при вдувании через сопло водяного пара. Доменный шлак подается при этом, в реактор предпочтительным образом, непосредственно из шлаковыпускного отверстия доменной печи с температурой приблизительно от 1.450 до 1.500oC.

Когда в этом способе согласно изобретению смесь доменного шлака и угля (топлива) внутри выполненного в виде шахты реактора в форме столба перемещается вниз, то во время охлаждения шлака и одновременно проходящей газификации угля или топлива наступают в основном три фазы, а именно, пиролиз угля, происходящий, в основном, в верхней части реактора, далее упрочнение загруженного доменного шлака, а именно, в частности, в нижней половине реактора, а также получение горючего газа или водяного газа, причем газ получают практически по всей высоте наполнения реактора, то есть как в жидкой фазе, так и в фазе упрочнения или фазе твердого шлака. Вследствие получения горючего газа и впрыскивания через сопло водяного пара во время охлаждения доменного шлака происходит упрочнение этого шлака в форме зерен или песка.

Для того, чтобы в реакторе могли надежно протекать различные реакции и для того, чтобы ими можно было управлять, в реакторе, предпочтительным образом, следует предварительно определить степень заполнения шлако-угольной смесью (включая водяной пар) и поддерживать ее. Для этого предлагается у нижнего выпускного отверстия реактора упрочненный и, при известных обстоятельствах, агломерированный доменный шлак (в общей сложности, целесообразным образом, всю смесь из упрочненного доменного шлака и золы), при необходимости, измельчать до получения формы гранулированного доменного шлака и при этом регулировать количество твердого материала, выходящего из реактора, предпочтительным образом, в зоне нижнего выпускного отверстия, предназначенного для твердого материала, в зависимости от уровня заполнения. Для этого на практике можно, например, объединить управляемое выпускное устройство и/или управляемое устройство измельчения с аппаратом для контроля за уровнем заполнения таким образом, что внутри реактора постоянно сможет поддерживаться заранее определенный или необходимый уровень заполнения.

Далее, особенно предпочтительным является то, что на общем входе в реактор для раскаленного жидкого доменного шлака и для угля устанавливается и поддерживается нулевое давление посредством регулирования количества горючего газа, выводимого к газосборному резервуару. Таким способом можно в широких масштабах или полностью предотвратить проникновение наружного воздуха во внутреннюю полость реактора и его смешивание с полученным горючим газом. В этой связи, далее, можно себе представить, что у верхнего входного отверстия реактора создается и поддерживается легкое течение водяного пара, которое компенсирует небольшие изменения давления в зоне входного отверстия реактора. Для этого можно было бы отвести незначительное количество водяного пара или частично абсорбировать или частично ввести в реактор, для того чтобы избежать возможность доступа наружного воздуха.

Преимущество способа согласно изобретению заключается далее в том, что отсасываемый из реактора горючий газ перед вводом его в газосборный резервуар сначала пропускается через теплообменник для получения насыщенного водяного пара и при этом охлаждается до соответствующей или же приемлемой температуре. Для этой цели через теплообменник подается деминерализованная вода для получения водяного пара. Полученный таким образом, насыщенный водяной пар подается сначала через двойные стенки или через кожух корпуса реактора с двойными стенками и при этом частично перегревается, так что он затем после того как покинул двойные стенки подается через сопло для получения газа в виде частично перегретого водяного пара в самую нижнюю зону реактора в шлако-угольную смесь, распределяясь по поперечному сечению. Этот водяной пар требует в качестве дополнения к воде, которая в виде влаги в угле попадает в реактор. Находящийся в нижней части реактора доменный шлак обеспечивает, кроме того, дальнейший перегрев введенного через сопло водяного пара и, таким образом, ускорение реакции с углеродом в угле или в топливной смеси.

Особая целесообразность и предпочтительность состоит далее в том, чтобы нагревать или подогревать деминерализованную воду перед получением пара за счет того, что она пропускается через имеющиеся в нижней части реактора и требующие охлаждения механические устройства (например, дробильные валки, ячейковый барабан или другие части устройства, соприкасающиеся с горячим твердым материалом).

Далее, представляется целесообразным подвергать выходящую из реактора в зоне нижнего выпускного отверстия для твердого материала и измельченную до консистенции зерен или песка смесь из шлака и золы дополнительному охлаждению посредством орошения водой, после чего подавать ее к месту хранения. Таким образом, имеется возможность охлаждать выводимую из реактора смесь шлака и золы до благоприятной конечной температуры.

Вследствие этого охлажденный согласно изобретению доменный шлак упрочняется до образования зерен или соответственно песка по типу гранулированного доменного шлака, причем одновременно получают весьма экономичный горючий газ, в частности, в форме водяного газа. Этот горючий газ в качестве восстанавливающего горючего газа или соответственно топочного газа может быть, предпочтительным образом, использован в доменной печи или непосредственно возвращен в доменную печь или же использован для каких-либо иных целей. Предпочтительная возможность применения полученного таким образом, гранулированного доменного шлака состоит в том, чтобы использовать его для получения шлакопортландцемента. Этот полученный по изобретению гранулированный доменный шлак обладает благоприятными гидравлическими характеристиками, которые, в частности, лучше, чем характеристики гранулированного доменного шлака, который прошел охлаждение традиционным способом с помощью водяного охлаждения. Смешанная с портландцементом угольная зола после газификации угля образует полезный наполнитель в шкале. Обобщая, можно сказать, что с помощью этого способа по изобретению можно, таким образом, изготавливать гранулированный доменный шлак, который, в частности, находит хорошее применение в изготовлении цемента, и одновременно при использовании дешевых сортов угля получать ценный горючий газ, который, прежде всего, может вдуваться в доменную печь в качестве обладающего высокой восстановительной способностью средства для окиси железа и который одновременно рекуперирует существенную часть теплосодержания раскаленного жидкого доменного шлака.

Другие детали изобретения вытекают из последующего наглядно представленного на чертеже описания устройства по изобретению, предназначенного для охлаждения раскаленного жидкого доменного шлака.

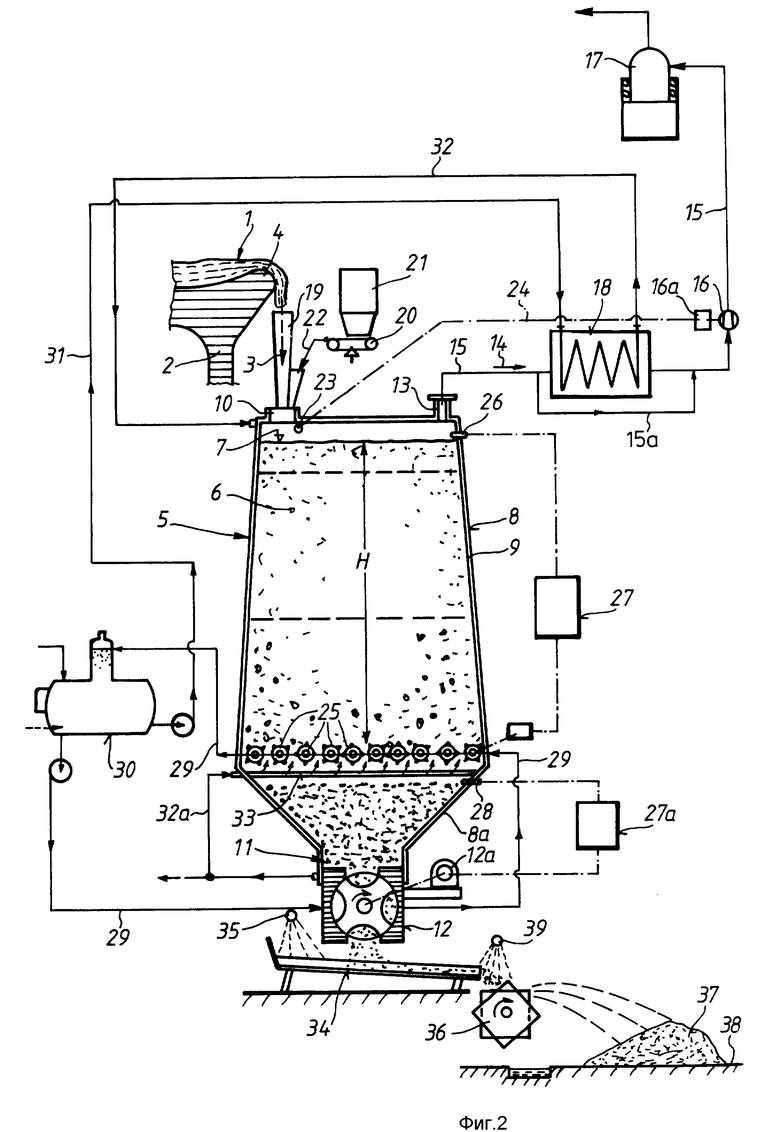

На фиг. 1 изображено сильно упрощенная схема охлаждающего устройства согласно изобретению; на фиг. 2 схема-вид примера выполнения устройства по изобретению, в изображении существенных частей реактора и вспомогательных приспособлений.

На фиг. 1 сначала поясняется общая структура устройства, предназначенного для осуществления описанного выше способа согласно изобретению. В нем предполагается, что охлаждающее устройство согласно изобретению размещается в зоне ниже обозначенной позицией 1 летки доменной печи. Согласно этому способу в позиции 2 выводится чугун, в то время как раскаленный жидкий доменный шлак отводится в соответствии с изображенной стрелкой 3 через устройство типа шлакового затвора 4.

Существенную часть охлаждающего устройства согласно изобретению образует имеющий форму шахты реактор 5, который выполнен для приема регулируемой количества заполнителя из раскаленного жидкого доменного шлака и угля или соответственно, содержащей уголь топливной смеси, а также для получения горючего газа из этого угля (топливная смесь) при использовании теплосодержания или соответственно энтальпии доменного шлака, как будет позже несколько более подробно пояснено на фиг. 2.

Таким, внутри этого реактора 5 устанавливается и поддерживается столб 6 материала, приблизительно, из шлакоугольной смеси с заранее определенной высотой 7 наполнения. Как уже было пояснено выше, во время охлаждения шлака и одновременной газификации угля или соответственно топлива внутри реактора 5 в основном получаются три фазы, которые распределяются по всей высоте H столба 6 материала, как это представлено на фиг. 1, верхняя фаза пиролиза P1 угля, далее фаза упрочнения P2 загруженного доменного шлака, а именно, в частности, в нижней половине реактора 5, а также получение горючего газа или соответственно водяного газа, которое происходит практически по всей высоте наполнения, то есть по всей высоте H столба 6 материала, причем загруженный по всей высоте H столба 6 материала, причем загруженный доменный шлак находится в жидкой фазе LP в зоне между высотой 7 заполнения и приблизительно началом фазы упрочнения или фазы твердого материала. При данном охлаждении доменного шлака происходит упрочнение с образованием зерен или песка.

Этот реактор содержит в основном закрытый корпус 8 с охлаждаемыми двойными стенками 9. Для подвода доменного шлака (стрелка 3) и угля или соответственно топлива (стрелка 22) на верхнем конце предусмотрено общее входное отверстие 10 реактора, в то время как на нижнем конце реактора 5 предусмотрено выходное отверстие 11 для твердого материала, предназначенное для совместного вывода упрочненного доменного шлака и угольной золы. Далее, на верхнем конце реактора 5 находится выпускное отверстие 13 для отвода полученного горючего газа согласно стрелке 14, который может выводиться, предпочтительным образом, с помощью вытяжного вентилятора 16. Целесообразным образом, входное отверстие 10 реактора, выходное отверстие 11 для твердого материала и выпускное отверстие 13 для газа охлаждаются вместе с двойными стенками 9.

В реакторе 5 введенный доменный шлак охлаждается за счет использования своего теплосодержания, а также посредством подачи водяного пара через сопловое устройство 33 в нижнюю часть реактора 5 в столб материала с равномерным распределением его так, что через этот столб 6 материала для осуществления газификации топлива снизу вверх проходит поток перегретого водяного пара.

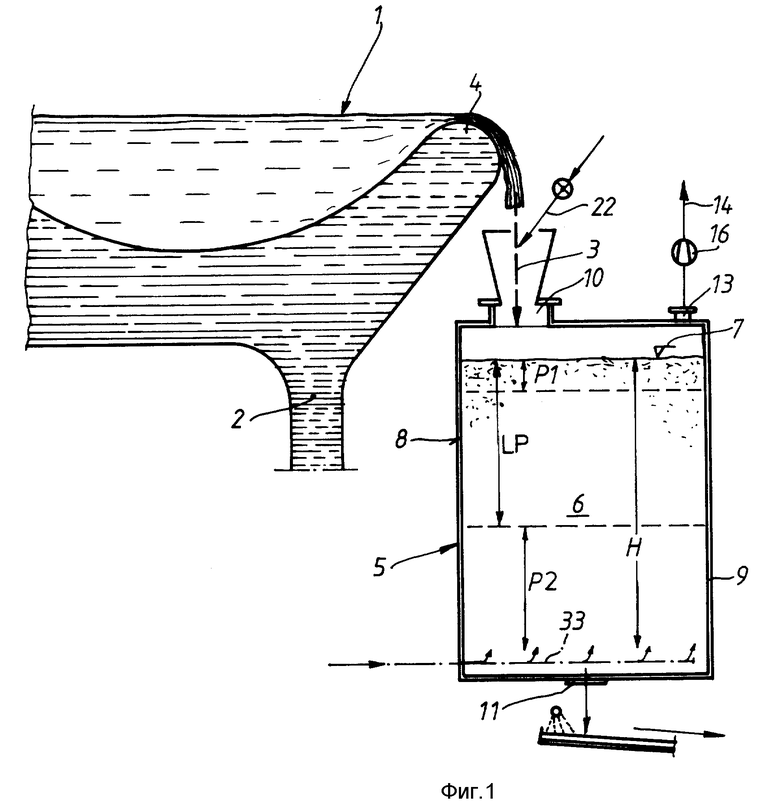

Более подробное строение охлаждающего устройства по изобретению вытекает из последующего устройство по изобретению вытекает из последующего описания примера выполнения, наглядно представленного на фиг. 2, в этом устройстве для аналогичных деталей используются те же ссылочные позиции, какие применяются на фиг. 1, так что эти детали устройства не требуют еще одного подробного пояснения.

Внутренняя часть реактора 5 заполнена, приблизительно, полностью шлако-угольной смесью в форме столба 6 материала, простирающегося приблизительно на высоту H, причем заранее определенная высота 7 наполнения (уровень наполнения) должна устанавливаться и сохраняться регулируемым образом.

На фиг. 2 можно видеть, что в основном закрытый корпус 8 как в своей части, которая имеет кожух, так и в своих верхних и нижних концевых участках образована двойными стенками 9, так что корпус 8 целиком, то есть включая входное отверстие 10, выходное отверстие 11 для твердого материала и выходное отверстие 13 для газа, может в достаточной степени охлаждаться соответствующим хладагентом, в частности, водой или водяным паром (как будет пояснено ниже). В этой связи следует упомянуть, что внутренние стороны стенок корпуса (двойные стенки 9) также, по меньшей мере, в самых горячих верхних участках корпуса, могут быть снабжены огнеупорной футеровкой, в частности, огнеупорной футеровкой из огнеупорных кирпичей, которые, известным образом, могут крепиться к внутренним сторонам двойных стенок 9, для образования дополнительной защиты против перегрева. Речь здесь может идти об относительно тонкой кирпичной футеровке (по сравнению с известными металлургическими печами).

Выпускное отверстие 13 для газа через линию 15 подачи газа и вытяжной вентилятор 16 соединено с газосборным резервуаром 17, который, предпочтительным образом, выполнен по типу газометра. В линии 15 подачи газа в направлении подачи газа (согласно стрелке 14) перед вытяжным вентилятором 16 установлен теплообменник 18, который предусмотрен для получения насыщенного водяного пара и функция которого будет более подробно освещена ниже. Как показано позицией 15а, имеется также возможность обойти теплообменник 18 с помощью байпасного трубопровода, что, в частности, принимается в соображение тогда, когда что также возможно, но более подробно не освещается - полученный горючий газ, или водяной газ, подается непосредственно для целей применения, при котором не требуется охлаждения, как, например, при непосредственно возврате в доменную печь для использования в качестве восстановительного газа. Основное применение теплообменника 18 состоит в том, чтобы охладить горючий газ или соответственно водяной газ, причем одновременно получают необходимый водяной пар, который требуется в реакторе 5.

Входное отверстие 10 реактора соединено, с одной стороны, с имеющим приблизительно форму лотка продающим приспособлением 19 для раскаленного жидкого доменного шлака (стрелка 3) и, с другой стороны, с управляемым угледозирующим приспособлением 20, которое выполнено для весовой дозировки и при этом, предпочтительным образом, в форме ленточного весового дозатора или аналогичного устройства и размещено, целесообразным образом, под бункером 21 для угольных запасов.

С помощью этого угледозирующего устройства 20 можно дозировано подавать уголь согласно стрелке 22 в таком весовом соотношении доменного шлака 3 на входе 10 в реактор, что при проведении газификации угля шлак внутри реактора охлаждается в зависимости от своей энтальпии с исходной температурой (приблизительно 1.450-1.500oC) до температуры приблизительно 900oC.

Далее, в зоне входного отверстия 10 реактора размещено устройство 23 для осуществления контроля за давлением газа 23, которое соединено с возможностью управления с приводом (приводным двигателем) 16а вытяжного вентилятора 16 (как это обозначено штрих-пунктирной линией, означающей линию 24 управления) таким образом, что за счет управления числом оборотов вентилятора может устанавливаться и сохраняться нулевое давление газа на входе 10 в реактор. Таким образом, посредством управления количеством выводимого из реактора 5 в газосборный резервуар 17 горючего газа нулевое давление газа управляется таким образом, что существенно или полностью предотвращается проникновение наружного воздуха или кислорода через входное отверстие 10 во внутреннюю часть реактора. Как уже упоминалось выше, подача небольшого количества пара может компенсировать легкое изменение давления в зоне входного отверстия (в качестве дополнительной меры для предотвращения проникновения наружного воздуха в реакторе 5).

В наглядном примере выполнения нижняя зона выпуска корпуса 8 реактора выполнена в форме выходной воронки 8а, выходное отверстие которой образует выходное отверстие 11 реактора 5 для твердого материала или корпуса 8. К этому выходному отверстию 11 для твердого материала примыкает выпускное устройство в форме известного материала по себе выпускного шлюзового затвора 12, который охлаждается через внутренние полости и может быть образован известным образом, например, барабанным шлюзовым затвором (как наглядно представлено на фиг. 2) или двухклапанным шлюзовым затвором или аналогичным устройством. В выпускном шлюзовом затворе 12 должно регулироваться пропускаемое через него количество материала. По этой причине в примере выполнения согласно фигуре 3 выпускному шлюзовому затвору 12 подчинен соответствующим образом выполненный приводной двигатель 12а, который имеет изменяющееся число оборотов и является поэтому управляемым управляет количеством выходящего из реактора 5 твердого материала.

Далее, приблизительно в зоне верхнего, в поперечном сечении расширенного конца выходной воронки 8а расположена группа водоохлаждаемых дробильных валков 25 с управляемым числом оборотов, которые образуют, в основном, нижнее окончание зоны обработки внутри реактора 5 и в соответствии с этим несут столб 6 материала из твердой шлако-угольной смеси или же служит опорой ему. При прохождении этих расположенных на одинаковых расстояниях друг от друга дробильных валков 25 прошедшее окончательную обработку в реакторе 5 количество твердого материала из охлажденного доменного шлака и угольная зола, полученная в процессе угольной газификации, в достаточной мере измельчаются. Эта измельченная шлако-угольная смесь подается после этого через выходную воронку 8а выходного шлюзового затвора 12, через который она может быть полностью выведена из реактора 5 при управлении этим процессом.

Далее, на верхнем конце реактора 5 установлен первый уровнемер 26 на высоте наполнения 7, который может быть выполнен, например, в форме ультразвукового прибора и предназначен для регулирования этой высоты 7 наполнения (уровень заполнения). Этот первый уровнемер 26 соединен с устройством 27 управления, посредством которого управление числом оборотов дробильных валков 25 осуществляется таким образом, что столб 6 материала, а именно, заполнение в реакторе 5, постоянно удерживается на уровне 7 заполнения.

Далее, в выходной воронке 8а в зоне под дробильными валками 25 установлен второй уровнемер 28, который может быть также выполнен в форме ультразвукового прибора и связан с отдельным устройством 27а управления таким образом, что число оборотов выходного шлюзового затвора 12 может управляться за счет изменения числа оборотов его приводного двигателя 12а. Последнее происходит таким образом, что через второй уровнемер 28 постоянно контролируется и поддерживается максимальный уровень заполнения материалом в выходной воронке 8а, в результате чего между максимальным уровнем заполнения материалом и нижней стороной дробильных валков 25 независимо от падающего вниз измельченного твердого материала образуется относительно пустое или же свободное пространство, в котором размещается сопловое устройство 33, пояснения к которому уже были даны применительно к фиг. 1.

Полые пространства выходного шлюзового затвора 12 и полости дробильных валков 25, целесообразным образом, через трубопроводы 29 холодной воды соединены с водяным резервуаром 30, содержащем деминерализованную воду, а именно, предпочтительным образом как наглядно представлено на чертеже по меньшей через частично или полностью в форме циркуляционного трубопровода или же циркуляционного соединения. С помощью этого циркуляционного трубопровода холодной воды выходной шлюзовой затвор 12 и дробильные валки 25 могут в достаточной степени охлаждаться, и одновременно образуется подогретая вода. И наконец, преимущество возникает прежде всего тогда, когда теплообменник 18 через водопровод 31 соединяется с

Смесь шлака и золы, измельченная до консистенции зерен или песка, в частности, в форме гранулированного доменного шлака, выводится в зоне нижнего выходного отверстия 11 для твердого вещества с помощью герметичного выходного шлюзового затвора 12 при осуществлении регулировки. При этом, далее, предпочтительным образом, как это наглядно представлено на чертеже примера выполнения выводимая через выходное отверстие 11 реактора для твердых веществ смесь шлака и золы подвергается дальнейшему охлаждению, по меньшей мере, путем орошения водой.

Для этой цели как представлено наглядно на фиг. 2 под выходным шлюзовым затвором 12 может быть предусмотрено механическое устройство 34 подачи, которое образовано, например, простым лотком или вибрационным лотком и над которым размещается первое устройство 35 промывки холодной водой, которое орошает водой и таким образом осуществляет дальнейшее охлаждение как этого механического устройства 34 подачи так и выведенной смеси шлака и золы.

Далее, в дополнение к механическому устройству 34 подачи может быть установлено устройство типа вращающегося выбрасывающего барабана 36, который сбрасывает охлажденную смесь шлака и золы, приблизительно в форме насыпной кучи 37 на площадку 38 для складирования или на аналогичное сооружение. При этом дополнительно в зоне над выбрасывающим барабаном предусмотрено еще и второе устройство 39 орошения холодной водой, с помощью которого производится дальнейшее охлаждение отводимой смеси шлака и золы.

Как можно заключить из предыдущего описания наглядно представленного примера выполнения, это охлаждающее устройство согласно изобретению особенно хорошо подходит для способа непрерывного охлаждения раскаленного жидкого доменного шлака, который подробно описан выше.

Изобретение относится к области металлургии, а точнее к методу охлаждения раскаленного жидкого доменного шлака. Для рекуперации существенной части тепла раскаленного жидкого доменного шлака, этот шлак вместе с топливом (углем), вводят в реактор, в котором с помощью подведенного водяного пара при использовании теплосодержания жидкого шлака загруженное топливо газифицируют до получения горючего газа, содержащего, в частности, CO и H2, который отводят из охлажденного материала и используют для различных целей. 2 с. и 17 з.п. ф-лы, 2 ил.

Авторы

Даты

1998-01-20—Публикация

1996-06-19—Подача