Область техники

Заявляемые изобретения относятся к способу и устройству мусоросжигательных печей, специально предназначенных для утилизации специфических отходов или специфических низкосортных топлив. Изобретение может быть использовано для выпуска товарной извести и совместной термохимической утилизации горючих промышленных отходов, галогенсодержащих отходов и поливинилхлорид-пластиков, остатков после сортировки твердых коммунальных отходов, пластиков и полиэтиленов, канализационного кека, альтернативного топлива RDF, SRF, TDF, в частности, в вертикальной двухшахтной печи обжига карбонатных материалов. Изобретение может быть использовано в жилищно-коммунальной сфере, целлюлозно-бумажном и гидролизном производстве, черной и цветной металлургии, химической, нефтяной и строительной промышленности, утилизации медицинских отходов.

Предпосылки создания предлагаемого изобретения В настоящее время широко распространена проблема экологичной утилизации горючих отходов гражданской и промышленной сферы, особенно которые содержат потенциально опасные элементы в виде соединений галогенов (фтор, хлор, бром, йод), серы, азота и тяжелых металлов (цинк, медь, ртуть, олово, свинец, кадмий и др.). Известны четыре основных технологии утилизации данных отходов: депонирование (захоронение), компостирование (биохимический процесс органического отхода), рециклинг (повторное использование) и термическая утилизация после сортировки. Термическая обработка имеет основное достоинство в том, что дезинфицирует и уменьшает объем отхода в 10-100 раз, но ввиду наличия в отходах искусственных материалов и соединений, при неконтролируемом сжигании в присутствии, например, хлора, образуются супертоксиканты в виде веществ, как полихлорированные дибензо-п-диоксины (ПХДД), дибензофураны (ПХД) и бифенилы (ПХБ), фосгены, представляющие особую опасность как для человека, так и для окружающей среды. Эти соединения пока не полностью, но достаточно изучены, и относительно недавно определены условия их образования [1], термической деструкции, нейтрализации и предотвращения обратной рекомбинации (восстановления) при охлаждении. Попадание галогенидов и других соединений поллютантов (загрязнителей) в массово сжигаемые отходы неизбежно, ввиду неудовлетворительной сортировки отходов и большого количества неопределяемого вида синтезированного пластика и материалов, поэтому возникновение диоксинов и фуранов в дымовых газах неизбежно.

Обычно на мусоросжигающих заводах экологичное сжигание отсортированных твердых коммунальных отходов производится на колосниковых решетках по следующей схеме [2]: разгрузочная площадка мусоровозов, площадка для транспорта вывоза остатков, приемный бункер, мостовой кран с грейферным ковшом, приемная воронка котла с течкой, питатель, валковая колосниковая решетка, парогенератор, система шлакозолоудаления, бункер шлака и золы, кран для погрузки шлакозолоотходов, помещение баков охлаждающей воды и отстоя, электростатический фильтр, турбогенератор, дымовая труба, воздушный конденсатор. Данная технология не предназначена для применения отходов, превышающих нормы по содержанию галогенсодержащих элементов для производства альтернативного RDF топлива [3].

Уровень техники

Известен способ сжигания хлорорганических отходов [Патент РФ №2119125, опубликован 20.09.1998 г.], способ сжигания хлорорганических отходов, включающий их термическое разложение, отличающийся тем, что хлорорганические отходы подают в фурменную зону доменной печи на смешение с дутьем в соотношении не более 3000 мг отходов на 1 м3 дутья.

Данный способ принят за аналог.

Недостатком данного способа является нарушение технологии хода плавки доменной печи по нетехнологическому параметру - содержание хлористого водорода HCl в доменном газе. Во внутреннем пространстве доменной печи дискретно превышается предельная концентрация содержания хлора, и его излишки уходят с доменным газом в виде соединений хлора с углеродом. В верхнем слое шихты доменной печи в интервале температур +125°С…+150°С, окись углерода (СО) вступает в реакцию с газообразным хлором (Cl2), с образованием СО+Cl2=COCl2 - фосгена, боевого отравляющего вещества [4], и эвакуируется из верхней части с доменным газом. Подача ПВХ пластиков и RDF топлива в фурменную зону доменной печи неприемлема из-за образования зольных отложений и настылей во влете подающей фурмы. В RDF и SRF топливе зачастую имеются превышения по содержанию серы и фосфора, что снижает качество чугуна.

Известен способ утилизации хлороганических отходов в черной металлургии [Патент РФ №2502922, опубликовано 27.12.2013 г], способ утилизации хлорорганических отходов, включающий их подачу потоком дутья в зону горения печи шахтного типа и термическое разложение с последующим прохождением через шихтовые материалы, отличающийся тем, что в исходную шихту дополнительно вводят хлорсвязующие добавки в количестве 50-75 кг на 1 т выплавляемого чугуна при поддержании вязкости шлакового расплава 0,2-0,5 Н⋅с/м2, при этом в качестве хлорсвязующих добавок используют соединения кальция. 2. Способ по п. 1, отличающийся тем, что в качестве хлорсвязующих добавок используют известняк.

Данный способ принят за аналог.

Недостатком данного способа является нарушение технологии хода и плавки доменной печи по нескольким нетехнологическим параметрам -содержание хлористого водорода HCl в доменном газе и значение вязкости шлакового расплава. Данный способ не может применяться повсеместно ввиду сложности и эксклюзивности доменного производства. Также, на основании проведенной работы [4], считается, что в доменных печах нельзя утилизировать галогенсодержащие материалы (в том числе пластики ПВХ), так как при этом происходит накопление галогенов в объеме шахты доменной печи, и при превышении их определенных концентраций, галогены удаляются из доменной печи вместе с доменным газом в виде хлорорганических соединений. Эти же обстоятельства требуют тщательного химического анализа, используемого в качестве топливных добавок в доменных печах топлива RDF, в том числе изготовленного из твердых коммунальных отходов, что может сказаться на качестве товарного чугуна. (См. интернет: https://metal2020.sfu.lipetsk.ru/files/Sbornik-SMNT2020.pdf).

Известен способ переработки твердых бытовых и промышленных отходов [Патент РФ №2383822, опубликовано 10.03.2010 г], способ переработки твердых бытовых и промышленных отходов, включающий их подготовку и загрузку в шахтную печь совместно с карбонатным материалом, подачу впечь топлива и воздуха на горение, удаление дымовых газов и вывод готового продукта из нижней части печи, отличающийся тем, что в качестве шахтной печи используют двухшахтную печь для обжига известняка, причем в одну шахту, работающую в режиме прямотока, загружают подготовленные отходы совместно с карбонатным материалом и в верхнюю ее часть подают топливо и воздух на горение, в другую шахту, работающую в режиме противотока, загружают карбонатный материал для получения извести и в нижнюю ее часть подают топливо и воздух на горение, а дымовые газы из первой шахты по дымовому каналу просасывают во вторую шахту и с помощью дымососа удаляют из верхней части второй шахты.

Данный способ принят за прототип.

Недостатком данного способа является применение горения и подачи дымовых газов на очистку просасыванием на обжигаемой извести, что является не совсем экологичным и экономичным. Ведь применение технологии газификации [5] отходов в среде ограниченной подачи окислителя с получением генераторного синтез-газа, состоящего в основном из Н2 и СО, более экономично из-за того, что полученный генераторный синтез-газ из утилизируемых отходов, можно подавать на частичное замещение основного топлива для обжига товарной извести. Высокотемпературная газификация при температуре +1300°С исключает образование смол в продуктах газификации и способствует газификации летучих металлов из зольного остатка процесса горения. Данным способом не предусмотрена эвакуация продуктов газификации отходов, которые выходят из печи в момент открытия верхних загрузочных устройств при загрузке материалов в шахты печи, что может приводить к попаданию газифицированных соединений диоксинов и фуранов в атмосферу, а также не предусмотрен отвод этих продуктов газификации обратно в печь, в требуемое место с предварительным турбулентным перемешиванием [10] с воздухом дутья из зоны охлаждения, для вторичной термической деструкции с избытком кислорода, нейтрализации и очистки на слое обжигаемой извести. Отсутствует аспирация газов из расходных бункеров отходов, которые содержат метилмеркаптаны и сернистые газы, и их необходимо очищать и нейтрализовывать термическим способом в этой же печи. Горелочные устройства второй шахты обжига карбонатных пород размещены ниже переходного канала-газохода соединяющего обе шахты, что может спровоцировать пристеночный эффект, и дымовые газы пройдут из переходного канала вверх вдоль стенки обжиговой шахты печи, минуя слой раскаленной извести и зону повышенной температуры обжига, в том числе ввиду отсутствия турбулентного перемешивания дымовых газов с дутьевым воздухом из зоны охлаждения.

Известно устройство прямоточно-противоточная печь для обжига карбонатных пород [авторское свидетельство СССР №1663353 F27B 1/02, опубликованное 15.07.1991 г. Бюл. №26], печь по конструкции и достигаемому результату принята в качестве аналога, относится к устройствам для обжига карбонатных пород (известняка, доломита и магнезита), в частности для производства высококачественной металлургической извести, и может быть использовано в металлургической, химической, строительной, пищевой и других отраслях промышленности. Цель изобретения - повышение производительности печи и качества продукта. Для этого шахты 1 и 2 разделены на зоны подогрева 4 с регенерацией тепла, обжига 5 и охлаждения 6. На границе зон обжига 5 и охлаждения 6 шахты соединены соединительным каналом 7. Сечение шахт в периферийной части выполнено сегментообразной формы, а основание сегмента направлено в сторону соединительного канала 7. Периферийная часть сегмента шахт может быть выполнена в форме полукруга, а внутренняя часть в виде прямоугольника. При этом имеет место улучшение теплораспределения по сечению шахт за счет ликвидации застойных зон, а также увеличивается равномерность распределения потока печных газов.

Данное устройство принято за аналог.

Недостатком данного аналога является функциональное назначение печи, она не предназначена для работы с отходами. Конструктивно печь работает в режиме с регенерацией тепла по прямоточно-противоточной схеме, а такие режимы дутья не подходят для газификации отходов и вторичному их дожиганию на извести. Горелочные устройства размещены только в верхней части обеих шахт, чтобы обеспечивать обжиг сырья в прямоточном режиме работы. Шахта, работающая в режиме шахты-газогенератора, отсутствует. Отсутствуют устройства дожигания продуктов газификации от верхних загрузочных устройств. Эвакуация отработанных горючих газов дымососом происходит из верхних частей двух шахт обжига, чем не обеспечивается гарантированное время контакта газов в зоне обжига.

Известно устройство циклонная печь для обжига мелкодисперсных материалов [Патент РФ №2791072, опубликовано 02.03.2023 г], где циклонная печь для термической обработки мелкоизмельченного материала в виде известняка, доломита, гипса, магнезита, пиритных огарков, шлака, содержащая корпус с верхним загрузочным устройством, тангенциально расположенными горелочными устройствами, центральной газоотводящей трубой и нижним разгрузочным устройством, отличающаяся тем, что горелочные устройства распределены по высоте и окружности печи, при этом печь выполнена с возможностью ввода материала в печь дозированно, через горел очный тоннель верхнего горелочного устройства. 3. Циклонная печь по п. 1, отличающаяся тем, что печь выполнена с возможностью совместной подачи в горелочный тоннель верхнего горелочного устройства мелкоизмельченного материала и добавки газовой фазы процесса пиролиза или газификации альтернативного топлива - RDF, SRF, TDF или горючих отходов.

Данное устройство принято за аналог.

Недостатком данного аналога является работа только с мелкоизмельченным материалом флюсового известняка пылевидной фракции 0…0,4 мм, или до 15 мм других материалов, а кусковой щебень карьерных карбонатных материалов в диапазоне фракций 20…120 мм к данному аналогу не применим. Это существенно снижает производительность для массовой утилизации отходов. Также, исходя из отчета о проведенных исследовательских работах [6], исходное альтернативное RDF и SRF топливо имело зольный остаток [7, рис. 2] при подаче непосредственно в циклонную печь вместе с обжигаемым материалом, смесь золы и извести имела разброс в значениях из-за неоднородности входящего альтернативного топлива и наличия силикатных включений [8], а при газификации в выносной топке альтернативного RDF и SRF топлива с подачей продуктов газификации в циклон остается зольный остаток [7, рис. 3], который из-за отсутствия извести СаО, в качестве адсорбера и нейтрализатора в рецептуре шихты, имеет повышенный класс опасности и высокое содержание поллютантов, искусственно синтезированных термическим процессом.

Известно устройство для переработки горючих твердых отходов состоящее из двух соединенных пиролизных реакторов [Патент РФ №2316696, опубликовано 10.02.2008 г]. Установка для переработки твердых горючих отходов, имеющая в своем составе высокотемпературный реактор, соединенный с реактором пиролиза, имеющим камеру обогрева, отличающаяся тем, что реактор пиролиза выполнен вертикально ориентированным и имеет две соосно расположенные камеры пиролиза, снабженные перемешивающими устройствами, первая камера пиролиза имеет наружный и внутренний коаксиально расположенные корпуса со щелевым кольцевым каналом между ними, являющимся камерой обогрева, которая соединена с высокотемпературным реактором, выход щелевого кольцевого канала расположен внутри второй камеры пиролиза, первая камера пиролиза в донной части имеет бункер со шлюзовой камерой для сбора и вывода коксозольного остатка, в верхней части первой камеры пиролиза имеется патрубок для подачи сырья и патрубок для выхода продуктов пиролиза, снабженный запорным клапаном, в приосевой зоне первой камеры пиролиза расположена, по меньшей мере, одна продольно ориентированная труба, вход которой расположен в донной части камеры обогрева, а выход трубы, снабженный мелкодисперсным распылителем, расположен в донной части второй камеры пиролиза, при этом в верхней части второй камеры пиролиза расположен патрубок для подачи сортированного сырья и патрубок для выхода продуктов пиролиза, а в донной части второй камеры пиролиза имеется бункер для вывода коксозольного остатка.

Данное устройство принято за аналог.

Недостатком данного аналога является наличие в высокотемпературной зоне реакторов пиролиза подвижных перемешивающих устройств камер пиролиза, что снижает надежность конструкции. Косвенный нагрев камер пиролиза, даже при перемешивании, имеет зоны, где за счет ококсования снижается теплопередача и образуются синтезируемые поллютанты. Из-за этого коксозольный остаток имеет частицы не подвергшиеся полной термической деструкции, особенно при непрерывной работе во второй камере из-за сниженной температуры. Температура в первой камере составляет +400°С…+500°С, а во второй камере +390°С…+430°С, что способствует максимальному образованию диоксинов и фуранов в данном диапазоне температур [1], которые адсорбируются на поверхность коксозольного остатка и на товарный технический углерод, и в том числе на получаемое товарное жидкое топливо с повышенным содержанием серных включений, так как нейтрализация галогенидов и десульфурация в данном устройстве не предусмотрены. На данном устройстве имеется разделение парогазовой смеси, что создает экологическую нагрузку из-за образования побочного отхода в виде пиролизной воды, содержащей фенолы и органические кислоты. Данное устройство не имеет высокой производительности по утилизации отходов.

Известно устройство прямоточно-противоточная печь для обжига карбонатных материалов [Патент РФ №2729679, опубликовано 11.08.2020 г.]. Прямоточно-противоточная печь для обжига карбонатных материалов, содержащая две шахты с зонами подогрева с регенерацией тепла, обжига и охлаждения готового продукта, соединенные переходным каналом, размещенным на границе зон обжига и охлаждения с сечением шахт на уровне свода переходного канала в виде полукруга в периферийной их части и внутренней частью в виде прямоугольника, направленного в сторону переходного канала, отличающаяся тем, что шахты в верху до нижней части зоны обжига выполнены внутри с круглым сечением, а в нижней части зоны обжига с плавным переходом с круглого сечения в сечение на уровне свода переходного канала, причем угол наклона стенок внутри нижней части зоны обжига составляет 75-90 градусов к горизонту, а на уровне переходного канала ширина внутренней части сечения равна радиусу полукруглого сечения периферийной части.

Данное устройство принято за прототип.

Недостатком данного прототипа является функциональное назначение печи, она не предназначена для работы с отходами. Конструктивно печь работает в режиме прямоточно-противоточной регенеративной печи CCR, а такие режимы дутья не подходят для газификации отходов и вторичному их дожиганию в слое раскаленной извести. При смене направления дутья, загружаемые и горящие отходы, а также продукты горения будут эвакуированы дутьем из печи в атмосферу и газоочистку, что создаст аварийный режим. Горелочные устройства размещены только в верхней части обеих шахт, чтобы обеспечить основной обжиг материала в прямоточном режиме работы. Шахта, работающая в режиме шахты-газогенератора, отсутствует. Выпускное отверстие отходящих газов имеется в верхней части в каждой из двух шахт, что не обеспечивает гарантированного времени контакта газов в высокотемпературной зоне обжига. Отсутствует подготовка исходных материалов в виде отходов, добавок и карбонатных материалов, шихтоподача. Отсутствует бункерная эстакада с расходными бункерами и дозаторами материалов для формирования рецептуры шихты, а также обеспечения подвижности и газопроницаемости шихты в шахте-газогенераторе. Загрузочные устройства не обеспечивают герметичность и удаление печных продуктов газификации в момент открытия загрузочного шлюза, чем провоцируется выброс ядовитых газов в атмосферу. Нет сбора и повторного дожигания в печи газов из верхнего загрузочного устройства и колошниковых продуктов газификации, исходящих из шлюзовой камеры. Нет устройства турбулентного перемешивания вводимых газов на вторичное дожигание в противотоке раскаленной извести. Газоочистка не рассчитана на работу с золоуносом и кислыми газами HCl, HF.

К основным недостаткам вышеперечисленных способов обезвреживания отходов и устройств для их осуществления можно отнести их недостаточную эффективность в части безопасной термической утилизации и очистки газов, в частности, не способности обеспечить исключение обратной рекомбинации диоксинов и фуранов, а также исключения возникновения фосгенов.

Раскрытие изобретения

Целями предлагаемой группы изобретений являются снижение вероятности рекомбинации диоксинов и фуранов в охлаждаемых отходящих дымовых газах при термической утилизации хлорсодержащих и галогенсодержащих горючих отходов. Создание экологически чистого, экономичного и высокопроизводительного промышленного способа термохимической утилизации отходов с содержанием галогенидов, серы и тяжелых металлов, и в создании установки промышленного типа с высокой производительности, которая своим конструктивом и режимами работы реализует требуемый способ без обратной рекомбинации диоксинов и фуранов, с обеспечением соответствия дымовых газов международным нормам выбросов [9].

Технический результат заключается в улучшении экологической ситуации, очистке дымовых газов и исключении рекомбинации диоксинов и фуранов, в высокопроизводительном способе утилизации галогенсодержащих отходов, в простоте конструкции двухшахтной печи без наличия подвижных частей в высокотемпературной зоне, в утилизации отходов за счет выпуска товарной извести, которая является непрерывным сменным фильтрующим адсорбентом, частичном замещении основного топлива генераторным синтез-газом получаемым из отходов при обжиге товарной извести, возможности применения газообразного или жидкого топлива, либо твердого топлива верхним пересыпным способом.

Указанные цели достигаются формированием требуемого состава шихты подаваемых отходов, в зависимости от морфологического состава, и обеспечением требуемого хода процесса, обеспечением термохимического и временного режима деструкции диоксинов [10], применением в составе шихты материала, который выступит в качестве адсорбирующего агента для нейтрализации поллютантов на своей поверхности, чем обеспечится исключение рекомбинации диоксинов и фуранов, дальнейшее использование отработанного адсорбирующего агента в качестве товарного продукта.

В основу изобретения положены следующие идеи. Совмещение процесса термической утилизации отходов и химической нейтрализации поллютантов с основным процессом обжига извести в вертикальной двухшахтной обжиговой печи, для получения требуемых условий высокотемпературных режимов деструкции диоксинов и фуранов, наличия сменного, непрерывно подающегося адсорбирующего агента и промышленного устройства близкого к требуемому конструктиву.

Выбор адсорбирующего агента. В качестве непрерывного, сменного товарного адсорбирующего агента, выбран карбонатный материал, предпочтительнее известняк СаСО3, который после высокотемпературного обжига представляет собою известь СаО, реакция разложения которого происходит при нагреве по схеме СаСО3→СаО+CO2 -Q. Обжиг известняка в известь происходит в диапазоне температур +800°С…+1000°С с получением извести с высокой реакционной способностью, так называемой мягкообожженой извести [Патент РФ №2712461, опубликовано 29.01.2020 г.]. Получение другого типа извести, сильного обжига спекания, происходит при температурах, например, около +1700°С. Процесс обжига происходит в печах вращающегося типа и в вертикальных одношахтных или двухшахтных печах. Данного диапазона рабочих температур достаточно для выполнения требований полной термической деструкции диоксинов и фуранов, которые лежат в диапазоне +1200°С и выше, с временем пребывания 2 секунды при условии избытка кислорода [1]. Адсорбирующий агент известь СаО связывает и нейтрализует на своей поверхности основные поллютанты из дымовых газов, самые токсичные из них - это соединения серы и элементы галогеновой группы, которые в области высоких температур и в присутствии газов связываются известью по следующим реакциям:

SO2+CaO+1/2O2→CaSO4+Q1 в результате получаемое твердое нейтральное соединение CaSO4 гипс, сульфат кальция (пищевая добавка Е516);

2HCl+CaO→CaCl2+H2O+Q2 в результате получаемое твердое нейтральной соединение CaCl2 хлорид кальция, эмульгатор (пищевая добавка Е509);

2HF+CaO→CaF2+H2O+Q3 в результате получаемое твердое нейтральное безопасное соединение CaF2, являющееся компонентом металлургических флюсов.

Таким образом на поверхности раскаленной кусковой извести достигается нейтрализация и связывание токсичных и коррозионно активных кислотных компонентов, чем исключается их обратная рекомбинация при охлаждении, например в виде диоксинов и фуранов. Отсутствие контура резкого охлаждения (закалки) дымовых газов до +200°С существенно снижает энергозатраты предлагаемого способа. Мелкодисперсные фракции СаО, прореагировавшие с поллютантами, улавливаются типовыми пылеосадительными фильтрами. Также, совместно с известью СаО и в присутствии других элементов тяжелые металлы Pb, Zn, Cd, Hg, переходят в твердые нерастворимые соединения.

Использование газификации отходов с температурой не ниже +1300°С, так как при данной температуре жидкая фракция в виде смол уже не образуется, а происходит полная газификация отходов с минимальным твердым остатком, и этот процесс организован в шахтной печи, чем решается задача образования настылей и закоксовывания газоходов.

Формирование рецептуры шихты. В шахту-газогенератор загружается шихта, включающая в себя смесь из утилизируемых отходов согласно выбранной рецептуры, содержащая: остатки горючих отходов после сортировки твердых коммунальных отходов («хвосты» сортировки), альтернативное топливо из твердых коммунальных отходов в виде RDF (Refuse-derived fuel переводится с английского как «топливо, полученное из отходов»), SRF (Solid Recovered Fuel переводится с английского как «твердое восстановленное топливо»), TDF (Tire-Derived Fuel переводится с английского как «топливо полученное из автомобильных шин»), полимеры и пластики с содержанием галогенидов. Учтен ввод в состав шихты жидких фракций (кислый гудрон, краски, растворитель и пр.) и пастообразных фракций (обезвоженный канализационный кек и ил, черный щелок целлюлозного производства, лигнины и пр.), которые перемешиваясь с карбонатным материалом образуют шихту и подаются в печь.

Управление работой устройства. Рецептура шихты формируется на основе разработанного программного обеспечения математической модели управления работой устройства по указанному способу и является его неотчуждаемой частью. Исходя из энергетических и химических показателей утилизируемых отходов и применяемого топлива формируется дозирование материалов из расходных бункеров и подача энергоносителей.

Реализация гарантированного вторичного дожигания всего объема продуктов газификации отходов и дымовых газов организовано во второй шахте обжига известняка, путем просасывания через слой щелочноземельных металлов СаСО3 и СаО при температуре от +1300°С с избытком воздуха α=1,08-1,2 и временем контакта газов более 2 секунд. Прохождение всех газов инициируется формированием модели движения газов в печи в одном направлении, используя разряжение дымососа, через единственное выходной газоход в верхней колошниковой части второй шахты противоточного обжига.

Конструктив устройства. Соединив предлагаемые выше шахту-газогенератор и шахту обжига карбонатного материала полым переходным каналом-газоходом, получается схожий конструктив промышленной вертикальной двухшахтной печи обжига известняка. Типовые двухшахтные печи обжига извести работают по прямоточно-противоточной схеме с регенерацией тепла. Изменив направления потоков дутья в шахтах, в предлагаемом устройстве меняется принципиальное и функциональное назначение печи, и устройство реализуется, как двухшахтное устройство, объединяющее в себе два агрегата: первый - прямоточная шахта-газогенератор горючих отходов и обжига технической извести, и второй -шахта противоточного обжига кускового карбонатного материала в товарную известь СаО, соединенные между собой полым переходным каналом-газоходом на уровне между зонами обжига и охлаждения. Данный конструктив наиболее экономичен и надежен в сравнении со сжиганием на колосниках или в котлах с кипящим слоем, ввиду отсутствия у устройства подвижных частей в виде шнеков, охлаждаемого пода с колпачками, подвижных колосников с системами водяного охлаждения, теплообменников и систем химической подготовки воды и градирен.

Применение кусковых карбонатных пород в составе шихты. Формированием рецептуры шихты в бункерной эстакаде перед загрузкой в шахту-газогенератор компенсируется непостоянство фракционного состава и теплотехнических характеристик, поступающих на утилизацию отходов. Добавка в шихту технической негашеной извести позволяет убрать из шихты излишнюю влагу перед подачей в шахту-газогенератор. Добавка в шихту кускового карбонатного материала обеспечивает подвижность шихты при транспортировке конвейерами и при верхней загрузке скипом, и подаче двухконусным загрузочным устройством в шахту. При нахождении шихты в шахте с кусковым материалом обеспечивается воздухопроницаемость слоя для прохождения горючих газов, исключаются зависания в сводах. Кусковой материал также работает, как абразив, и очищает футеровку и механизмы верхних загрузочных устройств от настылей из смол и летучих металлов, компенсирует образование утолщения гарнисажа на футеровке, а также перетирает и измельчает отходы в процессе схода слоя извести.

Сбор продуктов газификации, которые организуются в моменты разгерметизации верхних загрузочных устройств, реализуется аспирацией и последующей подачей на вторичное дожигание через фурму в переходной канал для лучшего турбулентного перемешивания газовых смесей. В указанную фурму также подается аспирационный воздух отходов из бункерной эстакады, который содержит соединения сероводорода и метилмеркаптанов.

Обеспечение требуемых режимов дутья в первой шахте-газогенераторе реализовано верхним размещением горелочных устройств и воздуходувок, для обеспечения прямотока нисходящих газов и шихты. Во второй шахте обжига горелочные устройства и воздуходувки устанавливаются снизу, в противоток движению обжигаемому известняку.

Топливо применяемое в устройстве: природный газ, мазут, в том числе обводненный, сырая нефть, пылеугольное и водоугольное топливо. Печь можно перевести на работу пересыпным способом на твердом топливе или комбинации топлив, в том числе и жидких. Через верхние загрузочные устройства можно подавать: уголь и кокс, отслужившие деревянные железнодорожные шпалы, пропитанные креозотом, лигнин гидролизного и целлюлозного производства, кору деревьев и коренья, черный щелок целлюлозного производства, масла, автопластики и фильтры, автомобильные шины и резинотехнические изделия, медицинские упаковки, шприцы и матрасы, нефтяной гач и кислые гудроны, и др.

Универсальность работы. В случае прекращения поставок отходов подлежащих термохимической утилизации данное устройство может перейти на выпуск только товарной комовой извести всеми двумя шахтами, причем на жидком, твердом или газообразном топливе, подаваемом либо в горелки, либо через верхнее загрузочное устройство пересыпным способом.

Очистка дымовых газов. Применяются известный способы комплексной очистки дымовых газов. Включает в себя циклонную очистку газов первой ступени, очистку золы-уноса угольно-тканевыми и электрофильтрами с удалением сухим и мокрым способом кислых газов HCl, SO2, HF, а также каталитическое разложение оксидов азота (моноксид азота NO и диоксид азота NO2) раствором аммиака при температурах от +170°С до +380°С с образованием газообразного азота и водяного пара. Может осуществляться другая комбинация известных способов газоочистки.

Применение получаемых продуктов. После разгрузки охлажденного зольного остатка шихты из первой шахты-газогенератора сепарацией отделяются металлы, зольный остаток и техническая известь СаО, которая может применяться для обезвоживания отходов в бункерной эстакаде перед подачей в печь, для дезинфекции и обезвоживания сточных вод, инфильтрируемых из поступающих отходов. Пылевынос из газоочистки и просеянный зольный остаток подходит для частичного замещения сырья в производстве газосиликатных блоков автоклавированием, ввиду полного дожигания отходов и наличия примесей золы, извести и силикатов, что приведено в протоколе лабораторного химического анализа [8] Пробы №4 с массовым содержанием SiO2=2,9%, S=0,03% и Р=0,01%.

Получаемая обожженая комовая известь из второй шахты обжига является, как сменным отработанным абсорбционным фильтрующим агентом газов печи, так и товарным продуктом в виде строительной комовой извести с активностью 88-92, при реализации которой формируется окупаемость и экономический эффект удешевления утилизации отходов.

Исходя из вышеприведенных идей, включенных в заявленное изобретение способа и устройства, реализуется комплексный экологичный передел горючих отходов, в том числе галогенсодержащих, используя конструктив промышленной вертикальной двухшахтной печи обжига карбонатных материалов.

Новизна

Предлагаемый способ и конструкция устройства обладают новизной, поскольку совокупность признаков формулы изобретений в информационных и патентных источниках не обнаружены. Применение конструктива промышленной двухшахтной обжиговой печи карбонатных материалов в качестве устройства реализации изобретения не определено, особенно работа одной из шахт в режиме высокотемпературного прямоточного газогенератора горючих галогенсодержащих отходов, в том числе и жидких.

Изобретательский уровень

Заявленное в качестве изобретения техническое решение совместного способа и устройства обладает изобретательским уровнем, поскольку способ и совместное применение промышленной бункерной эстакады для формирования рецептуры сложной шихты и конструктива двухшахтной вертикальной печи обжига карбонатных материалов для совместной утилизации отходов, в том числе галогенсодержащих, не является очевидным, и это приводит к значительному результату экологичной очистки дымовых газов и повышению производительности термической утилизации горючих отходов, в том числе с использованием промышленных образцов типового оборудования.

Промышленная применимость

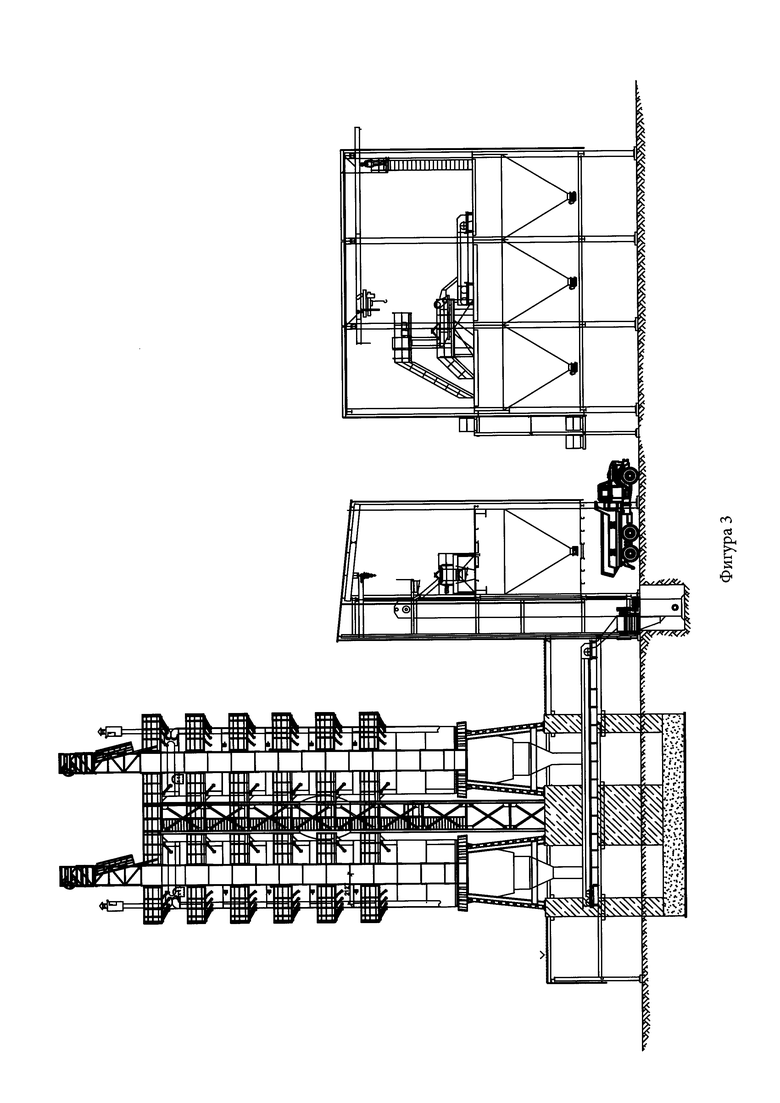

Группа заявленных изобретений способа и устройства находится в стадии эскизного проектирования печи (Фигура №3), и их использование не вызывает изменения принципа строительства аналогичных печей, поскольку применяются известное оборудование, материалы и конструктивы, а работающие промышленные бункерные эстакады и двухшахтные обжиговые печи, близкие к изобретению по конструктиву, долгое время находятся в промышленной эксплуатации, например, двухшахтные печи тип PFR фирмы Maerz Ofenbau AG (Швейцария), которые имеют производительность до 800 тонн по извести в сутки, что может быть сопоставимо с количеством утилизируемого отхода.

Краткое описание чертежей устройства и способа.

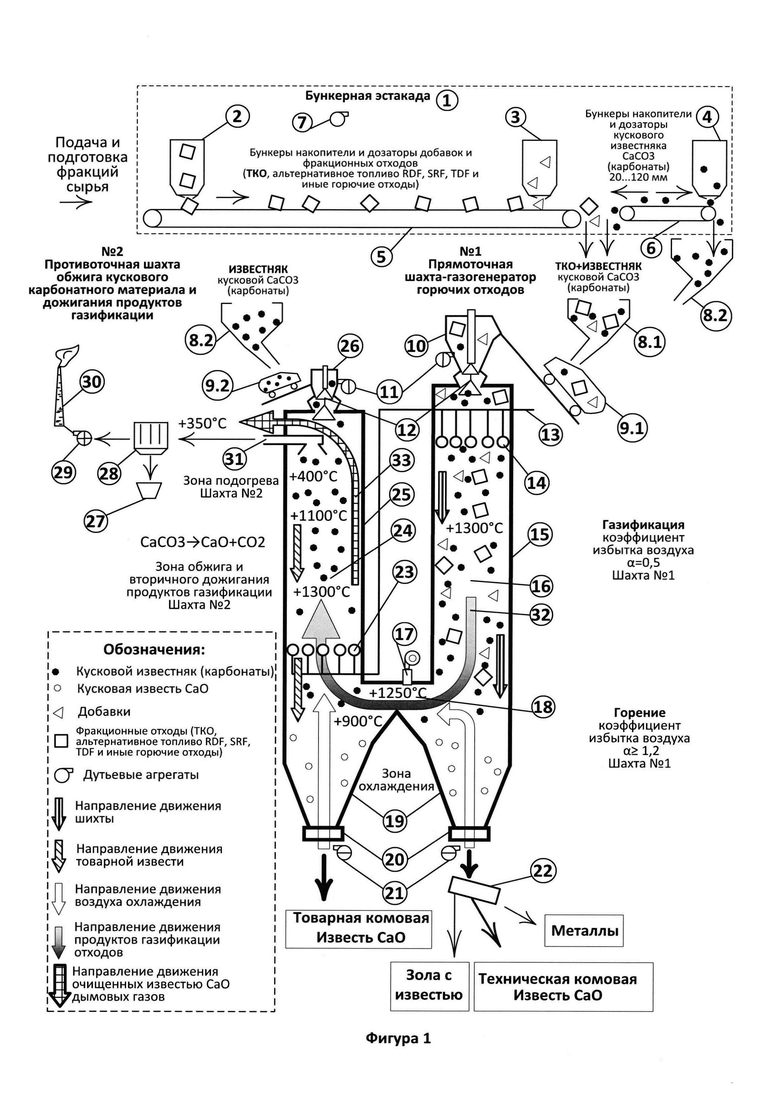

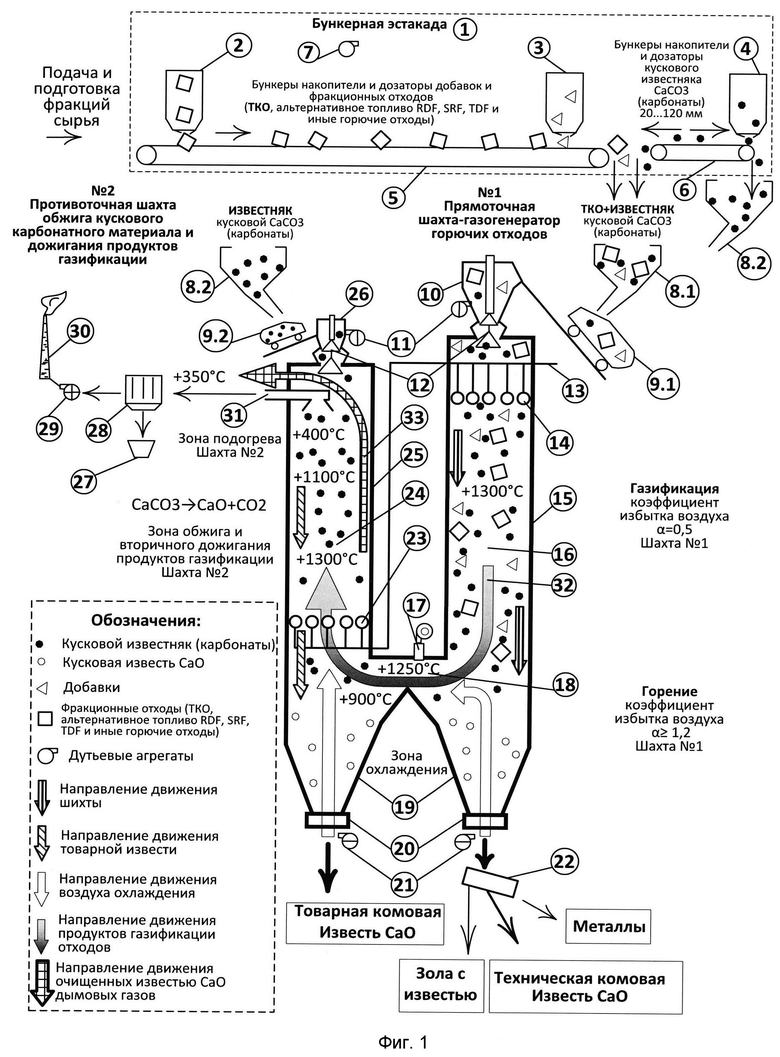

Фигура 1. Конструкция и принципиальная схема устройства вертикальная двухшахтная печь обжига карбонатных материалов для совместной термохимической утилизации горючих отходов.

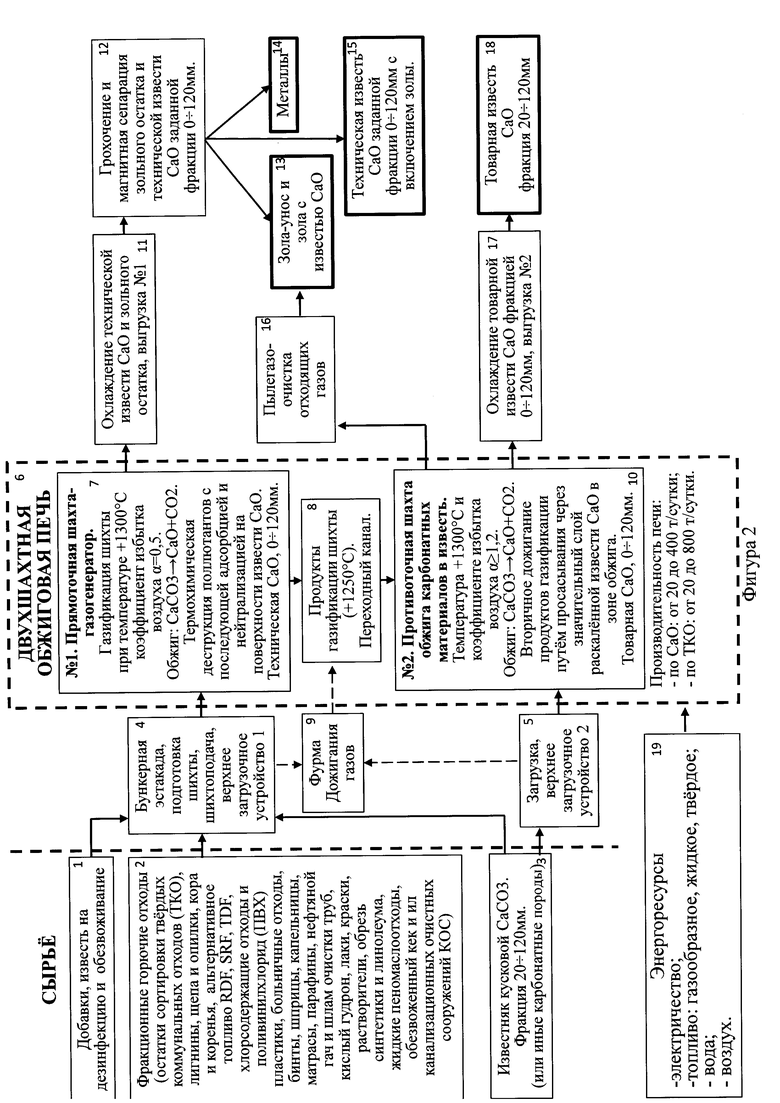

Фигура 2. Функциональная схема способа термохимической утилизации горючих отходов.

Фигура 3. Эскизный чертеж устройства вертикальная двухшахтная печь обжига карбонатных материалов для совместной утилизацией горючих отходов с расходными бункерами шихтоподачи.

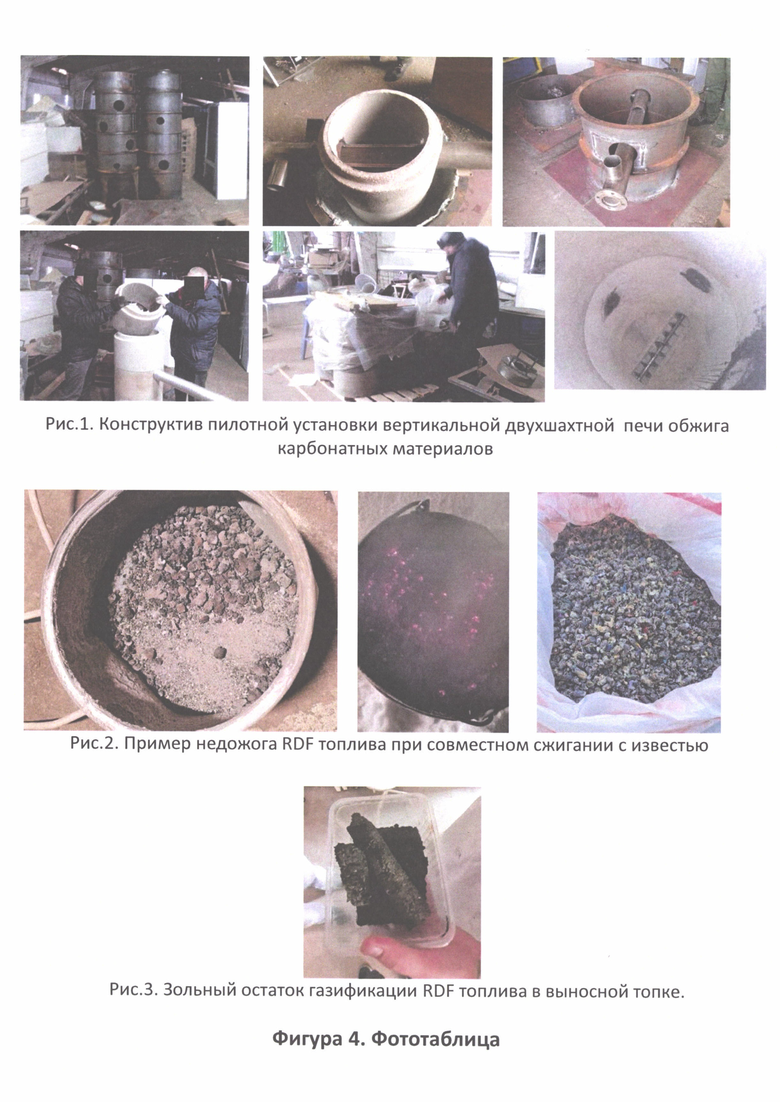

Фигура 4. Фототаблица проводимых пилотных испытаний способа и устройства.

Заявляемое устройство проиллюстрировано предлагаемой конструкцией (Фигура 1) вертикальной двухшахтной печи обжига карбонатного материала и совместной термохимической утилизации горючих отходов. Состав: бункерная эстакада - 1, расходный дозирующий бункер отходов - 2, дозирующий бункер добавок и твердого топлива - 3, дозирующий бункер кусковых карбонатных пород - 4, конвейер шихтоподачи - 5, конвейер подачи кусковых карбонатных пород - 6, аспирационная установка бункерной эстакады - 7, тракт подачи шихты - 8.1, тракт подачи карбонатного сырья -8.2, подъемное устройство шихты - 9.1, подъемное устройство карбонатного сырья - 9.2, верхнее загрузочное устройство первой шахты-газогенератора -10, аспирационная установка сбора утечки продуктов газификации из шахты -11, конусные загрузочные устройства - 12, тракты подачи топлива и воздуха дутья - 13, верхние горелочные устройства первой шахты - 14, первая футерованная прямоточная шахта-газогенератор - 15, газифицируемая шихта и кусковой известняк СаСО3 на обжиг в техническую известь СаО - 16, фурма вторичного дожигания аспирационных газов утечки верхних загрузочных устройств и аспирационного воздуха бункерной эстакады - 17, футерованный полый переходный канал-газоход - 18, охладитель - 19, разгрузочное устройство - 20, вентилятор охлаждения и дутья - 21, сепаратор металлов и золы - 22, нижние горелочные устройства второй шахты - 23, кусковой известняк СаСО3 на обжиг в товарную известь СаО - 24, вторая футерованная противоточная шахта обжига товарной извести - 25, верхнее загрузочное устройство второй шахты обжига - 26, бункер твердого остатка газоочистки - 27, газоочистка - 28, дымосос - 29, дымовая труба - 30, выходное отверстие дымовых газов печи - 31, продукты газификации - 32, дымовые газы - 33.

Заявляемый способ проиллюстрирован на схеме (Фигура 2), где происходит накопление сырья в расходных бункерах и дозирование добавок и технической извести для обезвоживания сырья - [1], дозирование фракционных горючих отходов подлежащих утилизации - [2], дозирование кускового карбонатного сырья - [3] для совместной подачи и формирования рецептуры шихты в бункерной эстакаде [4], дозирование кускового карбонатного сырья для обжига - [5], верхняя подача шихтового материала в первую прямоточную шахту-газогенератор [7] вертикальной двухшахтной печи [6] и верхняя подача кускового карбонатного сырья во вторую шахту обжига [10] двухшахтной печи [6], подача продуктов газификации из первой шахты во вторую по переходному каналу [8] для вторичного дожигания, подача аспирационного воздуха бункерной эстакады и аспирационных газов верхних загрузочных устройств через фурму на вторичное дожигание [9], охлаждение технической извести и золы отходов [11] с последующим грохочением и сепарацией [12] на металлы [14] и техническую известь [15], и золу отходов [13], охлаждение товарной извести [17] с выгрузкой товарной извести [18], газоочистка [16] с формированием золы-уноса [13], подача энергоресурсов [19].

Описание работы заявленного устройства и способа приводится по схеме (Фигура 1), приняв в качестве исходных данных: топливо - природный газ, а утилизируемые отходы - «хвосты» после сортировки твердых коммунальных отходов. В бункерную эстакаду [1] поступает сырье и добавки определенных фракций, где при помощи конвейеров они распределяются из приемных бункеров по расходным бункерам: кусковых карбонатных пород (предпочтительно известняк СаСО3) [4], утилизируемых твердых отходов [2], добавок (технической извести для обезвоживания отходов, твердых и жидких топлив или реагентов). На основании типов утилизируемых отходов, в расходных бункерах формируется рецептура шихты, и бункерными дозаторами происходит подача твердых и жидких отходов по ленточному конвейеру [5] на формирование шихты с добавкой карбонатного сырья из расходного бункера [4] по реверсивному конвейеру [6]. Дальнейшая транспортировка шихты обеспечивается трактом подачи шихты [8.1] и подъемом шихты скиповым устройством, или иным [9.1] для перегрузки в верхнее загрузочное устройство первой шахты-газогенератора [10] с последующей загрузкой в шахту-газогенератор [15], через герметичные шлюзы двухконусного загрузочного устройства [12], оснащенного аспирационной установкой [11] отдувки проникших продуктов газификации в момент открытия конусов [12]. Входящий в состав шихты карбонатный камень, обеспечивает подвижность шихты для конвейерной перевалки и выгрузки из скипа, исключает зависание шихты в сводах при нагреве и газификации, обеспечивает газопроницаемость слоя шихты, абразивно очищает конусы загрузочного устройства и футеровку от нагара и смол, перетирает отходы в момент схода слоя и адсорбирует на себе поллютанты образовавшиеся в шахте-газогенераторе.

Из бункера кусковых карбонатных пород [4] дозируется на конвейер [6] известняк на обжиг СаСО3 в товарную известь СаО. Тракт подачи карбонатного сырья [8.2] доставляет материал для последующего подъема на скиповом или ином устройстве [9.2] для пересыпки в верхнее загрузочное устройство второй противоточной шахты обжига товарной извести [25] с последующей загрузкой в шахту обжига, через герметичные шлюзы двухконусного загрузочного устройства [12], оснащенного аспирационной установкой [11] отдувки проникших продуктов газификации в момент открытия конусов [12]. Загруженный известняк, попав в шахту обжига [25], подогревается теплом отходящих дымовых газов [33], и попавшие на его поверхность с дымовыми газами [33] недогоревшие частицы увлекаются вниз на повторное дожигание в зону обжига [23], тем самым исключается вынос недогоревшей золы от пристеночного эффекта.

В шахте-газогенераторе [15] происходит последовательный нагрев загруженной шихты [16], а затем начинается процесс газификации отходов с образованием продуктов газификации [32] от сгорающего топлива и воздуха [13] на горел очных устройствах [14] с дефицитом воздуха α=0,5 и при температуре около +1300°С, чтобы исключить образование смол в получаемом продукте газификации [32] - газогенераторном газе (синтез-газе), состоящем в основном из водорода Н2 и монооксида углерода СО. Продукты газификации [32] в первой шахте [15] направляются вниз в прямотоке с известняком шихты шахты [15]. Пройдя зону обжига первой шахты, известняк СаСО3 обжигается в техническую известь СаО с выделением углекислого газа CO2, известь адсорбирует на свою поверхность галогены, серу и тяжелые металлы. Дутье в печи организовано так, что продукты газификации [32] эвакуируются разряжением дымососа [29] во вторую шахту [25] обжига карбонатного материала, проходя через полый межшахтный переходной канал [18]. Далее продукты газификации [32] попадают вверх, в противоток раскаленному обжигаемому карбонатному материалу [24] с температурой поверхности от +1300°С до +1700°С, просасываются через слой раскаленной обжигаемой товарной извести со временем контакта более 2 секунд и вторично дожигаются в факеле горелок [23] с избытком кислорода α=1,2. Товарная известь СаО в области горелочных устройств [23] при температуре более +1300°С адсорбирует и нейтрализует на своей поверхности в нейтральные соединения основные галогены Cl, F, которые непрореагировали с известью СаО в первой шахте-газогенераторе [15], исключая тем самым рекомбинацию диоксинов и фуранов, а тяжелые металлы Pb, Zn, Cd, Hg, переходят в твердые нерастворимые соединения, причем сера S переходит в твердое нейтральное соединение гипс CaSO4. Товарная известь [24] пройдя обжиг и адсорбировав на свою поверхность поллютанты, охлаждается, и сходит вниз в зону охлаждения, как и техническая известь [16] первой шахты [15]. Охладившись воздухом на горение от вентиляторов [21], известь из двух шахт выгружается разгрузочными устройствами [20], а техническая известь дополнительно сепарируется [22] на наличие металлов, комовую известь и зольный остаток с мелкодисперсной известью.

Утечка без должной очистки продуктов газификации [32] и дымовых газов [33] из шахт [15, 25] в момент открытия конусов [12] устраняется аспирационными установками [11], которые подают образовавшуюся газовоздушную смесь с атмосферным воздухом на вторичное дожигание в фурму [17], расположенную в межшахтном переходном канале [18], где обеспечивается требуемое турбулентное перемешивание холодных и горячих (около +1250°С) газов. В воздухе бункерной эстакады высокое содержание одорантов в виде сероводородных соединений, метилмеркаптана и других, поэтому аспирационный воздух [7] бункерной эстакады также подается на вторичное дожигание через фурму [17] для обеззараживания и очистки.

Все дымовые газы [33] и продукты газификации [32] гарантированно проходят вторичное дожигание в зоне обжига товарного известняка на горелках [23] с просасыванием дымовых газов [33] в слое раскаленной извести [24] из-за принудительной организации движения всех газов в печи от разряжения дымососа [29], через одно выходное отверстие дымовых газов печи [31], расположенное в верхней части шахты обжига [25].

После выхода из печи дымовые газы [33] поступают на комплексную газоочистку [28] с известными методами, а в процессе газоочистки образуется летучая зола (зола-уноса) [27] с содержанием пылевидного известняка и извести. Остывшие и промытые дымовые газы [33], дымосос [29] выбрасывает через дымовую трубу [30] в атмосферу.

Пример конкретного осуществления, подтверждающий возможность внедрения в производство предложенного способа и устройства приведен в фототаблице Фигура 4.

Пример 1. Производились опытные испытания на пилотной установке, имитирующей заявленный способ и устройство [7, рис. 1]. Изготовился футеровочный огнеупорный слой двух шахт, верхнее загрузочное и нижнее разгрузочное шнековое устройство. Произведен совместный обжиг извести с RDF топливом в одной из шахт, затем подавалась смесь из RDF топлива и извести в обе шахты. Фиксировался зольный остаток RDF топлива, определялось количество подаваемого воздуха коэффициент а и лабораторный анализ [8] полученных материалов. Производилась подача только продуктов газификации RDF топлива из выносной топки в зону обжига щелочноземельного материала извести и доломита. Полученные результаты пилотных испытаний подтвердили расчетные и практические данные, приведенные в данном способе и устройстве.

Источники информации:

1. Бернадинер М. Н. Диоксины в пирометаллургических процессах и методы их обезвреживания, Электрометаллургия. 2000 г. №1. стр. 12-17.

2. Методические указания по расчету выбросов загрязняющих веществ в атмосферу от мусоросжигательных и мусороперерабатывающих заводов, АКХ им. К. Д. Памфилова Минжилкомхоза РСФСР 123371, Москва, 1989 г., рис. 1.

3. Межгосударственный стандарт ГОСТ 33516-2015, Топливо твердое из бытовых отходов, Технические характеристики и классы, стр. 4.

4. Коршиков В.Д., Конев В.А., Конев М.В. К вопросу использования топлива RDF в доменных печах, Современная металлургия нового тысячелетия (СМНТ-2020), ФГБОУ ВО «Липецкий государственный технический университет», ПАО «Новолипецкий металлургический комбинат», октябрь 2020 г., стр. 6-16.

5. Ефимов Н.Н., Федорова Н.В., Миргородский А.И., Коломийцева A.M. Газификация органических топлив и биомасс, Успехи современного естествознания. - 2007. - №1. - С.15-21; ссылка в сети интернет URL: https://natural-sciences.ru/ru/article/view?id=10830

6. Отчет о научно-исследовательской работе по теме: «Подготовка и проведение испытаний пилотной обжиговой печи циклонного типа производства ООО «НПО «Наукоемкие Технологии, с составлением отчета по итогу проведенных работ и выдачи рекомендаций», ФГБОУ ВО «Липецкий государственный технический университет», 25 февраля 2022 г., стр. 40-81.

7. Фототаблица графических материалов испытаний, она же Фигура 4.

8. Протокол лабораторных исследований образцов.

9. Справочник ЕС по наилучшим доступным технологиям Reference Document on Best Available Techniques for the Waste Incineration, 2019, стр. 143-145.

10. ИТС 9-2020. Информационно-технический справочник по наилучшим доступным технологиям. Утилизация и обезвреживание отходов термическими способами, Федеральное агентство по техническому регулированию и метрологии, стр. 76, 79, 81.

11. Патент РФ №2119125, опубликован 20.09.1998 г.

12. Патент РФ №2502922, опубликовано 27.12.2013 г.

13. Патент РФ №2383822, опубликовано 10.03.2010 г.

14. Авторское свидетельство СССР №1663353 F27B 1/02, опубликованное 15.07.1991 г. Бюл. №26.

15. Патент РФ №2791072, опубликовано 02.03.2023 г.

16. Патент РФ №2316696, опубликовано 10.02.2008 г.

17. Патент РФ №2729679, опубликовано 11.08.2020 г.

18. Патент РФ №2712461, опубликовано 29.01.2020 г.

19. Фигура 1. Конструкция и принципиальная схема устройства вертикальная двухшахтная печь обжига карбонатных материалов для совместной термохимической утилизации горючих отходов.

20. Фигура 2. Функциональная схема способа термохимической утилизации горючих отходов.

21. Фигура 3. Эскизный чертеж устройства вертикальная двухшахтная печь обжига карбонатных материалов для совместной утилизацией горючих отходов с расходными бункерами шихтоподачи.

22. Фигура 4. Фототаблица проводимых пилотных испытаний способа и устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИКЛОННАЯ ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2791072C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2008 |

|

RU2383822C1 |

| СПОСОБ ОБЖИГА КАРБОНАТНОГО СЫРЬЯ В ДВУХШАХТНОЙ ПРОТИВОТОЧНОЙ ПЕЧИ | 2015 |

|

RU2654227C2 |

| КОМПЛЕКСНАЯ РАЙОННАЯ ТЕПЛОВАЯ СТАНЦИЯ ДЛЯ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2502018C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И МУСОРОСЖИГАТЕЛЬНЫЙ ЗАВОД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2502017C1 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| СПОСОБ КАЛЬЦИНАЦИИ МИНЕРАЛОВ | 2011 |

|

RU2516431C2 |

| СПОСОБ И УСТРОЙСТВО УТИЛИЗАЦИИ ИЗНОШЕННЫХ ШИН В РЕАКТОРЕ БЫСТРОГО ПИРОЛИЗА В СРЕДЕ РАСПЛАВЛЕННОЙ ТЕРМОЖИДКОСТИ С РЕГУЛИРУЕМОЙ ТЕМПЕРАТУРОЙ | 2024 |

|

RU2833359C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2570331C1 |

Группа изобретений относится к способу и устройству мусоросжигательных печей, предназначенных для уничтожения специфических отходов или специфических низкосортных топлив. Термохимическую утилизацию горючих промышленных отходов, галогенсодержащих отходов и поливинилхлорид-пластиков, остатков после сортировки твердых коммунальных отходов, пластиков и полиэтиленов, альтернативного топлива RDF, SRF, TDF производят в вертикальной двухшахтной печи обжига кускового карбонатного материала в известь. Подготавливают шихту в бункерной эстакаде согласно рецептуре. Дозируют из расходных бункеров фракционные утилизируемые отходы, добавки и кусковой карбонатный материал фракцией от 20 мм до 120 мм. Загружают шихту в первую прямоточную шахту-газогенератор через первое герметичное конусное загрузочное устройство, оснащенное аспирационной установкой продуктов газификации. Загружают карбонатный материал фракцией от 20 мм до 120 мм во вторую шахту противоточного обжига через второе герметичное конусное загрузочное устройство, оснащенное аспирационной установкой продуктов газификации. Газифицируют шихту в первой шахте-газогенераторе в среде ограниченной подачи окислителя с коэффициентом избытка воздуха α=0,5 для получения из отходов продуктов газификации в виде смеси генераторного синтез-газа, состоящего в основном из Н2 и СО, в среде щелочноземельных металлов СаСО3 и СаО нагревом от верхних комбинированных горелочных устройств при температуре более +1300°С. Обжигают во второй противоточной шахте кусковой карбонатный материал известняк СаСО3 для разложения на газ CO2 и товарную известь СаО. Эвакуируют дутьем продукты газификации отходов во вторую шахту через переходной канал, где продукты газификации повторно дожигают в среде избытка воздуха просасыванием снизу вверх через слой раскаленной извести СаО во всей зоне обжига и подогрева во второй шахте противоточного обжига. Эвакуируют разрежением из обоих шлюзовых загрузочных устройств продукты утечки газификации из шахт и подают их в переходной канал-газоход на фурму вторичного дожигания с просасыванием через слой раскаленной извести СаО. Выгружают из первой шахты-газогенератора техническую известь СаО в смеси с золой утилизованных отходов, а из второй противоточной шахты обжига выгружают товарную комовую известь СаО. Отводят отработанные дымовые газы из двухшахтной печи на газоочистку за счет разрежения дымососа из верхней части второй шахты обжига. Прореагировавшую мелкодисперсную СаО улавливают из дымовых газов фильтрами пылегазоочистки. Очищают дымовые газы. После печи осаждают золу-унос угольно-тканевыми и электрофильтрами. Удаляют остаточные кислые газы HCl, SO2, HF сухим или мокрым способом. Каталитически разлагают оксиды азота - моноксид азота NO и диоксид азота NO2 - раствором аммиака при температурах от +170°С до +380°С с образованием газообразного азота и водяного пара. В первой шахте-газогенераторе производят газификацию отходов с дефицитом окислителя, с коэффициентом избытка воздуха α=0,5, получая генераторный синтез-газ, который затем поступает перетоком во вторую шахту обжига карбонатов для вторичного дожигания, где сгорает в избытке воздуха с α≥1,2 с выделением тепла, тем самым замещая основное топливо процесса получения товарной извести. Дополнительно раскаленная товарная известь СаО в зоне обжига второй противоточной шахты является непрерывной, сменной, адсорбирующей фильтрующей загрузкой для просасываемых продуктов высокотемпературной газификации утилизируемых отходов первой прямоточной шахты-газогенератора. На поверхности СаО реализуются требуемые условия термохимической деструкции диоксинов и фуранов с обеспечением времени нахождения продуктов газификации в среде щелочноземельных металлов СаСО3 и СаО при температуре от +1300°С до +1700°С в течение более 2 секунд с избытком воздуха α=1,08-1,2. Известь СаО адсорбирует на своей поверхности и выводит из обеих шахт переведенные в устойчивые нейтральные соединения элементы хлор, фтор, бром и соединения серы, тем самым исключают обратную рекомбинацию диоксинов и фуранов, также связывают тяжелые металлы Pb, Zn, Cd, Hg с известью СаО, переходя в устойчивые твердые нейтральные соединения. Дополнительно рецептурой шихты обеспечивают газопроницаемость и подвижность разнокомпонентной шихты, исключают зависание шихты на сводах в шахтах печи, измельчают утилизируемый отход перетиранием кусковым карбонатным материалом в процессе схода слоя шихты в шахте-газогенераторе и очищают гарнисаж футеровки от нагара и настылей, в качестве топлива применяют газ, жидкое топливо, а пересыпным способом и твердое топливо. Способ осуществляют в вертикальной двухшахтной печи, содержащей расходные бункеры утилизируемых отходов, добавок, кускового карбонатного материала фракцией от 20 мм до 120 мм, бункерную эстакаду с дозаторами и конвейерами формирования шихты согласно рецептуре, конвейер шихтоподачи, два верхних загрузочных устройства с герметичными шлюзами. Печь содержит две вертикальные футерованные печные шахты с зонами подогрева, обжига и охлаждения, соединенные полым футерованным переходным каналом-газоходом на уровне между зонами обжига и охлаждения, два нижних разгрузочных устройства, горелочные устройства для природного газа, смеси газов или жидких топлив, фурму для вторичного дожигания газов загрузочных устройств в переходном канале, аспирационную установку, дымососы и воздуходувки, средства пылегазоочистки. Конструктивно объединяет в себе два агрегата: первый - прямоточная шахта-газогенератор горючих отходов в генераторный синтез-газ и второй - шахта противоточного обжига кускового карбонатного материала в товарную известь СаО и дожигания генераторного синтез-газа, соединенные между собой полым футерованным переходным каналом-газоходом на уровне между зонами обжига и охлаждения. Первая шахта-газогенератор выполнена с возможностью работы только в прямоточном режиме движения газа и шихты сверху вниз, с верхним расположением горелок подачи топлива и воздуха, загрузки шихтой сверху пересыпным способом и работы в совместном режиме газификации утилизируемых отходов и обжига кускового карбонатного материала, входящего в состав шихты. Вторая шахта противоточного обжига выполнена с возможностью работы только в режиме противотока, загрузки сверху пересыпным способом кусковым карбонатным материалом с подачей горелочными устройствами в нижнюю ее часть топлива и воздуха совместно с продуктами газификации из верхних загрузочных устройств, подаваемых фурмой в переходный канал для смешивания и вторичного дожигания в слое СаО второй шахты. Имеет возможность перетока продуктов газификации отходов из шахты-газогенератора в шахту противоточного обжига через полый футерованный переходный канал-газоход для подачи всего объема продуктов газификации на вторичное дожигание просасыванием в слое раскаленной товарной извести СаО во всей зоне обжига и подогрева второй противоточной шахты. Имеет возможность эвакуации дымовых газов с прореагировавшей с поллютантами пылевидной известью СаО разрежением дымососа из верхней части второй шахты противоточного обжига. Имеет возможность подогрева воздуха, подаваемого снизу в шахты печи на охлаждение извести через разгрузочные устройства, и поступления на дутье во вторую шахту противоточного обжига. Обеспечивается улучшение экологической ситуации, очистка дымовых газов и исключение рекомбинации диоксинов и фуранов, высокопроизводительная утилизация галогенсодержащих отходов, простота конструкции двухшахтной печи без наличия подвижных частей в высокотемпературной зоне, утилизация отходов за счет выпуска товарной извести, которая является непрерывным сменным фильтрующим адсорбентом, частичное замещение основного топлива генераторным синтез-газом, получаемым из отходов при обжиге товарной извести, возможность применения газообразного или жидкого топлива, либо твердого топлива верхним пересыпным способом. 2 н. и 1 з.п. ф-лы, 4 ил.

1. Способ термохимической утилизации горючих промышленных отходов, галогенсодержащих отходов и поливинилхлорид-пластиков, остатков после сортировки твердых коммунальных отходов, пластиков и полиэтиленов, альтернативного топлива RDF, SRF, TDF в вертикальной двухшахтной печи обжига кускового карбонатного материала в известь, включающий этапы, где

(a) подготавливают шихту в бункерной эстакаде согласно рецептуре, дозируют из расходных бункеров фракционные утилизируемые отходы, добавки и кусковой карбонатный материал фракцией от 20 мм до 120 мм;

(b) загружают верхней загрузкой приготовленную шихту в первую прямоточную шахту-газогенератор через первое герметичное конусное загрузочное устройство, оснащенное аспирационной установкой продуктов газификации;

(c) загружают верхней загрузкой карбонатный материал фракцией от 20 мм до 120 мм во вторую шахту противоточного обжига через второе герметичное конусное загрузочное устройство, оснащенное аспирационной установкой продуктов газификации;

(d) газифицируют шихту в первой шахте-газогенераторе в среде ограниченной подачи окислителя с коэффициентом избытка воздуха α=0,5 для получения из отходов продуктов газификации в виде смеси генераторного синтез-газа, состоящего в основном из Н2 и СО, в среде щелочноземельных металлов СаСО3 и СаО нагревом от верхних комбинированных горелочных устройств при температуре более +1300°С для деструкции диоксинов и фуранов, а также исключения образования жидких фракций в виде смол, с просасыванием газов через слой технической извести СаО шихты с возможностью подачи добавок;

(e) обжигают во второй противоточной шахте кусковой карбонатный материал известняк СаСО3 для разложения на газ CO2 и товарную известь СаО;

(f) эвакуируют режимом дутья продукты газификации отходов в основном в виде генераторного синтез-газа из первой шахты во вторую шахту через переходной канал, где продукты газификации повторно дожигают в среде избытка воздуха просасыванием снизу вверх, через слой раскаленной извести СаО во всей зоне обжига и подогрева во второй шахте противоточного обжига, благодаря чему продукты газификации отдают энергетику последующего сгорания на обжиг товарной извести, замещая основное топливо процесса;

(g) эвакуируют разрежением из обоих шлюзовых загрузочных устройств продукты утечки газификации из шахт и подают их в переходной канал-газоход на фурму вторичного дожигания с просасыванием через слой раскаленной извести СаО;

(h) выгружают из первой шахты-газогенератора техническую известь СаО в смеси с золой утилизованных отходов, а из второй противоточной шахты обжига выгружают товарную комовую известь СаО;

(i) отводят отработанные дымовые газы из двухшахтной печи на газоочистку за счет разрежения дымососа из верхней части второй шахты обжига, чтобы обеспечить режим просасывания всего объема продуктов газификации сквозь высокотемпературную зону обжига товарной извести СаО во второй шахте, а прореагировавшую мелкодисперсную СаО улавливают из дымовых газов фильтрами пылегазоочистки;

(j) очищают дымовые газы, после печи осаждают золу-унос угольно-тканевыми и электрофильтрами, удаляют остаточные кислые газы HCl, SO2, HF сухим или мокрым способом, а также каталитически разлагают оксиды азота - моноксид азота NO и диоксид азота NO2 - раствором аммиака при температурах от +170°С до +380°С с образованием газообразного азота и водяного пара;

характеризующийся тем, что в первой шахте-газогенераторе производят газификацию отходов с дефицитом окислителя, с коэффициентом избытка воздуха α=0,5, благодаря чему получают генераторный синтез-газ, который затем поступает перетоком во вторую шахту обжига карбонатов для вторичного дожигания, где сгорает в избытке воздуха с α≥1,2 с выделением тепла, тем самым замещая основное топливо процесса получения товарной извести, дополнительно раскаленная товарная известь СаО в зоне обжига второй противоточной шахты является непрерывной, сменной, адсорбирующей фильтрующей загрузкой для просасываемых продуктов высокотемпературной газификации утилизируемых отходов первой прямоточной шахты-газогенератора, на поверхности СаО реализуются требуемые условия термохимической деструкции диоксинов и фуранов с обеспечением времени нахождения продуктов газификации в среде щелочноземельных металлов СаСО3 и СаО при температуре от +1300°С до +1700°С в течение более 2 секунд с избытком воздуха α=1,08-1,2, причем известь СаО адсорбирует на своей поверхности и выводит из обеих шахт переведенные в устойчивые нейтральные соединения элементы хлор, фтор, бром и соединения серы, тем самым исключают обратную рекомбинацию диоксинов и фуранов, также связывают тяжелые металлы Pb, Zn, Cd, Hg с известью СаО, переходя в устойчивые твердые нейтральные соединения, дополнительно рецептурой шихты обеспечивают газопроницаемость и подвижность разнокомпонентной шихты, исключают зависание шихты на сводах в шахтах печи, измельчают утилизируемый отход перетиранием кусковым карбонатным материалом в процессе схода слоя шихты в шахте-газогенераторе и очищают гарнисаж футеровки от нагара и настылей, в качестве топлива применяют газ, жидкое топливо, а пересыпным способом и твердое топливо.

2. Вертикальная двухшахтная печь обжига кускового карбонатного материала в известь с совместной термохимической утилизацией горючих промышленных отходов, галогенсодержащих отходов и поливинилхлорид-пластиков, остатков после сортировки твердых коммунальных отходов, пластиков и полиэтиленов, альтернативного топлива RDF, SRF, TDF, содержащая расходные бункеры утилизируемых отходов, добавок, кускового карбонатного материала фракцией от 20 мм до 120 мм, бункерную эстакаду с дозаторами и конвейерами формирования шихты согласно рецептуре, конвейер шихтоподачи, два верхних загрузочных устройства с герметичными шлюзами, две вертикальные футерованные печные шахты с зонами подогрева, обжига и охлаждения, соединенные полым футерованным переходным каналом-газоходом на уровне между зонами обжига и охлаждения, два нижних разгрузочных устройства, горелочные устройства для природного газа, смеси газов или жидких топлив, фурму для вторичного дожигания газов загрузочных устройств в переходном канале, аспирационную установку, дымососы и воздуходувки, средства пылегазоочистки, характеризующаяся тем, что конструктивно объединяет в себе два агрегата: первый - прямоточная шахта-газогенератор горючих отходов в генераторный синтез-газ и второй - шахта противоточного обжига кускового карбонатного материала в товарную известь СаО и дожигания генераторного синтез-газа, соединенные между собой полым футерованным переходным каналом-газоходом на уровне между зонами обжига и охлаждения, при том, что первая шахта-газогенератор выполнена с возможностью работы только в прямоточном режиме движения газа и шихты сверху вниз, с верхним расположением горелок подачи топлива и воздуха, загрузки шихтой сверху пересыпным способом и работы в совместном режиме газификации утилизируемых отходов и обжига кускового карбонатного материала, входящего в состав шихты, а вторая шахта противоточного обжига выполнена с возможностью работы только в режиме противотока, загрузки сверху пересыпным способом кусковым карбонатным материалом с подачей горелочными устройствами в нижнюю ее часть топлива и воздуха совместно с продуктами газификации из верхних загрузочных устройств, подаваемых фурмой в переходный канал для смешивания и вторичного дожигания в слое СаО второй шахты, с возможностью перетока продуктов газификации отходов из шахты-газогенератора в шахту противоточного обжига через полый футерованный переходный канал-газоход для подачи всего объема продуктов газификации на вторичное дожигание просасыванием в слое раскаленной товарной извести СаО во всей зоне обжига и подогрева второй противоточной шахты, с возможностью эвакуации дымовых газов с прореагировавшей с поллютантами пылевидной известью СаО разрежением дымососа из верхней части второй шахты противоточного обжига, с возможностью подогрева воздуха, подаваемого снизу в шахты печи на охлаждение извести через разгрузочные устройства, и поступления на дутье во вторую шахту противоточного обжига.

3. Печь по п. 2, характеризующаяся тем, что выполнена с возможностью загрузки сверху пересыпным способом в шахту твердого топлива или подачи горелочными устройствами пылеугольного, водоугольного топлив, нефтепродуктов, мазута, обводненного мазута, сырой нефти или газов.

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2008 |

|

RU2383822C1 |

| Прямоточно-противоточная печь для обжига карбонатных материалов | 2019 |

|

RU2729679C1 |

| Взрывобезопасная вентиляционная обеспыливающая установка для производства огнеопасных порошков | 1949 |

|

SU84509A1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА ПУСКОВОГО МИНЕРАЛЬНОГО МАТЕРИАЛА | 1993 |

|

RU2101636C1 |

| JP 5064203 B2, 31.10.2012 | |||

| US 5379705 A1, 10.01.1995 | |||

| СПОСОБ ОБЖИГА ГРАНУЛИРОВАННОЙ МИНЕРАЛЬНОЙ ШИХТЫ | 2005 |

|

RU2353595C2 |

| JP 2005111374 A, 28.04.2005. | |||

Авторы

Даты

2024-03-13—Публикация

2023-05-25—Подача