Предполагаемое изобретение относится к области лазерного оборудования, а точнее к электродным платам лазеров с поперечной прокачкой газа.

Известные электродные платы лазеров с поперечной прокачкой газа включают в свой состав катодные элементы, состоящие из расположенных параллельно друг другу пластинчатых катодов, клееного термостойкого диэлектрического материала между катодами, токоподводов для подвода высокого напряжения к катодам, замкнутых водоохлаждаемых корпусов, к которым примыкают катоды, а также общую раму или плиту, в которой или на которой закреплены катодные элементы [1]

Недостатки этих устройств заключаются в сложности конструкции системы охлаждения каждого катода, большого газовыделения из-за клееных диэлектрических материалов между катодами, а также в сложности эксплуатации и сервисного обслуживания.

Известна также электродная плита лазера с поперечной прокачкой газа, в которой на общей раме закреплены несколько параллельных рядов охлаждаемых металлических труб, покрытых слоем диэлектрика к которым подсоединены через теплопроводящую пасту катодные элементы, образующие катодные ряды [2] Система водоохлаждения в этой электродной плате упрощена за счет объединения катодных элементов в ряды с общими охлаждаемыми трубами. Это устройство является наиболее близким техническим решением к заявляемому объекту, т.е. прототипом.

Недостатки прототипа заключаются в сложности конструкции, неудобстве при сервисном обслуживании, повышенном газовыделении из-за наличия клееных изоляторов, а также в неравномерности тлеющего разряда по газовому потоку.

Задачами предполагаемого изобретения являются упрощение конструкции и улучшение условий сервисного обслуживания, а также повышение качества работы.

Поставленные задачи в предполагаемой электродной плате лазера с поперечной прокачкой газа реализуется за счет того, что в ней пластинчатые катоды закреплены в составных зажимах из электро- и теплопроводящего материала, зажимы закреплены цилиндрическими поверхностями на охлаждаемых металлических трубах, зазоры между поверхностями труб и зажимов заполнены теплопроводящим материалом, зазоры между поверхностями зажимов и катодов заполнены электро- и теплопроводящим материалом, токоподводы прикреплены к зажимам разъемными соединениями, зажимы в катодных рядах размещены между собой изоляторами из термостойкого диэлектрика, одетыми цилиндрическими отверстиями на охлаждаемые трубы, катодные ряды разделены сплошными прокладками из листового диэлектрического материала, в зазоры между сплошными прокладками и составными зажимами вставлены профили термостойкого диэлектрика, закрывающие всю поверхность платы со стороны газоразрядной камеры кроме поверхности катодов, охлаждаемые трубы с двух сторон герметично соединены разъемными соединениями с коллекторами, имеющими трубки для подвода и отвода охлаждающей жидкости.

В предложенной электродной плате лазера с поперечной прокачкой газа катодные ячейки в катодных рядах могут быть расположены в шахматном порядке.

Кроме того, предложенная плата с поперечной прокачкой газа может отличаться тем, что узел крепления ее в раме выполнен в виде оси, расположенном на одном конце коллекторов, соединяющей коллекторы с рамой и позволяющей поворачивать электродную плату вокруг этой оси, а на другой в раме имеется опорная рейка, удерживающая электродную плату в заданном положении при работе.

Закрепление пластинчатых катодов с составных зажимах, закрепленных на охлаждаемых металлических трубах, прикрепление токопроводов к зажимам разъемными соединениями, размещение разделяющих изоляторов из термостойкого диэлектрика на охлаждающих трубах путем одевания их на трубы цилиндрическими отверстиями, разделение катодных рядов сплошными прокладками из листового диэлектрического материала, закрытие платы со стороны газоразрядной камеры профилями из термостойкого диэлектрика, вставленными в зазоры между сплошными прокладками и составными зажимами, соединение охлаждающих труб с двух сторон с коллекторами, позволяют упростить конструкцию за счет ликвидации клеевых соединений для изоляции катодов, а также за счет сокращения числа патрубков для подвода и отвода охлаждающей жидкости. Кроме того, эти конструктивные решения приводят к улучшению условий сервисного обслуживания, поскольку все элементы достаточно быстро и легко разбирают и собирают при ремонте. Наличие оси в раме, позволяющей поворачивать электродную плату относительно заданного положения при работе также улучшает условия сервисного обслуживания.

За счет устранения клеевых соединений в представленной конструкции снижается газовыделение из изоляционных материалов в рабочее пространство газоразрядной камеры.

Изготовление составных зажимов из электро- и теплопроводящего материала и закрепление их цилиндрическими поверхностями на охлаждаемых металлических трубах, заполнение зазора между поверхностями металлических труб и зажимов теплопроводящим материалом, а зазоров между поверхностями зажимов и катодов электро- и теплопроводящим материалом позволяет увеличить площадь теплопередающих поверхностей и повысить эффективность охлаждения катодов.

Шахматное расположение катодных элементов в катодных рядах позволяет перераспределить неоднородности электрического поля в приэлектродных участках по всей площади электродной платы, что приводит к повышению однородности разряда.

Снижение газовыделения, улучшение эффективности охлаждения катодов и однородности разряда приводят к повышению качества работы электродной платы.

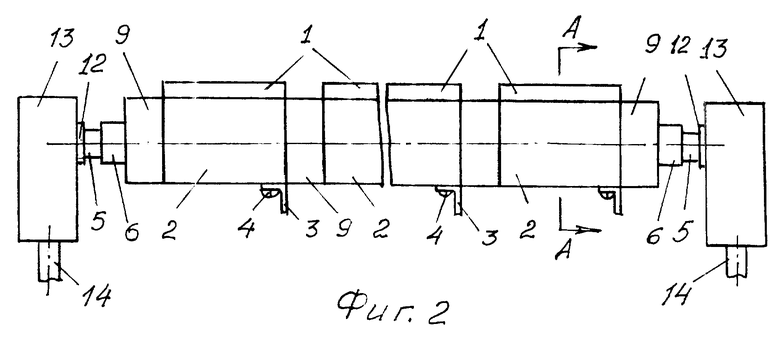

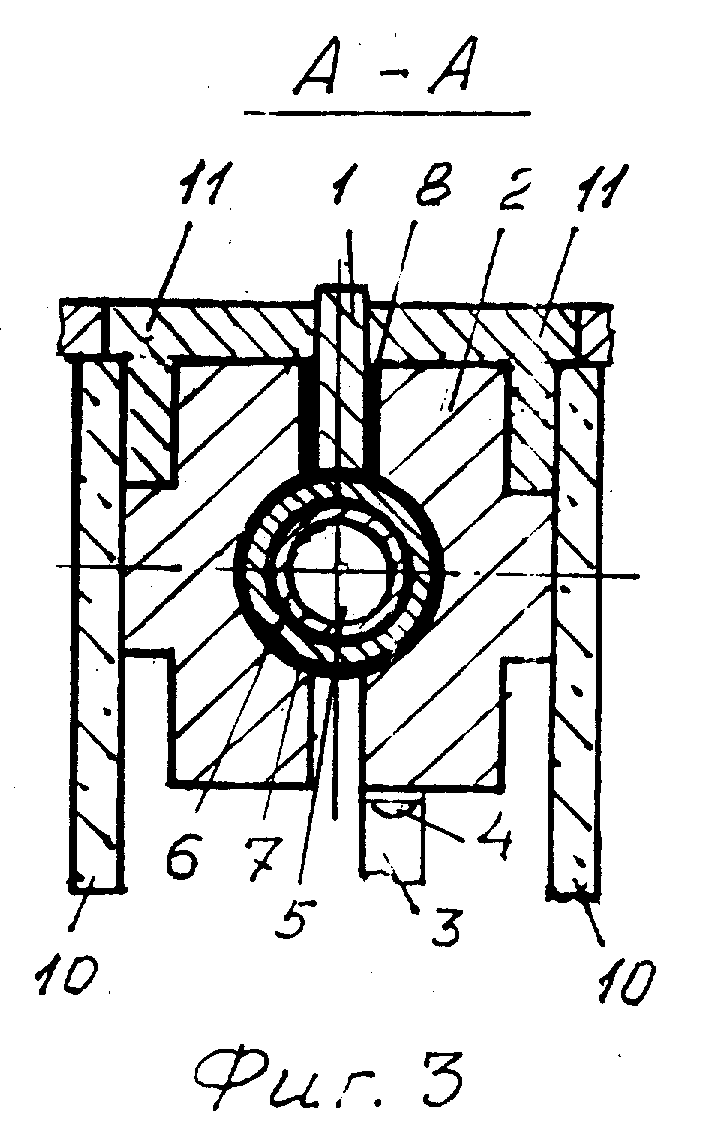

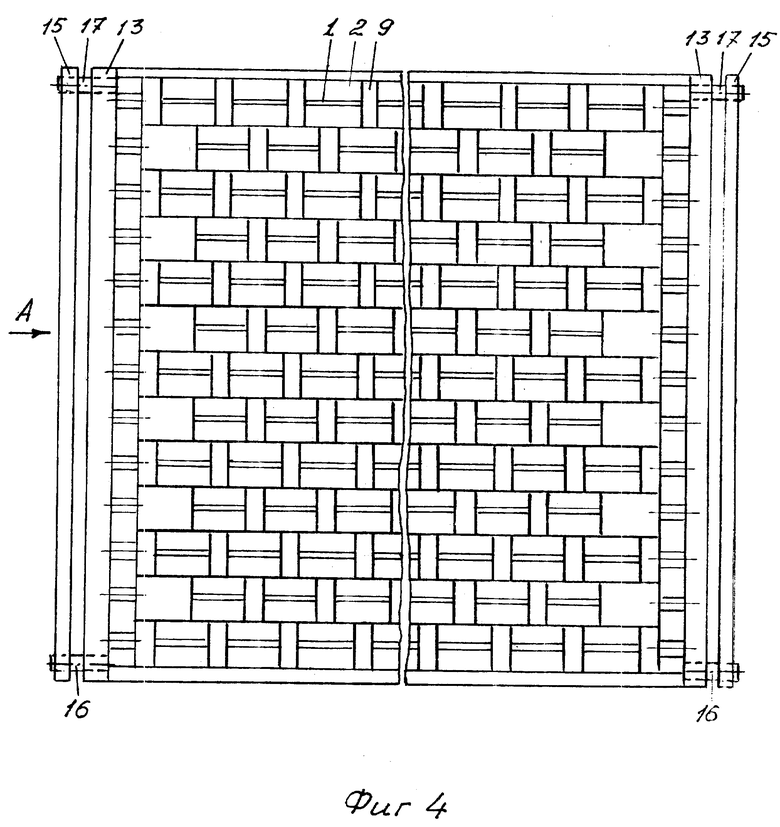

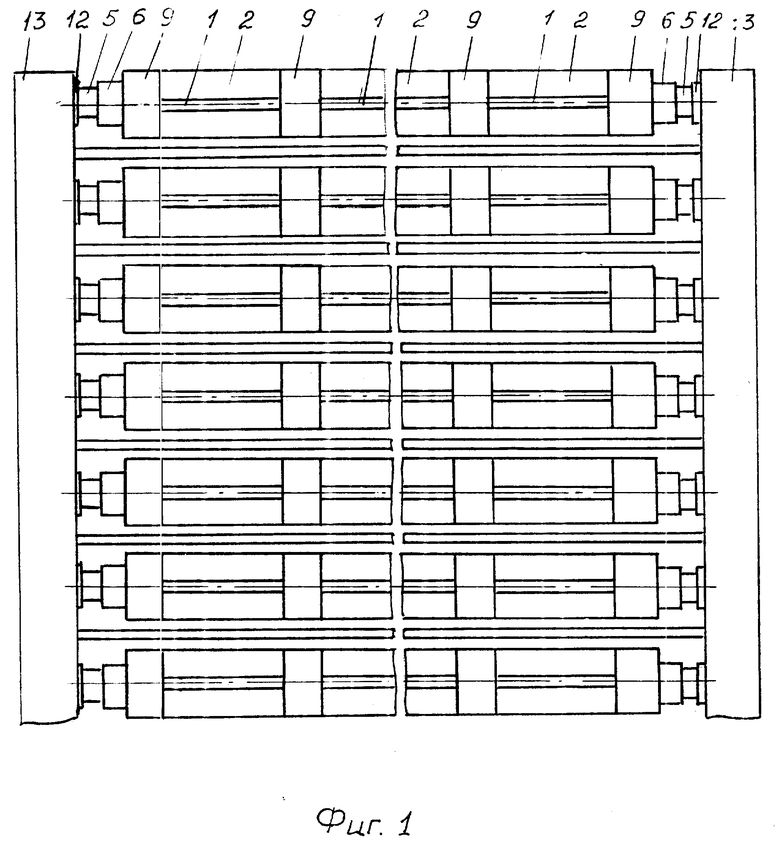

На фиг. 1 показан вид на электродную плату сверху со стороны газоразрядной камеры; на фиг. 2 вид сбоку, а на фиг. 3 сечение А-А одной катодной ячейки.

Пластинчатые катоды 1 закреплены в составных зажимах 2, изготовленных из электро- и теплопроводящего материала, например, из стали и меди. К зажимам 2 прикреплены токопроводы 3 через разъемные соединения 4, например, винтовые. Катоды 1, зажимы 2 и токопроводы 3 с разъемными соединениями 4 образуют катодные ячейки. Зажимы 2 закреплены цилиндрическими поверхностями на охлаждаемых металлических трубах 5, покрытых слоем диэлектрика 6 и являющихся основанием для катодных рядов. Зазоры между поверхностями труб 5 и зажимов 2 заполнены теплопроводящим и пластичным материалом 7, например, графлексом или настой на основе вазелина со смесью порошков алюминия, меди и солей этих металлов. Зазоры между поверхностями зажимов 2 и катодов 1 заполнены электро- и теплопроводящим пластичным материалом 8, в качестве которого также может использоваться графлекс. Зажимы 2 в катодных рядах разделены между собой изоляторами 9 из термостойкого диэлектрика, например, керамики, одетые цилиндрическими отверстиями на трубы 5.

Катодные ряда разделены между собой сплошными прокладками 10 из листового диэлектрического материала, например, кварцевого стекла. В зазоры между сплошными прокладками 10 и составными зажимами 2 вставлены профили 11 из термостойкого диэлектрика, например, из керамики, закрывающие всю поверхность платы со стороны газоразрядной камеры кроме поверхности катодов 1 (на фиг.1, 2 профили 11 сняты).

Охлаждаемые трубы 5 с двух сторон герметично соединены разъемными соединениями 12 с коллекторами 13, имеющими патрубки 14 для подвода и отвода охлаждающей жидкости. Разъемные соединения 12 могут быть выполнены с уплотнением Вильсона, представляющие собой упругую шайбу, прижимаемую к поверхности трубы 5 и коллектора 13 цилиндрической гайкой, ввинчиваемой в цилиндрическое отверстие вокруг трубы 5.

Катодные ячейки в катодных рядах могут быть расположены в шахматном порядке, как это показано на фиг. 4, что достигается использованием крайних изоляторов 9 разной ширины.

Вариант расположения электродной платы в раме 15 показан на фиг.4, 5. Узел крепления выполнен в виде оси 16, расположенной на одном конце коллектора 13, соединяющей коллекторы 13 с рамой 15 и позволяющей поворачивать электродную плату вокруг этой оси на угол α На другом конце в раме 15 имеется однородная рейка 17, удерживающая электродную плату в заданном положении при работе.

Электродная плата лазера с поперечной прокачкой газа работает следующим образом. Через патрубки 14 в коллекторы 13 и трубы 5 подают охлаждающую жидкость. К пластинчатым катодам 1 через токопроводы 3, зажимы 2 и пластичный материал 8 подают высокое напряжение для зажигания в газоразрядной камере со стороны эмитирующей поверхности тлеющего разряда (фиг.1, 2).

Изоляторы 9 предотвращают возникновение пробоя между зажимами 2 в рядах, а слой диэлектрика 6 на трубах 5 предотвращает подачу потенциала на трубы 5 и на охлаждающую жидкость. Прокладки 10 предотвращают пробой между катодными рядами, в особенности между зажимами 2. Профили 11 предотвращают эмиссию заряженных частиц из зажимов 2 и токопроводов 3 (фиг.3).

Теплоотвод с катодов 1, нагреваемых в газоразрядной камере горячим газом, а также за счет падения напряжения в прикладных участках разряда, происходит за счет теплопередачи пластичному материалу 8, зажимам 2, пластичному материалу 7, охлаждаемым трубам 5 и даже охлаждающей жидкости.

При шахматном расположении катодных ячеек в катодных рядах (фиг.4) тепловыделения за счет нагрева в прикатодных участках рассредоточены более равномерно по поверхности электродной платы, что приводит к повышению однородности разряда.

В процессе работы за счет вторичной эмиссии происходит постепенная эрозия катодов и осаждения продуктов эрозии на поверхности электродной платы. В связи с этим проводят периодическую работу электродной платы для чистки или замены катодов 1 и осуществляют это следующим образом. С эмитирующей поверхности снимают профили 11, от зажимов 2 через разъемные соединения 4 отсоединяют токопроводы 3. Отключают подачу высокого напряжения на токопроводы 3 и подачу охлаждающей жидкости на патрубки 14. Через разъемные соединения 12 отсоединяют охлаждаемые трубы 5 от коллекторов 13. С труб 5 снимают зажимы 2 путем их развинчивания, из зажимов 2 извлекают катоды 1. При необходимости с труб 5 снимают изоляторы 9. После чистки поверхностей и замены вышедших из строя катодов 1 сборку производят в обратном порядке, восстанавливая при этом тепло- и электропроводящие материалы 7, 8.

Сервисное обслуживание электродной платы в варианте, изображенном на фиг. 4, 5, могут проводить без извлечения ее из газоразрядной камеры. Для этого электронную плату поворачивают вокруг оси 16, соединяющей коллекторы 13 и раму 15, на угол a После профилактики или ремонта электродную плату опускают, поворачивая вокруг оси 16, до упора в опорную рейку 17, удерживающую электродную плату в заданном положении при работе.

Использование: изобретение относится к лазерной технике. Сущность изобретения: электронная плата лазера с поперечной прокачкой газа состоит из пластинчатых катодов, закрепленных в составных зажимах из электро- и теплопроводящего материала, которые закреплены цилиндрическими поверхностями на охлаждаемых металлических трубах, причем зазоры между трубами и поверхностью зажимов заполнены теплопроводящим материалом, зажимы в катодных рядах разделены между собой изоляторами из термостойкого диэлектрика, одетыми цилиндрическими отверстиями на охлаждаемые трубы. Катодные ряды разделены сплошными прокладками из диэлектрического материала, а в зазоры между сплошными прокладками и составными зажимами вставлены профили из термостойкого диэлектрика, закрывающие всю поверхность платы со стороны газоразрядной камеры, кроме поверхности катодов. Охлаждаемые трубы катодных рядов с двух сторон геометрически соединены разъемными соединителями с коллекторами, имеющими патрубки подвода и отвода охлаждающей воды. 2 з.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 208726, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Справочник | |||

| Технологические лазеры | |||

| /Под ред | |||

| Г.А | |||

| Абильсиитова | |||

| - М.: Машиностроение, 1991, с.432. | |||

Авторы

Даты

1998-01-20—Публикация

1996-06-25—Подача