Изобретение относится к области обработки металлов давлением, в частности к заготовках для пластического формообразования деталей с регламентированным феноменологическим сочетанием эксплуатационных характеристик методом орбитального деформирования, и может быть использовано при изготовлении:

нового поколения датчиков измерения физических параметров в химически активных средах, при сверхмалых и сверхвысоких давлениях, а также при высоких и криогенных температурах;

нового поколения определяющих деталей видео- и аудиоаппаратуры (герконы - магнитоуправляемые контакты), позволяющих создать на базе одного элемента взаимоисключающие физические характеристики: высокая упругость - коррозионная стокость - высокая магнитная индукция Вs - стабильная максимальная магнитная проницаемость μmax.

нового поколения экологически чистых модулей в пищевых емкостях для катализации процессов образования аминокислот при брожении белковых масс;

нового поколения долгосрочных самовосстанавливающихся анализаторов крови на СПИД, позволяющих достаточно быстро визуально оценить факт нарушения иммунного биологического кода компонент крови; длительно сохранять большие объемы крови, исключив необходимость ее постоянного перемешивания с целью сохранения однородного состава.

Известна заготовка для изготовления деталей с заданным уровнем свойств путем осадки с последующим обкатыванием с образованием в процессе осадки конического углубления на рабочем торце заготовки и сферической полости на опорном торце, выполненная в виде тела вращения [1] - прототип.

Указанная заготовка имеет следующие недостатки:

невозможно путям обката торца заготовки, размещенной на опоре перевести заготовку в состояние динамической неустойчивости и сформировать в исходном парамагнитном (ненамагниченном) материале сочетание таких взаимоисключающих характеристик, как магнитотвердые и магнитомягкие свойства локальных массивов металла детали при одновременном сохранении парамагнитных объемов металла с высокими упругими и коррозионностойкими свойствами;

диффузионная активность поверхностных слоев металла детали не обеспечивает ее стабильной работы в условиях сверхмалых давлений, биологически и химически активных сред и криогенных температур.

Задача изобретения заключается в создании в парамагнитном материале холодным пластическим деформированием автономных пространственных массивов материала с дифференцированными свойствами, чередующимися с объемами с парамагнитными свойствами.

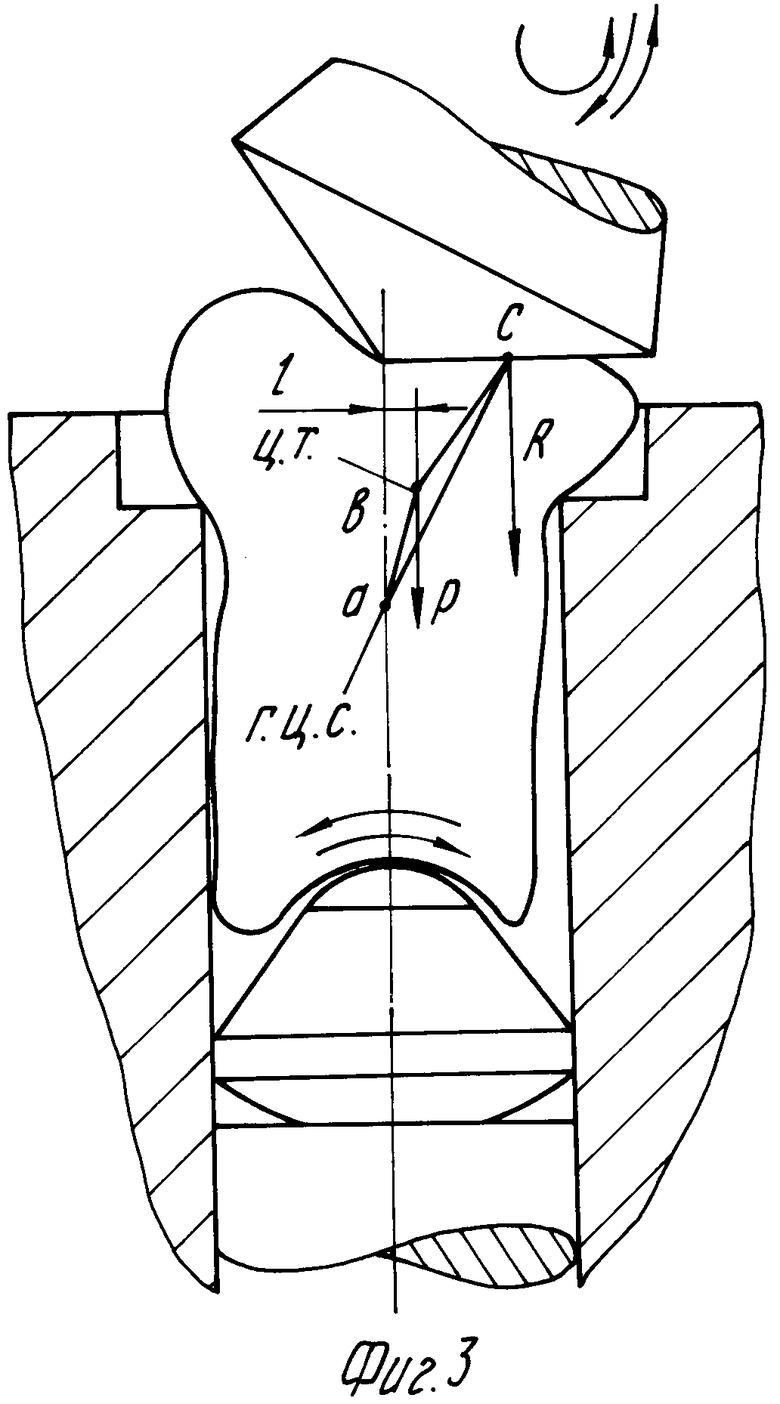

Поставленная задача достигается тем, что заготовка имеет форму стержня с центральным цилиндрическим участком и сопряженными с его торцами оппозитными участками в форме усеченных конусов, сформированных предварительным пластическим формированным и оснащенным фасками на рабочем и опорном торцах, фаска на рабочем торце заготовки выполнена высотой равной

hφ1= (0,2....0,4)hк.у

где hφ1 - высота фаски на рабочем торце заготовки, мм;

hк.у. - глубина конического углубления на рабочем торце заготовки после ее осадки, мм.

При выполнении фаски на рабочем торце заготовки высотой, составляющей 0,1 от глубины конического углубления на этом торце, и последующем обкатывании заготовки в зоне ее рабочего торца не образуется геометрический верхний ротационный диполь (ГВРД) требуемой геометрии, обеспечивающей необходимый градиент неоднородности поля напряжений в металле заготовки для создания энергетических условий реализаций механизмов ротационной пластичности на мезоуровне, т. е. обуславливающих необратимые изменения кристаллографической структуры.

При выполнении фаски на рабочем торце заготовки высотой, равной 0,5 от глубины конической полости, возникает вероятность нарушения сплошности металла заготовки в зоне приложения усилия обкатки.

Фаску на опорном торце заготовки выполняют высотой равной:

hφ2= (0,3....0,5)hс.п.

где hφ2 - высота фаски на опорном торце заготовки, мм;

hс.п. - глубина сферической полости на опорном торце заготовки после ее осадки.

При выполнении фаски на опорном торце заготовки высотой, равной 0,2 от глубины сферической полости на опорном торце заготовки после ее осадки, и приложении последующего усилия обкатки, на определенной стадии деформирования заготовки не возникает необходимого опрокидывающего момента для обеспечения условий перевода заготовки в состояние динамической неустойчивости и последующих спонтанных флуктуаций.

При выполнении фаски на опорном торце заготовки высотой, равной 0,6 от глубины упомянутой сферической полости, и приложении последующего усилия обкатки при достижении заданной суммарной степени деформации в зоне опорного торца заготовки возникает вероятность нарушения сплошности металла заготовки в виде "сколов" и "задиров" в зоне фаски.

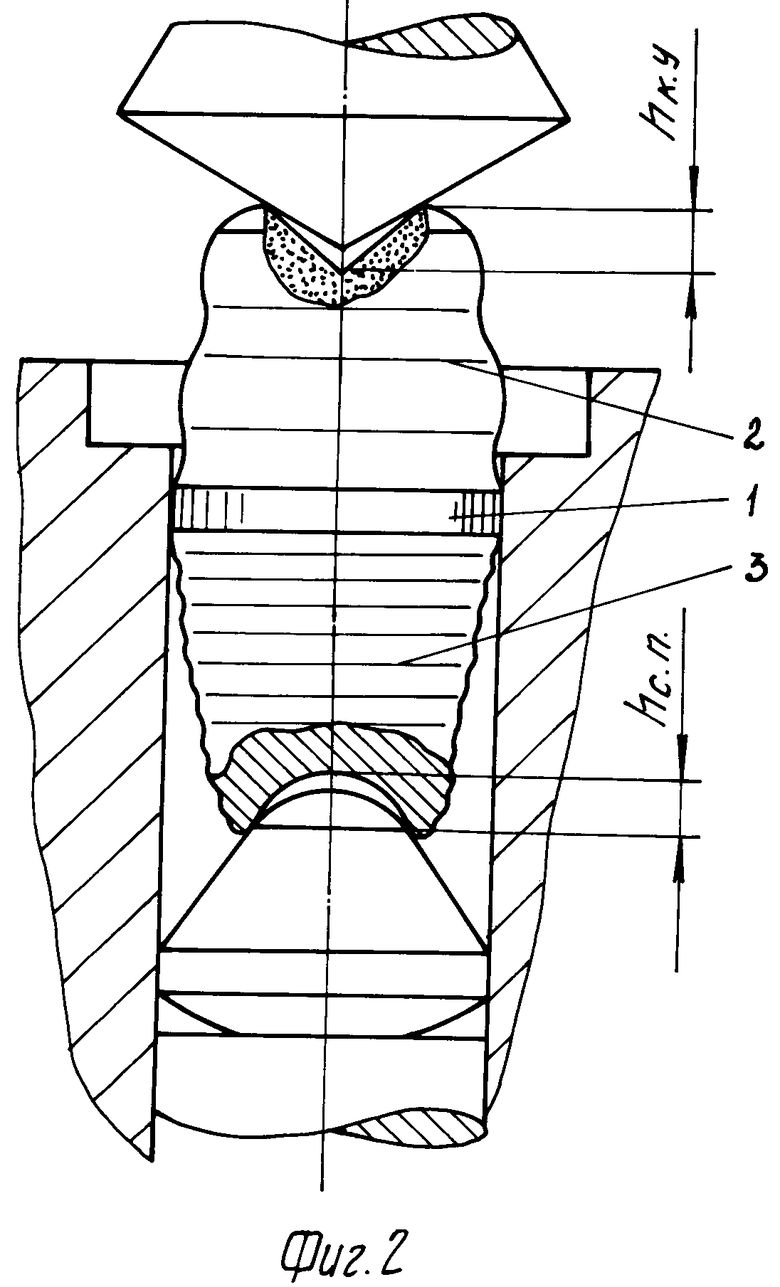

Конический участок заготовки со стороны приложения усилия обкатки выполняют высотой равной:

hв.к.у. = (0.6 - 0.85)H/2

где hв.к.у. высота конического участка со стороны рабочего торца;

H - высота заготовки, мм.

При выполнении конического участка заготовки со стороны приложения усилия обкатки высотой, равной 0,5 от половины высоты заготовки и последующем ее обкатывании не обеспечивается необходимый при деформировании заготовки боковой зазор, который позволяет заготовке совершать вынужденные спонтанные флуктуации.

При выполнении упомянутого конического участка заготовки высотой, равной 0,9 от половины высоты заготовки и последующем ее обкатывании не обеспечивается необходимое на заданном уровне деформирования заготовки превышение ее центра тяжести над геометрическим центром симметрии, которое обуславливает обязательность перевода заготовки на определенном этапе в состояние динамической неустойчивости.

Конический участок заготовки со стороны опорного торца выполняют высотой равной:

hн.к.у. = (0,7 - 0,9)H/2,

где hн.к.у. - высота конического участка со стороны опорного торца заготовки, мм.

При выполнении конического участка заготовки со стороны опорного торца высотой, равной 0,6 от половины высоты заготовки не обеспечивается необходимая кинематика течения металла заготовки при деформировании в зоне опорного торца.

При выполнении упомянутого конического участка заготовки высотой, равной 0,95 от половины высоты заготовки не обеспечивается оформление заданной геометрии боковой поверхности готовой детали и создание регламентированного уровня ее эксплуатационных характеристик.

Рабочий торец заготовки выполнен диаметром равным:

dв.т.з.=(0,8 - 0,9)D,

где dв.т.з. = диаметр рабочего торца заготовки, мм;

D - диаметр цилиндрического участка заготовки, мм.

При выполнении рабочего торца заготовки диаметром, равным 0,7 от диаметра цилиндрического участка заготовки, последующем ее деформировании не обеспечиваются необходимые, с точки зрения заданного уровня эксплуатационных характеристик, ограниченные маятниковые перемещения металла фланцевой (верхней) части детали на стадии финишного оформления геометрии этой части.

При выполнении рабочего торца заготовки диаметром, равным и, 95 от диаметра цилиндрического участка заготовки, и последующем ее деформировании возникает вероятность образования деформационных дефектов типа "зажимов" на торце детали после оформления ее геометрии.

Опорный торец заготовки выполнен диаметром равным:

dн.т.з. = (0,5 - 0,7)D,

где dн.т.з. = диаметр нижнего торца заготовки, мм.

При выполнении нижнего торца заготовки диаметром, равным 0,4 от диаметра цилиндрического участка заготовки, и последующем ее деформировании возникает вероятность нарушения сплошности металла в периферийных зонах торца заготовки и образование дефектов типа "макроразрывы".

При выполнении нижнего торца заготовки диаметром, равным 0,8 от диаметра цилиндрического участка заготовки, и последующем ее деформировании не обеспечиваются маятниковые перемещения периферийных частей заготовки при окончательном формировании в ней структурных характеристик.

Боковые поверхности конических участков заготовки формируют предварительным пластическим деформированием с разными степенями наклепа и различной реологией регламентированного макрорельефа.

Кроме того заготовку выполняют составной и неразъемной в виде частей из материалов о парамагнитными и ферромагнитными свойствами, при этом часть заготовки со стороны приложения усилия обкатки выполнена из дисперсного материала.

Заготовка для формирования в парамагнитном материале автономных пространственных массивов металла с дифференцированными ферромагнитными свойствами представлена графическими материалами.

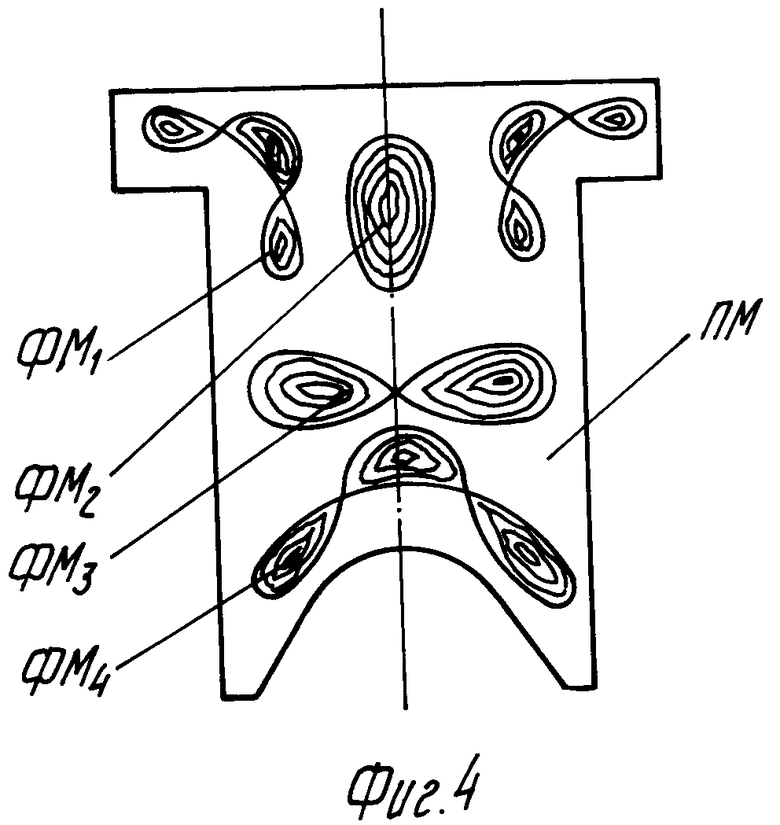

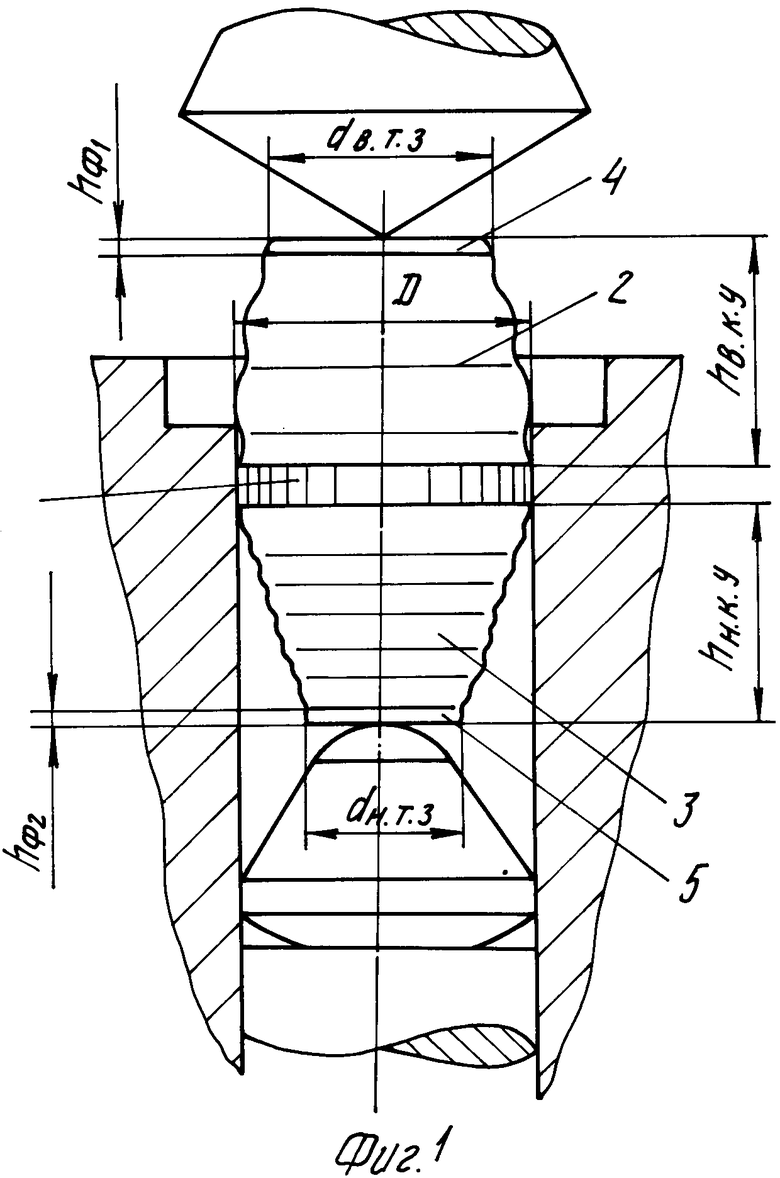

На фиг. 1 представлена заготовка в исходном положении перед деформированием; на фиг. 2 - заготовка после торцевой осадки; на фиг. З - заготовка в состоянии динамической неустойчивости и спонтанных флуктуацией; на фиг. 4 - готовая деталь с образованными автономными массивами с дифференцированными ферромагнитными свойствами.

Заготовка представляет собой тело вращения в форме стержня с центральным цилиндрическим участком 1 и сопряженными с его торцами оппозитными участками 2 и 3 в форме усеченных конусов с фасками 4 и 5, соответственно, на рабочем и опорном торцах.

При деформировании осадкой и последующем обкатывании заготовки обеспечивается перевод ее (на определенной стадии деформирования) в состояние динамической неустойчивости за счет образования дополнительного опрокидывающего момента от возникавшего после торцовой осадки эксцентриситета (е) ее центра тяжести (ц.т.) по отношению к геометрическому центру симметрии (г.ц. с.) (фиг. 3).

Результирующая усилия обкатки R суммируется с частью веса заготовки P, воздействуя на суммарное плечо (авс) и, облегчая перевод заготовки в состояние спонтанных флуктуаций, которые, в свою очередь, создают условия для реализации механизмов ротационной пластичности на мезоуровне (атомарные связи) и прохождения необратимых кристаллографических изменений, результатом которых является формирование в исходном парамагнитном материале заготовки (пм) автономных массивов с дифференцированными ферромагнитными свойствами (ФМ1 - ФМ4) (фиг. 4) с пространственной морфологией развитых топологических поверхностей.

Использование: в области обработки металлов давлением при изготовлении определяющих деталей датчиковой аппаратуры, радио и видео техники, в хлебопечении и молокопереработке, а также в медтехнике при изготовлении емкостей для хранения крови и долгосрочных анализаторов крови. Сущность изобретения: заготовка представляет собой тело вращения в форме стержня с центральным цилиндрическим участком и сопряженными с его торцами оппозитными участками в форме усеченных конусов с фасками на рабочем и опорном торцах. Профилированная заготовка подвергается поочередно торцевой осадке и обкатыванию, при этом из созданного эксцентриситета между центром тяжести и геометрическим центром симметрии возникает дополнительный опрокидываюший момент, который обуславливает перевод заготовки в состояние динамической неустойчивости, реализацию при этом ротационных мод пластичности на мезоуровне и формирование ферромагнитных массивов металла в виде развитых топологических поверхностей. Заготовка выполнена с определенной реологией макрорельефа на базовых поверхностях, составной из частей с пара- и ферромагнитными свойствами дисперсного и монолитного материалов. Приведены формулы, определяющие геометрические размеры заготовки. 3 з.п. ф-лы, 4 ил.

hф 1 (0,2 0,4) hк . у .;

hф 2 (0,3 0,5) hс . п .;

hв . к . у . (0,6 0,85) H/2;

hн . к . у . (0,7 0,9) H/2,

где hф 1 высота фаски на рабочем торце заготовки, мм;

hф 2 высота фаски на опорном торце заготовки, мм;

hк . у . глубина конического углубления, мм;

hс . п . глубина сферической полости, мм;

hв . к . у . высота конического участка со стороны рабочего торца заготовки, мм;

hн . к . у . высота конического участка со стороны опорного торца заготовки, мм;

H высота заготовки, мм,

а диаметры рабочего и опорного торцов имеют следующую величину:

dв . т . з . (0,8 0,9) D;

dн . т . з . (0,5 0,7) D,

где dв . т . з . диаметр рабочего торца заготовки, мм;

D диаметр цилиндрического участка заготовки, мм;

dн . т . з . диаметр опорного торца заготовки, мм.

| SU, авторское свидетельство, 1757769, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-01-27—Публикация

1994-06-21—Подача