Изобретение относится к строительству подвижного состава, в частности к переключающим устройствам для пневматических тормозов.

Переключающие устройства для пневматических тормозов известны. Они представляют собой механизмы для приведения в действие с валом, проходящим поперек продольной оси подвижного состава, установленным в так называемых щитовых опорах на обеих сторонах подвижного состава и поворачиваемым посредством рукоятки в зоне, ограниченной упорами на щитовых опорах. Переводной ход для управления принадлежащим к пневматическому тормозу органом передается от рукоятки через вильчатый рычаг, соединенный с выдвижным рычагом (Bremstechnische Werte Eisenbahnfahrzeuge, KNORR-BREMSE GmbH, Мюнхен, 1951, стр.28-29).

Эти известные переключающие устройства оказывают в зоне действия пневматического тормоза влияние, например, на категорию поезда или на высоту тормозного давления. В зависимости от своего назначения известные переключающие устройства обладают специальными особенностями, например, предусматривают обусловленное зубчатыми сегментами реверсирование направления вращения вала в целях синфазного управления на обеих сторонах подвижного состава или обусловленную усилием пружины фиксацию крайнего положения. Известны также пружинные фиксаторы крайних или промежуточных положений.

Однако, особенно в отношении фиксации крайнего положения ни одно из известных переключающих устройств не подходит для того, чтобы обеспечить, например, в смонтированном на подвижном составе режимном тормозе UIC/SZD переключение на одну из обеих тормозных систем (UIC обозначает тормозную систему согласно правилам западно- и среднеевропейского железнодорожного союза, а SZD - тормозную систему согласно правилам восточноевропейского железнодорожного союза). От переключающего устройства для тормозной системы UIC/SZD требуется, чтобы фиксатор крайнего положения был установлен с геометрическим замыканием для того, чтобы обслуживающий персонал не считал застопорение вала тяжелым ходом, требующим большей затраты энергии. Кроме того, требуется, чтобы видимые на обеих сторонах подвижного состава стопоры, не допускающие никакого управления переключающим устройством, в свою очередь, были заблокированы также видимым запломбированным блокировочным механизмом, который может деблокировать специальным ключом только уполномоченный оператор.

Наконец, должна быть предоставлена возможность освобождения переключающего устройства и управления им на одной стороне подвижного состава, причем запломбированный блокировочный механизм на другой стороне подвижного состава остается нетронутым.

В основу изобретения положена задача найти решение, обеспечивающее выполнение вышеуказанных требований.

Данная задача решается за счет того, что в переключающем устройстве для пневматических тормозов, содержащем приводимый в действие вал, установленный поперек продольной оси подвижного состава в щитовых опорах с возможностью поворота в зоне, ограниченной упорами на щитовых опорах, жестко соединенный с рукоятками и снабженный одним или несколькими вильчатыми рычагами, согласно настоящему изобретению вал имеет на выступающих из отверстий рукояток концах по одному запорному кулачку. В траектории поворота запорных кулачков находятся стопорные диски, соединенные со стопорными штифтами, снабженными ручками и установленными с возможностью перемещения в осевом направлении параллельно валу. Стопорные диски в направлении затягивания стопорных штифтов прилегают своими торцевыми поверхностями к стопорным выступам, установленным с возможностью совершения вместе со стопорными рычагами поворота вокруг осей, проходящих параллельно валу и соединенных с щитовыми опорами. Стопорные рычаги снабжены предохранительными элементами, установленными с возможностью прохождения с геометрическим замыканием через щитовые опоры в блокирующем положении стопорных рычагов. Стопорные штифты шарнирно соединены с тягами. Необращенные к стопорным штифтам и неперемещаемые в осевом направлении друг к другу концы тяг шарнирно соединены с промежуточным звеном, предварительно напряженным в заданном положении, например с перекидным рычагом, поджатым пружиной и нажимным болтом. Стопорные штифты и/или тяги имеют регулируемую длину.

Изобретение поясняется ниже на примере выполнения и иллюстрируется чертежами.

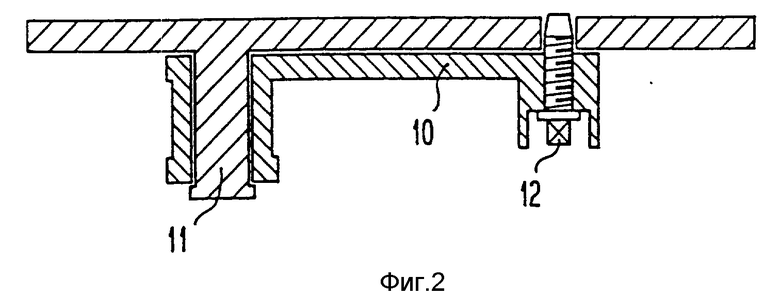

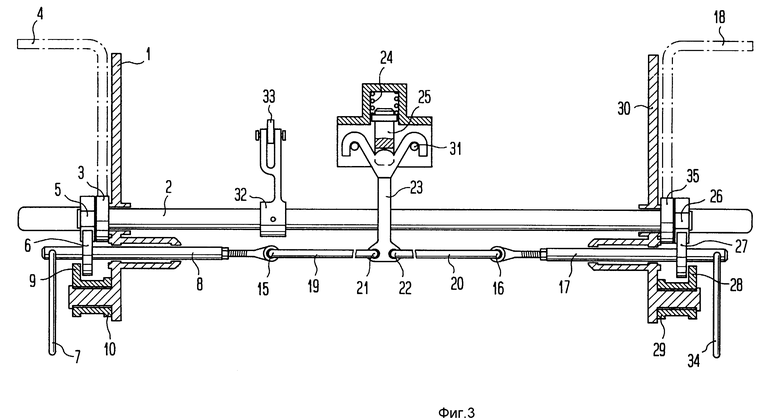

На Фиг. 1 изображено устройство на щитовой опоре; на Фиг.2 - разрез по линии А-А на фиг.1; на Фиг.3 - устройство на подвижном составе, разрез по линии В-В на фиг.1.

Устройство выполнено следующим образом.

Согласно фиг. 1 в щитовой опоре 1(30) установлен приводимый в действие вал 2, на выступающем из отверстия 3(35) рукоятки 4(18) конце которого предусмотрен запорный кулачок 5(26). В траектории поворота запорного кулачка 5(26) находится стопорный диск 6(27), жестко соединенный со снабженным ручкой 7(34) стопорным штифтом 8, установленным с возможностью перемещения в осевом направлении.

В направлении затягивания стопорного штифта 8 стопорный диск 6 прилегает своей торцевой поверхностью к стопорному выступу 9, причем стопорный выступ 9 установлен с возможностью совершения вместе со стопорным рычагом 10 поворота вокруг оси 11, соединенной с щитовой опорой 1, а стопорный рычаг 10 снабжен предохранительным элементом 12, установленным с возможностью прохождения с геометрическим замыканием через щитовую опору 1 в блокирующем положении стопорного рычага 10 и соответственно стопорного выступа 9.

Включение тормозной системы UIC/SZD через вильчатый рычаг 32 и выдвижной рычаг 33, которое описано более подробно, осуществляется за счет доведения рукоятки 4 до упора 13 или до упора 14. Согласно фиг.2 вышеописанное устройство сдвоено. При этом шарнирно соединенные своими внешними концами 15 и 16 со стопорными штифтами 8 и 17 тяги 19 и 20 регулируемой длины (как показано на фиг.2) шарнирно соединены своими внутренними концами 21 и 22 с перекидным рычагом 23. перекидной рычаг 23 поджат в заданном положении показанным образом пружиной 24 и нажимным болтом 25. Это положение эквивалентно блокирующему положению стопорных дисков 6 и 27, в котором запорные кулачки 5 и 26 предохранены от поворота. Каждый стопорный рычаг 10 и соответственно 29 предохранен от поворота предохранительным элементом, проходящим с геометрическим замыканием через щитовую опору 1 и соответственно 30, причем стопорные выступы 9 и 28 препятствуют перемещению стопорных штифтов 8 и 17 в осевом направлении.

Действие следующее:

Если нужно осуществить переключение, то есть поворачивание вала 2, то необходимо прекратить геометрическое замыкание предохранительного элемента 12 стопорного рычага 10 с щитовой опорой 1. Геометрическое замыкание предохранительного элемента стопорного рычага 29 с щитовой опорой 30 остается нетронутым.

За счет поворачивания стопорного рычага 10, которое может совершаться автоматическим собственным весом, стопорный выступ 9 выводится из положения, в котором он препятствует перемещению стопорного диска 6. За счет приложения рукой тягового усилия к стопорному штифту 8 путем приведения ручки 7 в действие стопорный штифт 8 и вместе с ним также стопорный диск 6 перемещаются в направлении от щитовой опоры 1.

За счет действия тяг 19 и 20, а также перекидного рычага 23 и стопорного штифта 17 стопорный диск 27 перемещается в направлении к щитовой опоре 30. Одновременно перекидной рычаг 23 поворачивается вокруг опорной точки 31, вследствие чего нажимной болт 25 и пружина 24 создают возвращающее усилие, действующее против тягового усилия.

За счет общего перемещения стопорных дисков 6 и 27 освобождается траектория поворота запорных кулачков 5 и 26, так что при сохранении тягового усилия, приложенного путем приведения ручки 7 в действие, можно поворачивать вал 2 посредством рукоятки 4. Как только рукоятка 4 доходит до соответствующего упора и приложенное рукой тяговое усилие уже не действует, стопорные штифты 8 и 17 при содействии поджатого пружиной перекидного рычага 23 автоматически возвращаются в среднее блокирующее положение, в котором при поворачивании стопорного рычага 10 в обратном направлении стопорный выступ 9 можно довести опять до блокирующего положения и предохранить предохранительным элементом 12. Таким образом, рукоятка 4 предохранена от поворота непосредственно стопорными выступами 9 и 28. Вышеуказанным образом происходит также переключение через щитовую опору 30.

Изобретение относится к гидравлическому устройству для автоматического натяжения цепи в гусеничных движителях, снабженных двух-, четырех- или восьмиколесными подвесками, которые состоят, в основном, из двух натяжных цилиндров и нескольких клапанов, причем оба натяжных цилиндра соединены друг с другом через трубопроводы, а через дополнительные трубопроводы - с клапанами, причем натяжные цилиндры закреплены на раме гусеничного движителя, и направляющее колесо гусеничного движителя опирается на поршневой шток натяжного цилиндра.

При преодолении неплоского препятствия, а также при переезде через препятствие у гусеничного движителя возникают изменения в длине обхвата цепи. У гусеничных машин с опорными роликами необходимое удлинение цепи возможно путем провисания цепи в верхней части.

В известных гидравлических устройствах для натяжения цепи используются поршневые или мембранные аккумуляторы для подпружинивания только при больших усилиях на цепь. Для подпружинивания при низких усилиях на цепь комбинируются известные устройства для натяжения цепи с механической пружиной, которая снабжена упором.

Так как у транспортных гусениц отсутствует эффект накопления провисания цепи в верхней ветви - обусловленный незначительной конструктивной высотой - необходимое удлинение цепи в нижней ветви не может обеспечиваться провисанием цепи в верхней ветви. Поэтому возникает высокая вытяжка цепи и, тем самым, повышенный износ цепи, в частности, на твердом, неплоском грунте.

В заявке ФРГ DE-А-2 030 019 описано гидравлическое устройство для натяжения цепи у гусеничных движителей, которое для каждой цепи имеет цилиндр для натяжения цепи, гидропневматический мембранный аккумулятор, клапан для заполнения и предохранительный клапан (клапан ограничения давления), причем мембранный аккумулятор подключен параллельно нажимному цилиндру к трубопроводу между клапаном для заполнения и предохранительным клапаном.

Цилиндр для натяжения цепи на конце, противоположном поршневому штоку, дополнительно снабжен механическим пружинным элементом для прижима поршня. Известное устройство для натяжения цепи отрегулировано таким образом, что поршень при заданном натяжении цепи прилегает к пружинному элементу. Возникающее при этом общее давление определяет среднюю силу натяжения.

В основу изобретения положена задача значительно повысить в гусеничном движителе вышеуказанного вида - за счет уменьшения возникающих пиков натяжения цепей - срок службы цепей.

Эта задача решается за счет того, что параллельно натяжным цилиндрам подключена мягкая пружина, благодаря чему в начале приложения нагрузки к устройству для натяжения цепи происходит лишь незначительное повышение давления в натяжных цилиндрах, причем мягкая пружина выполнена в виде гидропневматического поршневого аккумулятора с механическим концевым упором, расположенного между натяжными цилиндрами и клапанами, и через третий трубопровод соединена с трубопроводом, соединяющим натяжной цилиндр с клапанами, и газовая полость которой находится под лишь незначительным предварительным напряжением, которое составляет от 2 до 10%, предпочтительно от 3 до 6,3% от максимального давления натяжения.

Гидропневматический поршневой аккумулятор в устройстве для натяжения цепи согласно изобретению обеспечивает начало втягивания натяжного цилиндра уже при незначительных усилиях на цепи.

Если к устройству для натяжения цепи прикладываются внешние силы от цепи, например, в связи с неровностями грунта, натяжные цилиндры втягиваются против действия незначительного вначале предварительного напряжения в газовой камере гидропневматического поршневого аккумулятора, за счет чего сначала происходит незначительное повышение давления в устройстве для натяжения цепи и - тем самым - незначительное повышение усилий на цепи, по сравнению с неподпружиненным натяжным устройством. Благодаря этому цепь эффективно оберегается выше предварительного натяжения.

Так как предварительное напряжение в газовой камере гидропневматического поршневого аккумулятора - с учетом снижения износа - с одной стороны, должно быть как можно меньше, но, с другой стороны, при слишком малом предварительном напряжении наблюдается отчетливое ухудшение характеристики движения транспортной гусеницы, предварительное напряжение в газовой камере гидропневматического поршневого аккумулятора находится в указанном в пункте 1 формулы изобретения отношения к максимальному давлению натяжения.

Устройство для натяжения цепи в одной из форм выполнения изобретения имеет датчик давления, соединенный с электронным управлением, и три клапана, а именно: обратный клапан, ходовой клапан и клапан, ограничивающий давление.

В другой форме выполнения изобретения применяется гидропневматическая пружина с дополнительным предохранительным клапаном.

У гидропневматической пружины аккумулирующие объемы, газовый объем и предварительное давление газа согласованы с геометрией устройства для натяжения цепи таким образом, что при достижении допустимого хода втягивания поршня натяжного цилиндра поршень поршневого аккумулятора перемещается относительно своего механического конечного упора.

В области высоких усилий на цепях поршневой накопитель является неэффективным.

Существенные преимущества устройства для натяжения цепи согласно изобретению заключается в том, что предварительное натяжение цепи может поддерживаться на возможно меньшем уровне, причем величина предварительного натяжения может изменяться, что, кроме того, ограничено максимальное вытягивание цепи и что цепь автоматически натягивается, например, при происходящем износе.

Ниже изобретение поясняется более подробно с помощью чертежа, на котором схематически показан пример выполнения устройства для натяжения цепи согласно изобретению.

Устройство для натяжения цепи, показанное на чертеже, состоит, в основном из двух натяжных цилиндров 1.1 и 1.2, а также из датчика давления 2 и трех клапанов 3.

Один из клапанов 3 представляет собой отпираемый обратный клапан 3.1, через который натяжные цилиндры 1.1 и 1.2 при давлении в камерах нагнетания 1.1.1 и 1.2.1, герметично запираются и через который при втягивании поршневых штоков 1.1К и 1.2К гидравлическая среда может вытекать из камер нагнетания 1.1.1 и 1.2.1, если к камерам 1.1.2 и 1.2.2 цилиндра со стороны штоков поршня подводится давление.

Оба других клапана 3 являются 4/3-хдовым клапаном 3.2 и клапаном 3.3, ограничивающим давление. Обе камеры нагнетания 1.1.1 и 1.2.1 соединены через трубопровод 4 друг с другом, а через дополнительный трубопровод 5 - с датчиком давления 2 и клапанами 3.1-3.3.

Камеры 1.1.2 и 1.2.2 цилиндров со стороны штоков поршня соединены друг с другом через трубопровод 4', а через дополнительный трубопровод 5' - с ходовым клапаном 3.2. На поршневые штоки 1.1К и 1.2К натяжных цилиндров 1.1 и 1.2, закрепленные на раме 10 гусеничного движителя, опираются направляющие колеса 11.1, 11.2 гусеничного движителя, каждое - через вилку 12.1 или 12.2.

Между натяжными цилиндрами 1.1 и 1.2 и клапанами 3 (3.1-3.2) расположена гидропневматическая пружина 6, которая через третий трубопровод 7 и дополнительный предохранительный клапан 9 соединена с трубопроводом 5, соединяющим этажные цилиндры 1.1 и 1.2 с клапанами 3. Гидропневматическая пружина 6 выполнена в виде поршневого аккумулятора с поршнем 6' и конечным упором 8 для поршня 6'.

Предохранительный клапан 9 занимает в нерабочем положении устройства позицию включения, показанную слева на чертеже, в которой прекращен подвод от трубопровода 5, а сторона поршневого аккумулятора 6 с жидкостью связана с баком, вследствие чего напряжение в поршневом аккумуляторе 6 может упасть до предварительного напряжения р0'.

В рабочем положении устройства предохранительный клапан 9 включен электрически в позицию включения, показанную справа на чертеже, в которой поршневой аккумулятор 6 трубопроводом 5 присоединен к натяжным цилиндрам 1.1 и 1.2.

Работа устройства для натяжения цепи согласно изобретению осуществляется следующим, поясненным также с помощью чертежа, образом:

При включении устройства в работу, в поршневом аккумуляторе 6 устанавливается предварительное давление р0', например 10 бар, причем предохраниетльный клапан 9 занимает позицию, показанную на чертеже слева. Затем клапан 9 переключается в позицию, показанную справа, и поршневой аккумулятор 6 соединяется с трубопроводом 5.

Кроме того, 4/3-ходовой клапан 3.2 переключается в положение, показанное справа, а к камерам нагнетания 1.1.1 и 17271 через трубопровод 5 от источника P подводится давление. При достижении установленного давления р0, равного, например, 15 бар, которое контролируется датчиком давления 2, ходовой клапан 3.2 переключается в положение запирания, показанное на чертеже.

Одновременно давление в поршневом аккумуляторе 6 повышается от р0' до предварительного давления р0, а поршень 6' перемещается на некоторое расстояние к конечным упорам 8.

Датчик давления 2 непрерывно контролирует давление в натяжных цилиндрах 1.1 и 1.2 и выдает соответствующие значения к (не показанному на чертеже) электронному управлению. Как только давление, например, вследствие потерь, протечек или вытягивания цепи превысит определенное значение, которое введено в управление - минимальное предварительное давление р0, автоматически ходовой клапан 3.2 устанавливается в положение включения, показанное справа на чертеже, пока снова не будет достигнуто предварительное давление р0.

Под внешней нагрузкой давление в натяжных цилиндрах 1.1 и 1.2 растет пропорционально силе, причем натяжные цилиндра 1.1 и 1.2 имеют упругость только в рамках упругости масла. Если превышается максимальное давление натяжения Pmax, равное, например, 400 бар в натяжных цилиндрах 1.1 и 1.2, в частности, при ходе назад, при котором верхняя ветвь находится под напряжением растяжения, масло выжимается через клапан 3.3 ограничителя давления и натяжные цилиндры 1.1 и 1.2 работают с сохранением давления Pmax.

Во время движения гусеницы транспорта давления натяжных цилиндрах 1.1 и 1.2 изменяется между минимальным давлением предварительного напряжения р0 и максимальным давлением Pmax до давления выжимания, причем величина текущего давления определяется внешними силами, прикладываемыми к устройству для натяжения цепи.

Поршневой аккумулятор 6, подключенный между натяжными цилиндрами 1.1 и 1.2 и клапанами 3, способствует тому, что поршневые штоки 1.1К и 1.2К натяжных цилиндров 1.1 и 1.2 в начале нагрузки на устройство для натяжения цепи вытягиваются сначала на небольшой ход, против давления в поршневом аккумуляторе 6, причем в натяжных цилиндрах 1.1 и 1.2 возникает лишь незначительное повышение давления и, тем самым, лишь незначительное повышение усилий на цепи.

В этом процессе ход втягивания и давление в цилиндре приводит к выравниванию газа, то есть к началу втягивания получаются большие перемещения при незначительном росте давления, в то время, как сильное давление растет только в конце вытягивания.

При давлении, лежащем между давлениям предварительного напряжения р0 и максимальным давлением Pmax, газовая подушка над поршнем 6' поршневого аккумулятора 6 снижается настолько, что поршень 6' упирается в концевой упор 8. Таким образом, в верхней области поршневой аккумулятор 6 больше не является упругим.

Обратный клапан 3.1 выполнен в виде запираемого обратного клапана. Если камеры 1.1.2 и 1.2.2 цилиндров, со стороны штока поршня для вдвигания поршневых штоков 1.1К, 1.2К или направляющих или натяжных колес 11.1, 11.2 соединены посредством трубопроводов 4'и 5'с источником давления P, причем ходовой клапан 3.2 принимает положение включения, показанное слева на чертеже, обратный клапан 3.1 разгружается под действием давления в трубопроводе 5' таким образом, что (не имеющая давления) гидравлическая среда может вытекать из камер 1.1.1 и 1.2.1 нагнетания в бак Т.

Использование: изобретение относится к переключающему устройству для пневматических тормозов. Сущность изобретения: устройство содержит вал, имеющий на выступающих концах из отверстий рукояток по одному запорному кулачку, в траектории поворота которых находятся стопорные диски. Стопорные диски прилегают своей поверхностью к стопорному выступу, установленному с возможностью совершения вместе со стопорным рычагом поворота вокруг оси. Стопорный рычаг снабжен предохранительным элементом, установленным с возможностью прохождения с геометрическим замыканием через щитовую опору в блокирующем положении стопорного рычага и стопорного выступа. 3 ил.

Переключающее устройство для пневматических тормозов, содержащее приводимый в действие вал, установленный поперек продольной оси подвижного состава в щитовых опорах с возможностью поворота в зоне, ограниченной упорами на щитовых опорах, жестко соединенный с рукоятками и снабженный одним или несколькими вильчатыми рычагами, отличающееся тем, что вал имеет на выступающих из отверстий рукояток концах по одному запорному кулачку, в траектории поворота запорных кулачков находятся стопорные диски, жестко соединенные со стопорными штифтами, снабженными ручками и установленными с возможностью перемещения в осевом направлении параллельно валу, а стопорные диски в направлении затягивания стопорных штифтов прилегают своими торцевыми поверхностями к стопорным выступам, установленным с возможностью совершения вместе со стопорными рычагами поворота вокруг осей, проходящих параллельно валу и соединенных с щитовыми опорами, причем стопорные рычаги снабжены предохранительными элементами, установленными с возможностью прохождения с геометрическим замыканием через щитовые опоры в блокирующем положении стопорных рычагов, а стопорные штифты шарнирно соединены с тягами, не обращенные к стопорным штифтам и неперемещаемые в осевом направлении друг к другу концы которых шарнирно соединены с промежуточным звеном, предварительно напряженным в заданном положении, например, с перекидным рычагом, поджатым пружиной и нажимным болтом, при этом стопорные штифты и/или тяги имеют регулируемую длину.

| Bremstechnische Werte fur Eisenbahnfahrzeuge, Мюнхен, 1951, Knorr-Bremse GmbH, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1998-01-27—Публикация

1993-01-27—Подача