Изобретение относится к производству строительных материалов и может быть использовано для изготовления теплоизоляционных конструкционно-теплоизоляционных и конструкционных бетонов предназначенных прежде всего для жилищного строительства.

Известен пенобетон содержащий портландцемент или гипс в качестве вяжущего, золу, пенообразователь и воду при следующем расходе компонентов на 1 м3 пенобетона плотностью 500- 600 кг/м3: а) портландцемент М-400 305 кг; зола 130 кг; пенообразователь (окись амина по ТУ 6-01-1-396-88) 0,45 л; вода 196 л; б) гипс Г - 6 + 10 490 кг; вода 145 л; пенообразователь (окись амина) 0,4 л; триполифосфат натрия 0,15 кг [1].

Пенобетон изготовляется методом сухой "минерализации пены", заключающемся в приготовлении пены заданной кратности и ее минерализации сухим вяжущим с заполнителем при перемешивании пенобетонной смеси. Получающиеся пенобетоны при плотности 500 кг/м3 в возрасте 28 сут имеют предел прочности при сжатии на цементном вяжущем 1,7 Мпа, а гипсовом - 1,2 Мпа. Коэффициент теплопроводности данного пенобетона 0,083 - 0,087 Вт/(м К).

Основным недостатком известного пенобетона является недостаточная прочность на сжатие, так как в соответствии с ГОСТ 21520 - 89 (блоки из ячеистых бетонов стеновые мелкие, технические условия) она должна быть не ниже 2,5 Мпа.

Наиболее близким к предлагаемому является пенобетон и способ его изготовления [2], где предлагается пенобетон на магнезиальном вяжущем названный авторами пеномагнезитом, содержащий каустический магнезит цемянку (тонкомолотый красный керамический кирпич), водный раствор хлористого магния плотностью 1,142 г/см3, животный клей, канифоль и едкий натр при следующем расходе компонентов на 1 м1 пеномагнезита плотностью 450-500 кг/м3, кг: каустический магнезит 200-225; цемянка 100; раствор хлористого магния плотностью 1,142 г/см3 165- 180; клей твердый 0,15; канифоль 0,075; щелочь 0,01.

Способ получения пенобетона на магнезиальном вяжущем состоит из следующих операций. Приготовление из воды, клея, канифоли и щелочи, по специальной многостадийной технологии и на специальном оборудовании, клееканифольной эмульсии; дробление красного кирпича или другого инертного наполнителя; совместны помол наполнителя и каустического магнезита в шаровой мельнице, взятых в заданном соотношении; приготовление водного раствора хлористого магния заданной плотности; приготовление в специальном аппарате (эмульсаторе) из клееканифольной эмульсии определенного количества пены; приготовление путем смешивания порции каустического магнезита или определенного количества смеси молотых каустического магнезита и наполнителя с порцией раствора хлористого магния в аппарате, названном авторами растворителем, плотной магнезиально-бетонной смеси; перемешивание плотной магнезиально-бетонной смеси с пеной в специальном смесителе с получением пеномагнезиальной бетонной смеси; транспортирование пеномагнезиальной смеси к месту формовки и формовка изделий; извлечение готовых изделий из форм; выдержка пеномагнезита и подача на склад готовых изделий.

Прочность на сжатие пеномагнезита плотностью 450-500 кг/м3, изготовленного на каустическом магнезите без добавления в состав сырьевой смеси наполнителя в возрасте 28 сут достигает 3,0 Мпа, а при указанном соотношении компонентов, соответствует 1,5-2,0 Мпа. При увеличении соотношения между магнезитом и цемянкой от 1:0,5 до 1:3 прочность на сжатие падает до 1 Мпа. Сорбционная влажность пеномагнезита при 100%-ной относительной влажности воздуха через 10 сут при отсутствии в составе цемянки достигает 21,5%, а при содержании цемянки 50 мас.ч на 100 мас.ч. магнезита - 11,5%. Отмечается независимость коэффициента теплопроводности от состава пеномагнезита, однако авторы приводят значения полученные лишь при повышенных температурах (60-140oС) и только для магнезита плотностью 350 кг/м3.

Основными недостатками предложенного пенобетона на магнезиальном вяжущем и способа его изготовления является: как и в [1] недостаточная прочность на сжатие; очень сложная операция приготовления клееканифольной эмульсии, успешность осуществления которой определяет качество пены и пеномагнезита; сложное технологическое и аппаратурное оформление изготовления пеномагнезита (три основных аппарата: эмульсатор, растворитель, смеситель); нет сведений о водостойкости предлагаемого пеномагнезита, хотя общеизвестно, что бетоны на магнезиальном вяжущем при более высокой прочности, чем на портландцементе, обладают низкой водостойкостью.

Задачей изобретения является разработка состава и способа приготовления пенобетона на магнезиальном вяжущем, обеспечивающих необходимую прочность, водостойкость и пониженную теплопроводность при использовании в его составе доступных недорогих ингредиентов и простых малоэнерго- и металлоемких технологий.

Указанный технический результат достигается тем, что в пенобетоне на магнезиальном вяжущем, содержащем каустический магнезит, водный раствор хлористого магния, тонкомолотый бой керамического кирпича, пенообразователь и стабилизатор пены, в качестве каустического магнезита используется активированный порошкообразный отход обжига магнезита, в качестве пенообразователя - неионогенное поверхностно-активное вещество, а в качестве стабилизатора - метилцеллюлоза при следующем соотношении компонентов, мас.ч.: порошкообразный отход обжига магнезита 100; тонкомолотый бой керамического кирпича 5-25; водный раствор хлористого магния 66-144; неионогенное поверхностно-активное вещество 0,11-1,2; метилцеллюлоза 0,11-1,2.

При этом порошкообразный отход обжига магнезита активирован прокаливанием при температуре 400-420oС или дополнительным помолом до удельной поверхности 0,44-0,46 м2/г.

Тонкомолотый бой керамического кирпича предварительно обработан раствором хлористого магния, а его удельная поверхность - составляет 0,34-0,35 м2/г.

Причем в качестве неионогенного поверхностно-активного вещества пенобетон содержит синтанол, а в качестве метилцеллюлозы - клей обойный.

При этом плотность водного раствора хлористого магния составляет 1200 кг/м3.

Указанный технический результат также достигается тем, что в способе изготовления пенобетона на магнезиальном вяжущем, включающем приготовление пены, дробление наполнителя - керамического кирпича, помол наполнителя и каустического магнезита, приготовление водного раствора хлористого магния заданной плотности, минерализацию пены, формовку и выдержку, приготовление пены осуществляют смешиванием пенообразователя - неионогенного поверхностно-активного вещества со стабилизатором пены - метилцеллюлозой в части водного раствора хлористого магния, тонкомолотый бой керамического кирпича предварительно смешивают с оставшейся частью водного раствора хлористого магния с последующей высокотемпературной выдержкой, порошкообразный отход обжига магнезита, используемый в качестве каустического магнезита, предварительно активируют прокаливанием или дополнительным помолом и производят минерализацию пены путем введения в нее компонентов при постоянном перемешивании компонентов, при этом соотношение компонентов в пенобетоне следующее, мас.ч.: порошкообразный отход обжига магнезита 100; тонкомолотый бой керамического кирпича 5-25; водный раствор хлористого магния 66-144; неионогенное поверхностно-активное вещество 0,11-1,2; метилцеллюлоза 0,11-1,2.

При этом в пену при постоянном перемешивании в течение 2-3 мин последовательно вводят сухой порошкообразный отход обжига магнезита и тонкомолотый бой керамического кирпича, причем после введения каждого компонента смесь перемешивают в течение 1-2 мин в пеногенераторе-смесителе, а пенобетон получают путем минерализации пены в том же пеногенераторе-смесителе, где предварительно получают пену.

Причем для образования пены используют от 1/6 до 1/3 общего объема водного раствора хлористого магния, а пену получают в пеногенераторе-смесителе с качающейся в двух плоскостях и вращающейся вокруг вертикальной оси со скоростью 400-1000 об/мин мешалкой в виде ерша из синтетических или металлических нитей.

Тонкомолотый бой керамического кирпича смешивают с раствором хлористого магния при следующем соотношении компонентов мас.ч.: тонкомолотый бой керамического кирпича 100, раствор хлористого магния плотностью 1200 кг/м3 11-13, вода 19-21, с последующей выдержкой при температуре 105-120oС до постоянной массы.

Перед использованием порошкообразный отход обжига магнезита прокаливают при температуре 400-420oС в течение 50-70 мин или подвергают дополнительному помолу до удельной поверхности 0,44-0,46 м2/г.

Заданную плотность пенобетона обеспечивают путем регулирования кратности пены от 2 до 10, а также изменением соотношения между объемом раствора хлористого магния для приготовления пены и объемом раствора хлористого магния для затворения порошкообразного отхода обжига магнезита и тонкомолотого боя керамического кирпича.

Регулирование кратности пены осуществляется путем изменения скорости вращения активатора пены или подбором количества и вида пенообразователя.

Отформованные изделия в возрасте 7 сут замачивают в воде путем погружения на 1-3 сут и затем сушат при температуре не более 120oС.

Обычно наполнитель вводят для сокращения расхода вяжущего, а следовательно уменьшения себестоимости пенобетона на магнезиальном вяжущем, однако при этом ухудшаются прочностные характеристики пеномагнезита [2]. Авторами в указанном составе пенобетона найдены оптимальные соотношения при введении тонкомолотого боя керамического кирпича с удельной поверхностью 0,34-0,35 м2/г, при котором прочностные характеристики ухудшаются незначительно (содержание наполнителя 5-45 мас.ч.), введение наполнителя даже увеличивает прочность пенобетона. При использовании в качестве наполнителя тонкомолотого боя керамического кирпича, предварительно обработанного водным раствором хлористого магния, прочностные характеристики пенобетона на магнезиальном вяжущем содержащем 5-25 мас.ч. наполнителя увеличиваются на 20-25% по сравнению с пенобетоном, приготовленным с использованием необработанного бишофитом наполнителя.

Авторами установлено также то, что в качестве компонента магнезиального вяжущего, содержащего активную окись магния, способную отверждаться при взаимодействии с водным раствором хлористого магния, можно применять порошкообразный отход обжига магнезита, например, порошок магнезитовый каустический, в том числе и марки ПМК-75, выпускаемой АО "Магнезит" (г.Садка Челябинской области), однако с целью получения пенобетона с хорошими прочностными характеристиками указанный отход, особенно ПМК-75, предварительно должен быть прокален при температуре 400-420oС или подвергнут дополнительному помолу до удельной поверхности 0,44-0,46 м2/г.

Особенностями предлагаемого способа изготовления пенобетона на магнезиальном вяжущем при указанном выше соотношении компонентов является следующее.

1. Тонкомолотый бой керамического кирпича размалывают до удельной поверхности 0,34-0,35 м2/г и перед использованием смешивают с раствором хлористого магния с обязательной последующей обработкой при повышенной температуре.

2. Пену получают из раствора пенообразователя (обязательно неионогенного типа, например, синтанол) с метилцеллюлозой, например клей МЦ, в качестве стабилизатора пены, обеспечивающего устойчивость пены в течение времени не менее времени схватывания магнезиального вяжущего, не в воде, а в водном растворе хлористого магния с плотностью 1200 кг/м3 одновременно являющегося и средой затворения используемого авторами вида каустического магнезита, например ПМК-75.

3. Перед использованием порошкообразный отход обжига магнезита, например ПМК-75 обязательно активируют прокаливанием или дополнительным помолом.

4. При минерализации пены методом "сухой минерализации", то есть когда предварительно подготовленную пену при постоянном помешивании последовательно смешивают с сухим порошкообразным отходом обжига магнезита и тонкомолотым боем керамического кирпича, изготовление пеномагнезиальной бетонной смеси проводят в том же аппарате, где изготовлялась пена, пенообразователь и стабилизатор пены растворяют в водном растворе хлористого магния, взятом в количестве необходимом для затворения вяжущего, а кроме того, изменением количества водного раствора хлористого магния регулируют как плотность пеномагнезитной смеси, так и пенобетона.

5. При минерализации пены путем смешивания при постоянном перемешивании предварительно приготовленных плотной магнезиальной бетонной смеси, содержащей и наполнитель, с пеной все необходимое для затворения магнезиального вяжущего количество водного раствора хлористого магния делят на две части, одна из которых идет на приготовление плотной магнезиальной бетонной смеси, а вторую после растворения в ней пенообразователя и стабилизатора используют для приготовления пены, смешивание пены и плотной магнезиальной бетонной смеси, которая была приготовлена в типовой бетономешалке, производят в аппарате для изготовления пены, а заданную плотность пенобетонной смеси и пенобетона достигают изменение и соотношения между частями раствора хлористого магния, расходуемыми для приготовления бетонной смеси и пены.

6. При использовании любого из названных выше методов минерализации пены регулирование плотности пенобетонной смеси и пенобетона осуществляют изменения кратности пены, которую можно изменять путем изменения и/или концентрации пенообразователя в растворе для получения пены и/или изменением числа оборотов активатора пеногенератора.

7. Собственно как пену, так и пеномагнезиальную бетонную смесь при любом способе минерализации изготавливают в одном и том же аппарате, называемом пеногенератором-смесителем, одним из узлов которого является качающийся в двух плоскостях и вращающийся вокруг вертикальной оси со скоростью 400-1000 об/мин активатор в виде ерша из полимерных или металлических нитей.

8. Замачивание от формованных изделий из пенобетона на магнезиальном вяжущем в воде на срок 3 сут и последующая сушка при температуре не более 120oС снижают в 2-2,5 раза у изделий в дальнейшем сорбционную влажность и улучшает прочностные характеристики.

Экспериментально установлено, что для обеспечения повышенной прочности пенобетона при предварительной обработке тонкомолотого боя керамического кирпича целесообразно смешивать его с раствором хлористого магния плотностью 1200 кг/м3 при следующих соотношениях компонентов, мас.ч.: тонкомолотый бой керамического кирпича 100; раствор хлористого магния плотностью 1200 кг/м3 11-13; вода 19-20.

Термическую обработку подготовленного указанным образом тонкомолотого боя керамического кирпича целесообразно проводить при температуре 105-120oС до постоянной массы. Дополнительными исследованиями бетона на магнезиальном вяжущем в плотном (аналог свойств межпоровых перегородок) состоянии установлено влияние тонкомолотого боя керамического кирпича не только на прочность бетона при сжатии и изгибе, но и то, что при увеличении содержания наполнителя от 5 до 30 мас.ч. водопоглощение уменьшается в 3-3,5 раза, коэффициент размягчения (водостойкости) увеличивается с 0,4-0,6 (без наполнителя) до 0,93-0,98 (с наполнителем). На основании комплексного изучения свойств бетонов химико-физическими методами и методом дифференциального термического анализа (дериватография) высказано предположение об образовании на поверхности частиц тонкомолотого керамического кирпича при нагревании в присутствии раствора хлористого магния поверхностных соединений, оказывающих влияние на взаимодействие наполнителя и магнезиального вяжущего.

Влияние предварительной обработки порошкообразного отхода обжига магнезита (ПМК-75) путем прокаливания или помолом в соответствии с ГОСТ 1216-87 оценивалось по времени начала и конца схватывания магнезиального теста нормальной густоты и прочности плотного бетона. Установлено, что наибольшее увеличение прочности бетона в возрасте 28 сут и уменьшения времени начала и конца схватывания происходит при прокаливании ПМК-75 при температуре 400-420oС в течение 50-70 мин при дополнительном помоле до удельной поверхности 0,44-0,46 м2/г (при начальной удельной поверхности МПК-75-0,34 м2/г).

Предлагаемый состав и способ приготовления пенобетона на магнезиальном вяжущем позволяет получить пенобетон, пригодный для изготовления блоков стеновых мелких, а также для возведения наружных и внутренних стен в монолитном малоэтажном строительстве и имеет следующие характеристики.

Плотность, кг/м3 - от 500 до 1200

Прочность при сжатии, Мпа - от 3,5 до 18

Водостойкость - 0,93-0,98

Сорбционная влажность при относительной влажности воздуха

60% - 3,8-9,7

97% - 10,6-15,2

Коэффициент теплопроводности при влажности образца 8%, Вт/м oС - 0,167-0,540

Морозостойкость, не менее циклов замораживания-размораживания - 35

Водопоглощение при погружении образца в воду на 1 сут, мас.% - 30-105

Пример 1. 1. В пеногенератор-смеситель, снабженный активатором в виде качающегося в двух плоскостях и вращающегося вокруг вертикальной оси ерша из полимерных или металлических нитей, загружают водный раствор хлористого магния плотностью 1200 кг/м3, приготовленный из магния хлористого технического (бишофит) удовлетворяющего требованиям ГОСТ 7759-73 и водопроводной воды. Количество раствора 140 мас.ч.

2. Не включая активатор, прибавляют в пеногенератор-смеситель 1,2 мас.ч. синтанола (марки АЦСЭ, АО Капролактам, ТУ 6-14-819-88) предварительно растворенный при 50-60oC в 4 мас.ч. водного раствора хлористого магния плотностью 1200 кг/м3.

3. Не включая активатор, прибавляют в пеногенератор-смеситель 12 мас.ч. обойного клея МЦ (АО "Усольехимпром". ТУ 6-02-20-44890), приготовленного путем предварительного замачивания волокнистой массы метилцеллюлозы в воде на 6 ч при комнатной температуре и соотношении метилцеллюлоза вода равном 1: 10.

Включают привод активатора и устанавливают скорость вращения 400 об/мин.

За 3 мин интенсивного воздействия активатора на раствор пенообразователя и стабилизатора в хлористом магнии получают пену кратностью 4,5.

6. Не выключая привод активатора, за 2-3 мин добавляют в пеногенератор-смеситель порошок магнезитовый каустический ПМК-75 (АО "Магнезит", ГОСТ 1216-87), предварительно прокаленный в течение 1 ч при 420o количестве 100 мас.ч. и продолжают перемешивание еще 1-2 мин.

7. Не выключая привода активатора, за 2-3 мин добавляют в пеногенератор-смеситель тонкомолотый бой керамического кирпича с удельной поверхностью 0,34-2,35 м2/г в количестве 25 мас.ч. и продолжают перемешивать еще 1-2 мин.

8. Готовую пенобетонную смесь разливают по формам (или укладывают в опалубку при монолитном способе строительства).

9. Через 15-16 ч отливки достигают распалубочной прочности, и изделия извлекают из форм (снимают опалубку).

10. В дальнейшем изделие помещают на склад готовой продукции и хранят при комнатной температуре и естественной влажности воздуха, защитив от прямого попадания воды в течение 7 сут. За это время они набирают 80-95% прочности от прочности в возрасте 28 сут и предъявляются на реализацию потребителям.

Пример 2. Последовательность операций при приготовлении пенобетонной смеси и количество ингредиентов аналогично примеру 1 по всем пунктам. Однако по п. 7 в пеногенератор-смеситель добавляют 25 мас.ч. тонкомолотого боя керамического кирпича, предварительно смешанного с раствором хлористого магния и водой при следующем соотношении компонентов, мас.ч.: тонкомолотый бой керамического кирпича 100; раствор хлористого магния плотностью 1200 кг/м3 13; вода 19 и выдержанного при 120oС до постоянной массы.

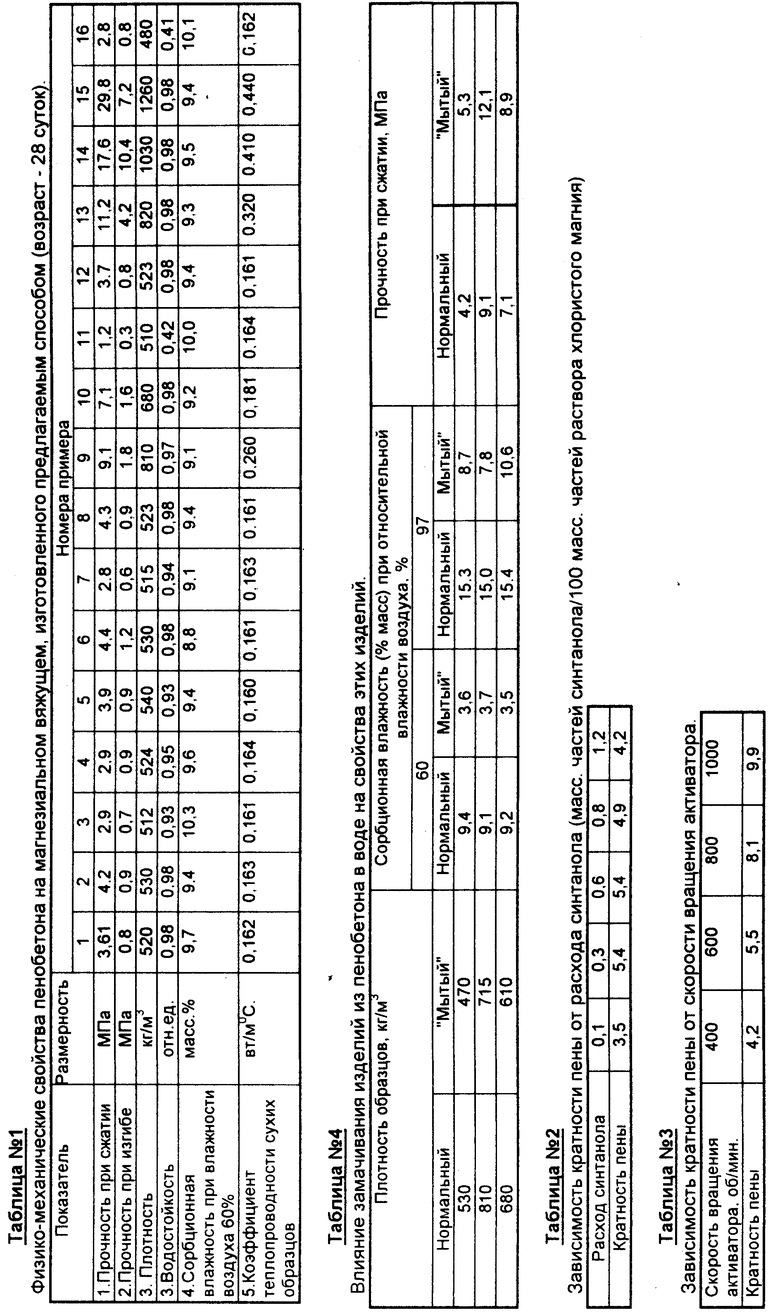

Свойства пенобетона в возрасте 28 сут приведены в табл. 1.

Пример 3. Приготовление пенобетонной смеси осуществляли аналогично примеру 1, однако в пеногенератор-смеситель добавлено 15 мас.ч. тонкомолотого боя керамического кирпича.

Свойства пенобетона в возрасте 28 сут приведены в табл. 1.

Пример 4. Приготовление пенобетонной смеси осуществляли аналогично примеру 1, однако в пеногенератор-смеситель добавлено 5 мас.ч. тонкомолотого боя керамического кирпича.

Свойства пенобетона в возрасте 28 сут приведены в табл. 1.

Пример 5. Приготовление пенобетонной смеси осуществляли аналогично примеру 2, однако в пеногенератор-смеситель добавлено 5 мас.ч. тонкомолотого боя керамического кирпича, предварительно обработанного раствором хлористого магния.

Свойства пенобетона в возрасте 28 сут приведены в табл. 1.

Пример 6. Приготовление пенобетонной смеси осуществляли аналогично примеру 2, однако в пеногенератор-смеситель добавлено 15 мас.ч. тонкомолотого боя керамического кирпича, предварительно обработанного раствором хлористого магния.

Свойства пенобетона в возрасте 28 сут приведены в табл. 1.

Пример 7. Приготовление пенобетонной смеси осуществляли аналогично примеру 2, однако в пеногенератор-смеситель добавлено 15 мас.ч. тонкомолотого боя керамического кирпича, предварительно смешанного с водой при следующем соотношении компонентов, мас.ч.: тонкомолотый бой керамического кирпича 100; вода 32 и выдержанного при 120oС до постоянной массы.

Свойства пенобетона в возрасте 28 сут приведены в табл. 1.

Пример 8. Приготовление пенобетонной смеси осуществляли аналогично примеру 2, однако в пеногенератор-смеситель добавлено 25 мас.ч. тонкомолотого боя керамического кирпича, предварительно смешанного с раствором хлористого магния и водой при следующем соотношении компонентов в мас.ч.: тонкомолотый бой керамического кирпича 100; раствор хлористого магния плотностью 1200 кг/м3 11; вода 21 и выдержанного при температуре 105oС до постоянной массы.

Свойства пенобетона в возрасте 28 сут приведены в табл. 1.

Пример 9. Приготовление пенобетонной смеси осуществляли аналогично примеру 1, однако в пеногенератор-смеситель добавлено 62 мас.ч. раствора хлористого магния плотностью 1200 кг/м3, 0,11 мас.ч. синтанола, предварительно растворенного в 4 мас.ч. теплого раствора хлористого магния плотностью 1200 кг/м3 при 50-60oС и 2,2 мас.ч. обойного клея МЦ, приготовленного путем предварительного замачивания волокнистой массы метилцеллюлозы в воде на 6 ч при комнатной температуре и соотношении метилцеллюлоза: вода равном 1:20.

Свойства пенобетона в возрасте 28 сут приведены в табл. 1.

Пример 10. Приготовление пенобетонной смеси осуществляли аналогично примеру 1 и 2, однако в пеногенератор-смеситель добавлено 100 мас.ч. раствора хлористого магния плотностью 1200 кг/м3, 0,5 мас.ч. синтанола, предварительно растворенного в 4 мас.ч. теплого раствора хлористого магния плотностью 1200 кг/м3 при 50-60oС и 6 мас.ч. обойного клея МЦ, приготовленного при соотношении метилцеллюлоза:вода равном 1:15.

Свойств пенобетона в возрасте 28 сут приведены в табл. 1.

Пример 11. Приготовление пенобетовой смеси осуществляется аналогично примеру 1, однако в пеногенератор-смеситель добавлено 100 мас.ч. ПМК-75, не подвергнутого дополнительной обработке.

Свойства пенобетона в возрасте 28 сут приведены в табл. 1. Пример 12. Приготовление пенобетовой смеси осуществляется аналогично примеру 1, однако в пеногенератор-смеситель добавлено 100 мас.ч. ПМК-75 подвергнутого дополнительному помолу до удельной поверхности 0,44-0,46 м2/г.

Свойства пенобетона в возрасте 28 сут приведены в табл. 1.

Пример 13. 1. В растворосмеситель принудительного действия загружают 100 мас. ч. ПМК-75, предварительно подвергнутого прокаливанию при температуре 410oС в течение 70 мин. 25 мас.ч. тонкомолотого боя керамического кирпича, предварительно обработанного раствором хлористого магния (см. пример 2) и 96 мас. ч. водного раствора хлористого магния плотностью 1200 кг/м3. Смесь перемешивают до однородного состояния (2-3 мин).

2. В пеногенератор-смеситель (см. пример 1 загружают 44 мас.ч. раствора хлористого магния плотностью 1200 кг/м3 и 0,6 мас.ч. синтанола, предварительно растворенного в 4 мас.ч. раствора хлористого магния плотностью 1200 кг/м3, и 12 мас.ч. обойного клея МЦ (см. пример 1).

3. Включают привод пеногенератора-смесителя, доводят скорость вращения до 1000 об/мин и через 3 мин перемешивания получают пену с кратностью 4,5-5.

4. Не выключая вращения активатора, добавляют в пену приготовленный в растворосмесителе плотный магнезиальный бетонный раствор.

5. За 2-3 мин работы активатора пенобетонная смесь гомогенизируется.

6. Готовая пенобетонная смесь разливается по формам или в опалубку при монолитном способе строительства, через сутки изделия распалубливают. Отпускная прочность (80-85% от 28-суточной прочности) достигнута за 7 сут.

7. Свойства пенобетона в возрасте 28 сут приведены в табл. 1.

Пример 14. Пенобетонная смесь и пенобетон приготовлена аналогично примеру 13, однако на приготовление плотного магнезиального бетонного раствора взято 108 мас. ч. раствора хлористого магния плотностью 1200 кг/м3, а для изготовления пены 36 мас.ч. раствора хлористого магния.

Свойства пенобетона в возрасте 28 сут приведены в табл. 1.

Пример 15. Пенобетонная смесь и пенобетон приготовлена аналогично примеру 13, однако на приготовление плотного магнезиального бетонного раствора взято 120 мас. ч. раствора хлористого магния плотностью 1200 кг/м3, а для изготовления пены 24 мас.ч. раствора хлористого магния.

Свойства пенобетона в возрасте 28 сут приведены в табл. 1.

Пример 16. Пенобетонная смесь и пенобетон приготовлена аналогично примеру 1, но без использования в качестве наполнителя тонкомолотого боя керамического кирпича.

Свойства пенобетона в возрасте 28 сут приведены в табл. 1.

Пример 17. В пеногенератор-смеситель помещаем 100 мас.ч. водного раствора хлористого магния плотность 1200 кг/м3 и 0,11-1,2 мас.ч. синтанола в виде предварительно приготовленного раствора в 4 мас.ч. подогретого раствора хлористого магния и 12 мас. ч. обойного клея МЦ в виде насыщенного водой состояния при соотношении метилцеллюлоза:вода, равном 1:10. После включения активатора скорость вращения устанавливается 600 об/мин. Через 3 мин измеряется кратность пены. Результаты испытания приведены в табл. 2.

Пример 18. В пеногенератор-смеситель помещают 100 мас.ч. водного раствора хлористого магния плотность 1200 кг/м3 и 0,6 мас.ч. синтанола в 4 мас.ч. раствора хлористого магния и 12 мас.ч. обойного клея МЦ (метилцеллюлоза:вода = 1: 10). После включения активатора скорость вращения устанавливается на 400, 600, 800, 1000 об/мин. Время перемешивания на каждой скорости 3 мин. Результаты определения кратности пены приведены в табл. 3.

Пример 19. Способом по примерам 2, 9, 10 получены изделия из пенобетона, которые после достижения ими возраста 7 суток были погружены в воду на 3 сут. После извлечения образцов из воды они были высушены при температуре не более 120oС (от комнатной до 120oС). Результаты испытания образцов до и после обработки приведены в табл. 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОБЕТОН | 1997 |

|

RU2107675C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА НА МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ | 2000 |

|

RU2162455C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНЕЗИТО-КАРНАЛЛИТОВОГО ВЯЖУЩЕГО | 2014 |

|

RU2544353C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНЕЗИТО-КАРНАЛЛИТОВОГО ВЯЖУЩЕГО | 2013 |

|

RU2544935C1 |

| ТЕПЛОИЗОЛЯЦИОННО-КОНСТРУКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНЕЗИТО-КАРНАЛЛИТОВОГО ВЯЖУЩЕГО | 2014 |

|

RU2557025C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНЕЗИТО-КАРНАЛЛИТОВОГО ВЯЖУЩЕГО | 2013 |

|

RU2544934C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ КАРНАЛЛИТОБЕТОН | 2015 |

|

RU2605244C1 |

| ТЕПЛОИЗОЛЯЦИОННО-КОНСТРУКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНЕЗИТО-КАРНАЛЛИТОВОГО ВЯЖУЩЕГО | 2015 |

|

RU2605248C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНЕЗИТО-КАРНАЛЛИТОВОГО ВЯЖУЩЕГО | 2015 |

|

RU2605246C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНЕЗИТО-КАРНАЛЛИТОВОГО ВЯЖУЩЕГО | 2015 |

|

RU2605245C1 |

Пенобетон содержит порошкообразный отход обжига магнезита, водный раствор хлористого магния, в качестве наполнителя тонкомолотый бой керамического кирпича, а также пенообразователь и стабилизатор пены. В качестве пенообразователя использовано неионогенное поверхностно-активное вещество - синтанол, а для стабилизации пены введена метилцеллюлоза в виде клея МЦ. Указанные компоненты берут в следующем соотношении, мас.ч.: порошкообразный отход обжига магнезита, ПМК 75-100; тонкомолотый бой керамического кирпича 5-25; водный раствор хлористого магния плотностью 1200 кг/м3 66-144; синтанол 0,11-1,2; клей обойный МЦ 0,11-1,2. Для увеличения прочности и водостойкости пеномагнезита при сохранении низкой плотности (500-600 кг/м3), в состав введены специально подготовленные тонкомолотый бой керамического кирпича (пропитка раствором хлористого магния и термообработка) и ПМК - 75 (прокаливание при температуре 400 - 420oС или дополнительный помол); а раствор для получения пены, содержащий пенообразователь и стабилизатор пены, готовится не на воде, а на водном растворе хлористого магния, являющегося одновременно и средой затворения магнезиального вяжущего. Минерализацию пены осуществляют сухим методом и путем смешения пены с плотной магнезиальной бетонной смесью. Получение пены и ее минерализацию, то есть получение пенобетонной смеси, ведут в одном и том же аппарате пеногенераторе-смесителе, снабженным специальным активатором. Готовые изделия из пенобетона на магнезиальном вяжущем для удаления свободного хлористого магния замачивают на 1-3 сут в воде. После сушки изделия упрочняются, а их сорбционная влажность уменьшается в 2-3 раза. 2 с, и 18 з.п. ф-лы, 4 табл.

Порошкообразный отход обжига магнезита 100

Тонкомолотый бой керамического кирпича 5 25

Водный раствор хлористого магния 66 144

Неионогенное поверхностно-активное вещество 0,11 1,2

Метилцеллюлоза 0,11 1,2

2. Пенобетон по п. 1, отличающийся тем, что он содержит порошкообразный отход обжига магнезита, активированный прокаливанием при температуре 400 - 420oС.

Порошкообразный отход обжига магнезита 100

Тонкомолотый бой керамического кирпича 5 25

Водный раствор хлористого магния 66 144

Неионогенное поверхностно-активное вещество 0,11 1,2

Метилцеллюлоза 0,11 1,2

10. Способ по п. 9, отличающийся тем, что в пену при постоянном перемешивании в течение 2 3 мин последовательно вводят сухой порошкообразный отход обжига магнезита и тонкомолотый бой керамического кирпича, причем после введения каждого компонента смесь перемешивают в течение 1 2 мин в пеногенераторе-смесителе.

Тонкомолотый бой керамического кирпича 100

Раствор хлористого магния плотностью 1200 кг/м3 11 13

Вода 19 21

с последующей выдержкой при температуре 105 120oС до постоянной массы.

| Меркин А.П., Зудяев Е.В | |||

| Установка для получения транспортирования пенобетонных смесей | |||

| Строительные и дорожные машины | |||

| Пуговица для прикрепления ее к материи без пришивки | 1921 |

|

SU1992A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Килессо С.И., Иванова А.В | |||

| Пеномагнезит, его свойства и технология производства | |||

| Изд-во Министерства коммунального хозяйства РСФСР | |||

| - М., 1947, с.19 - 21, 25. | |||

Авторы

Даты

1998-01-27—Публикация

1997-07-28—Подача