Изобретение относится к производству строительных материалов конструкционно-теплоизоляционного вида и может быть использовано при изготовлении мелких стеновых блоков, удовлетворяющих всем требованиям ГОСТ 12520-89 (Блоки из ячеистых бетонов стеновые мелкие. Технические условия), предназначенных для кладки наружных, внутренних стен и перегородок зданий с влажностью воздуха помещений не более 75% и при неагрессивной среде.

В помещении влажностью воздуха более 60% внутренняя поверхность блоков наружных стен должна иметь пароизоляционное покрытие, наружная - защитно-декоративный слой или покрытие. Наиболее часто для этого используются различные виды ячеистых бетонов и в частности газобетоны на портланд-цементном вяжущем. Однако достаточную прочность газобетон такого типа имеет лишь после автоклавной обработки или пропарки, что делает технологию энергоемкой, оборудование сложным, а материал дорогим. При использовании неавтоклавной технологии, по-видимому, лишь магнезиальные вяжущие могут обеспечить необходимую прочность ячеистого бетона. Практически нейтральная среда в магнезиальной бетонной смеси вплоть до твердения делает невозможным использование для поризации массы алюминиевых газообразователей.

Однако известно, что в качестве газообразователя для поризации затворенных бетонных смесей на различных вяжущих с успехом используется перекись водорода. Недостатком данных составов является относительно низкая прочность изделий (заявка ФРГ N 4040180, кл. С 04 В 28/02; заявка ФРГ N 4228500, кл. С 04 В 38/00; патент ФРГ N 2227640, НКИ 80 В 18/07, 1973; патент Японии 78-54228, кл. С 04 В 21/02, 1978).

Наиболее близким к предлагаемому изобретению аналогом является сырьевая смесь для изготовления теплоизоляционных формовочных изделий (для теплоизоляции полов и внутренней облицовки стен), включающая следующие компоненты при соотношении, мас.ч.: каустический магнезит 95-100; водный раствор хлористого магния плотностью 1200-1250 кг/м3 80-85; туфовый песок 250-300; перекись водорода 7,5-10,0; отработанное машинное масло 5,0-67,5 [2].

Эта сырьевая смесь обладает высокими прочностными показателями, и имеет небольшой коэффициент теплопроводности.

Однако выполненные специальные эксперименты, а также имеющиеся в научно-технической и патентной литературе сведения о бетонах и строительных смесях на основе магнезиальных вяжущих, свидетельствуют, что приведенные свойства неточны. Так, предел прочности для поризованных смесей завышен в несколько раз, а количество раствора хлористого магния явно не хватает для получения приемлемой подвижности смеси, необходимой для хорошего перемешивания и удержания в объеме смеси, выделяющегося при разложении перекиси водорода газа. Кроме того, в составе содержится в большом количестве мало распространенный, а значит достаточно дефицитный компонент - туфовый песок.

Задачей изобретения является создание ячеистого бетона на основе магнезиального вяжущего, типа газобетона с химическим газообразователем (перекись водорода) без дефицитных компонентов, но с достаточной (более 2,5 МПа) прочностью при сжатии и хорошими теплоизоляционными свойствами.

Решение поставленной задачи достигается тем, что состав газобетона включающий каустический магнезит, водный раствор хлористого магния, перекись водорода, содержит дополнительно хлорное железо, а в качестве каустического магнезита использован порошкообразный отход обжига магнезита, например, ПМК-75, при следующем соотношении компонентов, мас.ч.: порошкообразный отход обжига магнезита 100; водный раствор хлористого магния плотностью 1230-1260 кг/м3 67,6-69,2; перекись водорода (30%-ный водный раствор) 1,53-4,60; хлорное железо 0,5-2,44.

Технология приготовления поризованной бетонной смеси для изготовления предлагаемого газобетона заключается в следующем.

В рабочую емкость бетоносмесителя принудительного действия дозируются водный раствор хлористого магния и хлорного железа, для ускорения растворения в виде насыщенного водного раствора, концентрация железа в котором более 5 г-молей/л, включается привод смесителя и через 1 мин вводят порошкообразный отход обжига магнезита, например, ПМК-75 (АО "Магнезит" г.Сатка, Челябинской обл., ГОСТ 1216-87), перемешивают смесь до однородного состояния в течение 1-2 мин и вводят дозированное количество перекиси водорода. Снова перемешиванием в течение 1-2 мин доводят смесь до однородного состояния и разливают по формам. Причем заполняют смесью формы не более чем на половину объема. Смесь, расширяясь, заполняет весь объем формы. Через час избыток над формой срезают. Распалубочной прочности газобетонная смесь достигает через 3-4 ч. Дальнейшее твердение газобетона происходит в помещении при комнатной температуре и естественной влажности воздуха. Через 7 сут ячеистый бетон набирает 85% прочности от 28-суточной и готов к реализации или использованию.

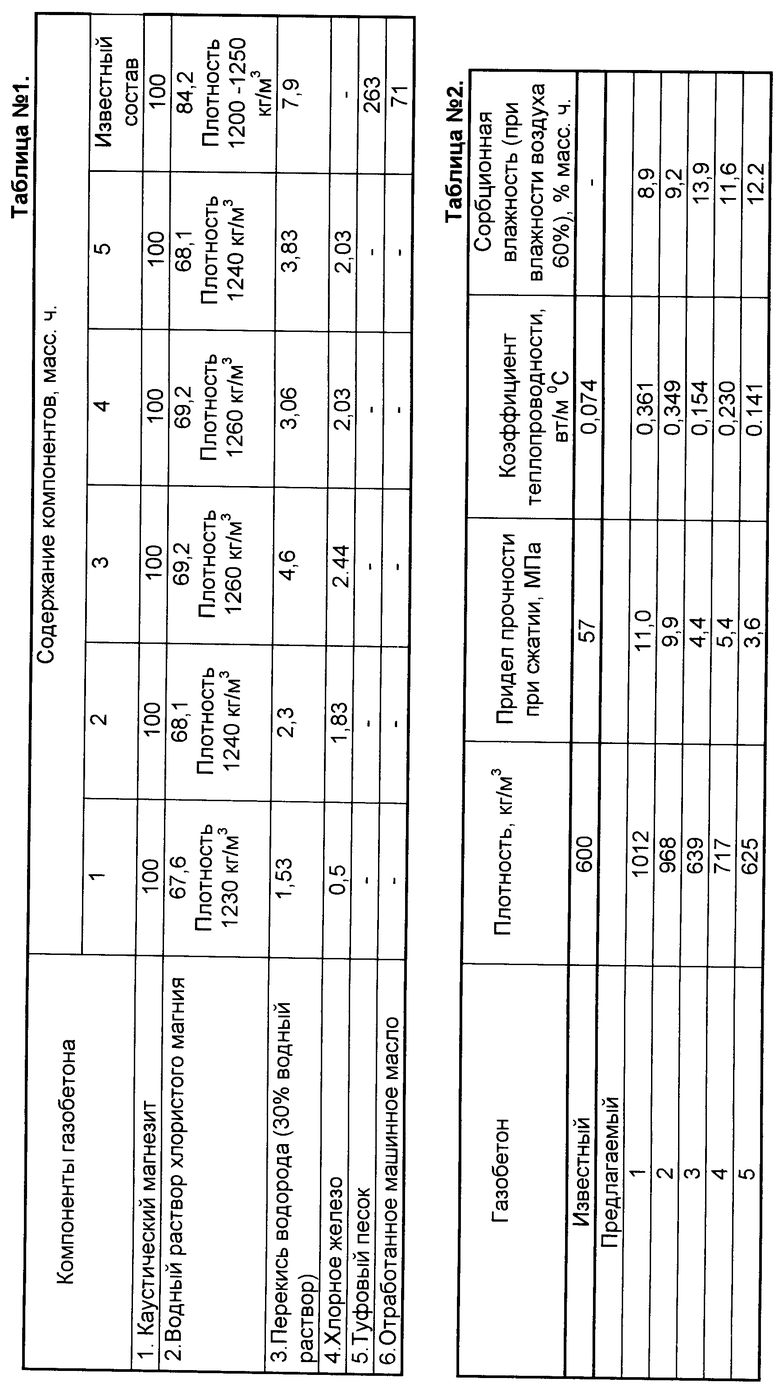

Составы газобетонов приведены в табл. 1, а свойства изделий из них в табл. 2.

Сравнение свойств полученных образцов газобетонов на магнезиальном вяжущем с требованиями ГОСТ 25485-89 Бетоны ячеистые. Технические условия. свидетельствует, что все образцы удовлетворяют требованиям, предъявляемым к ячеистым бетонам конструкционно-теплоизоляционного вида. Сравнение с известным составом показывает, что введением хлорного железа уменьшается количество входящих компонентов, что ведет к удешевлению газобетона без существенного снижения качества.

Предлагаемое изобретение может быть легко изготовлено на базе существующих технологий с использованием имеющихся недорогих компонентов и может найти широкое применение в производстве недорогих строительных материалов конструкционно-теплоизоляционного вида.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕНОБЕТОН НА МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2103242C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА | 2006 |

|

RU2327671C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА НА МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ | 2000 |

|

RU2162455C1 |

| ПОРИЗОВАННАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2001 |

|

RU2177925C1 |

| МОДИФИЦИРОВАННЫЙ КОМПОНЕНТ МАГНЕЗИАЛЬНОГО ЦЕМЕНТА | 2005 |

|

RU2351556C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 2002 |

|

RU2238251C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2158718C1 |

| МАГНЕЗИАЛЬНОЕ ВЯЖУЩЕЕ | 1996 |

|

RU2111929C1 |

| САМОВЫРАВНИВАЮЩАЯСЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2001 |

|

RU2179539C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2469004C1 |

Газобетон по изобретению может найти применение для изготовления мелких стеновых блоков, для кладки наружных, внутренних стен и перегородок зданий с влажностью воздуха помещений не более 75%. Газобетон содержит, мас.ч.: каустический магнезит 100; водный раствор хлористого магния 67,6 - 69,2; перекись водорода 1,53 - 4,6; хлорное железо 0,5 - 2,44. 2 з.п. ф-лы, 2 табл.

Каустический магнезит - 100

Водный раствор хлористого магния - 67,6 - 69,2

Перекись водорода - 1,53 - 4,6

Хлорное железо - 0,5 - 2,44

2. Газобетон по п.1, отличающийся тем, что в качестве каустического магнезита использован порошкообразный отход обжига магнезита.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP, патент, 53-54228, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1749211, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-03-27—Публикация

1997-07-11—Подача