Изобретение относится к удалению и извлечению цианида из цианидсодержащих смесей, и в частности к способу извлечения цианида из отработанных потоков и непосредственной рециркуляции цианида в виде HCN на стадию извлечения металлов.

Цианиды являются промышленно полезными материалами, которые используют в различных областях, например, при нанесении покрытий способом электроосаждения и при электролитическом получении металлов, при извлечении золота и серебра из руд, в обработке шламов пульп, суспензий, сульфидной руды при флотации, в процессах дубления и т.д. В интересах защиты окружающей среды желательно удалить или разрушить цианид, присутствующий в отработанных растворах, получающихся в результате таких процессов. Кроме того, с точки зрения стоимости цианида желательно регенерировать цианид для повторного использования эффективным образом.

Методики удаления цианида или регенерации (извлечения) в отработанных растворах включают: ионный обмен, окисление химическими или электрохимическими средствами, и подкисление - улетучивание - повторную нейтрализацию (AVR). Здесь попеременно используют термины "извлечение" и "регенерация".

В патенте США N 4267159, выданном Cuits 12 мая 1981 г., раскрыт способ регенерации цианида в отработанном водном растворе путем пропускания раствора через слой соответствующей ионообменной смолы для отделения цианида.

В патенте США N 4708804, выданном Coltrinari 24 ноября 1987 г., раскрыт способ извлечения цианида из отработанных потоков, который включает пропускание отработанного потока через слабоосновную анионноменную смолу для концентрирования цианида. Затем поток обогащенного цианида подвергают процессу подкисление - улетучивание для того, чтобы извлечь цианид из обогащенного отработанного потока.

В патенте США N 4312760, выданном neville 26 января 1982 г., раскрыт способ удаления цианидов из сточных вод путем добавления бисульфита железа (II), который образует прусскую синь и другие продукты реакции.

В патенте США N 4537686, выданном Borbely et al 27 августа 1985 г., раскрыт способ удаления цианида из водных потоков, который включает стадию окисления цианида. Водный поток обрабатывают диоксидом серы или сульфитом или бисульфитом щелочного или щелочноземельного металла в присутствии избытка кислорода и металлического катализатора, предпочтительно меди. Способ предпочтительно осуществляют при pH в интервале от pH 5 до pH 12.

В патенте США N 3617567, выданном Mathre 2 ноября 1971 г., раскрыт способ разрушения цианидных анионов в водных растворах при использовании пероксида водорода (H2O2) и катализатора - растворимого соединения металла, например, растворимого соединения меди, для увеличения скорости реакции; pH отрабатываемого цианидного раствора регулируют кислотой или основанием между значениями pH 8,3 и pH 11.

Обработки, основанные на методиках окисления, имеют много недостатков. Основной недостаток состоит в том, что при этом цианид не регенерируется для повторного использования. Кроме того, являются высокими стоимости реагентов, а некоторые реагенты (например, H2O2) взаимодействуют с твердыми частицами хвостов.

Кроме того, как в способе Borbely et al, так и в способе Mathre, обсужденных выше, необходимо добавлять катализатор, например, медь.

В патенте США N 3592586, выданном Scott 13 июля 1971 г., раскрыт способ AVR для превращения цианидных отходов в цианид натрия, в котором отходы нагревают, а pH регулируют между значениями pH 2 и 4 для того, чтобы получить цианид водорода (HCN). HCN затем взаимодействует с гидроксидом натрия с образованием цианида натрия. Хотя способ, раскрытый в патенте Scott, описан со ссылкой на отходы, полученные в промышленности при нанесении покрытий способом электроосаждения, процессы AVR могут также быть использованы для отработанных цианидных щелоков, полученных после обработки руд. Такой отработанный цианидный щелок обычно имеет pH более 10,5 перед его подкислением для образования HCN.

Способы AVR, используемые в области обработки минералов, описаны в двухтомнике "Cyanide and the Environment" ("Цианиды и окружающая среда") сборник научных докладов конференции, проводимой в Juscon, Arizona, 11 - 14 декабря 1984 г. , под редакцией Wirk Van Zyl. Смотри также "Cyanidation and Concetration of Gold and Silver Ores" ("Цианирование и обогащение золото- и серебросодержащих руд") Worr Bosgui, 2-е издание, опубликовано Mc Grau-Hill Book Company, 1950 и "Cyanide in the Gold Mining Industry" ("Цианиды в золоторудной промышленности: технический семинар") организованный 20 - 22 января 1981 г. Environment Canada и Canadian Mineral Processor.

Другое описание процесса AVR было найдено в Canment AVR process for Cyanide Recovery and Environmental Pollution Control Applied to Gold Cyanidation Barren Bleed From Campbell Red LoRu Mines Limited, Bslmerton, Ontario, "Veru M. Menamara, март 1985.

В процессе Canmet отработанные сливы подкисляли серной кислотой обычно до значения pH от 2,4 до 2,5. Для использования при подкислении являются подходящими SO2 и H2SO3.

Процессы AVR имеют преимущество, состоящее в том, что цианистый водород является летучим при низких значениях pH. В процессе AVR отработанный поток сначала подкисляют до низких значений pH (например pH от 2 до 4) для диссоциации цианида из комплекса металла и превращения его в HCN. HCN улетучивается, обычно путем воздушного барботажа. Затем образованный HCN извлекают в известковый раствор, а обработанный отходящий поток подвергают повторной нейтрализации. Поставленный на коммерческую ногу способ AVR, известный как способ Mills - Crowl, описан в статье Scott и Sngles "Removsl of Cyanide from Gold Mill Effluets", статья N 21 Canadian Mineral Processors 13-ая Annual Meeting" Оттава, Онтарио, Канада, 20 - 22 января 1981 г. Способ в котором используют процесс AVR для извлечения цианида из жидкости, описан в заявке PCT/AU 88/00119, международная публикация WO 88/08408, Jdconda Engeneering and Mining Services PTV. LTD.

Представленный способ включает обработку раствора хвостов, полученных на установке экстракции минералов, путем установления pH в кислой области для того, чтобы вызвать образование свободного газообразного цианистого водорода.

Затем жидкость пропускают через ряд аэрационных колонн, расположенных каскадно с тем, чтобы жидкость, вытекающая на первой стадии из одной аэрационной колонны разделялась на два или несколько потоков, которые поступали в отдельные аэрационные колонны на последующие стадии. В последней статье, описывающей способ указывалось, что установку было необходимо выключать, если pH был выше 3,5. В переуступленной обычным образом заявке PCT/AU 88/00303. Международная публикация NWO 89/081357, раскрыт способ осветления жидкостей, содержащих суспендированные твердые частицы. Исходную суспензию подкисляют до pH 3,0 или ниже. Добавляют флокулянты, чтобы вызвать образование хлопьев и обеспечить возможность отделения суспендированных твердых частиц от жидкости. Осветленную жидкость затем можно использовать в качестве исходного материала для процесса AVR, раскрытого в другой переуступленной обычным образом заявке.

Процесс AVR, описанные в патенте Scott и других вышеупомянутых источниках, обычно включают стадию улетучивания HCN при контактировании с воздухом и затем контактирование улетученного HCN с исходным материалом для превращения HCN в цианидную соль. Вышеупомянутые ссылки к тому же раскрывают только обработку отработанного слива, который обычно получают при обработке руды цианированием по типу Merill - Crowe. Этот слив не содержит твердых хвостов. В настоящее время многие руды обрабатывают выщелачиванием в присутствии угля или способом планирования пульпы в присутствии угля. Хвосты от таких процессов включают твердую обработанную руду в отработанном щелоке от выщелачивания.

Обычно хвостовые пульпы (шламы, суспензии) содержат от 30 до 40 мас.% твердых частиц и от 100 до 350 частей на миллион (ppm) цианида. В прошлом такие хвосты обычно складывали в пруду (запруживали), а цианид, содержащийся в них, разлагался естественным образом. В интересах защиты окружающей среды от цианида такое запруживание является нежелательным во многих ситуациях.

Поэтому часто необходимо обработать материал таким образом, чтобы разложить цианид. Это является дорогостоящим из-за затрат, связанных с обработкой и с потерями цианида.

Известен способ рециркуляции цианида в цикл извлечения благородных металлов (Металлургия благородных металлов, изд. 2-е, под общей редакцией Л.В. Чугаева,- М.: Металлургия, 1987, с. 242 - 243, 194, 146), включающий извлечение благородных металлов из пульпы, содержащей благородные металлы, или из раствора, содержащего благородные металлы, с образованием цианидсодержащего отработанного потока, регулирование pH цианидсодержащего отработанного потока, удаление в газообразной форме HCN (цианистого водорода) из отработанного потока.

Однако предложенный способ не предусматривает восстановление цианида из газообразной формы HCN (цианистого водорода), что снижает эффективность способа.

Следовательно, является выгодным экстрагировать и рециркулировать цианид из цианидсодержащего отработанного потока. Кроме того, является выгодным обеспечить способ обработки цианидсодержащих пульп (шламов, суспензий), которые также содержат рудные хвосты. Было бы выгодно, если бы часть цианида, присутствующего в отработанном потоке, можно было бы восстановить. Выгодно также регенерировать цианид для повторного использования непосредственно в цикле извлечения благородных металлов.

Было обнаружено, что когда HCN улетучивается в цианидсодержащем отработанном потоке, HCN можно рециркулировать в колонну извлечения цианида, где он контактирует непосредственно с потоком, содержащим руду, содержащую благородные металлы, для извлечения из нее благородных металлов. Применение такого способа выгодно сводит к минимуму загрузку объема цианида в систему извлечения благородных металлов. Система по существу может работать как система с замкнутой циркуляцией и при этом не требуется значительных количеств дополнительного цианида.

Кроме того, больше нет необходимости в оборудовании и сырье, которые раньше были необходимы при повторном поглощении цианида в раствор каустической соды. При этом выгодно устраняются расходы, связанные с указанным оборудованием и сырьем.

В соответствии с настоящим изобретением обеспечен способ рециркуляции цианида в цикл извлечения благородных металлов. Способ включает стадии регулирования pH цианидсодержащего отработанного потока, улетучивания HCN из отходящего потока и контактирования улетученного HCN с рудной пульпой (шламом, суспензией), содержащей благородные металлы.

По одному варианту pH цианидсодержащего потока регулируют с использованием кислоты, предпочтительно H2SO4. По другому варианту цианидсодержащий отработанный поток является пульпой хвостов, образующихся в способе извлечения обработанной пульпы в присутствии угля.

По другому варианту pH отработанного потока регулируют pH от 5,0 до 8,5 и в предпочтительном варианте устанавливают pH от значения, равного 6 до pH 8,5. В другом варианте улетучивание осуществляют путем подачи воздуха в раствор с установленным значением pH или путем подачи раствора с установленным значением pH в воздушную среду. По еще одному варианту настоящего изобретения благородные металлы выбирают из группы, состоящей из серебра и золота.

По другому варианту настоящего изобретения обеспечен способ цианида при использовании оборотной воды или воды, полученной после декантации. Способ включает стадии улетучивания HCN в цианидсодержащем отработанном потоке, контактирования улетученного HCN с оборотной водой или с водой, полученной после декантации, и извлечения цианида из оборотной воды или воды, полученной после декантации.

Кроме того, в одном из вариантов настоящего изобретения проводят контактирование руды, содержащей благородные металлы, преимущественно серебро и золото, с цианидсодержащим потоком с образованием рудной пульпы, где пульпа, содержащая благородные металлы, содержит рудную пульпу.

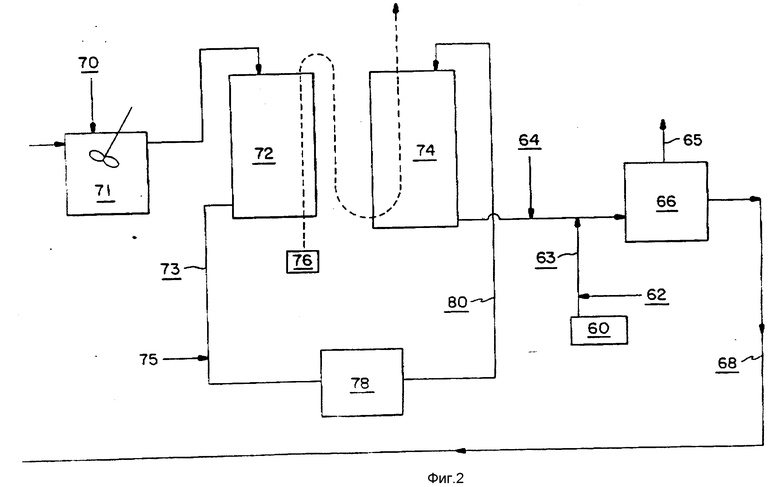

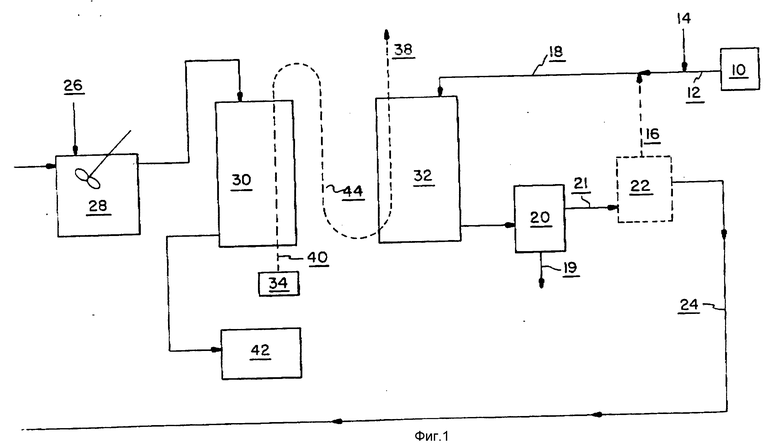

На фиг. 1 представлена блок-схема одного варианта предлагаемого способа; на фиг. 2 - блок-схема другого варианта способа.

Изобретение направлено на способ рециркуляции цианида в виде HCN из цианидсодержащих отработанных потоков. Способ предпочтительно осуществляют на пульпах (шламах, суспензиях) хвостов, полученных в процессах извлечения рудных минералов, например, в процессах извлечения золота, в которых используют цианидные выщелачивающие растворы, например, при чановом выщелачивании, выщелачивании в присутствии угля (ClL) и способах обработки пульпы в присутствии угля (ClP). Такие пульпы хвостов обычно имеют pH более 10, содержат 25 - 40 мас.% твердых частиц и от 10 ppm (частиц на миллион) до 1000 ppm цианида, более типично, 100 - 600 ppm цианида.

Извлечение цианида из пульп (шламов, суспензий) является выгодным в силу ряда причин. Устранение стадий седиментации или осветления снижает как капитальные, так и эксплуатационные расходы. Извлечение цианида может уменьшить эксплуатационные расходы и опасности, связанные с производством, транспортировкой и хранением реагента. Снижение общего содержания цианида и слабокислотного цианида, способного к диссоциации (WAD), поступающих вместе с хвостами на запруживание, сводит к минимуму токсическое воздействие цианида и снижает возможность образования щелока от выщелачивания, содержащего неприемлемые уровни металлов и цианида. Необходимость установки облицовки при складировании хвостов в пруду может быть устранена для многих использований. Уменьшение общего содержания цианида до приемлемых уровней при засыпке месторождения может устранить необходимость в рудомойке в некоторых случаях. Снижение общего содержания цианида и концентрации металлов в воде, полученной после декантации, и ассоциированных цианидсодержащих сточных водах значительно уменьшает расходы, в то время как надежность и производительность способов обработки нисходящего потока возрастает. Генерирование нежелательных побочных продуктов обработки, например аммиака и цианита, можно свести к минимуму, вследствие чего значительно уменьшаются капитальные расходы, необходимые для обработки таких материалов. Кроме того, извлечение и рециркуляции значительного количества цианида из минеральных потоков, в особенности из потока чанового выщелачивания, хвостов ClL и ClP, позволяет экономично использовать повышенное содержание цианида в щелоке, образованном при более высоком и более быстром извлечении благородных металлов.

Цианидные потоки поступающего материала из процессов минерального извлечения типично имеют pH выше 9 и обычно выше 10. Первая стадия в одном из вариантов процесса цианидного извлечения в соответствии с настоящим изобретением включает регулирование pH потока цианидсодержащей обрабатываемой смеси в интервале pH 5 - 8,5, предпочтительно pH 5,5 - 7,5 и более предпочтительно pH 5,5 -6,5. Однако, оптимальное значение pH может изменяться в зависимости от определенного содержания рудного шлама.

В альтернативном варианте pH регулируют в интервале 6 - 8,5, предпочтительно pH 7 - 8,5. В этом варианте количество подкисляющего реагента предпочтительно сводят к минимуму.

Регулирование pH пульпы можно осуществлять с использованием подкисляющего реагента. Было обнаружено, что регулирование pH ниже pH 4,5 приводит к образованию цианидных комплексов металла, например, цианида меди и цианида железа, которые осаждаются в виде шлама. При использовании значений pH, близких к нейтральному или основному значению, можно выгодно уменьшить проблемы, связанные с возрастанием концентраций сульфата и общих концентраций растворенных твердых частиц, которое может происходить при осаждении веществ например, сульфата кальция. Надлежащее регулирование pH приводит к образованию в растворе HCN.

Затем HCN при контактировании с газом, предпочтительно при контактировании с воздухом, улетучивается. В соответствии с предпочтительным вариантом настоящего изобретения улетученный газ HCN может затем проконтактировать с рудой, содержащей благородные металлы, например, с рудной пульпой, для извлечения из нее благородных металлов. Альтернативно HCN может проконтактировать с водой, полученной после декантации, или оборотной водой из хвостохранилища для рециркуляции и сохранения цианида.

Хвосты, оставшиеся после стадии улетучивания HCN, можно, кроме того, обработать для удаления оставшегося цанида и/или комплексов металла. Такая возможная обработка может включать коагуляцию металла, регулирование pH хвостов для осаждения комплексов металла и/или, кроме того, удаление цианида известной обработкой, например, окислением (например, H2O2 или SO2) и/или биологической обработкой.

В результате осуществления способа настоящего изобретения обработанные рудные хвосты имеют более долгосрочную устойчивость. Возможные токсические разновидности, например серебро, будут вероятно, менее подвижны из-за пониженной концентрации цианида в хвостохранилище. Концентрации цианида при сливе могут быть понижены, а необходимость управления после закрытия рудника уменьшена.

В предшествующих способах извлечения цианида обычно использовали отдельный каустический раствор, например раствор гидроксида натрия, для извлечения цианида из улетученного HCN. Однако это находится в противоположности настоящему изобретению, в котором, вместо рециркуляции HCN обратно в рудную пульпу или в воду, полученную после декантации, удобно и эффективно сохраняют ресурсы. Уменьшение расхода каустика является необходимым в производстве переработки руды. Было приблизительно подсчитано, что 30 - 40% стоимости процессов цианидного извлечения обусловлено потреблением каустической соды.

Ссылаясь на фиг. 1, руду 12, содержащую благородные металлы, удаляют из рудника 10. Руду 12 распульповывают, например, водой, полученной после декантации, для образования пульпы, содержащей твердые частицы. Для регулирования pH выше 10 добавляют реагент 14, регулирующий pH, например оксид кальция (CaO). Дополнительно отбросный раствор 16 с возможной стадии фильтрации 22 можно рециркулировать обратно в рудную пульпу 18.

Рудная пульпа 18 может затем проконтактировать с HCN 44 в колонне извлечение цианида 32, как будет обсуждено ниже. Затем извлекают 20 благородные металлы 19 известным путем в данной области, а пульпу 21, обедненную благородными металлами, можно обработать сгущением, фильтрацией или в аппаратуре 22 для отделения твердого.

Отработанный поток 24, обедненный благородными металлами и содержащий цианид, затем обрабатывают в зоне 28 регулирования pH для того, чтобы получить поток, имеющий pH в интервале 5 - 8,5, предпочтительно pH 5,5 - 7,5, и более предпочтительно pH 5,5 - 6,5. Альтернативно pH можно регулировать от 7 до 8,5. Хотя на фиг. 1 показана по существу замкнутая контурная система в отношении цианида, в качестве исходного материала для настоящего способа рециркулирования цианида может быть использован цианидсодержащий поток пульпы из любого процесса извлечения рудных минералов.

В предпочтительном варианте отработанный поток 24, содержащий цианид, является пульпой хвостов от чанового выщелачивания, для которой можно использовать способ осаждения, например, цинком для извлечения металлов или от способа извлечения металлов обработкой пульпы в присутствии угля, или от способа извлечения металлов выщелачиванием в присутствии угля, в которой хвосты имеют pH выше 10 и обычно в интервале pH 10,5 - 11,5, содержание твердого 20 - 50 мас.%, более типично 25 - 40 мас.%, и от 100 ppm (частей на миллион) до 600 ppm цианида. Основываясь на константах диссоциации, более быстрое извлечение свободного цианида и слабосвязанного цианида (например NaCN и Zn(CN)2) можно осуществить при pH в интервале pH 4,5 - 8,5, поскольку для слабокислотного диссоциируемого цианида (WAD) pH 4,0 является оптимальным. Было обнаружено, что настоящий способ может обеспечить высокое извлечение ионов цианида и существенное извлечение цианида WAD даже при pH 6 и выше. Кроме того, при pH ниже pH 3 или pH 4 будут осаждаться и впоследствии вновь растворяться, когда pH возрастает, некоторые комплексы металлов, например Cu(CN)2. Растворение металлов, например железа, меди, никеля и т.д., может быть выгодно сведено к минимуму, когда используют pH, равный по крайней мере 6.

Цианидсодержащий поток 24 подкисляют в зоне 28 путем добавления подкисляющего агента 26. Зоной регулирования pH может быть, например, герметичный реакционный сосуд с мешалкой. Время удерживания составляет обычно 5 - 20 мин.

Подкисляющим реагентом 26 является предпочтительно H2SO4, добавленная в виде водного раствора, содержащего около 10 мас.% кислоты. Могут быть использованы другие минеральные кислоты, например соляная кислота, азотная кислота, фосфорная кислота, сернистая кислота (H2SO3), смеси H2SO3 и SO2 и т.д. или органические кислоты, например уксусная кислота, такие как смеси кислот. Выбор конкретного подкисляющего реагента зависит от таких факторов как экономичность, в особенности от наличия кислых потоков из других процессов и от состава обрабатываемого потока, содержащего цианид. Например, если поток содержит вещества, на которые вредно воздействует подкисляющий реагент, азотная кислота вероятно будет непригодной. Назначение подкисляющего реагента 26 состоит в уменьшении pH для того, чтобы сдвинуть равновесие от комплексов цианид-металл к CN-, и в конечном счете к HCN.

Затем поток с установленным значением pH перемещают из зоны 28 в зону улетучивания 30, которая показана на фиг. 1. Используют предпочтительно по крайней мере одну насадочную колонну, в которой пульпа проходит противотоком по отношению к летучему газу.

В зоне улетучивания 30 HCN перемещается от жидкой фазы к газовой фазе при использовании летучего газа 40. Воздух является предпочтительным летучим газом, хотя могут быть использованы другие газы, например, очищенный азот или отходящие газы из других процессов. Газ может также обеспечить необходимую турбулентность. Воздух можно подать в смесь с установленным значением pH в зону улетучивания 30 любым подходящим способом. Может быть использован, например, диффузор или канал без механической дисперсии воздуха. Альтернативно для дисперсии могут быть использованы воздушный баллон с барботируемым воздухом и импеллер. Для содействия перемешиванию пульпы в сосуде могут быть расположены отражательные перегородки, например радиально. В других альтернативных вариантах могут быть использованы модифицированное флотационное приспособление или противоточная колонна с решеткой, множеством решеток, насадкой, множеством тарелок и т.д.

Улетучивание HCN путем газовой десорбции включает прохождение большого объема сжатого газа низкого давления через подкисленную смесь для выделения цианида из раствора в виде газа HCN. Альтернативно смесь может контактировать с летучим газом, например, в противоточной колонне.

Когда используют десорбер, смесь с установленным значением pH переносят из зоны начального регулирования pH 28 в десорбер 30 (зону улетучивания).

Входящий летучий газ 40 распределяется через основание десорбера 30 при использовании ячеек для барботажа газа, сконструированных таким образом, чтобы предотвратить попадание твердых частиц в газовую трубку, что может остановить поток газа.

Предпочтительно для обеспечения достаточного объема газа и сведения к минимуму закупорки газовых отверстий такими материалами, как глина используют сортированные по величине пузырьки, являющиеся крупными для данной среды. Полученный десорбированный газовый поток непрерывно удаляют из окружающей атмосферы над пульпой в сочетании с удалением экстрагированного газового потока. Когда летучим газом является воздух, предпочтительным потоком является поток, содержащий 250 - 1000 м3 воздуха на м3 смеси с установленным значением pH в час, более предпочтительно 300 - 800 м3/м3, и наиболее предпочтительно 350 - 700 м3/м3.

Этот поток сохраняют в течение времени, достаточного для удаления желательного уровня HCN. Время, необходимое для осуществления этого удаления, зависит от скорости потока, воздуха, скорости поступления отработанного потока, высоты отработанного потока в десорбере, pH и температуры смеси. Обычно десорбирование можно осуществить в течение периода времени 2 - 6 ч. Предпочтительно используют скорость потока 300 - 800 м3/м3, что соответствует потоку 2,8 - 7,4 м3 воздуха на м2 смеси с установленным значением pH в минуту, относительно периода времени 3 - 4 ч. Хотя основной функцией воздуха в системе является обеспечение инертного газа-носителя, воздух оказывает также побочные воздействия. Прежде всего, он обеспечивает энергию для преодоления преград для переноса HCN в газовую фазу. Хотя HCN является очень летучим и имеет температуру кипения около 26oC, он также очень сильно растворим в воде, а растворы HCN имеют высокую степень связывания водорода. Таким образом, существуют значительные сопротивления для переноса массы HCN, которые можно преодолеть при использовании барботажа воздуха для обеспечения необходимой энергии в форме турбулентности. Более того, константы равновесия диссоциации для большинства металл-цианидных комплексов являются низкими в желательных интервалах pH; поэтому необходимо, чтобы концентрация CN- была близка к 0, чтобы продвинуть равновесие достаточно далеко в направлении образования CN- для диссоциации комплексов в значительной степени. Это может быть достигнуто посредством эффективного образования HCN из CN-, которое зависит от pH, и затем путем удаления HCN из раствора, которое является энергетически зависимым.

Как указывалось выше, предпочтительное время удерживания в зоне улетучивания 30 составляет 2 - 6 ч при использовании десорбера. В десорбере высота жидкости в реакторе составляет предпочтительно менее 3 м. Эта предпочтительная высота обусловлена назначением воздуха в системе и возможностью укрупнения пузырьков, если высота больше, чем 3 м.

Необходимое время удержания может быть достигнуто при использовании одного реактора или множества реакторов, установленных параллельно, последовательно или с использованием их сочетания, что является подходящим для определенного потока поступающего материала и пропускной способности. Например, многочисленные ряды реакторов могут быть установлены параллельно, со множеством десорберов, установленных последовательно в каждом ряду.

В предпочтительном варианте изобретения в зоне улетучивания используют по крайней мере одну насадочную колонну. Насадочная колонна, пригодная в настоящем способе, обычно имеет средства для по существу равномерного распределения пульпы через верхнюю часть насадочного материала. Распределительные средства расположены около верхнего конца колонны и над насадочным материалом. Предпочтительно, чтобы распределительные средства сводили к минимуму препятствие между пульпой и поднимающимся летучим газом для того, чтобы свести к минимуму нарушения потока и обеспечить эффективное распределение пульпы над значительной частью площади поперечного сечения насадочного материла.

Например, может быть использована установка многократного водослива с V-образным надрезом. Распределительные средства можно выполнить из любого подходящего материала, например, стали или керамики. Колонну можно также снабдить каплеотбойником. Назначение каплеотбойника состоит в подавлении или распылении аэрозолей с тем, чтобы можно было образовать из сита с мелкими отверстиями или решетки стеклянную перегородку или другие пористые среды.

Насадкой, используемой в колонне, может быть любая массопередающая среда, которая обеспечивает высокий коэффициент пустотности, т.е. высокое отношение площади поверхности к объему (например м2 на м3). Предпочтительно коэффициент пустотности составляет выше 50%, более предпочтительно выше 80%, и наиболее предпочтительно выше 85%. Отверстия в насадке должны быть достаточно большими с тем, чтобы обеспечить свободный проход частиц, содержащихся в пульпе. Высота насадки составляет обычно 3 - 10 м, более предпочтительно 4 - 8 м, наиболее предпочтительно 6 - 7 м, в зависимости от желательного перепада давления.

К удивлению было обнаружено, что цианид может быть эффективно десорбирован из рудной пульпы при использовании насадочной колонны. Использование насадочной колонны обеспечивает эффективное и более дешевое удаление цианида.

Для увеличения эффективного способа важно проконтролировать вязкость пульпы, поступающей в насадочную колонну. Было обнаружено, что увеличение вязкости пульпы в пределах рабочего интервала улучшает массоперенос и удаление цианида водорода из раствора.

На вязкость пульпы оказывает влияние процентное содержание твердых частиц, содержащихся в пульпе, вид обрабатываемой руды и температура пульпы. Обычно массовое процентное содержание твердых частиц в пульпе не превышает 60 мас. %. Предпочтительно в пульпе должно содержаться не более 50 мас.% твердых частиц. Более предпочтительно пульпа должна содержать 25 - 45 мас.% твердых частиц, и наиболее предпочтительно 30 - 40 мас.% твердых частиц.

Как обсуждалось выше, насадка должна иметь высокий коэффициент пустотности. Насадка может быть любым материалом, который может противостоять истиранию и рабочим условиям в насадочной колонне. Предпочтительные материалы включают нержавеющую сталь, керамические материалы и пластмассы, например, полиэтилен и полипропилен. Примеры эффективных насадок включают 50 и 75 мм кольца Палля, кольца Рашига, кольца Jellerette седла и решетку, хотя полагают, что могут быть использованы и другие насадки. Колонна может быть создана из любого материала, способного противостоять реакционным условиям и химическим реагентам, которые контактируют с внутренней поверхностью колонны. Предпочтительные материалы включают стекловолокно, сталь (как малоуглеродистую, так и нержавеющую) и бетон.

Воздух подают в десорбционную колонну противотоком относительно пульпы. Воздух можно подавать посредством воздуходувки 34, которая показана, или подавать принудительно с помощью избыточного давления, индуцированного вентилятором. Колонна работает под избыточным давлением смеси воздух - HCN, что положительно влияет на удаление. Когда избыточное давление индуцируют вентилятором, поток воздуха, экстрагированный вентилятором, предпочтительно превосходит поток десорбированного газа таким образом, что вся часть системы, которая находится над насадкой в зоне 30, работает под избыточным давлением, что сводит к минимуму утечку HCN. Предпочтительно поддерживают перепад давления от 15 до 30 мм водяного манометра на м высоты насадки. Перепад давления является разницей между давлением в верхней части колонны и в днище колонны, и перепад давления является функцией потока воздуха или воздушного течения и площади поперечного сечения колонны.

Пульпу подают в насадочную колонну со скоростью, которая поддерживает желательный перепад давления по длине колонны. Обычно колонна работает в интервале 10 - 70% заполненного объема и предпочтительно в интервале 20 - 50% заполненного объема. Степень заполнения основана на заполнении всего пустого пространства в колонне, которое считает 100%-ным заполнением.

Обработанные хвосты, которые остаются в реакторе 30 после стадии улетучивания HCN, могут быть удалены и размещены в 42.

Комплексы металла необязательно можно коагулировать способами, известными в данной области, например при использовании FeCl3 или ТMT, органического сульфида, доступного от Le Gussa Corporation.

Из хвостов с установленным значением pH можно также удалить дополнительное количество цианида, например, с помощью известных методик окисления, например, при использовании H2O2 или SO2 или другими известными биологическими способами.

В других системах поток улетученного HCN и летучего газа можно удалить из зоны 30 и переместить в воду извлечения цианида, где исходный материал, например, каустический раствор, используют для поглощения газа HCN. В соответствии с настоящим изобретением улетученный газ HCN 40 рециркулируют в зону извлечения цианида 32, где он контактирует с рудой, содержащей благородные металлы, предпочтительно в виде пульпы, для извлечения из нее благородных металлов. Таким образом HCN рециркулируют в рудную пульпу, где цианид выгодно используют для извлечения благородных металлов. Кроме рециркулированного HCN, может быть выгодным добавить к рудной пульпе дополнительные цианидсодержащие соединения для эффективного растворения благородных металлов. Например, для этой цели может быть использована любая растворимая цианидная соль, такая как KCN, NaCN или Ca/CN/2.

Зона извлечения цианида 32 предпочтительно содержит насадочные колонны для повышения эффективности способа извлечения благородных металлов. Насадочные колонны, пригодные при извлечении цанида, имеют по существу те же самые характеристики, которые имеют насадочные колонны, описанные выше для зоны десорбирования цианида. Однако предпочтительно, чтобы насадочные колонны, используемые для контактирования пульпы с газообразным цианистым водородом, были немного больше, чем колонны, используемые в процессе адсорбции. Это необходимо из-за разницы в вязкости и разницы в механизме переноса.

В альтернативном варианте, изображенном на фиг. 2, улетученный HCN контактируют с рециркулированной водой, полученной после декантации, или оборотной водой 80, например, из хвостохранилища, бассейна или водоема. В этом способе руду 63 извлекают из рудника 60, а pH рудной пульпы повышают путем добавления реагента 62, регулирующего pH, например CaO.

Благородные металлы 65, например, золото или серебро, извлекают в зоне извлечения 66. Затем пульпу хвостов 68, обедненную благородными металлами, подкисляют в зоне подкисления 71, путем добавления подкисляющего реагента 70, например H2SO4.

После подкисления HCN удаляют из отработанного потока в зоне удаления цианида 72 путем контактирования с газом, например воздухом, как описано при ссылке на фиг. 1.

После удаления цианида отработанный поток 73 повторно нейтрализуют добавлением основания 75 и направляют к месту размещения хвостов 78. Затем оборотную воду или воду, полученную после декантации 80, с места размещения хвостов 78 подают в зону извлечения цианида 74, где ее контактируют с газом HCN. Затем регулируют pH оборотной воды или воды, полученной после декантации, добавлением например, CaO 64, и повторно вводят в рудную пульпу, содержащую. благородные металлы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ (ЕГО ВАРИАНТЫ) И ОТВАЛ | 1992 |

|

RU2065503C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ЦИАНИД- И РОДАНИДСОДЕРЖАЩИХ СТОЧНЫХ ВОД | 2006 |

|

RU2310614C1 |

| ГИДРОМЕТАЛЛУРГИЧЕСКИЙ СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ УПОРНОЙ СУЛЬФИДНОЙ РУДЫ | 1993 |

|

RU2086682C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ РУД, РУДНЫХ КОНЦЕНТРАТОВ ИЛИ ХВОСТОВЫХ ОТХОДОВ | 1990 |

|

RU2069235C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ЦИАНСОДЕРЖАЩИХ РАСТВОРОВ И ПУЛЬП | 2013 |

|

RU2550189C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ И РЕГЕНЕРАЦИИ ЦИАНИДОВ ПРИ ВЫЩЕЛАЧИВАНИИ МЕТАЛЛОВ ИЗ РУД, КОНЦЕНТРАТОВ И ТЕХНОГЕННЫХ ОТХОДОВ | 1998 |

|

RU2141538C1 |

| СПОСОБ БИООКИСЛЕНИЯ ОГНЕУПОРНЫХ СУЛЬФИДНЫХ РУД | 1994 |

|

RU2113522C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУД И ПРОДУКТОВ ИХ ПЕРЕРАБОТКИ | 2012 |

|

RU2490344C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ ГЛИНИСТЫХ РУД | 2010 |

|

RU2431689C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОГО ИЗВЛЕЧЕНИЯ | 1995 |

|

RU2124573C1 |

Использование: касается рециркуляции цианида в цикл извлечения благородных металлов. Сущность изобретения: представлен способ рециркуляции цианистого водорода из цианидсодержащей пульпы. Способ включает стадии регулирования pH цианидсодержащей пульпы, улетучивания HCN, содержащегося в пульпе с установленным значением pH, и контактирование улетученного HCN с пульпой, содержащей благородные металлы, для извлечения из нее благородных металлов. Альтернативно HCN может контактировать с оборотной водой или с водой после декантации для извлечения цианида, вследствие чего сохраняются ресурсы. 13 з.п. ф-лы. 2 ил.

| Металлургия благородных металлов, изд | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Металлургия, 1987, с | |||

| Металлические подъемные леса | 1921 |

|

SU242A1 |

Авторы

Даты

1998-01-27—Публикация

1993-01-04—Подача