Изобретение относится к текстильной промышленности и может использоваться при печатании текстильных материалов.

В условиях работы печатного оборудования печатные краски и загустки подвергаются различным внешним физико-механическим воздействиям (в основном, деформациям сдвига), которые вызывают разрушение внутренней структуры загусток, что негативно сказывается на таких качественных показателях, как контурность рисунков, интенсивность расцветок и устойчивость их к физико-химическим воздействиям.

Известен состав для загущения печатных красок [1], содержащий, г/кг: крахмал маисовый 100; хлорамин 0,9; олеиновая кислота 4; велоситовое масло 2.

Данная загустка характеризуется недостаточной устойчивостью ее структуры к механическим воздействиям, возникающим при работе печатных машин, что выражается в ухудшении реологических и печатно-технических свойств загусток.

Известен наиболее близкий к предлагаемому состав для загущения печатных красок [2] , содержащий, г/кг: крахмал маисовый 45-55; карбамид 145-155; пластификатор (касторовое или ализариновое масло) 0,45-4,5.

Устойчивость структуры полученной загустки к внешним механическим воздействиям тоже недостаточная, т.е. не достигаются необходимые реологические и хорошие печатно-технические свойства загусток по таким показателям, как динамическая вязкость при высоких напряжениях сдвига, интенсивность расцветок и устойчивость их к физико-химическим воздействиям.

Задача изобретения состоит в разработке состава для загущения печатных красок, обеспечивающего улучшение реологических и печатно-технических свойств загусток.

Поставленная задача решается тем, что состав для загущения печатных красок, содержащий крахмал маисовый, карбамид, касторовое масло и воду, содержит дополнительно дициандиамид и тетраборат натрия при следующем соотношении компонентов, г/кг:

Крахмал маисовый - 63-67

Карбамид - 30-35

Тетраборат натрия - 0,5-1,0

Дициандиамид - 4-6

Касторовое масло - 0,8-1,2

Вода - До 1 кг

Применение дициандиамида (ГОСТ 6988-73) известно в процессах отделки тканей термореактивными смолами, а использование тетрабората натрия (ГОСТ 8429-69) известно в процессах беления текстильных материалов и при противогнилостной обработке тканей.

Предлагаемый загущающий состав может использоваться для приготовления печатных красок на основе кубовых, активных красителей и диазолей.

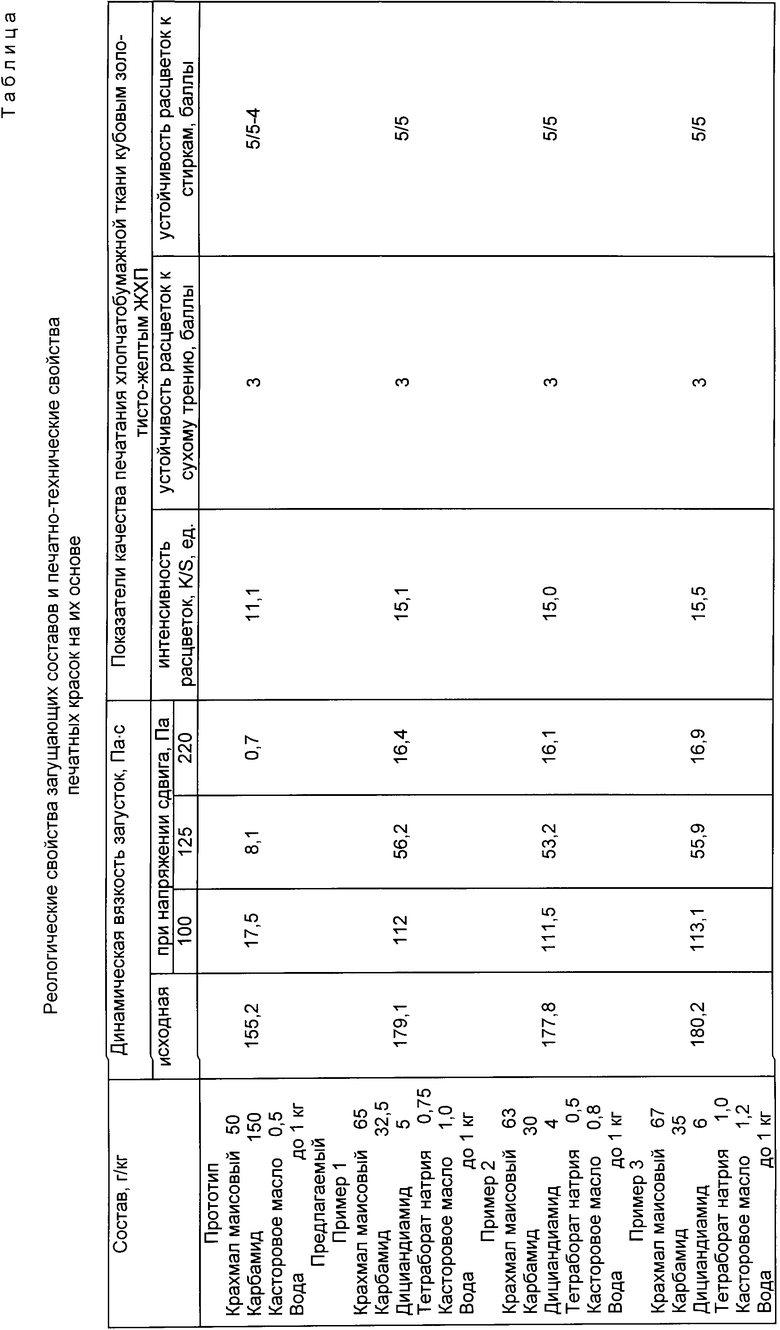

О реологических свойствах загущающих составов (устойчивости структуры загусток к внешним механическим воздействиям) судили по изменению их динамической вязкости на основании экспериментальных данных, полученных с помощью прибора - реотеста RV в широком интервале напряжений сдвига.

О печатно-технических свойствах загущающих составов судили по интенсивности получаемых расцветок тканей и их устойчивости к физико-химическим воздействиям. Устойчивость расцветок к трению и стиркам определялась в соответствии с ГОСТом 9733.27-83 и ГОСТом 9733.4-83. Интенсивность окрасок оценивалась по функции Кубелки-Мунка Гуревича на основании полученных с помощью прибора SPE- KOL 11 коэффициентов отражения напечатанной ткани.

Пример 1. Для загущения печатных красок готовят следующий загущающий состав, г/кг:

Крахмал маисовый - 65,00

Карбамид - 32,50

Касторовое масло - 1,00

Тетраборат натрия - 0,75

Дициандиамид - 5,00

Вода - До 1 кг

В результате вязкость получаемой загустки составляет 179,1 Па•с, при напряжении сдвига 100 Па она снижается до 112 Па•с, при напряжении сдвига 220 Па снижается соответственно до 16,4 Па•с. Интенсивность расцветки при печатании кубовым золотисто-желтым ЖХП с использованием полученной загустки составляет 15,1. Устойчивость расцветок к трению составляет 3 балла, к стиркам - 5/5 баллов.

Пример 2. Для загущения печатных красок готовят следующий загущающий состав, г/кг:

Крахмал маисовый - 63

Карбамид - 30

Касторовое масло - 0,8

Тетраборат натрия - 0,5

Дициандиамид - 4

Вода - До 1 кг

В результате вязкость получаемой загустки составляет 177,8 Па•с, при напряжении сдвига 100 Па она снижается до 111,5 Па•с, при напряжении сдвига 220 Па снижается соответственно до 16,1 Па•с. Интенсивность расцветки при печатании кубовым золотисто-желтым ЖХП с использованием полученной загустки составляет 15,0. Устойчивость расцветок к трению составляет 3 балла, к стиркам - 5/5 баллов.

Пример 3. Для загущения печатных красок готовят следующий загущающий состав, г/кг:

Крахмал маисовый - 67

Карбамид - 35

Касторовое масло - 1,2

Тетраборат натрия - 1,0

Дициандиамид - 6

Вода - До 1 кг

В результате вязкость получаемой загустки составляет 180,2 Па•с, при напряжении сдвига 100 Па она снижается до 113,1 Па•с, при напряжении сдвига 220 Па снижается соответственно до 16,9 Па•с. Интенсивность расцветки при печатании кубовым золотисто-желтым ЖХП с использованием полученной загустки составляет 15,5. Устойчивость расцветок к трению составляет 3 балла, к стиркам - 5/5 баллов.

Указанные свойства для составов с различным содержанием компонентов приведены в таблице.

Применение предлагаемого состава для загущения печатных красок дает следующие преимущества:

улучшение реологических свойств, т. е. повышение устойчивости структуры загустим к внешним механическим воздействиям, вязкость предлагаемого эагущающего состава при увеличении напряжения сдвига от 100 до 200 Па снижается в 1,6-11 раз, тогда как вязкость загущающего состава по прототипу при аналогичном изменении напряжения сдвига снижается в 9-200 раз;

улучшение печатно-технических свойств загусток, выражающееся в повышении интенсивности расцветок в 1,4 раза при сохранении устойчивости их к физико-механическим воздействиям на том же уровне;

возможность работы печатного оборудования на более высоких скоростях вследствие меньшего разжижения печатной краски.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ЗАГУЩЕНИЯ ПЕЧАТНЫХ КРАСОК | 1998 |

|

RU2144590C1 |

| СОСТАВ ДЛЯ ЗАГУЩЕНИЯ ПЕЧАТНЫХ КРАСОК | 1993 |

|

RU2045595C1 |

| СПОСОБ ШЛИХТОВАНИЯ ОСНОВНЫХ НИТЕЙ, СОДЕРЖАЩИХ ХЛОПКОВОЕ ВОЛОКНО | 1996 |

|

RU2121024C1 |

| СПОСОБ КОЛОРИРОВАНИЯ ПО ОКРАШЕННОМУ ФОНУ ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1997 |

|

RU2142031C1 |

| СОСТАВ ДЛЯ ЗАКЛЮЧИТЕЛЬНОЙ ОТДЕЛКИ ХЛОПЧАТОБУМАЖНЫХ ТКАНЕЙ | 1997 |

|

RU2139379C1 |

| ЗАГУСТКА ДЛЯ ПЕЧАТИ АКТИВНЫМИ КРАСИТЕЛЯМИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2400585C1 |

| СОСТАВ ДЛЯ ШЛИХТОВАНИЯ ХЛОПЧАТОБУМАЖНЫХ ОСНОВ | 1996 |

|

RU2129178C1 |

| СПОСОБ ДЕКОРИРОВАНИЯ ТЕКСТИЛЬНОГО ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1994 |

|

RU2099454C1 |

| СПОСОБ ДЕКОРИРОВАНИЯ ТЕКСТИЛЬНЫХ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1993 |

|

RU2093629C1 |

| ДИНАТРИЕВЫЕ СОЛИ 4-СУЛЬФОКСИЭТИЛСУЛЬФОНИЛ- 2-X-2' -Y-4' -АМИНО-N-МЕТИЛСУЛЬФО-N- N-2" -( 4" -ХЛОР- 6" -АМИНО-ДИ-( β -ГИДРОКСИЭТИЛ)- 1", 3", 5" -ТРИАЗИНИЛ)-АЗОБЕНЗОЛА ДЛЯ КРАШЕНИЯ ИЛИ ПЕЧАТИ МАТЕРИАЛОВ ИЗ НАТУРАЛЬНЫХ И/ИЛИ СИНТЕТИЧЕСКИХ ВОЛОКОН | 1993 |

|

RU2064949C1 |

Изобретение относится к текстильной промышленности и может быть использовано в процессах печатания текстильных материалов. Задача изобретения состоит в разработке состава для загущения печатных красок, обеспечивающего улучшение реологических и печатно-технических свойств загусток. Указанная задача решается тем, что состав для загущения печатных красок, содержащий крахмал маисовый, карбамид, касторовое масло и воду, содержит дополнительно тетраборат натрия и дициандиамид при следующем соотношении компонентов, г/кг: крахмал маисовый 63 - 67; карбамид 30 - 35; тетраборат натрия 0,5 - 1,0; дициандиамид 4 - 6; касторовое масло 0,8 - 1,2; вода до 1 кг. 1 табл.

Состав для загущения печатных красок, содержащий крахмал маисовый, карбамид, касторовое масло и воду, отличающийся тем, что он дополнительно содержит дициандиамид и тетраборат натрия при следующем соотношении компонентов, г/кг:

Крахмал маисовый 63 67

Карбамид 30 35

Тетраборат натрия 0,5 1,0

Дициандиамид 4 6

Касторовое масло 0,8 1,2

Вода До 1 кго

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Степанов А.С | |||

| Загустители и печатные краски | |||

| - М.: Легкая индустрия, 1969, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 2045595, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1998-01-27—Публикация

1996-01-09—Подача