Изобретение относится к подземному строительству, в частности к устройствам для сооружения тоннелей глубокого заложения методом опережающей крепи.

Известна баровая подрезочная машина, состоящая из портальной направляющей рамы, перемещающейся по ней каретки с гидромотором и редуктором, баровый исполнительный орган с электродвигателем и редуктором, выдвижную перегородку между баром и соплом, опорно-направляющий механизм сопла, гидравлические механизмы осевой подачи бара, перегородки и сопла, механизм рельсового хода, насосную станцию гидросистемы, подвесное сиденье машиниста с устройствами управления и индикаторами, подвесное сиденье машиниста с устройствами управления и индикаторами. Применение метода подрезки контурной щели при проходке тоннелей в Японии ("КЭНСЭЦУ-НО КИКАЙКА, Construction Mechahization, 1982, N 2, 15 - 23 (японск.) Транспортное строительство. М., 1979, N 12, с. 52).

Недостатками этой машины являются необходимость установки в начале заходки стальных арочных подхватов, отсутствие устройства для сооружения постоянной крепи и низкая производительность.

Известна портальная машина для подрезки контурной щели, состоящая из гусеничной опорно-ходовой части, направляющей металлоконструкции арочного очертания и перемещающейся по ней каретки с баровым исполнительным органом [Развитие метода подрезки контурной щели при строительстве тоннелей. М.И. Карамышев, С. Э. Черняховская (СКТБ Главтоннельметростроя) по материалам зарубежной печати. Транспортное строительство, N 12, 1979, с. 52 - 53, прототип].

Недостатками этой машины являются необходимость установки в начале заходки стальных арочных подхватов, отсутствие устройство для возведения постоянной крепи и недостаточная ее производительность7

Известен проходческий комплекс для работы в крепких скальных грунтах с подрезкой контурной щели с использованием высоконапорных водяных струй, включающий гидромеханизированное щелерезное устройство на опоре, гидроимпульсное устройство на стреловом манипуляторе, породопогрузочный гидравлический экскаватор, транспортер и крепеукладчик с магазином сегментов [Развитие метода подрезки контурной щели при строительстве тоннелей. М.И. Карамышев, С.Э. Черняховская (СКТБ Главтоннельметростроя) по материалам зарубежной печати. Транспортное строительство, N 12, 1979, с. 52 - 53].

Недостатками этого комплекса являются недопустимо высокая энергоемкость, сложность, недостаточно высокая производительность, невозможность использования в выработках ограниченного объема.

Известно устройство для одновременного прорезания щели и сооружения монолитной оболочки, включающее базовую машину со стрелой и смонтированный на стреле щелепрорезной рабочий орган, в корпусе которого выполнен канал с соплами для подвода бетонного раствора (авт. св. СССР N 907261, кл. E 21 D 9/00, опублик. 1982).

Недостатком такого устройства является то, что оно не может быть применено для сооружения в прорезаемой щели однородной, без включений породы, монолитной оболочки с требуемой высокой несущей способностью, необходимой для восприятия горного давления пород и предохранения проходчиков от обрушения пород при разработке и выемке ядра под прикрытием сооруженной оболочки, поскольку при одновременном вращательном и поступательном движении, т.е. при резании боковой поверхностью, исполнительный орган не сможет выносить штыб грунта из щели, который будет осыпаться в щель из-за увеличения зазора между перемещаемым исполнительным органом и образующейся задней стенкой щели, а связующий раствор, подаваемый через сопла в исполнительном органе, будет распространяться радиально относительно поверхности трубы исполнительного органа и связывать разрыхленную породу по всему сечению прорезаемой щели.

В результате того, что образованная этим устройством неоднородная монолитная оболочка не обладает необходимой несущей способностью, технология выемки ядра породы под защитой сооружений в щели оболочки не может быть применена, так как она будет раздавлена повышенным горным давлением в неустойчивых горных породах.

Кроме того, исполнительный орган этого устройства выполнен прямолинейным и при его применении для проходки тоннелей он сможет сооружать только короткие, равные длине исполнительного органа, цилиндрические оболочки и при сооружении последующих цилиндрических оболочек отделки их стыки будут образовываться уступами (внахлестку) из-за чего с каждой последующей заходкой сечение тоннеля будет уменьшаться, что недопустимо, так как тоннели имеют заданные габариты сечения.

Цель изобретения - уменьшение осадок дневной поверхности, повышение эффективности устройства, создание устройство, способного работать в выработках ограниченного объема.

Цель достигается тем, что устройство для нарезания щели выполнено в виде передней и задней дуговых направляющих разного диаметра, опертых на портал, в которых установлены передняя и задняя каретки с общим приводом перемещения, шарнирно соединенные с продольной подъемной рамой с пазами, в которых установлена подрезочная машина, снабженная гидроцилиндрами продольного перемещения, соединенными с продольной подъемной рамой, на задней каретке шарнирно установлены телескопические направляющие и подъемный гидроцилиндр, шарнирно связанный с продольной подъемной рамой, устройство для монтажа постоянной крепи выполнено в виде дугового блокоукладчика, содержащего телескопический подъемный механизм с двумя вертикальными направляющими, в каждой из которых установлена каретка с нижним постоянным и верхним убирающимся захватами, связанная с общим приводом перемещения, на вертикальных направляющих на промежуточном горизонте установлены откидные кулачки, одна из вертикальных направляющих шарнирно соединена с дугой блокоукладчика с возможностью ее поворота, с каждой стороны дуга блокоукладчика посредством шаровых шарниров связана с телескопическими направляющими, установленными в портальной раме и оснащенными в нижней части винтовыми доводочными элементами, опертыми на пальцы с лыской и шарнирно связана с подъемным гидроцилиндром, установленным на портальной раме, верхний пояс дуги укладчика выполнен в виде рольганга, снабженного до средней части стационарными консольными роликами, а в средней части - выдвижными посадочными роликами, транспортной тележкой с фиксирующими блок обделки штырями, связанной с приводом перемещения, установленным на дуге, причем транспортная тележка выполнена степенями свободы и возможностью наращивания, а дуга блокоукладчика - с возможностью наращивания и превышения ею контура обделки в верхней части свода на величину монтажного зазора.

Предлагаемое устройство является новым, так как оно не известно из уровня техники.

Предлагаемое устройств имеет изобретательский уровень, так как оно для специалиста явным образом не следует из уровня техники.

Предлагаемое устройство является промышленно применимым, так как оно может быть использовано для сооружения станций и тоннелей метрополитенов, транспортных и других подземных сооружений.

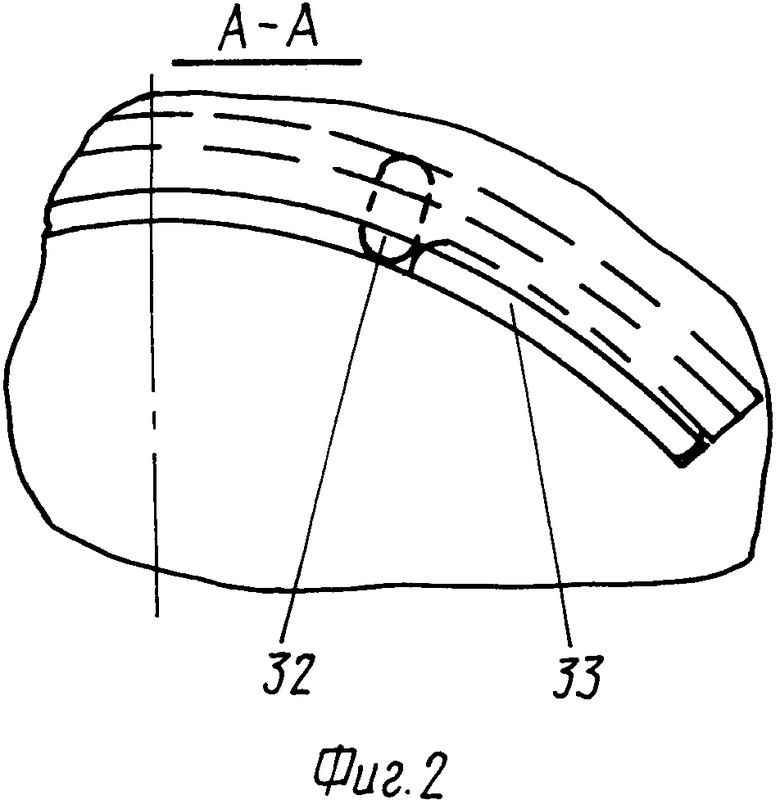

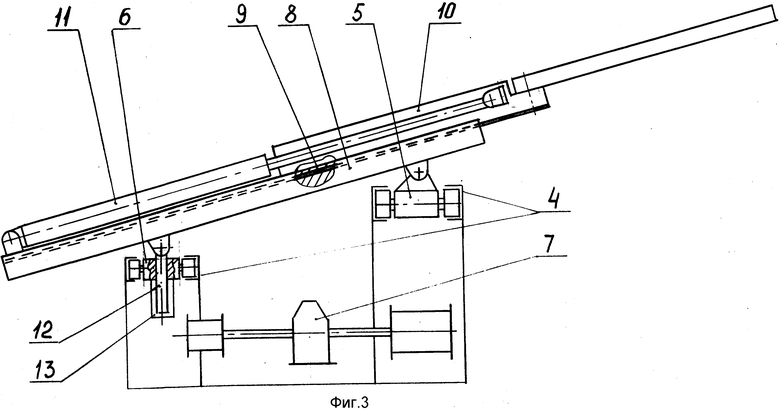

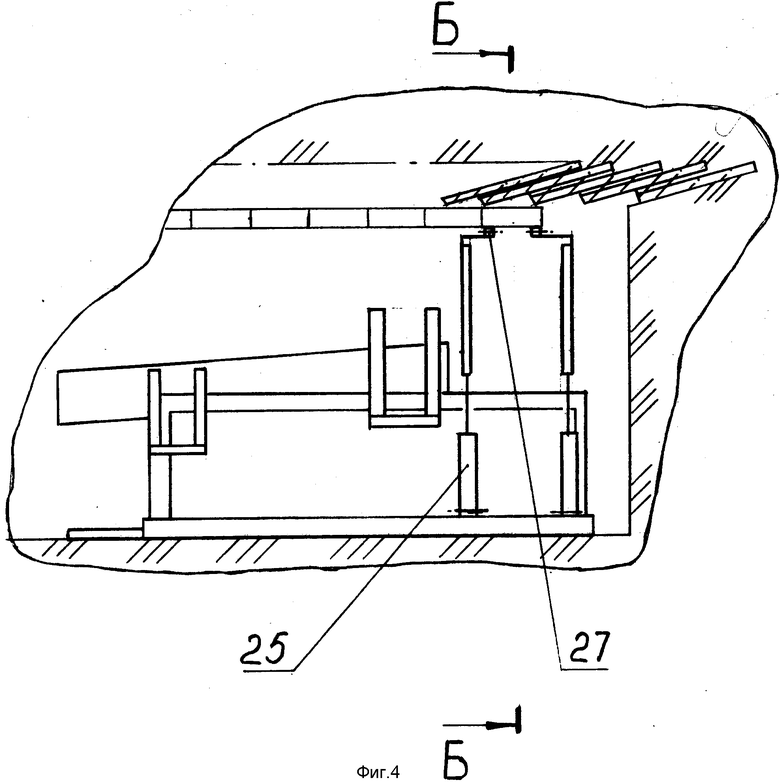

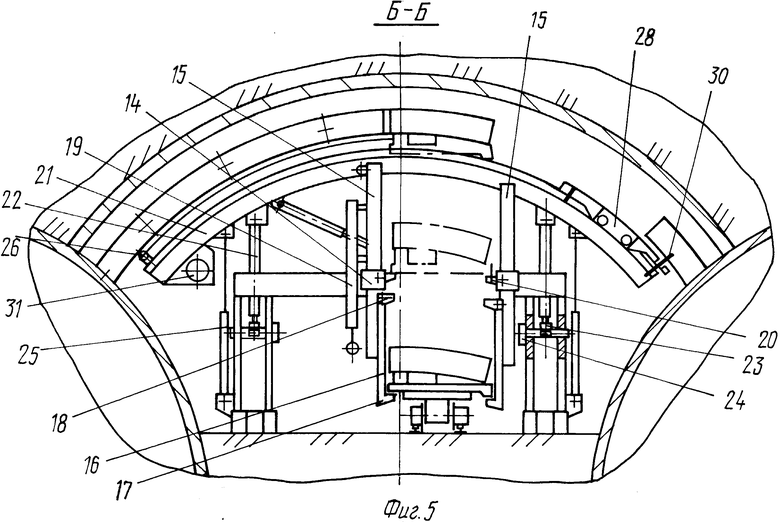

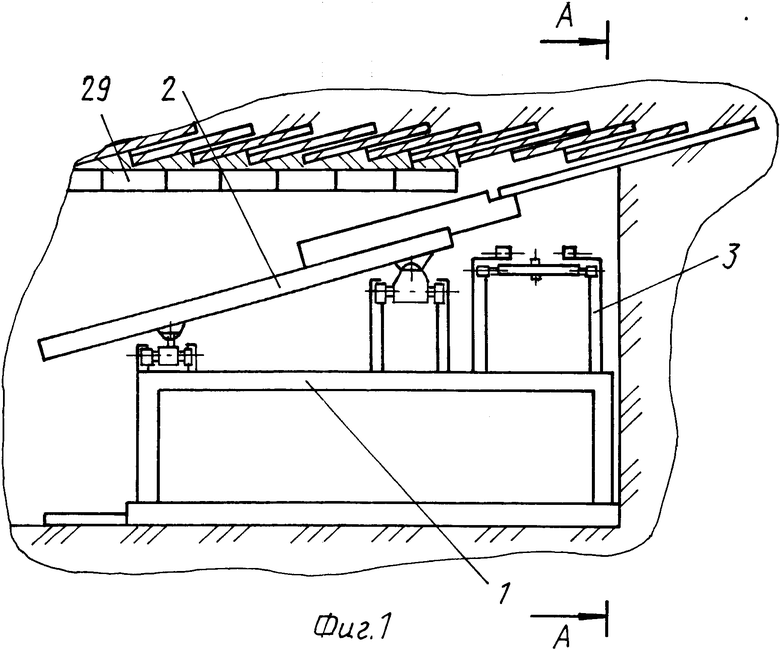

На фиг. 1 изображено устройство для сооружения тоннелей; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 подрезочная машина, продольный разрез; на фиг. 4 - главный вид блокоукладчика; на фиг. 5 - блокоукладчик, поперечный разрез Б-Б на фиг. 3.

Устройство для сооружения тоннелей глубокого заложения в слабоустойчивых грунтах содержит установленные на самоходной портальной раме 1 устройство для нарезания щели по контуру забоя 2 с направляющей арочной металлоконструкцией и устройство для монтажа постоянной крепи 3.

Устройство для нарезания щели по контуру забоя 2 выполнено в виде передней и задней 4 дуговых направляющих, опертых на портал 1, в которых установлены передняя 5 и задняя 6 каретки с общим приводом перемещений 7, шарнирно соединенные с продольной подъемной рамой 8 с пазами 9, в которых установлена подрезочная машина 10 - баровая врубовая машина, снабженная гидроцилиндрами продольного перемещения 11, соединенными с продольной подъемной рамой 8. На задней каретке 4 шарнирно установлены телескопические направляющие 12 и подъемный гидроцилиндр 13, шарнирно связанные с продольной подъемной рамой 8.

Устройство для монтажа постоянной крепи 3 выполнено в виде дугового блокоукладчика, содержащего телескопический подъемный механизм 14 с двумя вертикальными направляющими 15, в каждой из которых установлена каретка 16 с нижним постоянным 17 и верхним убирающимся 18 захватами, связанная с общим приводом перемещения 19. На вертикальных направляющих 15 на промежуточном горизонте установлены откидные кулачки 20.

Одна из вертикальных направляющих 15 шарнирно соединена с дугой блокоукладчика 21 с возможностью ее поворота. С каждой стороны дуга блокоукладчика 21 посредством шаровых шарниров связана с телескопическими направляющими 22, установленными в портальной раме 1 и оснащенными в нижней части винтовыми доводочными элементами 23, опертыми на пальцы с лысками 24. С каждой стороны дуга блокоукладчика 21 шарнирно связана с подъемным гидроцилиндром 25, установленным на портальной раме 1.

Верхний пояс дуги укладчика 21 выполнен в виде рольганга, снабженного до средней части стационарными консольными роликами 27, транспортной тележкой 28 с фиксирующими блок обделки 29 штырями 30, связанной с приводом перемещения 31, установленным на дуге 21.

Транспортная тележка 28 выполнена с двумя степенями свободы и возможностью наращивания, а дуга блокоукладчика 21 с возможностью наращивания и превышения его контура обделки на величину монтажного зазора.

Устройство для сооружения тоннелей глубокого заложения в неустойчивых грунтах (агрегат) работает следующим образом.

Агрегат устанавливают по оси тоннеля для вырезания дуговой щели в кровле забоя и максимально приближают к забою.

Каретки 5 и 6, соединенные с продольной подъемной рамой 8 и подрезочной машиной 10 устанавливают в нижнее положение с правой стороны дуговых направляющих 4 при взгляде на забой.

Подрезочную машину 10 устанавливают под углом 15o к продольной оси тоннеля.

При этом запускают в работу бур подрезочной машины и с помощью гидроцилиндра продольного перемещения производят внедрение бура в забой. После этого производят вырезку дуговой щели от линии пят свода до центрального породного целика за счет перемещения кареток 5 и 6 с подрезочной машиной 10 по дуговым направляющим 4. Вырезку щели производят (секторами) участками 1,6 м.

Подрезочную машину 10 отводят назад и вхолостую перемещают на другую сторону от центрального породного целика. Снова внедряют бур в забой и вырезают щель на участке от породного целика до линии пят свода.

В нарезанную по обе стороны от породного целика щель устанавливают со стороны бура разделительную 32, а по торцу щели - торцовую 33 пневмоопалубку.

Щель заполняют бетонным раствором. С интервалом времени, необходим для схватывания бетона в щели по обе стороны от породного целика, нарезают щель в центральном породном целике и заполняют ее бетонным раствором. Таким образом, сооружают опережающую крепь за три заходки. После этого агрегат перемещают назад для сборки очередного кольца обделки.

Для сборки обделки дугу укладчика 21 поднимают на высоту, обеспечивающую сборку обделки в проектном положении с возвышением в шелыге свода на величину монтажного зазора.

Блоки 29 установленные на поддоне, в том положении, в котором их смонтируют в своде, транспортируют на блоковозке к подъемному механизму. Нижними захватами 17 кареток 16 подъемника поддон вместе с блоком 29 поднимают на промежуточный горизонт и устанавливают на откидные кулачки 10. Затем каретки 16 опускаются вниз и своими верхними откидными захватами 18 поднимают поддон с блоком 29 и доставляют его на рольганг укладчика 21, где блок 29 устанавливают на выдвижные посадочные ролики 27. Каретки 16 вместе с поддоном возвращаются вниз и так же за два приема устанавливают поддон на блоковозку. Далее под блок 29 подводят транспортную тележку 28, в отверстие блока 29 заводится штырь 30 и блок 29 транспортируют поочередно влево или вправо к месту установки. При этом в торец блока 29 введены две фиксирующие шпильки. После установки блока 29 на место штырь 30 выводят из зацепления с блоком 29. Последним устанавливают замковый блок 29, которым замыкают свод. В пространстве между кольцом и опережающей бетонной крепью производят нагнетание быстросхватывающегося раствора и после набора необходимой прочности производят первичное обжатие кольца обделки 29.

После монтажа и обжатия приступают к разработке породы на очередную заходку. Разработку породы верхней части забоя производят буровым устройством.

Разработку породы средней части забоя ведут отбойными молотками, нижнюю часть забоя разрабатывают комбайном. После разработки породы и ее уборки дугу укладчика 21 опускают, а агрегат перемещают вперед в исходное положение для вырезки дуговой щели.

На этом цикл сооружения верхнего свода среднего станционного тоннеля заканчивается. Обратный свод сооружают по мере проходки среднего станционного тоннеля.

По сравнению с известными устройствами для заложения тоннелей глубокого заложения в неустойчивых грунтах методом опережающей крепи предложенное устройство обладает следующими новыми свойствами.

То, что устройство для нарезания щели выполнено в вид передней и задней дуговых направляющих разного диаметра, опертых на портал, в которых установлены передняя и задняя каретки с общим приводом перемещения, шарнирно соединенные с продольной подъемной рамой с пазами, в которых установлена подрезочная машина, снабженная гидроцилиндрами продольного перемещения, соединенными с продольной подъемной рамой, а на задней каретке шарнирно установлены телескопические направляющие и подъемный гидроцилиндр, шарнирно связанный с продольной подъемной рамой - обеспечивает эффективное нарезание щели с заданными параметрами, исключительную точность резания, проектный контур, что позволяет эффективно соорудить опережающую крепь с заданными параметрами и высоким качеством, обеспечить устойчивое состояние породного массива, практически отсутствие деформаций в крепи, минимальные осадки дневной поверхности.

Использование разделительной, устанавливаемой в щель со стороны бура и торцовой, устанавливаемой по торцу бура пневмоопалубки исключает попадание грунта в бетонную смесь, ее однородный состав, качественное выполнение опережающей крепи, исключает деформации в ней.

То, что устройство для монтажа постоянной крепи выполнено в виде дугового блокоукладчика, содержащего телескопический подъемный механизм с двумя вертикальными направляющими, в каждой из которых установлена каретка с нижним постоянным и верхним убирающимся захватами, связанная с общим приводом перемещения, а на вертикальных направляющих на промежуточном горизонте установлены откидные кулачки, позволяет эффективно доставлять блоки, установленные на поддоне в монтажном положении, до промежуточного горизонта и дальнейшую их доставку до места сборки.

То, что одна из вертикальных направляющих шарнирно соединена с другой блокоукладчика с возможностью поворота освобождает пространство в средней части, обеспечивает возможность разработки и транспортировки породы забоя, возможность проведения работ в выработке ограниченного объема.

То, что с каждой стороны дуга блокоукладчика посредством шаровых шарниров связана с телескопическими направляющими, установленными в портальной раме и оснащенными в нижней части винтовыми доводочными элементами, опертыми на пальцы с лыской, и шарнирно связана с подъемным гидроцилиндром, установленным на портальной раме - обеспечивает эффективный монтаж обделки свода, позволяет изменять габарит укладчика за счет наклона дуги и юстировки винтовыми элементами, опертыми на палец с лыской, в пределах от -200 до +200 мм, что необходимо, как показывает практика строительства, при неточном сооружении боковых тоннелей и опорных элементов в этих же пределах.

То, что пояс дуги укладчика выполнен в виде рольганга, снабженного до средней части стационарными консольными роликами, а в средней части выдвижными посадочными роликами, обеспечивает эффективную доставку блоков к месту установки в монтажном исполнении.

То, что дуга снабжена транспортной тележкой с фиксирующими блок обделки штырями, связанной с приводом перемещения, установленным на дуге, причем тележка выполнена с двумя степенями свободы, обеспечивает быструю и точную установку блоков верхнего свода, повышает эффективность устройства, безопасность монтажных работ.

Предлагаемая конструкция устройства позволяет вести работу в выработках ограниченного объема.

Предлагаемое изобретение имеет важное и актуальное значение, так как обеспечивает возможность сооружения тоннелей глубокого заложения в слабоустойчивых грунтах в условиях плотной городской застройки с минимальными осадками дневной поверхности.

Использование опытного образца устройства при сооружении опытного участка (тоннеля глубокого заложения метрополитена в г. Санкт-Петербург) показал, что деформация опережающей крепи и осадки дневной поверхности равны нулю.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СООРУЖЕНИЯ ТОННЕЛЕЙ ГЛУБОКОГО ЗАЛОЖЕНИЯ В СЛАБОУСТОЙЧИВЫХ ГРУНТАХ МЕТОДОМ ОПЕРЕЖАЮЩЕЙ КРЕПИ | 1996 |

|

RU2096622C1 |

| СПОСОБ СООРУЖЕНИЯ СРЕДНЕГО ТОННЕЛЯ КОЛОННОЙ СТАНЦИИ ГЛУБОКОГО ЗАЛОЖЕНИЯ В СЛАБОУСТОЙЧИВЫХ ГРУНТАХ | 2000 |

|

RU2205957C2 |

| КОМПЛЕКС ДЛЯ ПРОВЕДЕНИЯ ВЫРАБОТОК В СЛАБОУСТОЙЧИВЫХ ПОРОДАХ | 2006 |

|

RU2302529C1 |

| СПОСОБ СООРУЖЕНИЯ ТОННЕЛЕЙ ГЛУБОКОГО ЗАЛОЖЕНИЯ В СЛАБОУСТОЙЧИВЫХ ГРУНТАХ | 1996 |

|

RU2096621C1 |

| Устройство для сооружения тоннелей | 1980 |

|

SU934023A1 |

| МЕХАНИЗИРОВАННЫЙ ЩИТОВОЙ КОМПЛЕКС ДЛЯ СООРУЖЕНИЯ ТОННЕЛЕЙ СО СБОРНОЙ ОБЖАТОЙ В ПОРОДУ ОБДЕЛКОЙ | 1988 |

|

RU2018677C1 |

| БЛОКОУКЛАДЧИК | 1996 |

|

RU2101508C1 |

| ПРОХОДЧЕСКИЙ ЩЕЛЕВОЙ АГРЕГАТ | 1992 |

|

RU2019704C1 |

| Устройство для сооружения тоннелей | 1974 |

|

SU541996A1 |

| ПРОХОДЧЕСКИЙ КОМПЛЕКС ДЛЯ ПРОВЕДЕНИЯ ВСПОМОГАТЕЛЬНЫХ ВЫРАБОТОК | 2015 |

|

RU2599115C1 |

Использование: сооружение тоннелей глубокого заложения методом опережающей крепи. Сущность изобретения: устройство для сооружения тоннелей глубокого заложения в слабоустойчивых грунтах методом опережающей крепи имеет установленные на самоходной портальной раме устройство для нарезания щелей по контуру забоя с направляющей арочной металлоконструкцией и подрезочной машиной и устройство для монтажа постоянной крепи. Устройство для нарезания щели выполнено в виде передней и задней дуговых направляющих разного диаметра, опертых на портал, в которых установлены передняя и задняя каретки с общим приводом перемещения, шарнирно соединенные с продольной подъемной рамой с пазами. В пазах установлена подрезочная машина с гидроцилиндрами продольного перемещения, соединенными с продольной подъемной рамой. На задней каретке шарнирно установлены телескопические направляющие и подъемный гидроцилиндр, шарнирно связанный с подъемной рамой. Устройство для монтажа крепи выполнено в виде дугового блокоукладчика с телескопическим подъемным механизмом и двумя вертикальными направляющими, в каждой из которых установлена каретка с захватами, связанная с общим приводом перемещения. Одна из вертикальных направляющих шарнирно соединена с дугой блокоукладчика с возможностью ее поворота. С каждой стороны дуга блокоукладчика шаровыми шарнирами связана с телескопическими направляющими, установленными в портальной раме, и подъемным гидроцилиндром. Верхний пояс дуги блокоукладчика выполнен в виде рольганга с транспортной тележкой и фиксирующими штырями. 5 ил.

Устройство для сооружения тоннелей глубокого заложения в слабоустойчивых грунтах методом опережающей крепи, содержащее установленные на самоходной портальной раме устройство для нарезания щели по контуру забоя с направляющей арочной металлоконструкцией и подрезочной машиной и устройство для монтажа постоянной крепи, отличающееся тем, что устройство для нарезания щели по контуру забоя выполнено в виде передней и задней дуговых направляющих разного диаметра, опертых на портал, в которых установлены передняя и задняя каретки с общим приводом перемещения, шарнирно соединенные с продольной подъемной рамой с пазами, в которых установлена подрезочная машина, снабженная гидроцилиндрами продольного перемещения, соединенными с продольной подъемной рамой, на задней каретке шарнирно установлены телескопические направляющие и подъемный гидроцилиндр, шарнирно связанный с продольной подъемной рамой, устройство для монтажа постоянной крепи выполнено в виде дугового блокоукладчика, содержащего телескопический подъемный механизм с двумя вертикальными направляющими, в каждой из которых установлена каретка с нижним постоянным и верхним убирающимся захватами, связанная с общим приводом перемещения, на вертикальных направляющих на промежуточном горизонте установлены откидные кулачки, одна из вертикальных направляющих шарнирно соединена с дугой блокоукладчика с возможностью ее поворота, с каждой стороны дуга блокоукладчика посредством шаровых шарниров связана с телескопическими направляющими, установленными в портальной раме и оснащенными в нижней части винтовыми доводочными элементами, опертыми на пальцы с лысками, и шарнирно связана с подъемным гидроцилиндром, установленным на портальной раме, верхний пояс дуги укладчика выполнен в виде рольганга, снабженного до средней части стационарными консольными роликами, а в средней части выдвижными посадочными роликами, транспортной тележкой с фиксирующими блок обделки штырями, связанной с приводом перемещения, установленным на дуге, причем транспортная тележка выполнена с двумя степенями свободы и возможностью наращивания, а дуга блокоукладчика с возможностью наращивания и превышения ею контура обделки в верхней части свода на величину монтажного зазора.

| SU, авторское свидетельство, 907261, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Транспортное строительство | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1998-01-27—Публикация

1996-01-23—Подача