Изобретение относится к машиностроению, в частности двигателестроению, а именно к способам работы двухтактных двигателей внутреннего сгорания и их конструкциям.

Известен способ работы двухтактного двигателя внутреннего сгорания, включающий сжатие и сгорание свежего заряда в цилиндре при движении поршня к верхней мертвой точке, расширение продуктов сгорания в цилиндре при движении поршня от верхней мертвой точки, выпуск отработавших газов из цилиндра через открываемое верхней кромкой поршня выпускное окно, выпускной канал и золотник в выпускную магистраль, продувку и наполнение цилиндра сжатым свежим зарядом, перепускаемым через продувочное окно при подходе поршня к нижней мертвой точке, причем при нахождении поршня вблизи нижней мертвой точки выпускной канал отсоединяют при помощи золотника от выпускной магистрали и соединяют его с выпускной магистралью после продувки и наполнения цилиндра [1] .

Недостатками этого способа являются его низкие удельные показатели из- за малой степени наполнения цилиндра и высокой температурной напряженности поршня, выпускных окон и всей системы выпуска.

Известен другой способ работы двухтактного двигателя внутреннего сгорания, включающий сжатие и сгорание свежего заряда в цилиндре при движении поршня к верхней мертвой точке, расширение продуктов сгорания в цилиндре при движении поршня от верхней мертвой точки, выпуск отработавших газов из цилиндра через открываемое верхней кромкой поршня впускное-выпускное окно, впускной-выпускной канал и золотник в выпускную магистраль, продувку и наполнение цилиндра сжатым свежим зарядом, перепускаемым через продувочное окно при подходе поршня к нижней мертвой точке, причем при нахождении поршня вблизи нижней мертвой точки впускной-выпускной канал отсоединяют при помощи золотника от выпускной магистрали и соединяют через золотник с впускной магистралью [2].

В прототипе степень наполнения цилиндра увеличена, по сравнению с аналогом, за счет расширения время-сечения впускных органов газораспределения. Достигается это путем придания выпускным каналу и окну функции впускных органов после выполнения ими основной функции: выпуска. Вследствие этого уменьшается и температурная напряженность элементов двигателя, охлаждаемых свежим зарядом.

Однако указанные меры являются недостаточными для получения в прототипе максимально возможных удельных параметров. Кроме того, в одном из вариантов технического решения с двумя золотниками не используются значительные резервы увеличения время-сечения относительно варианта с одним золотником, описанном в этом же источнике.

Известен также двухтактный двигатель внутреннего сгорания, содержащий картер с установленным в нем коленчатым валом и соединенный с картером по меньшей мере один цилиндр, в котором размещен поршень, кинематически связанный с валом, и выполнены продувочное окно, сообщенное с источником сжатого свежего заряда, и впускное-выпускное окно, соединенное с впускным-выпускным каналом, причем в последнем установлен золотник с возможностью периодического соединения канала с впускной и выпускной магистралями [3].

Недостатками прототипа в части устройства являются те же, что и у прототипа в части способа.

Технической задачей является повышение удельных параметров двигателя при высокой его надежности.

Поставленная задача решается тем, что перед наполнением цилиндра свежий заряд впускают в кривошипную камеру, при этом впуск в кривошипную камеру осуществляют через золотник, впускной-выпускной канал и открываемое нижней кромкой поршня впускное-выпускное окно при движении поршня к верхней мертвой точке, а продувку и наполнение цилиндра - путем перепуска заряда из кривошипной камеры.

Поставленная задача решается также тем, что по впускной магистрали свежий заряд могут подавать под избыточным давлением.

Поставленная задача решается также тем, что в кривошипной камере свежий заряд могут сжимать одновременно с расширением в цилиндре продуктов сгорания.

Поставленная задача в части устройства решается тем, что в картере образована кривошипная камера, сообщенная с продувочным окном при помощи продувочного канала и связанная с впускной магистралью через золотник, впускной-выпускной канал и впускное-выпускное окно, открываемое нижней кромкой поршня при его движении к верхней мертвой точке.

Поставленная задача решается также тем, что кривошипная камера может быть использована в качестве источника сжатого свежего заряда.

Поставленная задача решается также тем, что золотник размещен в цилиндрической полости и может быть выполнен в виде установленного на конце вала в плоскости, перпендикулярной оси его вращения, дискового разделителя с уплотнением по его радиальной поверхности и секторного элемента, расположенного на торцевой поверхности разделителя и контактирующего с торцевой поверхностью картера, причем золотник установлен в полости с образованием впускного ресивера и выпускного коллектора, связанных, соответственно, с впускной и выпускной магистралями; в золотнике, в районе расположения секторного элемента, выполнен выпускной канал, а впускной-выпускной канал выполнен в торцевой поверхности картера с возможностью периодического сообщения с выпускным коллектором при помощи выпускного канала.

Поставленная задача решается также тем, что секторный элемент может быть выполнен в виде противовеса.

Поставленная задача решается также тем, что в цилиндре симметрично впускному-выпускному окну может быть выполнено дополнительное впускное-выпускное окно, соединенное с дополнительным впускным-выпускным каналом, причем в последнем установлен дополнительный золотник с возможностью периодического соединения дополнительного канала с выпускной и впускной магистралями.

Поставленная задача решается также тем, что в цилиндре может быть выполнено дополнительное продувочное окно, сообщенное с кривошипной камерой при помощи дополнительного продувочного канала.

Поставленная задача решается также тем, что продувочные и впускные-выпускные окна могут быть расположены во взаимно перпендикулярных плоскостях.

Поставленная задача решается также тем, что он может быть снабжен нагнетателем свежего заряда, подключенным к впускной магистрали.

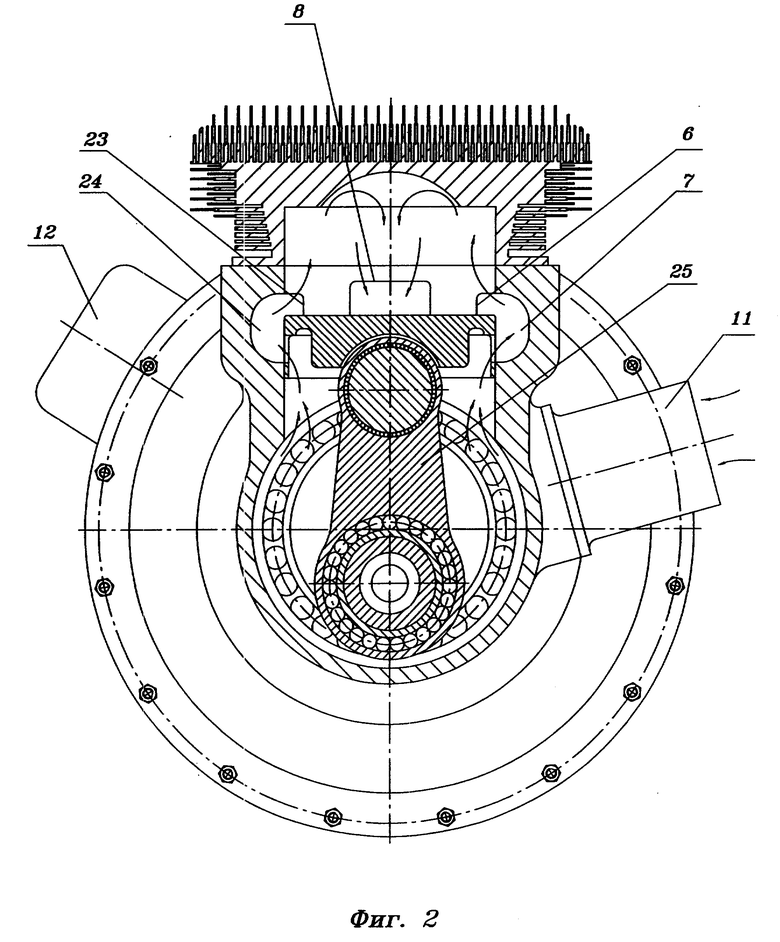

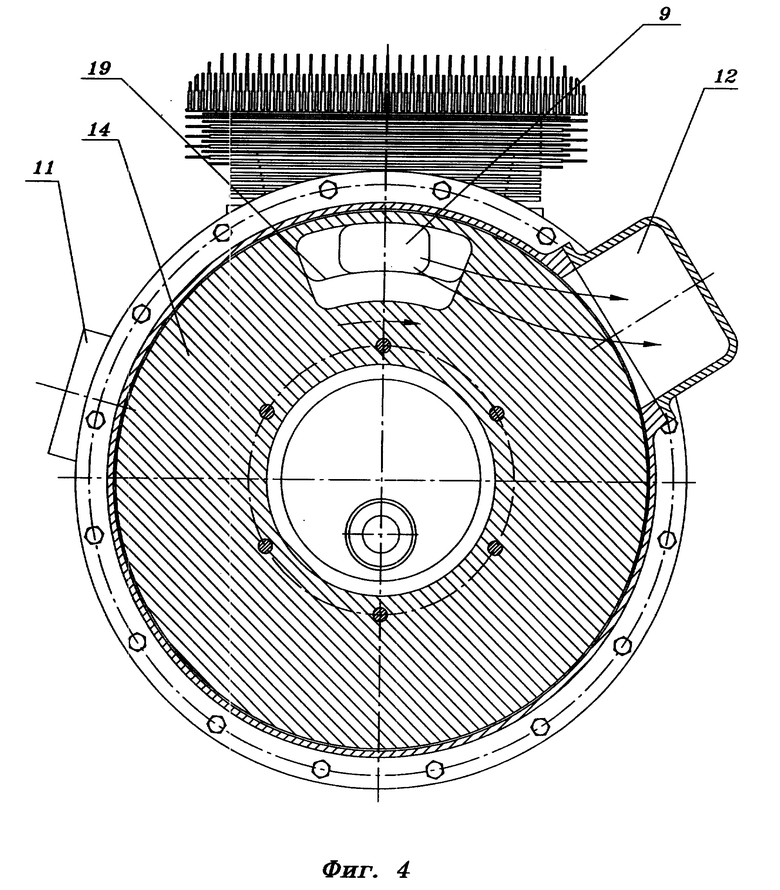

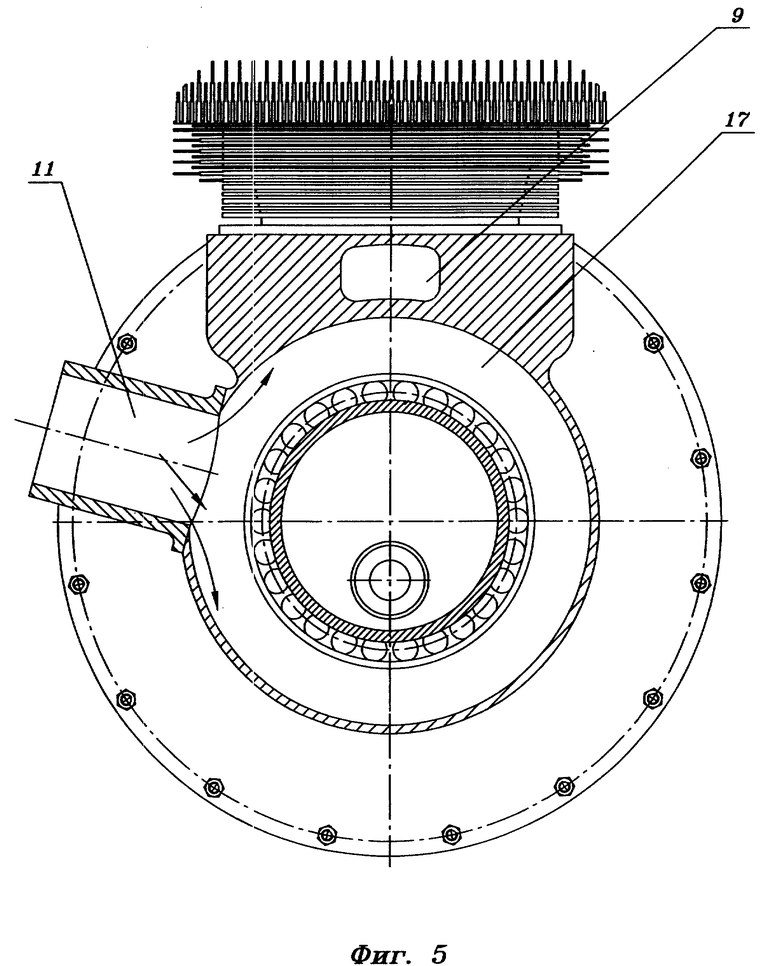

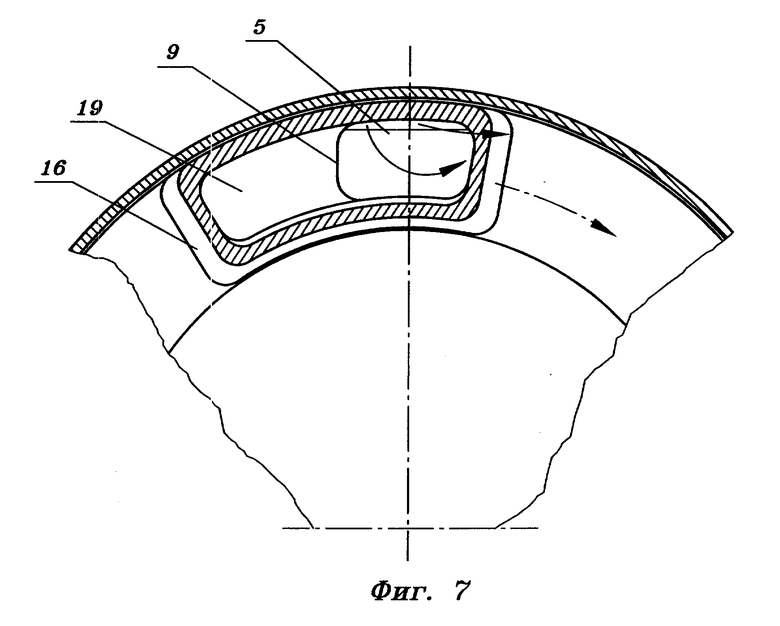

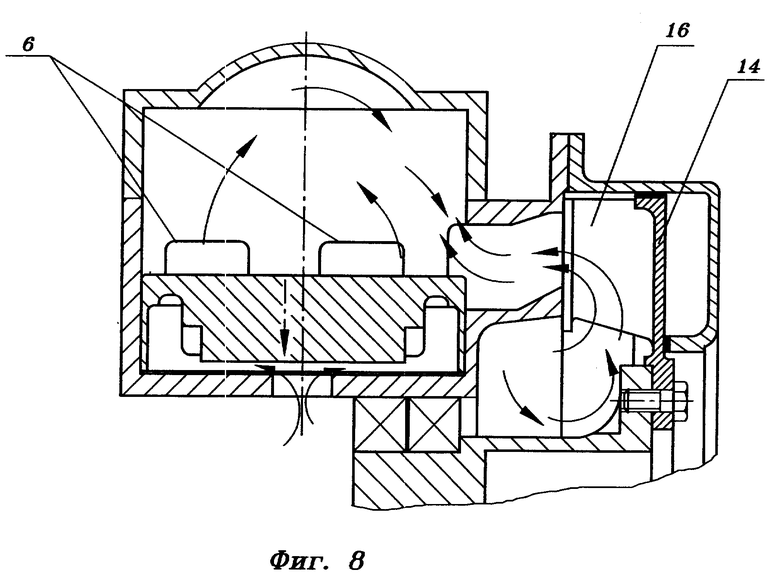

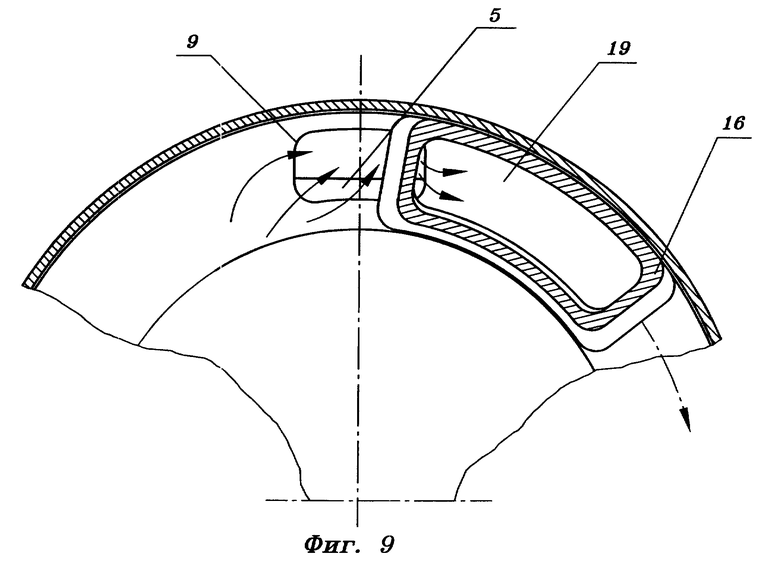

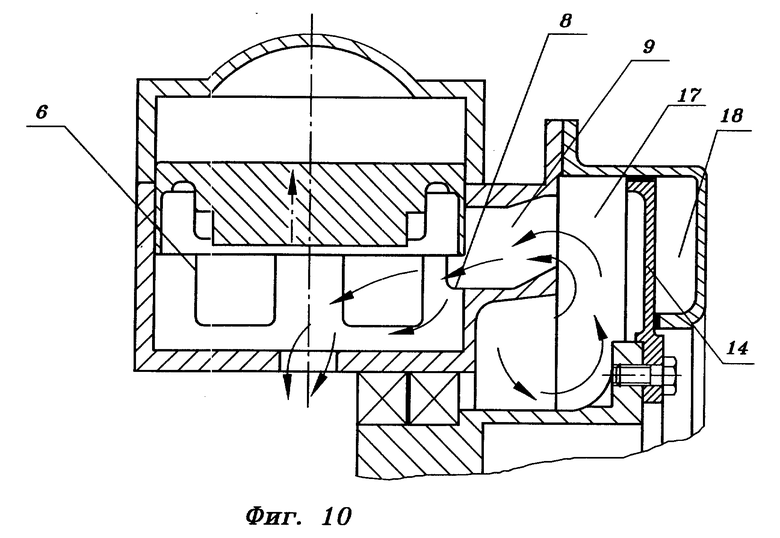

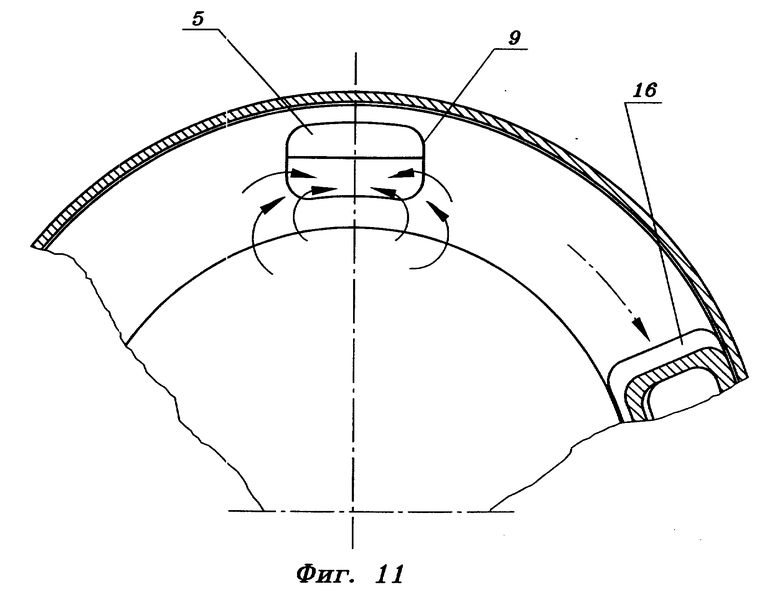

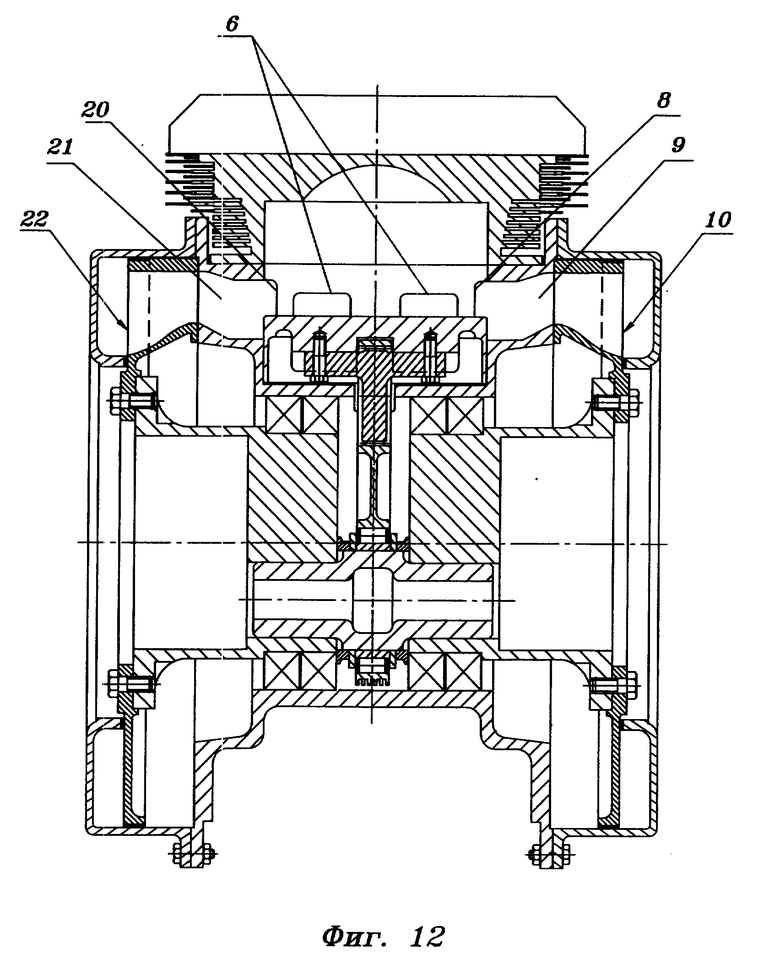

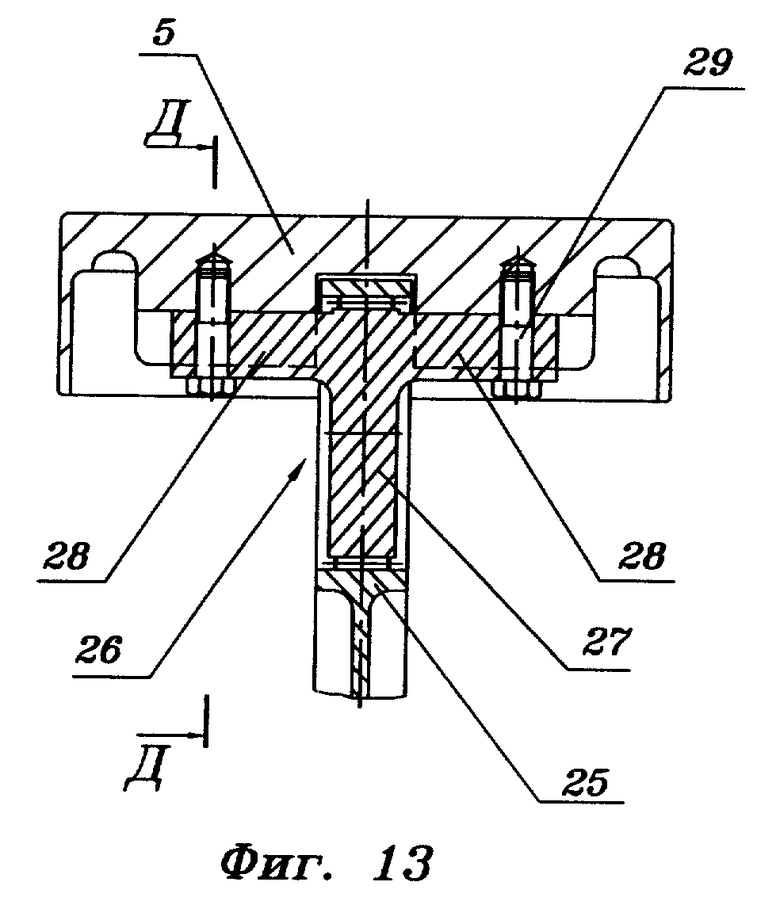

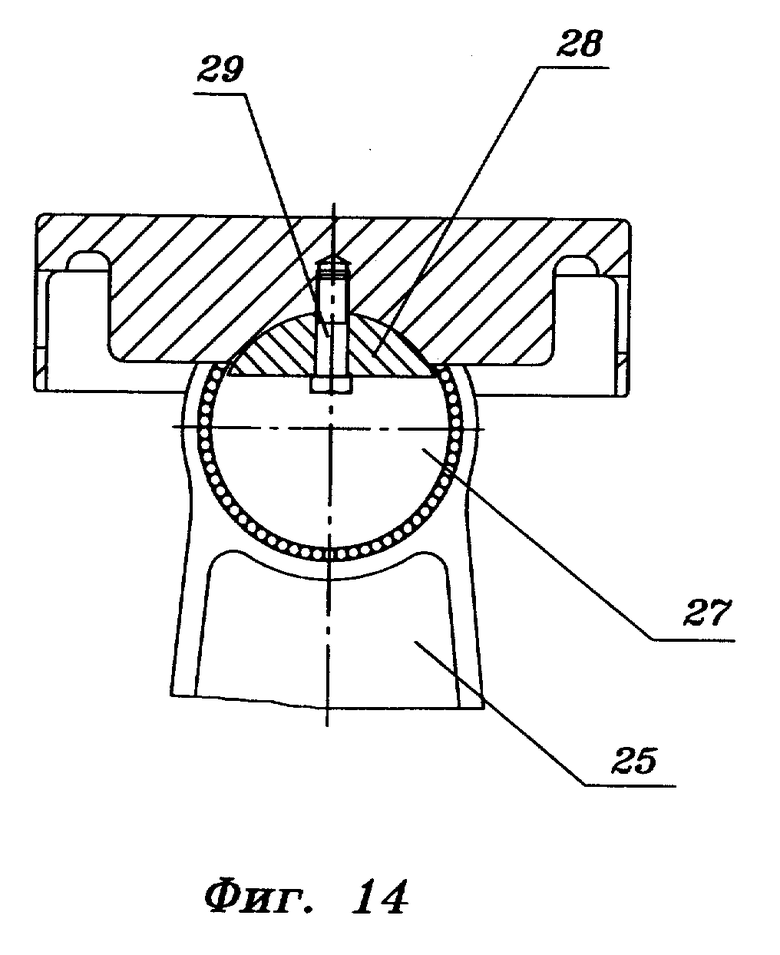

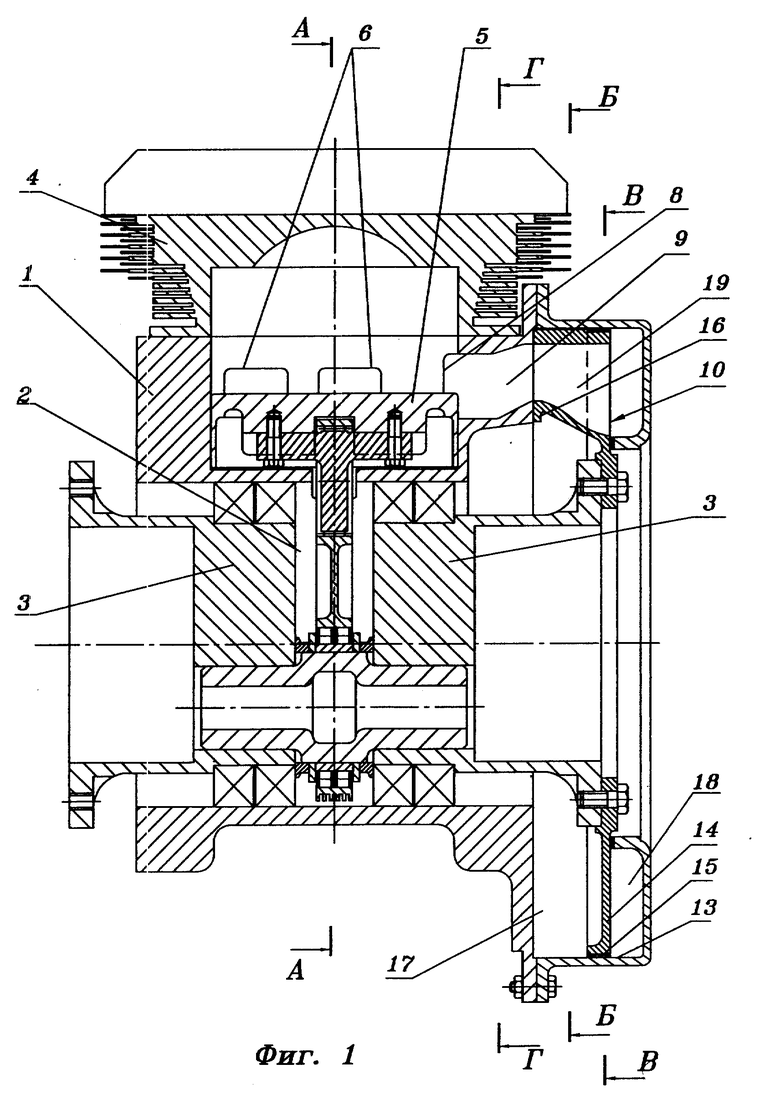

На фиг. 1 представлен поперечный разрез двигателя, в котором реализован описываемый способ; на фиг. 2 - то же, разрез А-А на фиг. 1; на фиг. 3 - то же, разрез Б-Б на фиг. 1; на фиг. 4 - то же, разрез В-В на фиг. 1; на фиг. 5 - то же, разрез Г-Г на фиг. 1; на фиг. 6 - схематичное изображение двигателя в момент начала выпуска; на фиг. 7 - то же, положение золотника на разрезе Б-Б на фиг. 3; на фиг. 8 - схема двигателя в момент продувки и начала подачи свежего заряда в цилиндр; на фиг. 9 - то же, положение золотника на разрезе Б-Б на фиг. 3; на фиг. 10 - схема двигателя в момент сжатия заряда в цилиндре и начала впуска в кривошипную камеру; на фиг. 11 - то же, положение золотника на разрезе Б-Б на фиг. 3; на фиг. 12 показан поперечный разрез двигателя по п. 8 формулы изобретения; на фиг. 13 показана шатунно-поршневая группа описываемого двигателя; на фиг. 14 - то же, разрез Д-Д на фиг. 13.

Описываемый способ реализуется в двигателе, который содержит картер 1, в котором образована кривошипная камера 2 и установлен коленчатый вал 3, цилиндр 4, в котором размещен поршень 5, кинематически связанный с валом 3. В цилиндре 4 выполнены продувочное окно 6, сообщенное с кривошипной камерой 2 при помощи продувочных каналов 7 и впускное-выпускное окно 8, соединенное с впускным- выпускным каналом 9, в котором установлен золотник 10 с возможностью периодического соединения канала 9 с впускной 11 и выпускной 12 магистралями.

Золотник 10 размещен в цилиндрической полости 13 и выполнен в виде установленного на конце вала 3 дискового разделителя 14 с уплотнением 15 по его радиальной поверхности и секторного элемента 16, расположенного на торцевой поверхности разделителя 14 и контактирующего с торцевой поверхностью картера 1, причем золотник 10 установлен в полости 13 с образованием впускного ресивера 17 и выпускного коллектора 18, связанных, соответственно, с впускной 11 и выпускной 12 магистралями, в золотнике, в районе расположения секторного элемента 16, выполнен выпускной канал 19, а впускной- выпускной канал 9 выполнен в торцевой поверхности картера 1 с возможностью периодического сообщения с выпускным коллектором 18 при помощи выпускного канала 19.

Секторный элемент 16 может быть выполнен в виде противовеса.

В цилиндре 4 симметрично впускному-выпускному окну 8 может быть выполнено дополнительное 20 впускное-выпускное окно, соединенное с дополнительным 21 впускным-выпускным каналом, в котором установлен дополнительный 22 золотник с возможностью периодического соединения дополнительного канала 21 с выпускной 12 и впускной 11 магистралями.

В цилиндре 4 может быть выполнено дополнительное 23 продувочное окно, сообщенное с кривошипной камерой 2 при помощи дополнительного 24 продувочного канала.

Продувочные 6 и 23 и впускные-выпускные 8 и 20 окна расположены во взаимно перпендикулярных плоскостях.

Двигатель может быть снабжен нагнетателем свежего заряда (на чертежах не показан), подключенным к впускной магистрали 11.

Поршень 5 может быть связан с валом 3 при помощи шатуна 25, а поршневой палец 26 может быть выполнен в виде центрального цилиндрического пояса 27 и соединенных с ним соосных цилиндрических сегментов 28, при этом на поясе 27 установлена головка шатуна 25, а сегменты 28 притянуты к поршню 5 при помощи резьбовых элементов 29.

Описываемый способ реализуется следующим образом. В конце расширения продуктов сгорания в цилиндре 4 поршень 5 при движении к нижней мертвой точке открывает своей верхней кромкой впускное- выпускное окно 8 и начинается выпуск из цилиндра 4 отработавших газов по впускному-выпускному каналу 9, выпускному каналу 19 золотника 10 и выпускному коллектору 18 в выпускную магистраль 12 (фиг. 6 и 7). При дальнейшем движений поршня 5 к нижней, мертвой точке поршень 5 открывает своей верхней кромкой продувочное окно 6, через которое начинает поступать в цилиндр 4 сжатый свежий заряд, вытесняющий во впускное-выпускное окно 8 остатки отработавших газов, продувая полость цилиндра 4. В конце выпуска золотник 10 поворачивается и прекращает сообщение канала 9 с выпускным коллектором 18, в результате чего процесс выпуска заканчивается и свежий заряд, вытесняемый во время продувки из цилиндра 4 в канал 9 либо попадает опять во впускную магистраль 11, либо, в зависимости от конструкции золотника, запирается во впускном-выпускном канале 9, создавая при этом волну давления, направленную в сторону впускного-выпускного окна 8, препятствуя дальнейшему выходу свежего заряда из цилиндра 4. Таким образом (так же, как и в прототипах) предотвращаются потери свежего заряда в выпускную магистраль 12, значительно улучшая экономичность двигателя. При наличии нагнетателя (на чертежах не показан), после прекращения выпуска, во впускной- выпускной канал 9 из впускной магистрали 11 через впускной ресивер 17 поступает сжатый свежий заряд и цилиндр 4 наполняется одновременно через оба окна 6 и 8, позволяя надувать двухтактный двигатель до необходимых степеней (фиг. 8 и 9). При такой организации рабочего процесса время-сечение окон 6 и 8 в несколько раз превышает максимально возможное время-сечение клапанов в четырехтактных двигателях. Наполнение продолжается и при движении поршня 5 от нижней мертвой точки до последовательного закрытия его верхней кромкой сначала продувочного 6, затем впускного-выпускного 8 окон, после чего начинается процесс сжатия свежего заряда в цилиндре 4. При дальнейшем движении от нижней мертвой точки поршень 5 своей нижней кромкой открывает впускное-выпускное окно 8 и в кривошипную камеру 2 из впускной магистрали II через впускной коллектор 17 и канал 9 поступает свежий заряд либо под действием разрежения в камере 2, либо под давлением, создаваемым нагнетателем (фиг. 10 и 11). В цилиндре при этом происходят сгорание и расширение продуктов сгорания, после чего цикл повторяется.

Работа золотника 10 осуществляется следующим образом. Дисковый разделитель 14 постоянно разделяет полость 13 на впускной ресивер 16 и выпускной коллектор 17 при помощи радиального уплотнения 15, взаимодействующего с внутренней цилиндрической поверхностью полости 13. Секторный элемент 16 золотника 10 постоянно контактирует с торцевой поверхностью картера 1, а выполненный в золотнике 10 выпускной канал 19 расположен на том же радиусе от оси вращения вала 3, что и выполненный в торцевой поверхности картера 1 канал 9. При совмещении каналов 19 и 9 в определенном диапазоне угла поворота золотника 10 полость цилиндра 4 сообщается с выпускной магистралью 12 и происходит выпуск. При отсутствии же сообщения между собой каналов 19 и 9 впускной-выпускной канал 9 постоянно связан с впускной магистралью 11 посредством впускного ресивера 17.

В случае выполнения двигателя с двумя симметричными золотниками 10 и 22 (фиг. 12) описанный выше процесс происходит одновременно в двух идентичных системах, что значительно расширяет время-сечение органов газораспределения.

Таким образом, задача увеличения наполнения цилиндра 4 двигателя (при оптимальном его выполнении с двумя золотниками 10 и 22) решается путем предварительного наполнения кривошипной камеры 2 и, практически одновременной подачи свежего заряда в цилиндр 4 как через продувочные 6 и 23, так и через впускные-выпускные 8 и 20 окна, что почти в два раза позволяет увеличить время-сечение впуска по сравнению с двухзолотниковым вариантом прототипа [2] .

Эффект в однозолотниковом варианте достигается за счет уменьшения механических потерь на привод нагнетателя либо за счет отказа от него вообще (использование эффектов всасывания и сжатия в кривошипной камере 2), либо за счет более равномерной подачи сжатого заряда (кроме кратковременных перерывов в моменты перекрытия боковой поверхностью поршня 5 окна 8, а также в начале выпуска), позволяющей уменьшить необходимую степень повышения давления в нагнетателе и его секундный расход, а в случае использования центробежного нагнетателя - улучшить, с точки зрения газовой динамики, условия его работы. То есть процесс подачи свежего заряда даже в одноцилиндровом двигателе происходит практически непрерывно.

Еще один эффект расширения время-сечения в двигателе внутреннего сгорания заключается в возможности увеличения частоты вращения его вала без снижения эффективной мощности. Это связано с уменьшением времени, необходимого для наполнения цилиндра.

Задача снижения термической напряженности двигателя, а именно: днища поршня, кромок окон газораспределения и выпускных каналов частично решается в известных двигателях. Рабочий процесс, описанный в обоих прототипах, позволяет снизить термонапряженность указанных деталей за счет перепуска через них холодного свежего заряда. Однако возможность дополнительной его подачи через кривошипную камеру 2 в описываемом рабочем процессе позволяет в три раза увеличить количество прокачиваемого через выпускные органы холодного заряда. Это позволяет снять практически все лишнее тепло - не успевшее проникнуть в глубь материала - с поверхности наиболее нагретых деталей (кромки окна 8, стенки канала 9, поршень 5), а значит, и увеличить рабочие параметры процесса, в том числе за счет увеличения наполнения цилиндра двигателя, без снижения надежности его работы. Кроме того, использование кривошипной камеры 2 в рабочем процессе позволяет резко снизить термонапряженность всего поршня 5 не только за счет обдува его стенок холодным зарядом через окна 8 и 20, но и за счет интенсивного его охлаждения со стороны внутренней поверхности свежим зарядом при впуске в кривошипную камеру 2, сжатии в ней и продувке.

Совмещение оси вращения золотника 10 с осью вращения вала 3 позволяет оптимально согласовать размеры выпускного канала 19 с фазами газораспределения двигателя, практически без ухудшения его массо- габаритных характеристик. В известных же двигателях (2 и 3) форма и расположение золотников не позволяют расширить время- сечение переключаемых ими каналов.

Кроме того, совмещение осей золотника и вала позволяет установить на золотнике противовес. Возможность установки его на относительно большом радиусе вращения значительно снижает уравновешиваемую массу, а задаваемое относительное расположение поршня 5 и секторного элемента 16 позволяет использовать последний в качестве противовеса. При этом вынесение противовесов из кривошипной камеры позволяет сделать ее более компактной и снизить в ней до минимума вредный объем. Таким образом указанный технический прием приводит к значительному улучшению удельных массо-габаритных показателей двигателя.

Дополнительно следует отметить, что выполнение поршневого пальца 26 ступенчатым, с цилиндрическими сегментами 28, позволяет при большом диаметре его центрального пояса 27, на котором установлена головка шатуна 25, значительно снизить массу всего поршня 5, приблизить его к валу 3 и уменьшить длину и массу шатуна 25. Относительно большой диаметр центрального пояса 27 позволяет уменьшить его ширину, а значит увеличить нагрузочную способность пальца 26 как за счет увеличения поверхностей, воспринимающих газовую нагрузку, так и за счет увеличения его жесткости и устранения в нем изгибающих сил. Притягивание сегментов 28 пальца 26 к нижней поверхности поршня 5 резьбовыми элементами 29 значительно упрощает сборку шатунно-поршневой группы, особенно при наличии элементов качения в сопряжении центрального пояса 27 и головки шатуна 25. Уменьшение длины шатуна 25 позволяет уменьшить вредный объем кривошипной камеры 2 и улучшить газодинамические параметры рабочего процесса.

Таким образом, в предложенных способе и устройстве в комплексе решаются основные проблемы двухтактных двигателей, а именно: низкая экономичность вследствие больших потерь свежего заряда при продувке и механических потерь на привод нагнетателя, высокая термонапряженность поршня и элементов системы выпуска. При известных преимуществах двухтактных двигателей в удельных массо-габаритных показателях, простоте, надежности и дешевизне, решение указанных выше проблем позволяет вывести параметры двухтактного двигателя на уровень литровых мощностей "формульных" моторов с ресурсом в десятки тысяч часов.

Источники информации:

1. Патент России N 2017993, кл. F 02 B 25/20, 1992.

2. Патент США N 5081961, кл. F 02 В 25/08, опуб. 1992.

3. Авторское свидетельство СССР N 56419, кл. F 02 B 25/14, 1940.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ЩЕЛЕВЫМ ГАЗОРАСПРЕДЕЛЕНИЕМ | 1996 |

|

RU2103525C1 |

| ЦИЛИНДРОПОРШНЕВАЯ ГРУППА | 1996 |

|

RU2103534C1 |

| ЧЕТЫРЕХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2028471C1 |

| ОППОЗИТНЫЙ ЧЕТЫРЕХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2027035C1 |

| СПОСОБ ПРОДУВКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2027878C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ И ЕГО ПОРШЕНЬ | 1993 |

|

RU2017994C1 |

| СПОСОБ ОРГАНИЗАЦИИ ГАЗООБМЕНА В ДВУХТАКТНОМ ДВИГАТЕЛЕ С ПРОТИВОПОЛОЖНО ДВИЖУЩИМИСЯ ПОРШНЯМИ (ВАРИАНТЫ) | 2012 |

|

RU2499151C1 |

| МНОГОТОПЛИВНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ И ЕГО СИСТЕМА ПИТАНИЯ | 1991 |

|

RU2029116C1 |

| СПОСОБ РАБОТЫ ДВУХТАКТНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И ДВУХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2017999C1 |

| СПОСОБ ОРГАНИЗАЦИИ ГАЗООБМЕНА В ДВУХТАКТНОМ ДВИГАТЕЛЕ | 2012 |

|

RU2499150C1 |

Использование: изобретение относится к области машиностроения, в частности к двигателестроению, а именно: к рабочим процессам двухтактных двигателей. Сущность изобретения: в двухтактных двигателях с щелевой продувкой в конце выпуска отработавших газов из цилиндра 4 через впускное-выпускное окно 8 и впускной-выпускной канал 9 золотник 10 переключает сообщение канала 9 с выпускным коллектором 18 на сообщение с впускным ресивером 17, связанным с впускной магистралью. После этого в цилиндр 4 поступает свежий заряд одновременно через продувочное окно 6, связанное с кривошипной камерой 2 при помощи продувочного канала, и через окно 8, сообщенное с впускной магистралью. Наполнение кривошипной камеры 2 происходит во время движения поршня 5 от нижней мертвой точки после открытия его нижней кромкой окна 8. Таким образом подача свежего заряда даже в одноцилиндровый двигатель происходит практически непрерывно (за исключением кратковременных перекрытий боковой поверхностью поршня 5 окна 8 и в начале выпуска). Это позволяет за счет увеличения время- сечения органов газораспределения максимально наполнить цилиндр 4 за минимальное время и с минимальными затратами. Одновременно с решением задачи увеличения наполнения решается и задача термонапряженности двигателя. Тепло с поверхности наиболее нагретых деталей (кромок окна 8, стенок канала 9 поршня 5) после выпуска мгновенно снимается перепускаемым через них (практически в течение всего цикла до следующего такта выпуска) холодным свежим зарядом. Решение указанных технических задач позволяет значительно повысить параметры рабочего процесса в двухтактном двигателе и улучшить удельные показатели поршневых двигателей без снижения их надежности и ресурса. 2 с. и 9 з.п. ф-лы, 14 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU, патент, 2017993, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 5081961, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 56419, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-01-27—Публикация

1996-07-11—Подача