Изобретение относится к области технологии микроэлектроники, в частности, к технологии формирования на подложках тонкопленочных рисунков с помощью лазерного луча и к устройствам, позволяющим реализовать такую технологию.

Известно несколько основных способов формирования рисунков на подложке с использованием светового пучка.

Способ [1] заключается в проекционном формировании на подложке неподвижной световой картины: в результате одновременного воздействия на подложку световой энергии и парогазовой атмосферы разлагающихся соединений на подложке в освещенной области вырастает пленка рисунка. Недостатком является значительная потеря энергии источника светового излучения при проекционном формировании изображения, в результате производительность процесса мала.

Контурно-проекционный способ лучевого сканирования [2], принятый в заявке в качестве прототипа, предполагает сканирование по подложке сфокусированного прямоугольного пятна, полученного проекционным путем.

Формирование изображения производится включением луча при экспонировании элементов рисунка таким образом, что площадь рисунка образуется, как сумма площадей прямоугольных пятен.

Способ позволяет получить высокую производительность и высокую четкость рисунка при экспонировании фоторезистивных слоев, однако при прямом формировании пленочного рисунка на подложке инициированием лучем поверхностных реакций разложения, имеет недостатки: полученные пленки содержат нарушения однородности и дефектные области в стыках экспонированных участков; при непрерывном сканировании пленка не может иметь большую толщину, так как доза экспонирования, полученная подложкой за короткий импульс включения луча, очень мала; для получения большой толщины пленки необходимо прерывистое сканирование луча с остановками. В результате качество получаемой пленки оказывается плохим. Опыт показывает также, что адгезия получающихся пленок к подложке недостаточна.

Задача, которую решает изобретение, состоит в улучшении качества пленок и их адгезии к подложке. Результат достигается тем, что при импульсном облучении подложки, у поверхности которой создана атмосфера паров разлагаемого лучом соединения, спроецированным на подложку перемещаемым световым прямоугольным пятном, согласно изобретению, пятно за период импульсов сдвигают на подложке на расстояние по крайней мере в 2 раза меньшее размера пятна в направлении перемещения.

Дополнительно также предлагается для достижения цели выбирать парциальное давление паров соединения и температуру подложки такими, что обеспечивается на подложке за период следования световых импульсов адсорбция соединения слоем толщиной порядка единиц монослоев.

Предлагается также световое пятно в его границах дополнительно сканировать перемещением луча в направлении, поперечном к перемещению светового пятна.

Новыми в заявленном техническом решении являются предложения: обеспечить сдвиг пятна на подложке за период импульсов на расстояние, по крайней мере меньшее размера пятна в 2 раза в направлении перемещения; выбирать парциальное давление паров соединения и температуру подложки такими, что за период следования световых импульсов на подложке адсорбируется слой соединения толщиной порядка единиц монослоев; световое пятно в его границах дополнительно сканировать перемещением луча в направлении, поперечном к перемещению светового пятна.

Сдвиг соседних изображений пятна на подложке на расстояние, много меньшее, по крайней мере, в 2 раза меньшее размера пятна, приводит к тому, что вследствие сканирования луча каждая точка образуемого пленочного рисунка подвергается воздействию энергии луча многократно, причем из разных областей светового пятна. Кроме того, вследствие постоянного смещения по направлению сканирования границ светового пятна смазываются границы между получающимися островками осажденного вещества пленки. В результате улучшается равномерность толщины пленки, а многократность воздействия луча на каждую точку, вырастающей на подложке пленки, способствует гомогенизация ее состава и структуры, способствует взаимной диффузии вещества подложки и пленки. В совокупности эти факторы приводят к улучшению качества пленки - ее непрерывности, большей плотности и увеличению адгезии к подложке.

Эффект улучшения качества пленки тем сильнее, чем меньше величина сдвига соседних изображений: наименьшая величина эффекта - при сдвиге на наибольшее расстояние, при котором еще наблюдается полное перекрытие зон облучения, т. е. на расстояние, в два раза меньшее размера пятна.

Необходимость получения на подложке за период следования импульсов, адсорбированного слоя разлагаемого соединения, толщиной порядка монослоев, выявлена экспериментально, так как при этом пленки получаются гладкими и наиболее плотными, т.е. с улучшенным качеством. Этому факту можно дать следующее объяснение. При толщине адсорбированного слоя меньше монослоя падает скорость наращивания пленки, так как механизм ее формирования заключается в разложении адсорбированного на подложке слоя соединения воздействием энергии светового луча. При разложении нелетучие атомы вещества пленки, например, атомы металла, оседают на подложке, газообразные осколки молекул соединения уходят в газовую фазу.

Когда адсорбированный слой состоит из монослоя или единиц монослоев вещества, его структура наиболее однородна, вещество слоя плотно упаковано, толщина везде одинакова, вследствие близости подложки и влияния силовых полей ее атомов. Такое состояние стабильно в довольно широком диапазоне температур подложки и давлений паров соединений, что уменьшает критичность подбора технологических режимов.

При большей толщине адсорбированного слоя, вследствие ослабления влияния подложки слой становится рыхлым, не одинаковым по толщине в разных местах, так как на толщину начинает влиять поверхностная миграция атомов по подложке к краям нарастающей пленки, что приводит к появлению утолщенного буртика у краев элементов рисунка, общей шероховатости и меньшей плотности вещества образующейся пленки.

В целом требование обеспечивать толщину адсорбированного слоя порядка единиц монослоев улучшает однородность и плотность выращиваемой пленки, т.е. улучшает ее качество.

Предложение дополнительно сканировать световое пятно в его границах перемещением луча в поперечном направлении улучшает однородность толщины пленки рисунка, так как усредненная освещенность площади светового пятна без сканирования может быть неравномерной, особенно при использовании лазерного излучателя.

Таким образом, новые признаки обеспечивают достижение цели, являются существенными.

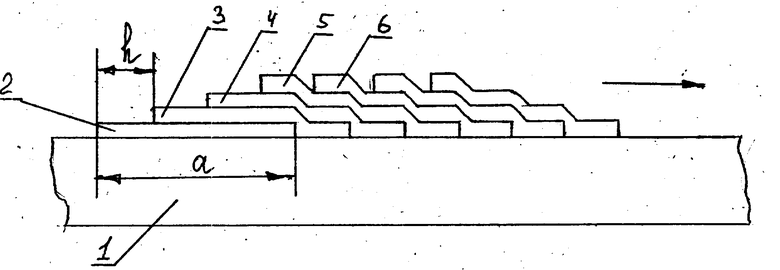

На чертеже показана схема наращивания пленок на подложку в соответствии с предложенным способом.

На подложке 1 (фиг.1), помещенной в атмосферу паров разлагающихся соединений, формируется за время светового импульса в области освещенной пятном, участок 2 пленки осадка. Вся световая картина равномерно перемещается относительно подложки 1 по направлению стрелки (или при неподвижной световой картине против стрелки перемещается подложка 1). Длительность импульса засветки много меньше периода следования импульсов, поэтому следующий импульс засветки появится тогда, когда произойдет сдвиг картины (или подложки) на некоторое расстояние h, и формирование участка 3 пленки произойдет со сдвигом на подложке на это расстояние. Процесс далее продолжается, и вдоль стрелки на подложке 1 вырастет ряд участков 4,5,6 и т.д., образуя в совокупности непрерывную дорожку на подложке. Начало и конец дорожки характеризуется постепенным увеличением и уменьшением ее толщины. В средней части дорожки толщина неизменна и определяется суммой толщины отдельных участков пленки 3,4,5,6 и т.д. Места стыков участков замурованы в толщине пленки. Количество отдельных участков, толщина которых образует толщину дорожки, равна отношению размера а участка в направлении перемещения к величине сдвига h. Отсюда следует, что каждая точка дорожки подвергается воздействию энергии светового импульса число раз, равное a/h.

При экспериментальной проверке способа на стеклянной подложке под действием сфокусированного в прямоугольное пятно излучения лазера ЛГИ-505 осаждалась пленка металлического рения из паров пента-карбонила дирения. Размер а пятна был 10 мкм и пятно сдвигалось за 1000 импульсов на 10 мкм, т.е. сдвиг за период равен 0,001 мкм. Суммарная толщина дорожки получалась 0,2 мкм, т. е. за импульс вырастал участок пленки толщиной 0,2•10-3мкм. Таким образом, каждая точка дорожки подвергалась действию импульса света 1000 раз.

Мощность в импульсе, падающая на подложку, составляла такую величину, при которой за время 10-8 с (длительность импульса ЛГИ-505) локальная температура подложки вырастала до 1000-2000oC, что вызывало испарение с ее поверхности легко испаряющихся загрязнений дефектных областей вырастающих пленок, способствовало увеличению плотности пленки, гомогенизации ее состава, взаимной диффузии с материалом подложки.

Плотность получающейся пленки рения оценивалась по проводимости пленки, которая оказалась всего в 1,5-2 раза меньше проводимости массивного рения, что примерно соответствует результатам, получающимся при вакуумном напылении пленок.

Адгезия оценивалась царапанием стальной иглой и оказалась отличной - пленки рения не сцарапывались.

В зксперименте обнаружено влияние толщины адсорбирующегося между импульсами на подложке слоя разлагающегося соединения на гладкость и сопротивление царапанию получающейся пленки металла. По мере увеличения парциального давления карбонила скорость осаждения пленки растет. При увеличении скорости выше некоторой оптимальной пленка становится рыхлой, на некотором расстоянии от краев рисунка на подложке появляются порошкообразные выбросы вещества пленки, адгезия к подложке ухудшается.

Экспериментально установлено, что предел скорости роста пленки, выше которого качество пленки, заметно ухудшается, равен 0,04 нм на импульс. Если учесть размеры атомов рения и молекулы карбонила, можно найти, что указанная толщина металла получается при разложении монослоя карбонила.

При уменьшении парциального давления карбонила качество пленки оставалось хорошим, но скорость роста пленки уменьшалась.

Для улучшения четкости краев получающегося рисунка, световое пятно на подложке получали проекцией на поверхность подложки изображения окна диафрагмы. При равномерном освещении окна диафрагмы температурное поле на поверхности подложки получается с максимумом температуры в центре светового пятна и спадом температуры к краям рисунка. Скорость пиролитического разложения паров на подложке экспоненциально зависит от температуры подложки, поэтому процесс нанесения пленки идет крайне неравномерно по площади светового пятна. Типичной может быть ситуация, когда в центре образующая пленка тотчас же испаряется под лучом, а нарастает только по краям освещенной площадки. Чтобы исключить этот эффект, используется неравномерное освещение окна диафрагмы и сканирование светового пучка, освещающего диафрагму, по площади ее окна. Например, если окно освещено лучом, сечение которого меньше поперечного окна и распределение энергии по сечению луча гауссовское, то в результате сканирования такого луча по окну на подложке наиболее горячая точка будет перемещаться по изображению окна, а границы изображения останутся неподвижными. Скорость роста пленки в области светового пятна выравняется. При формировании рисунка в виде дорожек необходимо сканирование луча только в одном направлении - поперек направления рисования дорожки. По другому направлению - вдоль дорожки, сканирование осуществляется за счет относительного перемещения подложки и изображения диафрагмы.

Использованные в эксперименте параметры сканирования: частота лазерных импульсов 1000 Гц, частота сканирования 50 Гц, световое пятно на подложке имеет размер 10х10 мкм; при перемещении подложки и неподвижном световом пятне скорость рисования линии порядка 10-20 мкм/с. Полученная линия имеет ширину 10 мкм и очень четкие края, неравномерность толщины по ширине линии порядка 20%.

В отсутствие поперечного сканирования неравномерность толщины линии составляет 100%, т.е. эффект от сканирования очевиден.

Предложенный способ может быть применен в технологии изготовления микросхем, при изготовлении оптических шкал и сеток.

За базовый объект принят аналог - способ получения пленочной структуры на подложке проекционным формированием световой картины.

Использованная литература.

1. G. E. Blonder, G.S.Higashi, C.G.Fleming. Lasser projection patterned aluminium metallization for integrated circuit applications. Appl. Phys. lett, 1987, V.50, N 12, p. 766-768.

2. В.П. Вейко. Лазерная обработка пленочных элементов. Л-д.: Машиностроение, 1986, с. 65.

Применение: изобретение относится к микроэлектронике, в частности к изготовлению тонкопленочных рисунков с помощью лазерного луча. Сущность изобретения: при импульсном облучении подложки, у поверхности которой создана атмосфера паров разлагаемого лучом соединения, спроецированным на подложку перемещаемым световым пятном, пятно за период импульсов сдвигают на подложке на расстояние, по крайней мере, в 2 раза меньшем размера пятна в направлении перемещения. Дополнительно предлагается путем подбора давления паров и температуры подложки осаждать слои толщиной порядка единиц монослоев. Для повышения четкости края световое пятно в его границах предлагается сканировать перемещением луча в направлении, поперечном к перемещению светового пятна. 2 з. п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| G.E.Blonder, G.S.Higashi, C.G.Fleming | |||

| Lasser projection patterned aluminum metallization for integrated circuit applications | |||

| Appl | |||

| Phys | |||

| lett, p.766-768 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вейко В.П | |||

| Лазерная обработка пленочных элементов | |||

| - Л.: Машиностроение, 1986, с.65. | |||

Авторы

Даты

1998-01-27—Публикация

1993-07-23—Подача