Изобретение относится к моющей технике и технологии жидкостной обработки сосудов типа бочонков с клапаном для хранения пищевых продуктов, преимущественно кегов под пиво.

Наиболее близким из известных аналогов является изобретение по патенту США N 3564584, кл.B 08 B 3/10, 1971 - как способу подготовки сосудов с клапаном (кегов) под наполнение пищевыми жидкостями, так и установке для его осуществления.

Известная установка для обработки пивных кегов последовательной подачей через клапан жидкостей и газовых сред содержит блок управления и электропневмоавтоматику, опорный стол, устройство ориентации и фиксирования сосудов на моечной соединительной головке, на сливном патрубке которой смонтирован датчик контроля наличия жидкостей и газовых смесей (датчик положения, коммуникации), и связанное посредством трубопровода с коллектором подачи обрабатывающих жидкостей. За горловиной соединительной головки на сливном патрубке дополнительно установлен сдвоенный электропробник, которым измеряется электропроводность удаляемых из сосуда моющих жидкостей для косвенной оценки качества обработки посредством сравнения с эталонной электропроводностью. Анализ контролируемых текучих параметров с эталонными значениями электропроводности производится в компараторе блока управления, связанного с электрропневмоавтоматикой исполнительных механизмов и устройств.

Недостатком известной установки является сложность системы контроля качества обработки, косвенная оценка которой к тому же является пассивной, т. е. только фиксируется степень чистоты поверхности сосуда, не участвуя в технологическом процессе мойки полости кегов.

Известный способ подготовки пивных кегов и подобных сосудов с клапаном под пищевые жидкости содержит общие с предложенным способом основные технологические операции: ориентировочную установки сосуда на опорный стол клапанов вниз для силового совмещения и фиксирования с соединительной головкой, открытие при этом клапана коммуникации с коллектором, через который в заданной последовательности подают моющие жидкости (холодную и горячую воду, растворы) с продувкой паром между операциями жидкостной обработки.

Недостатком известного способа является неудовлетворительное качество подготовки внутренней поверхности сосудов по действующим требованиям санитарных норм для хранения пищевых продуктов, которое автоматически не обеспечивается технологией. Кроме того, не удаляются полностью остатки жидких продуктов и моющих средств из полости сосудов, что не исключает их перемешивание в коллекторе при межоперационных переключениях из-за воздушных пробок в нем.

Задачей изобретения, представляющего собой группу технических решений, связанных единым изобретательским замыслом, является повышение показателей назначения, т.е. достижение нового технического результата: гарантированного технологией требуемого качества подготовки кегов под заполнение пивом и повышение функциональной надежности установки простыми конструктивными средствами, новыми последовательностью и режимами операций.

Требуемый технический результат достигается тем, что в известном способе подготовки сосудов с клапаном под наполнение пищевыми жидкостями типа пивных кегов, содержащем ориентированную установку сосуда клапаном вниз для силового фиксирования на соединительной головке, открытие клапана коммуникации с коллектором, через который в заданной последовательности подают моющие жидкости с продувкой паром между операциями жидкостной обработки, и слив, согласно изобретению, в кеги дополнительно подают подогретый раствор щелочи, после продувки паром подают сжатый воздух, а завершают подготовку кегов подачей двуокиси углерода, причем между операциями жидкостной обработки и продувки паром выдерживают паузу 1±0,2 с.

В установке для осуществления способа подготовки сосудов с клапаном под наполнение пищевыми жидкостями, содержащей блок управления и электропневмоавтоматику, опорный стол, устройство ориентирования и фиксирования сосудов на соединительной головке со сливным патрубком, несущей датчик контроля и связанной трубопроводом с коллектором подачи моющих жидкостей, согласно изобретению в нее встроена автономная емкость раствора подогретой щелочи с замкнутой системной подачи его через коллектор, установленный вертикально с нижним подводом жидкостей.

Отличительные признаки обеспечили получение следующего технического результата:

- компактность и универсальность установки;

- требуемое качество обработки сосудов, гарантированное технологией и конструкцией установки, реализующей новую последовательность операций;

- совмещение технологических и вспомогательных операций во времени и на одной рабочей позиции;

- повышение показателей назначения способа при функциональной надежности установки.

Сокращение занимаемой производственной площади и зоны обслуживания без снижения качества обработки сосудов достигнуто путем новой взаимосвязи, формы выполнения и пространственного расположения известных элементов установки с дополнительными временными паузами после обработки жидкостями перед подачей газовых сред. При этом гарантированно удаляются остатки моющих растворов и жидкостей из вертикального коллектора, исключая их смещение, чем повышается качество подготовки сосудов для пищевых продуктов. Этому же способствует избирательное расположение подводящих трубопроводов к коллектору по удельному весу продуктов: снизу тяжелые, по убывающей вверх от жидкостей, в частности, раствора щелочи, до газов вверху, завершая двуокисью углерода.

Новая последовательность операций способа обработки кегов, которая автоматически обеспечила полный слив обрабатывающих жидкостей из вертикального коллектора, расширяет технологические возможности универсальной установки и повышает ее функциональную надежность за счет прямого контроля за системой коммуникации клапанов сосудов с соединительной головкой установки.

Размещение паропровода внутри емкости со щелочью обеспечивает ее подогрев без дополнительного энергоносителя, используя технологически необходимый компонент операции обработки сосуда, за счет совмещения функций пара (очистка поверхности и нагрев моющего раствора) упрощает конструкцию. Более того, этот вид нагревателя проще и надежнее, чем электрический нагреватель сопротивления в прототипе.

Проведение межоперационных пауз позволило расположить трубчатый коллектор вертикально в габаритах стола за стойкой, несущей траверсу прижима, что обеспечило компактную схему конструктивного выполнения установки.

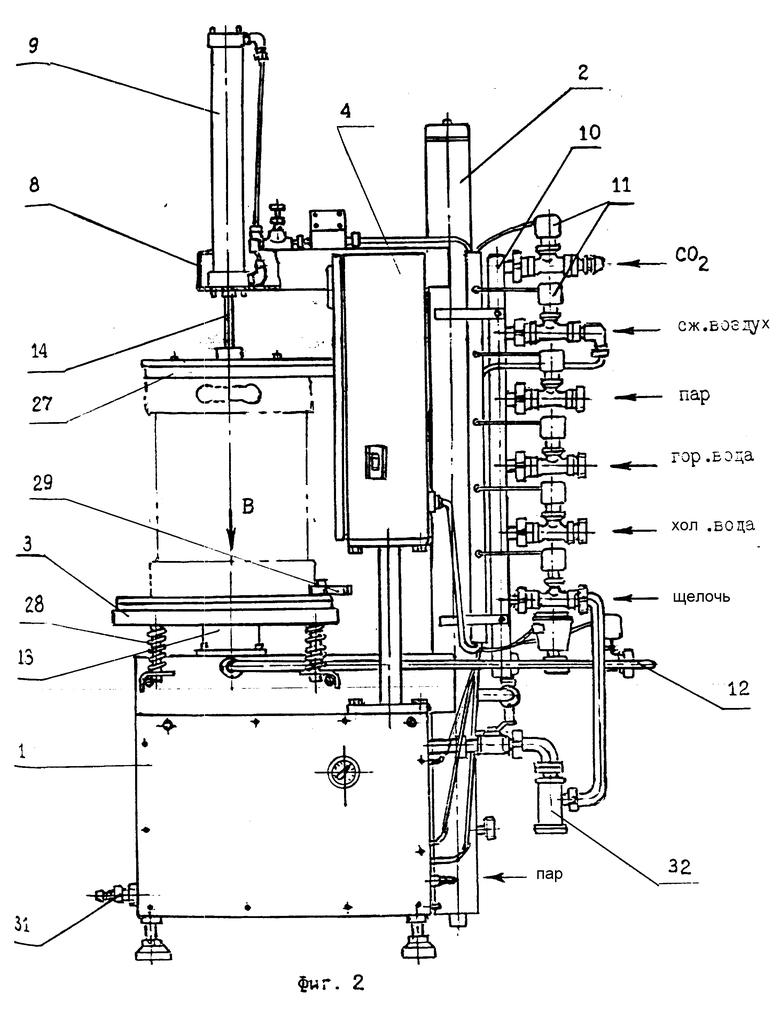

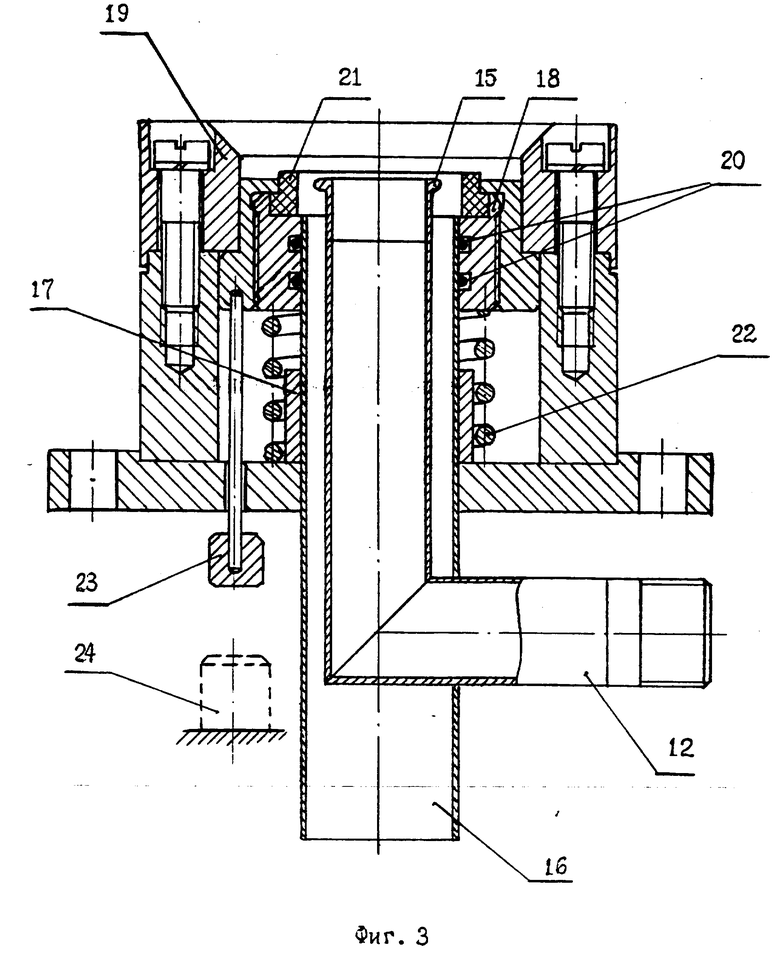

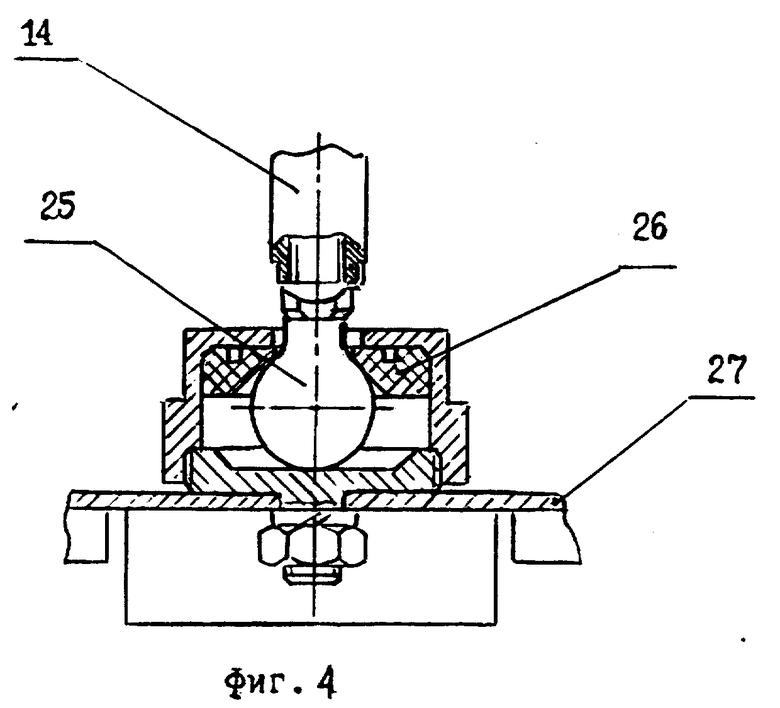

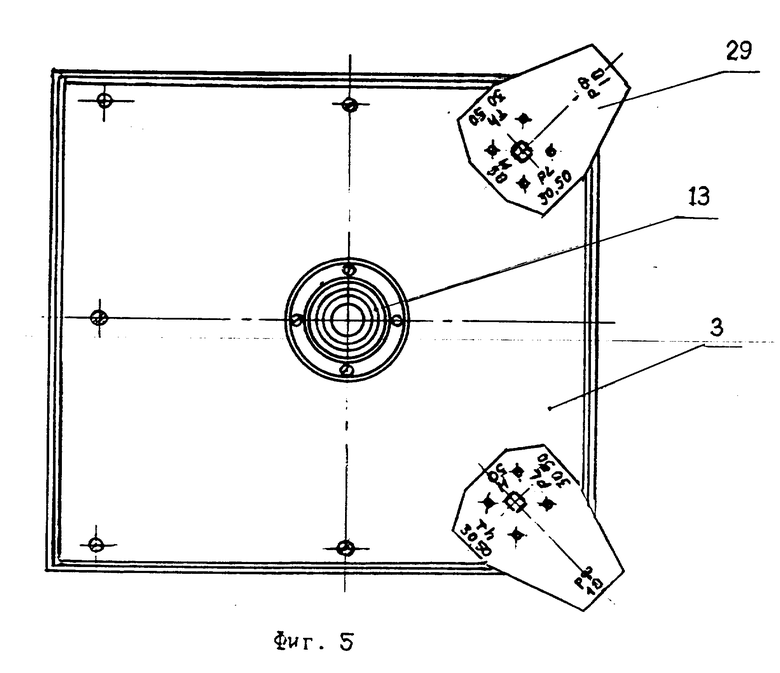

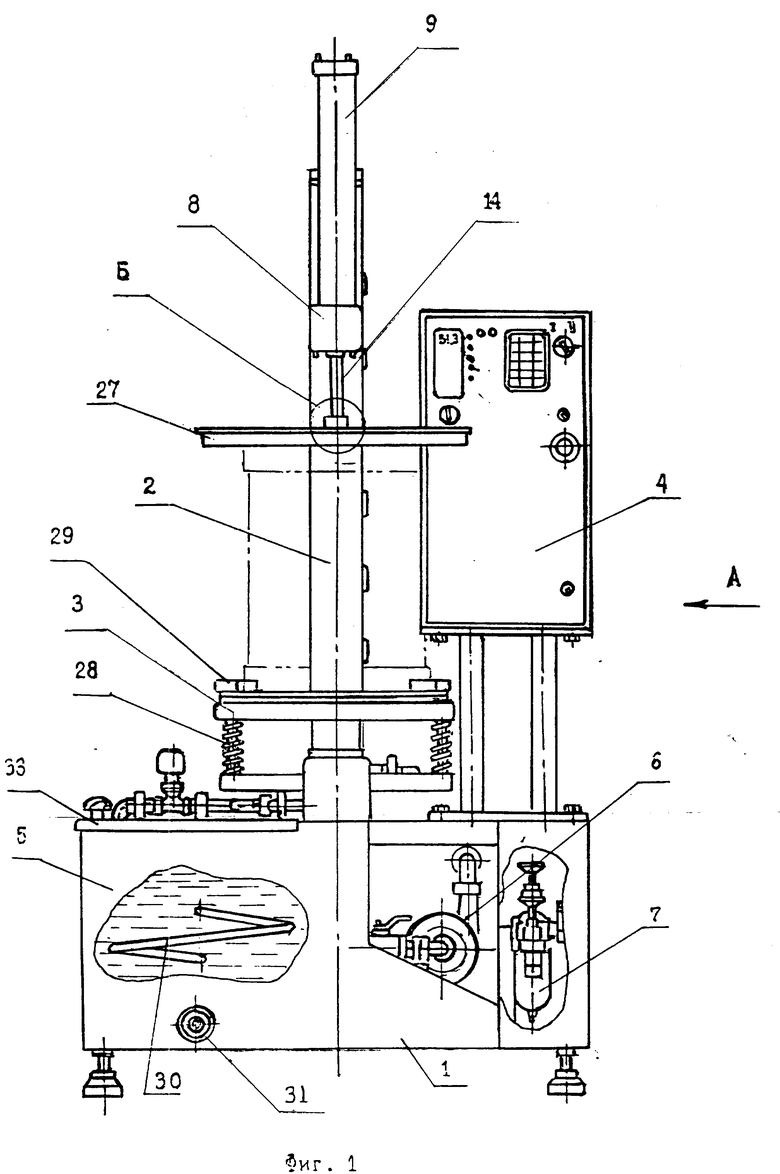

На фиг.1 схематично изображена установка; на фиг.2 - то же, вид по стрелке А на фиг. 1; на фиг.3 - соединительная головка; на фиг.4 - вид Б на фиг. 1; на фиг.5 - опорный стол, вид по стрелке B на фиг.2.

Пример выполнения установки поясняется конструкцией машины мойки кегов КММ-1 производительностью 30 шт/ч, которая занимает площадь 1,6 м2. На станине 1 (фиг.1 и 2) смонтированы стойка 2, опорный стол 3, блок управления 4, емкость 5 раствора щелочи (120 л), электронасос 6 и блок 7 подготовки воздуха пневмосистемы.

Стойка 2 выполнена из тонкой трубы для отвода в канализацию моющих жидкостей и в вытяжную систему через верхний затвор утилизации газообразных обрабатывающих сред. На стойке 2 смонтированы: траверса 8, где закреплен пневмоцилиндр 9 (внутренний диаметр 80 мм, рабочий ход 490 мм) и вертикальный коллектор 10, оснащенный шестью электромагнитными клапанами 11 типа ПЭ26291-015М для подвода соответственно сверху вниз: двуокиси углерода (CO2), сжатого воздуха, пара, горячей и холодной воды, раствора щелочи, - и подающим трубопроводом 12 к соединительной головке 13. Соединительная головка 13 установлена внутри опорного стола 3 аксиально штоку 14 пневмоцилиндра 9.

Подающий трубопровод 12 (фиг.3), несущий втулку 15 под клапанную втулку горловины кега, установлен внутри сливного патрубка 16 головки 13, на котором коаксиально смонтированы втулка 17, фитинг 18 и коническая воронка 19. Втулка 17 жестко укреплена в головке 13 соосно фитингу 18, снабженному уплотнительными элементами 20 и прокладкой 21 под горловину кега, нагруженному пружиной 22 и опирающемуся на выступ воронки 19. На фитинге 18 установлен активный элемент 23 бесконтактного датчика 24 положения, электрически связанного с блоком 4 управления.

На шаровой пяте 25 (фиг.4) штока 14 пневмоцилиндра 9 посредством фигурной упругой прокладки 26 подпятника свободно подвешен пластинчатый прижим 27.

Опорный стол 3 (фиг.1 и 2) установлен на пружинных амортизаторах 28 и несет кулачковые поворотные упоры 29 (фиг.5), профиль которых соответствует габаритам базирующихся в них различных кегов емкостью 10, 30, 50 л таким образом, чтобы горловина ориентировалась соосно направляющей воронке 19.

Щелочной бак 5 оснащен паропроводом 30 (фиг.1), сливным устройством 31, сигнализатором уровня жидкости и термодатчиком типа ТСМ-1088-50М (не показан), сетчатым фильтром 32, плотно закрыт через прокладку крышкой 33 и связан с электронасосом 6 центробежного типа 36-1Ц28-20, марки Г2-ОПБ.

Работает установка следующим образом.

Кег устанавливается на опорный стол 3 в положении клапаном вниз и центрируется по упорам 29, чтобы горловина опиралась на прокладку 21 фитинга 18 (фиг. 3), после чего включается привод 9 прижима 27. В случае несоосности движением прижима 27 вниз кег по конической направляющей воронки 19 ориентируется по линии центров и подается до упора в прокладку 21 фитинга 18 (параллельность сопрягаемых прижима 27 и дна кега обеспечивается относительной свободой шарового шарнира 25-26 (фиг.4) подвески прижима 27 на штоке 14, а лифты компенсируются упругостью амортизаторов 28 стола 3). Клапанная втулка горловины кега устанавливается на втулке 15 трубопровода 12.

При дальнейшем движении штока 14 фитинг 18 через кег перемещается, сжимая пружину 22, до упора во втулку 17, при этом клапан кега открывается.

Активный элемент 23 воздействует в крайнем нижнем положении фитинга 18 на датчик 24 положения, сигнал с которого поступает в блок 4 управления и запускает программу обработки по предложенному способу. Во внутреннюю полость кега через открытый клапан по подающему трубопроводу 12 коллектора 10 в заданной технологией последовательности под давлением подаются промывочные жидкости, средства термодезинфекции и охлаждения с последующим выводом через открытый периферийный кольцевой канал горловины кега в сливной патрубок 16 соединительной головки 13 с помощью продувки сжатым воздухом.

Цикл обработки 96 c, включая последовательные операции жидкостной обработки: холодной водой (7 c), подогретой до 68oC щелочью (15 c), горячей водой (5 c), паром (13 c) и дважды холодной водой (по 10 c). После каждой операции жидкостной обработки выдерживают паузу длительностью 0,8-1,2 c, за время которой остатки жидкости стекают из коллектора 10 в трубопровод 12, а затем продувают в течение 4 c сжатым очищенным воздухом. Диапазон временной выдержки паузы между операциями жидкостной обработки и продувкой паром и газовой средой выбран опытным путем и оптимизирован из условия полного удаления жидкости из коллектора.

При межоперационной выдержке длительностью 0,8 c нет гарантии, что жидкость самотеком будет удалена из коллектора, следовательно, не обеспечивается технологией удовлетворительное качество обработки кегов из-за смешивания жидкостей. При этом возможно попадание остатков моющих жидкостей, слив остатков в полностью обработанный сосуд, подготовленный для заполнения пивом кег.

При времени выдержки больше 1,2 с качество обработки заметно не улучшается, а цикл обработки при этом суммарно по операциям техпроцесса увеличивается, что снижает производительность установки в целом.

Жидкости удаляются в канализацию, газообразные продукты в вытяжку, а щелочь возвращается в емкость 5.

Окончательно обработанный кег наполняют в течение 5 c двуокисью углерода.

Давление в трубопроводах подачи холодной и горячей воды 0,2-0,3 МПа, подачи щелочного раствора - 0,2 МПа, пара - 0,07-0,15 МПа, сжатого воздуха - 0,63 МПа, двуокиси углерода - 0,3 МПа при расходе (л/ч): холодной воды - 30, горячей воды - 50, пара - 31, сжатого воздуха - 2 м3/ч, CO2 - 10 кг/ч.

Затем обратным движением штока 14 пневмоцилиндра 9 прижим 27 возвращается в исходное положение, освобождая кег, клапан которого закрывается, при этом амортизаторами 28 стол 3, а фитинг 18 пружиной 22 возвращаются в исходное положение. Цикл завершен.

Устройство обслуживает один человек. Зона обслуживания сравнительно с прототипом снизилась на 30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ НАПОЛНЕНИЯ ТЕКУЧИМ ПРОДУКТОМ БОЧОНКОВ КЕГ | 2000 |

|

RU2169697C1 |

| ЕМКОСТЬ И СПОСОБ НАПОЛНЕНИЯ ЕМКОСТИ | 2009 |

|

RU2466926C1 |

| СПОСОБ И УСТРОЙСТВО ОБРАБОТКИ ДЛЯ НАГРЕВА И СТЕРИЛИЗАЦИИ КЕГов, В ЧАСТНОСТИ КЕГов МНОГОРАЗОВОГО ИСПОЛЬЗОВАНИЯ | 2016 |

|

RU2666742C1 |

| РАЗЛИВОЧНАЯ МАШИНА | 1998 |

|

RU2140870C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРИГОТОВЛЕНИЯ СТЕРИЛЬНОГО СУСЛА ПРИ КУЛЬТИВИРОВАНИИ МИКРООРГАНИЗМОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2110571C1 |

| ТЕПЛОМАССОПЕРЕДАЮЩЕЕ УСТРОЙСТВО | 1992 |

|

RU2038562C1 |

| КОНЦЕНТРАТОР КИСЛОРОДА | 1995 |

|

RU2077370C1 |

| Устройство для отбора проб жидкости | 1979 |

|

SU855424A1 |

| УНИВЕРСАЛЬНАЯ ГЕНЕРИРУЮЩАЯ УСТАНОВКА ТЕПЛОВОГО ГАЗОВОГО ПОТОКА НА ШАССИ ТАНКА | 2004 |

|

RU2279034C1 |

| Устройство для обезжиривания, мойки и сушки деталей | 1983 |

|

SU1097716A1 |

Сущность изобретения: сосуды для пищевых жидкостей (кеги) при обработке устанавливают клапаном вниз для соединения с моющей головкой, открывают клапан коммуникации с коллектором, через который подают моющие жидкости с продувкой паром между операциями и дополнительно подают подогретый раствор щелочи, а после продувки паром подают сжатый воздух и завершают обработку подачей двуокиси углерода. При этом между операциями жидкостной обработки и продувки паром выдерживают паузу 1±0,2 с. Установка для мойки кегов содержит блок управления и электропневмоавтоматику, устройство ориентации и фиксирования сосудов на моечной соединительной головке со сливом, несущей датчик контроля и связанной трубопроводом с коллектором подачи моющих жидкостей. Устройств содержит автономную емкость раствора подогретой щелочи с замкнутой системой подачи его через коллектор, установленный вертикально, с нижним подводом жидкостей. 2 с.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 3569584, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-02-10—Публикация

1995-11-16—Подача