Изобретение относится к наплавке и ремонту сваркой и может быть использовано при изготовлении и ремонте биметаллических изделий типа прокладок для разматывателя листопрокатного производства и других деталей, испытывающих трение скольжения.

Наиболее близким является способ наплавки длинномерных плоских деталей, характеризующийся тем, что детали перед наплавкой жестко закре6пляют. Недостатком известного технического решения является низкое качество наплавленного металла, т. к. в процессе наплавки не регламентируется последовательность изменения силы сварочного тока в зависимости от размера наплавленного участка.

Цель изобретения - обеспечение возможности качественной наплавки длинномерных деталей без их коробления и образования трещин.

Цель достигнута тем, что деталь перед наплавкой закрепляют к столу не менее, чем двумя зажимами с каждого торца и не менее, чем одним зажимом с длинной части детали (с каждой стороны), причем зажимы располагают на детали в местах, не подвергающихся наплавке, для чего заготовка под наплавку имеет длину равную (1,15 - 1,20) от конечной длины и ширину (1,3 - 1,5) от конечной ширины детали. После полного зажатия детали наплавку начинают с края на токе 220 - 240 А и шов направляют вдоль длинной стороны детали, после наплавки 31 - 50% площади детали она прогревается и производят снижение силы сварочного тока до 195 - 205 А и отставляют неизменным при наложении последующих швов. Перекрытие соседних швов составляет не более 20%. Процесс наплавки осуществляют плазменно-порошковым способом, сплавом, мас.%: цинк 8,0 - 9,0; кремний 0,7 - 1,2; бор 0,6-1,0; никель 4,0 - 6,0; медь - остальное.

Часто узкие и длинномерные детали, например, которые эксплуатируют в листопрокатном производстве, изготовлены из меди и ее сплавов, служат в качестве прокладок и испытывают истирание в процессе работы. После износа поверхности на 3 - 5 мм вглубь деталь выбракуется и идет на переплав. Сортамент таких прокладок только в листопрокатном производстве весьма широк. Длина прокладок достигает до одного метра и более, ширина - до 300 - 400 мм при толщине до 20-30 мм. По этой причине целесообразно использовать для основы простую сталь и наплавить ее на определенную толщину медным или бронзовым сплавом.

Новизна и изобретательский уровень предлагаемого технического решения подтверждается тем, что только с использованием этого способа возможна качественная наплавка длинномерных узких конструкций без коробления и дефектов в сварном шве.

Наилучшие результаты для достижения цели проявляются при наплавке плазменно-порошковым способом, т. к. этот способ обеспечивает минимальное проплавление основного металла (0,1 - 0,2 мм), тем самым уменьшается степень деформации детали, а предложенный состав сплава обладает низким показателем коэффициента трения. В связи с тем, что наплавку осуществляют без подогрева, т.к. трудно равномерно нагреть узкую длинномерную конструкцию без ее коробления, наплавку начинают на токе 220 - 240 А, который обеспечивает требуемое формирование и качество шва, а также необходимый прогрев металла, после наплавки 31 - 50% от общей площади первого слоя (в зависимости от ширины детали) температура детали поднимается до 120 - 170oC и формирование шва ухудшается, снижается качество наплавки, поэтому силу сварочного тока с этого момента начинают снижать и к концу первого слоя уменьшают до 195 - 205 А. В связи с тем, что деталь наплавляют непрерывно, то она постоянно находится в подогретом состоянии, поэтому пониженное значение тока сохраняют на всех последующих слоях. Сварные швы, ориентированные вдоль длинной стороны детали, создают более низкие значения сварочных напряжений, т.к. в этом случае более или менее равномерно прогревается деталь по всей ее длине (по сравнению с вариантом наплавки, при наложении швов вдоль узкого торца - в этом случае будет наблюдаться перегрев одного конца детали по сравнению с противоположным, что приводит к значительным деформациям и напряжениям).

Исследованиями установлено, что перекрытие соседних швов не должно превышать 20%, иначе это место приобретает значительное усиление, что мешает при наложении на них последующих слоев и может привести к дефектам.

С целью уменьшения остаточных напряжений, а также обеспечения технологии наплавки заготовка под наплавку имеет длину равную (1,15 - 1,20) от конечной длины детали, и ширину (1,3 - 1,5) от конечной ширины детали. В этих местах (ненаплавляемых) производится прижатие детали к столу, причем не мене одним с каждой длинной стороны детали.

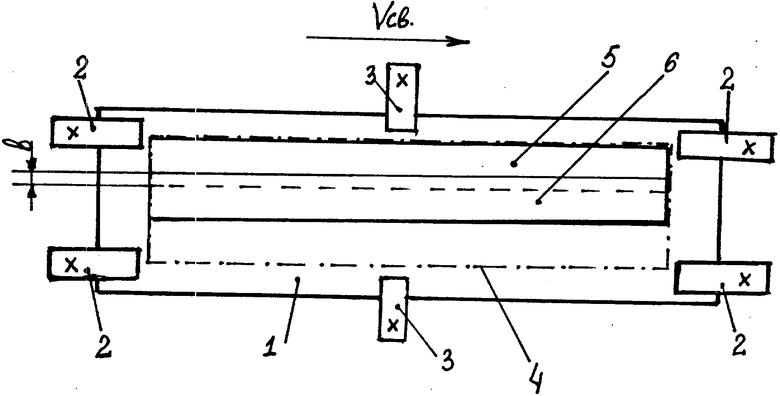

На чертеже изображена длинномерная заготовка под наплавку 1, которая зажата с торцов прижимами 2 и с длинных сторон прижимами 3. Vсв - направление вектора сварки 4 - контур наплавляемого участка (готовой детали), 5 и 6 - сварные швы с перекрытием равным b.

Пример выполнения предложенного способа. Необходимо изготовить прокладку АГЦ листопрокатного производства. Размеры готовой детали - длина 1000 мм, ширина 288 мм, общая толщина 20 мм, при толщине активного слоя 5 мм. По исходным данным изготавливают заготовку под наплавку, которую выполняют из ст. 3. Заготовка имеет размеры - длина 1200 мм (что соответствует 1,2 от длины детали), ширина 333 мм (соответственно 1,4 от ширины) и толщиной 15 мм. Заготовку зажимают на столе с каждого торца двумя прижимами, отнесенными к краю детали, а в длинной части деталь крепится с каждой стороны по одному прижиму, расположенных в середине детали. Прижимы располагают так, что они не мешают процессу наплавки. После полного всестороннего зажатия детали, наплавку начинают с края детали на токе 230 А, шов накладывают вдоль длинной части детали, перекрытие соседних швов составляет 15%, высота шва составляет 4 мм. После наплавки 120 мм первого слоя (по ширине детали, что составляет 50% от общей площади детали) силу сварочного тока начинают плавно уменьшать и к концу наплавления первого слоя сила сварочного тока составляет 200 А. Металлической щеткой зачищают поверхность первого слоя и наплавляют второй слой на токе 200 А. Процесс наплавки осуществляют плазменно-порошковым способом сплавом, содержащим, мас.%: цинк 8,25; кремний 1,0; бор 0,88; никель 5,0; медь - остальное. После полной наплавки и охлаждения снимают зажимы и производят механическую обработку - фрезеруют деталь со всех четырех сторон, для удаления ненаплавленного участка и выводят деталь в нужный размер, а также фрезеруют наружную наплавленную часть в среднем на 3 мм и выводят общую толщину детали равной 20 мм. Таким образом, получена биметаллическая деталь, состоящая из ст. 3 - по высоте 15 мм и бронзы - 5 мм.

Преимущества предлагаемого способа состоят в обеспечении качественной многослойной наплавки медного сплава на сталь при восстановлении длинномерных изделий. При этом значительно экономится расход меди и ее сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАПЛАВКИ ДЕТАЛЕЙ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ | 1995 |

|

RU2078657C1 |

| СПОСОБ РЕМОНТА БРУСЬЕВ ЗОНЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1995 |

|

RU2089369C1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ | 1996 |

|

RU2104141C1 |

| ФУРМА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОГО ШВА ФУРМЫ ДОМЕННОЙ ПЕЧИ | 1995 |

|

RU2088671C1 |

| ЖЕЛОБ ШИХТОПОДАЧИ ДОМЕННОЙ ПЕЧИ | 1995 |

|

RU2086658C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ | 1999 |

|

RU2165831C2 |

| ЖЕЛОБ ШИХТОПОДАЧИ ДОМЕННОЙ ПЕЧИ | 1995 |

|

RU2087540C1 |

| Способ устранения дефекта смятия и износа головки рельсов в зоне сварного стыка электродуговой наплавкой | 2019 |

|

RU2708126C1 |

| Способ плазменной наплавки | 1991 |

|

SU1797537A3 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ | 1996 |

|

RU2096155C1 |

Способ наплавки может быть использован при изготовлении и ремонте биметаллических изделий типа прокладок для разматывателя листопрокатного производства и других деталей, испытывающих трение качения. Деталь перед наплавкой закрепляют к столу не менее, чем, двумя зажимами с каждого торца и не менее одним зажимом с длинной части детали. Заготовка под наплавку имеет дину 1,15 - 1,20 от конечной длины детали и ширину 1,3 - 1,20 от конечной длины детали и ширину 1,3 - 1,5 от ширины детали, Наплавку начинают с краю на токе 220 - 240 А. Шов накладывают вдоль длинной стороны детали. После наплавки 31 - 50% площади детали производят снижение силы сварочного тока до 195 - 205 А и оставляют неизменным при наложении последующих швов. Перекрытие соседних швов составляет не более 20%. Процесс наплавки осуществляют плазменно-порошковым способом сплавом определенного состава. 4 з.п. ф-лы, 1 ил.

Цинк 8,0 9,0

Кремний 0,7 1,2

Бор 0,6 1,0

Никель 4,0 6,0

Медь Остальноел

| SU, авторское свидетельство, 257646, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-02-10—Публикация

1996-07-09—Подача