Изобретение относится к сварке и касается состава сварочной проволоки для сварки и наплавки изделий из высокоуглеродистых сталей, работающих при больших нагрузках.

Известен состав сварочной проволоки для сварки и наплавки высокоуглеродистых сталей с повышенным содержанием серы, содержащий компоненты при следующем соотношении, мас.%:

Углерод - 0,06-0,10

Хром - 0,95-1,25

Кремний - 0,45-0,70

Марганец - 1,20-1,50

Молибден - 0,50-0,70

Ванадий - 0,20-0,35

Сера - Не более

Фосфор - Не более

Никель - ≤ 0,30

(см. ГОСТ 2246-70).

Однако известный состав сварочной проволоки не обеспечивает при сварке и наплавке высокоуглеродистых сталей мелкозернистую стабильную структуру с требуемой пластичностью и вязкостью, а также стойкую к хрупкому разрушению и горячим трещинам. Кроме того, применение известного состава сварочной проволоки при наплавке высокоуглеродистых сталей приводит к образованию трещин в наплавленном металле из-за чувствительности его к скорости охлаждения и неметаллическим включениям сульфидного типа.

Для повышения сопротивляемости против горячих трещин и хрупкого разрушения, повышения вязкости в сочетании с высокой прочностью сварного шва при сварке высокоуглеродистых сталей состав сварочной проволоки дополнительно содержит кальций при следующем соотношении компонентов, мас.%:

Углерод - 0,06-0,10

Хром - 0,9-1,20

Кремний - 0,4-0,70

Марганец - 1,55-1,80

Молибден - 0,5-0,70

Ванадий - 0,2-0,45

Сера - 0,025-0,04

Фосфор - 0,025-0,030

Кальций - 0,05-0,20

Железо - Остальное

При этом отношение содержания углерода к суммарному содержанию молибдена и ванадия должно составлять 0,066-0,087. Отношение же содержания серы к суммарному содержанию кальция и марганца должно быть в пределах 0,015 0,020.

Ванадий, молибден и кальций в предлагаемых пределах введены в сварочную проволоку как комплекс карбидообразующих и модифицирующих добавок.

При введении ванадия менее 0,2% карбиды ванадия образуются в металле сварного шва в незначительном количестве, что приводит к росту зерна при сварке и, как следствие, к снижению ударной вязкости и прочности металла шва.

Повышение содержания ванадия выше 0,45% приводит к чрезмерному напряжению, особенно границ зерен, что приводит к снижению ударной вязкости и появлению трещин, в основном, в околошовной зоне сварки.

Молибден и ванадий, введенные в предлагаемых пределах, при сварке высокомарганцовистых сталей в металле шва и околошовной зоне образуют карбиды мелкодисперсной формы.

Экспериментальным путем было установлено, что соотношение содержания углерода, молибдена и ванадия, позволяющее получить оптимальную стабильную структуру металла сварного шва при сварке высокоуглеродистых сталей с мелкодисперсными карбидами, должно отвечать следующей зависимости:

где C - содержание углерода, мас.%;

V - содержание ванадия, мас.%;

Mo - содержание молибдена, мас.%.

При увеличении соотношения  более 0,087% ухудшается состав карбидной зоны металла шва - появляются менее твердые карбиды цементного типа.

более 0,087% ухудшается состав карбидной зоны металла шва - появляются менее твердые карбиды цементного типа.

При снижении соотношения  менее 0,066% снижается прочность металла сварного шва за счет уменьшения количества карбидной фазы.

менее 0,066% снижается прочность металла сварного шва за счет уменьшения количества карбидной фазы.

Кальций введен в количестве 0,05% как раскислитель и образует в металле сварного шва оксисульфиды глобулярной формы. При содержании кальция ниже 0,05 мас.% ухудшается морфология сульфидов, приобретающих игольчатую форму, что вызывает снижение стойкости металла шва к хрупкому разрушению.

Избыточное содержание кальция выше 0,20 мас.% приводит к выделению оксисульфидов по границам зерен и снижению, как следствие, стойкости металла шва к хрупкому разрушению. Оптимальное соотношение содержания серы, кальция и марганца, позволяющее получить металл сварного шва с минимальным содержанием неметаллических включений по границам зерен, а также с мелкими оксисульфидами глобулярной формы, было определено экспериментальным путем и отвечает следующей зависимости:

где S - содержание серы, мас.%;

Ca - содержание кальция, мас.%;

Mn - содержание марганца, мас.%.

При увеличении соотношения  более 0,020 мас.% снижаются пластические свойства металла сварного шва за счет выделения при сварке высокоуглеродистых сталей в металле шва сульфидов марганца игольчатой формы, что приводит к снижению стойкости, к хрупкому разрушению, т.е. образуются трещины.

более 0,020 мас.% снижаются пластические свойства металла сварного шва за счет выделения при сварке высокоуглеродистых сталей в металле шва сульфидов марганца игольчатой формы, что приводит к снижению стойкости, к хрупкому разрушению, т.е. образуются трещины.

Снижение соотношения  менее 0,015 мас.% может привести к выделению оксисульфидов по границам зерен и снижению стойкости металла сварного шва к хрупкому разрушению.

менее 0,015 мас.% может привести к выделению оксисульфидов по границам зерен и снижению стойкости металла сварного шва к хрупкому разрушению.

Как показывают экспериментальные данные, предлагаемая сварочная проволока при сочетании оптимальных соотношений C : (Mo + V) = 0,066-0,087 и S : (Ca + Mn) = 0,015-0,020, а также при содержании остальных компонентов в предлагаемом диапазоне позволяет получить хороший комплекс механических свойств металла сварного шва, а именно сочетание высоких значений прочности, пластичности, стойкости к хрупкому разрушению.

Такое сочетание свойств обеспечивается стабильной структурой металла сварного шва, наличием мелкодисперсных карбидов, которые способствуют образованию мелкого зерна в металле шва.

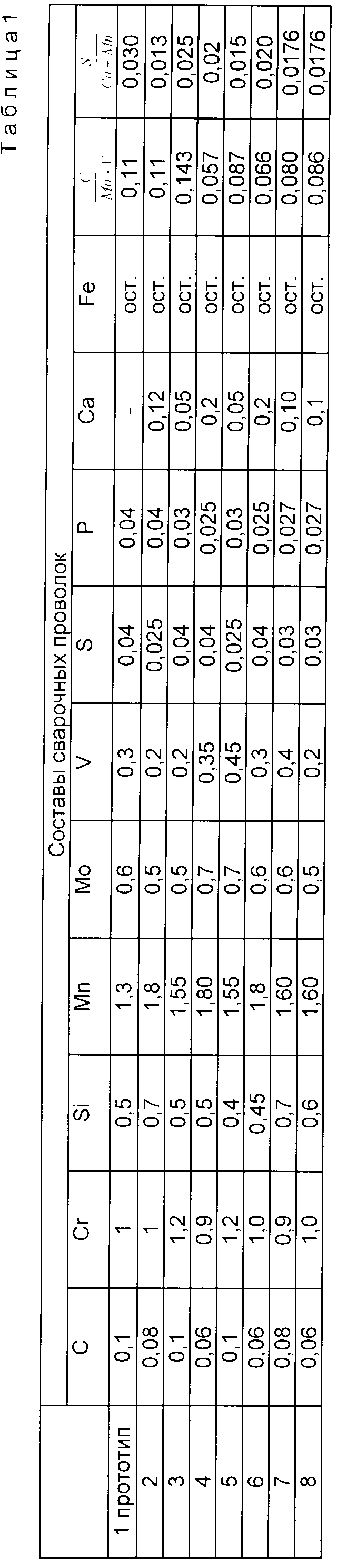

На базе АО "Электросталь", г. Электросталь были изготовлены 8 вариантов сварочной проволоки различного состава.

Химсостав изготовленных образцов сварочной проволоки приведен в табл. 1. Изготовленной сварочной проволокой диаметром 3 мм производили сварку "колесной стали "2" следующего состава, мас.%: C - 0,55-0,66; Mn 0,5-0,9; Si 0,22-0,45; P не более 0,055; S не более 0,040; Fe - остальное.

Режим сварки: Iсв = 320 ± 20А,

Uсв = 29 ± 2В,

Vсв = 20 м/ч.

Температура подогрева 160oC.

После сварки вырезанные стандартные образцы подвергались визуальному осмотру и механическим испытаниям.

Результаты испытаний приведены в табл. 2.

Наряду с испытаниями образцов сваренных предлагаемой сварочной проволокой качественной оценке подвергались образцы металлов шва, сваренных проволокой 08ХСМФА (прототип).

Режим сварки тот же, что и в случае с предлагаемой сварочной проволокой, но даже при температуре предварительного подогрева 180oC в металле шва, сваренного проволокой прототипом, появляются трещины размером от 1 мм по всей длине.

Металлографический анализ показал, что металл сварного шва имеет многочисленные сульфиды марганца игольчатой формы.

Твердость металла сварного шва 300-330 HV.

В результате испытаний на основании полученных данных можно установить, что для получения стабильной структуры металла сварного шва и высоких механических свойств необходимо для сварки высокоуглеродистых сталей использовать сварочную проволоку предлагаемого состава, учитывая соотношения, указанные в формуле (варианты 5-8).

Варианты 2, 3 и 4 изготовлены в соответствии с предлагаемым в формуле изобретения составом.

Из восьми вариантов вырезанных образцов результаты исследований на прочность и ударную вязкость показали, что наиболее оптимальные результаты получаются при вариантах 5 и 8, что подтверждается ранее полученными результатами на качественную оценку жестких проб для горячих и холодных трещин. Кроме этого, наличие трещин на натуральных образцах полностью совпадает с наличием трещин на исследуемых образцах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2000 |

|

RU2167037C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2003 |

|

RU2241585C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2006 |

|

RU2310550C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2005 |

|

RU2299796C2 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ КОРПУСНЫХ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2440876C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443530C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443529C1 |

| СОСТАВ ПРОВОЛОКИ ДЛЯ ВОССТАНОВЛЕНИЯ ПУТЕМ НАПЛАВКИ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ | 1997 |

|

RU2151038C1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ И НАПЛАВКИ | 2003 |

|

RU2240907C1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ КАТАНЫХ ЦЕНТРОВ ЛОКОМОТИВНЫХ КОЛЕС ИЗ СРЕДНЕУГЛЕРОДИСТОЙ СТАЛИ | 2015 |

|

RU2584301C1 |

Изобретение относится к сварке и касается состава сварочной проволоки для сварки и наплавки изделий из высокоуглеродистых сталей, работающих при больших нагрузках. В сварочной проволоке содержатся следующие компоненты, мас. %: углерод 0,06-0,1, хром 0,9-1,2, кремний 0,4-0,70, марганец 1,55-1,8, молибден 0,5-0,7, ванадий 0,2-0,45, сера 0,025-0,04, фосфор 0,025-0,030, кальций 0,05-0,20, железо - остальное, при этом отношение содержания углерода к суммарному содержанию кальция и марганца составляет 0,066-0,87, а отношение серы к суммарному содержанию кальция и марганца составляет 0,015-0,02. 2 табл.

Состав сварочной проволоки, содержащий углерод, хром, кремний, марганец, молибден, ванадий, серу, фосфор, железо, отличающийся тем, что дополнительно содержит кальций при следующем соотношении компонентов, мас.

Углерод 0,06 0,10

Хром 0,9 1,20

Кремний 0,4 0,70

Марганец 1,55 1,80

Молибден 0,5 0,70

Ванадий 0,2 0,45

Сера 0,025 0,04

Фосфор 0,025 0,03

Кальций 0,05 0,20

Железо Остальное

при этом отношение содержания углерода к суммарному содержанию молибдена и ванадия должно составлять 0,066 0,087, а отношение содержания серы к суммарному содержанию кальция и марганца должно быть в пределах 0,015 0,020.

| Микрофонно-телефонное устройство | 1925 |

|

SU2246A1 |

Авторы

Даты

1998-02-10—Публикация

1996-07-12—Подача