Изобретение относится к сварочным материалам и может быть использовано для восстановления деталей металлургического оборудования, работающих в условиях повышенных контактных нагрузок, в частности, для роликов машин непрерывного литья заготовок.

Известен состав проволоки для сварки хромистых сталей, содержащий компоненты при следующем соотношении, в мас.%:

углерод - 0,05-0,10

марганец - 0,5-2,0

кремний - не более 0,70

хром - 13,0-15,0

никель - 3,0-6,0

молибден - 1,0-2,0

железо - остальное

(См. Авторское свидетельство СССР N 155899, М.кл3 В 23 К 35/30, 1962 г. ).

Однако известный состав сварочной проволоки не обеспечивает требуемую прочность и работоспособность наплавленного металла в условиях высоких температур и контактных нагрузок. Кроме того, качество наплавленного известной проволокой металла низко из-за образования в нем кристаллизационных (горячих) трещин.

Известен также состав сплава для восстановления деталей металлургического оборудования, содержащий компоненты при следующем соотношении; в мас.%

углерод - 0,18-0,22

хром - 9,0-11,0

никель - 0,9-1,1

молибден - 0,36-0,42

вольфрам - 0,18-0,22

ванадий - 0,36-0,42

кремний - 0,1-0,15

марганец - 0,15-0,2

кальций - 0,05-0,07

железо - остальное

(см. Авт. св-во СССР N 1796388, М. кл5 B 23 K 35/30, C 22 C 38/46, 1991 год).

Однако известный состав сплава не обеспечивает при наплавке деталей металлургического оборудования требуемую твердость наплавленного слоя 47-50 HRC, стойкой к образованию трещин и повышенной контактной стойкостью.

Для получения наплавленного слоя из детали металлургического оборудования слоя с твердостью 47-50 HRC, стойкого к образованию трещин и обладающего повышенной контактной стойкостью, состав проволоки содержит компоненты при следующем соотношении, в мас%:

углерод - 0,15-0,20

хром - 16,0-18,0

кремний - 0,5-0,80

марганец - 0,5-0,80

молибден - 0,80-1,00

Fe - остальное

При этом отношение содержания углерода к содержанию хрома и марганца должно составлять соответственно 1:(90- 107): (4,7-5,5).

Хром в составе проволоки способствует повышению стойкости наплавленного металла к контактным нагрузкам, а также повышает твердость наплавленного металла за счет образования устойчивых карбидов типа Cr7C3 и Cr23 C6. При содержании хрома менее 16,0 маc.% уменьшается твердость легированной хромом ферритной матрицы, а ухудшается структура карбидной фазы сплава за счет образования менее твердых карбидов хрома цементитного типа.

При содержании хрома выше 18,0% резко ухудшается формирование наплавленного слоя, повышение ферритной составляющей в структуре наплавленного металла приводит к снижению его твердости.

Углерод содержится в количествах, обеспечивающих как оптимальное легирование наплавленного металла, так и для образования карбидной фазы.

При содержании углерода менее 0,15% снижается количество карбидов в наплавленном металле, что приводит к снижению его твердости и контактной стойкости.

При увеличении углерода 0,20% происходит увеличение содержания карбида в наплавленном металле и ухудшается их строение. Появляются менее легированные и износостойкие карбиды цементитного типа, повышается хрупкость наплавленного слоя.

Наиболее оптимальным, как было установлено экспериментальным путем, является соотношение содержания углерода к хрому как 1:90:107.

Такое соотношение позволяет получить оптимальное легирование хромом матрицы сплава, а также значительное образование устойчивых карбидов хрома, хорошо удерживаемых вязкой матрицей, что способствует получению твердого слоя, обладающего повышенной контактной стойкостью.

При увеличении соотношения в составе проволоки углерода к хрому выше 107 ухудшается формирование наплавленного металла, повышение ферритной составляющей в структуре наплавленного металла приводит к снижению его твердости.

Уменьшение соотношения углерода к хрому ниже 90,0 приводит к появлению менее легированных и менее износостойких карбидов цементитного типа, повышается хрупкость наплавленного слоя.

Молибден в составе проволоки способствует увеличению прочности и увеличивает прокаливаемость, что позволяет избежать проявления отпускной хрупкости.

Введение в состав проволоки молибдена в количестве 0,8-10,0 мас.% и при соотношении с углеродом в количестве C:Mo = 1:4,7:5,5 позволяет получить оптимальную структуру металла наплавленного слоя с мелкодисперсными карбидами молибдена и устойчивую к отпускной хрупкости.

Содержание молибдена ниже 0,8% снижает прочность наплавленного металла за счет уменьшения количества карбидов молибдена, а также недостаточно для получения прокаливаемости наплавленного слоя без отпускной хрупкости.

При увеличении молибдена выше 1,00% в составе возможно образование σ-фазы, что снижает прочность наплавленного слоя.

Невыполнение соотношения углерода к молибдену приводит к ухудшению свойств наплавленного слоя, а именно:

- при уменьшении соотношения С:Мо < 1:4,7 ухудшается состав карбидной фазы наплавленного слоя, появляются менее твердые карбиды цементитного типа, а также количество молибдена недостаточно для получения слоя без отпускной хрупкости;

- при увеличении соотношения C:Мо > 1:5,5 снижается прочность наплавленного слоя за счет уменьшения количества карбидной, а также за счет образования в металле σ-фазы, уменьшающей прочность наплавленного слоя.

Кремний и марганец в состав проволоки введены в качестве раскислителей. Кремний и марганец раскисляют металл вне зоны горения дуги в кристаллизующейся части сварочной ванны.

При введении в состав проволоки кремния и марганца менее 0,5% соответственно наплавленный металл раскисляется недостаточно. Повышение содержания кремния и марганца в составе проволоки выше 0,80% приводят к чрезмерному легированию наплавленного металла этими элементами, что вызывает его охрупчивание.

Как показали экспериментальные данные, предлагаемая проволока при сочетании оптимальных соотношений G:Cr:Mo = 1:(90-107): (4,7-5,5), а также при содержании остальных компонентов в заявленном диапазоне позволяет получить хороший комплекс прочности наплавленного металла в условиях высоких температур, твердости на уровне 47-50 HRC, стойкости к образованию трещин и повышенной контактной стойкости.

Такое сочетание свойств обеспечивается высокотвердыми и мелкодисперсными карбидами хрома и молибдена, закрепленными в вязкой легированной матрице наплавленного слоя.

Изготовление проволоки для восстановления путем наплавки металлургического оборудования опытных составов производили на базе НПО ЦНИИТМАШ.

Были изготовлены восемь вариантов проволоки различного состава

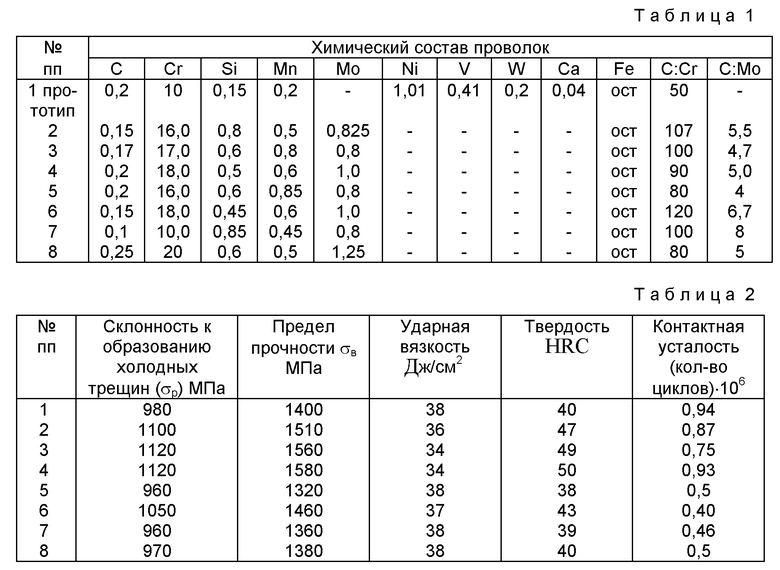

Химсостав изготовленных образцов проволоки для наплавки приведен в таблице 1.

Изготовленной проволокой для наплавки диаметром 16 мм производили наплавочные работы на ролики машин непрерывного литья заготовок (МНРС).

Режим наплавки:

I нпл ≈ 320 ± А

U нпл ≈ 30 ± 2В

V нпл ≈ 20 м/ч

Наплавку производили под флюсом: 48-ОФ-6.

После наплавки вырезались стандартные образцы и подвергались механическим испытаниям и испытаниям на контактную усталость, Испытания на контактную усталость производились на машине MKBК при σк = 650 МПа.

Результаты испытаний представлены в табл. 2.

Варианты 5 и 6 составов проволоки изготовлены в диапазоне соотношений компонентов, указанных в формуле изобретения, но не соблюдены соотношения содержания углерода к хрому и молибдену.

Это приводит к тому, что в примерах 5 и 6 твердость недостаточная при использовании проволоки для наплавки роликов машин непрерывного литья.

Также не отвечает требованиям и контактная стойкость наплавленного слоя.

Варианты 7 и 8 проволоки изготовлены не в диапазоне соотношений компонентов, указанных в формуле, и потому свойства этих наплавленных слоев не отвечают требованиям как в плане твердости наплавленного слоя, так и по склонности к образованию холодных трещин, низка и контактная усталость наплавленного вариантами 7 и 8 слоя.

В результате испытаний, на основании полученных данных, можно установить, что для получения комплекса прочности наплавленного металла в условиях высоких температур, твердость на уровне 47-50 HRC, стойкости к образованию трещин и повышенной контактной стойкости необходимо для наплавки использовать проволоку предлагаемого состава, учитывая соотношения, указанные в формуле (варианты 2-4).

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2000 |

|

RU2167037C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2005 |

|

RU2299796C2 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 1996 |

|

RU2104138C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2006 |

|

RU2310550C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2003 |

|

RU2241585C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443529C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443530C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ КОРПУСНЫХ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2440876C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467855C1 |

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2031765C1 |

Изобретение относится к сварочным материалам и может быть использовано для восстановления деталей металлургического оборудования, работающих в тяжелых условиях повышенных контактных нагрузок, в частности для роликов машин непрерывного литья заготовок. Сварочная проволока содержит следующие компоненты, мас. %: углерод 0,15-0,20, хром 16,0-18,0, кремний 0,5-0,8, марганец 0,5-0,8, молибден 0,80-1,00 и железо - остальное, при этом отношение содержания углерода к содержанию хрома и молибдена должно составлять соответственно 1 : (90-107) : (4,7-5,5). Техническим результатом изобретения является получение хорошего комплекса прочности наплавленного металла в области высоких температур, твердости на уровне 47-50 НRС, стойкости к образованию трещин и повышенной контактной стойкости. 2 табл.

Состав проволоки для восстановления путем наплавки металлургического оборудования, содержащий углерод, хром, кремний, марганец, молибден и железо, отличающийся тем, что состав содержит компоненты при следующем соотношении, мас.%:

Углерод - 0,15 - 0,20

Хром - 16,0 - 18,0

Кремний - 0,5 - 0,8

Марганец - 0,5 - 0,8

Молибден - 0,80 - 1,00

Железо - Остальное

при этом отношение содержания углерода к содержанию хрома и молибдена должно составлять соответственно 1 : (90 - 107) : (4,7 - 5,5).

| Состав сплава | 1991 |

|

SU1796388A1 |

| Сварочная проволока | 1961 |

|

SU151736A1 |

| SU 2056248 C1, 20.03.1996 | |||

| Электрод для электродуговой сварки хромистых сталей | 1957 |

|

SU112653A1 |

| DE 1960032 A1, 13.12.1973 | |||

| Устройство для получения заготовок из полимерных материалов | 1973 |

|

SU489648A1 |

Авторы

Даты

2000-06-20—Публикация

1997-02-21—Подача