Изобретение относится к химической обработке буровых глинистых растворов при бурении скважин на нефть и газ, а также геотермальных, глубоких и сверхглубоких скважин в условиях высоких температур и полиминеральной агрессии ионами натрия, кальция и магния.

Известен малоглинистый буровой раствор, содержащий в качестве защитного агента сополимер акриламида и водорастворимой соли акриловой кислоты в молярном соотношении (70-50):(90-5) [1].

Существенный признак известного бурового раствора "акриламид" совпадает с существенным признаком предлагаемого бурового раствора.

Известен буровой раствор, содержащий в качестве стабилизатора фильтрации акриловые полимеры, получаемые в результате радиационной полимеризации акриламида и акрилата натрия или других акриловых и метакриловых соединений, например акриловой или метакриловой кислот [2]. Оптимальным является соотношение мономерных звеньев в сополимере 15-60 % при соотношении акриламида и акрилата натрия 75-90 % и 25-50 %, соответственно.

Существенные признаки аналога "акриламид", "акриловая кислота" совпадают с существенными признаками предлагаемого бурового раствора.

Недостатком упомянутых выше акриловых полимеров является недостаточная термостойкость полимерсодержащих буровых растворов при бурении скважин в сложных геологических условиях.

Известен буровой раствор, содержащий глину, воду, защитный агент - стабилизатор, представляющий собой тройной сополимер винилацетата, метакриловой кислоты и метакриламида, взятых при соотношении 17 : 17 : 16, соответственно (авторское свидетельство СССР N 618401, кл. C 09 K 7/02, 1978).

Существенные признаки аналога "глина", "вода" и "метакриловая кислота" совпадают с существенными признаками предлагаемого бурового раствора. Недостатком аналога является то, что он не обладает необходимой термо- и солестойкостью при высокой температуре в условиях глубокого и сверхглубокого бурения.

Наиболее близким по технической сущности аналогом предлагаемого является буровой раствор, содержащий глину, хлористый натрий и хлористый кальций, воду и защитный реагент акрилового ряда, включающий в составе сополимера акриламид, акриловую кислоту и нитрил акриловой кислоты при соотношении мономорных звеньев, мас.%: акриламид 58-8О; акриловая кислота 5-25; нитрил акриловой кислоты 15-17, причем компоненты бурового раствора взяты в следующем соотношении, мас.%:

Глина - 5-20

Хлористый натрий - 0,05-20

Хлористый кальций - 0,05-10

Защитный реагент - 1,0-2,0

Вода - Остальное

Существенные признаки наиболее близкого аналога "глина", "вода", "акриламид", "акриловая кислота" и "нитрил акриловой кислоты" совпадают с существенными признаками предлагаемого бурового раствора.

Недостатком наиболее близкого аналога является его невысокая устойчивость к минеральной агрессии в присутствии одновременно ионов кальция и магния и ионов кальция при температурах выше 150oC.

Задачей, на решение которой направлено изобретение, является создание экологически чистого бурового раствора, обладающего высокой термо- и солестойкостью в широком диапазоне температур при бурении глубоких и сверхглубоких скважин.

Указанный технический результат достигается том, что буровой раствор на водной основе, содержащий глину, воду, защитный реагент - понизитель водоотдачи, в качестве защитного реагента - понизителя водоотдачи содержит тройной акриловый сополимер, включающий акриламид (АА) или метакриламид (МАА), акриловую (AК) или метакриловую кислоту (MAК), нитрил акриловой кислоты (НАК) при следующем соотношении мономеров, мас. %: акриламид иди метакриламид 20,0-57,5; акриловая или метакриловая кислота 10,0-50,0; нитрил акриловой кислоты 17,5-50,0, причем компоненты бурового раствора взяты в следующем соотношении, на 1 мас.ч. защитного реагента: указанный защитный реагент 1 мас. ч. (0,3-4,0 мас. %); глина 1,25-40,00 мас. ч. (5,0-30,0 мас.%); вода 16,5-316,0 мас. ч. (67,0-94,7 мас.%).

Существенный признак предлагаемого бурового раствора "соотношение мономерных звеньев (состав) в защитном реагенте" является отличительным от признаков наиболее близкого аналога.

Буровой раствор дополнительно, в случае технологической необходимости, может содержать функциональные технологические добавки, например разжижитель - понизитель вязкости, пеногаситель, утяжелитель, например мел, баритовый концентрат и т.п., смазывающие добавки и др.

Буровые растворы готовят на лабораторных мешалках лопастного типа общепринятым способом. В технической пресной воде распускается до полного набухания коллоидная глина, например бентонит, палыгорскит и др. В полученную глинистую суспензию при работающем перемешивающем устройстве вводят постепенно водный концентрат защитного полимерного реагента или сухого полимера, предварительно растворенного в заданном количестве технической воды. Количество воды, вводимой с водным концентратом полимера, учитывают в общем количестве водной основы приготовляемого бурового раствора. Растворение в процессе приготовления водного концентрата предлагаемого в качестве защитного агента бурового раствора сополимера вышеназванного состава не вызывает затруднений и не требует предварительного подщелачивания технической воды. После тщательного перемешивания на мешалке в течение не менее 6 ч буровой раствор готов для определения показателей. Минерализацию приготовленных буровых растворов проводят хлоридом натрия, хлоридом кальция и хлоридом магния (в виде порошков) при перемешивании раствора.

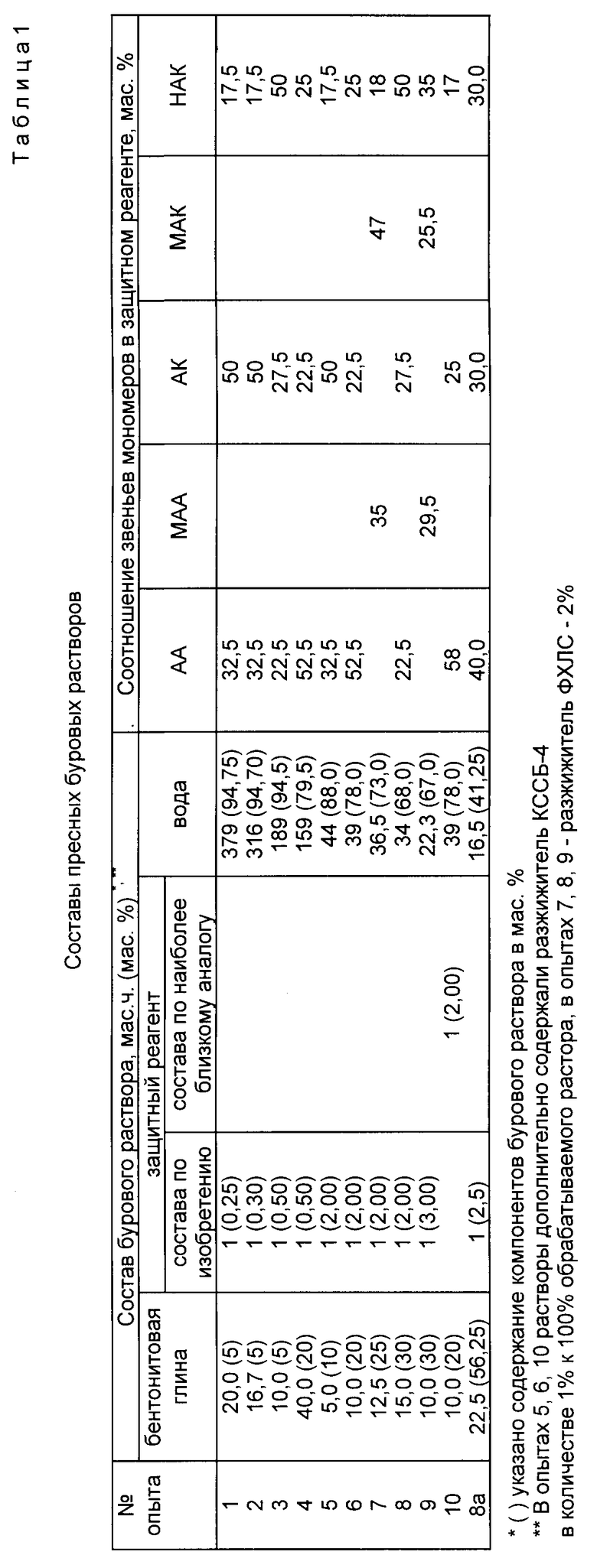

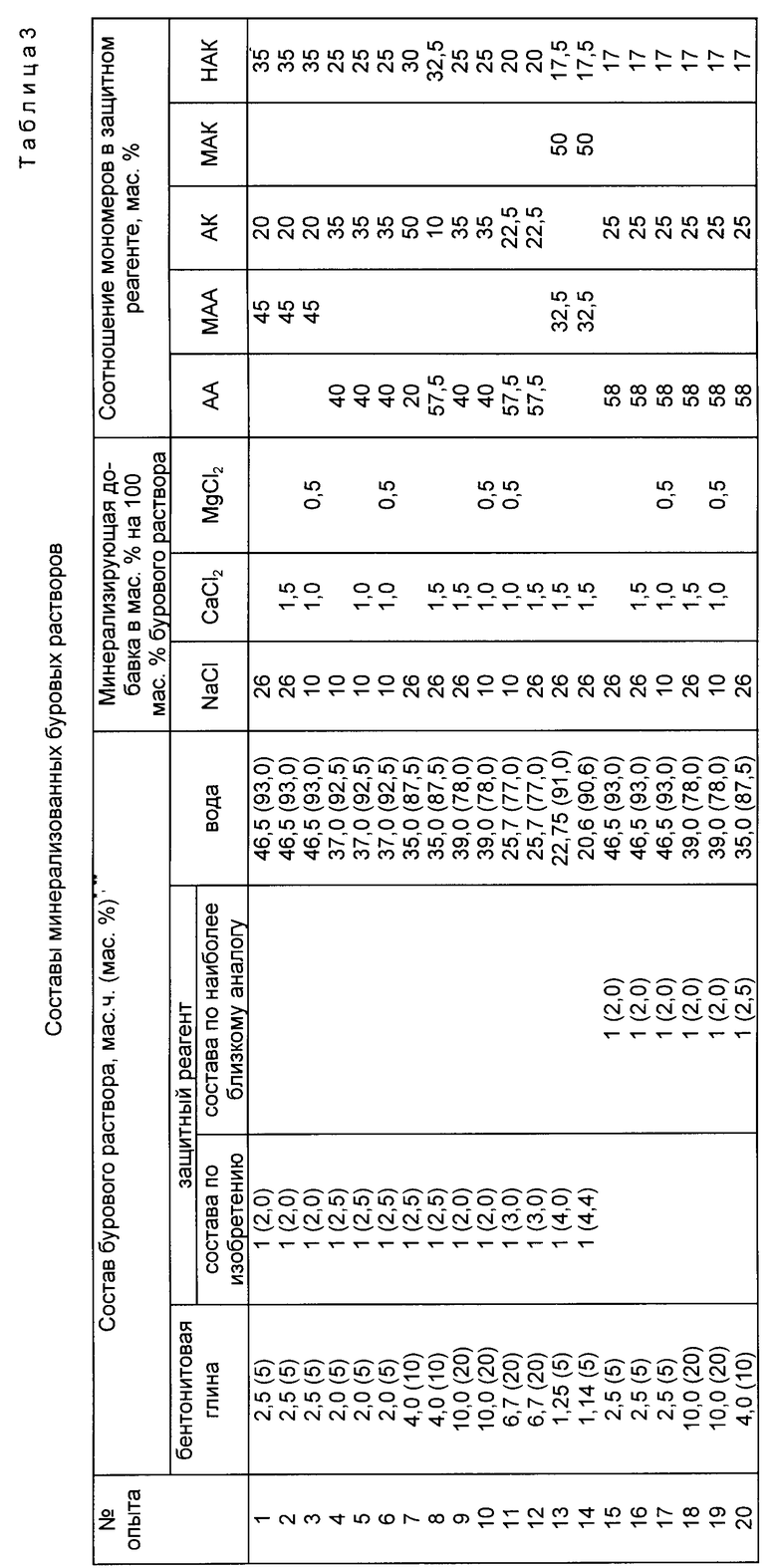

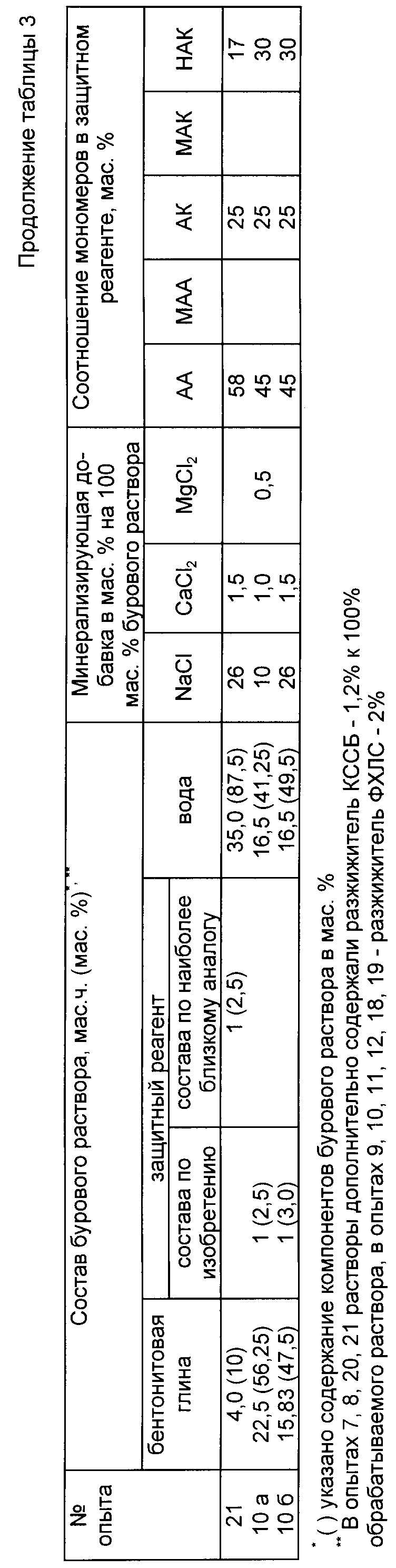

Параллельно для сопоставления готовят буровые глинистые растворы на водной основе состава, известного по наиболее близкому аналогу. Данные составов буровых растворов по прототипу и их фильтрационные свойства представлены в табл. 1 и 2 опыт 10 и табл. 3 и 4 опыты 15-21.

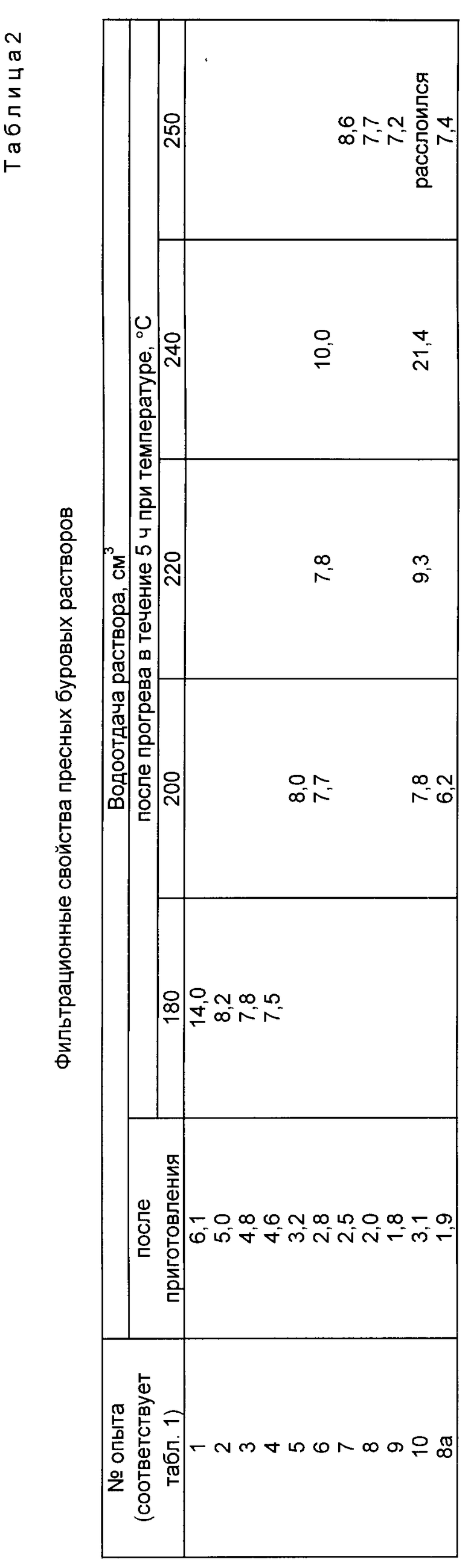

Термосолестойкость растворов определяют по уровню фильтрационных свойств, оцениваемых показателем "водоотдача" после термостатирования при заданной температуре в течение 5 ч и охлаждения, а также при заданной температуре в фильтр-прессе ФП-200 в моделируемых забойных условиях. Исследование фильтрационных свойств пресных и минерализованных буровых растворов проводят по ОСТ 35-075-79 "Раствор буровой, основные показатели свойств, термины и определения" и РД 39-2-645-81 "Методика контроля параметров буровых растворов".

В табл. 1 приведены составы, а в табл. 2 фильтрационные свойства пресных буровых растворов. Из данных, представленных в табл. 1, 2, видно, что пресные буровые растворы, содержащие глину 5-40 мас. ч. на 1 мас. ч. защитного агента предалагаемого состава, обладают высоким уровнем фильтрационных свойств как после приготовления, так и после прогрева в диапазоне температур 180-250oC (табл. 1, 2 опыты 2-9). Кроме того, из сравнения данных водоотдачи термостатированных растворов состава по изобретению (опыты 2-9) в сравнении с раствором состава по наиболее близкому аналогу (табл. 1, 2 опыт 10) следует, что сополимеры предлагаемого в буровом растворе состава обеспечивают в диапазоне температур выше 200oC (см. табл. 2) большую термостойкость бурового раствора, чем раствор, обработанный сополимером состава по наиболее близкому аналогу. Производственные испытания сополимера состава по изобретению при бурении сверхглубокой скважины при температуре забоя 210-220oC и выше и глубине забоя свыше 7000 м подтвердили приводимые в описании изобретения данные о высокой термостойкости предлагаемого раствора.

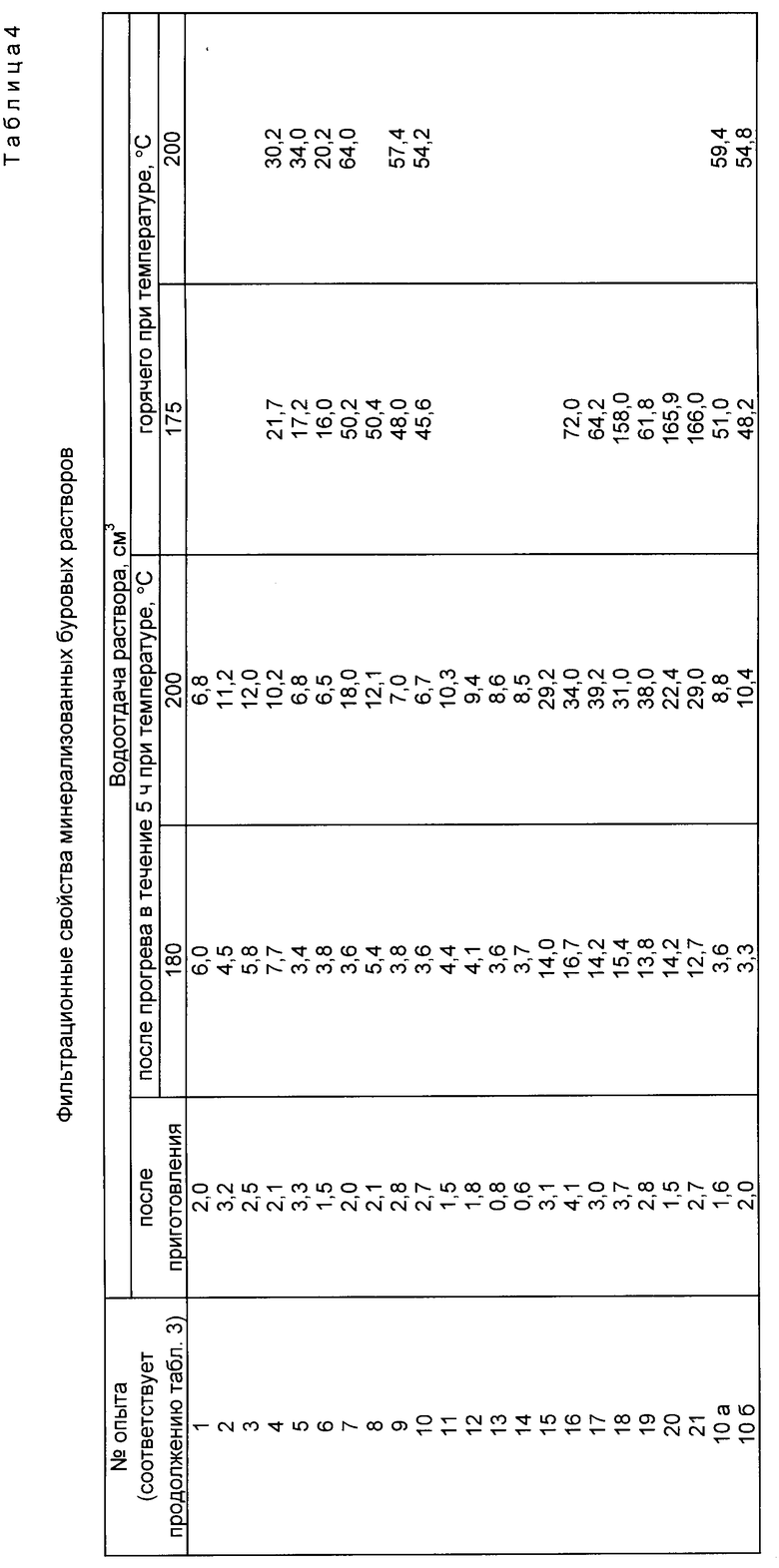

В табл. 3 приведены составы, а в табл. 4 фильтрационные свойства минерализованных буровых растворов. Данные водоотдачи минерализованных растворов показывают, что предлагаемый буровой раствор, обработанный защитным реагентом - сополимером предлагаемого состава (табл. 3, 4 опыты 1-14) обладает в сравнении с раствором, содержащим защитный реагент состава наиболее близкого аналога (табл. 4 опыты 15-21), более высокой термосолестойкостью в широком диапазоне минерализации от полного насыщения хлористым натрием (табл. 4 опыты 1, 7 в сравнении с опытами 15, 20) до условий полиминеральной агрессии (табл. 3, 4 опыты 2, 3, 5, 6, 8-14 в сравнении с опытами 16-19, 21). Следовательно, предлагаемый буровой раствор стоек не только к хлорнатриевой и хлоркальциевой, но и к хлормагниевой агрессии (табл.3, 4 опыты 3, 6, 9) в сравнении с наиболее близким аналогом (опыты 17, 19) как в холодном состоянии (после приготовления), так и в горячем (табл. 4, опыты 4-10 в сравнении с опытами 16-21) состоянии, моделирующем высокотемпературные забойные условия.

Таким образом, предлагаемый буровой раствор, включающий в своем составе в качестве защитного реагента - понизителя водоотдачи предлагаемый сополимер, в сравнении с наиболее близким аналогом обладает преимуществом по стойкости к полиминеральной агрессии в условиях действия высоких температур и позволяет вести бурение скважин в сложных геологических условиях. Дополнительным преимуществом предлагаемого раствора является его высокая технологичность в процессе обработки защитным полимерным реагентом, т.к. большинство из известных защитных реагентов, применяемых в качестве понизителей водоотдачи буровых растворов, нерастворимы или малорастворимы в холодной технической воде и требуют предварительного подщелачивания водной основы гидрооксидами щелочных металлов до pH 9-11, что в значительной мере снижает термостойкость буровых растворов. Кроме того, необходимость поддержания в растворе pH более 6-9 отрицательно сказывается на сроке службы бурового инструмента, в частности легкосплавных бурильных труб (ЛБТ), применяемых в глубоком и сверхглубоком бурении и изготовляемых их алюминиевых сплавов, что связано с дополнительными материальными затратами.

Заявляемое соотношение в растворе количества защитного реагента - понизителя водоотдачи - предлагаемого акрилового сополимера и количеств защищаемой твердой фазы раствора - глины и дисперсионной среды - воды является оптимальным, т. к. позволяет регулировать показатель фильтрационных свойств - водоотдачу в широких пределах и обеспечивает техническую надежность бурового раствора в забойных термобарических условиях в широком температурном диапазоне и pH раствора 5,5-10. При снижении содержания понизителя водоотдачи в растворе ниже оптимального (табл. 1, 2 опыт 1) уже не обеспечивается уровень фильтрации по показателю "водоотдача" после прогрева в термостате в течение 5 ч при высокой температуре. Увеличение содержания защитного реагента выше оптимального (табл. 3, 4 опыт 14) не оказывает достаточно заметного влияния на улучшение фильтрационных свойств раствора при нормальной и высокой температурах.

Предлагаемый буровой раствор совместим с буровыми глинистыми растворами на водной основе, использующими в качестве понизителей водоотдачи другие известные полимеры, например производные целлюлозы и акрилаты, позволяет проводить утяжеление традиционными утяжелителями (мел, барит и т.п.), применять в своем составе понизители вязкости (разжижители, структурообразователи и другие обычно применяемые функциональные добавки) для регулирования технологических свойств бурового раствора.

Предлагаемый буровой раствор, таким образом, отличается от известного по наиболее близкому аналогу (авторское свидетельство СССР N 632718, C 09 K 7/00, 1976) составом применяемого в качестве защитного реагента - модификатора - понизителя водоотдачи акрилового сополимера и большей термосолестойкостью в условиях полиминеральной агрессии флюдами околоскважинного пространства, содержащими ионы натрия, кальция и магния.

В настоящее время в мировой практике отсутствуют промышленно производимые полностью акриловые полимерные реагенты, обладающие комплексом свойств, обеспечивающим, в свою очередь, уровень фильтрационных свойств бурового раствора, приведенный в данном изобретении.

Промышленное использование изобретения планируется в 1995-2000 гг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОПОЛИМЕР (МЕТ)АКРИЛОВОЙ КИСЛОТЫ, (МЕТ)АКРИЛАМИДА И НИТРИЛА АКРИЛОВОЙ КИСЛОТЫ | 1995 |

|

RU2105014C1 |

| СОПОЛИМЕР АКРИЛАМИДА | 1998 |

|

RU2194722C2 |

| СРЕДА ДЛЯ ЗАКАЛКИ МЕТАЛЛОВ | 1999 |

|

RU2176673C2 |

| Буровой раствор | 1976 |

|

SU618401A1 |

| ПОЛИМЕРНЫЙ БУРОВОЙ РАСТВОР ДЛЯ ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ | 2004 |

|

RU2266312C1 |

| Буровой раствор | 1971 |

|

SU663708A1 |

| Буровой раствор | 1984 |

|

SU1384595A1 |

| Понизитель водоотдачи буровых растворов | 1978 |

|

SU732357A1 |

| БУРОВОЙ РАСТВОР | 1992 |

|

RU2042698C1 |

| БУРОВОЙ РАСТВОР ДЛЯ НАКЛОННО-НАПРАВЛЕННЫХ СКВАЖИН | 2007 |

|

RU2369625C2 |

Использование: химическая обработка буровых глинистых растворов для бурения скважин на нефть и газ. Сущность: буровой раствор содержит, мас.ч.: защитный реагент 1; глина 1,25-40,0; вода 16,5- 316,0. В качестве защитного реагента используют акриловый сополимер, содержащий следующие мономерные звенья, мас.%: акриламид или метакриламид 20,0-57,5; акриловая или метакриловая кислота 10,0- 50,0; нитрил акриловой кислоты 17,5-50,0. 4 табл.

Термосолестойкий буровой раствор, содержащий глину, защитный реагент акрилового ряда и воду, отличающийся тем, что в качестве защитного реагента акрилового ряда он содержит акриловый сополимер акриламида или метакриламида, акриловой или метакриловой кислоты и нитрилакриловой кислоты при следующем соотношении звеньев, мас.

Акриламид или метакриламид 20,0 57,5

Акриловая или метакриловая кислота 10,0 50,0

Нитрилакриловая кислота 17,5 50,0

при этом буровой раствор содержит исходные ингредиенты при следующем соотношении ингредиентов, мас.ч.

Указанный защитный реагент 1

Глина 1,25 40,0

Вода 16,5 316,0т

| US, патент, 4600515, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| GB, патент, 1514057, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| SU, авторское свидетельство, 632718, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1998-02-10—Публикация

1995-01-13—Подача