Изобретение относится к металлургии, а именно к составу износостойкой ферромагнитной стали для машиностроения.

В настоящее время для деталей машин, подвергающихся интенсивному износу в условиях ударных нагрузок, в основном используется аустенитная сталь 110Г13Л. Повышение ее прочности и износостойкости достигается за счет легирования и пластической деформации (наклепа) рабочих поверхностей.

Существенным недостатком данной марки стали при использовании ее в горном машиностроении в качестве материала для изготовления, например, зубья ковша являются:

- сложность контроля качества структуры литья;

- достаточно жесткие требования по химсоставу и температурным режимам разливки и термообработки;

- отсутствие магнитных свойств, что не позволяет при поломке зубьев выделить их части из транспортируемой железной руды, это приводит к выходу из строя обогатительного оборудования, в частности, дробилок крупного и среднего дробления.

Наиболее близким аналогом изобретения является износостойкая сталь с пониженной склонностью к хрупкому разрушению, содержащая углерод, кремний, марганец, хром, ванадий, молибден, алюминий, кальций, титан и железо при следующем соотношении компонентов, мас.%:

Углерод - 0,25-0,4

Кремний - 0,2-0,6

Марганец - 0,5-1,2

Хром - 0,5-1,0

Ванадий - 0,04-0,12

Молибден - 0,2-0,4

Алюминий - 0,01-0,04

Кальций - 0,002-0,01

Титан - 0,005-0,05

Железо и неизбежные примеси - Остальное, причем

Фосфор - Менее 0,038

Сера - Менее 0,022 /1/

Приведенный прототип содержит только элементный химический состав и не указывает взаимное влияние элементов на механические свойства стали, однако определенные концентрации Al и Si могут делать сталь флокеночувствительной, что резко снижает эксплуатационные свойства сталей, с другой стороны, в стали отсутствуют элементы, которые повышают пластическое свойства и этим снижается надежность изделий из нее.

В жестких условиях эксплуатации деталей машин, например, при добыче полезных ископаемых на железорудных месторождениях, уровень физико-механических указанной стали может быть недостаточно высоким в отношении прочности из-за охрупчивания литых деталей.

Технический эффект при использования изобретения заключается в повышении прочности за счет дальнейшего снижения склонности стали к хрупкому разрушению путем снижения растворимости азота при литье и предотвращении флокенообразования.

Сущность изобретения заключается в том, что предложена износостойкая ферромагная сталь, которая содержит компоненты в следующем соотношении, мас. %:

Углерод - 0,02-0,29

Марганец - 1,2-1,8

Кремний - 0,2-0,6

Хром - 0,8-1,3

Молибден - 0,15-0,25

Титан - 0,005-0,03

Железо - Остальное

Для увеличения эффекта, обеспечивающего снижение склонности стали к хрупкому разрушению, она дополнительно содержит 0,5 - 1,1 мас.% никеля и 0,06 - 0,15 мас.% алюминия, причем сумма Al + Si менее 0,5 мас.%, а сумма Gr + Ni + Mo более 2,05 мас.%.

Для определения требуемого химсостава стали, отвечающей заданным физико-механическим свойствам, были проведены серии лабораторных и экспериментальных плавок, позволивших установить, что требуемые свойства предлагаемой стали σ0,2 ≥ 700 МПа, σВ ≥ 850 МПа, σ ≥ 5%, ψ > 20% зависят от концентрации и суммарного количества входящих элементов.

Оптимальное соотношение элементов и их сумма установлены на основе исследования 42 опытных промышленных плавок с построением математической модели множественной корреляции.

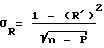

В соответствии с выражением (1)

где n - число наблюдений;

P - число переменных в уравнении;

σR - среднеквадратичное отклонение коэффициента множественной корреляции (R').

Для установления значений 10 переменных, определяющих элементный состав предлагаемой марки стали, количество необходимых для анализа плавок составляет 36 при доверительной вероятности 0,78.

Исследованное число плавок 42 является достаточным для получения достоверных, значимых коэффициентов корреляции.

Корреляционный анализ был проведен как по отдельным элементам, входящим в сталь, так и по комбинациям элементов, которые оказывают существенное влияние на свойства стали.

Корреляционные уравнения представляются в следующем виде:

Y1i= a0 + a1•%C + a2• % Mn + a3 • % Si + a4 • %P + a5 • %S + a6%Cr + a7 •% Ni + a8 • % Al + a9 • %Mo.

Y2i = a0 + a1•%C + a2 • %Si + a3•%S + a4 •%P + a5 • Σ (%Cr + % Mi + %Mo) + a6%Al.

Y3i = a0 + a1 • %C + a2•%Mn + a3• Σ (% Si + %Al) + a4 • %P + a5 • %S + a6 • %Cr + a7 •%Ni + a8 • %Mo,

где Yki - функция отклика по механическим свойствам

A0, a1, a2, a3,... an - коэффициенты в уравнении множественной корреляции.

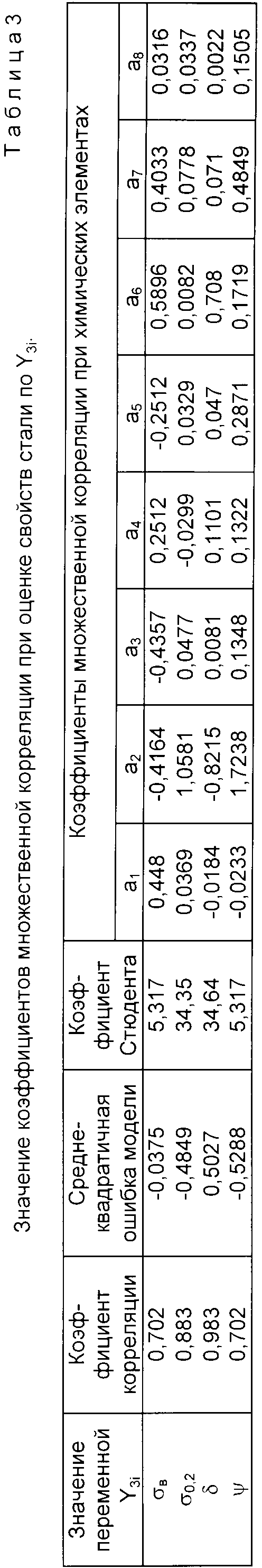

Полученные аналитически коэффициенты множественной корреляции приведены в табл. 1, 2, 3.

Анализ данных, приведенных в табл. 1, 2, 3, показывает, что все значения коэффициентов, входящих в уравнение корреляции, являются значимыми с высокими значениями коэффициента корреляции.

Наибольшее влияние на прочностные свойства σВ и σ0,2 оказывают углерод и хром, сумма кремния и алюминия, а также сумма хрома, никеля и молибдена.

Пластические свойства повышаются при изменении концентрации никеля. Увеличение суммы кремния и алюминия при наличии в стали серы в пределах марки резко снижает относительное поперечное сужение, что свидетельствует о повышении чувствительности стали к флокенообразованию.

Увеличение суммарной концентрации хрома, никеля и молибдена существенно сказывается как на повышении прочностных, так и пластических свойств. Поэтому наряду с элементным химическим составом необходимы ограничения по суммам Al + Si и Gr + Ni + Mo. Если первое ограничение обусловлено повышением флокеночувствительности и снижением надежности деталей, изготовленных из предлагаемой стали, то второе экономическими соображениями.

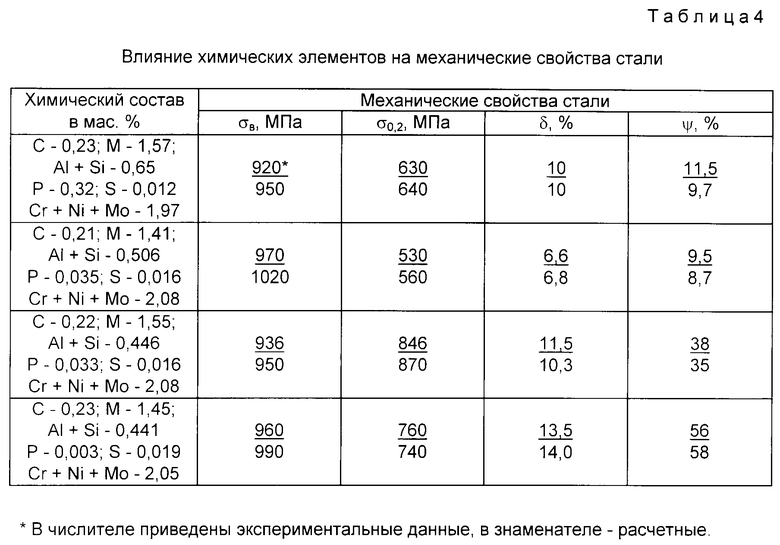

В табл. 4 приведены значения механических свойств и состава стали, полученные на экспериментальных плавках и расчетным путем по корреляционным уравнениям.

Исследованиями установлено, что наиболее сильное влияние на газопоглощение стали оказывают такие элементы, как Al и Si, так увеличение Al до 0,15 увеличивает растворимость азота в 12 раз, а присутствие Si более 0,5% увеличивает растворимость азота в 20 раз /2/. Повышенное газопоглащение стали ведет к флокенообразованию. Флокины в литейной стали располагаются по границам зерна, что приводит к уменьшению относительного сужения, величина которого может изменяться с 40% до 10-15%.

Сочетание в стали таких элементов как хром, молибден и никель делает сталь более чувствительной к водородной хрупкости. Поэтому при установлении их численных значений выбраны оптимальные комбинации Al + Si, Cr + Ni + Mo.

Проведенный анализ табличных данных показал, что для предотвращения охрупчивания стали суммарная величина Al + Si должна быть менее 0,5 мас.%, а суммарная величина CR + Ni + Mo должна быть более 2,05 мас.%.

Источники информации:

1. Математическая теория планирования эксперимента под ред. С.М. Ермакова. Москва, Наука, главная редакция физико-математической литературы, 1983 г., с. 391.

2. Е. Капустин. К вопросу о флокинах в литой стали. Металлургия N 9/10, 1975 г., с. 79.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ ИЗ ИЗНОСОСТОЙКОЙ ФЕРРОМАГНИТНОЙ СТАЛИ | 1995 |

|

RU2085595C1 |

| ЧУГУН | 2012 |

|

RU2487187C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ (ВАРИАНТЫ) И ИЗДЕЛИЕ ИЗ СТАЛИ (ВАРИАНТЫ) | 2007 |

|

RU2383649C2 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

| ВЫСОКОПРОЧНАЯ ВЫСОКОТВЕРДАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2016 |

|

RU2654093C2 |

| СТАЛЬ | 2013 |

|

RU2532661C1 |

| СТАЛЬ | 2009 |

|

RU2425169C2 |

| СТАЛЬ | 2013 |

|

RU2532662C1 |

| АУСТЕНИТНЫЙ ЖЕЛЕЗОХРОМОНИКЕЛЕВЫЙ СПЛАВ ДЛЯ ПРУЖИННЫХ ЭЛЕМЕНТОВ АТОМНЫХ РЕАКТОРОВ | 1997 |

|

RU2124065C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2368694C1 |

Изобретение относится к металлургии, а именно к составу износостойкой ферромагнитной стали, используемой для изготовления деталей машин, например, в горном машиностроении. Предложена износостойкая ферромагнитная сталь, содержащая компоненты в следующим соотношении, в мас.%: углерод 0,2 - 0,29; марганец 1,2- 1,8; кремний 0,2 - 0,6; хром 0,8 - 1,3; молибден 0,15 - 0,25; титан 0,005 - 0,03; железо - остальное. Для увеличения эффекта, обеспечивающего снижение склонности стали к хрупкому разрушению, в сталь дополнительно вводят никель в количестве 0,55 - 1,1 мас.% и алюминий в количестве 0,06 - 0,15 мас. % при условии, что сумма содержания алюминия и кремния составляет не более 0,5 мас.%, а сумма хрома, никеля и молибдена составляет не менее 2,05 мас.%. Сталь обладает следующими свойствами: σ0,2 не менее 700 МПа, σВ не менее 850 МПа, ψ не менее 5%, не менее 20%. 2 з.п. ф-лы, 4 табл.

Углерод 0,2 0,29

Марганец 1,2 1,8

Кремний 0,2 0,6

Хром 0,8 1,3

Молибден 0,15 0,25

Титан 0,005 0,03

Железо Остальное

2. Сталь по п. 1, отличающаяся тем, что для снижения склонности к хрупкому разрушению она дополнительно содержит никель и алюминий при следующем соотношении компонентов, мас.

Углерод 0,2 0,29

Марганец 1,2 1,8

Кремний 0,2 0,6

Хром 0,8 1,3

Молибден 0,15 0,25

Титан 0,005 0,03

Никель 0,55 1,1

Алюминий 0,06 0,15

Железо Остальное

3. Сталь по п. 2, отличающаяся тем, что сумма содержания в ней кремния и алюминия не более 0,5 мас. а сумма содержания хрома, молибдена и никеля составляет не менее 2,05 мас.

| SU, авторское свидетельство, 1266895, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-02-10—Публикация

1996-07-12—Подача