Изобретение относится к текстильной промышленности, а именно к способу штапелирования текстильных волокон.

Известен способ штапелирования текстильных волокон, основанный на формировании жгута волокон и штапелирования их путем пропуска между парой подпружиненных валков, один из которых на поверхности имеет режущие ножи (1).

Данный способ не позволяет обеспечить необходимую неровноту волокон после штапелирования льняных волокон в виде ленты, так как техническое льняное волокно состоит из дискретных по длине элементарных волокон.

Известен способ механического штапелирования льняных волокон в ленте, заключающийся в формировании потока волокон в виде ленты и штапелировании путем их расщипывания (2).

Однако в этом способе образуемые при расщипывании волокна обладают также повышенной неровнотой по их длине и толщине, так как большинство волокон в волокнистом потоке при их расщипывании не зафиксированы. Кроме того, волокна получаются повышенной линейной плотности, а на их поверхности штапелирования по известному способу находится много целлюлозных веществ, снижающих эффективность переработки при получении пряжи в смеси с другими волокнами.

Задачей изобретения является создание способа механического штапелирования льняных волокон в ленте, обеспечивающего получение технического результата, состоящего в снижении линейной плотности волокна, его неровноты по длине и толщине, а также более полной очистки от неволокнистых примесей.

Технический результат изобретения заключается в формировании потока льняных волокон в виде ленты и штапелировании путем их расщипывания и достигается тем, что штапелирование льняных волокон осуществляют путем их расщипывания поперек ленты при одновременном ее сжатии на равном расстоянии от зоны расщипывания.

Перед штапелированием льняные волокна подвергают чередующимся воздействиям мятья и возвратно-поступательного сдвига в ленте поперечном направлении.

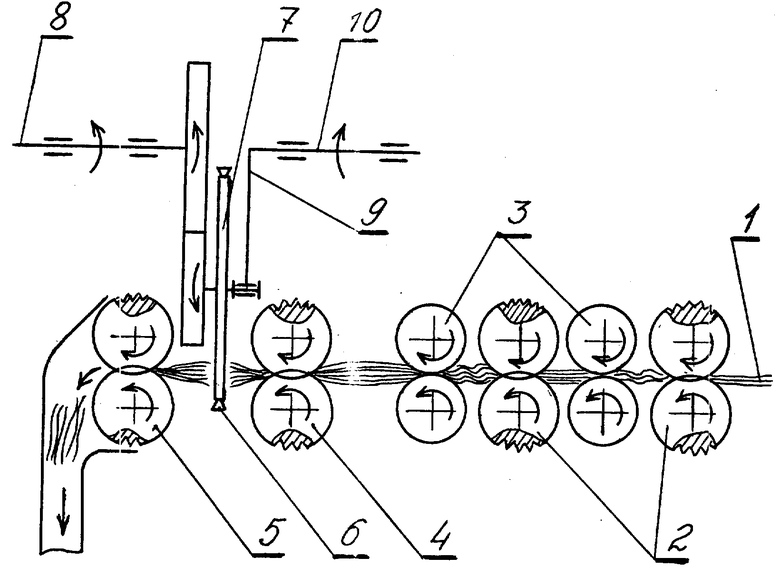

На чертеже изображена схема устройства для осуществления способа.

Согласно способу, поток льняных волокон 1, сформированный в виде ленты в результате, например, кардочесания и лентообразования, попадает в мяльные валки 2 с продольными рифлями, в которых он проминается и деформируется, приобретая гофрированный вид. В результате этого промина волокно частично расщепляется. После мяльных валков волокнистая лента попадает в валки 3, установленные с зазором и с поперечными рифлями. При этом один из валков совершает возвратно-поступательное движение вдоль оси вращения, что приводит к сдвигу волокон в ленте друг относительно друга и как следствие к их утонению, расщеплению за счет уменьшения межволокнистых связей и освобождению от неволокнистых примесей. Далее волокнистая лента вновь попадает в мяльную пару валков 2, где происходит дополнительный промин и наблюдается миграция волокон по сечению ленты, ее встряхивание вблизи этих валков. Такое сочетание мяльных и сдвигающих волокно воздействий производят несколько раз с целью очищения волокна от нецеллюлозных примесей и понижения его линейной плотности за счет расщепления технических комплексов. После чередующихся мяльных и сдвигающих валков волокнистая лента попадает между вращающимися подпружиненными рифлеными питающими валками 4, где происходит сжатие волокон, обеспечивающее невозможность их выдергивания из валков 4. После валков 4 по ходу движения ленты расположены аналогичные по конструкции приемные валки 5. Между питающими и приемными парами валков находится зона расщипывания. Посередине этой зоны осуществляют непосредственное расщипывание волокна рабочими зубьями 6, закрепленными на диске 7, вращающемся от вала 8. При этом сам диск 7 закреплен на водиле 9, совершающем вращение на валу 10. Скорости вращения питающих 4 и приемных 5 валков равны и пропорциональны скорости вращения вала 10. Это обеспечивает расщипывание волокна в ленте через равные отрезки ее длины.

Вследствие вращения диска 7 с зубьями обеспечивается расщипывание волокон поперек ленты. При этом осуществляется эффективное выдергивание концов отдельных элементарных льняных волокон или комплексов из совокупности технических волокон, находящихся в зоне расщипывания, без каких-либо повреждений и разрушений самих волокон.

После прохождения волокон приемных валков 5 они выводятся из зоны расщипывания и с помощью пневмотранспорта отводятся в сборный бункер.

Таким образом, данный способ обеспечивает получение льняного штапелированного волокна с пониженным уровнем разрушения элементарных волокон и их комплексов, пониженным уровнем линейной плотности волокон и более очищенного от неволокнистых примесей. Уменьшение численности уровня разрушенных волокон, низкая линейная плотность волокна и повышенная их чистота в свою очередь ведет к уменьшению варьирования волокон в массе по их длине и диаметру и к более эффективному их использованию при получении пряжи в смеси с другими волокнами, например хлопком, шерстью и химическими волокнами.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШТАПЕЛИРОВАНИЯ ЛЬНЯНОГО ВОЛОКНА В ЛЕНТЕ | 2001 |

|

RU2178022C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОГО ШТАПЕЛИРОВАНИЯ ЛЬНЯНОГО ВОЛОКНА | 1997 |

|

RU2125129C1 |

| СПОСОБ МЕХАНИЧЕСКОГО ШТАПЕЛИРОВАНИЯ ЛЬНЯНОГО ВОЛОКНА В ЛЕНТЕ | 2002 |

|

RU2206646C1 |

| УСТРОЙСТВО ДЛЯ ШТАПЕЛИРОВАНИЯ ЛУБЯНОГО ВОЛОКНА В ЛЕНТЕ | 1999 |

|

RU2142525C1 |

| УСТРОЙСТВО ДЛЯ ШТАПЕЛИРОВАНИЯ ЛУБЯНОГО ВОЛОКНА В ЛЕНТЕ | 2000 |

|

RU2164564C1 |

| СПОСОБ ПОДГОТОВКИ ЛЕНТЫ ИЗ ЛУБЯНЫХ ВОЛОКОН | 2014 |

|

RU2572456C2 |

| УСТРОЙСТВО ДЛЯ ШТАПЕЛИРОВАНИЯ ЛЬНЯНОГО ВОЛОКНА | 2000 |

|

RU2167226C1 |

| УСТРОЙСТВО ДЛЯ ШТАПЕЛИРОВАНИЯ ЛЬНЯНОГО ВОЛОКНА В ЛЕНТЕ | 1996 |

|

RU2124593C1 |

| УСТРОЙСТВО ДЛЯ ШТАПЕЛИРОВАНИЯ ЛЬНЯНОГО ВОЛОКНА В ЛЕНТЕ | 2003 |

|

RU2225465C1 |

| УСТРОЙСТВО ДЛЯ ШТАПЕЛИРОВАНИЯ И ОЧИСТКИ ЛЬНЯНОГО ВОЛОКНА | 2000 |

|

RU2178021C1 |

Использование: текстильная промышленность, штапелирование текстильных волокон, для снижения линейной плотности волокна, его неровноты по длине и толщине и более полной очистки от неволокнистых примесей. Сущность изобретения: штапелирование льняных волокон осуществляют путем их расщипывания поперек сформированной из них ленты при одновременном ее сжатии на равном расстоянии от зоны расщипывания. Перед штапелированием волокна подвергают чередующимся воздействием мятья и возвратно-поступательного сдвига волокон в ленте в поперечном направлении. 1 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Озеров Б.В | |||

| Ленточные, ровничные и штапелирующие машины гребенного прядения шерсти | |||

| - М.: Легкая индустрия, 1979, с.182-184 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, заявка, 94006963, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-02-10—Публикация

1996-03-22—Подача