Изобретение относится к текстильной промышленности, а именно к устройствам для получения штапелированного льняного волокна в ленте и может быть использовано при производстве пряжи из смеси льна с шерстью или с хлопком, или с химическими волокнами.

В настоящее время для механического разволокнения льняного волокна на комплексы элементарных волокон применяются устройства, основанные на принципах резки волокна, разрыва и прочеса (SU 1602885 А1, 30.10.90 и SU 1305204 А1, 23.04.87). Наиболее часто применяют метод резки волокон.

Применение известных устройств для штапелирования льняного волокна не позволяет максимально сохранить целостность элементарных волокон, что приводит на стадии предпрядения к неоправданному увеличению доли непрядомых волокон. Кроме того, комплексы элементарных волокон после резки имеют тупые концы, что снижает прядильную ценность полученного таким образом волокна. В результате резки волокна затруднительно также эффективно удалить присушистую костру и нецеллюлозные примеси с поверхности волокна.

Известно устройство для штапелирования волокон путем их продольного разрыва в жгуте при сохранении непрерывности потока (JP 58-42289 А, 19.09.83).

Однако применение основанных на разрыве устройств не позволяет получать волокнистые комплексы заданной длины. Кроме этого, вследствие малых расстояний между парами вытяжных вальцов и малых их диаметров не обеспечивается надежный зажим волокнистой ленты, что приводит к выдергиванию из вальцов волокон. Еще одним недостатком данного устройства является низкая эффективность удаления с поверхности волокон нецеллюлозных примесей и присушистой костры.

Наиболее близким аналогом заявленного устройства является известное устройство для штапелирования льняного волокна в ленте, содержащее питающие вальцы для подачи волокна в рабочую камеру в виде кожуха с отверстием на боковой поверхности для выхода штапелированного волокна и находящимися внутри кожуха вращающимися на валах синхронно в одном направлении более двух трепальными барабанами с радиально расположенными бильными планками, при этом бильные планки на каждом из барабанов установлены поочередно в двух параллельных плоскостях, перпендикулярных осям вращения барабанов (патент России 2124593).

Однако данное устройство не позволяет эффективно удалять полученное штапелированное волокно и неволокнистые сорные примеси из рабочей камеры, так как при нанесении ударов билами по ленте часть волокон, а также неволокнистые примеси попадают в область рабочей камеры, расположенную между осями барабанов. Это приводит к тому, что упомянутая часть волокон может попадать в зону взаимодействия бил с обрабатываемой волокнистой лентой. Вследствие этого ухудшается качество волокна и прежде всего его штапельный состав (повышается неровнота). По истечении некоторого времени в этой области скапливается такое количество волокон и неволокнистых примесей, что дальнейшая работа становится возможной только после очистки рабочей камеры. Кроме того, над центрами вращения барабанов образуется зона пониженного давления, приводящая к скоплению волокон. Эти волокна в конечном итоге ухудшают технологический процесс разволокнения. Использование одной рабочей камеры с вращающимися барабанами не обеспечивает должную производительность.

Задачей изобретения является создание устройства для штапелирования льняного волокна в ленте, обеспечивающего получение технического результата, состоящего в улучшении качества волокна за счет выравнивания волокон по их длине, снижения содержания неволокнистых примесей, снижения вероятности намотов волокна на рабочие органы и повышения производительности устройства.

Технический результат в устройстве для штапелирования льняного волокна в ленте, содержащем питающие вальцы для подачи волокна в рабочую камеру в виде кожуха и находящиеся внутри кожуха вращающиеся на валах синхронно в одном направлении более двух трепальные барабаны с радиально расположенными бильными планками, достигается тем, что кожух имеет отверстия на боковой поверхности для выхода льняного волокна, а на одной из торцевых поверхностей кожуха имеется отверстие для отсоса волокон, находящееся между осями барабанов, и регулируемые по площади отверстия над осями барабанов для всасывания воздуха.

На каждом из валов расположено по несколько барабанов, каждый из которых расположен в разных рабочих камерах.

Наличие нескольких выходов, расположенных рядом с каждым из барабанов, а также наличие отверстия для принудительного отсоса воздуха, находящегося между осями барабанов, позволяет эффективно выводить из центральной зоны устройства воздушно-волокнистую смесь и неволокнистые примеси, что в конечном итоге улучшает качество волокна по параметрам неровноты его длины и толщины. Наличие регулируемых по площади отверстий, расположенных над осями барабанов, позволяет обеспечить подачу в рабочую камеру достаточного количества воздуха для того, чтобы исключить наличие зоны пониженного давления и воспрепятствовать образованию скопления волокон и неволокнистых примесей над осью вращения барабанов, а также для того, чтобы обеспечить эффективное удаление волокон и неволокнистых примесей из рабочей камеры.

Наличие на каждом из валов нескольких трепальных барабанов, каждый из которых расположен в разных рабочих камерах, позволяет существенно повысить производительность устройства без ухудшения качества волокна.

Сущность изобретения поясняется чертежами:

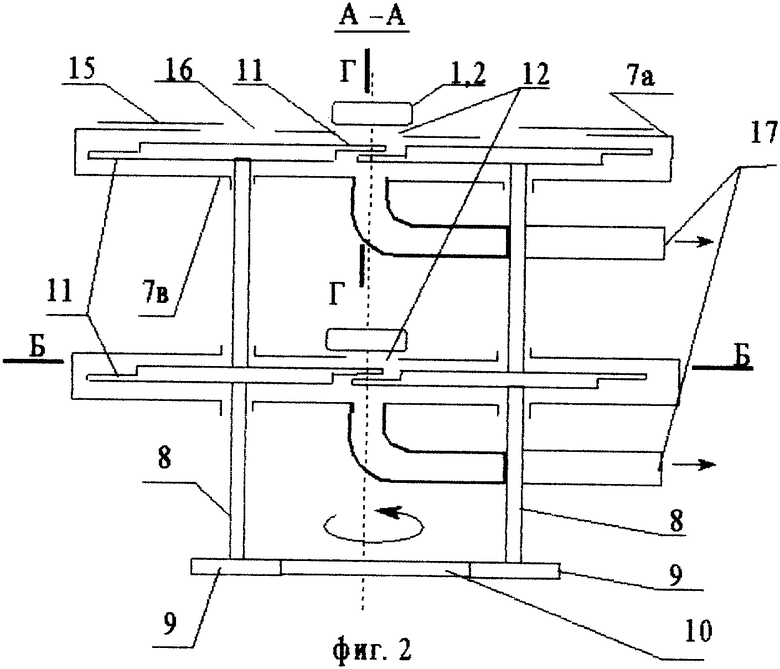

на фиг. 1 изображен вид сверху предлагаемого устройства.

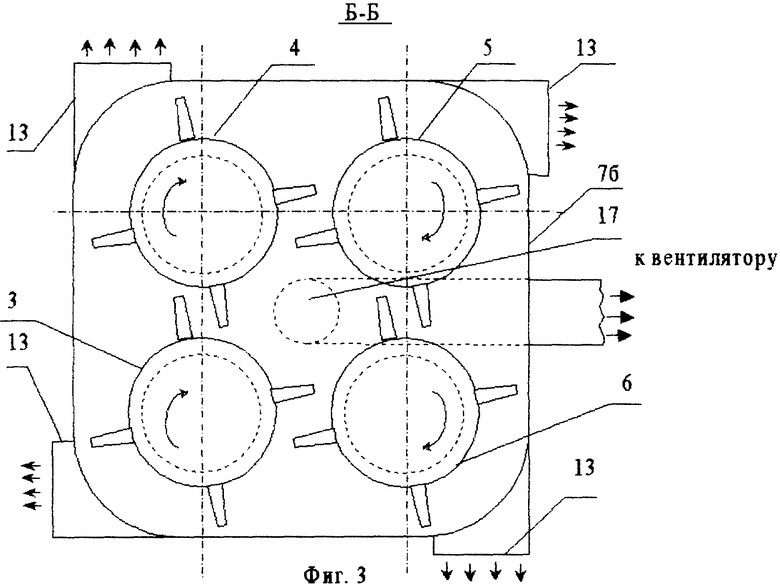

На фиг. 2 изображен вертикальный разрез предлагаемого устройства.

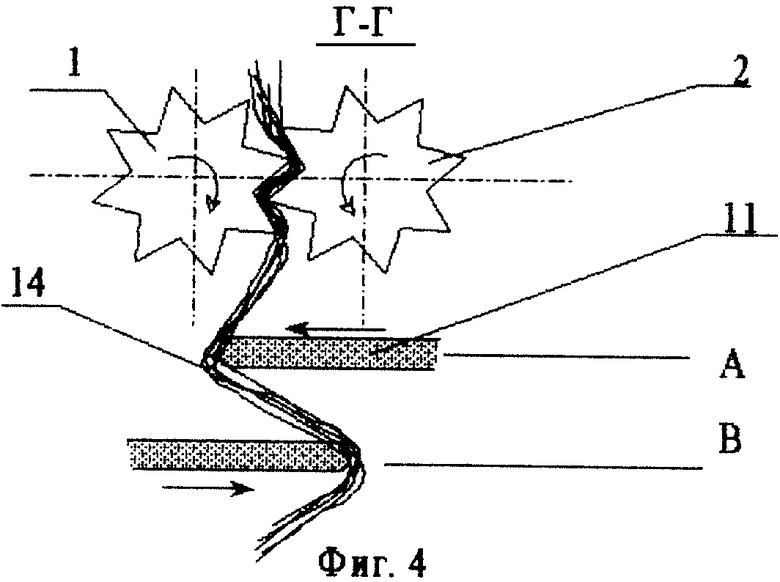

На фиг. 3 изображен горизонтальный разрез предлагаемого устройства.

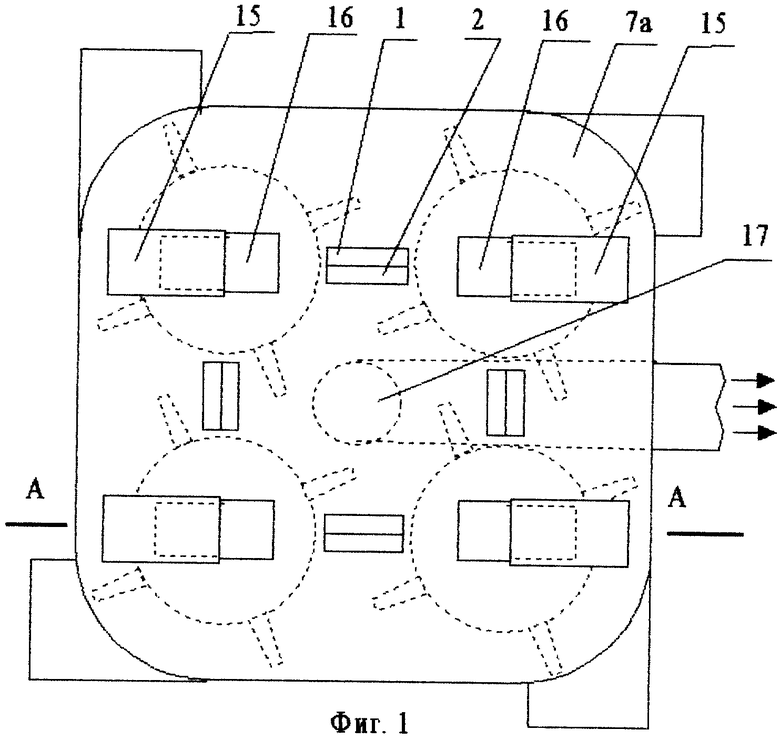

На фиг. 4 изображена схема взаимодействия бильных планок с волокном.

Устройство для штапелирования льняного волокна в ленте (фиг. 1 и 2) состоит из питающих вальцов 1 и 2 и четырех барабанов 3, 4, 5, 6, установленных внутри кожуха 7 рабочей камеры на параллельных валах 8. Валы соединены шестернями 9, входящими в зацепление с ведущей шестерней 10, которые обеспечивают согласованное вращение барабанов в одинаковых направлениях. На барабанах в радиальном направлении расположены поочередно в двух плоскостях А и В бильные планки 11. В торцевой поверхности 7а кожуха над зонами пересечения траекторий концов бильных планок имеются вырезы 12 для подачи лент волокна, что обеспечивает одновременную обработку четырех лент, а также отверстия 16 для подачи воздуха в рабочую камеру, площадь которых может регулироваться с помощью крышек 15. На боковой поверхности 7б кожуха имеются выходы 13 для воздушно-волокнистой смеси. На торцевой поверхности кожуха 7в имеется отверстие 17 для принудительного отсоса воздуха.

Устройство работает следующим образом.

Подготовленное в виде лент льняное волокно 14 подается с помощью пар питающих вальцов 1 и 2 в рабочую камеру, расположенную внутри кожуха 7, где подвергается воздействию со стороны рабочих кромок бильных планок 11 в каждой зоне трепания. При нанесении ударов бильными планками (фиг. 3) по ленте в элементах волокна возникают инерционные силы, способствующие отделению неволокнистых примесей. При дальнейшем движении бильной планки, расположенной в плоскости А, концы волокон захлестывают ее рабочую кромку. Бильная планка, расположенная в плоскости Б, движется навстречу и отклоняет концы волокон в противоположном направлении, что увеличивает угол обхвата и силы трения между кромкой и волокном. Зазор t между поверхностью вальцов и бильной планкой, лежащей в плоскости А, минимальный, что не позволяет волокнам наматываться на валы. При подведении следующей пары бильных планок направления наносимых ударов меняются на противоположные, что способствует более эффективному разрыхлению волокна. В результате многократных ударных воздействий ослабляются межволоконные связи, что приводит к расщеплению комплексов пучков элементарных волокон. Одновременно от волокна отделяются нецеллюлозные примеси и костра. При достижении длины свободных концов отдельных волокнистых комплексов определенной длины происходит выдергивание из них отдельных волокон под действием инерционных сил и сил трения между волокнами и кромками бильных планок. Отделившиеся волокна, костра и пыль транспортируются потоком воздуха, который поступает внутрь кожуха 7 через вырезы 12 для подачи волокна, а также через регулируемые по площади отверстия 16. При этом воздушный поток с большой скоростью проходит вблизи поверхности питающих вальцов, очищая их от прилипшего волокна и сора, а поток воздуха, входящий через отверстия 16, препятствует оседанию волокон на барабанах над осями их вращения. Регулируемые отверстия 16 позволяют изменять интенсивность воздушных потоков и их перераспределение внутри рабочей камеры. Волокна, а также сорные примеси, попавшие в область, расположенную между осями барабанов, через отверстие 17, с помощью вентилятора отводятся в камеры.

Аналогичные описанным явления происходят и в других рабочих камерах, расположенных ниже описанной.

Использование предлагаемого устройства позволяет производить штапелирование льняного волокна с минимальными потерями прядомых волокон, сохранять естественную, заостренную форму концов комплексов, совместить штапелирование с процессами отделения от волокна костры и неволокнистых примесей, а также обеспечить необходимую производительность штапелирования и уменьшить время простоя оборудования.

Изобретение относится к текстильной промышленности, а именно к способу штапелирования текстильных волокон. Использование данного изобретения обеспечивает улучшение качества волокна за счет снижения его линейной плотности и содержания нецеллюлозных примесей, снижения вероятности намотов волокна на рабочие органы и повышение производительности, а также увеличение эффективности использования площади цеха. Устройство для штапелирования волокна в ленте содержит питающие вальцы для подачи ленты в рабочую камеру, выполненную в виде кожуха с расположенными внутри трепальными барабанами с закрепленными на них в двух параллельных плоскостях билами, причем количество барабанов более двух. При этом на торцевой поверхности кожуха имеются регулируемые по площади отверстия для всасывания воздуха, расположенные над осями барабанов, а также отверстие для принудительного отсоса воздуха, расположенное в центральной части торцевой поверхности кожуха. 1 з. п. ф-лы, 4 ил.

| УСТРОЙСТВО ДЛЯ ШТАПЕЛИРОВАНИЯ ЛЬНЯНОГО ВОЛОКНА В ЛЕНТЕ | 1996 |

|

RU2124593C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНЫХ ПОЛЕЙ В РЕЖУЩЕЙ ЧАСТИ ИНСТРУМЕНТА В ПРОЦЕССЕ РЕЗАНИЯ | 2010 |

|

RU2442967C1 |

| US 40700730 А, 31.01.1978 | |||

| Машина для уборки огурцов | 1984 |

|

SU1230519A2 |

Авторы

Даты

2002-01-10—Публикация

2001-01-09—Подача