Изобретение относится к машиностроению, в частности к двигателестроению, а именно к двигателям внутреннего сгорания с оппозитным расположением цилиндров и их кривошипным механизмам.

Известны двигатели внутреннего сгорания с кривошипно-шатунным механизмом, в котором радиус кривошипа равен половине хода поршня или несколько меньше половины хода поршня при смещении плоскости движения оси поршневого пальца от оси кривошипа (Ховах М.С. Автомобильные двигатели.- М.: Машиностроение, 1977, с.337). Однако эти двигатели имеют невысокое значение КПД из-за больших механических потерь при высоких скоростях движения поршня, нагруженность пары трения поршень-зеркало цилиндра, сложность рабочих процессов в камерах сгорания за счет оперативного изменения нагрузок на поршень, изменения его скорости, жесткой зависимости между фазами рабочего цикла в цилиндре и угловыми перемещениями кривошипа.

Известен двигатель внутреннего сгорания (патент Япония N 930223, кл. F 02 B 75/32, 1/06, 1994), содержащий цилиндр, внутри которого установлен поршень, ось коленчатого вала наклонена в направление радиуса цилиндра относительно осевой линии сверления цилиндра. К недостаткам двигателя относится: жесткая зависимость между фазами рабочего цикла в цилиндре и угловыми перемещениями кривошипа, приводящая к сложности оптимизации рабочего процесса в камере сгорания при различных нагрузочных режимах с целью обеспечения более высоких значений КПД, снижение токсичности отработанных газов за счет оперативного изменения нагрузок на поршень, его скорости, не полный рычаг воздействия поршня на кривошипно-шатунный механизм из-за несовершенства кинематической схемы последнего.

Известен двигатель внутреннего сгорания (патент РФ N 2018008, кл. F 02 B 75/24, 75/28, 75/32, 1994), содержащий картер, закрепленный на нем оппозитно, по меньшей мере два цилиндра, установленные в последних втулки, снабженные головками и днищами поршни, размещенные во втулках между днищами и головками с образованием подпоршневой и рабочей камер переменного объема, расположенный в картере кривошипной вал по меньшей мере с одной шатунной шейкой, по меньшей мере один силовой рычаг, установленный свободно в картере, и механизм преобразования качательного движения рычага во вращение кривошипного вала. Данное устройство взято за прототип.

К недостаткам этого двигателя относится большой уровень детонации из-за несимметричного распределения рабочих масс поршней и втулок относительно рабочей оси двигателя.

Задачей изобретения является создание двигателя внутреннего сгорания с более высоким КПД за счет прямого преобразования возвратно-поступательного движения штоков поршней во вращение маховика с максимальным плечом воздействия и повышение удельных показателей двигателя: уменьшение коэффициента трения, улучшение параметра удельного веса двигателя сгорания, уменьшение выбросов токсичных продуктов сгорания, повышение теплового КПД двигателя за счет увеличения начальной скорости поршней и как следствие уменьшения нагрева стенок цилиндров.

Поставленная задача решается с помощью признаков указанных в формуле изобретения.

Согласно п.1 формулы изобретения в двигателе внутреннего сгорания, содержащем признаки, общие с прототипом: картер, по меньшей мере два оппозитивных цилиндра закрепленных на картере, поршни со штоками, размещенные в цилиндрах, и механизм преобразования возвратно-поступательного движения с валом, а также существенные отличительные признаки, а именно: механизм преобразования снабжен маховиком, установленным на валу, продольная ось которого проходит перпендикулярно через продольную ось цилиндров, причем по центру ширины маховика выполнена поперечная прорезь, на боковых поверхностях которой выполнены эллипсоидные каналы, которые через шаровые подшипники качения соединены со штоками цилиндров, при этом картер снабжен верхней и нижней опорными направляющими, связанными со штоками через подшипники качения.

В п.2 формулы изобретения характеризуется особенность выполнения прорези маховика, а именно прорезь маховика выполнена глубиной не менее двух диаметров шарового подшипника качения, установленного в шток плюс величина рабочего хода поршня, и шириной, равной 1/4 диаметра шарового подшипника качения, установленного в шток плюс расстояние между центрами шаровых подшипников качения расположенных на штоке.

Согласно п. 3,4 формулы изобретения раскрывается особенность выполнения штоков, а именно, на концах штоков выполнены посадочные гнезда для шариков подшипников качения (п.2); штоки имеют желоба для скольжения по шарикам подшипников качения.

В п.5 формулы нашла отражение особенность выполнения опорных направляющих, а именно опорные направляющие имеют посадочные гнезда для шариков подшипников качения.

Новым по сравнению с прототипом является минимальный радиус плеча величиной, равной расстоянию от центра оси вращения до центра шаровых подшипников, установленных в штоках, когда поршни установлены в нижней мертвой точке и максимальный радиус плеча величиной, равной рабочему ходу поршня плюс минимальный радиус плеча. За полный оборот вала вокруг своей оси поршни совершают два возвратно-поступательных движения, что позволяет значительно увеличить мощность двигателя: изменяя конфигурацию эллипса каналов, размещенных на прорезях маховика, можно изменять скоростную характеристику прохождения поршней в цилиндрах от линейной до гиперболической.

Сравнение заявляемого технического решения с прототипом позволяет установить соответствие его критерию "новизна".

При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое изобретение от прототипа, не были выявлены и потому они обеспечивают заявляемому техническому решению соответствие критерию "изобретательский уровень".

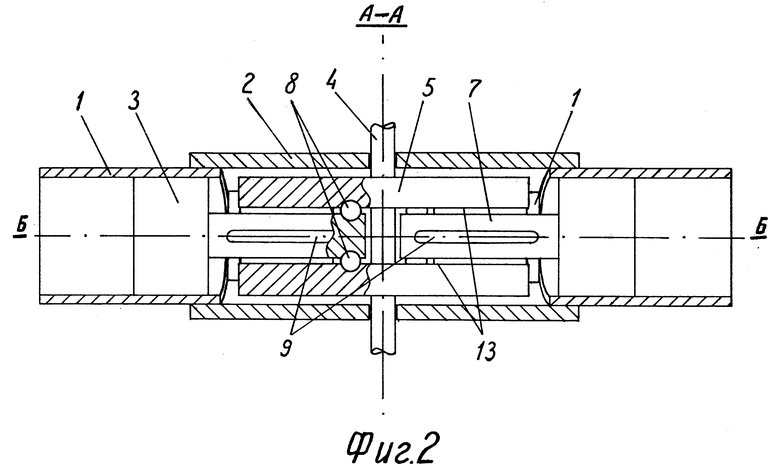

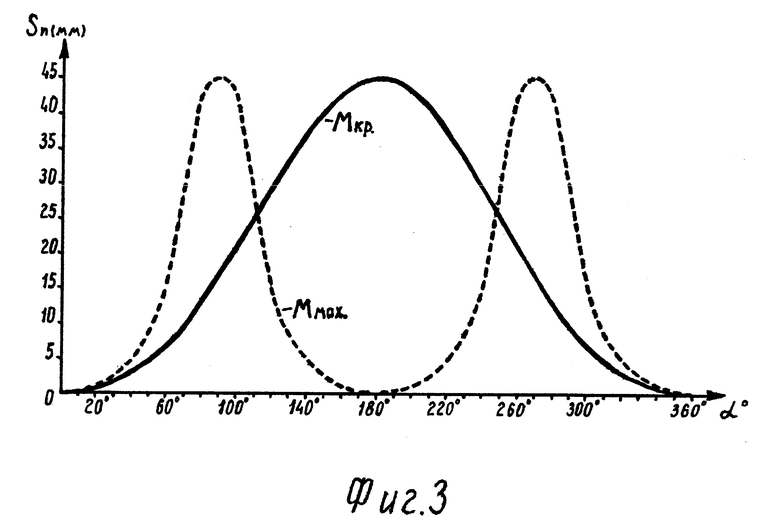

На фиг.1 представлен двигатель (разрез Б-Б на фиг.2); на фиг.2 - разрез А-А на фиг. 1; на фиг.3 - график отношения хода поршня к повороту Mкр. - кривошипа и Mмах. - маховика на 360o, величина хода поршня равна 45 мм.

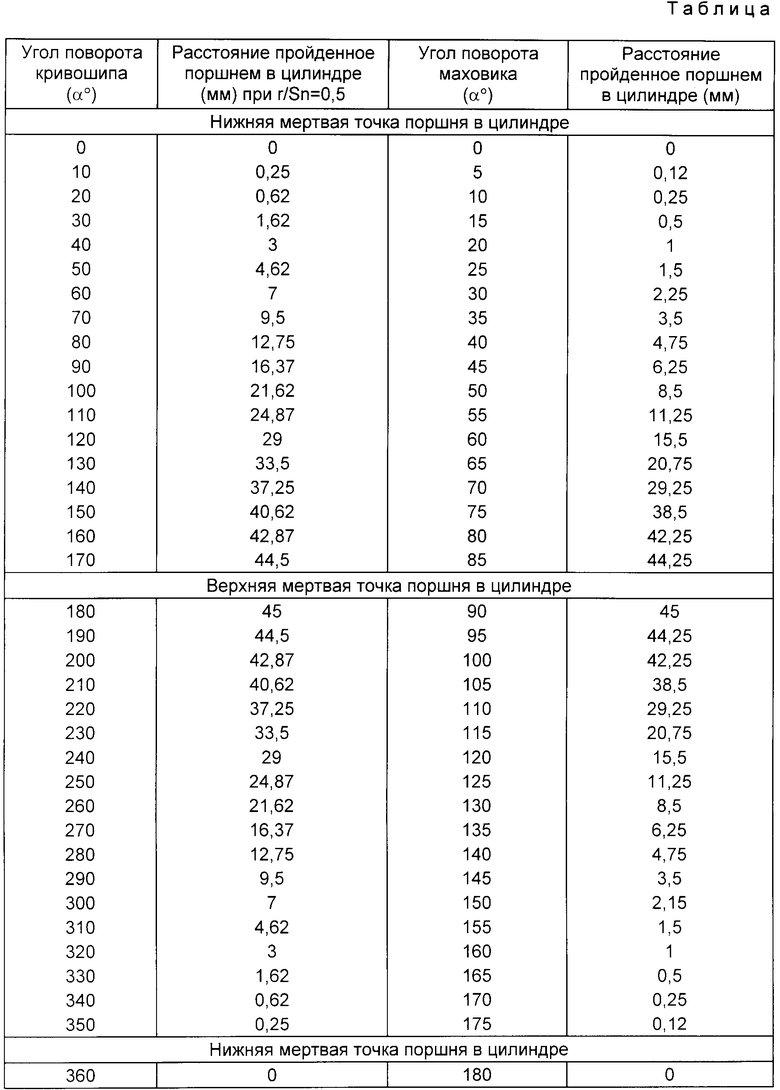

В таблице приведены фазы прохождения поршня в цилиндре при величине хода поршня, равной 45 мм, прототипа и рассматриваемого двигателя и соответствующие им угловые положения кривошипа и маховика соответственно.

Двигатель (фиг.1 и 2) состоит из пары оппозитно расположенных цилиндров 1 закрепленных на картере 2, в первых установлены поршни 3. В картере 2 размещен вал 4, с маховиком 5, имеющие общую ось вращения 6. Штоки 7 поршней 3 через шаровые подшипники качения 8 взаимодействуют с маховиком 5. При возвратно-поступательном движении поршней 3 штоки 7 скользят желобами 9 по подшипникам качения 10, удерживаемые пластинами 11 в опорных направляющих 12, при этом последние не позволяют штокам 7 отклоняться от продольной оси цилиндров 1. На поверхности прорези 13 маховика 5 имеется замкнутый канал 14 в виде приплюснутого эллипса. Поперечный разрез канала 14 имеет форму радиуса шарового подшипника качения 8 и глубину три четверти радиуса последнего. Среднее расстояние всех диаметрально расположенных точек канала 14 является осью вращения 6 маховика 5. В штоках 7 имеются опорные лунки 15 для крепления шаровых подшипников качения 8. Симметричное возвратно-поступательное движение поршней 3 относительно оси вращения вала 6 преобразуется через штоки 7, подшипники качения 8 во вращение маховика 5.

Двигатель работает следующим образом. Рассмотрим общий случай (фиг.1 и 2), когда поршень 3 находится в нижней мертвой точке цилиндра 1. Так как двигатель имеет две равные, противоположные рабочей оси вращения 6 части, то для простоты описания работы двигателя рассмотрим работу одной части. Маховик 5 установлен в положении, при котором центр канала 14 имеет минимальное расстояние до оси 6 и находится в плоскости центров подшипников качения 8. Центры подшипников качения 8 имеют равное с центром канала 14 расстояние до оси вращения 6. Эту величину расстояния можно считать минимальной величиной воздействия плеча маховика 5 через шток 7 на поршень 3. Для предотвращения отклонения оси штока 7 от оси цилиндра 1 на картере 2 установлены опорные направляющие 12 с подшипниками качения 10 удерживаемые пластинами 11. Установка подшипников качения 10 и опорных направляющих 12 в желобах 9 штока 7 позволяет при движении маховика 5 сохранить центры подшипников качения 8 в одной плоскости с осью цилиндра 1 и оси вращения 6, а также предотвратить вращение поршня 3 вокруг своей оси. При вращении маховика 5 по часовой стрелке стенки канала 14 по линии соприкосновения с подшипниками качения 8 образуют положительный угол наклона относительно осевой линии канала 14 и плоскости, в которой размещены центры подшипников качения 8. Стенки канала 14 при вращении маховика 5 воздействуют по линии соприкосновения с подшипниками качения 8, удаляют центры последних от оси вращения 6, т.е. происходит процесс увеличения величины воздействия плеча маховика 5 через шток 7 на поршень 3. Возвратно-поступательное движение поршней в цилиндрах, через штоки и подшипники качения преобразования во вращение маховика, при этом использование подшипников качения позволяет снизить коэффициент трения на порядок по сравнению с аналогом за счет того, что посадочные гнезда подшипников качения штоков и опор имеют у основания форму квадрата с соединением сторон в сомкнутый свод, а линия соприкосновения подшипника качения в проекции на основание квадрата посадочного гнезда выглядит в виде креста, делящего квадрат на четыре равных квадрата, такой профиль посадочного гнезда обеспечивает постоянное поступление смазки на все линии соприкосновения подшипника качения через углы квадрата основания и грани сторон посадочного гнезда. Поршень 3 в цилиндре 1 при воздействии на него через шток 7 маховика 5 сжимает горючую смесь. При обороте маховика 5 на 90o величина воздействия плеча маховика 5 на поршень 3 через шток 7 будет максимальной. Поршень 3 в цилиндре 1 займет положение в верхней мертвой точке, т.е. процесс сжатия горючей смеси окончен. После воспламенения горючей смеси расширяющиеся газы продуктов сгорания избыточным давлением перемещает поршень 3 в цилиндре 1 с верхней мертвой точки к нижней мертвой точке. Движение поршня 3 через шток 7 и подшипники качения 8 преобразуются во вращение маховика 5. Подшипники качения 8, установленные в шток 7, начинают давить по линии соприкосновения с каналом 14 на стенки последнего, а так как осевая линия канала 14 имеет отрицательный угол наклона относительно плоскости, в которой размещены центры подшипников качения 8, то возвратно-поступательное движение поршня 3 преобразуется во вращение маховика 5, при этом величина воздействия плеча поршня 3 через шток 7 на маховик 5 будет уменьшаться. При обороте маховика 5 на 180o поршень 3 в цилиндре 1 достигнет нижней мертвой точки, а величина плеча воздействия поршня 3 через шток 7 на маховик 5 будет равна нулю. Маховик 5, накопивший кинетическую энергию от преобразования движения поршня 3 с верхней мертвой точки до нижней мертвой точки, продолжает свое вращение по часовой стрелке. Процесс воздействия маховика 5 при обороте от 180 до 270o каналом 14 через подшипники качения 8 и шток 7 на поршень 3 повторяется, как при обороте маховика5 от 0 до 90o. Процесс воздействия поршня 3 через шток 7 подшипники качения 8 на маховик 5 каналом 9 при обороте от 270 до 360o повторяется, как при обороте маховика 5 от 90 до 180o. Рассматривая работу всего двигателя, можно заключить, что возвратно-поступательное движение позволяет равномерно распределить рабочие массы поршневых групп относительно оси вращения 6, это существенно уменьшает детонацию двигателя. Канал 14, расположенный на маховике 5, позволяет поршням 3 в цилиндрах 1 увеличить начальную скорость прохождения расстояния от верхней мертвой точки до нижней мертвой точки по сравнению с аналогичным по рабочему ходу поршней и объему цилиндров двигателя с кривошипно-шатунным механизмом. По таблице можно определить, на каком участке рабочего хода поршня величиной в 45 мм двигатель с маховиком имеет преимущество по скорости прохождения поршня в цилиндре перед двигателем с кривошипом за одно возвратно-поступательное движения и убедиться в наличии редукции первого по отношению ко второму по вращению маховика и кривошипно-шатунного механизма.

Данная кинематическая схема двигателя внутреннего сгорания позволяет: увеличить начальную скорость поршней, снизить теплоотдачу расширяющихся продуктов сгорания на цилиндр, что существенно увеличивает мощность двигателя, повысить КПД, уменьшить детонацию, снизить уровень вредных продуктов сгорания и коэффициент трения, применить общую систему зажигания, улучшить параметр удельного веса двигателя, сократить износ цилиндров и уплотнительных колец поршней, установить симметричное распределение рабочей массы двигателя, относительно рабочей оси вала последнего.

На фиг.3 представлены соотношения фаз рабочего процесса прохождения поршня в цилиндре угловым положением кривошипа и рассматриваемого двигателя. На основании изложенного предлагаемый двигатель обладает по сравнению с прототипом следующими преимуществами. При приближении поршня к нижней мертвой точке шток стремится к центру оси вращения, так как рычаг воздействия поршневой группы на маховик уменьшается, торможения крутящего момента маховика не происходит, в двигателе с кривошипно-шатунным механизмом при аналогичном движении поршня происходит торможение кривошипно-шатунного механизма, так как рычаг кривошипа не изменен. Максимальная величина воздействия плеча поршня через шток на маховик равна рабочему ходу поршня плюс расстояние минимального воздействия плеча поршня через шток на маховик, в двигателе с кривошипно-шатунным механизмом максимальный рычаг не может быть больше половины рабочего хода поршня. Применение маховика с каналом позволяет устранить явление прозрачности к пиковым значениям сил сопротивления, например, от трансмиссии, аккумулированием энергии и пиковых нагрузок во вращение маховика, нагружать детали поршневых групп и маховика в основном пульсирующими нагрузками, что увеличивает прочностные свойства материала этих деталей, получить более высокое значение крутящего момента за оборот маховика, снизить инерционные нагрузки на детали двигателя. Из всего перечисленного следует, что двигатель с маховиком максимальной мощности имеет многократное увеличение мощности по сравнению с двигателем с кривошипно-шатунным механизмом при условии равного соотношения количества и объема цилиндров с равным рабочим ходом поршня.

При увеличении числа цилиндров рассматриваемого двигателя каналы маховиков располагаются согласно равным секторам образованными плечами воздействия относительно оси вращения маховиков.

Использование двигателя с данной кинематической схемой в народном хозяйстве позволит получить экономический эффект как при производстве двигателей за счет сокращения трудо- и материалоемкости его изготовления на единицу мощности, так и в эксплуатации за счет сокращения удельного расхода топлива и выбросов вредных продуктов сгорания, повышения производительности внешнескоростной характеристики двигателя - повышения скорости выполнения полезной работы.

Рассматриваемый двигатель с успехом может применяться в автомобилестроении, малой авиации, судостроении и других механизмах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2118472C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2118679C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2035603C1 |

| КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ СО СДВОЕННЫМИ КИНЕМАТИЧЕСКИМИ СВЯЗЯМИ (ВАРИАНТЫ) | 2008 |

|

RU2382891C2 |

| ДВУХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2361098C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ И КРИВОШИПНЫЙ МЕХАНИЗМ | 1992 |

|

RU2018007C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ "СУПЕРБАН" | 1994 |

|

RU2109967C1 |

| Бесшатунный поршневой двигатель внутреннего сгорания | 2016 |

|

RU2638700C1 |

| ОППОЗИТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2539609C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2178826C1 |

Использование: двигатели внутреннего сгорания с оппозитным расположением цилиндров. Сущность: двигатель содержит картер 2, закрепленные на нем оппозитно два цилиндра 1, установленные в них поршни 3, снабженные штоками 7, в картере 2 размещен вал 4 с установленным на нем маховиком 5, на котором имеется прорезь 13, на боковых поверхностях которых размещены эллипсоидные каналы 14 с установленными в них подшипниками качения 8, которые установлены в штоки 7. Для устранения отклонения штоков 7 от оси цилиндров 1 применяются направляющие опоры 12 с установленными в них подшипниками качения 10, удерживаемые пластинами 11, скольжение по желобам 9 штоков 7 подшипников качения 10 предотвращает вращение поршней 3 и подшипников качения 8 относительно оси цилиндров 1. 4 з.п. ф-лы, 1 табл., 3 ил.

| RU, патент, 2018008, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-02-10—Публикация

1996-02-20—Подача