Изобретение относится к области машиностроения и может быть использовано в двигателях внутреннего сгорания общего и специального назначения, поршневых компрессорах и подобных агрегатах с использованием кривошипно-шатунного механизма.

Известны кривошипно-шатунные механизмы (КШМ) в составе блока цилиндров (блок-картера), с рядным или оппозитным расположением цилиндров, головки (головок) блока, непосредственно или через прокладку прикрепленной к привалочной плоскости блока цилиндров, поддона картера, прикрепленного непосредственно или через прокладку к нижней плоскости картера, кожуха маховика, прикрепленного к задней торцевой стороне картера, а также поршней с компрессионными и маслосъемными кольцами, размещенных в полости цилиндров, поршневых пальцев, установленных в отверстиях бобышек поршня, шатунов с верхними и нижними головками, посредством которых шатуны шарнирно связаны с поршневыми пальцами и шатунными шейками кривошипов коленчатых валов, смонтированных на подшипниках, в ложементах картера, маховика, прикрепленного к задней, выходной части коленчатого вала - пятке, у которых с целью снижения значения нормальной боковой составляющей силы N∑, обусловливающей силу давления поршня на цилиндр, а следовательно, и потери на трения, уменьшают коэффициент кинематического подобия  , уменьшая радиус кривошипа R или увеличивая длину шатуна L. В первом случае уменьшается ход поршня, а следовательно, и рабочий объем цилиндра, а во втором случае увеличивается высота двигателя. При использовании дезаксиальных КШМ несколько снижается неравномерность износа деталей цилиндропоршневой группы, но потери на трения сохраняются [см. Попык К.Г., Сидорин К.И. Автомобильные и тракторные двигатели, ч.2. - М.: Высшая школа, 1976. - 280 с.; Архангельский В.И. Автомобильные двигатели. - М.: Машиностроение, 1977. - 591 с.; Конструирование и расчет двигателей внутреннего сгорания: учебник для Вузов / Под ред. Н.Х.Дьяченко. - Л.: Машиностроение, 1979. - 392 с.; Колчин А.И., Демидов В.П. Расчет автомобильных и тракторных двигателей. - М.: Высшая школа, 1980 - 400 с.].

, уменьшая радиус кривошипа R или увеличивая длину шатуна L. В первом случае уменьшается ход поршня, а следовательно, и рабочий объем цилиндра, а во втором случае увеличивается высота двигателя. При использовании дезаксиальных КШМ несколько снижается неравномерность износа деталей цилиндропоршневой группы, но потери на трения сохраняются [см. Попык К.Г., Сидорин К.И. Автомобильные и тракторные двигатели, ч.2. - М.: Высшая школа, 1976. - 280 с.; Архангельский В.И. Автомобильные двигатели. - М.: Машиностроение, 1977. - 591 с.; Конструирование и расчет двигателей внутреннего сгорания: учебник для Вузов / Под ред. Н.Х.Дьяченко. - Л.: Машиностроение, 1979. - 392 с.; Колчин А.И., Демидов В.П. Расчет автомобильных и тракторных двигателей. - М.: Высшая школа, 1980 - 400 с.].

Из патентной литературы известно устройство, выполненное как двигатель внутреннего сгорания с кривошипным механизмом, содержащим цилиндр, поршень, шток, траверсу, на концах которой установлены пальцы, подвижно соединенные с двумя нижними головками шатунов. При этом верхние головки шатунов подвижно соединены с шатунными шейками двух коленчатых валов, установленных параллельно по обе стороны блока цилиндров с возможностью вращения навстречу друг другу. Станина двигателя выполнена из блока цилиндров с приливами - кронштейнами по числу коренных подшипников, а концы кронштейнов соединены двумя продольными балками. На станине установлены два вала с противовесами с возможной частотой вращения в два раза больше, чем обороты коленчатого вала (см. RU 2287101 С1, опубл. 10.11.2006).

Однако это техническое решение обладает рядом существенных недостатков, снижающих эффективность. Это: увеличенная масса возвратно-поступательно движущихся частей КШМ; значительное увеличение габаритно-массовых характеристик; наличие дополнительных направляющих элементов; использование балансирных валов с верхним их расположением ведет к усложнению конструкции КШМ и затрудненному их смазыванию; коленчатые валы не связаны между собой параллельной кинематической связью и малейшее их угловое рассогласование под воздействием нагрузки приведет к перекосу и заклиниванию КШМ.

Известно также устройство кривошипно-шатунного механизма двухцилиндрового двигателя, коленчатые валы которого выполнены в виде двух валов с маховиками на концах и связанных между собой кинематически, посредством зубчатых колес, выполненных на периферийной части маховиков. На внешних сторонах маховиков выполнены кривошипы, на каждый из которых шарнирно, через подшипники, установлены шатуны своими нижними головками и попарно, посредством двух поршневых пальцев, размещенных в бобышках поршней, шарнирно соединены с поршнями [см. \http://1max.net/2007/06/26/neander_motocikl_s_turbodizelem..html; журнал "Мотто" №9 за 2006 г., с.54…57].

Кроме этого известно устройство кривошипно-шатунного механизма, содержащего, по меньшей мере, один цилиндр с размещенным в нем поршнем с двумя поршневыми пальцами, два коленчатых вала, связанных между собой шестернями, и два шатуна, каждый из которых сочленен верхней головкой с одним из поршневых пальцев, а нижней головкой - с одним из коленчатых валов, а верхние головки шатунов связаны между собой зубчатым зацеплением (см. UA 7354, С2, опубл. 29.09.1995). Основным конструктивным недостатком данных КШМ является значительная длина шатунов, обусловливающая минимальный коэффициент кинематического подобия, малый ход поршня, а следовательно, незначительное увеличение хода поршня и приращение объема цилиндра и, что самое важное, незначительную разницу в скоростях перемещения поршня от ВМТ к НМТ и обратно. А техническое решение (см. UA 7354, С2, опубл. 29.09.1995) кроме всего прочего обладает неоправданно усложненной конструкцией связи верхних головок шатунов, так как введение зубчатого зацепления между верхними головками шатунов имеет смысл при отсутствии кинематической связи между коленчатыми валами. А наличие этой связи как раз и исключает угловой поворот поршня и его перекос в цилиндре. При этом увеличивается масса возвратно-поступательно движущихся частей, что не может положительно сказаться на КПД двигателя.

Наиболее близким по технической сущности является устройство двигателя внутреннего сгорания с кривошипно-шатунным механизмом, содержащим, по меньшей мере, один цилиндр, в котором расположен поршень, выполненный в виде плоского или вогнутого диска, который двумя шатунами связан с кривошипами коленчатых валов, установленных в картере и находящихся друг с другом в зубчатом зацеплении, при этом стержни шатунов согнуты к оси цилиндра, а сами шатуны могут находиться в плоскости симметрии, проходящей через середину цилиндра и поршня, перпендикулярно оси коленчатых валов или по обе стороны от указанной плоскости, связывая в первом случае правый поршневой палец с кривошипом правого коленчатого вала, а левый с левым, а во втором случае правый поршневой палец с кривошипом левого коленчатого вала, а левый с правым (см. DE 19814870 А1, опубл. 14.10.1999).

Основным конструктивным недостатком данного КШМ является наличие скосов на внутренних сторонах стержней шатунов, при их расположении в плоскости симметрии, что негативно сказывается на прочностных характеристиках стержней, а также ограничивает их кривизну, что определяет соотношения кинематических параметров.

При расположении шатунов по обе стороны от плоскости симметрии, предлагается разнести установку кривошипных головок шатунов по длине шатунных шеек, увеличив при этом их длину, а следовательно, и длину коленчатых валов, что негативно скажется на длине двигателя в целом, или сместить относительно друг друга шатунные шейки по длине коленчатых валов, что уменьшит межосевое расстояние при монтаже коленчатых валов, однако потребует значительного смещения поршневых головок шатунов относительно плоскости симметрии поршня, и еще больше увеличит длину коленчатых валов. И, судя по чертежам, прилагаемым к описанию патента, данное техническое решение приемлемо для одно- или двухцилиндровых двигателей.

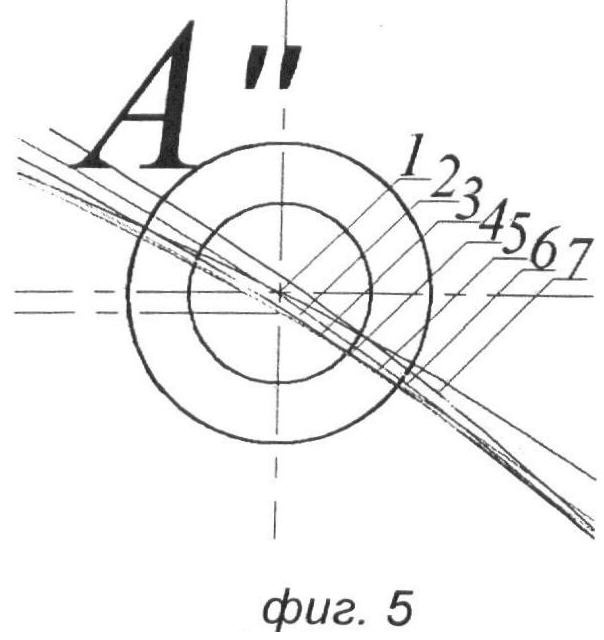

Устранить указанные недостатки позволяет устройство, техническая сущность которого заключается в том, что кривошипно-шатунный механизм со сдвоенными кинематическими связями, содержащий неподвижные детали кривошипного механизма в составе хотя бы одного цилиндра (блок-картера, блока цилиндров с рядным или оппозитным расположением цилиндров), головки (головок) блока, непосредственно или через прокладку прикрепленной к привалочной плоскости цилиндра (блок-картера, блока цилиндров), поддона картера, прикрепленного непосредственно или через прокладку к нижней плоскости картера, кожуха маховиков, прикрепленного к задней торцевой стороне картера, а также подвижные детали кривошипно-шатунного механизма в составе хотя бы одного поршня с компрессионными и маслосъемными кольцами, размещенного в полости цилиндра, двух поршневых пальцев, установленных в отверстиях бобышек поршня, двух шатунов со стержнями, согнутыми к оси цилиндра, с верхними и нижними головками, посредством которых шатуны шарнирно связаны, например, через подшипники качения, соответственно с первым и вторым поршневыми пальцами и шатунными шейками с кривошипами первого и второго коленчатых валов, с соблюдением принципа "правый с правым, а левый с левым" соответственно, коленчатые валы, смонтированные на подшипниках, например, качения, в ложементах картера, двух маховиков, прикрепленных к задним, выходным частям коленчатых валов - пяткам и кинематически связанных между собой посредством зубчатой передачи, выполненной в виде венцов, одетых (выполненных) на маховики, или зубчатых колес, прикрепленных к плоскости маховиков, отличающийся тем, что стержни шатунов выполнены в виде изгиба серповидной формы ("серповидными") в плоскости качания, таким образом, что расстояние между осями головок определено из условия кинематического подобия λ кривошипно-шатунного механизма, как отношения радиуса кривошипа R к длине расстояния между головками шатуна L, а внутренний радиус стороны стержня - из условия обеспечения возможности реализации кривошипно-шатунного механизма с величиной дезаксиала е, превышающей величину радиуса кривошипа R, и исключения соударения внутренней части стержней серповидных шатунов с нижними кромками цилиндра или цилиндра и юбкой поршня, а также точками перехода стержней в головки и своими наружными изогнутыми в плоскости качания сторонами направлены друг против друга и смещены в разные стороны от плоскости симметрии, проходящей через середины верхних и нижних головок шатуна, перпендикулярно их осям, на величину, равную половине толщины стержня, с учетом зазора между ними.

Как вариант исполнения, стержни шатунов, совместно с верхними головками, смещены в сторону от плоскости симметрии, проходящей через середину нижних головок шатуна, перпендикулярно ее оси, на величину, равную половине толщины стержня, при этом внутренняя торцевая плоскость верхних головок совмещена с плоскостями их стержней, обращенных к плоскости симметрии, а общая длина верхних головок составляет расстояние между бобышками поршня.

Как вариант исполнения, значения кинематических параметров оптимизированы по пути и скорости перемещения поршня, углу поворота коленчатых валов и габаритно-массовых характеристиках двигателя и составляют λ=0,26…0,27, k=1,40…1,50, k2=0,35…0,40, k3=0,28…0,32, где λ=R/L, k=e/R, k2=e/L, k3=e/(R+L); L - длина шатуна (расстояние между центрами головок шатуна), R - радиус кривошипа, е - дезаксиал.

Также может быть применен кривошипно-шатунный механизм со сдвоенными кинематическими связями, содержащий неподвижные детали кривошипного механизма в составе хотя бы одного цилиндра (блок-картера, блока цилиндров с рядным или оппозитным расположением цилиндров), головки (головок) блока, непосредственно или через прокладку прикрепленной к привалочной плоскости цилиндра (блок-картера, блока цилиндров), поддона картера, прикрепленного непосредственно или через прокладку к нижней плоскости картера, кожуха маховиков, прикрепленного к задней торцевой стороне картера, а также подвижные детали кривошипно-шатунного механизма в составе хотя бы одного поршня с компрессионными и маслосъемными кольцами, размещенного в полости цилиндра, двух поршневых пальцев, установленных в отверстиях бобышек поршня, двух шатунов со стержнями, согнутыми к оси цилиндра, с верхними и нижними головками, посредством которых шатуны шарнирно связаны, например, через подшипники качения, соответственно с первым и вторым поршневыми пальцами и шатунными шейками кривошипов первого и второго коленчатых валов, с соблюдением принципа "правый с левым, а левый с правым" соответственно, и коленчатыми валами, смонтированными на подшипниках, например, качения, в ложементах картера, двух маховиков, прикрепленных к задним, выходным частям коленчатых валов - пяткам и кинематически связанных между собой, например, посредством зубчатой передачи, выполненной в виде венцов, одетых (выполненных) на маховики, или зубчатых колес, прикрепленных к плоскости маховиков, особенностью которого является то, что стержни шатунов выполнены в виде изгиба серповидной формы ("серповидными") в плоскости качания, таким образом, что расстояние между осями головок определено из условия кинематического подобия λ кривошипно-шатунного механизма, как отношения радиуса кривошипа R к длине расстояния между головками шатуна L, а внутренний радиус стороны стержня - из условия обеспечения возможности реализации кривошипно-шатунного механизма с величиной дезаксиала е, превышающей величину радиуса кривошипа R, и исключения соударения внутренней части стержней серповидных шатунов с нижними кромками цилиндра или цилиндра и юбкой поршня, а также точками перехода стержней в головки и своими верхними головками связаны соответственно с первым и вторым поршневыми пальцами, перекрестно, с соблюдением принципа "правый с левым, а левый с правым", а нижними головками с симметрично расположенными шатунными шейками коленчатых валов, при этом стержни шатунов своими наружными изогнутыми в плоскости качания сторонами направлены друг против друга и смещены в разные стороны от плоскости симметрии, проходящей через середины верхних и нижних головок шатуна, перпендикулярно их осям, на величину, равную половине толщины стержня, с учетом зазора между ними.

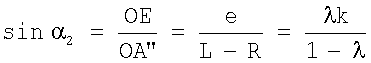

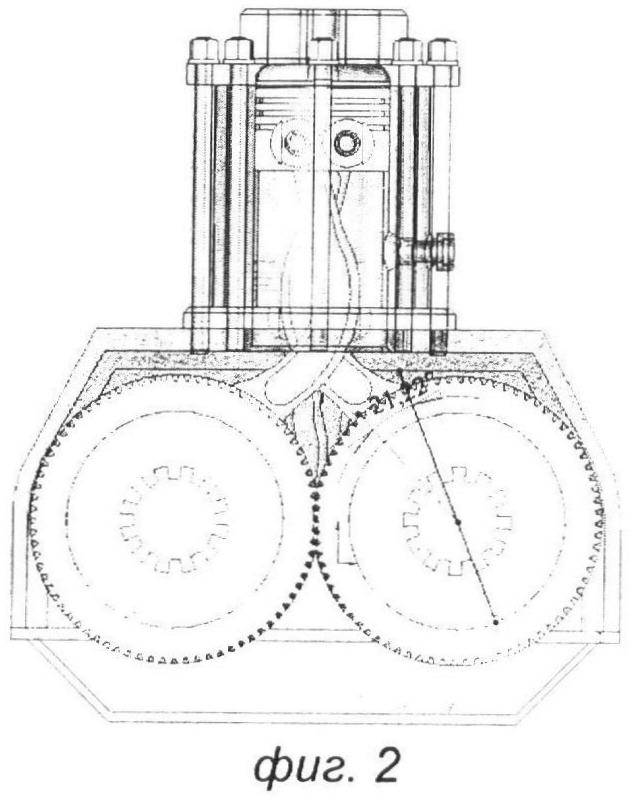

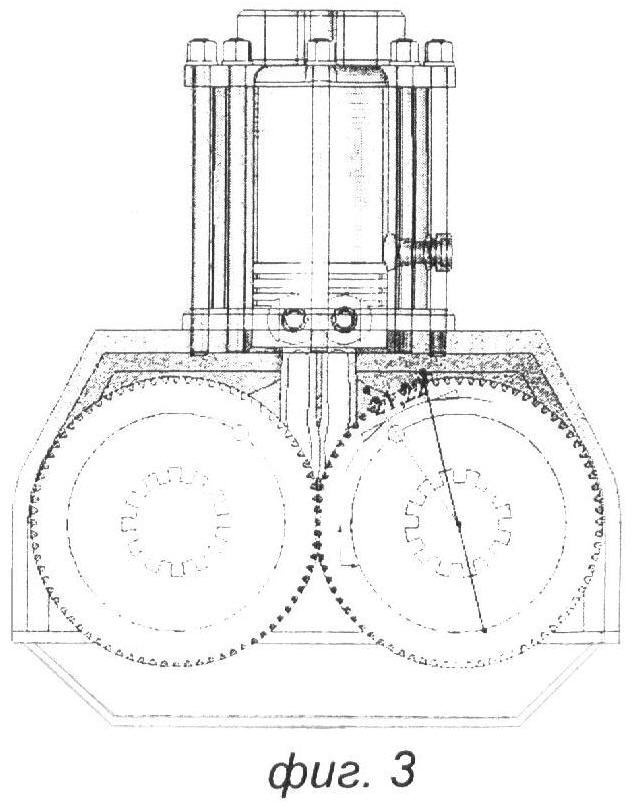

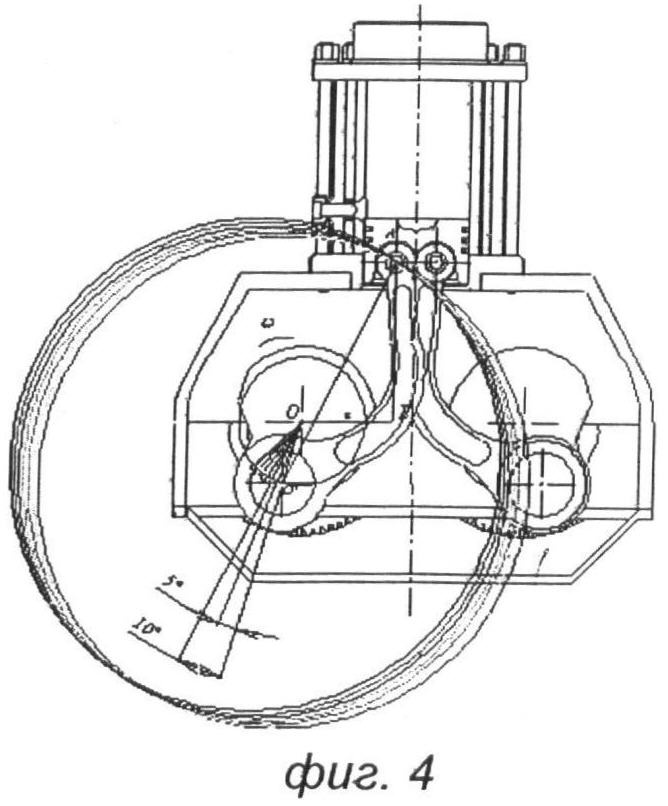

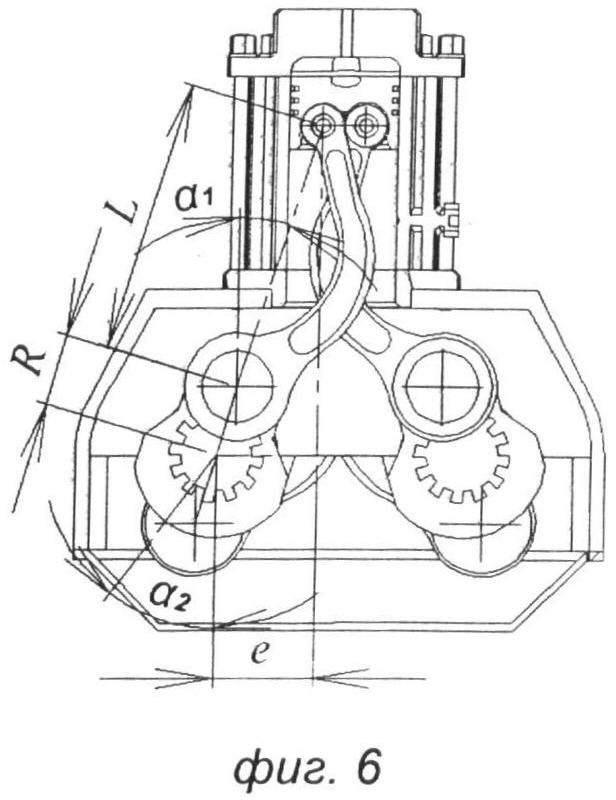

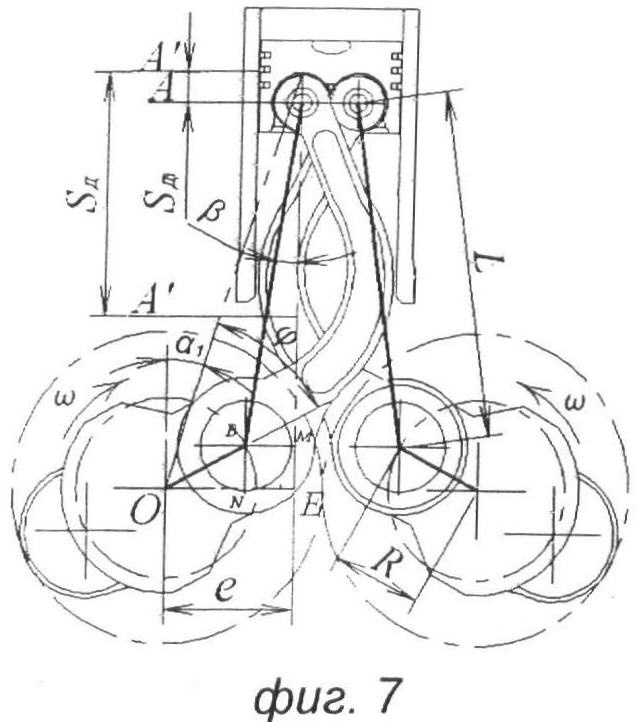

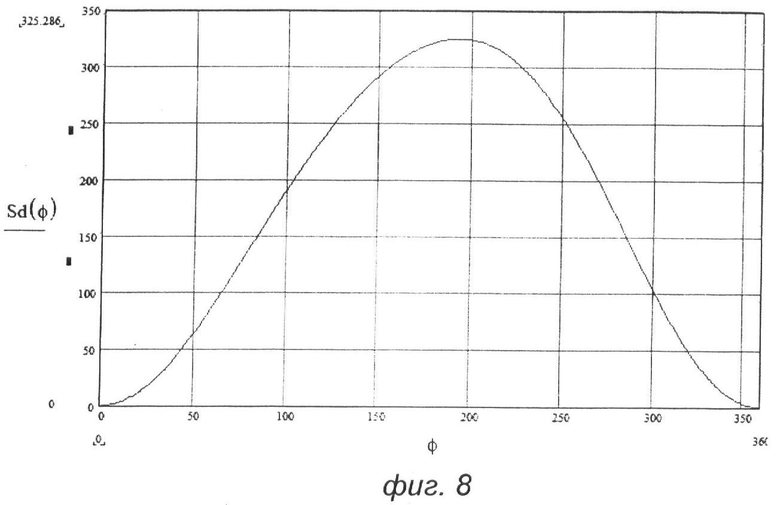

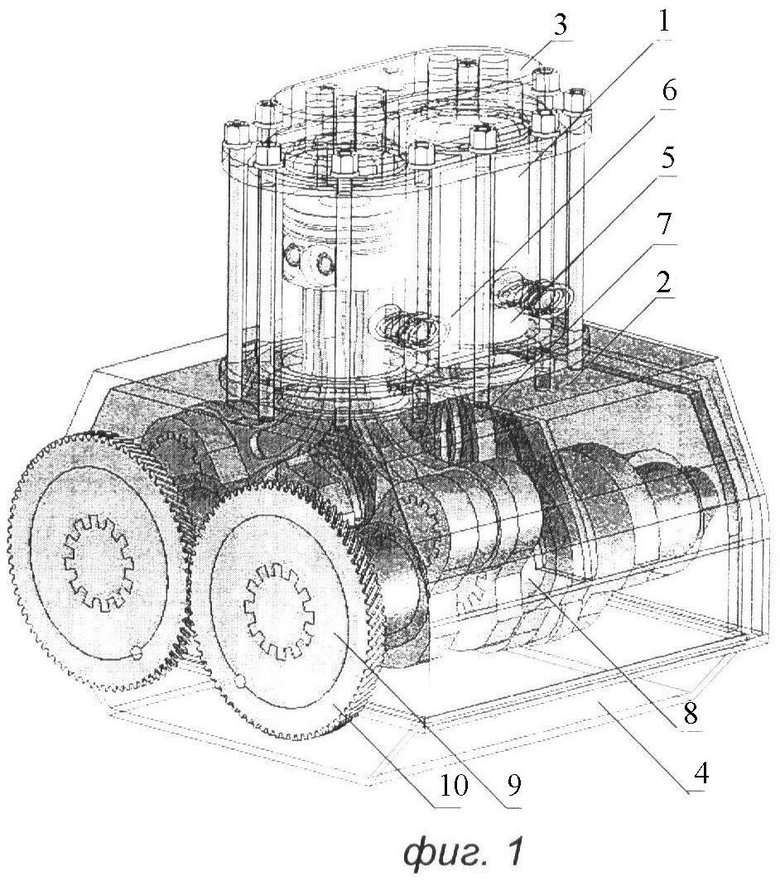

На фиг.1 в качестве примера изображен общий вид КШМ двухцилиндрового ДВС и положение его деталей в верхней - фиг.2 и нижней - фиг 3 мертвых точках; на фиг.4-7 - расчетные схемы КШМ; на фиг.8, 9 и 10 - графики пути поршня SД, скорости VД и ускорения JД дезаксиального КШМ, как функции угла φ поворота коленчатых валов.

Заявляемый кривошипно-шатунный механизм работает следующим образом. При подаче крутящего момента на один из маховиков 9 он, посредством зубчатой передачи, передается на второй маховик 9, а следовательно, и на коленчатые валы 8, обусловливая их вращение навстречу друг другу. Усилие от кривошипов коленчатых валов 8, через серповидные шатуны 6, передается на поршни 5, один из которых, перемещаясь по цилиндру 1 от верхней мертвой точки к нижней, на такте впуска, обеспечивает увеличение рабочего объема цилиндра, которое обусловливает возникновение разрежения в цилиндре и заполнение его воздухом или горючей смесью через открытый впускной клапан (впускные клапаны) газораспределительного механизма. При прохождении поршнем 5 пути, равного 2R, угол φ поворота коленчатых валов составляет величину, равную 180°, и при дальнейшем повороте коленчатых валов 8 на угол α2°, изменяющийся в пределах 15…22° в зависимости от значения дополнительного коэффициента кинематического подобия k, как отношения значения дезаксиала е к величине радиуса кривошипа R, происходит дальнейшее перемещение поршня 5 вниз, чем достигается дополнительное увеличение объема цилиндра 1. В этом случае поршень 5 более длительное время находится в нижней мертвой точке, что способствует процессу дозарядки цилиндра воздухом или горючей смесью (см. графики фиг.8 и 9). При дальнейшем повороте коленчатых валов 8 начинается перемещение поршня 5 к верхней мертвой точке и начало такта сжатия с одновременным закрытием впускного (впускных) клапана и интенсивное перемещение поршня 5 к верхней мертвой точке за угол поворота коленчатых валов меньше 180°, что способствует более интенсивному нарастанию давления такта сжатия и снижения потерь объема цилиндра и рабочего тела, за счет отсутствия угла дозарядки и прорыва рабочего тела в картер 2 между уплотнениями компрессионных колец. При подходе поршня 5 к верхней мертвой точке на угол опережения зажигания происходит воспламенение рабочей смеси в полости камеры сгорания и практически полное ее сгорание в постоянном объеме, так как в этом случае поршень 5 более длительное время находится в верхней мертвой точке (см. графики фиг.8 и 9), что способствует улучшению процесса горения и снижению тепловых потерь. Давление рабочего тела (газов) на площадь поршня обусловливает возникновение силы F, действующей на поршень, под воздействием которой поршень 5 перемещается к нижней мертвой точке. Перенос этой силы посредством поршневых пальцев к верхним головкам шатунов 7 способствует ее разложению на две составляющие, направленные по воображаемым прямым, соединяющим верхнюю и нижнюю головки двух серповидных шатунов 7, наружные изогнутые стороны которых ориентируются навстречу друг другу, а своими нижними головками шарнирно связаны с шатунными шейками кривошипов, и моментами, возникающими на длине плеч кривошипов, вращают коленчатые валы 8 навстречу друг другу совместно с маховиками 9 с зубчатым зацеплением. При подходе поршня 5 к нижней мертвой точке открывается выпускной клапан (выпускные клапаны) газораспределительного механизма и начинается период свободного выпуска отработавших газов, при этом момент открытия клапана (клапанов) может быть смещен ближе к нижней мертвой точке, что в значительной степени повышает эффективность теплоиспользования рабочего тела, а более длительное время нахождения поршня в нижней мертвой точке (см. графики фиг.8 и 9) способствует процессу очистки цилиндра от отработавших газов. Период принудительной очистки цилиндра 5 происходит на такте выпуска за угол поворота коленчатых валов 8 меньше 180°, что способствует более интенсивному выходу отработавших газов, а более длительное время нахождения поршня в верхней мертвой точке, при перекрытии клапанов, способствует процессу очистки цилиндра от отработавших газов.

Работа предлагаемого устройства при двухтактном цикле ДВС протекает при более выраженном улучшении процесса газообмена и уменьшении потерь.

При этом моделирование кинематики заявляемого КШМ показывает, что известные зависимости [1, 2, 3, 4] для определения пути поршня SД, его скорости VД и ускорения JД дезаксиального КШМ как функции угла поворота ψ коленчатых валов работают некорректно.

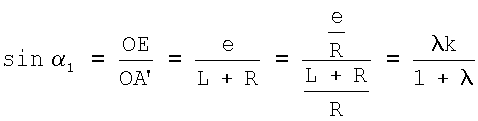

Для вывода зависимостей, справедливых для заявляемого КШМ, рассмотрим расчетные схемы фиг.8, 9 и 10 и введем обозначения и два дополнительных коэффициента кинематического подобия k2 и k3.

SД - ход поршня дезаксиального КШМ (расстояние между ВМТ и НМТ);

SДi - текущее перемещение поршня дезаксиального КШМ относительно ВМТ, соответствующее повороту коленчатых валов на угол φ;

L - длина шатуна (расстояние между центрами поршневой и кривошипной головками шатуна);

R - радиус кривошипа (расстояние между осями коренной и шатунной шеек);

φ - текущий угол поворота коленчатых валов;

φ=α1 - угол поворота кривошипа, соответствующий положению поршня в ВМТ;

φ=180°+α2 - угол поворота кривошипа, соответствующий положению поршня в НМТ;

β - текущий угол отклонения оси шатуна от оси цилиндра (угловое перемещение шатуна);

е - дезаксиал (дезаксаж);

λ=R/L - коэффициент кинематического подобия КШМ;

k=e/R - дополнительный коэффициент кинематического подобия КШМ;

k2=e/L - второй дополнительный коэффициент кинематического подобия КШМ;

k3=e/(R+L) - третий дополнительный коэффициент кинематического подобия КШМ;

ω - угловая скорость вращения коленчатых валов.

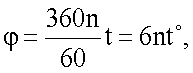

Зависимость между углом φ поворота коленчатого вала и соответствующим ему временем t выражается формулой

где n - число оборотов коленчатых валов в минуту.

За нулевое положение дезаксиального кривошипно-шатунного механизма принимается такое, при котором кривошип находится в верхнем положении под углом α1.

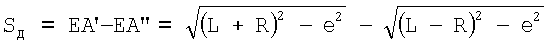

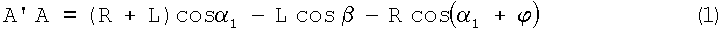

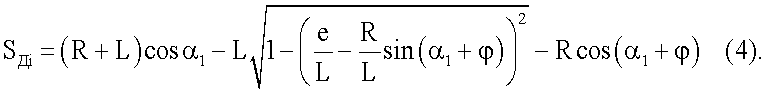

Ход поршня дезаксиального механизма согласно фиг.2

или

.

.

Разница между SД и S=2R доходит до 8% и более (при λ=0,26 и k=1,42).

Перемещение поршня дезаксиального механизма в зависимости от угла поворота коленчатого вала

SД=A'A=A'E-AE

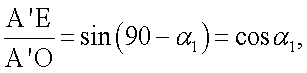

Из соотношения сторон ΔА'ОЕ, фиг.1 следует, что

A'E=A'Ocosα1=(R+L)cosα1

При этом

AE=АМ+МЕ=АМ+BN=Lcosβ+Rcos(α1+φ)

Из соотношения сторон ΔАВМ следует, что

АМ=ABcosβ=Lcosβ

BN=Rsin(90-(α1+φ))=Rcos(α1+φ)

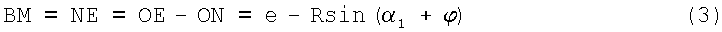

Вместе с тем

а из ΔBON следует, что

ON=Rcos(90-(α1+φ))=Rsin(α1+φ),

то, приравняв правые части выражений (2) и (3), получим

Lsinβ=e-Rsin(α1+φ).

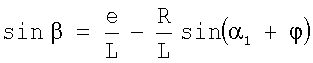

Откуда

.

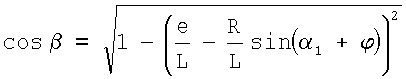

.

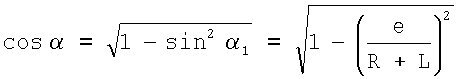

Значение

.

.

Подставляя выражение для cosβ в формулу (1) для SДi, получаем

Из соотношения сторон ΔОА'Е следует, что

sinα1=e/(R+L),

а  .

.

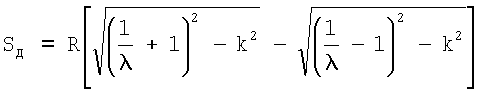

Заменяем L/R=λ, e/L=k2, a e/(R+L)=k3 и выразим

,

,

тогда

.

.

График пути поршня SД дезаксиального КШМ, как функции угла φ поворота коленчатых валов, представлен на фиг.8.

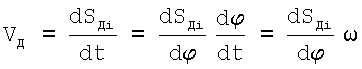

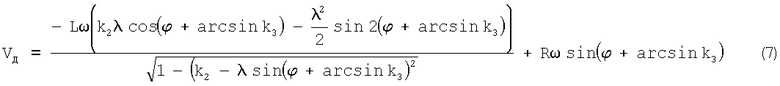

Скорость поршня дезаксиального кривошипно-шатунного механизма

для любого угла поворота коленчатого вала φ является первой производной от его перемещения по времени:

,

,

где ω - угловая скорость вращения коленчатого вала в рассматриваемый момент времени.

.

.

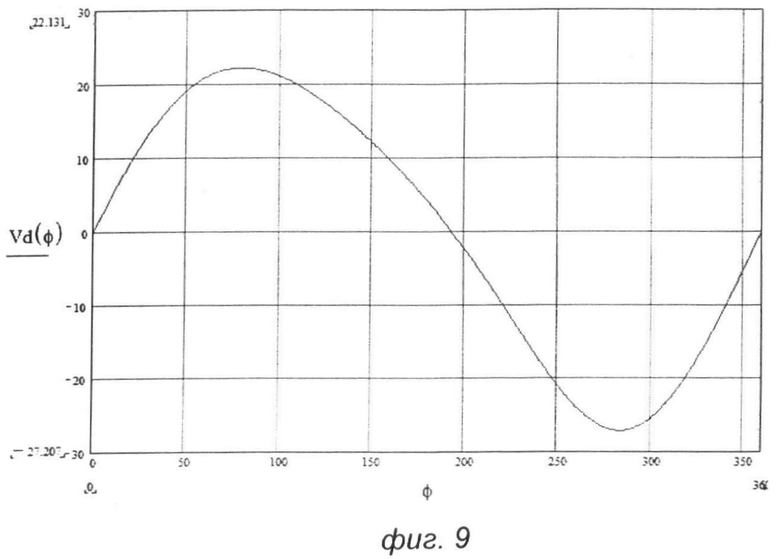

График скорости поршня VД дезаксиального КШМ, как функции угла φ поворота коленчатых валов представлен на фиг.9.

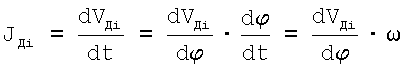

Ускорение поршня дезаксиального кривошипно-шатунного механизма является первой производной от его скорости по времени:

.

.

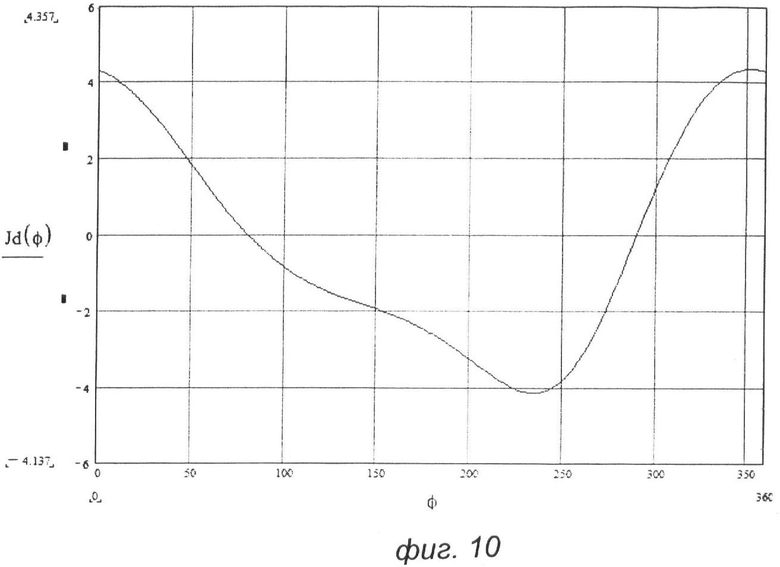

График ускорения поршня JД дезаксиального КШМ, как функции угла φ поворота коленчатых валов, представлен на фиг.10.

Средняя величина ускорений поршня, а следовательно, и сил инерции, пропорциональных ускорению JД, не одинакова для прямого и обратного ходов поршня.

При положении поршня в верхнем крайнем положении, соответствующем ВМТ кривошипно-шатунного механизма, когда радиус кривошипа и ось шатуна лежат на одной линии (см. фиг.4-7), коленчатые валы уже повернуты на угол φ=α1.

При положении поршня, соответствующем НМТ механизма, угол поворота коленчатого вала φ=180°+α2.

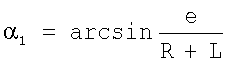

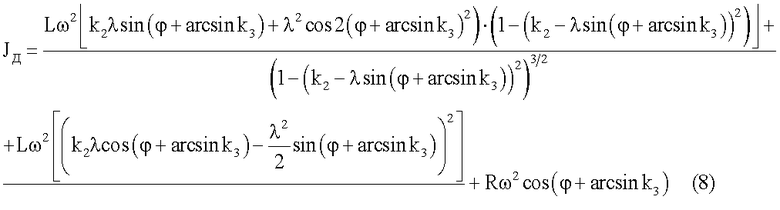

Углы α1 и α2 находят из следующих соотношений (см. фиг.4-7):

,

,

.

.

Соотношения показывают, что Sinα2>Sinα1, а значит и α2>α1.

Таким образом, угол поворота коленчатого вала при прямом ходе поршня больше 180°, а при обратном ходе - меньше 180°.

Следовательно, средняя скорость поршня Спд при прямом ходе меньше, чем при обратном.

Кроме того, из фиг.1, 2 и 3 следует, что при одинаковых по абсолютной величине углах поворота коленчатого вала +φ и - φ путь поршня получается разным.

По результатам оптимизации значений кинематических параметров предложенного дезаксиального кривошипного механизма определены и предложены к использованию при расчетах аналогичных ДВС оптимальные значения коэффициента кинематического подобия λ=0,26…0,27 и дополнительных коэффициентов кинематического подобия k=1,40…1,50; k2=0,35…0,40 и k3=0,28…0,32.

Эффект от использования изобретения состоит в том, что увеличивается КПД КШМ и двигателя или компрессора в целом, за счет уменьшения сил трения, повышаются экономические и экологические показатели, а также надежность и долговечность двигателя за счет практически полного уравновешивания КШМ.

В двигателях, имеющих одинаковые величины R и λ, ход поршня при дезаксиальном механизме SД больше, чем в случае нормального кривошипно-шатунного механизма, вследствие этого при прочих равных условиях несколько увеличивается рабочий объем двигателя, а следовательно, и мощность двигателя. Вместе с тем возрастает и время такта впуска и расширения, так как при движении поршня от ВМТ до НМТ угол поворота коленчатого вала дезаксиального двигателя больше 180°, что улучшает его наполнение.

К преимуществам дезаксиального кривошипно-шатунного механизма следует отнести и меньшую, чем в нормальном механизме, скорость поршня около ВМТ, благодаря чему улучшается процесс сгорания, протекающий при условиях, приближающихся к условиям сгорания при постоянном объеме.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявляемого изобретения следующей совокупности условий:

- заявленное изобретение при его осуществлении предназначено для использования в автомобильной промышленности, а именно в конструкции транспортных средств, использующих поршневые двигатели;

- для заявленного изобретения в том виде, как оно охарактеризовано в независимых пунктах формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных до даты приоритета устройств;

- заявленное изобретение при его осуществлении способно обеспечить достижение технического результата, направленного на значительное повышение эффективности функционирования двигателей внутреннего сгорания (компрессоров).

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость".

Источники информации

1. Попык К.Г., Сидорин К.И. Автомобильные и тракторные двигатели, ч.2 - М.: Высшая школа, 1976. - 280 с.

2. Архангельский В.И. Автомобильные двигатели. М.: Машиностроение, 1977. - 591 с.

3. Конструирование и расчет двигателей внутреннего сгорания: учебник для Вузов / Под ред. Н.Х.Дьяченко. - Л.: Машиностроение, 1979. - 392 с.

4. Колчин А.И., Демидов В.П. Расчет автомобильных и тракторных двигателей. М.: Высшая школа, 1980 - 400 с.

5. Патент РФ №2287101, C1, F02B 75/32, 2006.11.10.

6. http://lmax.net/2007/06/26/neander_motocikl_s_turbodizelem..html.

7. Журнал "Мотто" №9 за 2006 г., с.54…57.

8. http://www.sdip.gov.ua/ukr/help/prominv/dvigun/?print=yes.

9. Патент UA №7354, С2, F02B 75/32, 1995.09.29.

10. Патент DE 19814870 А1, 1999.10.14.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ТЕРМОДИНАМИЧЕСКОГО ЦИКЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2623334C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2146010C1 |

| УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ ПОРШНЯ | 2002 |

|

RU2205997C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕЕГО СГОРАНИЯ С ОППОЗИТНЫМИ ЦИЛИНДРАМИ | 2014 |

|

RU2569412C1 |

| КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ СО СМЕЩЕННОЙ ШАТУННОЙ ШЕЙКОЙ | 2015 |

|

RU2597703C1 |

| ПОРШНЕВОЙ ДВУХВАЛЬНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ПРОТИВОПОЛОЖНО ДВИЖУЩИМИСЯ ПОРШНЯМИ И СПОСОБ ЕГО РАБОТЫ | 2008 |

|

RU2379531C1 |

| Установка для вибрационных испытаний двигателя внутреннего сгорания | 1986 |

|

SU1672259A1 |

| СПОСОБ ДИСКРЕТНОГО ИЗМЕНЕНИЯ МОЩНОСТИ ДВС | 2010 |

|

RU2473818C2 |

| ШАТУН ДЕЗАКСИАЛЬНОГО МЕХАНИЗМА | 2010 |

|

RU2442912C1 |

| Узел двигателя внутреннего сгорания А.Ф.Мещерякова | 1990 |

|

SU1770623A1 |

Изобретение относится к области машиностроения и может быть использовано в двигателях внутреннего сгорания общего и специального назначения, поршневых компрессорах и подобных агрегатах с использованием кривошипно-шатунного механизма. Кривошипно-шатунный механизм со сдвоенными кинематическими связями содержит хотя бы один цилиндр (1), блок цилиндров, головку блока (3), картер (2), поддон картера (4), кожухи маховиков, хотя бы один поршень (5), два поршневых пальца (6), два шатуна (7), два коленчатых вала (8), два маховика (9). Маховики (9) связаны между собой зубчатой передачей. Поршневые пальцы (6) установлены в отверстиях бобышек поршня (5). Шатуны шарнирно связаны с поршневыми пальцами и шатунными шейками коленчатых валов, с соблюдением принципа "правый с правым, а левый с левым" или "правый с левым, а левый с правым" (перекрестие) соответственно. Стержни шатунов (7) согнуты к оси цилиндра и выполнены в виде изгиба серповидной формы. Стержни шатунов (7) изогнутыми в плоскости качания сторонами направлены друг против друга. Стержни шатунов (7) смещены в разные стороны от плоскости симметрии, проходящей через середины верхних и нижних головок шатунов перпендикулярно их осям на величину, равную половине толщины стержня. Возможно выполнение стержней шатунов (7) с совмещением внутренней торцевой плоскости верхних головок с плоскостями их стержней. При этом стержни шатунов смещены в сторону от плоскости симметрии, проходящей через середину нижних головок шатуна перпендикулярно ее оси на величину, равную половине толщины стержня. Значения кинематических параметров кривошипно-шатунного механизма оптимизированы и составляют λ=0,26…0,27, k=1,40…1,50, k2=0,35…0,40, k3=0,28…0,32, где λ=R/L, k=e/R, k2=e/L, k3=e/(R+L). L - расстояние между центрами головок шатуна, R - радиус кривошипа, е - дезаксиал. Технический результат заключается в уменьшении сил трения, лучшем уравновешивании КШМ, улучшении условий сгорания топлива. 2 н. и 2 з.п. ф-лы, 10 ил.

1. Кривошипно-шатунный механизм со сдвоенными кинематическими связями, содержащий неподвижные детали кривошипного механизма в составе хотя бы одного цилиндра (блок-картера, блока цилиндров с рядным или оппозитным расположением цилиндров), головки (головок) блока, непосредственно или через прокладку прикрепленной к привалочной плоскости цилиндра (блок-картера, блока цилиндров), поддона картера, прикрепленного непосредственно или через прокладку к нижней плоскости картера, кожуха маховиков, прикрепленного к задней торцевой стороне картера, а также подвижные детали кривошипно-шатунного механизма в составе хотя бы одного поршня с компрессионными и маслосъемными кольцами, размещенного в полости цилиндра, двух поршневых пальцев, установленных в отверстиях бобышек поршня, двух шатунов со стержнями, согнутыми к оси цилиндра, с верхними и нижними головками, посредством которых шатуны шарнирно связаны, например, через подшипники качения соответственно с первым и вторым поршневыми пальцами и шатунными шейками с кривошипами первого и второго коленчатых валов с соблюдением принципа "правый с правым, а левый с левым" соответственно, коленчатые валы, смонтированные на подшипниках, например, качения, в ложементах картера, двух маховиков, прикрепленных к задним выходным частям коленчатых валов - пяткам и кинематически связанных между собой посредством зубчатой передачи, выполненной в виде венцов, одетых (выполненных) на маховики, или зубчатых колес, прикрепленных к плоскости маховиков, отличающийся тем, что стержни шатунов выполнены в виде изгиба серповидной формы ("серповидными") в плоскости качания и своими наружными изогнутыми в плоскости качания сторонами направлены напротив друг друга, и смещены в разные стороны от плоскости симметрии, проходящей через середины верхних и нижних головок шатунов перпендикулярно их осям на величину, равную половине толщины стержня.

2. Кривошипно-шатунный механизм со сдвоенными кинематическими связями по п.1, отличающийся тем, что стержни шатунов совместно с верхними головками смещены в сторону от плоскости симметрии, проходящей через середину нижних головок шатуна перпендикулярно ее оси на величину, равную половине толщины стержня, при этом внутренняя торцевая плоскость верхних головок совмещена с плоскостями их стержней, обращенных к плоскости симметрии, а общая длина верхних головок составляет расстояния между бобышками поршня.

3. Кривошипно-шатунный механизм со сдвоенными кинематическими связями по п.1, отличающийся тем, что значения кинематических параметров оптимизированы по пути и скорости перемещения поршня, углу поворота коленчатых валов и составляют λ=0,26…0,27, k=1,40…1,50, k2=0,35…0,40, k3=0,28…0,32, где λ=R/L, k=e/R, k2=e/L, k3=e/(R+L); L - длина шатуна (расстояние между центрами головок шатуна), R - радиус кривошипа, е - дезаксиал.

4. Кривошипно-шатунный механизм со сдвоенными кинематическими связями, содержащий неподвижные детали кривошипного механизма в составе хотя бы одного цилиндра (блок-картера, блока цилиндров с рядным или оппозитным расположением цилиндров), головки (головок) блока, непосредственно или через прокладку прикрепленной к привалочной плоскости цилиндра (блок-картера, блока цилиндров), поддона картера, прикрепленного непосредственно или через прокладку к нижней плоскости картера, кожуха маховиков, прикрепленного к задней торцевой стороне картера, а также подвижные детали кривошипно-шатунного механизма в составе хотя бы одного поршня с компрессионными и маслосъемными кольцами, размещенного в полости цилиндра, двух поршневых пальцев, установленных в отверстиях бобышек поршня, двух шатунов со стержнями, согнутыми к оси цилиндра, с верхними и нижними головками, посредством которых шатуны шарнирно связаны, например, через подшипники качения соответственно с первым и вторым поршневыми пальцами и шатунными шейками кривошипов первого и второго коленчатых валов с соблюдением принципа "правый с левым, а левый с правым " соответственно, и коленчатыми валами, смонтированными на подшипниках, например, качения, в ложементах картера, двух маховиков, прикрепленных к задним выходным частям коленчатых валов - пяткам и кинематически связанных между собой, например, посредством зубчатой передачи, выполненной в виде венцов, одетых (выполненных) на маховики или зубчатых колес, прикрепленных к плоскости маховиков, отличающийся тем, что стержни шатунов выполнены в виде изгиба серповидной формы ("серповидными") в плоскости качания и своими верхними головками связаны соответственно с первым и вторым поршневыми пальцами перекрестно с соблюдением принципа "правый с левым, а левый с правым", при этом стержни шатунов своими наружными изогнутыми в плоскости качания сторонами направлены напротив друг друга и смещены в разные стороны от плоскости симметрии, проходящей через середины верхних и нижних головок шатунов перпендикулярно их осям на величину, равную половине толщины стержня.

| DE 19814870 A1, 14.10.1999 | |||

| ПРЕДОХРАНИТЕЛЬ ДЛЯ КЛЕТЕЙ ПОДЪЕМНИКОВ | 1927 |

|

SU7354A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2287101C1 |

| US 7021270 B1, 04.04.2006 | |||

| DE 3129028 A1, 08.04.1998. | |||

Авторы

Даты

2010-02-27—Публикация

2008-03-17—Подача