Изобретение касается защиты подземных или заглубленных конструкций, подверженных агрессивному воздействию влажной коррозии.

Данная техническая проблема имеет актуальное значение в промышленно-производственной практике для самых различных металлических конструкций, например, для подземных резервуаров хранения топлива, морских буровых и нефтедобывающих установок, заглубленных магистралей транспортировки жидкостей и газов, таких как газо-, водо- и нефтепроводы, и других инфраструктурных технических средств, используемых по чисто промышленному, гражданскому или военному назначению.

Данное изобретение рассматривается применительно к подземным трубопроводам, что в смысле дефектоскопии и защиты от коррозии является наиболее трудноразрешимой и сложной в техническом плане проблемой. Однако такая конкретная частная постановка не ограничивает сферы применимости изобретательского технического решения.

Трубопроводные магистрали, используемые для транспортировки жидкостей и газов, таких как природный газ, вода или нефть, формируются за счет сварного соединения металлических трубных секций (обычно из стали) и укладки сплошной трубной линии в соответствующее место подземного стационарного расположения (как правило, это достаточно глубокий ров) с последующей засыпкой грунтом для того, чтобы обеспечить необходимую защищенность трубопровода и устойчивую среду эксплуатационного залеганиия, обеспечивающую надежное безаварийное функционирование магистрали. Собранная сплошная трубопроводная магистраль оснащается защитой от влажной коррозии, поскольку среда, в которой будет находиться эта подземная или подповерхностная магистраль, предельно агрессивна по отношению к железосодержащим материалам.

Для нормального функционирования транспортирующего трубопровода на протяжении всего расчетного срока его службы необходимо обеспечить его надежную герметичность и защиту от разрушающего воздействия облегчающей агрессивной среды, что обуславливается, в частности, высокой исходной и эксплуатационной стоимостью таких магистралей. Данная предпосылка предопределяется в конечной практической реализации необходимостью предотвращения всяких утечек, которые могут создать серьезную опасность загрязнения или разрушения окружающей среды, что сопряжено с большими дополнительными расходами. На практике применяются два типа защиты магистральных трубопроводов (каким-то образом взаимосвязанных): это "пассивная" защита, состоящая в нанесении на трубопровод защитного покрытия, изолирующего от окружающей среды, и активная "катодная" защита, при осуществлении которой к трубопроводу прикладывается электрический потенциал, блокирующий протекание коррозионных электрохимических реакций, способных разрушить металл трубопроводной магистрали и приводить к ее перфорации.

На практике "пассивная" защита реализуется за счет нанесения сплошного покрытия на соответствующим образом зачищенную поверхность трубопровода. Это покрытие может быть двух основных типов: первый - покрытия из углеводородных материалов, таких как асфальты и битумы, которые обычно наносят в нагретом, горячем состоянии в виде нескольких последовательных слоев в сочетании с армировкой из волокнистого материала; и второй тип - это синтетические полимерные покрытия из таких материалов, как полиэтилен, поливинилхлорид и эпоксидные смолы, наносимые на трубопровод в виде ленты, наматываемой на трубопровод по спирали с перекрытием кромок сопряжения, или формируемые в виде покрывающего слоя литьем в постоянные формы. В качестве защитного покрытия и армировки для рассматриваемой цели используются полотно, ткань, войлок или лента из стекловолокна, асбеста и других нетрадиционных волокнистых материалов. Такие покрытия, как показала практика их применения, не обеспечивают надлежащей защиты подземных или подводных трубопроводных магистралей в расчете на потребный срок их эксплуатации.

Это предопределяется следующими негативными обстоятельствами:

в настоящее время отсутствуют материалы, обладающие необходимо высокой сплошностью (т.е. отсутствием пористости и проницаемости), даже при условии их полностью правильного нанесения на трубопроводы, и соответственно препятствующие распространению химически активных агентов, способных создавать коррозионное воздействие на конструкционный материал магистрали со стороны защитного слоя, даже если это воздействие предельно мало;

если последовательность операций подготовки, нанесения покрытия, подъема, укладки и захоронения трубопроводной магистрали может привести к некоторому повреждению или нарушению наносимого защитного покрытия, порождаемые этим дефекты впоследствии приводят к разрастающемуся коррозионному воздействию;

применяемые в защитных покрытиях углеводородные или полимерные материалы и их армировка имеют химико-физическую стойкость, которая в принципе сравнительно высока, но недостаточна для реализуемой цели защиты, в особенности с учетом реальных изменений температуры и влажности покрывающей среды;

действием естественных геофизических явлений, таких как землетрясения, оползни, обвалы, наводнения, паводки, разливы рек и т.п., которые могут вызвать повреждение пассивной защиты магистральных трубопроводов.

Катодная защита обеспечивает защищенность трубопровода в тех точках, где может проявляться пористость, разрывность или несовершенство "пассивного" защитного покрытия с "обнаружением" поверхности конструкционного металла по отношению к коррозионному действию окружающей среды.

Известен способ контролирования изменения рабочего состояния пассивно-защитного покрытия на трубопроводной магистрали [1]. В свою очередь известен способ обнаружения местного повреждения или повреждений защитной оболочки трубопроводов [2].

При реализации этих известных способом ток катодной защиты модулируется в виде прямоугольных импульсов, при пропускании которых через цепь проводимости "трубопроводная магистраль - земля" производится разделение и регистрация активно-резистивных и чисто емкостных составляющих в общем импедансе такой системы.

Предметом изобретения является контроль состояния и идентификации по месту повреждения или отслоения защитного покрытия от металлической стенки подземного или заглубленного трубопровода вследствие некачественного выполнения такого покрытия, смещения и деформирования трубопроводной магистрали, старения и хрупкого разрушения покрывающих материалов или скрепляющего связующего под действием окружающей среды, образования или просачивания газа или пара в промежуток между конструкцией трубопровода и его защитной оболочкой и т.п.

Упомянутое отслоение покрытия имеет обычно локализованный характер и в отличие от нормально-временного разрушения требует оперативного локального вмешательства по устранению проявляющегося дефекта, который может привести к быстрому локально коррозионному повреждению трубопровода и нарушению всего его функционирования.

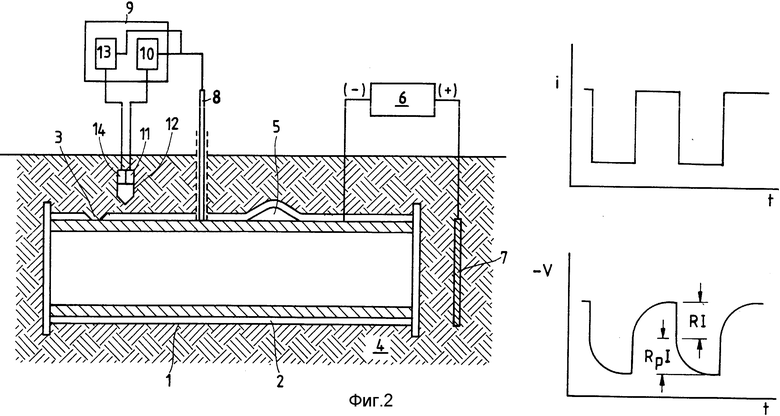

Этот эксплуатационный дефект проиллюстрирован на фиг. 1, на которой схематично показана часть 1 трубопроводной магистрали с нарушением (слева на данной фигуре) целостности защитного покрытия 2 в зоне 3 на металлической стенке трубопровода, имеющей таким образом непосредственный контакт с грунтом 4. Справа от этого дефекта показано локальное отслоение покрытия 2 с образованием пузыря в зоне 5 между стенкой трубопровода и защитным покрытием. Стенка трубопровода в зоне этого пузыря или отслоения подвержена активному коррозионному действию окружающей среды. Рассматриваемая трубопроводная магистраль имеет катодную защиту, реализуемую генератором электрического тока 6, подключенным на "землю" через заземляющую электродную пластину 7. Вдоль трубопроводной магистрали распределены различные вспомогательные средства 8, обеспечивающие функционирование системы катодной защиты (см. фиг. 2).

В зоне повреждения 3 защитного покрытия пропускаемый ток катодной защиты берет на себя основную защитную функцию, как бы заменяя внешнее покрытие трубопровода и проходя по "контактно усиленной" цепи между землей 4 и стенкой магистрали 1. В результате этого трубопровод сохраняет в определенной мере защищенность по отношению к окружающей среде и не подвергается коррозии.

В отличие от этого микропористость или небольшие зазоры-отслоения 5 защитного покрытия создают "благоприятные" условия для миграции в образующуюся пустотную зону агрессивных химических веществ и микроорганизмов (особую опасность в этом смысле представляют сульфатразлагающие бактерии), которые инициируют и интенсифицируют локальное коррозионное воздействие на металлическую стенку трубопровода в указанной зоне дефекта 5.

Такое коррозионное воздействие может сопровождаться выделением газообразных продуктов, расширяющих зону отслоения защитного покрытия от стенки трубопроводной магистрали и соответственно зону коррозии. В отличие от указанного нарушения сплошности защитного покрытия, его отслоение или вздутие не приводит к нарушению электропроводности по отношению к "земле" 4, так как покрытие 2 не прерывается, а просто отходит от стенки трубопровода. Однако в результате образования пустотной полости ток катодной защиты не способен эффективно заменить покрытие и обеспечить защищенность трубопроводной магистрали.

Все эти предпосылочные обстоятельства предопределяют необходимость своевременного выявления зон отслоения защитного покрытия от трубопроводной магистрали с идентификацией местоположений таких отслоений для того, чтобы предотвратить коррозионное разрушение металла стенки трубопровода.

Решению именно этой проблемы и посвящено изобретение, смыслом которого является контроль текущего состояния защитного покрытия металлической трубопроводной магистрали и выявление по местоположению его отслоений и коррозии металла в таких дефектных зонах.

Существо технической реализации устройства и способа, предложенных в рамках изобретения, рассматриваются ниже на частном примере исполнения последнего. Структурная схема предлагаемого технического решения приведена на фиг. 2.

Заявляемое дефектоскопическое устройство включает в себя измерительную систему 9, осуществляющую дефектологический контроль части трубопровода, которая (см. фиг. 1) имеет катодную защиту от токового генератора 6, подключенного на "землю" через контактную земляную пластину (шину) 7.

Измерительная система 9 состоит из генератора, формирующего переменный ток намагничивания (рабочий задающий сигнал) и подключенного одновременно к одному из контакторов 8 и земляной шине 11 двухполюсного зонда 12, и калибровочного регистратора-измерителя 13, на который поступают сигналы, представляющие электрические потенциалы, создаваемые токами возбуждения, и который подключен одновременно к опорно-эталонному электроду 14, являющемуся другим полюсом двухполюсного зонда 12, и к контролируемой трубопроводной магистрали с использованием в предпочтительном варианте исполнения кабеля, связывающего генератор 10 с контактной пластиной-электродом 8.

Контрольный зонд 12 заделывается в грунт в районе контролируемой части трубопроводной магистрали.

В верхней правой половине фиг. 2 приведена эпюра изменения квадратно-импульсного тока возбуждения, используемого для контроля состояния трубопровода. На нижерасположенной эпюре показано изменение электрического потенциала в контролируемой (намагничиваемой) части трубопровода.

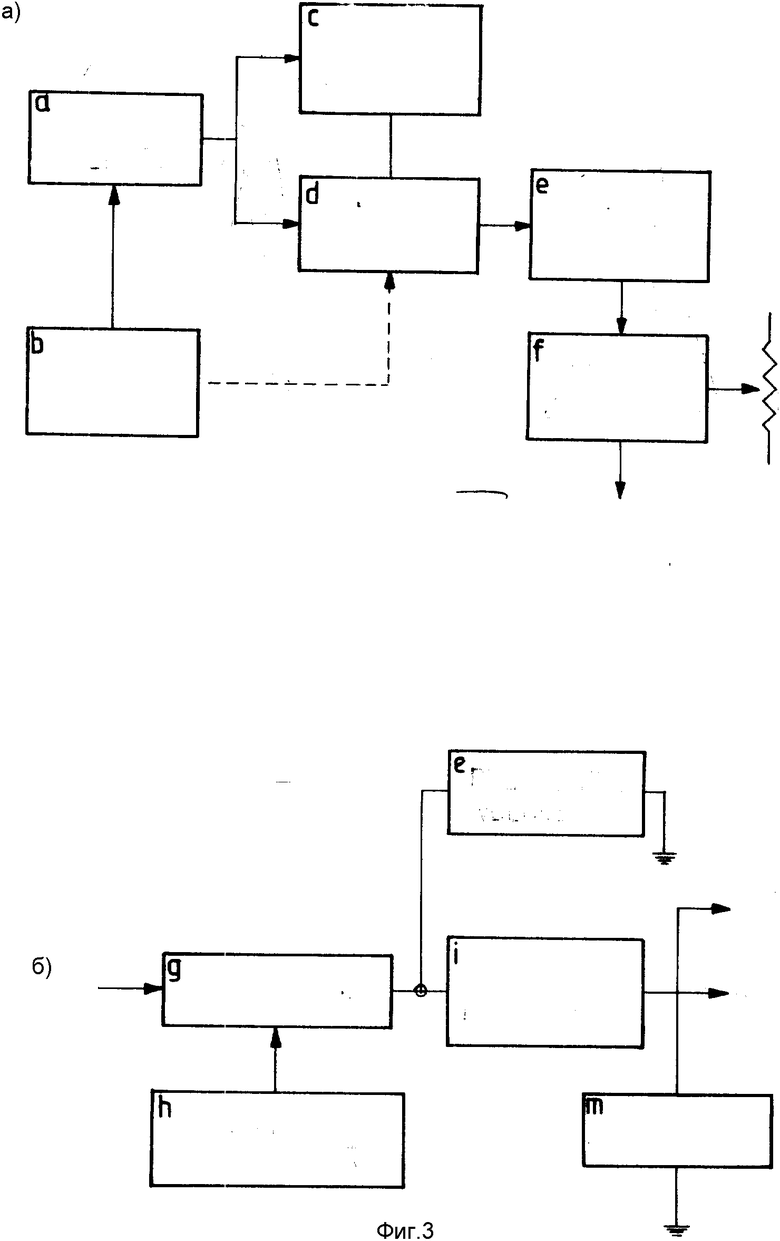

В качестве неограничивающих частных примеров приведены структурные блок-схемы дефектоскопической системы 10, генерирующей контрольный электротоковый сигнал, передаваемый к земляной пластинчатой шине 11 двухполюсного зонда 12 (см. фиг. 3(а)), и схемы 13 для измерения параметров сигнала, порождаемого потенциалом, наводимым в контакте-полюснике 14 зонда 12, образующем опорный электрод (см. фиг. 3(б)).

Генераторная система токового сигнала, входящая в рассматриваемую дефектоскопическую систему и представленная блок-схемой на фиг. 3(а), состоит из следующих функциональных элементов:

a) задающего генератора напряжения (VCO), формирующего синусоидальный контрольный сигнал;

b) селектора постоянного напряжения для контроля по частоте;

c) генератора прямоугольных импульсов с одинаковыми полупериодами;

d) селектора-переключателя, организующего подачу рабочих сигналов на выходной адаптер;

e) выходного адаптера для микширования сигналов;

f) токового генератора для подачи рабочих сигналов дефектоскопического контроля к контролируемой трубопроводной магистрали.

Данная схема может быть сформирована на основе типовых электронных блоков, обеспечивая формирование и подачу токовых переменных импульсных сигналов возбуждения прямоугольной и синусоидальной формы с заданной частотой и амплитудой.

Представленная на фиг. 3(б) измерительная схема, формирующая на выходе полезный сигнал по электрическому потенциалу, состоит из следующих функциональных элементов:

g) импедансного электрометра-преобразователя (датчика) для регистрации между опорно-эталонным электродом и контролируемой трубопроводной магистралью;

h) компенсатора катодной поляризации трубопроводной магистрали;

i) интерфейса для сопряжения сигналов, поступающих к различным периферийным устройствам регистрации (самописцу, вольтметру и селектору выходных данных);

e) вольтметра для измерения потенциала катодной поляризации контролируемой трубопроводной магистрали;

m) вольтметра регистрации выходного сигнала.

Данная измерительная схема может быть сформирована из типовых электронных устройств, генерируя рабочие сигналы по напряжению в ответ на входные контрольные токовые сигналы намагничивания.

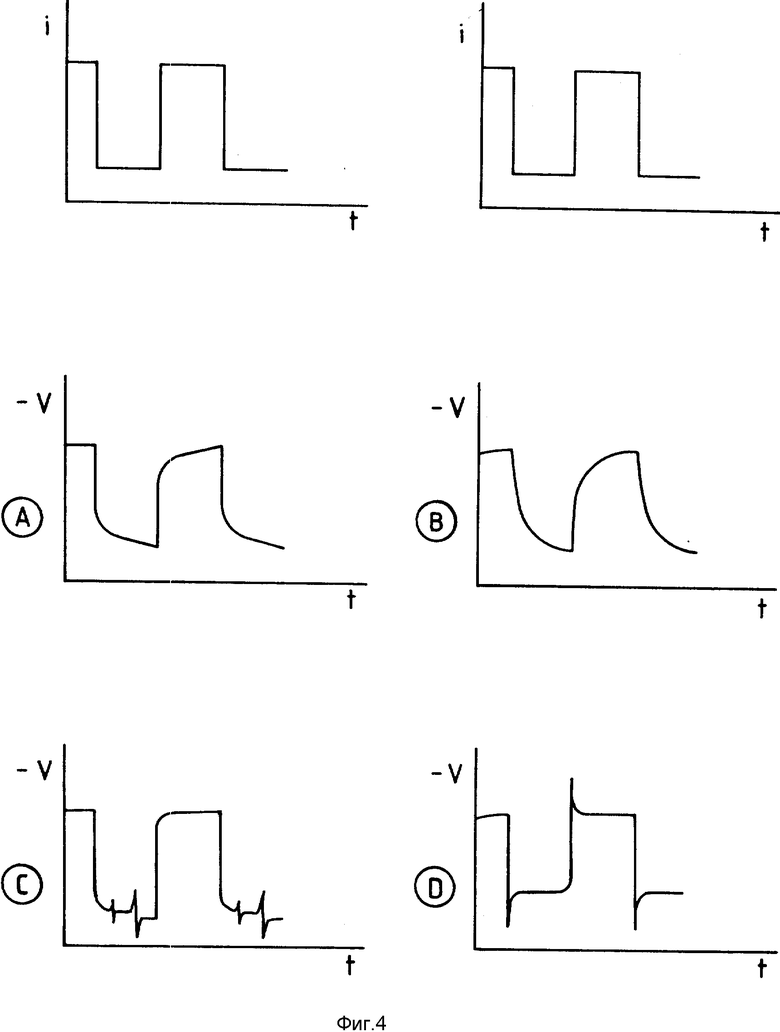

В процессе промышленного применения и полевых испытаний, проведенных по методам, описанным в европейских патентных заявках N 0411689 и N 0495259, установлено, что прямоугольно-импульсно-дублированный токовый контрольный сигнал дает ответную реплику по потенциалу, показанному в виде эпюр на фиг. 4.

Вертикальная (амплитудная) линейная часть на данных эпюрах представляет омические потери (R.I), при этом наклонно падающая часть также, как и равновесный участок, характеризуют амплитуду с величиной Rp.I (где Rp определяет поляризационное сопротивление), которая является полезным сигналом, идентифицирующим процесс коррозии.

Измерение омических потерь на контролируемой выделенной части трубопроводной магистрали позволяет оценить в осреднении состояние ее защитного покрытия, т.е. относительное распространение распределенных дефектов и результат общего "старения", по методике [1] или же идентифицировать локальные поверхностные нарушения (перфорационные разрывы в покрытии) в одном или нескольких местах проявления дефектов по методике дефектоскопического контроля [2] . Дефекты, регистрируемые по этим методикам, проявляются, как отмечалось выше, в виде разрывов или нарушения сплошности защитного покрытия, в результате чего конструкция трубопровода приходит в прямой контакт с грунтом. Как очевидно, амплитуда минимальных значений R.I взаимосвязана с базой распространения, проявления дефектов по длине трубопроводной магистрали.

На фиг. 4 приведены эпюры различной конфигурации по вольт-реплике (полученные по результатам полевых, натурных испытаний) при дефектных нарушениях различного характера защитного покрытия подземных трубопроводов в условиях, когда поляризационное сопротивление и омические потери не всегда достаточно точно различимы и идентифицируемы инструментально.

Эпюра А на фиг. 4 показывает типовое изменение ответного сигнала реплики по напряжению (потенциалу), соответствующего прямоугольному токовому контрольному импульсу намагничивания, в котором омическая (активная) составляющая R. I и реактивная составляющая RpI различаются заметным образом. Последующие эпюры представляют некоторые частные варианты ответных реплик на контрольные дефектоскопические сигналы. Эпюра B соответствует тому случаю, когда две упомянутые составляющие не отчетливо различимы, т.е. когда омическая составляющая относительно мала; эпюра C иллюстрирует эффект нарушения (искажения) выходного сигнала внешними электрическими полями в условиях, когда ответный сигнал становится неустойчивым. Эпюра D иллюстрирует эффект уравнивания токов.

Информация по электрохимическим параметрам, характеризующим отслоение защитного покрытия трубопроводной магистрали, и проявлению коррозии содержится в профиле наклонной части прямоугольного импульса, который характеризует время  по выходу энергии, аккумулируемой в двойном слое, где

по выходу энергии, аккумулируемой в двойном слое, где  представляет емкость этого слоя. Экспериментальные исследования показали, что скорость достижения равновесия минимального значения напряжения существенно больше в том случае, когда трубопровод, в котором регистрируются дефекты, имеет катодную электрическую защиту (в этом случае равновесие или устойчивый уровень напряжения достигается за время порядка 1 с), по сравнению с тем случаем, когда отслоение имеет место в трубопроводной магистрали, не имеющей упомянутой защиты (в таком случае равновесное состояние реализуется через 5 - 10 с).

представляет емкость этого слоя. Экспериментальные исследования показали, что скорость достижения равновесия минимального значения напряжения существенно больше в том случае, когда трубопровод, в котором регистрируются дефекты, имеет катодную электрическую защиту (в этом случае равновесие или устойчивый уровень напряжения достигается за время порядка 1 с), по сравнению с тем случаем, когда отслоение имеет место в трубопроводной магистрали, не имеющей упомянутой защиты (в таком случае равновесное состояние реализуется через 5 - 10 с).

Дефектоскопическое идентифицирование по наклонной части рассматриваемого "прямоугольного" импульса во многих случаях оказывается практически неприемлемым или нереализуемым вследствие проявления искажений (нарушений) типа вихревых токов, компенсационных уравновешивающих токов и других неконтролируемых эффектов электромагнитного характера.

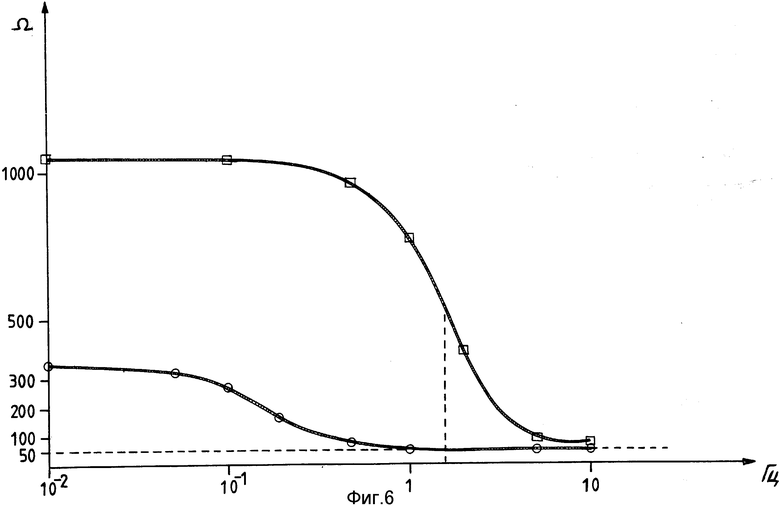

Было установлено, что при подаче (пропускании) к трубопроводу синусоидальных токов возбуждения различной частоты получаются ответные реплики по напряжению, по которым можно определить как общие дефекты в трубопроводе, так и отслоения его защитного покрытия.

Селективность в регистрации проявления дефекта/отслоения предопределяется различием амплитуды реплики в зависимости от различной частоты синусоидального контрольного сигнала (см. фиг. 5). Так, в частности, в случае дефекта (локального зазора, разрыва пассивно-защитного покрытия трубопровода) малые значения  и большие значения Rp предопределяют значительное изменение амплитуд синусоидальных ответных сигналов реплик по напряжению при изменении частоты к примеру в диапазоне 10 Гц и 1 Гц. В отличие от этого в случае отслоения покрытия (образования пузыря или вздутия между покрытием и стенкой трубопровода без разрыва покрытия) с проявлением коррозии в зоне отслоения большие значения

и большие значения Rp предопределяют значительное изменение амплитуд синусоидальных ответных сигналов реплик по напряжению при изменении частоты к примеру в диапазоне 10 Гц и 1 Гц. В отличие от этого в случае отслоения покрытия (образования пузыря или вздутия между покрытием и стенкой трубопровода без разрыва покрытия) с проявлением коррозии в зоне отслоения большие значения  и малые значения Rp предопределяют постоянство амплитуд синусоидальных репликовых сигналов напряжения при изменениях частоты в диапазоне, к примеру 10-1 Гц.

и малые значения Rp предопределяют постоянство амплитуд синусоидальных репликовых сигналов напряжения при изменениях частоты в диапазоне, к примеру 10-1 Гц.

Другими словами, пропускание через трубопровод синусоидальных токов различных частот дает значительный разброс вольт-реплик в случае перфорационных дефектов и наоборот существенное их совпадение в случае отслоения защитного покрытия.

Прямоугольно-импульсная часть сигнала возбуждения, вводимая в цепочку или последовательность модулированных колебаний тока, подаваемого к контролируемой части трубопровода, представляет собой эффективное средство контроля задаваемого частотного поля, позволяя регистрировать и идентифицировать омические потери R.I на трубопроводе.

Как при перфорационных дефектах, так и при отслоениях защитного покрытия, сами по себе омические потери, определяемые на основе вертикальной части профиля (эпюры) изменения электрического потенциала, наводимого в трубопроводе прикладываемым к нему прямоугольным сигналом, должны подразумевать амплитуду, равную той, которая должна формироваться синусоидальным током на максимальной частоте, в то время, как суммарная или полная амплитуда эпюры изменения потенциала, индуцируемого прямоугольно-токовым сигналом, должна соответствовать синусоидальному току с минимальной частотой. Если это не происходит, изменяемый частотный диапазон следует расширить до реализации указанного совпадения, соотнесения амплитуд.

По результатам проведенных ранее экспериментов установлено, что приемлемым по ширине частотным диапазоном является 10-10-2 Гц; в этом случае дефектоскопический контроль можно проводить при предельно малых токах (несколько миллиампер), получая ответную реакцию (реплики) по напряжению, достаточную для инструментальных измерений.

Сравнение потенциалометрических реплик для различных частот контрольного синусоидального тока позволяет выявить характер дефекта - перфорационного разрушения покрытия трубопровода ("плавающие" параметрические значения) или отслоения (локализованные значения).

На фиг. 5 в качестве иллюстрационного примера приведены эпюры изменения различных реплик по напряжению при возбуждении (намагничивании) цепи дефектоскопического контроля прямоугольно-профильными и синусоидальными токами с различными частотами (см. выше). Эти эпюры выходной реакции контрольной системы позволяют выявлять по характеру и местоположению нарушения защитного покрытия трубопроводных магистралей по методике, рассматриваемой в рамках изобретения.

На фиг. 6 приведен график изменения импеданса (полного сопротивления) цепи "трубопровод-земля" в зависимости от частоты задающего синусоидального токового сигнала возбуждения. Верхняя кривая представляет значения импеданса перфорационного дефекта с резким изменением при варьировании частоты в то время как нижняя кривая отражает изменение импеданса вследствие отслоения защитного покрытия с проявлением коррозии; это изменение в используемом диапазоне частот меньше, чем в первом случае.

Электрические токи возбуждения, пропускаемые через контролируемый трубопровод при реализации способа, составляющего изобретение, состоят по меньшей мере из двух последовательностей или групп синусоидальных переменно-токовых сигналов с амплитудой 0,1 - 10 мА на частотах 10-3-30 Гц при частотном коэффициенте (соотношении) 10-1000, а оптимально 40-100. Полезная длительность каждой такой токовой компонентной последовательности равна 3-10 циклам. Эти контрольно- дефектоскопические токи накладываются на рабочий ток катодной защиты и могут дополняться прямоугольными импульсными посылками возбуждения, применяемыми для того, чтобы проверить правильность подбора рабочих частот по упомянутому критерию.

Способ контроля текущего состояния заглубленных трубопроводов (конструкций) и обнаружения отслоения их защитного покрытия, представляющий изобретение, состоит из следующих рабочих операций и этапов.

Перед проведением дефектоскопических измерений, если была прервана модуляция тока катодной защиты в соответствии с методиками контроля по упомянутым патентным заявкам, указанная катодная защита осуществляется без модуляции с использованием электрического тока постоянной силы.

Далее производится подключение измерительно-регистрирующей системы 9 к одному из электродов 8 на контролируемой части трубопроводной магистрали, над которой в грунт погружается двухполюсной зонд 12, который подключается к системе 9.

Генератор 10 вырабатывает токи возбуждения (намагничивания) контролируемой цепи (характер этих токов рассмотрен выше), к примеру в виде двух совмещенных групп последовательных синусоидальных электрических сигналов по частоте 0,1-10 Гц и с пятицикловой повторяемостью. При пропускании этих токов измеритель 13 регистрирует соответствующие ответные реакции-реплики по напряжению контролируемой цепи.

В предпочтительном варианте исполнения изобретения предусматривается осуществление контроля выбранных частот возбуждения посредством подачи на трубопровод в нескольких его точках (можно с нерегулярными интервалами по его длине) последовательности прямоугольных токовых посылок - сигналов одинаковой интенсивности для того, чтобы убедиться, что сигнальные реплики R.I, создающиеся в ответ на прямоугольный контрольный сигнал, совпадают по амплитуде с сигналом, получаемым от синусоидального тока с максимально большой частотой, и что суммарные амплитуды реплик на прямоугольный задающий сигнал совпадают с амплитудой сигнала, получаемого от синусоидального тока минимальной частоты. Частота этих прямоугольно-сигнальных посылок составляет 0,1 - 0,01 Гц.

Измерение повторяют после извлечения зонда из грунта и перемещения его на относительно небольшое расстояние в новое место установки вдоль трубопровода. Это может делаться к примеру шагами в несколько метров, лучше всего 2 - 10 м. После такого переноса зонд снова вводится в грунт над трубопроводом; далее излучаются те же токовые сигналы возбуждения и измеряются реплики по напряжению. При последовательно пошаговом контроле всего трубопровода длина кабеля, связывающего систему 9 с электродом 8, должна быть равна по меньшей мере половине расстояния, разделяющего два смежных электрода 8. После выполнения измерений на той базе, которая допускается кабельной разводкой, устройство 9 перемещают на новый участок трубопровода, переподключаясь к последнему для выполнения контроля этого нового участка.

После выполнения всех измерений производится сравнительный анализ полученных данных. Для этого разности пиковых напряжений сигналов, измеренные на малой частоте (0,1-0,01 Гц), и аналогичные разности, измеренные на высокой частоте (5-100 Гц), делятся на силу токов питания (0,1-10 МА); результаты такого вычисления "увязываются" с конкретной точкой измерения, например, на графике или диаграмме. Полученные значения представляют собой поляризационное сопротивление Rp, соответствующее той точке, в которой находится контрольный зонд. Минимальные значения такого сопротивления определяют те точки на трубопроводной магистрали, где имеет место коррозия, причем глубина этих минимумов взаимосвязана с интенсивностью коррозии трубопровода.

Пример. Устройство и способ, составляющие изобретение, были испытаны в полевых условиях для контроля состояния части магистрали газопровода транспортировки метана. Трубопровод имел диаметр 42 дюйма (106,7 см). В этом трубопроводе была установлена ранее возможность коррозионного повреждения. Такая предварительная проверка проводилась с помощью телеметрического зонда-крота, который "прогонялся" через трубопровод.

Последующие дефектоскопические испытания по методике изобретения проводились с использованием двухполюсного зонда, состоящего из оребренной микрозаземленной электродной пластины, выполненной из стали AI SI 304, и опорного электрода из сплава Ta-Ta2O5. Длина мерного зонда составляла порядка 70 см. Генератор 10, выполненный по схеме, представленной на фиг. 3(а), запитывал трубопровод через заземленную пластину 11 гармонически переменными (амперостатическими) токами с амплитудным симметричным изменением в диапазоне +0,75 мА и -0,75 мА. Эти токовые сигналы имели прямоугольную (0,1 Гц) и синусоидальную форму волны (0,1-0,3-1-3-5-10 Гц). Сила задающего тока возбуждения (намагничивания) была достаточна для формирования приемлемых по величине ответных сигналов-реплик без проявления заметной индуцированной поляризации.

Дефектоскопический контроль проводился на секции трубопровода длиной 106 м с последовательным перемещением измерительной аппаратуры с постоянным шагом 2 м.

Данные таких испытаний приведены в таблице.

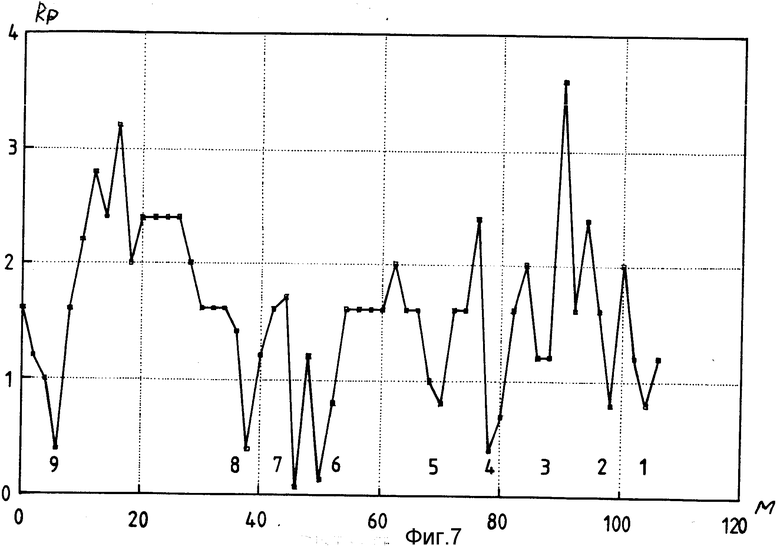

На фиг. 7 представлен график (гистограмма) распределения значений поляризационного сопротивления Rp по длине контролировавшейся секции газопровода. Экстремальные минимумы значений этого сопротивления (обозначены позициями 1-9) соответствуют точкам (сечениям) трубопровода, наиболее подверженным коррозии. В этих точках была проведена контрольная проверка, для чего производилась выемка грунта, раскопка трубопровода и проверка состояния его стенки после удаления защитного покрытия. Результаты этой контрольной проверки следующие.

Точка 1 и 2: в промежутке между этими точками обнаружена зона коррозии на стенке трубопровода глубиной до 4 мм и два вздутия защитного покрытия; в точке 2 (98 м от начала контролировавшейся секции трубопровода) обнаружен разрыв в отошедшем вверх покрытии. Этот разрыв проходил в направлении точки 1 (104 м от начала упомянутой секции трубопровода), в которой грунт не удалялся.

Точка 3: здесь заметных повреждений не обнаружено, поскольку в этой точке глубина пика сопротивления Rp невелика.

Точка 4: вокруг этой точки (78 м) зарегистрировано несколько трещин и разрывов в складках защитного покрытия, переходящих в зону зачаточной коррозии.

Точка 5: в этой точке (70 м) обнаружено скопление трещиноватых складок, переходящих в зону зачаточной коррозии при наличии жидкости, содержащей H2S. Вдоль одной из складок покрытия проходила коррозионная раковина глубиной 5 - 6 мм.

Точка 6: в данной точке (50 м) зарегистрирована большая зона повреждения с многократными складками и морщинами, трещинами и разрывами защитного покрытия. Площадь этой зоны составила порядка 100 см2.

Точка 7: здесь обнаружено коррозионное проявление с раковинами средней глубины. От этой точки (46 м) отходили морщины и складки с трещинами в покрытии (максимальная их длина 2,5-3 м), заканчивавшиеся в зоне коррозии.

Точка 8: в этой контрольной точке (38 м) на площади 2000 см2 имелось значительное число раковин коррозионного изъязвления с максимальной глубиной 3 мм.

Точка 9: в этой точке (6 м) грунт не удалялся.

Проведенные последовательные измерения выявили точки с отслоением защитного покрытия и коррозией под ним. Такая деффектоскопическая идентификация проведена на основе данных измерения емкостных потерь, а также омических потерь, давших полезную информацию по состоянию защитного покрытия трубопроводной магистрали и по обнаружению его отслоений.

Использование: защита от коррозии подземных трубопроводов. Сущность изобретения: для контроля текущего состояния и обнаружения отслоений защитного покрытия, имеющего катодную защиту подземного трубопровода, по нему локально пропускают синусоидальные токи возбуждения, измеряют реакции-реплики по напряжению и сравнивают реплики на разных частотах. На основе различия или совпадения реплик на разных частотах делают вывод о состоянии защитного покрытия. Даны параметры токов возбуждения, частот и диапазон их соотношений. 6 з.п. ф-лы, 1 табл., 7 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| EP, заявка, 0411689, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| EP, заявка, 0495259, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-02-10—Публикация

1993-03-10—Подача