Изобретение относится к области экологии в промышленной энергетике, в частности к способу осаждения пылевидных частиц в плавильных агрегатах черной и цветной металлургии.

В промэнергетике в очень многих плавильных печах, типа отражательных, шлакоплавильных, мартеновских, стекловаренных и др.; жесткий, направленный на поверхность расплавленных материалов факел и струи кислорода, подаваемого при продувке, способствуют интенсивному образованию пыли (особенно, если материал загружают через отверстия в своде), которая затем уносится из рабочего пространства уходящими газами. Пыль представляет собой как твердые, так и размягченные и даже частицы (в дальнейшем - дисперсная фаза).

Это не только осложняет задачу экологической защиты окружающей среды, но и заметно ухудшает работу многих агрегатов, расположенных за печью (котлов-утилизаторов, дымососов, насадок регенераторов и т.д.). Поэтому разработка эффективного и легко реализуемого на практике способа уменьшения пылевыноса является весьма актуальной задачей.

Наиболее близким к предложенному является способ струйного осаждения, включающий пропускание загрязненного газового потока над поверхностью осаждения в канале, ограниченном верхней и боковой ограждающими поверхностями.

Однако этот способ имеет весьма существенные недостатки. За счет обычного увеличения скорости фазо-несущего потока обычно не удаляется увеличить степень турбулентности выше 0,15-0,20. Требуемую степень осаждения приходится обеспечивать за счет значительного увеличения длины сепаратора (площади осаждения), Установка турбулизирующих вставок приводит к значительному увеличению гидравлического сопротивления и требует в условиях высокотемпературных потоков применения специальных охладителей или использования высокоогнеупорных материалов.

Верхний предел используемых в линейных сепараторах скоростей весьма ограничен из-за возможного потока срыва пленки с поверхности.

Все указанное не обеспечивает достаточной степени осаждения и приводит к росту капитальных затрат, применению дорогостоящих материалов и увеличению эксплуатационных расходов на пылеосаждение.

Целью предлагаемого способа является увеличение степени дисперсно-фазного осаждения путем турбулизации несущего потока газовой завесой из струй. Поставленная цель основана на том факте, что при достижении некоторой степени турбулентности обеспечивается резкое увеличение степени пылеосаждения.

В предлагаемом способе дисперсного фазоосаждения достижения требуемой степени турбулентности выше величины 0,25-0,30 обеспечивается созданием турбулизирующей завесы газовых струй, истекающих по направлению фазонесущего газового потока при звуковых или сверхзвуковых скоростях (компрессорный воздух, кислород, пар, инертный газ и т.д.) под определенным оптимальным углом атака к плоскости фазоосаждения.

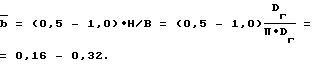

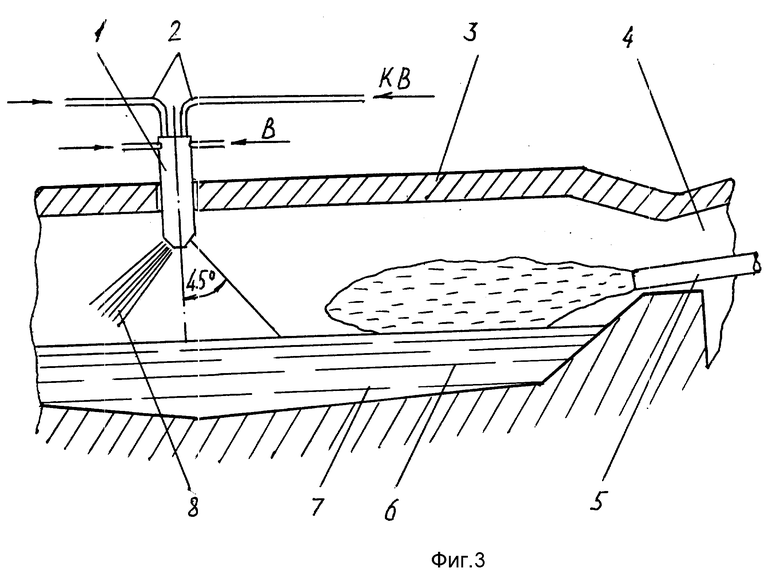

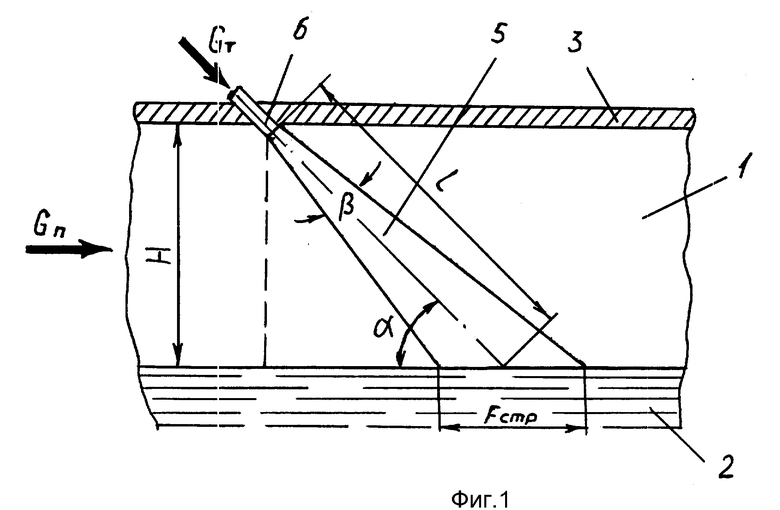

На фиг. 1, 2 приведена схема взаимодействия турбулизирующей струйной завесы с основным фазонесущим потоком; на фиг.3 - схема реализации способа в рабочем пространстве мартеновской печи.

Способ включает основной фазонесущий поток 1 с массовым расходом Gп, жидкую фазоулавливающую поверхность 2, верхнее 3 и боковые 4 отражения струйной завесы 5, истекающей из слоя сопл 6 с массовым расходом Gт со звуковой или сверхзвуковой скоростью.

На схеме использованы следующие обозначения:

H и B - соответственно, высота и ширина канала,

l - длина струи от сопла до точки встречи с осаждающей поверхностью,

β - угол раскрытия струи,

d - угол атака турбулизирующей струи осаждающей поверхности,

F - площадь следа раскрывающейся струи на поверхности фазоосаждения,

D - размер малой полости эллипса следа струи.

Основные параметры струйной турбулизирующей газовой завесы (угол атака α; расположение и количество сопл для подачи струй, соотношение расходов струй и основного потока Gт/Gп) выбираются из следующих соображений.

Обобщенный критерий оптимальности фазоосаждения Копт включает три основные составляющие:

Копт=Ктур + КF + Кпот,

где Ктур - критерий степени турбулентности;

КF - критерий охвата поверхности осаждения раскрывающимися струями;

Кпот - критерий снижения потерь на гидравлические сопротивления движению потока.

Указанное условие оптимальности, таким образом, исходит из необходимости, во-первых, обеспечить требуемую степень турбулентности для интенсификации фазоосаждения на жидкую поверхность 2, что достигается подачей звуковых или сверхзвуковых струй в основной несущей поток с массовым расходом Gт. Во-вторых, при ударе струи о поверхность 2 происходит дополнительное разрушение ламинарного пограничного слоя и обеспечивается доставка коагулирующих частиц осаждаемой фазы непосредственно на поверхность осаждения. Для этого необходимо добиваться увеличения поверхности соприкосновения струй с фазоуловливающей поверхностью. И, в-третьих, необходимо, чтобы подача струй не приводила к увеличению сопротивления движения основного потока 1, что достигается направлением струй по ходу движения основного потока под некоторым углом атаки d к поверхности осаждения 2. При этом используются эжектирующие свойства струй и уменьшаются потери напора основного потока.

С учетом указанных требований и критерия оптимальности направление турбулизирующих струй должно осуществляться под углами атаки в пределах 30-60oC, а соотношение массовых расходов турбулизирующих струй (Gт) и основного потока (Gп) должно составлять Gт/Gп = 0,05-0,15. При наличии достаточного резерва тяги и напора дутьевых устройств стоит выбирать наибольшее значение угла атаки и наибольшее значение орошения Gт/Gп. В случае отсутствия запаса мощности тягодутьевых устройств выбирается наименьшее значение угла атаки и наименьшее значение отношения Gт/Gп.

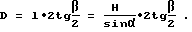

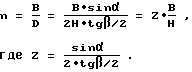

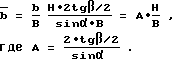

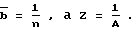

Другие параметры струйной завесы рассчитываются из следующих геометрических соотношения:

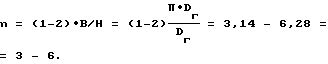

В данном случае очевидно, что b = D. Количество сопл завесы n по ширине выбирается из соображения перекрытия следами струй в поперечном направлении на уровне поверхности 2 (фиг.1) всей ширины канала B

Расстояние между соплами b = AхH.

Относительное расстояние между соплами  :

:

Из приведенных формул легко видеть, что

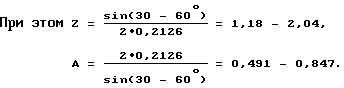

Конкретные значения Z и A можно получить после подстановки в формулы значения угла раскрытия струи β (24o) и угла атаки струи α = 30-60o (sin 30o = 0,5; sin 6o = 0,8660).

Учитывая приближенный характер расчетов, принимаем: Z = 1-2, а A = 0,5-1,0.

Способ реализуется следующим образом (см. фиг. 1, 2).

Через сопла 6, в количестве n = (1-2)B/H, расположенные на расстоянии b = (0,5-1,0)• H и относительном расстоянии друг от друга  = (0,5- 1,0)• H/B, в основной фазонесущей поток со звуковыми или сверхзвуковыми скоростями подают турбулизирующие струи, образующие завесу под углом атаки к фазоулавливающей поверхности α = 30-60o. Соотношение расходов турбулизирующего и основного потоков Gт/Gп = 0,05-0,15 должно обеспечить высокую степень осаждения улавливаемой фазы. За счет значительной турбулизации основного потока в зоне подачи газовой завесы происходит резкое увеличение осаждения несомой фазы на жидкую поверхность 2.

= (0,5- 1,0)• H/B, в основной фазонесущей поток со звуковыми или сверхзвуковыми скоростями подают турбулизирующие струи, образующие завесу под углом атаки к фазоулавливающей поверхности α = 30-60o. Соотношение расходов турбулизирующего и основного потоков Gт/Gп = 0,05-0,15 должно обеспечить высокую степень осаждения улавливаемой фазы. За счет значительной турбулизации основного потока в зоне подачи газовой завесы происходит резкое увеличение осаждения несомой фазы на жидкую поверхность 2.

При ударе струи об эту поверхность происходит дополнительное разрушение ламинарного пограничного слоя и улучшение транспортных (эжектирующих) свойств струи, обеспечивающих интенсивную доставку коагулирующих частиц осаждаемой фазы на поверхность осаждения. При ускоренном фазном осаждении вследствие направления струй по ходу основного потока и их эжектирующих свойств практически не происходит увеличения сопротивления движения основного потока.

В случае реализации данного способа в агрегатах с переменным направлением движения основного потока (типа мартеновских или стекловаренных печей) необходимо обеспечить синхронное реверсирование газовой завесы и фазонесущего потока. Отметим, что побочным положительным эффектом турбулизирующей воздушной завесы является увеличение степени дожигания горючих составляющих продуктов сгорания топлива и технологических газов, выделяющихся из ванны.

В случае сложной формы каналов размеры H и B следует принимать как средние, с учетом максимального и минимального размеров.

В случае охвата фазоулавливающей поверхности всего периметра канала, в котором движется фазонесущий поток, расчет параметров турбулизирующий струй проводится по тем же соотношениям, приняв при этом:

H = Dг; B = π•Dг,

где Dг = 4ω/P - гидравлический диаметр канала,

а ω и P - соответственно площадь поперечного сечения и периметр канала.

В этом случае количество сопл:

Расстояние между соплами b = (0,5-1,0)•Dг и относительное расстояние между соплами: =

=

Предлагаемый способ проверен на 130-тонной сталеплавильной печи (параметры: B = 3,7 м; H = 2,24 м; H/B = 0,6; b = D = 0,76 м; α = 45o; z = 2,9; n = 5; b = 0,205).

На фиг.3 представлена принципиальная схема технической реализации предлагаемого способа струйного фазоосаждения для улавливания пыли в рабочем пространстве данной мартеновской печи.

В своде печи 3 было установлено три фурмы 1, в которые по трубопроводам 2 подавалось (2,0-2,5)•103 м3/ч компрессорного воздуха, что обеспечивало отношение Gт/Gп = 0,1. Воздушные струи в направлении под углом 45o к направлению движения основного потока (угол атаки α = 45o). Основная масса газов образуется при сжигании с помощью газомазутных горелок 5. Подогретый пентиляторный воздух через головку 4, и образовавшаяся топливовоздушная смесь сгорает в виде жесткого, стелющегося факела 6. Уловленная пыль осаждалась на поверхности ванны 7 (жидкий фазоулавливающей поверхности).

Чтобы обеспечить реверсирование газовых струй при изменении направления движения основного потока после перекидки клапанов, каждая из фурм разделена продольной перегородкой на две половины, в каждую на которых поочередно подают компрессорный воздух. В скошенные стенки основания фурмы вварены два сопла Лаваля под углом 45o к оси фурмы.

Влияние турбулизирующий струй газовой завесы на внутрипечное улавливание пыли определялось путем сравнения локальных значений концентрации пыли в пробах отходящих газов, отобранных во время подачи струй и без них.

Измерения показали, что вынос пыли при подаче струй значительно уменьшается (на 23,5-41,5%). И хотя по данным о локальной концентрации пыли нельзя точно рассчитать общий вынос пыли, однако можно сделать достаточно объективный вывод о высокой эффективности струйного способа.

Одновременно измерения тепловых потоков на свод при помощи радиометров полусферического тепловосприятия показало, что подача турбулизирующий струй приводит к незначительному их увеличению в начале рабочего пространства (на 1-2%) и уменьшению в конце (на 2-4%). Подобное изменение величины тепловых потоков по длине свода должно в итоге привести к увеличению его стойкости, т.к. в мартеновских печах свод, как правило, перегревается со стороны убирающей головки. Подобное перераспределение теплоподвода по длине печи можно объяснить некоторым смещением потока дымовых газов от свода к ванне и улучшением дожигания несгоревших компонентов продуктов сгорания, что, в свою очередь, обеспечивается за счет увеличения концентрации кислорода у поверхности ванны при подаче завесы с 1,8 до 6,8%.

Необходимо отметить, что подача турбулизирующих струй приводила лишь к очень незначительному увеличению давления газов под сводом (на 4,9-6,8 Па), что свидетельствует о правильности выбора основных параметров турбулизирующей газовой завесы с точки зрения ее влияния на гидравлическое сопротивление основного потока.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ СТРУЙНО-АКУСТИЧЕСКОЙ ИНТЕНСИФИКАЦИИ ТЕПЛОМАССООБМЕНА В РАБОЧЕМ ПРОСТРАНСТВЕ ПРОМЫШЛЕННЫХ ПЕЧЕЙ | 2001 |

|

RU2203327C2 |

| СПОСОБ ЗАЩИТЫ СТРУИ МЕТАЛЛА ПРИ РАЗЛИВКЕ | 1994 |

|

RU2086345C1 |

| УСТРОЙСТВО КОМБИНИРОВАННОЙ АКУСТИКО-АЭРОДИНАМИЧЕСКОЙ ЗАЩИТЫ ОБЪЕКТИВОВ ПРИБОРОВ ТЕПЛОВОГО КОНТРОЛЯ | 2005 |

|

RU2287139C1 |

| Способ защиты регенераторов мартеновских печей | 1979 |

|

SU905590A1 |

| СПОСОБ ПРОДУВКИ МЕТАЛЛА | 2002 |

|

RU2238984C2 |

| ГАЗОДИНАМИЧЕСКИЙ ИМИТАТОР ХИМИЧЕСКОГО HF(DF) СВЕРХЗВУКОВОГО ЛАЗЕРА | 2000 |

|

RU2180154C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МЕЛКОДИСПЕРСНОГО МАТЕРИАЛА | 1994 |

|

RU2082491C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2333252C1 |

| ШИБЕРНЫЙ КЛАПАН ДОМЕННЫХ ВОЗДУХОНАГРЕВАТЕЛЕЙ | 1996 |

|

RU2105068C1 |

| МНОГОСОПЛОВОЙ НАКОНЕЧНИК УСТРОЙСТВА ДЛЯ ПЛАВЛЕНИЯ | 1999 |

|

RU2186294C2 |

Использование: способ струйного дисперсно-фазного осаждения относится к области экологии в промэнергетике, в частности к плавильным агрегатам (отражательные, шлакоплавильные, мартеновские, стекловаренные печи и др.). Сущность: с целью интенсификации осаждения различных фаз, в том числе пыли, в фазонесущем потоке (в рабочем пространстве теплового агрегата) увеличивают степень турбулентности фазонесущего потока за счет подачи под углом к этому потоку газовой завесы из струй, истекающих из сопл при звуковых или сверхзвуковых скоростях. Определены основные параметры газовой завесы, и в частности: угол атаки струй поверхности осаждения, число сопл, относительное расстояние между соплами, соотношение массовых расходов завесы и основного потока. 1 з.п. ф-лы, 3 ил.

| SU, авторское свидетельство, 578988, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-02-20—Публикация

1994-10-20—Подача