Изобретение относится к области машиностроения, в частности к энергетике, транспорту, химическому машиностроению, бытовой технике и к другим областям, где имеют место процессы смешивания жидкостей и газов и тепломассобмена между ними без разделения теплоносителей.

При качественном смешивании жидкости и газа в двухфазной среде должны устанавливаться равномерные поля концентраций как жидкости, так и газа, а также одинаковые равномерные поля давления и температур. Такое перемешивание жидкости и газа характеризуется прежде всего увеличением поверхности контакта между жидкостью и газом за счет дробления жидкости на мелкие капли, что очень важно, например, для увеличения эффективности процессов, протекающих в химических реакторах, процессов сжигания жидких топлив в различных энергоустановках, тепломассообмена в теплообменниках без разделения теплоносителей, для снижения эмиссии вредных веществ при сжигании жидких углеводородных топлив, расхода воды в быту и т.д.

Примером устройства, с помощью которого реализуется какой-либо способ смешивания жидкости и газа, может служить распылитель. Распыливание, в котором для улучшения распыливания жидкости используется газ, называется пневматическим, а распылитель, с помощью которого реализуется такое распыливание, -пневматическим распылителем.

Процесс смешивания жидкости и газа может частично происходить в распылителе, а частично - за его пределами. Ту часть смешивания жидкости и газа, которая происходит в распылителе, будем называть внутренним смешиванием, а ту часть смешивания жидкости и газа, которая происходит за его пределами, - внешним смешиванием. В соответствии с этим известные способы смешивания жидкости и газа можно разделить на два больших класса: к первому классу отнесем способы, имеющие внутреннее и внешнее смешивание жидкого и газового компонентов, а к второму классу - способы, имеющие только внешнее смешивание. Детальная классификация устройств, в которых реализуется пневматическое распыливание жидкости, содержится в работе [1] Основы техники распыливания жидкостей. Пажи Д.Г., Галустов В.С. М.: Химия, 1984, 254 с.

Будем рассматривать способы из первого класса.

Известен способ смешивания [2] (авт. св. N 614821, Б.И. N 26, 1978), в соответствии с которым жидкость и воздух смешивают путем подачи в струю жидкости, истекающую из круглого сопла, соосно закрученного газа, охватывающего струю. Затем оба потока ускоряют путем пропускания через общее сопло. Расстояние между соплами очень мало и составляет несколько калибров жидкостного сопла, а скорость жидкости слишком велика, чтобы процессы смешивания между жидкостью и газом до момента истечения из форсунки могли завершиться полностью. Для надежного перемешивания спутных струй необходимо 50-60 калибров [3] (Прикладная газовая динамика. Абрамович Г.Н. Изд. 3-е. Перераб. М.: Наука, 1969, 824 с., с. 343-349). Кроме того, градиенты скорости потоков газа и жидкости слишком малы, чтобы заметно проявились эффекты дробления жидкости на капли в пределах форсунки.

Известны также способы внутреннего смешивания [1], в соответствии с которыми в первом случае жидкость и газ смешивают путем подачи жидкого компонента в виде нескольких одиночных струй в сплошную струю газа. Струи жидкости расположены под углом к оси струи газа и равномерно по окружности. Хотя смешивание жидкости и газа происходит в диффузоре, путь смешивания в несколько калибров не может обеспечить их надежное смешивание. Во втором случае жидкость и газ смешивают по аналогичной схеме, только теперь жидкий компонент подают в виде сплошной струи, а газ - в виде нескольких одиночных струй под некоторым углом к оси струи жидкости с периферии. По той же причине, как и в первом случае, не обеспечивается надежное смешивание жидкости и газа даже с точки зрения дисперсирования жидкости, не говоря уже о выравнивании концентраций и температур.

Рассмотренные выше способы внутреннего смешивания являются струйными и отличаются только схемами подачи струй жидкости и газа.

Недостатки рассмотренных способов внутреннего смешивания жидкости и газа устраняются в способе [4] (авт. св. N 897306, Б.И. N 2, 1982), согласно которому жидкость и газ пропускают через проницаемый элемент (ПЭ), установленный на оси форсунки. Причем подачу жидкости и газа в ПЭ производят раздельно: газ подают по оси ПЭ, а жидкость - через его цилиндрическую поверхность. В таком ПЭ, имеющем разветвленную поверхность с очень маленькими каналами, под действием капиллярных сил и турбулентных пульсаций скорости, давления, температуры и концентрации происходит дробление жидкости, а за счет хаотической структуры микроканалов ПЭ происходит взаимное проникновение жидкости и газа, с одной стороны, и процессы выравнивания полей давления, концентрации и температуры под действием баро-, массо- и термодиффузии, с другой стороны. Форсунка с таким ПЭ обеспечивает спектр распыливания жидкости, близкий к монодисперсному. К достоинствам этого способа смешивания можно отнести также тот факт, что монодисперсное распыливание жидкости достигается уже при незначительных перепадах давления на ПЭ, а также в широком диапазоне изменения соотношений массовых расходов газа и жидкости. За счет применения ПЭ путь смешивания жидкости и газа резко сокращается.

Все описанные выше способы смешивания жидкости и газа имеют общий недостаток - процессы выравнивания полей давлений, концентраций и температур при внутреннем смешивании осуществляются одновременно. В действительности же эти процессы протекают с различной скоростью, поэтому некоторые их них, например процесс выравнивания давления, не успевают завершиться в пределах устройств для смешивания жидкости и газа ввиду ограниченных размеров.

Из рассмотренных аналогов в качестве прототипа принимаем способ смешивания жидкости и газа, реализованный в устройстве [4].

Детальные экспериментальные исследования форсунки с ПЭ, проведенные автором в широком диапазоне температур, расходов и перепадов давлений на ПЭ как со стороны газа, так и со стороны жидкости показали, что она очень чувствительна к градиенту давления между жидкостью и газом на входе в ПЭ. Только при практически одинаковых давлениях газа и жидкости на входе в ПЭ обеспечивается качественный распыл жидкости. Даже при незначительных перепадах давления между жидкостью и газом резко ухудшается распыл жидкости, а при дальнейшем увеличении этого перепада катастрофически растет массовая и температурная неравномерность. Если давление газа превышает давление жидкости, то при достаточном увеличении перепада давления между газом и жидкостью может произойти запирание канала подачи жидкости.

Цель изобретения - увеличить эффективность и качество процессов внутреннего и внешнего смешивания жидкости и газа.

Оговоримся, что под качеством процесса смешивания будем понимать степень неравномерности полей давления, концентрации и температуры, а также дисперсность распыла жидкости. В экспериментах качество процесса смешивания оценивалось по результатам сопоставления измеренной температуры двухфазной струи на выходе из сопла и теоретической температуры этой струи, полученной расчетным путем, а также визуально по геометрическим характеристикам факела распыла и дисперсности распыла жидкости. Под эффективностью процесса смешивания будем понимать в основном путь от момента встречи потоков газа и жидкости до точки с заданными характеристиками образовавшегося двухфазного потока.

Цель достигается благодаря тому, что с помощью специального устройства выравнивания давления (СУВД) давления жидкости и газа на входе в ПЭ поддерживают приблизительно одинаковыми.

Эффективность и качество процесса смешивания жидкости и газа можно увеличить, если процесс внутреннего смешивания жидкости и газа вести в два этапа, причем процессы смешивания на каждом этапе разделить в пространстве и во времени. Вначале подают потоки жидкости и газа в ресивер, который назовем входным, и смешивают в нем жидкость и газ (под ресивером будем понимать пространство с таким объемом, при котором скорость потока, движущегося в этом пространстве, мала, а отношения статического и полного давлений, измеренных в одной и той же точке пространства, близки к единице). В процессе такого смешивания дополнительно выравнивают преимущественно давление двухфазного потока. Затем в процессе дальнейшего смешивания жидкости и газа выравнивают преимущественно поля концентраций и температур путем пропускания образовавшегося двухфазного потока через ПЭ.

После завершения процесса выравнивания полей давления, концентрации и температуры двухфазный поток ускоряют путем пропускания его через сопло, в результате чего образуется двухфазная струя.

Эффективность внешнего смешивания двухфазной струи с газом окружающего пространства можно существенно повысить, если эта струя будет нагретая. Для этого подогревают газ или жидкость, или одновременно и газ и жидкость до подачи их во входной ресивер за счет подвода энергии извне. Причем газ для большей безопасности подогревают в теплообменнике с электронагревателем, а жидкость - в теплообменнике с жидким или газообразным теплоносителем.

В качестве материала ПЭ используют металлы.

После выхода двухфазного потока из ПЭ вначале выравнивают в нем преимущественно поле давления путем подачи в выходной ресивер, а затем ускоряют в сопле.

Чтобы можно было прогнозировать и управлять процессом внешнего смешивания, поддерживают заданную температуру двухфазного потока на выходе из сопла меньшей или близкой к критической температуре жидкости, а давление потока на выходе из ПЭ поддерживают таким, чтобы исключить фазовый переход жидкости при заданной температуре потока. Для этого измеряют температуру и давление потока в соответствующих местах и, если измеренная температура потока и соответствующее ей измеренное давление не равны заданным, регулируют давления и (или) расходы, и (или) температуры жидкости и (или) газа. При этом давления жидкости и газа на входе в ПЭ поддерживают одинаковыми по предлагаемому способу. Если бы система, в которой движутся жидкость и газ, была бы адиабатической, то можно было бы при необходимости поддерживать температуру потока на выходе из сопла равной критической температуре жидкости. В действительности же из-за теплообмена с окружающей средой температуру этого потока приходится снижать на величину, соответствующую количеству тепла, отведенному в окружающую среду.

Так как при заданной температуре двухфазного потока на выходе из сопла нельзя произвольно задавать остальные параметры жидкости (давление p и удельный объем V), чтобы исключить фазовый переход жидкости, установим связь между p, V и T жидкости.

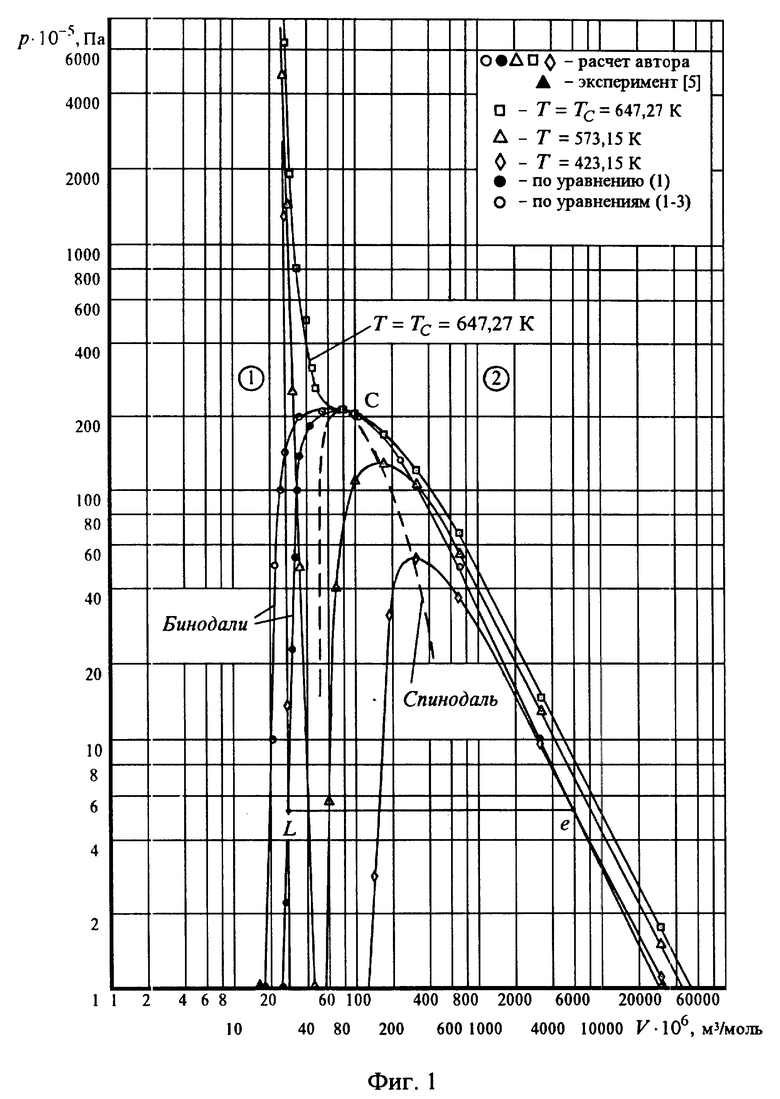

Будем рассматривать вещества, описываемые уравнением состояния. Такие вещества, в том числе и вещества, которые при нормальных условиях (p0 = 1 атм = 101325 Па, T0 = 273,15 К) являются жидкостями, с помощью уравнения состояния могут быть представлены графиком в координатах p, V при T = const. Если в качестве жидкости выбрать воду, то качественно и количественно этот график будет выглядеть так, как он изображен на фиг. 1. На графике (фиг. 1) изображена бинодаль LCe, левая ветвь которой рассчитана двумя методами: та, которая соответствует большим удельным объемам, рассчитана с помощью уравнения состояния Редлиха-Квонга [5] (Свойства газов и жидкостей. Р. Рид, Т. Шервуд. Пер. с англ. под ред. В.Б. Когана. Л.: Химия, 1971, 704 с.], а та, которая соответствует меньшим удельным объемам, -с помощью приведенных ниже соотношений. При задании давлений следует пользоваться левой ветвью бинодали с меньшими удельными объемами, так как она лучше соответствует экспериментальным данным. Кроме того, на графике показаны три изотермы, одна из которых критическая (T = TC = const), проходящая через точку C, а две другие рассчитаны для 150oC (T = 423,15 K) и 300oC (T = 573,15 K) соответственно. В точке C вторая производная критической изотермы  = 0, а ее первая производная везде отрицательна

= 0, а ее первая производная везде отрицательна  < 0. При T<TC изотермы содержат волну с одним минимумом и одним максимумом, так что на изотермах обнаруживаются участки с положительными значениями (∂p/∂V)T, отвечающие лабильным состояниям, в которых система неустойчива относительно даже очень малых, флуктуационных изменений состояния: она не может существовать как однородная и распадается на две фазы, отличающиеся по плотности - жидкую и газообразную. Геометрическое место минимумов и максимумов представляет собой кривую - спинодаль, которая образует область лабильных состояний вещества. Следовательно, область внутри бинодали распадается на две области: внутреннюю область лабильных состояний и внешнюю область метастабильных состояний вещества. Причем между левыми ветвями бинодали и спинодали находится область перегретой жидкости, а между правыми ветвями этих кривых - переохлажденный пар. Бинодаль ЛСе - граница между стабильными и метастабильными состояниями вещества. На ней лежат точки L и e сосуществующих фаз, которые соединяются нодами, т.е. горизонтальными прямыми. Точки L и e могут быть найдены по правилу Максвелла - равенства положительных и отрицательных площадей, ограниченных нодой Le и изотермой, проходящей через точки L и e. Это правило следует из требования равенства нулю работы циклического изотермического процесса, изображенного нодой Le и участком изотермы, стягивающей эту ноду. Участок изотермы левее точки L - область стабильных состояний жидкости (область 1), участок изотермы правее точки e - область стабильных состояний пара (область 2). При заданных T, p и V вещество в этих областях имеет наименьшее из всех возможных значений энергии Гельмголца и всегда существует как однородная система.

< 0. При T<TC изотермы содержат волну с одним минимумом и одним максимумом, так что на изотермах обнаруживаются участки с положительными значениями (∂p/∂V)T, отвечающие лабильным состояниям, в которых система неустойчива относительно даже очень малых, флуктуационных изменений состояния: она не может существовать как однородная и распадается на две фазы, отличающиеся по плотности - жидкую и газообразную. Геометрическое место минимумов и максимумов представляет собой кривую - спинодаль, которая образует область лабильных состояний вещества. Следовательно, область внутри бинодали распадается на две области: внутреннюю область лабильных состояний и внешнюю область метастабильных состояний вещества. Причем между левыми ветвями бинодали и спинодали находится область перегретой жидкости, а между правыми ветвями этих кривых - переохлажденный пар. Бинодаль ЛСе - граница между стабильными и метастабильными состояниями вещества. На ней лежат точки L и e сосуществующих фаз, которые соединяются нодами, т.е. горизонтальными прямыми. Точки L и e могут быть найдены по правилу Максвелла - равенства положительных и отрицательных площадей, ограниченных нодой Le и изотермой, проходящей через точки L и e. Это правило следует из требования равенства нулю работы циклического изотермического процесса, изображенного нодой Le и участком изотермы, стягивающей эту ноду. Участок изотермы левее точки L - область стабильных состояний жидкости (область 1), участок изотермы правее точки e - область стабильных состояний пара (область 2). При заданных T, p и V вещество в этих областях имеет наименьшее из всех возможных значений энергии Гельмголца и всегда существует как однородная система.

При T > TC (область 2) система газообразна при любых давлениях.

В критической точке C жидкая и газообразная фазы становятся идентичными, плотности их совпадают. Причем в этой точке сливаются спинодаль и бинодаль, т. е. границы между лабильными и метастабильными, а также между метастабильными и стабильными состояниями вещества исчезают. Так как критическая точка принадлежит одновременно и критической изотерме и спинодали, то касательная к изотерме в точке C горизонтальна.

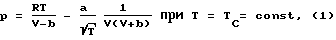

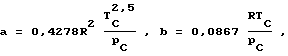

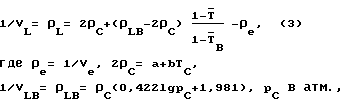

Переход однородной (гомогенной) системы к двухфазной (гетерогенной) сопровождается конечными изменениями состояния. Для осуществления таких изменений системе требуется преодолеть некоторый энергетический барьер, т.е. пройти состояние с большей энергией Гельмгольца, чем в исходном состоянии. В случае переохлажденного пара этот барьер связан с образованием очень малых капель -центров конденсации, в случае перегретой жидкости - с образованием зародышей паровой фазы. Поэтому при регулировании давления и температуры жидкости в процессе ее смешивания с газом необходимо иметь такие критериальные соотношения, которые позволяют надежно описывать вещество в различных фазовых состояниях, а следовательно, могут гарантировать нахождение рассматриваемого вещества в жидком состоянии, т.е. в области 1, при поддержании определенных значений температуры, давления и удельного объема. Оказывается достаточно иметь уравнения, задающие критическую изотерму и левую ветвь бинодали. Уравнение, описывающее критическую изотерму, можно получить из уравнения состояния Редлиха-Квонга [5]. Из всех известных уравнений состояния с двумя константами в математическом смысле наиболее удобно уравнение Ван-дер-Ваальса, но зато уравнение Редлиха-Квонга более точно. Особенно хорошие результаты оно дает при высоких давлениях. Следовательно, уравнение критической изотермы имеет вид

где

R - универсальная газовая постоянная;

TC, pC и VC - соответственно температура, давление и удельный объем вещества в критической точке С.

Все критические параметры лучше определять из эксперимента, однако при отсутствии некоторых из них имеются надежные методы их расчета [5]. Наиболее удобно производить вычисления по уравнению (1), когда заданы T и V, так как в этом случае p вычисляется явно.

Хотя уравнение (1) применимо как для газообразного, двухфазного и жидкого состояния вещества, но для последнего практически никогда не используется, так как имеется достаточное количество более точных методов определения p - V - T данных для жидкостей [5].

Левая ветвь LC бинодали, соответствующая меньшим удельным объемам жидкости, может быть найдена как геометрическое место точек (pL, VL).

Параметры в любой точке этой кривой, достаточно удаленной от точки C, чтобы выполнялось условие ρL≫ ρe при T = const, определяются следующим образом.

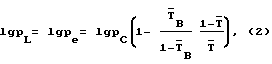

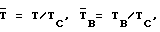

Вначале по приведенному уравнению Кирхгофа для заданного значения T определяется давление

где

TB - нормальная температура кипения жидкости.

Далее определяется Ve как третий положительный корень транцедентного уравнения, полученного из уравнения (1) при T = const и p=pe = const.

После этого можно определить плотность жидкости в точке L по методу Бенсона:

ρLB - нормальная плотность жидкости;

Ve, и pe - удельный объем и давление на правой ветви бинодали.

Следует отметить, что нормальная точка кипения является наиболее удобной опорной точкой, так как температура кипения при нормальных условиях известна гораздо чаще, чем при каких-либо других условиях. Тем не менее все уравнения, приведенные выше, могут быть отнесены и к другим температурам кипения, отличным от нормальных. Для таких веществ, как, например, ацетилен или двуокись углерода, которые сублимируют при p = 1 атм, а поэтому не имеют нормальной точки кипения, в качестве опорной температуры может быть взята температура сублимации.

Таким образом, мы получили соотношения, позволяющие при заданной температуре двухфазной струи на выходе из сопла задавать также значения p и V, при которых жидкость в процессе смешивания с газом не будет менять свое фазовое состояние и будет иметь наименьшее из всех возможных значений энергии Гельмгольца.

Из графика (фиг. 1) видно, что при нагреве воды выше 100oC необходимо увеличивать ее давление выше атмосферного. Значительное увеличение давления сопровождается ростом потребной мощности на прокачку жидкости, что нецелесообразно экономически. Поэтому минимальное давление при заданной температуре жидкости следует искать в точке пересечения соответствующей изотермы с левой ветвью бинодали.

Использование совокупности указанных отличительных признаков, дающих положительный эффект, автору неизвестно.

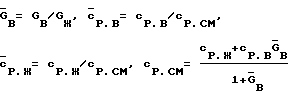

На фиг. 2 приведена схема устройства, в котором реализуется заявляемый способ смешивания жидкости и газа.

Устройство смешивания жидкости и газа (далее устройство) содержит (фиг. 2) СУВД, с помощью которого выравниваются давления жидкости и газа на входе в ПЭ 22, магистраль подачи жидкости 1, магистраль подачи газа 2 и собственно ПЭ 22. В трубопроводе 1 магистрали подачи жидкости установлены запорный орган (ЗО) 3, фильтр (Ф) 4, регулировочный дроссель (РД) 5, теплообменник (Т) 6, содержащий РД 7, и обратный клапан (ОК) 31, а в трубопроводе 2 магистрали подачи газа - ЗО 9, Ф 10, регулировочный вентиль (РВ) 11 и Т 12, содержащий электроподогреватель газа (ЭПГ) 13, регулятор (Р) 29, в простейшем случае регулировочный резистор, источник тока (ИТ) 28, выключатель (ВК) 30. СУВД кроме емкости 14, в которой хранится жидкость 15 под давлением, содержит трубопровод 16, в котором установлен РВ 17, и предохранительный клапан (ПК) 18. В патрубке 19 емкости 14 установлен ЗО 20.

Распылитель содержит корпус 21, ПЭ 22 и сопло 23, которые образуют своими поверхностями входной ресивер 24 и выходной ресивер 25.

Во входном 24 и выходном 25 ресиверах установлены приемники полного давления (ППД) 39 и 41 и приемники статического давления (ПСД) 40 и 42, показания которых регистрируются манометрами (М) 37 и 38 соответственно. Имеются, кроме того, термопара 32 с датчиком температуры (ДТ) 33 и ППД 34 с дифманометром (ДМ) 35 для измерения характеристик струи 27 на выходе из сопла 23 распылителя, а также ДМ 36.

Устройство функционирует следующим образом.

Перед началом работы ЗО 3 и 9 полностью открывают, ЗО 20 герметично закрывают, а РВ 11, РВ 17 и РД 5 прикрывают. Открывают РД 7 и включают ВК 30, если необходим нагрев соответственно жидкости 15 и газа 26. Степень нагрева жидкости 15 в Т 6 обеспечивается изменением расхода теплоносителя 8 с помощью РД 7, а степень нагрева газа 26 -изменением нагрева ЭПГ 13 от ИТ 28 с помощью Р 29. Следует заметить, что не представляет технических трудностей организовать автоматическое регулирование по заданному закону или поддержание заданной температуры двухфазной струи 27 с обратной связью по измеренной температуре струи 27 при заданном законе изменения давления жидкости и расходов жидкости и газа.

Далее настраивают ПК 18 на заданное давление в Е 14, причем это давление с помощью ПК 18 и РВ 17 может поддерживаться в диапазоне от минимального давления - давления окружающей среды до максимального давления, равного начальному давлению газа 26. Так как потери полного давления в магистрали подачи газа 26 практически всегда больше потерь этого давления в магистрали подачи жидкости 15, то давление в Е 14 приходиться поддерживать несколько ниже, чем начальное давление газа 26, чтобы обеспечить практически одинаковое давление жидкости и газа на входе в ресивер 24 распылителя.

Сжатый газ 26 по трубопроводу 2 магистрали подачи газа проходит через ЗО 9, Ф 10, РВ 11 и Т 12, где подогревается с помощью ЭПГ 13 до некоторой температуры, затем поступает во входной ресивер 24. В это же время под действием давления в Е 14 жидкость 15 по трубопроводу 1 магистрали подачи жидкости через ЗО 3, Ф 4, РД 5, Т 6, где подогревается до некоторой температуры, и ОК 31 поступает также во входной ресивер 24. Для увеличения пути смешивания жидкости 15 и газа 26 в рамках заданного объема ресивера 24 струя газа 26 подается тангенциально, а струя жидкости 15 - перпендикулярно ей. Струя газа 26 захватывает струю жидкости 15, так как, например, при равенстве массовых расходов и проходных площадей жидкости и газа кинетическая энергия потока газа существенно выше кинетической энергии потока жидкости, а точнее во столько раз, во сколько раз плотность жидкости больше плотности газа. Образовавшийся двухфазный поток прежде чем попадает в ПЭ 22 совершает вокруг него несколько оборотов. При этом практически полностью выравниваются давления в жидкости и газе. Далее двухфазный поток проходит через ПЭ 22, где происходит дробление жидкости в мелких порах ПЭ 22 и выравнивание преимущественно полей концентрации и температуры и дальнейшее выравнивание поля давления под действием теплопроводности, капиллярных сил и турбулентных пульсаций скорости, давления, концентрации и температуры, а также под действием баро-, массо- и термодиффузии.

В выходном ресивере 25 завершается выравнивание преимущественно поля давления двухфазного потока.

Однако процесс смешивания жидкости 15 и газа 26 не завершается в распылителе. За пределами распылителя процесс смешивания жидкости и газа окружающей среды можно осуществить за счет выравнивания градиентов по количеству движения, температуре и концентрации. Для этого предварительно нагретый двухфазный поток ускоряют в сопле 23 с образованием двухфазной струи 27.

В процессе функционирования устройства измеряют температуру двухфазной струи 27 с помощью термопары 32 и ДТ 33 и давление потока в выходном ресивере 25 с помощью ППД 41 и М 38. Если измеренная температура не соответствует заданной, а измеренное давление не соответствует этой температуре, регулируют давление жидкости и газа с помощью ПК 18 и (или) расходы жидкости 15 и (или) газа 26 с помощью РД 5 и (или) РВ 11 соответственно, и (или) температур этих компонентов с помощью РД 7 и (или) изменением температуры ЭПГ 13 с помощью Р 29 и ИТ 28.

СУВД жидкости и газа работает следующим образом.

Газ 26 из магистрали подачи газа через РВ 17 поступает в Е 14 и заполняет ее. В Е 14 устанавливается давление, определяемое настройкой ПК 18. Если при подаче жидкости 15 давление Е 14 упадет, то под действием перепада давления между магистралью подачи газа и Е 14 газ 26 поступает в Е 14 и давление увеличивается. Если газа 26 поступает больше, чем допустимо, то давление газа в Е 14 возрастает. В этом случае откроется ПК 18 и выпустит часть газа из Е 14: давление газа в Е 14 упадет и т.д.

Были проведены экспериментальные исследования с помощью устройства, схема которого приведена на фиг. 2, с целью определения эффективности и качества смешивания жидкости и газа по предлагаемому способу. В качестве жидкости 15 и теплоносителя 8 в Т 6 была выбрана техническая вода, а в качестве газа 26 и окружающей газовой среды - воздух.

В процессе экспериментальных исследований измерялись во входном и выходном ресиверах локальные давления в пяти точках по объему каждого ресивера с помощью ППД 39 и ППД 41 и М 37 и М 38 соответственно, давления на стенках каждого ресивера с помощью соответственно ПСД 40 и ПСД 42 и тех же М 37 и М 38, а также перепад давления в магистрали подачи воды 15 и воздуха 26 на входе в ресивер 24 с помощью соответственно ПСД 43 и ПСД 44 и ДМ 36. Кроме того, измерялись заторможенная температура и полное давление в струе 27 на выходе из распылителя с помощью термопары 32 и ДТ 33 и ППД 34 и ДМ 35 соответственно, а также визуально определялась толщина этой струи путем фотографирования струи и обработки ее результатов.

Экспериментальные исследования показали, что устройство, в котором реализуется заявляемый способ смешивания жидкости и газа, обеспечивает мелкодисперсное распыливание воды и качественное внутреннее и внешнее смешивания воды и воздуха в широких диапазонах изменения 1 ≤ θ ≤ 3, относительных расходов воды и воздуха 0,3 ≤ GB/GЖ ≤ 25, где GВ и GЖ - массовые расходы воздуха и воды соответственно, и перепадов давления на ПЭ ΔP ≥ 10 КПа. Кроме того, было установлено, что СУВД обеспечивает выравнивание давлений воды 15 и газа 26 на входе в ПЭ 22 с погрешностью не более 1-2%. Однако на переходных режимах, когда регулируют расходы воды 15 и воздуха 26, перепад давлений на входе в ПЭ 22 достигал 5-8%, поэтому возникла необходимость в снижении этого перепада давлений. Предварительное смешивание воды 15 и воздуха 26 во входном ресивере 24 привело к тому, что перепад давления в этом случае не превышал ≈1% даже на переходных режимах. Подтверждением этого факта могут служить также экспериментальные исследования, проведенные на сверхзвуковой струе при нерасчетном режиме ее истечения (число Маха струи Ma = 1,5; степень нерасчетности n = pa/pH = 5, где pa и pH -статические давления на срезе сопла и в окружающей среде соответственно (см. [3], с. 361-369). Статическое давление на оси струи уже через 6 калибров становится практически равным давлению окружающей среды, в то время как для выравнивания скорости необходимо не менее 220-240 калибров.

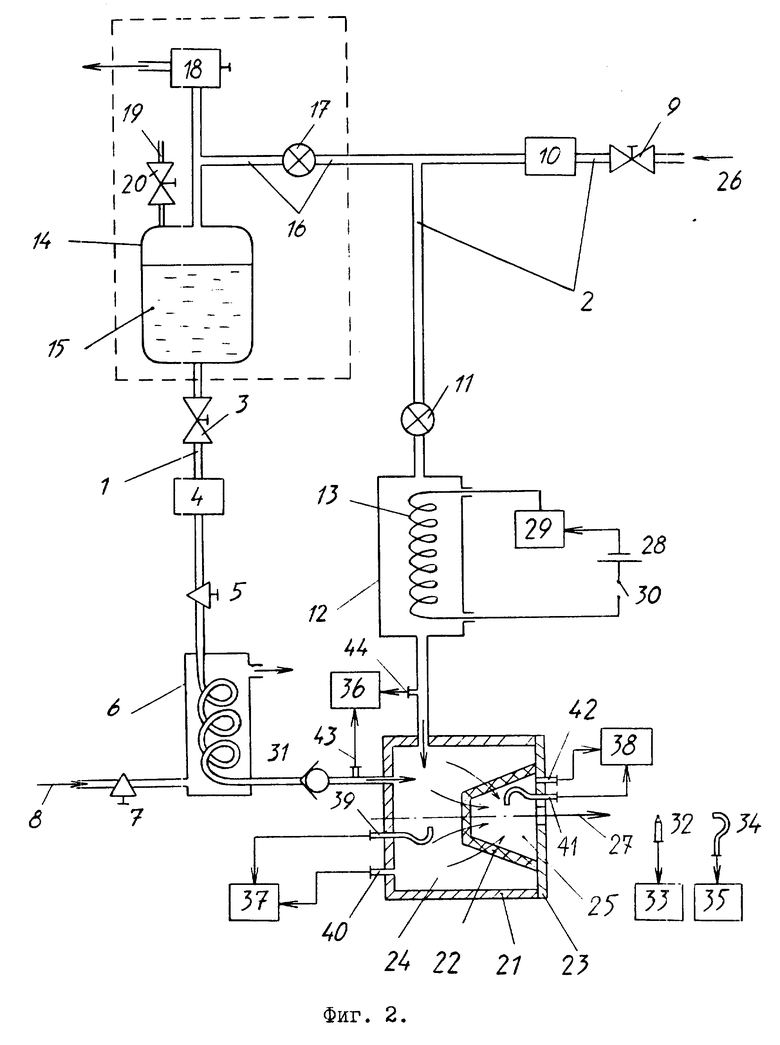

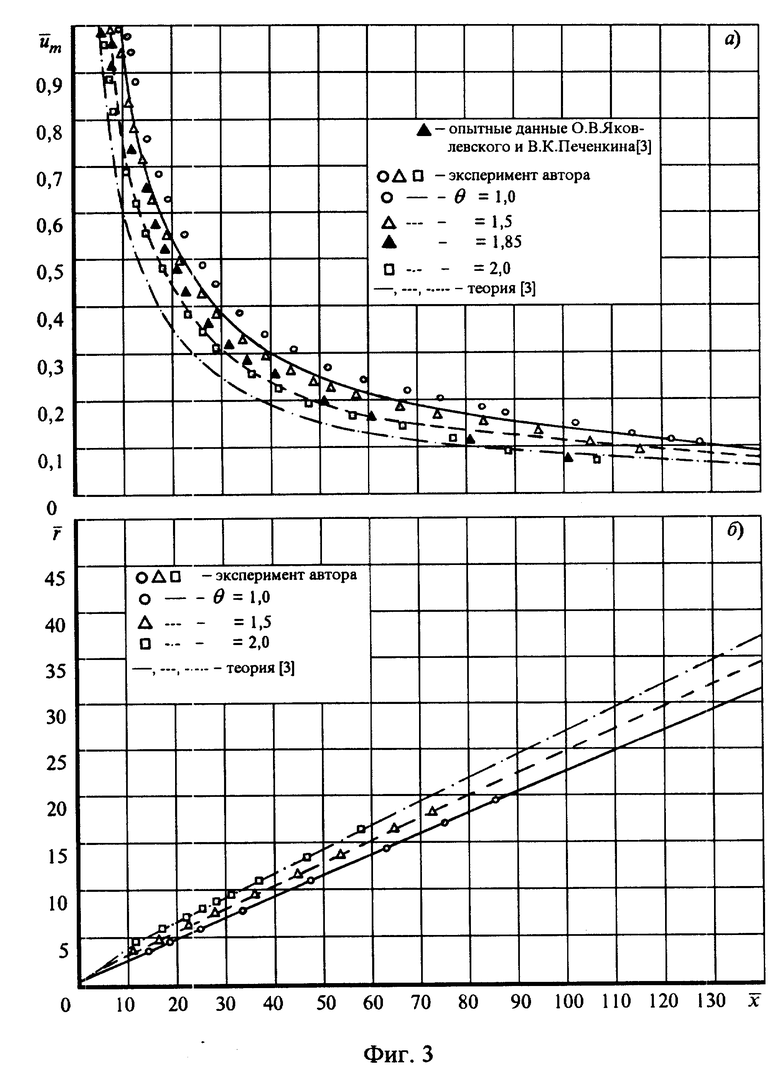

На графике (фиг. 3а) приведено влияние параметра θ = T0m/TH, где T0m и TH -температура на оси струи в начальном сечении и температура окружающей среды соответственно, на изменение относительной осевой скорости, определяемой для неизотермических затопленных струй как отношение um/u0 =  , где u0 и um - скорости на оси струи соответственно в сечении среза сопла и в произвольном сечении вдоль траектории струи. На этом же графике представлено сопоставление с экспериментами О. В. Яковлевского и В. К. Печенкина для θ = 1,85 [3].

, где u0 и um - скорости на оси струи соответственно в сечении среза сопла и в произвольном сечении вдоль траектории струи. На этом же графике представлено сопоставление с экспериментами О. В. Яковлевского и В. К. Печенкина для θ = 1,85 [3].

На графике (фиг.3б) показано влияние параметра θ на нарастание толщины затопленных неизотермических струй, а также приведено сопоставление с данными работы [3].

Из графика (фиг. 3а) видно, что с увеличением степени подогрева интенсивность нарастания толщины струи возрастает, а длины начального, переходного участков и дальнобойность струи ( ) уменьшаются. Так, при

) уменьшаются. Так, при  = 0,2 нагрев струи 27, при котором θ = 2, уменьшает дальнобойность струи в 1,89 раза.

= 0,2 нагрев струи 27, при котором θ = 2, уменьшает дальнобойность струи в 1,89 раза.

Для улучшения теплообмена между компонентами, кроме того, что ПЭ 22 имеет очень большую поверхность контакта, целесообразно увеличить интенсивность теплообмена применением в качестве материала ПЭ 22 металлов. В этом случае, если частицы жидкости 15 и газа 26 с разной температурой не будут соприкасаться, а будут находиться в ПЭ 22 на некотором расстоянии, то выравнивание температуры жидкости и газа в этих точках будет происходить посредством теплопроводности через металл ПЭ 22, который играет роль посредника между ними и имеет теплопроводность на несколько порядков больше, чем теплопроводности жидкости и газа.

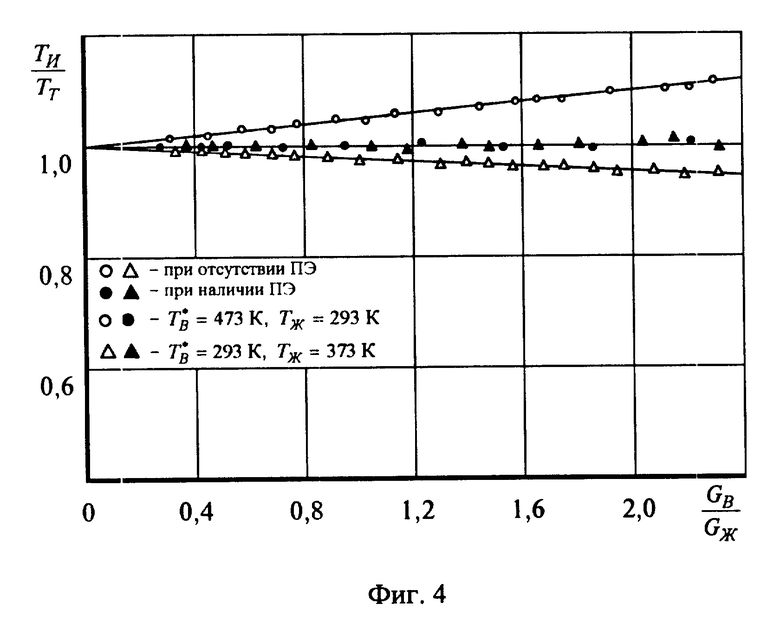

Были проведены прямые эксперименты, подтверждающие качество смешивания жидкости и газа. На графике (фиг. 4) показано влияние ПЭ на качество смешивания воды и воздуха. По оси ординат отложены значения измеренных температур водовоздушной струи на выходе из сопла при отсутствии ПЭ и при наличии ПЭ, отнесенные к теоретической температуре струи при тех же условиях, а по оси абсцисс отложены значения расхода воздуха, отнесенные к расходу воды. Давление в выходном ресивере было приблизительно равным pT ≅ 1,1 атм.

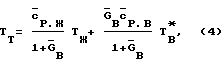

Теоретическая температура водовоздушной смеси вычислялась из соотношения

где  ,

,

сp.В и cp.Ж - удельные теплоемкости при постоянном давлении воздуха и воды соответственно;

ТИ, T

Из графика (фиг. 4) видно, что при наличии ПЭ происходит полное термодинамическое смешивание воды и воздуха на уровне теплоемкости, так как измеренная температура струи и теоретическая температура, подсчитанная по соотношению (4), равны и их отношение равно единице. Если же ПЭ отсутствует, то относительная измеренная температура струи оказывается больше или меньше единицы, так как отсутствует полное смешивание воды и воздуха. В этом случае измеренная температура струи близка к среднему арифметическому значению температур воды и воздуха.

В заключение отметим, что подогрев одного из компонентов вызывает в капиллярных каналах ПЭ 22 большие градиенты температуры, которые вследствие эффекта Соре [6] (Физическая химия. Теоретическое и практическое руководство. Учеб. пособие для вузов./ Под ред. акад. Б.П.Никольского, 2-е изд., перераб. и доп. Л.: Химия. 1987. 880 с. С. 141) в конечном итоге приводят к возникновению неравномерности поля давления на выходе из ПЭ 22. По измерениям в эксперименте неравномерность поля давления на выходе из ПЭ 22 увеличивается с 1% до ≈2% при отсутствии выходного ресивера. Если же произвести выравнивание давления в двухфазном потоке на выходе из ПЭ 22 путем подачи этого потока в выходной ресивер 25, то неравномерность поля давления на срезе сопла не превышает ≈ 1%.

Были изготовлены несколько опытных образцов этого устройства и применены в качестве карбюратора для подготовки топливно-воздушной смеси в системе автоматической регенерации фильтрующего элемента сажевого фильтра, предназначенного для установки его на дизельном двигателе городского автобуса.

Длительная эксплуатация этого устройства в условиях испытательного стенда совместно с дизелем КАМАЗ-7408.10 показала его надежную работоспособность и высокую эффективность.

Использование: в области машиностроения, в частности, в энергетике, транспорте, химическом машиностроении, бытовой технике и в других областях, где реализуются процессы смешивания жидкости и газа и процессы тепломассообмена между ними без разделения теплоносителей. Сущность изобретения: по способу смешивания жидкости и газа потоки жидкости и газа вначале пропускают через проницаемый элемент, а затем образовавшийся двухфазный поток ускоряют путем пропускания его через сопло. Давления жидкости и газа до пропускания их через проницаемый элемент выравнивают с помощью специального устройства. Давления жидкости и газа дополнительно выравнивают путем подачи потоков жидкости и газа в общий ресивер и смешивания, а затем образовавшийся двухфазный поток пропускают через проницаемый элемент. Жидкость и газ предварительно подогревают за счет подвода энергии извне, в качестве материала проницаемого элемента используют металлы. 4 з.п. ф-лы, 4 ил.

| SU, авторское свидетельство, 897306, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1998-02-20—Публикация

1996-05-22—Подача