Изобретение относится к области машиностроения, энергетики, транспорта, бытовой техники и к другим областям, где имеют место процессы смешения различных жидкостей и газов, а также, в частности, к созданию малоэмиссионных камер сгорания (КС) стационарных газотурбинных установок (ГТУ) с предварительной подготовкой смеси жидкого или газообразного топлив и воздуха.

Способ смешения, в соответствии с которым жидкость распыляется за счет взаимодействия с высокоскоростным потоком газа, называют пневматическим.

Устройство, в котором реализуется какой-либо способ смешения жидкости и газа, называют пневматическим распылителем или пневматической форсункой. Детальная классификация пневматических устройств, которые применяются для распыления жидкости, содержится в работе [1] (Основы техники распыливания жидкостей. Пажи Д.Г., Галустов B.C. -M.: Химия, 1984, 254 с.).

Пневматическое смешение жидкости и газа может происходить как внутри самого распылителя (внутреннее смешение), так и за его пределами (внешнее смешение).

Известны способы струйного смешения [1], в одном из которых жидкость и газ смешивают путем подачи жидкого компонента в виде системы струй в сносящий поток газа. Струи жидкости расположены под углом к оси потока газа и равномерно по окружности. В другом способе газ подают с периферии в виде системы струй в сносящий поток жидкости под некоторым углом к его оси. Недостатком обоих способов является невозможность обеспечить качественное смешение жидкости и газа в рамках устройств, в которых реализованы данные способы, т.к. для этого необходимо 220-240 калибров [2] (Прикладная газовая динамика. Абрамович Г.Н. Изд. 3-е. Перераб. -M.: Наука, 1969. 824 с.), которыми устройства не располагают.

Рассмотренные выше способы внутреннего смешения жидкости и газа являются струйными и отличаются только схемами подачи компонентов.

Недостатки струйных способов внутреннего смешения жидкости и газа частично устраняются в способах с применением проницаемого элемента (ПЭ).

Различают устройства, в которых через ПЭ пропускают либо только жидкость, либо только газ.

Известно устройство для насыщения жидкости газом с применением ПЭ [3] (Патент РФ №2178728), в соответствии с которым через ПЭ пропускают только газ. ПЭ выполнен в виде нескольких проницаемых трубок. Жидкость поступает во внутреннюю полость трубок через их торцы, а газ через микропоры в стенках также попадает в их внутреннюю полость, где смешивается с жидкостью. Образовавшаяся смесь вытекает через противоположные торцы трубок. К достоинству этого способа можно отнести то, что применение ПЭ позволило превратить поток газа за счет его пористой структуры в бесконечное множество струй, что способствует более быстрому и качественному перемешиванию жидкости и газа за пределами ПЭ.

В другом устройстве через ПЭ пропускают только жидкость [4] (Патент РФ №2006645). В ПЭ происходит дробление жидкости за счет разветвленной пористой структуры ПЭ, а ее смешение с воздухом - за пределами ПЭ в струе набегающего потока газа, что позволяет также сократить путь смешения компонентов. Однако к недостаткам этого способа следует отнести большое сопротивление, оказываемое жидкости из-за ее высокой вязкости при прохождении через ПЭ.

Чтобы уменьшить перепад давления на ПЭ, его вращают [5] (Колесник А.А. Канд. дисс. Казань, КХТИ, 1983. 216 с.). Под действием центробежной силы частицы жидкости движутся по микроканалам пористой структуры ПЭ, вызывая насосный эффект. Возникновение насосного эффекта при вращении ПЭ позволяет распылять жидкость даже при атмосферном давлении. При образовании капель центробежная сила, действующая на жидкость, расходуется на преодоление силы трения жидкости о стенки микроканалов, силы поверхностного натяжения жидкости, силы трения жидкости о газ и придания жидкости кинетической энергии. В работе [5] показано, что при постепенном увеличении окружной скорости вращения ПЭ u можно наблюдать следующие режимы истечения из него жидкости:

- пленочный режим истечения при окружной скорости вращения поверхности ПЭ u≤ 2 м/с;

- пленочно-струйный режим истечения при 2 м/с<u≤ 8м/с;

- струйный режим истечения при 8 м/с<u≤ (12-20) м/с;

- капельный режим истечения при u>(12-20) м/с.

При этом степень полидисперсности становится минимальной (1≤ dk.max/dk.min≤2, где dk.max и dk.min - соответственно максимальный и минимальный диаметры капель жидкости).

Например, чтобы распылить жидкость до почти монодисперсного состояния, ПЭ с наружным диаметром 20 мм необходимо вращать со скоростью (11500-19100) об/мин. При такой скорости вращения ПЭ возникает опасность его разрушения, особенно при работе ПЭ под давлением жидкости, превышающем атмосферное давление. Вторым недостатком такого способа смешения жидкости и газа является невозможность обеспечить герметичность между неподвижным корпусом и вращающимся ПЭ при подаче жидкости под давлением. Кроме того, экономия энергии, обусловленная низким рабочим давлением жидкости, может быть с лихвой перекрыта затратами энергии на вращение ПЭ. Поэтому такой способ будет иметь ограниченное применение.

При неподвижном ПЭ все эти режимы истечения жидкости можно получить за счет постепенного увеличения давления подачи жидкости.

Упомянутые выше способы смешения жидкости и газа с применением ПЭ следует отнести к струйным способам, которые имеют те же недостатки: большой потребный путь смешения компонентов.

Известен также способ смешения жидкости и газа с применением ПЭ, выполненного в виде круговой цилиндрической трубы или круговой конической трубы, в котором оба компонента: жидкость и газ пропускают через ПЭ [6] (авт.св. СССР №897306), установленный на оси смесителя. Причем подача жидкости и газа в ПЭ производится раздельно через его разные поверхности, которые изолированы друг от друга: газ подается через один торец ПЭ, а жидкость - через его цилиндрическую или коническую поверхность. В таком ПЭ, имеющем разветвленную поверхность с очень маленькими каналами, под действием капиллярных сил и турбулентных пульсаций скорости, давления, температуры и концентрации происходит дробление жидкости, а за счет хаотической структуры его микроканалов происходит взаимное проникновение жидкости и газа и их перемешивание, с одной стороны, и процессы выравнивания полей давления, концентрации и температуры под действием баро-, массо- и термодиффузии, с другой стороны. Поток образовавшейся двухфазной смеси выходит через противоположный торец ПЭ. Устройство с таким ПЭ позволяет распылить жидкость до состояния, близкого к монодисперсному состоянию. К достоинствам этого способа смешения можно отнести также тот факт, что до такого, почти монодисперсного, состояния жидкость распыляется в широком диапазоне изменения соотношений массовых расходов газа и жидкости. За счет применения ПЭ путь смешения жидкости и газа резко сокращается до размеров толщины ПЭ, что не достигается в упомянутых способах с применением ПЭ. Однако процесс выравнивания давления не успевает завершиться в пределах ПЭ ввиду ограниченности его размеров. Кроме того, неодинаковость давлений компонентов может приводить к запиранию того компонента, давление которого меньше.

Кроме того, известен способ смешения жидкости и газа с применением ПЭ [7] (Патент РФ №2104764), принимаемый нами за прототип, в котором устраняются недостатки предыдущих способов с использованием ПЭ.

В соответствии с этим способом жидкость и газ предварительно смешивают путем подачи одиночной струи жидкости в сносящий поток газа. Далее поток образовавшейся двухфазной смеси дополнительно пропускают через ПЭ, где жидкость разрывается на мелкие части, которые затем проникают в газовую среду, что и приводит к качественному смешению жидкости и газа. В устройстве, в котором реализуется данный способ, отсутствует запирание одного из компонентов, однако не обеспечивается равномерное распределение жидкости по поверхности ПЭ и ее эффективное использование, т.к. во входном ресивере, образованном внутренней поверхностью корпуса смесителя и наружной поверхностью ПЭ, кинетическая энергия двухфазного потока практически равна нулю. В таких условиях жидкость под действием гравитационных сил сепарируется из потока, локализуясь на дне ресивера, т.е. вне поверхности ПЭ.

Трудность получения однородной смеси жидкости и газа, т.е. равномерного распределения компонентов во всем занимаемом ими объеме, состоит в том, что их плотности при одинаковом давлении отличаются в сотни раз. Например, при подготовке стехиометрической смеси жидкого топлива и воздуха для КС стационарной ГТУ их объемы приходится смешивать в соотношении соответственно 1:(~11500), а при получении бедных топливовоздушных смесей - в соотношении соответственно 1:(18000-21000). При пневматическом смешении жидкого топлива и воздуха образуется очень широкий диапазон размеров капель топлива (1≤ dk≤100).

Известно, что процесс дробления жидкого топлива на отдельные капли при его смешении с воздухом, процесс испарения топлива с поверхности этих капель, а также процессы гетерогенного и последующего гомогенного смешения топлива и воздуха под действием молекулярной и молярной (турбулентной) диффузии происходят одновременно. Однако для завершения этих процессов и получения однородной смеси из-за широкого диапазона размеров капель топлива требуются не только значительное время, но и большой путь, что приводит к увеличению длин факела горения смеси и КС, времени пребывания газа в области высоких температур и, как следствие, к образованию больших концентраций окислов азота и к снижению ресурса работы КС. Поэтому чтобы уменьшить размеры факела и КС при горении смеси жидкого топлива и воздуха стремятся уменьшить размер капель топлива и откалибровать их. В связи с этим применение ПЭ позволяет максимально сократить путь смешения и практически идеально откалибровать капли жидкости.

Задача изобретения заключается в увеличении эффективности процессов смешения жидкости и газа.

Кроме того, для эффективного использования поверхности ПЭ необходимо обеспечить равномерное распределение компонентов смеси по этой поверхности, которое, в свою очередь, существенно зависит от однородности смеси, подаваемой на его поверхность.

Поставленные задачи достигаются следующими техническими решениями.

1. До смешения с газом жидкость распыляют путем ее подачи через центробежную или пневматическую форсунки, установленные в конце магистрали подачи жидкости, либо через перфорированный элемент и (или) дополнительный ПЭ с заданными значениями пористости и дисперсности, также установленные в конце соответствующих магистрали подачи жидкости.

2. Жидкость подают через дополнительный ПЭ под давлением, при котором реализуется капельный режим ее истечения.

3. На поток двухфазной смеси воздействуют полем центробежных сил. Для этого используют специальное устройство - вихревую камеру, представляющую собой полое тело вращения чашечного типа, т.е. такое полое тело вращения, верхний торец которого открыт, а нижний торец - имеет днище. Камера установлена так, что ее ось симметрии занимает вертикальное положение. Причем боковые стенки камеры частично или полностью образованы ПЭ с заданными значениями пористости и дисперсности.

4. Поле центробежных сил создают путем вращения потока двухфазной смеси вдоль боковой поверхности вихревой камеры с помощью входного аксиально-лопаточного завихрителя, установленного перед вихревой камерой, либо за счет одно-, двух- или многоканального тангенциального подвода потока к этой поверхности.

5. В качестве ПЭ используют проницаемую цилиндрическую трубу, образованную усеченными прямыми круговыми цилиндрами, или проницаемую коническую трубу, образованную усеченными прямыми круговыми конусами с вершинами, направленными вниз.

6. В качестве сопла используют выходной аксиально-лопаточный завихритель, установленный за вихревой камерой, и (или) осесимметричное профилированное сужающееся сопло.

7. Приведенную абсолютную скорость потока двухфазной смеси на входе в вихревую камеру поддерживают в диапазоне 0,25-0,3 за счет регулирования расхода газа.

Приведем обоснования этих решений.

1. Известно, что разбиение круглой одиночной струи жидкости диаметром D на систему, состоящую из n круглых струй меньшего диаметра d, с помощью системы n отверстий, при сохранении постоянным расхода жидкости, позволяет уменьшить диаметр одиночной струи в  раз. Во столько же раз уменьшается путь смешения жидкости и газа. Это происходит из-за того, что в

раз. Во столько же раз уменьшается путь смешения жидкости и газа. Это происходит из-за того, что в  раз увеличивается поверхность контакта жидкости и газа, т.е. поверхность турбулентного обмена между компонентами.

раз увеличивается поверхность контакта жидкости и газа, т.е. поверхность турбулентного обмена между компонентами.

Подачу жидкости через дополнительный ПЭ можно представить как подачу жидкости через перфорированный элемент с очень большим количеством отверстий.

Если расход жидкости небольшой, а число отверстий перфорации большое, то может оказаться, что размер отверстий в перфорированном элементе будет очень маленьким и возникнет опасность его засорения различными частицами, содержащимися в жидкости. В этом случае целесообразно использовать центробежную или пневматическую форсунки.

Используя предварительное распыление (дробление) жидкости путем ее подачи через центробежную или пневматическую форсунки либо через перфорированный элемент и (или) дополнительный ПЭ, каждый из которых установлен в конце соответствующей магистрали подачи жидкости, удается не только существенно сократить путь смешения жидкости и газа, т.е. увеличить эффективность процесса смешения компонентов, но и повысить однородность смеси, т.е. улучшить ее качество. Причем повышение качества смеси и эффективности процесса смешения компонентов до пропускания их через ПЭ за счет предварительного распыления жидкости направленно, прежде всего, на обеспечение равномерного распределения смешивающихся компонентов по внутренней поверхности ПЭ, а уж потом на снижение нагрузки на него при смешении жидкости и газа.

2. Чтобы струи жидкости, расположенные очень близко друг к другу, при истечении из дополнительного ПЭ не слиялись в сплошную пелену, жидкость необходимо подавать под таким давлением, при котором реализуется капельный режим ее истечения. Существование капельного режима истечения, при котором не происходит слияние капель в сплошную плену, доказана в работе [5].

3. Площадь поверхности ПЭ обычно в сотни раз больше площади поперечного сечения потока двухфазной смеси. Локальное натекание потока на ПЭ приводит к неэффективному использованию его поверхности. Задача состоит в том, чтобы поток равномерно распределить по всей внутренней поверхности ПЭ.

Если на поток двухфазной смеси подействовать полем центробежных сил путем вращения потока вдоль боковой поверхности вихревой камеры, а также вдоль внутренней поверхности ПЭ за счет перечисленных выше технических решений, то произойдет сепарация более тяжелых частиц жидкости из потока, которые, локализуясь на поверхности ПЭ, образуют подслой жидкости. Причем в силу большей вязкости жидкости по сравнению с вязкостью газа подслой жидкости будет вращаться с меньшей скоростью, чем слой газа, расположенный над слоем жидкости. Вращательное движение слоев жидкости и газа вдоль внутренней поверхности ПЭ с различными скоростями приводит к возникновению эффекта разглаживания, т.е. эффекта выравнивания подслоя жидкости на всей поверхности ПЭ, т.к. его скорость меньше скорости слоя газа. Выравниванию толщины подслоя жидкости способствует также тот факт, что до проникновения через ПЭ оба слоя совершают многократное вращение вдоль его внутренней поверхности.

По сути, мы приходим к необходимости использования специального устройства - вихревой камеры, представляющей собой полое тело вращения чашечного типа, боковые стенки которого частично или полностью выполнены из проницаемого для жидкости и газа материала, т.е. образованы ПЭ, с заданными значениями пористости и дисперсности.

Заметим, что под пористостью ε будем понимать отношение объема, занимаемого порами, к объему тела ПЭ V, т.е. ε =(V-Vч)/V, где Vч - объем, занимаемый частицами. Дисперсность определяется фракционным составом частиц, образующих ПЭ.

Следует подчеркнуть, что днище вихревой камеры нецелесообразно выполнять из проницаемого материала, т.к. под действием центробежных сил жидкость локализуется только на ее боковых стенках. Поэтому, если днище выполнить проницаемым, то через него будет проходить преимущественно газ, что ухудшит однородность смеси.

Так как гравитационные силы оказывают на жидкость существенное влияние из-за ее большой плотности, то для получения одинакового эффекта от действия центробежных сил при вращательном движении потока вдоль внутренней поверхности ПЭ вихревую камеру необходимо установить так, чтобы ее ось симметрии находилась в вертикальном положении.

4. Оба устройства, которые используются для создания поля центробежных сил, широко применяются в технике.

Первое устройство - входной аксиально-лопаточный завихритель, установленный перед вихревой камерой, представляет собой осевой направляющий аппарат турбинного типа с центральным телом, улучшающим аэродинамику завихрителя и повышающим жесткость лопаток. Лопатки изготавливают либо плоскими, либо профилированными для обеспечения их безотрывного обтекания [8] (Щукин В.К., Халатов А.А. Теплообмен, массообмен и гидродинамика закрученных потоков в осесимметричных каналах. - М.: Машиностроение, 1982. 200 с.).

Геометрический угол закрутки в выходном сечении завихрителя может отличаться от угла закрутки потока. Разница между ними тем меньше, чем больше густота решетки и меньше угол закрутки.

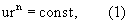

Закон изменения угла закрутки потока по радиусу можно задать уравнением

где u - окружная (вращательная) составляющая скорости потока при выходе из завихрителя на радиусе r.

При n=1 реализуется закрутка по закону постоянства циркуляции, при n=0 - постоянство угла закрутки по радиусу, а при n=-1 - закрутка по закону твердого тела.

Чтобы реализовать закон (1) при профилировании входного аксиально-лопаточного завихрителя необходимо задать соответствующую зависимость геометрического угла закрутки лопаток по радиусу.

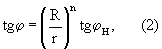

Наиболее простая зависимость этого угла имеет вид

где R - наружный радиус поперечного сечения завихрителя;

ϕ H - геометрический угол закрутки лопаток на наружном радиусе.

Аксиально-лопаточный завихритель создает наиболее широкие возможности формирования различных скоростных полей на входе в вихревую камеру, отличающихся степенью закрутки потока и характером изменения вращательной скорости по радиусу.

Второе устройство - одно-, двух- или многоканальный тангенциальный подвод потока к внутренней поверхности ПЭ отличается простотой и компактностью.

Каналы подвода потока могут иметь круглую или прямоугольную форму поперечного сечения, а их число обычно не превышает четырех.

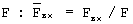

Интенсивность закрутки потока в тангенциальном завихрителе зависит от отношения площади поперечного сечения канала Fвх для подвода потока и площади поперечного сечения вихревой камеры  .

.

При  угол закрутки сохраняется практически равным 90° .

угол закрутки сохраняется практически равным 90° .

5. ПЭ, образующий боковые стенки вихревой камеры, можно выполнить в виде проницаемой цилиндрической трубы, образованной усеченными прямыми круговыми цилиндрами. Такая форма ПЭ экономически более выгодна при его изготовлении в производстве. Однако более целесообразно выполнить его в виде проницаемой конической трубы, образованной усеченными прямыми круговыми конусами с вершинами, направленными вниз, из следующих соображений. В соответствии с принятой схемой поток двухфазной смеси подают со стороны открытого торца, который движется сверху вниз по винтовой линии. Часть этого потока расходуется за счет его проникновения через ПЭ. Следовательно, для сохранения удельного расхода потока смеси через ПЭ его потребная поверхность должна уменьшаться сверху вниз. Такое изменение расхода потока через ПЭ при его вращательном движении вдоль внутренней поверхности ПЭ в первом приближении позволяет учесть коническая форма ПЭ. Интенсивность расходования потока через ПЭ легко учесть наклоном образующей конуса.

6. Применение выходного аксиально-лопаточного завихрителя и (или) осесимметричного профилированного сужающегося сопла позволяет уменьшить потери полного давления при ускорении потока по сравнению с прототипом. В сужающемся сопле происходит только ускорение потока, а в выходном аксиально-лопаточном завихрителе, кроме ускорения потока, происходит и закрутка потока, что расширяет возможность формирования скоростных полей с заданными законами изменения угла закрутки потока по радиусу на выходе из этого завихрителя. Когда используются оба устройства, то ускорение потока осуществляются в два этапа: первичное ускорение производится в выходном завихрителе, а дополнительное ускорение закрученного потока - в сопле. Необходимость в ускорении потока с закруткой возникает, например, при проектировании горелочных устройств КС различных энергоустановок, работающих на жидком топливе. Закрутка потока обеспечивает стабилизацию горения смеси топлива и воздуха.

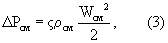

7. Важным параметром процесса смешения жидкости и газа является перепад давления Δ Рсм, характеризующий затраты подводимой энергии на реализацию процесса. Этот перепад зависит от абсолютной скорости потока смеси Wсм, т.е.

где

Wсм, Wж и WГ - абсолютные скорости потоков смеси, жидкости и газа соответственно;

ρ см, ρ ж и ρ Г - плотности потока смеси, жидкости и газа соответственно;

- отношение расходов газа и жидкости соответственно;

- отношение расходов газа и жидкости соответственно;

ζ - коэффициент потерь давления.

Абсолютная приведенная скорость газа

где  - температура торможения газа;

- температура торможения газа;

kГ и RГ - показатель адиабаты и газовая постоянная газа,

которая используется для удобства оценки значения абсолютной скорости потока смеси Wсм, с одной стороны, должна быть достаточной для турбулентного обмена между жидкостью и газом, т.е. она не должна быть существенно ниже 0,25. С другой стороны, эта скорость потока не должна быть большой, так как существенное превышение ею значения 0,3 приводит к тому, что, в соответствии с квадратичной зависимостью (3) резко растут потери полного давления. Поэтому она должна находиться в диапазоне 0,25≤ λ Г≤0,3.

Поддерживать значения λ Г в заданном диапазоне наиболее просто за счет регулирования расхода газа.

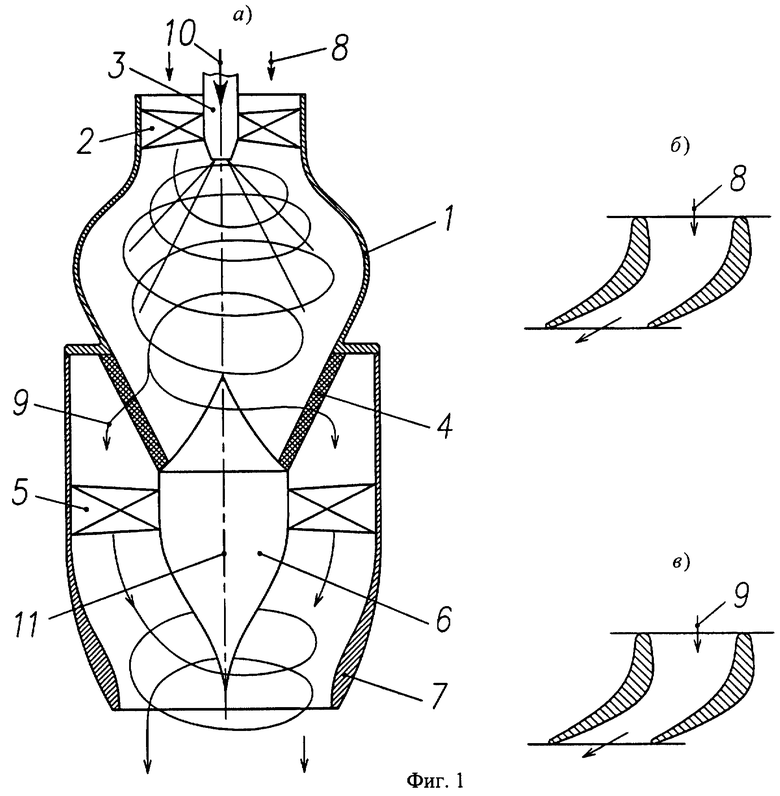

Схемы устройств, в которых реализуется предложенный способ двухступенчатого смешения жидкости и газа с повышенной однородностью смеси, приведены на фиг.1 и 2.

Первое устройство (фиг.1) содержит корпус 1 вихревой камеры, входной аксиально-лопаточный завихритель 2, установленный в корпусе 1, центробежную или пневматическую форсунки 3, установленные в конце магистрали подачи жидкости 10 в центре входного завихрителя 2, ПЭ 4, частично образующий боковые стенки вихревой камеры, выходной аксиально-лопаточный завихритель 5 с центральным телом 6 и осесимметричное профилированное сужающееся сопло 7. Устройство установлено так, что его ось симметрии 11, совпадающая с осью симметрии вихревой камеры, занимает вертикальное положение. На фиг.1б и фиг.1в показаны развертки кольцевых секущих поверхностей на средних радиусах входного и выходного аксиально-лопаточных завихрителей соответственно.

Второе устройство (фиг, 2) содержит корпус 1 вихревой камеры, ПЭ 4, частично образующий боковые стенки вихревой камеры, перфорированный элемент 13 и дополнительный ПЭ 14, установленные в конце соответствующих магистралей подачи жидкости 10, центральное тело 6 и осесимметричное профилированное сужающееся сопло 7, тангенциальный канал 5 для подачи газа 8, канал 15 и кольцевой канал 12 для подачи жидкости 10. Устройство установлено так, что его ось симметрии 11, совпадающая с осью симметрии вихревой камеры, занимает вертикальное положение.

Реализация предложенного способа в устройствах (фиг.1 и 2) осуществляется следующим образом.

Газ 8 подается в вихревую камеру через входной аксиально-лопаточный завихритель 2 (фиг.1) или по тангенциальным каналам 5 (фиг.2), которые обеспечивают вращательное движение потока вдоль внутренней поверхности ПЭ 4 и создают за счет этого поле центробежных сил.

Жидкость 10 предварительно распыляют путем ее подачи через центробежную или пневматическую форсунку 3 (фиг.1), либо через перфорированный элемент 13 и (или) дополнительный ПЭ 14 (фиг.2), установленные на концах соответствующих магистралей подачи жидкости, а затем смешивают со сносящим потоком газа 8.

Под действием поля центробежных сил, возникающего при вращательном движении потока образовавшейся двухфазной смеси вдоль внутренней поверхности боковых стенок вихревой камеры, более тяжелые частицы жидкости сепарируются из потока и локализуются на внутренней поверхности ПЭ 4, образуя жидкий подслой. Верхний слой занимает газ. Этот подслой жидкости продолжает движение вдоль внутренней поверхности ПЭ 4 под действием кинетической энергии. Однако из-за большей вязкости жидкости она движется с меньшей скоростью по сравнению со скоростью движения слоя газа. Так как скорость движения газа больше скорости движения жидкости, то слой газа оказывает на подслой жидкости разглаживающее действие, выравнивая его по толщине вдоль всей внутренней поверхности ПЭ 4.

При движении жидкости и газа в порах ПЭ 4 происходит их основное смешение за счет разветвленной структуры микроканалов ПЭ 4, с одной стороны, а также за счет турбулентных пульсаций газодинамических параметров (скорости, температуры, давления и концентраций компонентов), с другой стороны.

Обеспечить постоянство удельных расходов компонентов смеси по поверхности ПЭ 4 можно за счет наклона образующей конуса, а идентичность ее распределения по высоте ПЭ 4 обеспечиваются вертикальным положением оси симметрии 11 вихревой камеры.

Поток образовавшейся однородной смеси жидкости 10 и газа 9 закручивается и частично ускоряется при прохождении через выходной аксиально-лопаточный завихритель 5 (фиг.1). Дополнительное ускорение поток смеси 9 получает в сужающемся профилированном сопле 7 (фиг.1). Либо поток смеси 9 только ускоряется в сужающемся профилированном сопле 7 (фиг.2).

В частности, если в качестве жидкости использовать жидкое топливо, а в качестве газа - воздух, то первое устройство (фиг.1) можно рассматривать как горелочное устройство, на базе которого можно создавать малоэмиссионные КС стационарных ГТУ и других энергоустановок. Сжигание смеси жидкого топлива и воздуха, предварительно подготовленной в устройстве (фиг.1), как показывают экспериментально полученные экологические характеристики, равносильно сжиганию газообразного топлива. Причем малоэмиссионные КС ГТУ и других энергоустановок могут быть спроектированы по модульному принципу, используя предложенное устройство (фиг.1), что существенно сокращает сроки их создания и доводки. Кроме того, такие КС приобретают важное свойство универсальности, позволяющее им работать как на жидком, так и на газообразном топливе без изменения конструкции самого горелочного устройства. Для этого достаточно заменить только форсунку подачи жидкого топлива на форсунку подачи газообразного топлива или наоборот.

Можно отметить следующие преимущества данного горелочного устройства, справедливые при изменении режимов работы энергоустановки, по сравнению с известными горелочными устройствами, построенными без применения ПЭ:

- высокую однородность смеси, т.е. высокое качество смеси;

- отсутствие проскока фронта пламени;

- отсутствие пульсаций давления;

- отсутствие вибрационного горения смеси.

Эти преимущества достигаются благодаря применению ПЭ с заданными значениями пористости и дисперсности и других технических решений, указанных выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИГАНИЯ ПРЕДВАРИТЕЛЬНО ПОДГОТОВЛЕННОЙ "БЕДНОЙ" ТОПЛИВОВОЗДУШНОЙ СМЕСИ ЖИДКОГО И (ИЛИ) ГАЗООБРАЗНОГО ТОПЛИВА И ВОЗДУХА В ТРЕХКОНТУРНОЙ МАЛОЭМИССИОННОЙ ГОРЕЛКЕ (ВАРИАНТЫ) | 2021 |

|

RU2761713C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕЁ ЭКСПЛУАТАЦИИ | 2014 |

|

RU2561754C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ПОДГОТОВКИ И СЖИГАНИЯ "БЕДНОЙ" ТОПЛИВОВОЗДУШНОЙ СМЕСИ В МАЛОЭМИССИОННОЙ ГОРЕЛКЕ | 2011 |

|

RU2451878C1 |

| СПОСОБ СЖИГАНИЯ ПРЕДВАРИТЕЛЬНО ПОДГОТОВЛЕННОЙ "БЕДНОЙ" ТОПЛИВОВОЗДУШНОЙ СМЕСИ В ДВУХКОНТУРНОЙ МАЛОЭМИССИОННОЙ ГОРЕЛКЕ С ПОВЫШЕННОЙ УСТОЙЧИВОСТЬЮ СЖИГАНИЯ ПИЛОТНОГО ТОПЛИВА | 2014 |

|

RU2564474C2 |

| СПОСОБ СЖИГАНИЯ ПРЕДВАРИТЕЛЬНО ПОДГОТОВЛЕННОЙ "БЕДНОЙ" ТОПЛИВОВОЗДУШНОЙ СМЕСИ В ДВУХКОНТУРНОЙ МАЛОЭМИССИОННОЙ ГОРЕЛКЕ С ПРИМЕНЕНИЕМ ДИФФУЗИОННОГО СТАБИЛИЗИРУЮЩЕГО ФАКЕЛА | 2014 |

|

RU2548525C1 |

| СПОСОБ СЖИГАНИЯ ПРЕДВАРИТЕЛЬНО ПОДГОТОВЛЕННОЙ "БЕДНОЙ" ТОПЛИВОВОЗДУШНОЙ СМЕСИ В ДВУХКОНТУРНОЙ МАЛОЭМИССИОННОЙ ГОРЕЛКЕ С РЕГУЛИРОВКОЙ РАСХОДА ПИЛОТНОГО ТОПЛИВА | 2014 |

|

RU2564746C2 |

| СПОСОБ СМЕШИВАНИЯ ЖИДКОСТИ И ГАЗА | 1996 |

|

RU2104764C1 |

| СПОСОБ СТРУЙНО-ПОРИСТОГО ОХЛАЖДЕНИЯ ТЕПЛОНАПРЯЖЕННЫХ ЭЛЕМЕНТОВ | 2011 |

|

RU2469242C1 |

| ЦЕНТРОБЕЖНО-ПНЕВМАТИЧЕСКАЯ ФОРСУНКА | 2022 |

|

RU2781796C1 |

| МАЛОЭМИССИОННАЯ КАМЕРА СГОРАНИЯ | 2019 |

|

RU2745174C2 |

Изобретение относится к области машиностроения, энергетики, транспорта, бытовой техники и к другим областям, где имеют место процессы смешения различных жидкостей и газов, а также, в частности, к созданию малоэмиссионных камер сгорания (КС) стационарных газотурбинных установок (ГТУ) с предварительной подготовкой смеси жидкого или газообразного топлив и воздуха. В соответствии с предложенным способом жидкость и газ предварительно смешивают, затем поток образовавшейся двухфазной смеси пропускают через проницаемый элемент (ПЭ) с заданным значением пористости, где происходит основное смешение компонентов с образованием однородной смеси, и ускоряют в сопле. Жидкость распыляют путем ее подачи либо через центробежную или пневматическую форсунки, либо через перфорированный элемент и (или) дополнительный ПЭ с заданными значениями пористости и дисперсности, установленные в конце соответствующих магистралей подачи жидкости, причем жидкость подают под давлением, при котором реализуется капельный режим ее истечения из дополнительного ПЭ. На поток двухфазной смеси воздействуют полем центробежных сил. Для этого используется специальное устройство - вихревая камера, представляющая собой полое тело вращения чашечного типа, причем боковые стенки камеры частично или полностью образованы ПЭ. Поле создают путем вращения потока двухфазной смеси вдоль боковой поверхности вихревой камеры с помощью входного аксиально-лопаточного завихрителя либо за счет одно-, двух- или многоканального тангенциального подвода потока к этой поверхности. В качестве сопла используют выходной аксиально-лопаточный завихритель и (или) осесимметричное профилированное сужающееся сопло. Реализация данного способа позволит создать малоэмиссионные КС ГТУ, бытовые, офисные и промышленные смесители с многократной (в 5-7 раз) экономией пресной воды и безопасные нагреватели воды с помощью нагретого воздуха и т.д. 2 з.п. ф-лы, 2 ил.

| СПОСОБ СМЕШИВАНИЯ ЖИДКОСТИ И ГАЗА | 1996 |

|

RU2104764C1 |

| СПОСОБ СМЕШИВАНИЯ ГАЗОВ С ЖИДКОСТЬЮ | 1999 |

|

RU2166356C2 |

| УСТРОЙСТВО ДЛЯ НАСЫЩЕНИЯ ЖИДКОСТЕЙ ГАЗАМИ | 2000 |

|

RU2178728C1 |

| Устройство для получения пены | 1986 |

|

SU1493297A1 |

| Способ рафинирования сырого монтан-воска | 1978 |

|

SU945169A1 |

| Способ повышения теплостойкости прессованные и литых изделий из полистирола | 1940 |

|

SU61268A1 |

Авторы

Даты

2005-05-20—Публикация

2004-03-22—Подача