Изобретение относится к способам регенерации катионитового фильтра после умягчения воды раствором хлоридов металлов, полученным путем водной отмывки шлаковых отходов плавки алюминиевых сплавов, предварительно нейтрализованным соляной кислотой и может быть использован в водоподготовке для питания энергетических и других установок, имеющих ионообменные фильтры катионирования воды.

Известны способы регенерации катионитовых фильтров подкисленным раствором поваренной соли или природным рассолом, содержащим NaCl, или подкисленой морской водой [1].

Недостатком известного способа является необходимость умягчения регенерационного раствора.

Наиболее близким к предложенному по технической сущности и достигаемому результату является способ регенерации катионита раствором технического хлорида калия, включающий обработку отработанного регенерационного раствора химическим реагентом, в качестве которого используют щелочные калиевые стоки продувок паровых котлов, питаемых K-катионированой водой, предварительно насыщенные углекислым газом. Для регенерации фильтра стандартного производства диаметром 1500 мм необходимо 230 - 250 кг технического калия в виде 6 - 10%-ного раствора [2].

Недостатком известного способа является использование дорогостоящего технического калия.

Задача, на решение которой направлено заявляемое изобретение, состоит в создании технологии регенерации катионитов за счет использования хлоридов металлов из отходов цветной металлургии, в частности, из шлаков после плавки алюминия и его сплавов.

Поставленная задача достигается тем, что в известном способе регенерации катионитового фильтра подкисленным раствором хлоридов металлов в отличие от прототипа регенерацию фильтра проводят раствором хлоридов металлов, подученным путем водной отмывки шлаковых отходов плавки алюминия и его сплавов.

Техническое осуществление предлагаемого способа состоит в следующем: регенерацию катионитового фильтра ведут подкисленным раствором хлоридов металлов, полученным путем водной отмывки шлаковых отходов плавки алюминия и его сплавов (Al 2 - 35%; Al2O3 5 - 45%; SiO2 5 - 15%; сумма KCl и NaCl 1 - 60%; примеси - остальное).

Пример конкретного осуществления способа. Для получения регенерационного раствора были взяты шлаковые отходы после плавки алюминиевых сплавов следующего состава, %:

Cумма хлоридов K и Na - 33,5

Алюминий металлический - 8,4

Окись алюминия - 35,2

Двуокись кремния - 13,6

Окись железа - 4,5

Остальное примеси.

При растворении 500 г шлака водой при Т : Ж = 1 : 3 после фильтрации было получено 1,3 л раствора плотностью 1,066 г/см3 следующего состава:

Сумма хлоридов K и Na - 98,5 г/л

Железо - 1,6 мг/л

Медь - 1,85 мг/л

Цинк - 0,8 мг/л

Хром и никель - Не обнаружены

Жесткость раствора 8,5 мг•экв/л, pH 10,5

После подкисления соляной кислотой значение pH 6,5.

Через лабораторный катионитовый фильтр, заполненный 300 г сульфоугля, пропускали водопроводную воду жесткостью 9,6 мг•экв/л со скоростью 30 м/ч в течение 4 ч до насыщения фильтра ионами жесткости. Общий объем пропущеной воды составил 35 л при остаточной жесткости 0,5 мг-экв/л. После этого содержимое катионитового фильтра делилось на две равные части. Через первую часть катионита пропускали стандартный раствор технической соли плотностью 1,07 г/см3, используемой для регенерации катионитовых фильтров, со скорость 6 м/ч до восстановления работоспособности катионита.

Через вторую часть катионита пропускали с такой же скоростью раствор хлоридов щелочных металлов, полученный путем водной отмывки шлаковых отходов плавки алюминия и его сплавов, предварительно подкисленный соляной кислотой до pH 6,5 и плотностью 1,066 г/см3.

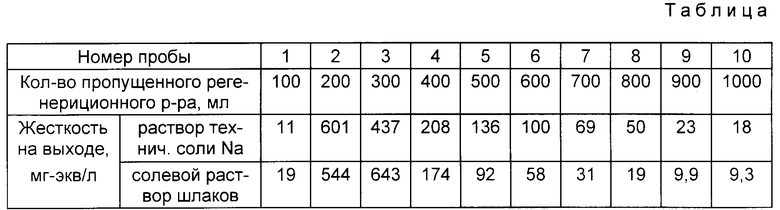

Из каждых пропущенных через катионит 100 мл регенерирующего раствора отбиралась проба на анализ жесткости. Общее количество пропущенного раствора составило 1,0 л, количество отобранных проб - 10.

Полученные данные по зависимости содержания ионов жесткости в промывном растворе от его расхода представлены в таблице.

Из таблицы видно, что предлагаемый способ позволяет повысить скорость и глубину регенерации катионита по сравнению с известным при значительном удешевлении регенерирующего раствора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации N @ -катионитовых фильтров | 1990 |

|

SU1783992A3 |

| СПОСОБ ОБЕССОЛИВАНИЯ ВОДЫ | 1991 |

|

RU2072325C1 |

| СПОСОБ ОБЕССОЛИВАНИЯ ВОДЫ | 1991 |

|

RU2072326C1 |

| Способ умягчения воды | 2021 |

|

RU2768440C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМОСОДЕРЖАЩИХ ШЛАКОВ | 1998 |

|

RU2149845C1 |

| Способ опреснения воды (варианты) | 2017 |

|

RU2655995C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМОСОДЕРЖАЩИХ ШЛАКОВ | 2008 |

|

RU2362819C1 |

| Способ регенерации натрий-катионитного фильтра | 1986 |

|

SU1473836A1 |

| СПОСОБ ОТМЫВКИ КАТИОНИТОВЫХ ФИЛЬТРОВ ОТ ПРОДУКТОВ РЕГЕНЕРАЦИИ И СОЕДИНЕНИЙ ЖЕЛЕЗА | 2007 |

|

RU2332259C1 |

| Способ подготовки воды для котельной | 1989 |

|

SU1723045A1 |

Изобретение относится к способам регенерации катионитового фильтра после умягчения воды. Сущность: регенерацию ведут раствором хлоридов металлов, полученным путем водной отмывки шлаковых отходов плавки алюминия и его сплавов, предварительно подкисленным соляной кислотой. 1 табл.

Способ регенерации катионитового фильтра подкисленным раствором хлоридов металлов, отличающийся тем, что регенерацию ведут раствором хлоридов металлов, полученным путем водной отмывки шлаковых отходов плавки алюминия и его сплавов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1047843, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1189810, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-02-20—Публикация

1996-06-11—Подача